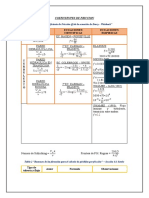

Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Fluidos Cap-5

Cargado por

Ricardo SolisTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Fluidos Cap-5

Cargado por

Ricardo SolisCopyright:

Formatos disponibles

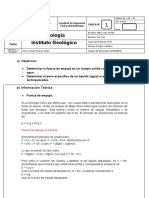

MECANICA DE FLUIDOS

CAPÍTULO 5

HIDRÁULICA DE TUBERÍAS

5.1. INTRODUCCIÓN

Si el conducto presenta una sección transversal de área constante, se

denomina tubería

Con frecuencia, los ingenieros mecánicos, civiles, químicos, etc

intervienen en el diseño, mantenimiento y operación de dichos sistemas

y otros tipos de sistema de flujo.

Los sistemas de tuberías se construyen uniendo componentes como los

que se muestra en la fig-5.1

Además de conducir el fluido, la mayoría de los componentes mostrados

son los responsables de la perdida de la energía mecánica. El único

componente que no contribuye a la pérdida neta es la bomba, la cual

por el contrario incrementa la energía mecánica del fluido

FIGURA 5.1- SISTEMA DE TUBERIAS

5.2 ESTABILIZACIÓN DE LA CAPA LIMITE EN FLUIDOS

INTERNOS

A la entrada de una tubería (fig-5.2), la capa limite se desarrolla de forma

similar a una placa plana, solo que ahora es como si se desarrollara entre dos

placas.

Cuando el espesor de la capa alcance el radio de tubería, a la distancia L’ de la

entrada, la situación se estabiliza y todo el flujo queda dentro de la capa limite.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

FIGURA-5.2: ENTRADA DE FLUIDO EN UNA TUBERIA-REGIMEN LAMINAR

A lo largo de L’ ocurre que:

El perfil de velocidades va evolucionando hasta conseguir en B el perfil

desarrollado.

El núcleo o viscoso, entre capas limite, resulta acelerado, alcanzando

en B el valor máximo, V= V max

En el caso de conductos circulare, la longitud L’ depende lógicamente del

diámetro, de la velocidad de flujo y de la viscosidad del fluido:

L' =L ' ( D, V , μ , ρ )

Y en forma adimensional:

L' D ,V . ρ D,V .

D

=F (

μ

=F

V ) ( )

=F ( ℜD )

a. Para el régimen laminar se acepta:

L'

=0.058 ℜD ………………….……. (5.1)

D

b. Y para el régimen turbulento:

1

L'

=4.4 6 ℜD…………………….……. (5.2)

D

5.3. PERDIDAS DE CARGA EN CONDUCCIONES

Una conducción para transporte de fluidos puede ser abierta (canales y ríos por

ejemplos) y cerrado o forzada (abastecimiento de agua de una ciudad, por

ejemplo). La primera presenta una superficie libre a la presión atmosférica y

solo sirve para transportar líquidos; la segunda queda totalmente mojada por el

flujo y sirve tanto para líquidos como para gases.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

En una conducción forzada de sección constante, un flujo permanente de un

líquido (Q=V.A) resulta además uniforme. en tal caso, la perdida de carga entre

dos secciones 1 y 2 viene dada por la expresión:

Hr= ( Pγ + Z )−( Pγ + Z )…………………………(5.3)

1

1

2

2

Encontramos rectos d una conducción abierta de pendiente y sección

constantes, en flujo permanente tiende a hacerse uniforme cuando el tramo

tiene longitud suficiente, en consecuencia, la pérdida de carga entre dos

secciones 1 y 2 se reduce a la expresión:

H r =Z 1−Z 2………………………….………….. (5.4)

Es decir, la pérdida de energía por rozamiento se origina a costa de una

disminución continua de la energía de posición del flujo.

5.3.1. ECUACIÓN GENERA DE PÉRDIDAS DE CARGA

En todo problema donde interviene la viscosidad, una de las agrupaciones

adimensionales a utilizar tener que ser el número de Reynold, para el que vos a

fijar la velocidad y la longitud características siguientes:

Velocidad media V del flujo, se trate de gas o líquido y/o de conducción

cerrada o abierta.

Radio hidráulico.

En un caso general, se utiliza el radio hidráulico Rh, definido como el cociente

entre la sección del flujo “A” y el perímetro mojado Pm.

A

Rh = …………………………………(5.5)

Pm

Para tuberías circulares, el radio hidráulico resulta ser la mitad del radio

geométrico:

A πD ²/4 D

Rh = = = … … … … … … … … ..(5.6)

Pm π.D 4

La resistencia de superficie en una conducción de longitud “L” y de perímetro

mojado “Pm” seria:

V2 C ¿ P V2

F r=C f . A . ρ. = f m ).ρ. …………………..…………..(5.7)

2 2

Esta fuerza multiplicada por la velocidad del flujo nos puede dar la potencia Pr

consumida por rozamiento.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

V3

Pr =Fr . V =C f ( L . P m ) . ρ . ……………………..

2

……………(5.8)

Si Hr es la perdida de carga, la potencia consumida por rozamiento puede

también expresarse en la forma.

Pr =ρ . g . Q. H r =ρ . g . V . A . H r……………………..(5.9)

L V²

H r =C f . …………………………..…………….……..(5.10)

Rh 2 g

Es la ecuación general de pérdidas de carga en conducciones con flujo

permanente y uniforme sea conducción abierta o conducción cerrada.

5.3.2- ECUACIÓN DE DARCY - WEISSBACH

Sustituyendo en la ecuación general de pérdidas de carga (ecu. 5.10), el radio

hidráulico Rh por su valor en función del diámetro (ecu. 5.6) se obtiene.

L V²

H r =4. C f .

D 2g

L V²

H r =f . . … … … … … … … … … … … … ..(5.11)

D 2g

Que es la ecuación de pérdidas de carga en tuberías circulares o ecuación de Darcy -

Weissbach . El adimensional f( f =4.C f ) se llama coeficiente de fricción en

tuberías.

En conducciones, lo usual es que nos den el caudal en vez de la velocidad, en

cuyo caso.

L

H r =f . .¿ ¿

D

8 Q²

Hr= . f . L.

g.π ² D²

Q²

H r =0.0827 f . L. …………………………………………(5.12)

D²

5.4. COEFICIENTE DE FRICCIÓN EN TUBERÍAS

5.4.1 ANÁLISIS CONCEPTUAL

El coeficiente de fricción “f” depende de la viscosidad del fluido y por

tanto del número de Reynolds; la longitud y la velocidad características para

medir este van a ser el diámetro y la velocidad media respectivamente.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

V .D 4Q

Re = = …………………………………….(5.13)

r π. D.r

Dónde: Reynolds (Re), Velocidad (v), diámetro de tubería (D), viscosidad

cinemática (r) caudal (Q)

Si la tubería se comporta como rugosa las protuberancia que sobresalen de la

subcapa laminar quedan afectadas de la viscosidad de turbulencia, en mayor

menor grado dependiendo de la altura de rugosidad “K”; en tal caso el

coeficiente “f” depende también de “k” o adicionalmente de K/D ( rugosidad

relativa), en general:

K

f =f ( Re , )…………………………………(5.14)

D

a.) Régimen laminar la rugosidad no afecta al valor de “f”

f =f 1 ( Re )…………………………………..(5.15)

b.)Régimen turbulento

b.1.Tuberia hidráulicamente lisa

Cuando la rugosidad queda cubierta por la sub capa laminar (fig. 5.3) la

rugosidad tampoco influye en el valor de “f”, pues ningún punto de la

pared queda afectado por la viscosidad de la turbulencia:

f =f 2 (Re )…………………………………..(5.16)

FIG.- 5.3

dv

Los gradientes de velocidad en la pared ( ), son desde luego mayores ahora,

dy

que en el caso de régimen laminar.

b.2.Tuberia hidráulicamente Rugosa

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

Cuando la rugosidad emerge de la subcapa laminar, quedando unos

puntos de la pared afectados de la viscosidad de turbulencia y otros no.

K

f =f ( Re , )…………………………………(5.17)

D

b.3.Regimen Turbulento con Dominio de la Rugosidad

Cuanto mayor sea Reynolds, más delgada resulta la subcapa laminar,

más puntos de la pared quedan afectados por la viscosidad de turbulencia y

menor por la viscosidad del fluido.

K

f =f ( )………………………………………(5.18)

D

5.4.2. NUMERO CRÍTICO DE REYNOLDS

Osborne Reynolds (1842 – 1912) público en 1882 su clásico

experimento (fig. 5.4) mediante el que estableció que el paso de régimen

laminar a turbulento que varía al modificar el diámetro, la velocidad, y/o la

viscosidad, quedaba condicionado a un valor de la agrupación dimensional

V.D/r, hoy llamada número de Reynolds. El número crítico de Reynolds para

tuberías es:

Re ≈2300

FIGURA-5.4: TANQUE DE REYNOLDS

Aunque sea 2300 el número que adoptemos, lo cierto es que entre 2000

¿ Re <4000 la situación es bastante imprecisa.

5.4.3 ANÁLISIS MATEMÁTICO

Para valores el coeficiente de fricción “f”, podemos utilizar las

expresiones siguientes:

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

a.) Régimen laminar

64

f= ………………………………….(5.19)

Re

Donde coeficiente de fricción (f) , numero de Reynolds (Re)

b.)Régimen Turbulento

b.1. Tubería hidráulicamente Lisa

Blasius (1911)

0.3164

f= …………………………………..(5.20)

Re

1/4

Formula muy exacta aunque solo válida para 2300¿ Re <50000

Karman – Prandt (1930)

1 2.51

=−2 log .( ) ………………………(5.21)

√f Re √f

Válida para cualquier valor de Re.

b.2. Con Dominio de la Rugosidad

Karman – Nikuradse (1933)

1 K/D

=−2 log .( ) . ………………………(5.22)

√f 3.7

b.3. Con Influencia de la Rugosidad Relativa y de

Reynolds

Colebrook (1939)

1 K/D

=−2 log .( ) ………………………..(5.23)

√f 3.7

Esta fórmula la desarrollo C.F. Colebrook, combinando la ecu. 5.21 para

tuberías lisas y la ecu.- 5.22 para flujo con dominio de la rugosidad. Cuando Re

es elevado, el segundo término del paréntesis puede resultar despreciable, en

cuyo caso nos queda la ecu. 5.22 y cuando K/D =0 nos queda la ecu. 5.21. Así

pues la fórmula de Colebrook (ecu. 5.23) puede utilizarse como expresión única

para el cálculo de fricción en tuberías con régimen turbulento

5.4.4 RUGOSIDADES ARTIFICIAL Y NATURAL –

DETERMINACIÓN DEL K

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

La expresión 5.22 la estableció Nikuradse investigando con tuberías de

rugosidad artificial, consistente en un recubrimiento interior de granos

de arena de igual diámetro.

Para establecer la equivalencia entre la rugosidad natural de un material

concreto (Fundición Dúctil, PVC, Hierro Galvanizado, Hormigón, etc.) y

la rugosidad “K” de las formulas.

Q²

H r =0.08227 f . L.

D5

Conocido “f” sustituimos en la fórmula de Colebrook (Ec-5.23) y

despejamos “k”.

k

1

√f

=−2. log (

D 2.51

+

3.7 ℜ √ f )

k

=3.7 ¿

D

Este procedimiento puede también utilizarse para ajustar la rugosidad

y/o el diámetro de una tubería en uso, y ver en qué condiciones se

encuentra.

Tabla – 5.1 VALORES DE RUGOSIDAD ABSOLUTA K

MATERIAL K mm

Vidrio Liso

Cobre o latón estirado 0.0015

Acero laminado nuevo 0.05

Hierro galvanizado 0.15 a 0.20

Fundición asfaltada 0.12

PVC 0.007

En tuberías usadas los valores de K serán mayores y dependerán de la

naturaleza del fluido a transportar.

5.4.5.DIAGRAMA DE MOODY

Cuando Colebrook en 1939 propone su fórmula, su utilización resultaba

obviamente dificultosa, en 1944 L.F. Moody hizo una representación

gráfica de la misma que se conoce como diagrama de Moody. Desde

entonces, posiblemente sea la figura más característica y familiar de la

mecánica de fluidos.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

La fórmula de Colebrook y/o el diagrama de Moody, aunque están

determinados para conductos circulares; incluso pueden utilizarse para

conducciones abiertas. Para ello hay que sustituir en las expresiones.

K V .D L V2

, ℜ= , Hr=f .

D r D 2g

El diámetro por cuatro veces el radio hidráulico: D=4 Rh. Este criterio da

buenos resultados para régimen turbulento, que por otra parte es el más

frecuente, pero es poco recomendable para régimen laminar.

5.4.6.FÓRMULA DE DARCY-COLEBROOK

Cuando en un problema de pérdidas de cargasen tuberías, se nos de la

velocidad y/o el caudal, no es necesario determinar el valor de f, pues

entre la ecuación de Darce-Weisbach y la formula de Colebrook,

podemos eliminarlo.

La ecuación de DArcy-Weissbach en función de la perdida de carga

Hr

unitaria J ( J = ) tomaría la forma.

L

1 V2

J=f . .

D 2g

1 V

=

√ f √2. g . D . J

Sustituyendo en la fórmula de Colebrook.

K

1

√f

=−2 log (

D 2.51

+

3.7 ℜ √ f )

K

(

V =−2 √ 2. g . D . J . log

D

+

2.51 γ

3.7 D √ 2. g . D . J )

Una vez conocida la velocidad, la obtención del caudal es inmediata:

Q=V . A

5.4.7.PROBLEMAS BASICOS EN TUBERIAS

Aparte de la determinación de la rugosidad “k” de una tubería,

plantearemos ahora tres problemas simples, frecuentes en el cálculo de

conducciones:

a. Calculo de Hr, conocidos L, Q, D, γ, K

b. Calculo de Q, conocidos L, Hr, D, γ, K

c. Calculo de D, conocidos L, Q, Hr, γ, K

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

Los dos primeros son casos típicos de comprobación, y el tercero es

claramente un problema de diseño. Este último es el que se plantea a un

proyectista.

a. Calculo de Hr, conocidos como L, Q, D, γ, K

a.1. Se determinan:

Rugosidad relativa: K/D

4Q

Numero de Reynolds: ℜ=

πDr

a.2. Se valora el coeficiente de fricción de “f”, mediante la fórmula de

Colebrook

K

1

√f

=−2 log (

D 2.51

+

3.7 ℜ √ f )

O porel diagrama de Moody.

a.3. Finalmente se calcula la perdida de carga a travez de la

ecuación de Darcy-Wissbach.

Q2

Hr=0.0827 f . L .

D5

Si se dispone de tablas o acabos, el problema se resuelve con

facilidad.

b. Calculo de Q, conocidos L, Hr, D, γ, K

Mediante la ecuación de DArcy-colebrook, se obtiene

directamente la velocidad media “V” y con ello el caudal “Q”, es

mucho mas rápido que determinando previamente el coeficiente

de fricción “f”.

c. Calculo de D , conocidos L, Q, Hr, γ, K

c.1. Con el valor f 0=0.015, se calcula el diámetro aproximado D 0

mediante la fórmula de Darcy- Weissbach.

Q2

Hr= 0.0827 0.015 L. 5

( ) ( )

D

c.2. Se determinan:

Rugosidad relativa, K / Do

4. Q

Numero de Reynolds, ℜ=

π . Do. γ

c.3. Con estos valores se obtiene el coeficiente de fricción “f”

correspondiente, con el que se calcula el diámetro de “D2

definitivo a través dela misma fórmula de Darcy-Weissbach.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

Como el diámetro de “D” obtenido no será comercial, habrá que

escoger, por exceso o por defecto, el que mas se ajuste a los

requerimientos del problema y calcular a continuación la nueva

perdida de carga que corresponda.

5.5. RESISTENCIA DE FORMA EN TUBERIAS

En un sistema de tuberías, además de las perdidas por fricción, existen

perdidas locales, o accidentales, debidas a desprendimientos de capa limite.

Estas pueden originarse por:

a. Ensanchamiento brusco o gradual de sección

b. Estrechamiento brusco o gradual de sección

c. Entrada o salida de tuberías

d. Válvulas

e. Codos, tees y otros accesorios

Si estas pérdidas aparecen distantes una con otra, tienen poca importancia

pues generalmente son pequeñas. Las válvulas si pueden originar perdidas

muy elevadas cuando están parcialmente cerrada:

Para determinar de estas pérdidas pueden utilizarse dos procedimientos:

Método del coeficiente de perdida

Método de longitud equivalente.

5.5.1.MÈTODO DEL COEFICIENTE DE PERDIDA

El coeficiente de perdida “k” es un adimensional tal, que multiplicado por

la altura V 2 /2 g da la perdida H raque origina el accesorio.

V2

H ra=K

2g

La pérdida de carga total, teniendo en cuenta la longitud “L” (que incluye

la de los codos) y los accesorios, seria:

L V2 V2

H r =f . . +( K 1+ K 2+ K 3+ …)

D 2g 2g

2

L V

(

H r = f . +∑ K

D ) 2g

a. Ensanchamiento brusco de sección

La pérdida de carga en un ensanchamiento brusco, como en el

resalto hidráulico, puede determinarse analíticamente mediante las

tres ecuaciones fundamentales de un flujo: de continuidad, de la

energía y de la cantidad de movimiento. Estas pérdidas son

independientes de que la tubería esta inclinada u horizontal.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

FIGURA 5.4

Ecuación de continuidad:

V 1 . S1=V 2 . S 2

V 2 d2

=

V 1 D2

Ecuación de la cantidad de movimiento:

Entre las secciones 1 y 2 del flujo se verifica

∑ F= ρ. Q . ( V 2 −V 1 )=ρ . V 2 . S 2 ( V 2−V 1 )

Por otra parte, las fuerzas que actúan sobre la envolvente del

volumen de control entre 1 y 2 más la de gravedad G, serian:

∑ F=P1 S 1 + P2 S2 + F p+ F r

Proyectemos las dos expresiones anteriores sobre la dirección de X,

igualemos sus segundos miembros y despejemos la diferencia de

presiones.

ρ . V 2 . S 2 ( V 2−V 1 )=P1 S 1+ P 2 S2

P 2−P1

=V 2 (V 1−V 2 )

ρ

Ecuación de energía:

La pérdida de carga entre las secciones 1 y 2 del flujo, originada por

el ensanchamiento, seria

V 12 P 1 V 22 P2 V 12 P 1 V2 P

H ra = ( 2g

+

γ )(

+

2g

+

γ

= )(

+

2g ρ.g

− )(

+

2 g ρ.g )

En la que sustituimos la anterior:

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

(V 1−V 2)2 V 12 V2

H ra =

2g

=

2g

1− (

V1 )

Teniendo en cuenta la ec-5.29, la anterior adopta finalmente la

forma:

V 21 2

d2

H ra =

2g

1− (

D1 )

Es decir, que para el ensanchamiento brusco el coeficiente de

perdida vale:

2

d2

(

K= 1− 2

D )

Que consiste prácticamente con los resultados experimentales.

b. Salida de Tubería o entrada en Deposito

En un caso particular de ensanchamiento brusco. Por ser grande el

depósito en comparación con el diámetro D de la tubería, pude

considerarse K=1

FIGURA 5.5

La ecuación 5.33 se reduce a:

V2

H ra =

2g

c. Ensanchamiento Gradual

Si el ensanchamiento es gradual (fig-5.6), la perdida de carga puede

determinarse por la misma expresión del ensanchamiento brusco

(Ec-5.3), afectada de un coeficiente “a”.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

FIGURA-5.6

2

V 12 d2

H ra =a .

2g( 1− 2

D )

Aunque el adimensional “a” depende del cociente d/D y el ángulo de

coincida puede sin mucho error prescindirse del perímetro, y darlo

en función del ángulo:

a=f (α )

TABLA -5.2: VALORES DEL COEFICIENTE a EN UN

SANCHAMIENTO GRADUAL

α = 4° 6° 8° 10° 15° 20° 30° 40° 50° 60° 180°

a = 0.12 0.13 0.14 0.17 0.3 0.40 0.70 0.95 1.1 1.2 1

El mínimo valor de “a” esta alrededor de 7° para ángulos menores el

tronco de cómo es más largo, y las perdidas por rozamiento

aumentar en mayor proporción que la disminución de las pérdidas de

forma, por lo que en conjunto las perdidas resultan mayores.

d. Estrechamiento brusco y gradual

Para un mínimo cociente de diámetros, las pérdidas son menores

que un ensanchamiento. De forma general esto es lógico, pues la

convergencia es menor propensa al desprendimiento de capa limite.

FIGURA 5.7

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

Hastad / D=0.76, puede utilizarse la expresión siguiente:

d2

K=0.42(1− 2 )

D

d

Para =0.76, las pérdidas coinciden prácticamente con el

D

ensanchamiento, y puede utilizarse la Ec-5.34.

Tanto en el ensanchamiento como en el estrechamiento, la energía

V2

cinemática se mide en el menor diámetro.

2g

e. Entrada de tubería o salida de deposito

En el caso de la figura-5.8 puede considerarse como un caso

d

particular de estrechamiento brusco, en el caso que =0 y K=0.42

D

FIGURA 5.8

V2

H ra=0.42

2g

Si la salida del depósito es abocinada, k vale entre0.01 y0.05 y en

general puede despreciarse.

Cuando el tubo penetra en el depósito, K vale entre 0.8 y 1.

f. Otros accesorios

Para otras perdidas de carga puede utilizarse la tabla 5.3 estos

valores son orientados, ya que en cada caso convendrá utilizar la

información dada por el fabricante correspondiente

TABLA 5.3: Valores del coeficiente k para diversos accesorios

Válvula esférica, totalmente abierta K=10

Válvula de ángulo, totalmente abierta K=5

Válvula de retención de clapeta K=2.5

Empalme en T normal K=1.8

Codo de 90° normal K=0.9

Codo de 90° de radio medio K=0.75

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

Codo de 90° de radio grande K=0.60

Codo de 45° K=0.42

5.5.2 MÉTODO DE LONGITUD EQUIVALENTE

Este método consiste en sustituir, a efectos de cálculo, el accesorio por

una longitud equivalente de tubería, que origine por rozamiento la misma

perdida.

Para un problema en el que intervengan, además de la tubería, varios

accesorios cuyas longitudes equivalentes sean ¿1 , ¿2 ,≤, … la perdida de

carga total será:

( L+ ∑ ¿) V 2

H r =f . …………………………………….. (5.38)

D 2g

La longitud equivalente puede determinarse con la ayuda de un

diagrama-grafico de longitud equivalente

El método de longitud equivalente es más simple, aunque menos exacto.

En cambio, en programas informáticos resulta más operativo el método

de coeficientes de perdida.

5.6. SISTEMA DE TUBERIA SIMPLE CON UN BOMBA

En la teoría que hemos considerado hasta ahora no han intervenido bombas, si

se incluyen un abomba centrifuga en el sistema de tuberías y se especifica la

razón de flujo, la solución es sencilla utilizando las técnicas que ya

desarrollamos

Las fabricas proporcionan curvas características para cada bomba que

fabrican

Cuando se toma la ecuación dela energía entre la superficie del tanque y

la salida del chorro obtenemos la siguiente ecuación.

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

FIGURA 5.9

2

P1 V1 P2 V 22

+ + Z 1= + + Z 2+ hf + hk −h p……………(5.39)

γ 2g γ 2g

L V2

Donde :hf =f . .

D 2g

V2

hk =∑ K

2g

Para cada gasto se debe tener en cuenta carga “Hp” que mantenga el flujo,

por lo tanto, podemos construir una curva Hp en función de Q (Fig-5.10)

FIGURA 5.10

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

5.7. ANÁLISIS Y DISEÑO DE SISTEMAS DE

TUBERIAS

Se realiza uniendo la información que se ha presentado acerca de tuberías,

conductos y componentes. En un problema de análisis, se proporciona la

configuración del sistema y el ingeniero desea calcular el caudal volumétrico, la

perdida de energía y la caída de presión o la potencia de bombeo que se

requiere para mantener el flujo en un sistema.

En un problema de diseño, el ingeniero necesita seleccionar las dimensiones

de las tuberías especificas el número y la localización de bombeo y seleccionar

otros parámetros de operación y geométricos del sistema para obtener un

caudal volumétrico dado a un costo económico.

Figura-5.11

El efecto neto de la bomba es incrementar la energía mecánica del fluido

El efecto neto de la turbina es disminuir la energía mecánica del fluido

5.7.1. LA LINEA DEL NIVEL ENERGETICO

Es la línea que se traza arriba del nivel de referencia z=0 y que

muestra la altura total del fluido.

P V2

Altura pizometrica= + + Z

γ 2g

5.7.2.LA LINEA DE COTAS PIZOMETRICAS

Es la que se traza arriba del nivel de referencia z=0 y que muestra la

turba psicométrica del fluido

P

Altura pizometrica= + Z

γ

ING. CELSO SANGA QUIROZ

MECANICA DE FLUIDOS

ING. CELSO SANGA QUIROZ

También podría gustarte

- Flujo de Fluidos VDocumento6 páginasFlujo de Fluidos VEmer quispAún no hay calificaciones

- Perdida de Carga en TuberiaDocumento7 páginasPerdida de Carga en TuberiaANGELAún no hay calificaciones

- Tema 10 Flujo en TuberiasDocumento53 páginasTema 10 Flujo en TuberiasChris Lapa RamosAún no hay calificaciones

- Tema 05 A Perdidas de Carga en Conductos CerradosDocumento28 páginasTema 05 A Perdidas de Carga en Conductos CerradosRodrigo Tudela VillafuerteAún no hay calificaciones

- Cap. V Resistencia Al Flujo en Conductos A PresionDocumento6 páginasCap. V Resistencia Al Flujo en Conductos A PresionBRAYAN HUANCA MACHACAAún no hay calificaciones

- Iccion 1Documento11 páginasIccion 1Davi MarcaAún no hay calificaciones

- Calculo Hidraulico de TuberíasDocumento31 páginasCalculo Hidraulico de TuberíasNestor Proenza PérezAún no hay calificaciones

- Ecuaciones para El Factor de FriccionDocumento10 páginasEcuaciones para El Factor de FriccionMitchie ZavaletaAún no hay calificaciones

- Capítulo 9, Analisis de Pruebas de Pozos Comportamiento de Yacimientos Fracturados HidraulicamenteDocumento25 páginasCapítulo 9, Analisis de Pruebas de Pozos Comportamiento de Yacimientos Fracturados HidraulicamenteandreaAún no hay calificaciones

- Factores de FricciónDocumento7 páginasFactores de FricciónRosely Savin Atencio VilcaranaAún no hay calificaciones

- INFORME DE MECANICA DE FLUIDOS FINAL Modificado 1Documento9 páginasINFORME DE MECANICA DE FLUIDOS FINAL Modificado 1ERICK YONANDER DAVILA ALARCONAún no hay calificaciones

- FluidosDocumento14 páginasFluidosAle JesusAún no hay calificaciones

- Laboratorio de Mecanica de Fluidos II-InformeDocumento11 páginasLaboratorio de Mecanica de Fluidos II-InformeBetzabe Medina coaAún no hay calificaciones

- Fricción y Anclajes de TuberíasDocumento11 páginasFricción y Anclajes de TuberíasJOHANN SEBASTIAN SALAS DELGADOAún no hay calificaciones

- Flujo Viscoso en TuberiasDocumento30 páginasFlujo Viscoso en Tuberiasedwin_jihuanaAún no hay calificaciones

- Fluido 1Documento25 páginasFluido 1mery27Aún no hay calificaciones

- Tuberías - IrrigacionDocumento38 páginasTuberías - IrrigacionValentina Díaz PinzónAún no hay calificaciones

- Introduccion A La Ingenieria Geotecnica Holtz Amp Kovacs PDFDocumento129 páginasIntroduccion A La Ingenieria Geotecnica Holtz Amp Kovacs PDFChristian Alejandro Bell MullerAún no hay calificaciones

- Flujo Viscoso en Tubería IIDocumento39 páginasFlujo Viscoso en Tubería IIJhasell MarinAún no hay calificaciones

- PRACTICA 9 - (Guia Pérd, Tub, Válv, Acces)Documento17 páginasPRACTICA 9 - (Guia Pérd, Tub, Válv, Acces)JIMMY DAMIAN ANRANGO RUIZAún no hay calificaciones

- Flujo Turbulento en Conductos Cerrados y Abiertos-FinalDocumento45 páginasFlujo Turbulento en Conductos Cerrados y Abiertos-FinalAntonioHeinzAún no hay calificaciones

- Flujo Viscoso en Tubería ActualizadoDocumento26 páginasFlujo Viscoso en Tubería Actualizadofiorella camposAún no hay calificaciones

- Flujo laminar y turbulento en tuberíasDocumento27 páginasFlujo laminar y turbulento en tuberíasLuis CarlosAún no hay calificaciones

- Ecuacin General de Energa-2da PruebailDocumento40 páginasEcuacin General de Energa-2da Pruebailvegetta7777Aún no hay calificaciones

- Mecánica de Fluidos 2 TuberiasDocumento89 páginasMecánica de Fluidos 2 TuberiasRoger Pro Jordan100% (1)

- AnálisisPérdidasTuberíasDocumento4 páginasAnálisisPérdidasTuberíasMaría Navarro PimentelAún no hay calificaciones

- Instalaciones SanitariasDocumento9 páginasInstalaciones SanitariasAlvaro Javier García AmesAún no hay calificaciones

- Unidad 5. TuberiasDocumento12 páginasUnidad 5. TuberiasAngel Marimbula100% (1)

- Perdidas Menores y Practica (Hidraulica)Documento38 páginasPerdidas Menores y Practica (Hidraulica)Carlosjca1Aún no hay calificaciones

- Ecuacion de Darcy WeisbachDocumento22 páginasEcuacion de Darcy WeisbachRodrigo SarmientoAún no hay calificaciones

- Cebado - CavitaciónDocumento20 páginasCebado - CavitaciónmiriamAún no hay calificaciones

- Friccion en TuberiasDocumento25 páginasFriccion en TuberiasLuis Gustavo Zavaleta Garcia67% (6)

- Perdidas de CargaDocumento8 páginasPerdidas de CargaKempz LadkronAún no hay calificaciones

- F 053 LI 008-6 Perdidas Por Friccion - Mecanica de Fluidos Version 8-2017Documento10 páginasF 053 LI 008-6 Perdidas Por Friccion - Mecanica de Fluidos Version 8-2017Camilo MujicaAún no hay calificaciones

- Tarea DarcyDocumento5 páginasTarea DarcyDany WdhaAún no hay calificaciones

- Cuestionario de Flujo MultifásicoDocumento17 páginasCuestionario de Flujo MultifásicoJorge Constante100% (1)

- Flujo Permanente y UniformeDocumento55 páginasFlujo Permanente y UniformeMael Vargas IngaAún no hay calificaciones

- Flujo en TuberiasDocumento29 páginasFlujo en TuberiasRichart Aviles Valencia0% (1)

- Apuntes Iii 7Documento13 páginasApuntes Iii 7german aguayoAún no hay calificaciones

- Factores de FriccionDocumento7 páginasFactores de FriccionPaolaAún no hay calificaciones

- Perdidas de Cargas Primarias y Secundarias en Tuberias AutoguardadoDocumento10 páginasPerdidas de Cargas Primarias y Secundarias en Tuberias AutoguardadonestorAún no hay calificaciones

- Perdida de CargaDocumento10 páginasPerdida de CargaChristian Suysuy BancesAún no hay calificaciones

- Unidad 8 Resistencia Al Flujo en Conductos A PresiónDocumento87 páginasUnidad 8 Resistencia Al Flujo en Conductos A PresiónNestor reyesAún no hay calificaciones

- Flujo Viscoso en TuberíaDocumento26 páginasFlujo Viscoso en TuberíaDenis Osorio Quinte100% (1)

- Sesion 3Documento46 páginasSesion 3Junior AlReAún no hay calificaciones

- 4 Transporte de FluidosDocumento156 páginas4 Transporte de FluidosLiliana AlbánAún no hay calificaciones

- Fluidos 1Documento24 páginasFluidos 1Tania CervantesAún no hay calificaciones

- 5 - Flujo en Conductos CerradosDocumento14 páginas5 - Flujo en Conductos CerradosTeresa Mucha100% (1)

- Lab Nºi de Fluidos IiDocumento21 páginasLab Nºi de Fluidos IiJuan Ramos Lachi100% (19)

- Introducción A La Ingeniería Geotécnica (Holtz & Kovacs)Documento129 páginasIntroducción A La Ingeniería Geotécnica (Holtz & Kovacs)Matías Vidal del Valle67% (3)

- Informe de Perdidas de Carga (1) - 1Documento27 páginasInforme de Perdidas de Carga (1) - 1engelbert arias100% (1)

- TEORIADocumento5 páginasTEORIAPaccori DenyzAún no hay calificaciones

- Laboratorio 3 (FLUJO INTERNO I)Documento27 páginasLaboratorio 3 (FLUJO INTERNO I)Francisco MartinezAún no hay calificaciones

- Mfluidos Ecuacion General de La EnergiaDocumento41 páginasMfluidos Ecuacion General de La EnergiaHarol Piñas VilcapomaAún no hay calificaciones

- Dinámica De Fluidos Computacional Para IngenierosDe EverandDinámica De Fluidos Computacional Para IngenierosCalificación: 4 de 5 estrellas4/5 (1)

- Hormigón armado. Tomo II - 2.a edición: Introducción a nueva norma CIRSOC 201/05 A.C.I. 318De EverandHormigón armado. Tomo II - 2.a edición: Introducción a nueva norma CIRSOC 201/05 A.C.I. 318Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Ejercicios sobre elasticidad y resistencia de materialesDe EverandEjercicios sobre elasticidad y resistencia de materialesAún no hay calificaciones

- Problemas resueltos de Hidráulica de CanalesDe EverandProblemas resueltos de Hidráulica de CanalesCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- Caratula de Mecanica FluidosDocumento1 páginaCaratula de Mecanica FluidosRicardo SolisAún no hay calificaciones

- ZEUSDocumento5 páginasZEUSRicardo SolisAún no hay calificaciones

- Manómetro diferencial mide 4.16 piesDocumento11 páginasManómetro diferencial mide 4.16 piesRicardo SolisAún no hay calificaciones

- Problemas Comp - CurvasDocumento10 páginasProblemas Comp - CurvasRicardo SolisAún no hay calificaciones

- EXAMEN Final Imprimir 2Documento9 páginasEXAMEN Final Imprimir 2Ricardo SolisAún no hay calificaciones

- Caratula de Mecanicacap - 3Documento1 páginaCaratula de Mecanicacap - 3Ricardo SolisAún no hay calificaciones

- Fluidos Cap-3Documento5 páginasFluidos Cap-3Ricardo SolisAún no hay calificaciones

- Trabajo 1 - La Estructura El Entorno y La AdministracionDocumento15 páginasTrabajo 1 - La Estructura El Entorno y La Administracionjose yucraAún no hay calificaciones

- Caratula de Mecanicacapi-5Documento1 páginaCaratula de Mecanicacapi-5Ricardo SolisAún no hay calificaciones

- Parte 2Documento3 páginasParte 2Ricardo SolisAún no hay calificaciones

- Fluidos Cap 2Documento19 páginasFluidos Cap 2jose yucraAún no hay calificaciones

- Enfoques Modernos de AdministracionDocumento28 páginasEnfoques Modernos de AdministracionRicardo SolisAún no hay calificaciones

- Fluidos Cap 4Documento20 páginasFluidos Cap 4jose yucraAún no hay calificaciones

- Formato Pav LaboratorioDocumento2 páginasFormato Pav LaboratorioRicardo SolisAún no hay calificaciones

- Fluidos Cap 2Documento19 páginasFluidos Cap 2jose yucraAún no hay calificaciones

- Enfoques Modernos de AdministracionDocumento28 páginasEnfoques Modernos de AdministracionRicardo SolisAún no hay calificaciones

- Fluidos Cap 4Documento20 páginasFluidos Cap 4jose yucraAún no hay calificaciones

- Informe TCDocumento2 páginasInforme TCRicardo SolisAún no hay calificaciones

- Consideraciones de La VigaDocumento10 páginasConsideraciones de La VigaRicardo SolisAún no hay calificaciones

- Informe de GeologiaDocumento4 páginasInforme de GeologiaRicardo SolisAún no hay calificaciones

- CMC-Capacidad Máxima ContrataciónDocumento4 páginasCMC-Capacidad Máxima Contrataciónjose yucraAún no hay calificaciones

- Examen FluidodDocumento4 páginasExamen FluidodRicardo SolisAún no hay calificaciones

- CMC-Capacidad Máxima ContrataciónDocumento4 páginasCMC-Capacidad Máxima Contrataciónjose yucraAún no hay calificaciones

- Marco Teorico y Equipos de LaboratorioDocumento4 páginasMarco Teorico y Equipos de LaboratorioRicardo SolisAún no hay calificaciones

- Dina MicaDocumento4 páginasDina MicaAnthony PrestonAún no hay calificaciones

- Demostracion de Osborne de Reynolds IntroDocumento5 páginasDemostracion de Osborne de Reynolds IntroRicardo SolisAún no hay calificaciones

- Qué Es La Capacidad Máxima de ContrataciónDocumento4 páginasQué Es La Capacidad Máxima de ContrataciónRicardo SolisAún no hay calificaciones

- Qué Es La Capacidad Máxima de ContrataciónDocumento4 páginasQué Es La Capacidad Máxima de ContrataciónRicardo SolisAún no hay calificaciones

- Primer Gobierno de Alan GarcíaDocumento2 páginasPrimer Gobierno de Alan GarcíaRicardo SolisAún no hay calificaciones

- Apunte Sobre CIMBRAS 2Documento6 páginasApunte Sobre CIMBRAS 2Marco LedesmaAún no hay calificaciones

- Informe MetalicasDocumento19 páginasInforme Metalicasjefdari MTPAún no hay calificaciones

- Hoja Tecnica STARK 5000 Junio 2021Documento2 páginasHoja Tecnica STARK 5000 Junio 2021Diego Enrique Flores RuizAún no hay calificaciones

- APUS INVIAS Cundinamarca 2019-1Documento3024 páginasAPUS INVIAS Cundinamarca 2019-1Michael Velásquez BurgosAún no hay calificaciones

- Ensayos de Prismas de Albañileria ArmadaDocumento12 páginasEnsayos de Prismas de Albañileria ArmadamichaelAún no hay calificaciones

- Analisis Colapso Del Puente Atirantado ChirajaraDocumento17 páginasAnalisis Colapso Del Puente Atirantado ChirajaraJhoanAún no hay calificaciones

- Diseño de Canales: Hidráulica, Estructura y EstabilidadDocumento19 páginasDiseño de Canales: Hidráulica, Estructura y EstabilidadFrancisco Alban Benites0% (1)

- Informe Bomba de CalorDocumento4 páginasInforme Bomba de CalorJhoel MedranoAún no hay calificaciones

- Ejemplo Cálculo Red de AlcantarilladoDocumento24 páginasEjemplo Cálculo Red de AlcantarilladoPam ZavalaAún no hay calificaciones

- PaitaDocumento1 páginaPaitakaren silupu moreAún no hay calificaciones

- Trabajo TerminadoDocumento34 páginasTrabajo TerminadoXavier NietoAún no hay calificaciones

- 48 - Efectos de Incendios en Estructuras de Hormigón ArmadoDocumento12 páginas48 - Efectos de Incendios en Estructuras de Hormigón ArmadoJhoselyn MamaniAún no hay calificaciones

- Los ladrillos, adobes y cerámicosDocumento24 páginasLos ladrillos, adobes y cerámicosDECIO JESUS VELA GARCIAAún no hay calificaciones

- Diseño de estructuras de concreto pretensadoDocumento56 páginasDiseño de estructuras de concreto pretensadoAlvaro Cisneros MillaAún no hay calificaciones

- Muro Tapial DetallesDocumento1 páginaMuro Tapial DetallesJulio MT86% (7)

- Tabla No 3 - Formulario Ciclo Otto-DieselDocumento2 páginasTabla No 3 - Formulario Ciclo Otto-DieselDavid Rodriguez100% (10)

- Cemento: propiedades físicas, mecánicas y químicasDocumento1 páginaCemento: propiedades físicas, mecánicas y químicasAlexis Poma BurgosAún no hay calificaciones

- Grupo 5-PVCDocumento34 páginasGrupo 5-PVCjulio sanchez camonesAún no hay calificaciones

- Diagrama de MollierDocumento34 páginasDiagrama de MollierMarinely Oviedo100% (1)

- Semana 5 Principios de MecanicaDocumento6 páginasSemana 5 Principios de MecanicaPablo ReyesAún no hay calificaciones

- Catalogo Industrial WilliamsonDocumento8 páginasCatalogo Industrial WilliamsonJaime Rousseau TAún no hay calificaciones

- Leyes Fundamentales de Circuitos MagnéticosDocumento9 páginasLeyes Fundamentales de Circuitos MagnéticosJose ChavezAún no hay calificaciones

- Actividad 1 DarcyDocumento13 páginasActividad 1 DarcyChristopher LavadoAún no hay calificaciones

- Lista de Insumos PDFDocumento1 páginaLista de Insumos PDFmiguelAún no hay calificaciones

- Reporte Inspeccion III Demo PDFDocumento22 páginasReporte Inspeccion III Demo PDFClaudia BarrientosAún no hay calificaciones

- Manual AcerosDocumento1 páginaManual AcerosUlises Corleone BaudelaireAún no hay calificaciones

- 04 Memoria ArquitecturaDocumento4 páginas04 Memoria ArquitecturaChristian Douglas LlenqueAún no hay calificaciones

- 04.-Informe Fotográfico N°3Documento5 páginas04.-Informe Fotográfico N°3Diego Armando Guarachi SilvaAún no hay calificaciones

- Eugene FressynetDocumento157 páginasEugene FressynetIsrael ZurubisanaAún no hay calificaciones

- Tema 1 Estructuras PDFDocumento6 páginasTema 1 Estructuras PDFdaniel tapiaAún no hay calificaciones