Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Taller 3

Cargado por

Jeisson Sebastian Gomez ArizaDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Taller 3

Cargado por

Jeisson Sebastian Gomez ArizaCopyright:

Formatos disponibles

TALLER No.

TRANSFERENCIA DE CALOR

Jeisson Sebastián Gómez [1], Manuel Fernando Solarte [2]

1. Se requiere diseñar un intercambiador de tubos para calentar 10000 kg/h de agua de

16°C a 84°C por medio de un nuevo aceite de motor con alta capacidad calorífica que

fluirá en la coraza. El aceite hace un paso simple por la coraza entrando a 160°C y

saliendo a 94°C. El agua fluye por tubos de latón de 22.9 mm de diámetro interno y

25.4 mm de diámetro interno, y cada tubo hace cuatro pasos a través de la coraza. En

cada paso de los tubos hay 11 tubos de latón. El coeficiente global de transferencia de

calor (incluido el factor de ensuciamiento) es de 350 W/(m2°C) y la conductividad

térmica del latón es de 137 W/(m2°C).

Las propiedades para los fluidos a las temperaturas promedio son:

J

cP=4176 para el agua

kg∗° C

J

cP=4820 para el aceite de motor

kg∗° C

Calcule:

a) El flujo de calor transferido en MW.

b) La media logarítmica de la diferencia de temperatura (MLDT).

c) El factor de corrección FT y la media logarítmica de la diferencia de

temperatura corregida (MLDT*).

d) El área requerida para la transferencia de calor.

e) La longitud requerida de los tubos para este intercambiador.

Rta.

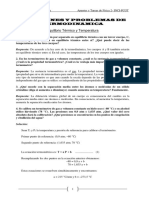

Diagrama del equipo.

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

t1 = 16 °C

T2=94 °C

T1=160 °C

t2 =84 °C

a) El flujo de calor transferido en MW se calculó a partir de la ecuación del balance de

energía Q̇ H O =ẇ∗cp∗(t 2 −t 1 )

2

kg J

Q̇ H O =10000 ∗4176 ∗(84 ° C−16 ° C)

2

h kg∗° C

J 1h

Q̇ H O =2839.68∗10 6

2 (

h 3600 s )

→ Q̇ H O=788800 W 2

1 MW

Q̇ H O =788800W

2

( 1∗10 W)6

→ Q̇ H2O =0.7888 MW

El flujo de aceite de motor que se debería utilizar teniendo en cuenta que habrían

perdidas de calor, se puede calcular a partir de la ecuación del balance de energía,

utilizando el flujo de calor calculado anteriormente.

Q̇ Aceite =Ẇ∗cp∗(T 1−T 2)

Q̇ Aceite

Ẇ = ; Q̇ = Q̇H

cp∗(T 1−T 2 ) Aceite 2 O

J

2839.68∗106

h

Ẇ =

J

4820 ∗ ( 160° C−94 ° C )

kg∗° C

kg

Ẇ =8926.443

h

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

b) Se calcula el MLDT en contracorriente aplicando la siguiente formula:

(T ¿ ¿ 1−t 2 )−( T 2−t 1)

MLDT = ¿

T 1−t 2

ln (

T 2 −t 1 )

(160 ° C−84 ° C)−(94 ° C−16 ° C )

MLDT =

160° C−84 ° C

ln (

94 ° C−16 ° C )

76 ° C−78° C −2 ° C

MLDT = → MLDT =

76 ° C −0.026

ln( 78° C )

MLDT =76.997 ° C

c) Para calcular el factor de corrección FT debemos calcular los factores R y P,

siguiendo las siguientes formulas:

T 1−T 2 t 2−t 1

R= ; P=

t 2−t 1 T 1−t 1

160 ° C−94 °C 84 ° C−16 ° C

R= ; P=

84 ° C−16 ° C 160 ° C−16 ° C

66 ° C 68° C

R= ; P=

68 ° C 144 ° C

R=0.971; P=0.472

Con estos factores podemos calcular el factor de corrección FT por medio de la

siguiente formula, asumiendo que el FT para este arreglo, que es 1-4, es

prácticamente igual al de un arreglo 1-2:

1−P

F T=

( √ R2 +1 )∗ln ( 1−R∗P )

2−P∗( R+1− √ R 2+1 )

( R−1 )∗ln

[ 2−P∗( R+1+ √ R2 +1 ) ]

1−0.472

F T=

( √ 0.9712+1 )∗ln ( 1−0.971∗0.472 )

2−0.472∗( 0.971+1− √0.9712 +1 )

( 0.971−1 )∗ln

[ 2−0.472∗( 0.971+1+ √ 0.9712 +1 ) ]

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

1.394∗ln ( 0.975 )

F T=

1.728

(−0.029 )∗ln[ 0.412 ]

−0.0352

F T=

−0.042

F T =0.858

Este valor también puede ser obtenido gráficamente, sin embargo, la lectura no

suele ser muy precisa.

Con el factor de corrección FT calculado podemos calcular el MLDT corregido

(MLDT*), el cual es la multiplicación entre el MLDT y el FT.

MLD T ¿ =MLDT∗F T

MLD T ¿ =76.997 ° C∗0.858

MLD T ¿ =66.063 ° C

d) Para el cálculo del área requerida aplicamos la ecuación general de calor de un

intercambiador

Q̇= A 0∗U∗MLD T ¿

De esta ecuación despejamos el área

Q̇

A0 =

U∗MLD T ¿

788800 W

A0 =

W

350 2 ∗66.063 ° C

m ∗° C

A0 =34.115 m2

e) Con el área calculada anteriormente podemos hallar la longitud de los tubos para el

intercambiador, ya que para el área del intercambiador se calcula por medio de la

siguiente ecuación:

A0 =π∗D∫ ,tub∗L∗N t

Donde Nt es el número total de tubos en el intercambiador, este valor se obtiene

multiplicando el número de tubos en cada paso por el número de pasos.

N t =11tubos∗4 pasosN t =44 tubos

Con este valor podemos despejar la longitud de la ecuación del área, obteniendo así

la siguiente ecuación; el diámetro interno de los tubos es de 22.9 mm:

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

A0

L=

N t∗D∫ , tub∗π

34.115 m2

L=

1m

44∗22.9 mm (

1000 mm )

∗π

34.115 m 2

L=

3.165 m

L=10.777 m

Analizando el ejercicio se puede observar que el factor de corrección FT afecto en gran

medida el MLDT del sistema, lo que implica que el área que se requerirá para este

intercambio de tubos y corazas va a ser más grande a comparación de un intercambiador de

tubos concéntricos. Con este razonamiento se esperaría tener una longitud de tubos elevada,

a pesar de que este dato no solamente dependa del área. Efectivamente la longitud de los

tubos es bastante elevada, además, esta longitud es poco frecuente principalmente porque

en una planta no se cuenta con dicho espacio.

2. Con la hoja de Excel desarrollada en clase (Ejercicio 4 - Diseño de tubos y coraza) y

para las condiciones de proceso y fluidos del ejercicio de clase, evalúe (diga si es

adecuado o no es adecuado y por qué) el uso de un intercambiador con las siguientes

características:

a) Diámetro de coraza DI 19.25 in, Arreglo en cuadro, PT 1.25 in, Diámetro

externo tubos 1 in.

R/: Para este diámetro y arreglo, el diseño no sería adecuado, esto debido a que el

Rd requerido (0.003) es mayor que el Rd ofrecido y a que la caída de presión en los

tubos es de 11,17 PSI cuando el rango ideal se encuentra entre [5-10] PSI. Esto

significa que la acumulación de incrustaciones es mayor a lo ideal, Además, si las

resistencias deben reducir el valor original de U, este mismo va a incrementar y, al

ser directamente proporcional con la caída de presión, esta también aumenta dando

como resultado un número mayor al aceptado. Por otra parte, la caída de presión

elevada en los tubos se puede justificar debido a la magnitud de la masa velocidad

(G), que se ve afectada por la baja área de transferencia que presenta, debido al

número de tubos que ofrece el arreglo.

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

b) Diámetro de coraza DI 21.25 in, Arreglo en triangular, PT 1.25 in, Diámetro

externo tubos 1 in.

R/: En este punto, el Rd ofrecido sobrepasa al Rd requerido lo cual no es muy bueno

ya que se estaría sobredimensionando el intercambiador lo que conllevaría a costos

de construcción del equipo elevados para una operación que se podría optimizar.

Por otra parte, la caída de presión en el tubo y la coraza se encuentran dentro del

rango, lo que indica que la selección de los fluidos para que fluyan por cada sección

es correcta. Además, se ve la influencia del diámetro en la coraza, se observa que al

tener un diámetro mayor se tiene un área de flujo mayor, la cual reduce el valor de

la masa velocidad (G) ya que son inversamente proporcionales, y que a su vez es

fundamental en el cálculo de la caída de presión en la coraza ya que este depende

directamente de este valor. Por último, se observó que a pesar de que el arreglo en

triangulo suele aumentar la caída de presión este arreglo no influyo demasiado en

estos términos, ya que el aumento de la caída de presión en la coraza seguía siendo

válida.

c) Diámetro de coraza DI 19.25 in, Arreglo en cuadro, PT 1.5625 in, Diámetro

externo tubos 1.25 in.

R/: Ocurre lo mismo que en el primer inciso. El diseño no es adecuado porque el Rd

ofrecido es mucho menor que el Rd requerido, esta diferencia es tan marcada, que la

caída de presión tiene un exceso de aproximadamente 23PSI.

Estos e debe a que el Uclean que ofrece el equipo es menor al Udirty requerido por

el equipo, lo que hace pensar que las dimensiones del intercambiador no son las

óptimas. Además, la alta caída de presión en los tubos se debe a que el área de

transferencia, afectada principalmente por el número de tubos, es bastante bajo lo

que se refleja en la magnitud de la masa velocidad (G) que ronda los 2 millones, lo

que conlleva a unas altas caídas de presión.

Discuta el efecto de cada uno de estos cambios en el Rd ofrecido y caída de presión del

intercambiador.

3. R/: Al observar los resultados obtenidos, se puede evidenciar que el Rd ofrecido

cumple con las condiciones para que este modelo sea aceptable, no obstante, un valor

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

de Rd tan grande como el obtenido (0.0057739) puede sobredimensionar mucho el

diseño. Se puede observar que la masa velocidad de la coraza tiene valores de

1009694.118 y la de los tubos tiene valores de 319521.9170, lo que indica que se

necesitaría un diámetro de coraza mucho más grande para lograr disminuir este factor

que es crucial en el cálculo de la caída de presión. Además, la caída de presión en la

coraza también depende implícitamente del diámetro externo de los tubos, y del

espaciamiento entre ellos. Si la diferencia entre estos dos valores fue mas considerables

el valor de la caída de presión disminuiría considerablemente, sin embargo, se verían

afectados otros valores como el Rd ofrecido el cual aumentaría drásticamente llevando

al equipo a un sobre dimensionamiento innecesario.

[1] Facultad de Ingeniería, Ing. Química, Sexto Semestre, Cod: 48181089

[2] Facultad de Ingeniería, Ing. de Alimentos, Sexto Semestre, Cod: 43181001

También podría gustarte

- Ingeniería química. Soluciones a los problemas del tomo IDe EverandIngeniería química. Soluciones a los problemas del tomo IAún no hay calificaciones

- Informe #02Documento10 páginasInforme #02Juan Augusto ARANGO RAYMEAún no hay calificaciones

- Universidad Privada Del Norte: Ingeniería IndustrialDocumento8 páginasUniversidad Privada Del Norte: Ingeniería IndustrialLarry CallataAún no hay calificaciones

- Problemas Explicados en Clases ECAMPUS PDFDocumento44 páginasProblemas Explicados en Clases ECAMPUS PDFMarioAún no hay calificaciones

- Ejercicios Calor AlneiraDocumento10 páginasEjercicios Calor AlneiraJuan Sebastian Alarcon100% (1)

- Portafilio de Evidencias Parcial IiDocumento43 páginasPortafilio de Evidencias Parcial IiMARIA GUADALUPE RAMIREZ VALLEAún no hay calificaciones

- Intercambiador de Calor 2011 PDFDocumento34 páginasIntercambiador de Calor 2011 PDFDamianAún no hay calificaciones

- Tarea 2 TransferDocumento6 páginasTarea 2 TransferBárbara ArellanoAún no hay calificaciones

- CompiladoDocumento17 páginasCompiladomaria gonzalezAún no hay calificaciones

- Proyecto CalorDocumento15 páginasProyecto CalorANA MARIA ARANGO SEPULVEDAAún no hay calificaciones

- Bme Ap 14Documento8 páginasBme Ap 14Anderson IntriagoAún no hay calificaciones

- Fase 4 - Elvis GranadosDocumento15 páginasFase 4 - Elvis GranadosWendy PazoAún no hay calificaciones

- Fase - 4 - Individual - Cristian - Triana - Puntos 3 y 4Documento8 páginasFase - 4 - Individual - Cristian - Triana - Puntos 3 y 4alejandro piraneque67% (3)

- Solucionario Segundo Parcial FIS 102Documento3 páginasSolucionario Segundo Parcial FIS 102zulema villcaAún no hay calificaciones

- Fase 3 ColaborativoDocumento17 páginasFase 3 Colaborativooscar vanegasAún no hay calificaciones

- Ejercicios CorregidosDocumento8 páginasEjercicios CorregidosPedro RamirezAún no hay calificaciones

- Ejercicios 1-5 Procesos IiDocumento11 páginasEjercicios 1-5 Procesos IiMARIA GUADALUPE RAMIREZ VALLEAún no hay calificaciones

- Ejercicio Semana 3 - Laura Camila Bejarano CarvajalDocumento3 páginasEjercicio Semana 3 - Laura Camila Bejarano Carvajallaura bejaranoAún no hay calificaciones

- Tarea de Intercambiadores AmairanyDocumento12 páginasTarea de Intercambiadores AmairanyIsidro ManuelAún no hay calificaciones

- Trabajo #2 - Intercambiador de Tubo y CorazaDocumento18 páginasTrabajo #2 - Intercambiador de Tubo y CorazaMARIA FERNANDA MARQUEZ NEGRETTEAún no hay calificaciones

- Termodinamica pc4Documento4 páginasTermodinamica pc4Ricardo Andres Rojas AlarconAún no hay calificaciones

- CancelarDocumento2 páginasCancelarDaniel guillermo Barrios trouttAún no hay calificaciones

- Lab. Termodinamica Ii 11 y 12Documento24 páginasLab. Termodinamica Ii 11 y 12Jerick MinayaAún no hay calificaciones

- Problemas IDC-2 NFRT Marzo 6Documento14 páginasProblemas IDC-2 NFRT Marzo 6Nestor ReyesAún no hay calificaciones

- Fase 4 Grupo 2Documento12 páginasFase 4 Grupo 2yenifferprietoAún no hay calificaciones

- Ejercicios Temperatura y Calor, TermodinamicaDocumento5 páginasEjercicios Temperatura y Calor, TermodinamicaGuillermo Bances MechanAún no hay calificaciones

- Informe Procesos de Calor - Tubo y CorazaDocumento7 páginasInforme Procesos de Calor - Tubo y CorazaKevin David Aguirre VallejoAún no hay calificaciones

- Ejercicio ClaseDocumento3 páginasEjercicio ClaseLaura Camargo VegaAún no hay calificaciones

- Problemas ResueltosDocumento4 páginasProblemas ResueltosManuel ArciniegasAún no hay calificaciones

- Fase 4. Aportes Nancy ChaparroDocumento10 páginasFase 4. Aportes Nancy Chaparroalejandro bossaAún no hay calificaciones

- Unidad 1 - Fase 2 - Sergio RinconDocumento14 páginasUnidad 1 - Fase 2 - Sergio RinconSergio Andres Rincon RodriguezAún no hay calificaciones

- Brayan Aguilar-16180198-1Documento11 páginasBrayan Aguilar-16180198-1Brayan AguilarAún no hay calificaciones

- Taller 2 Ejercicios Solucionados C y O 2019 - 2 PDFDocumento6 páginasTaller 2 Ejercicios Solucionados C y O 2019 - 2 PDFMERYLIN CRISTINA ORTEGA ORTEGAAún no hay calificaciones

- David - Arias Dpqevp320220Documento10 páginasDavid - Arias Dpqevp320220DAVID ARTURO ARIAS ORTIZAún no hay calificaciones

- Solucionario de Operaciones Unitarias IiDocumento6 páginasSolucionario de Operaciones Unitarias IidraggusAún no hay calificaciones

- LaboratorioDocumento6 páginasLaboratorioMiroslabaAlagonMartinezAún no hay calificaciones

- Aguirre Yolanda SecadorDocumento10 páginasAguirre Yolanda SecadoryolandaAún no hay calificaciones

- Jose Lab TransferenciaDocumento21 páginasJose Lab TransferenciaJose Alonso Castillo VasquezAún no hay calificaciones

- Practica - Intercambiadores de Calor FaltaDocumento8 páginasPractica - Intercambiadores de Calor FaltaYordy AlvarezAún no hay calificaciones

- Diseño de Intercambiador de Doble TuboDocumento10 páginasDiseño de Intercambiador de Doble TuboPedro RamirezAún no hay calificaciones

- Problemas ResueltosDocumento38 páginasProblemas ResueltosVictor Aldunate100% (1)

- Fase 4 - Desarrollar Problemas de Selección y Eficiencia de Intercambiadores de CalorDocumento11 páginasFase 4 - Desarrollar Problemas de Selección y Eficiencia de Intercambiadores de CalorMartha Lucia Salinas QuirogaAún no hay calificaciones

- TermodinámicaDocumento17 páginasTermodinámicaJaime Eduardo Guzmán MorenoAún no hay calificaciones

- Certamen 1 ResueltoDocumento3 páginasCertamen 1 ResueltoLuciaRiquelmeMartínezAún no hay calificaciones

- Caracterizacion de Los Equipos Condiciones Ambientales de ANZ (2.0)Documento11 páginasCaracterizacion de Los Equipos Condiciones Ambientales de ANZ (2.0)MariaAún no hay calificaciones

- Condensadores WordDocumento17 páginasCondensadores WordAlexaAún no hay calificaciones

- Fase 3 - Plantear Solucion A Problemas - Rudy - LassoDocumento12 páginasFase 3 - Plantear Solucion A Problemas - Rudy - LassoAndres LassoAún no hay calificaciones

- Fase 2-Desarrollo Problemas Ley de Fourier - Marta SilvaDocumento7 páginasFase 2-Desarrollo Problemas Ley de Fourier - Marta SilvaXimena Silva Cely100% (1)

- Ejercicio 4Documento6 páginasEjercicio 4maria gonzalezAún no hay calificaciones

- EJercicios 3 A, B Transferencia de Calor Fase 3Documento6 páginasEJercicios 3 A, B Transferencia de Calor Fase 3LISETHAún no hay calificaciones

- Queroseno 42-Gasolina 57Documento13 páginasQueroseno 42-Gasolina 57Itzel HudsonAún no hay calificaciones

- Practica 7-2 Capacidad CalorificaDocumento4 páginasPractica 7-2 Capacidad Calorificaulises rhoadsAún no hay calificaciones

- Ejercicio 11.53Documento2 páginasEjercicio 11.53RENATO JAIR COSTA MINGAAún no hay calificaciones

- Deber Final de Calderos2Documento32 páginasDeber Final de Calderos2Diego AndresAún no hay calificaciones

- Balances TermicosDocumento10 páginasBalances TermicosMariluna CondoriAún no hay calificaciones

- Solucionario. Práctica Semana 02Documento7 páginasSolucionario. Práctica Semana 02jussie 11Aún no hay calificaciones

- Ejemplo 2 y Solución CSTR Adiabático y No-Isotérmico 8.2 v2Documento8 páginasEjemplo 2 y Solución CSTR Adiabático y No-Isotérmico 8.2 v2alvarollurbaAún no hay calificaciones

- Problemas resueltos de Hidráulica de CanalesDe EverandProblemas resueltos de Hidráulica de CanalesCalificación: 4.5 de 5 estrellas4.5/5 (7)

- Analisis Punto 2Documento6 páginasAnalisis Punto 2Jeisson Sebastian Gomez ArizaAún no hay calificaciones

- ProyectoDocumento11 páginasProyectoJeisson Sebastian Gomez ArizaAún no hay calificaciones

- Propiedades Acetona para Intercambiador NMDocumento1 páginaPropiedades Acetona para Intercambiador NMJeisson Sebastian Gomez ArizaAún no hay calificaciones

- Propiedades Acetona para Intercambiador NMDocumento1 páginaPropiedades Acetona para Intercambiador NMJeisson Sebastian Gomez ArizaAún no hay calificaciones

- Informe Teorema de BernoulliDocumento23 páginasInforme Teorema de BernoulliJeisson Sebastian Gomez ArizaAún no hay calificaciones

- 2° Informe Física 2Documento5 páginas2° Informe Física 2Jeisson Sebastian Gomez ArizaAún no hay calificaciones

- 3° Informe Física 2Documento5 páginas3° Informe Física 2Jeisson Sebastian Gomez ArizaAún no hay calificaciones

- Taller Fuerza Magnetica PDFDocumento2 páginasTaller Fuerza Magnetica PDFGeraldynne SierraAún no hay calificaciones

- 1° Informe Fisica 2 - ElectroscopioDocumento7 páginas1° Informe Fisica 2 - ElectroscopioJeisson Sebastian Gomez ArizaAún no hay calificaciones

- Taller Fuentes de Campo Magnetico PDFDocumento2 páginasTaller Fuentes de Campo Magnetico PDFJeisson Sebastian Gomez ArizaAún no hay calificaciones

- Tallerfisica 1Documento2 páginasTallerfisica 1Jeisson Sebastian Gomez ArizaAún no hay calificaciones

- Informe 1Documento5 páginasInforme 1Sebasstian GomezAún no hay calificaciones

- Informe 3Documento7 páginasInforme 3Sebasstian GomezAún no hay calificaciones

- Taller 1 DOE ResueltoDocumento9 páginasTaller 1 DOE ResueltoJeisson Sebastian Gomez ArizaAún no hay calificaciones

- San Marcos DecoDocumento5 páginasSan Marcos DecoDiego DanielAún no hay calificaciones

- Métodos FM Tubería Vertical Análisis NodalDocumento10 páginasMétodos FM Tubería Vertical Análisis NodalA Mike CastilloAún no hay calificaciones

- Prueba de Tensión, Impacto y DurezaDocumento6 páginasPrueba de Tensión, Impacto y DurezaJesus OlivarezAún no hay calificaciones

- Mapeo de Restricción N1Documento11 páginasMapeo de Restricción N1David Hernández100% (1)

- Curva de Saturación Del AguaDocumento7 páginasCurva de Saturación Del AguaYorly SanchezAún no hay calificaciones

- Tabla Periodica de Elementos Quimicos para Sexto Grado de PrimariaDocumento6 páginasTabla Periodica de Elementos Quimicos para Sexto Grado de Primariayuli vilcaAún no hay calificaciones

- Procedimiento de Descarte Fenol Acetona. CiemepDocumento5 páginasProcedimiento de Descarte Fenol Acetona. CiemepGracielaAún no hay calificaciones

- CA Lent AdoresDocumento10 páginasCA Lent AdoresDanny SantanaAún no hay calificaciones

- Marco TeoricoDocumento3 páginasMarco TeoricoCesiaQuispeAranaAún no hay calificaciones

- Empaques Activos para Conservación de Alimentos en BaseDocumento12 páginasEmpaques Activos para Conservación de Alimentos en BaseRicardo Perez GiraldoAún no hay calificaciones

- 2020.06.01 - Lab Op 2 - Cap 6 PDFDocumento23 páginas2020.06.01 - Lab Op 2 - Cap 6 PDFGaby SorayaAún no hay calificaciones

- Archivo 202181292648Documento12 páginasArchivo 202181292648LokitoPaTlpvRomeroHernandezAún no hay calificaciones

- Laboratorio #4 TPA215Documento1 páginaLaboratorio #4 TPA215VERONICA LISSETTE AREVALO ALVARENGAAún no hay calificaciones

- Guia Mezclas Sexto BasicoDocumento7 páginasGuia Mezclas Sexto Basicoanon_699020973100% (2)

- 2.5 Medición de Otras VariablesDocumento17 páginas2.5 Medición de Otras Variablesluis50% (2)

- Material Teorico-Bepox Arte 2020Documento22 páginasMaterial Teorico-Bepox Arte 2020JuanAún no hay calificaciones

- Expo DisoluciònDocumento21 páginasExpo DisoluciònJose pedro Duran zamoraAún no hay calificaciones

- Laboratorio 6Documento17 páginasLaboratorio 6Leonardo MataAún no hay calificaciones

- Catalogo DieselDocumento46 páginasCatalogo DieselRodrigo Castillo MitreAún no hay calificaciones

- Apliaciones de Las Titulaciones Acido BaseDocumento11 páginasApliaciones de Las Titulaciones Acido BaseGustavo Adolfo Rodriguez GasparAún no hay calificaciones

- Contaminacion AireDocumento5 páginasContaminacion AireJulian OlivaresAún no hay calificaciones

- El CarbonDocumento35 páginasEl Carbonbrosben28Aún no hay calificaciones

- Ejercicios Resueltos Por GobbiDocumento176 páginasEjercicios Resueltos Por GobbiJuliaPirruia100% (1)

- Calculo Flete TerrestreDocumento6 páginasCalculo Flete TerrestreLuciano RamosAún no hay calificaciones

- Envases Metálicos para AlimentosDocumento3 páginasEnvases Metálicos para AlimentosAlejandro Gian Marko'sAún no hay calificaciones

- El ManganesoDocumento9 páginasEl ManganesoAngel Cruz GAún no hay calificaciones

- Solubilidad y ConcentracionesDocumento20 páginasSolubilidad y Concentracionescarlos diazAún no hay calificaciones

- Clase 1Documento72 páginasClase 1Shirley Anahi Alava CastroAún no hay calificaciones

- 3ro SecDocumento39 páginas3ro SecLena Bautista CastilloAún no hay calificaciones

- Semillas Ortodoxas y RecalcitrantesDocumento13 páginasSemillas Ortodoxas y RecalcitrantesHepsonyAún no hay calificaciones