Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Diagrama de Flujo de Producción de Helados PDF

Diagrama de Flujo de Producción de Helados PDF

Cargado por

EDI SAMUEL QUISPE FIGUEROA0 calificaciones0% encontró este documento útil (0 votos)

159 vistas5 páginasTítulo original

DIAGRAMA DE FLUJO DE PRODUCCIÓN DE HELADOS.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

159 vistas5 páginasDiagrama de Flujo de Producción de Helados PDF

Diagrama de Flujo de Producción de Helados PDF

Cargado por

EDI SAMUEL QUISPE FIGUEROACopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

DIAGRAMA DE FLUJO DE PRODUCCIÓN DE HELADOS

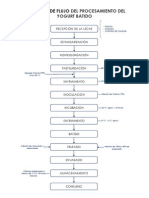

A continuación, se detallará a través de un diagrama de flujo el proceso de fabricación

de helados de crema a nivel industrial, tomándose como referencia helado de Vainilla al

8 por ciento de grasa en formatos de 1 L

DESCRIPCIÓN DE OPERACIONES UNITARIAS

Por fines prácticos la producción de helados a nivel industrial, la dividiremos en dos

etapas:

Fabricación del mix y Envasado de los Helados.

FABRICACIÓN DEL MIX

La fabricación del Mix comprende desde la recepción de la materia prima hasta la

maduración del mix del helado, a continuación, estas serán descritas:

• Recepción de Materias Primas: Se recepcionan materias primas y material de

embalaje para la elaboración del helado.

Las materias primas pasan por evaluaciones sensoriales, físico-químicas, además de

análisis microbiológicas si así lo requiera.

Al material de embalaje también pasa por evaluaciones con la finalidad de determinar su

conformidad. Cabe mencionar que deberán respetarse las Buenas Prácticas de

Fabricación (BPF) durante tanto en esta etapa como en las siguientes etapas.

• Dosimetría o Pesado de Materia Prima: Las materias primas que formen parte de la

receta de fabricación del mix serán fraccionadas de tal manera que estén listas para el

proceso de mezclado. En esta etapa es básico que estén correctamente etiquetadas todas

las materias primas que serán utilizadas en la elaboración del producto, esto con la

finalidad de evitar cualquier tipo de error.

• Mezclado: Se realiza en un equipo llamado turbo mix cuya finalidad es dispersar los

ingredientes. Es importante que la adición de ingredientes se realice en el siguiente orden:

agua caliente, azúcar y jarabes, estabilizantes y emulsionantes, derivados lácteos, grasa y

reproceso y agua para completar la receta. La temperatura de trabajo fluctúa entre 65-70

°C.

Según Nielsen (2000), respecto al orden de incorporación de ingredientes menciona que

idealmente se debe incorporar al agua primero el menos soluble de los componentes,

especialmente cuando el porcentaje de solidos totales es elevado (jarabes). Es el caso de

los estabilizantes (ejemplo: moléculas de cadenas larga de carbohidratos de los extractos

de maíz) que necesitan que el agua no sea “movilizada” por los otros componentes.

• Homogenizado: el mix pasa por pistones a elevadas presiones alcanzando hasta 200

Kg/cm2, siendo la temperatura otro factor de relevancia en este proceso, la temperatura

de trabajo 75 °C; en este proceso los glóbulos de grasa se rompen con la finalidad de

obtener moléculas de un tamaño uniforme, lo cual favorecerá a la estabilidad de la

emulsión.

Como una regla empírica puede decirse que cuanta más grasa contenida en la mezcla

tanto más baja la presión de homogenización, pero es la relación entre la grasa y Sólidos

Lácteos No Grasos (SLNG) lo que decide la presión a aplicar. Cuanto más alto el

contenido de SLNG en la mezcla en relación a la grasa tanto más alta la presión de

homogenización (Nielsen, 2000).

Cuadro: Relación entre la presión de homogenización y el % de grasa del mix

•Pasteurizado: El objetivo principal de este proceso es la destrucción de los

microorganismos patógenos y alterantes, y como objetivo secundario es la inactivación

de la lipasa, enzima que presenta una pequeña actividad incluso a temperaturas muy bajas.

De alta importancia mencionar que este proceso es considerado un Punto Crítico de

Control (PCC), debiendo alcanzarse una temperatura de 85 °C por un período de 30

segundos.

Nielsen (2000), indica que la pasteurización se debe de llevar acabo de 80 a 85 °C durante

25 a 45 segundos. Figura 11: Pasteurizador de Placas FUENTE: TetraPak (2017)

• Enfriado: Durante este proceso el mix pasa de una temperatura de 85 °C hasta llegar a

los 4 °C, siendo en el intercambiador de placas donde ocurre este proceso por acción de

agua a 2 °C. Este enfriamiento se realiza a 4 °C con el fin de retardar el crecimiento de

microorganismos; asimismo, la grasa se cristaliza, esto hace que se ionice para que pueda

enlazarse con los estabilizantes y las proteínas en un tiempo de media hora (Fraser, 1988).

• Madurado: En este proceso el mix se mantendrá durante un período en refrigeración

con una agitación controlada. Di Bartolo (2005), sostiene que durante un tiempo mínimo

de 4 horas a una temperatura entre 4-5 °C, la mezcla es enfriada y agitada de manera

constante, propiciando de esta manera la cristalización de las grasas, la hidratación de

estabilizantes y proteínas grasas, y mejorará la absorción de aire en el batido.

• Batido: Durante este proceso se consigue la formación de cristales y al mismo

tiempo se incorpora aire a la mezcla, ambos efectos deben lograrse

simultáneamente. Este proceso se lleva a cabo en la batidora, lugar donde el

producto ingresa a 4 °C y sale a -5 °C.

Walstra et al. (2001), afirma que el mix se congela en un intercambiador de calor

de superficie rascada, que esencialmente consiste en un cilindro horizontal que se

enfría externamente por evaporación directa (-20 °C a -30 °C), y en cuyo interior

hay un sistema de agitación rotatorio (150-200 rpm), que va rascando la pared

continuamente. En los equipos continuos, se introduce un determinado volumen

de aire (lo que permite controlar exactamente el aumento porcentual de volumen).

• Congelado: También llamada etapa de endurecimiento o congelación profunda,

en este proceso el helado atraviesa un túnel de congelamiento, el cual inyecta aire

a temperaturas entre -35 °C a -40 °C, este recorrido lo realiza a través de un

sistema de transporte automático de cadenas transportadoras. El producto tendrá

un tiempo de residencia de acuerdo a su formato. De Miguel (2013), menciona

que la congelación y endurecimiento consiste en disminuir la temperatura a unos

-40 °C durante un período de tiempo de 1-5 horas. Estas etapas suelen producirse

casi al mismo tiempo y en algunos casos al mismo tiempo con la finalidad que no

quede ningún contenido acuoso en el interior del helado que pueda disolver los

alrededores y modificar la forma del helado.

También podría gustarte

- Manual técnico de refrigerantesDe EverandManual técnico de refrigerantesCalificación: 4 de 5 estrellas4/5 (4)

- Diagrama de Flujo de Producción de HeladosDocumento5 páginasDiagrama de Flujo de Producción de HeladosEDI SAMUEL QUISPE FIGUEROA100% (2)

- Balance de Fórmulas para Helado Parte 1 Parte 2 Parte 3Documento14 páginasBalance de Fórmulas para Helado Parte 1 Parte 2 Parte 3Iztaccíhuatl Yogur100% (2)

- DIAGRAMA Materia PrimaDocumento6 páginasDIAGRAMA Materia PrimaROSMERYAún no hay calificaciones

- Practica 7 HeladosDocumento9 páginasPractica 7 HeladosRicardo Cardenas Esquivel100% (3)

- Cálculos de Rendimientos Del Proceso - LacteosDocumento3 páginasCálculos de Rendimientos Del Proceso - LacteosJossymar Arroyo DíazAún no hay calificaciones

- TEMA 2. Factores Ecológicos.Documento61 páginasTEMA 2. Factores Ecológicos.Xime Collaguazo100% (1)

- Elaboracion de Mantequilla Con Neutralizante EnvasesDocumento13 páginasElaboracion de Mantequilla Con Neutralizante EnvasesKelvin Brayan100% (1)

- Tratamiento Térmico en La Industria AlimenticiaDocumento13 páginasTratamiento Térmico en La Industria AlimenticiaDavid Hualpa AllisonsAún no hay calificaciones

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108De EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Aún no hay calificaciones

- Informe 6 - Elaboracion de Azucar InvertidaDocumento8 páginasInforme 6 - Elaboracion de Azucar InvertidaJulia Viviana Gomez QuichaAún no hay calificaciones

- Elaboracion de NectarDocumento12 páginasElaboracion de NectarEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Elaboracion de NectarDocumento12 páginasElaboracion de NectarEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Triptico Higiene AlimenticiaDocumento2 páginasTriptico Higiene AlimenticiaDanaidys Cordero CarreroAún no hay calificaciones

- Elaboración de Cajeta de CocoDocumento89 páginasElaboración de Cajeta de CocoAdolfo Geovanni de Martinez100% (2)

- Elaboración de Base de HeladoDocumento28 páginasElaboración de Base de HeladoLuiis Fernando Diaz Cuadro67% (3)

- Haccp Yogurt ChirimoyaDocumento19 páginasHaccp Yogurt ChirimoyaRoy Fisher Corman HijarAún no hay calificaciones

- He LadosDocumento10 páginasHe LadosZiliany Coaquira QuilcaAún no hay calificaciones

- Diagrama de Flujo Básico para La Producción de Té NegroDocumento2 páginasDiagrama de Flujo Básico para La Producción de Té Negromaxed23.ups731767% (3)

- Cuestionario Dulce de LecheDocumento1 páginaCuestionario Dulce de LecheLndro Nêllcot's100% (1)

- Test Cocina HospitalariaDocumento12 páginasTest Cocina Hospitalariaantonio minchillo88% (42)

- Operaciones Unitarias YogurtDocumento21 páginasOperaciones Unitarias YogurtDylan Loardo Ruiz100% (4)

- HACCP Helados de FresaDocumento21 páginasHACCP Helados de FresaHeriberto Murillo Oviedo100% (2)

- Practica - Elaboracion de HeladoDocumento5 páginasPractica - Elaboracion de Heladokaren100% (1)

- Elaboración de Helado de LúcumaDocumento3 páginasElaboración de Helado de LúcumaDaniel Radclinffe Flores100% (1)

- Yogurt TTTDocumento6 páginasYogurt TTTRosario Hanny cruz hugoAún no hay calificaciones

- Introducción Cata de QuesosDocumento32 páginasIntroducción Cata de QuesosCAPRINOS BAJA CALIFORNIA SUR, MEXICOAún no hay calificaciones

- Marco Teòrico - Fruta en AlmìbarDocumento4 páginasMarco Teòrico - Fruta en Almìbarstefany83% (6)

- Taller Arequipe y Leche CondensadaDocumento7 páginasTaller Arequipe y Leche Condensadayury cetinaAún no hay calificaciones

- Nectar Manzana (6587)Documento25 páginasNectar Manzana (6587)Jose alfredo castilla gil50% (2)

- Bebida de SoyaDocumento10 páginasBebida de SoyaNataly Isabel Arias MaciasAún no hay calificaciones

- Elaboracion Del Nectar de DuraznoDocumento10 páginasElaboracion Del Nectar de DuraznoPepitoAún no hay calificaciones

- Marco Teórico Leche EvapDocumento2 páginasMarco Teórico Leche EvapJhonatanVidaurreTejadaAún no hay calificaciones

- Infome de Enlatados de FrijolesDocumento35 páginasInfome de Enlatados de FrijolesisrraelAún no hay calificaciones

- Diagrama de Flujo de Leche PasteurizadaDocumento8 páginasDiagrama de Flujo de Leche PasteurizadaLucy TobonAún no hay calificaciones

- Diagrama de Flujo de Elaboración de EncurtidosDocumento1 páginaDiagrama de Flujo de Elaboración de EncurtidosLeydi Ninaquispe100% (2)

- Diagrama de Flujo. MermeladaDocumento1 páginaDiagrama de Flujo. MermeladaCarolina Pretel Hiuguay100% (1)

- Equipos de Evaporacion Utilizados en La Industria AlimentariaDocumento8 páginasEquipos de Evaporacion Utilizados en La Industria AlimentariayomiAún no hay calificaciones

- Diagrama de Flujo Queso FrescoDocumento5 páginasDiagrama de Flujo Queso FrescoLennon Bustamante TelloAún no hay calificaciones

- Almibar de PiñaDocumento14 páginasAlmibar de Piñameleny yupanqui100% (1)

- Teoria de Leche Pasteurizada y TermizadaDocumento6 páginasTeoria de Leche Pasteurizada y TermizadaLUISA FERNANDA FERNANDEZ VERGARAAún no hay calificaciones

- Nectar Simposio EstructuralDocumento1 páginaNectar Simposio EstructuralSergioLymAún no hay calificaciones

- Descripción Del Proceso Productivo Elaboración de Néctar de DuraznoDocumento2 páginasDescripción Del Proceso Productivo Elaboración de Néctar de Duraznonicolas perdomo100% (2)

- Informe de HeladosDocumento25 páginasInforme de HeladosHOLA BUEN DIAAún no hay calificaciones

- Diagramas de FlujoDocumento8 páginasDiagramas de FlujodanielaAún no hay calificaciones

- Practica de Dulce de LecheDocumento4 páginasPractica de Dulce de LecheJoel Vlelez JuarezAún no hay calificaciones

- Elaboracion Industrial de Nectar de Fruta - CorregidoDocumento21 páginasElaboracion Industrial de Nectar de Fruta - CorregidoRosa Polo Chavez0% (1)

- Informe de Deshidratacion de Frutas DuraznoDocumento14 páginasInforme de Deshidratacion de Frutas DuraznoLizzy LoarteAún no hay calificaciones

- Condiciones de Almacenamiento de La LecheDocumento3 páginasCondiciones de Almacenamiento de La LecheDenisse Rocha33% (3)

- Almidón ModificadoDocumento9 páginasAlmidón ModificadoPolett JuradoAún no hay calificaciones

- Practica 2 Azúcar InvertidoDocumento4 páginasPractica 2 Azúcar InvertidoandromedaAún no hay calificaciones

- Mermelada PiñaDocumento3 páginasMermelada PiñaMax J RequelmeAún no hay calificaciones

- Ficha Tecnica Transporte y Tanque de Almacenamiento en Frio - Maquinaria de LacteosDocumento9 páginasFicha Tecnica Transporte y Tanque de Almacenamiento en Frio - Maquinaria de Lacteosedson julinho salhuana floresAún no hay calificaciones

- Evaporadores DiscontinuosDocumento5 páginasEvaporadores DiscontinuosJustin VargasAún no hay calificaciones

- Ficha Tecnica y Diagrama de Flujo de Leche CondensadaDocumento2 páginasFicha Tecnica y Diagrama de Flujo de Leche CondensadaDiiana0578% (9)

- Elaboracion de Mermelada de Fresa y MoraDocumento11 páginasElaboracion de Mermelada de Fresa y MoraRafaSilva100% (1)

- Determinación de Mejoradores en La Harina de TrigoDocumento5 páginasDeterminación de Mejoradores en La Harina de Trigomaria mercedesAún no hay calificaciones

- PRÁCTICA 6 Gelificación (Mermelada)Documento9 páginasPRÁCTICA 6 Gelificación (Mermelada)Alejandro BarragánAún no hay calificaciones

- Chips de ChocolateDocumento2 páginasChips de Chocolateelber salcedo leonAún no hay calificaciones

- Camara Frigorifica Yogurt PreDocumento42 páginasCamara Frigorifica Yogurt PreRoss M. Cazón50% (4)

- Marco Teorico Fruta-Confitada 5Documento32 páginasMarco Teorico Fruta-Confitada 5ARMANDO AMERICO MONDALGO LLANCARIAún no hay calificaciones

- Diagrama de Flujo Del VodkaDocumento2 páginasDiagrama de Flujo Del VodkaStargames LojaAún no hay calificaciones

- Diagrama de Preparacion de HeladoDocumento12 páginasDiagrama de Preparacion de HeladoANDREAAún no hay calificaciones

- Diagrama de Flujo Del Procesamiento Del Yogurt BatidoDocumento1 páginaDiagrama de Flujo Del Procesamiento Del Yogurt BatidoMartin Rojas LujanAún no hay calificaciones

- 4 - Producción y Tecnologia de Helados PDFDocumento27 páginas4 - Producción y Tecnologia de Helados PDFShirley Espinola RavelloAún no hay calificaciones

- Determinación de Hidratos de Carbono TotalesDocumento7 páginasDeterminación de Hidratos de Carbono TotalesCesar MamaniAún no hay calificaciones

- Anexo 1 - Carta Tecnológica Procesos Lacteos - KumisDocumento8 páginasAnexo 1 - Carta Tecnológica Procesos Lacteos - KumisJEDNY SANCHEZ CALDERONAún no hay calificaciones

- Clasificación de La Fruta ConfitadaDocumento9 páginasClasificación de La Fruta ConfitadaZully Davila BuendiaAún no hay calificaciones

- Fase 2 Termodinamica UNADDocumento11 páginasFase 2 Termodinamica UNADYelenaPCAún no hay calificaciones

- Etapas Del DramaDocumento11 páginasEtapas Del DramaSebastian LunaAún no hay calificaciones

- A. HialuronicoDocumento23 páginasA. HialuronicoEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Practica Nro 2 Tostado PDFDocumento7 páginasPractica Nro 2 Tostado PDFEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Investigacion Formativa Metalurgia 2Documento34 páginasInvestigacion Formativa Metalurgia 2EDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Practina Nro 3 MetalurgiaDocumento5 páginasPractina Nro 3 MetalurgiaEDI SAMUEL QUISPE FIGUEROA100% (1)

- PRACTICA #8. Energía SolarDocumento9 páginasPRACTICA #8. Energía SolarEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Queso MozzarellaDocumento11 páginasQueso MozzarellaEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Proceso de ExtraccionDocumento20 páginasProceso de ExtraccionEDI SAMUEL QUISPE FIGUEROAAún no hay calificaciones

- Informe de Taller N°2-Conserva de EspárragosDocumento30 páginasInforme de Taller N°2-Conserva de EspárragosMariano ErnestoAún no hay calificaciones

- Pasteurizacion Ohmica Del MangoDocumento43 páginasPasteurizacion Ohmica Del MangoManuel Santana100% (1)

- Mantequilla Exposicion Equipo 3 PPTDocumento31 páginasMantequilla Exposicion Equipo 3 PPTPatricia Aide Martinez100% (1)

- Elaboración Dulce de LecheDocumento8 páginasElaboración Dulce de LecheNelson Villarroel Veliz100% (1)

- Informe Sobre La Conferencia Electrónica de FAODocumento14 páginasInforme Sobre La Conferencia Electrónica de FAOMarcela MarAún no hay calificaciones

- Proyecto Noni. PLAZADocumento23 páginasProyecto Noni. PLAZAFernanda Del Pozo DuránAún no hay calificaciones

- Odontología EstudioDocumento31 páginasOdontología EstudioDiamond ClosetAún no hay calificaciones

- Analizar El Cambio de Las Características en Productos AlimenticiosDocumento8 páginasAnalizar El Cambio de Las Características en Productos Alimenticiosvaleria rockenAún no hay calificaciones

- Balance de Energía EN SUMO DE DURAZNODocumento12 páginasBalance de Energía EN SUMO DE DURAZNOEduardo Flores MamaniAún no hay calificaciones

- PateurizaciónDocumento7 páginasPateurizaciónJavier Espinoza MedinaAún no hay calificaciones

- 252-Manuscrito de libro-1566-1-10-20220510-MFTDocumento2 páginas252-Manuscrito de libro-1566-1-10-20220510-MFTIris SotoAún no hay calificaciones

- Metodos de ConservacionDocumento5 páginasMetodos de ConservacionAlicia Calderon ParedesAún no hay calificaciones

- Tecnologia Del HuevoDocumento26 páginasTecnologia Del HuevoAleida Fuentes Beltran100% (2)

- Practica YogurDocumento4 páginasPractica YogurTyron Zelada SegalesAún no hay calificaciones

- Pasteurización Rapída E5Documento16 páginasPasteurización Rapída E5Mariano HernandezAún no hay calificaciones

- Informe de Elaboracion de MantequillaDocumento5 páginasInforme de Elaboracion de MantequillaMELANI BRIGHIT RIVAS BUSTEAún no hay calificaciones

- Perfil de TesisDocumento58 páginasPerfil de TesisRonald Benitto FigueroaAún no hay calificaciones

- Calidad de La Leche 2023Documento3 páginasCalidad de La Leche 2023Mitzi Nayelli TellezAún no hay calificaciones

- Conservacion No Termica de AlimentosDocumento21 páginasConservacion No Termica de AlimentosCharito SuarezAún no hay calificaciones

- Informe Empresa CbbaDocumento5 páginasInforme Empresa CbbaJherssyAún no hay calificaciones

- Determinación Del Punto Más FríoDocumento18 páginasDeterminación Del Punto Más FríoRosario Cruz PerezAún no hay calificaciones

- Pruebas Fisicoquimicas de La LecheDocumento1 páginaPruebas Fisicoquimicas de La LecheDanitos Yepez RivadeneiraAún no hay calificaciones

- Sílabo - Fundamento de Conservación I - T - 1Documento12 páginasSílabo - Fundamento de Conservación I - T - 1magisterguerreroAún no hay calificaciones