Documentos de Académico

Documentos de Profesional

Documentos de Cultura

El Sistema Toyota Es Resultado de Un Lento Proceso de Maduración

Cargado por

ofir0 calificaciones0% encontró este documento útil (0 votos)

24 vistas2 páginasTítulo original

El sistema Toyota es resultado de un lento proceso de maduración

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

24 vistas2 páginasEl Sistema Toyota Es Resultado de Un Lento Proceso de Maduración

Cargado por

ofirCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 2

1.

El sistema Toyota es resultado de un lento proceso de maduración, formado por

innovaciones sucesivas o por importaciones de métodos y conceptos que parecían

lejanos a él. Los grandes acontecimientos que marcaron su elaboración surgen de la

necesidad anteriormente expuesta. Podríamos desarrollar cuatros fases y momentos

claves de la concepción del "espíritu Toyota", cada uno de los cuales marca un avance

en materia de organización de la producción:

2. 3. * Fase 1 (1947-1950): se realizan las primeras innovaciones en la organización que

tienen por objeto introducir la "automatización" en la industria automotriz

aprovechando el capital de conocimiento práctico adquirido en la rama textil. * Fase 2

(1949-1950): tres acontecimientos hacen que se produzcan soluciones originales e

innovadoras: la crisis financiera del '49, una gran huelga que termina con el despido de

1.600 obreros, que hacían pedidos masivos a la casa Toyota después de la guerra de

Corea. Frente a esto la empresa se ve forzada a buscar medios para aumentar

vigorosamente su oferta de productos sin tener que recurrir a la contratación de

obreros, para no quedar en ridículo. * Fase 3(años '50): nace el método Kan-Ban,

"producir justo lo necesario y hacerlo justo a tiempo"( Just in Time). * Fase 4 ( del '62

al '73 y después): extensión del método Kan- Ban a subcontratistas y abastecedores

(3). Además durante los años '60 y '70 se reveló un instrumento eficaz de integración,

pequeños grupos combinados al control de la calidad, los llamados Equipos de

Calidad (CQ).

3. 4. Es la forma eficaz de administrar de forma interna de la innovación del cambio.

Existe una planificación general para innovar e incluir cambios. Este sistema

contempla la intervención del obrero en el sistema productivo. Introducción del control

de calidad como mejora continua de la producción.

4. 5. Flexible: Trabajo que va variando en diversas tareas. Producción de pequeños lotes

de acuerdo con la demanda. Maquinaria diversificada y flexible. Se fabrica “justo a

tiempo” (just in time). Almacén mínimo. Se fabrica lo pedido por la demanda y se

traslada al punto de venta.

5. 6. Producir a bajos costos pequeñas cantidades de productos variados.

6. 7. Elimina movimientos inútiles. Ahorra tiempo en la línea de montaje. Baja costos

Sindicato destruido o subalterno. Horarios prolongados. Ritmos intensificados. El

empeoramiento de las condiciones de trabajo. Mano de obra casi siempre menos

controlada, difícil y a menudo rebelde.

7. 8. Intensificación y explotación en el trabajo. La dependencia de los trabajadores.

Mano de obra casi siempre menos controlada, difícil y a menudo rebelde.

8. 9. KAIZEN “mejora continua” . Este principio esta siempre presente en todos los

procesos, los cuales están abiertos a cambios y mejoras que son potenciados con la

participación de todos. Demanda un trabajador multiespecializado.

9. 10. “PRODUCCIÓN FLEXIBLE” pone fin a las tareas repetidas. Los trabajadores

participan en “equipos” en los cuales una variedad de tareas son rotadas entre los

integrantes del grupo. •KAN-BAN “Sistema de tarjetas” Es una metodología de origen

japonés que significa “tarjeta enumerada” o “tarjeta de identificación”. Sirve para

cumplir los requerimientos de material en un patrón basado en las necesidades de

producto terminado. Reduce los niveles de inventario.

10. 11. JIDOKA (automatización) y POKA-YOKE (a prueba de fallas) que, junto a

conceptos posteriores como JUST IN TIME (justo a tiempo) y MUDA (desperdicio)dan

inicio al llamado sistema de producción Toyota.

11. 12. JusT IN time Es la producción justa en el momento preciso. permite aumentar la

productividad. Permite reducir el costo de la gestión y por pérdidas en almacenes

debido a stocks innecesarios. De esta forma, no se produce bajo suposiciones, sino

sobre pedidos reales); que revaloriza la relación entre el tiempo de producción y la

circulación de la mercancía a través de la lógica de menor control del obrero en la

cadena productiva y un aceleramiento de la demanda que acerca al "stock 0" y permite

prescindir de la bodega y sus altos costos por concepto de almacenaje. MUDA

Sistema de obligaciones recíprocas. Significa desperdicio o despilfarro, en japonés; en

este contexto, significa todo lo que no añada valor al producto, es decir, todo lo que

quita o impide la eficiencia de la organización.

12. 13. Optimizar el uso de las tecnologías Promocionar una forma innovadora y disciplina

de trabajo Definir un modelo de producción sensible a los cambios de la demanda

Fuerza laboral que movilice su inteligencia en el proceso productivo Incorporación de

innovaciones tecnológicas Línea montaje flexible Orientación hacia el aseguramiento

continuo de calidad para detectar problemas y solucionarlos Sistema de obligaciones

recíprocas Consolidación de una red de empresas.

13. 14. Sistema corporativo Japonés o Toyotismo Herramienta kaizen Producción flexible

Trabajo multiespecializado Aseguramiento continuo de la calidad Sistema Just in time

(justo a tiempo) Sistema de obligaciones recíprocas Capitalismo micro

14. 15. Industrias automotriz. Sector electrónico textil. Toyotismo como eje industrial del

neoliberalismo. Desaceleramiento en la innovación tecnológica en términos de

creatividad y reconfiguración permanente de la cosmovisión (idea de los "grandes

inventos"). En ese escenario, el crecimiento se da en el plano de la nanotecnología

(reducción progresiva del tamaño de los chips para mayor confortabilidad y ahorro) y la

biotecnología, que al estar en manos privadas no se sabe si su uso será

mayoritariamente para el beneficio científico o para un programa dual de

redireccionamiento bélico (armamento biológico) y prestación utilitarista de mercado.

15. 16. Se basa en la aplicación de métodos científicos de orientación positivista y

mecanicista al estudio de la relación entre el obrero y las técnicas modernas de

producción industrial, con el fin de maximizar la eficiencia de la mano de obra y de las

máquinas y herramientas, mediante la división sistemática de las tareas, la

organización racional del trabajo en sus secuencias y procesos, y el cronometraje de

las operaciones, más un sistema de motivación mediante el pago de primas al

rendimiento, suprimiendo toda improvisación en la actividad industria.

16. 17. http://orgindustrial1.blogspot.mx/2011/01/toyotism o.html

http://www.taringa.net/posts/apuntes-y-monografias/ 10889210/Taylorismo-Fordismo-

Y-Toyotismo. html Características del fordismo, taylorismo y toyotismo.pptx terminado

es.slideshare.net http://es.slideshare.net/petidelcerro28/caracterstica s-del-fordismo-

taylorismo-y-toyotismopptx-terminado El toyotismo y sus híbridos Mario Ortega

Olivares Universidad Autónoma Metropolitana-Xochimilco Modelo Toyotismo Martha

Jane

También podría gustarte

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- ToyotismoDocumento18 páginasToyotismoDency TorresAún no hay calificaciones

- Curso RCA A y G8D - Manual Del ParticipanteDocumento77 páginasCurso RCA A y G8D - Manual Del ParticipanteLuis JerezAún no hay calificaciones

- Manufactura EsbeltaDocumento39 páginasManufactura Esbeltajuan.rogelio.padilla.ozuaAún no hay calificaciones

- Lean Manufacturing. Definición:: La Producción Lean - de Manufactura - para El Cliente FinalDocumento8 páginasLean Manufacturing. Definición:: La Producción Lean - de Manufactura - para El Cliente FinalMauricio GotteroAún no hay calificaciones

- Taylorismo Fordismo y ToyotismoDocumento22 páginasTaylorismo Fordismo y ToyotismojulietaAún no hay calificaciones

- La Experiencia ToyotaDocumento11 páginasLa Experiencia ToyotaThaly Mápula100% (1)

- Sistemas de producción de clase mundialDocumento9 páginasSistemas de producción de clase mundialAlex MintaAún no hay calificaciones

- Taylorismo, Fordismo, Toyotismo, OPEXDocumento7 páginasTaylorismo, Fordismo, Toyotismo, OPEXXochitl PrunedaAún no hay calificaciones

- RCA - Analisis y Solucion de Problemas - Manual Del ParticipanteDocumento34 páginasRCA - Analisis y Solucion de Problemas - Manual Del Participanteluis_jerez_20% (1)

- ToyotismoDocumento9 páginasToyotismoArmando Sánchez MonroyAún no hay calificaciones

- Lectura - Jit & KanbanDocumento18 páginasLectura - Jit & KanbanMadeline Siccha RuizAún no hay calificaciones

- 337460076001Documento23 páginas337460076001cindym1106Aún no hay calificaciones

- Sistema de Produccion JITDocumento9 páginasSistema de Produccion JITAndres PreciadoAún no hay calificaciones

- El Toyotismo y Sus Elementos PrincipalesDocumento6 páginasEl Toyotismo y Sus Elementos PrincipalesLupita GutierresAún no hay calificaciones

- Fundamentos y comparación del Fordismo y ToyotismoDocumento9 páginasFundamentos y comparación del Fordismo y ToyotismoelvisAún no hay calificaciones

- Sistema Integrado de Producción: Beneficios y Conceptos ClaveDocumento7 páginasSistema Integrado de Producción: Beneficios y Conceptos ClaveAna Jhibeth CasqueteAún no hay calificaciones

- Sistema Justo A Tiempo (JIT) ADMINISTRACIÓN DE OPERACIONES IIDocumento15 páginasSistema Justo A Tiempo (JIT) ADMINISTRACIÓN DE OPERACIONES IIZULEM GUTIERREZAún no hay calificaciones

- Shigeo ShingoDocumento24 páginasShigeo ShingoBryan DavisAún no hay calificaciones

- Sistemas de producción híbridos - JUST IN TIMEDocumento5 páginasSistemas de producción híbridos - JUST IN TIMEnacho1roAún no hay calificaciones

- Evidencia Aa1-Ev01. Taller de Sistemas de Producción y Conceptualización Del Lean ManufacturingDocumento7 páginasEvidencia Aa1-Ev01. Taller de Sistemas de Producción y Conceptualización Del Lean Manufacturinglina cardenasAún no hay calificaciones

- Sistemas Producción EsbeltaDocumento20 páginasSistemas Producción Esbeltajose daniel capos herediaAún no hay calificaciones

- Cuadro Comparativo Taylorismo Fordismo y ToyotismoDocumento3 páginasCuadro Comparativo Taylorismo Fordismo y ToyotismoAlamilla Daniel Alamilla94% (18)

- Análisis del Sistema de Producción de Toyota en la Universidad del Golfo de MéxicoDocumento9 páginasAnálisis del Sistema de Producción de Toyota en la Universidad del Golfo de MéxicoCarmen FranyuttiAún no hay calificaciones

- Informe Justo A Tiempo 2014Documento7 páginasInforme Justo A Tiempo 2014Beatriz Jerez Izquierdo0% (1)

- UNIDAD VIII MANUFACTURADocumento11 páginasUNIDAD VIII MANUFACTURAAntonella DivitoAún no hay calificaciones

- FordDocumento6 páginasFordErasmo AriasAún no hay calificaciones

- El espíritu ToyotaDocumento2 páginasEl espíritu ToyotaCOURTALON MARIA FLORENCIA100% (1)

- 4 sistemas producción industrialDocumento6 páginas4 sistemas producción industrialAndrés MejiaAún no hay calificaciones

- Proceso Justo A TiempoDocumento14 páginasProceso Justo A TiempoGuisell PereiraAún no hay calificaciones

- Historia Organización Del TrabajoDocumento23 páginasHistoria Organización Del TrabajoAFRICAAún no hay calificaciones

- Que Es KanbanDocumento84 páginasQue Es KanbanmezafcoAún no hay calificaciones

- Resumen Temas 27 A 30Documento21 páginasResumen Temas 27 A 30joseAún no hay calificaciones

- Investigación. Metodologías de Producción. Héctor Pérez.Documento7 páginasInvestigación. Metodologías de Producción. Héctor Pérez.Alphonse CastelucheAún no hay calificaciones

- PDF 13 Clasificacion de Los Sistemas de Los Sistemas de Produccion Parte 1pdf - CompressDocumento6 páginasPDF 13 Clasificacion de Los Sistemas de Los Sistemas de Produccion Parte 1pdf - CompressYazmin CaballeroAún no hay calificaciones

- Ensayo Sistema Justo A TiempoDocumento15 páginasEnsayo Sistema Justo A TiempoFernando Yaquián100% (1)

- Unidad 2-Aplicación de Tps AnvisaDocumento15 páginasUnidad 2-Aplicación de Tps AnvisaJuan DanielAún no hay calificaciones

- Manufactura EsbeltaDocumento12 páginasManufactura Esbeltadiego armandoAún no hay calificaciones

- Utesa Asignatura: Gestión de Calidad Profesor: Heriberto HerasmeDocumento17 páginasUtesa Asignatura: Gestión de Calidad Profesor: Heriberto HerasmeLaura AmaroAún no hay calificaciones

- Caso AutolivDocumento10 páginasCaso AutolivNelson Pezúa LujánAún no hay calificaciones

- Sistemas de ProducciónDocumento7 páginasSistemas de ProducciónMaria Del Carmen PHAún no hay calificaciones

- CASO 20.1 Administracion 2Documento15 páginasCASO 20.1 Administracion 2donis14Aún no hay calificaciones

- Kaizen Workshop SMED - Manual Del ParticipanteDocumento40 páginasKaizen Workshop SMED - Manual Del ParticipanteLuis JerezAún no hay calificaciones

- Justo A TiempoDocumento8 páginasJusto A TiempoJorge Luis Condori TallacaguaAún no hay calificaciones

- Foro Tematico de Manufactura EsbeltaDocumento18 páginasForo Tematico de Manufactura Esbeltaveronica dominguezAún no hay calificaciones

- Tarea 02 - 001029722 - MMSPDocumento20 páginasTarea 02 - 001029722 - MMSPsandyAún no hay calificaciones

- El Sistema Just in TimeDocumento14 páginasEl Sistema Just in TimeCarlos Contreras100% (2)

- Taller de Sistemas de Producción y Conceptualización Del Lean Manufacturing. AA1-EV01Documento6 páginasTaller de Sistemas de Producción y Conceptualización Del Lean Manufacturing. AA1-EV01seguridadysaludlaboralAún no hay calificaciones

- Ingeniería Industrial: "Ensayo"Documento13 páginasIngeniería Industrial: "Ensayo"katia martinezAún no hay calificaciones

- Filosofía Justo A TiempoDocumento27 páginasFilosofía Justo A TiempoItzel Lira Uscanga100% (3)

- ++manufactura Esbelta ToyotaDocumento11 páginas++manufactura Esbelta ToyotaRosa S. AfataAún no hay calificaciones

- Sistema Jalar Jalar CompletaDocumento12 páginasSistema Jalar Jalar CompletaDara Torez D Landa0% (1)

- Sistema de Produccion ToyotaDocumento4 páginasSistema de Produccion ToyotaMariana SantamariaAún no hay calificaciones

- Principios del ToyotismoDocumento14 páginasPrincipios del ToyotismoDaniela yapuAún no hay calificaciones

- Universidad Privada Lider Peruana Del CuscoDocumento8 páginasUniversidad Privada Lider Peruana Del CuscoJhosep Huayta PalaciosAún no hay calificaciones

- Ex PosicionDocumento45 páginasEx PosicionKARINAAún no hay calificaciones

- Trabajo Final Adm, Producción IIDocumento15 páginasTrabajo Final Adm, Producción IIAna VivianAún no hay calificaciones

- Investigacion de Sistemas de Produccion Administracion Op 1Documento7 páginasInvestigacion de Sistemas de Produccion Administracion Op 1Carolina AndradeAún no hay calificaciones

- Montaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208De EverandMontaje y puesta en marcha de sistemas robóticos y sistemas de visión, en bienes de equipo y maquinaria industrial. FMEE0208Calificación: 5 de 5 estrellas5/5 (2)

- IndicadoresDocumento6 páginasIndicadoresofirAún no hay calificaciones

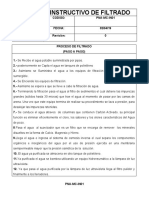

- Pna MC In01Documento2 páginasPna MC In01ofirAún no hay calificaciones

- Pna MC PR01Documento11 páginasPna MC PR01ofirAún no hay calificaciones

- Pna MC PR02Documento10 páginasPna MC PR02ofirAún no hay calificaciones

- 3.2 Tipos de InvestigacionDocumento1 página3.2 Tipos de InvestigacionofirAún no hay calificaciones

- CatalogoDocumento6 páginasCatalogoOfir Elieser RamosAún no hay calificaciones

- Biograafia CrosbyDocumento6 páginasBiograafia CrosbyofirAún no hay calificaciones

- CuadroDocumento1 páginaCuadroofirAún no hay calificaciones

- 00 Septiembre - 6to (2019-2020)Documento33 páginas00 Septiembre - 6to (2019-2020)George OtreblaAún no hay calificaciones

- Mapa ConceptualDocumento1 páginaMapa ConceptualofirAún no hay calificaciones

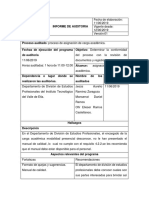

- Informe AuditoriaDocumento2 páginasInforme AuditoriaofirAún no hay calificaciones

- CONTRATACIONDocumento8 páginasCONTRATACIONofirAún no hay calificaciones

- AmbientalDocumento3 páginasAmbientalOfir Elieser RamosAún no hay calificaciones

- Servicios Educativos y FormativosDocumento3 páginasServicios Educativos y FormativosofirAún no hay calificaciones

- Licencia única emisioDocumento3 páginasLicencia única emisioOfir Elieser RamosAún no hay calificaciones

- Presentación Del Manual de CalidadDocumento18 páginasPresentación Del Manual de CalidadofirAún no hay calificaciones

- Áreas FuncionalesDocumento8 páginasÁreas FuncionalesofirAún no hay calificaciones

- Punto 2 y 3Documento2 páginasPunto 2 y 3ofirAún no hay calificaciones

- CONTRATACIONDocumento8 páginasCONTRATACIONofirAún no hay calificaciones

- Legislacion TuristicaDocumento56 páginasLegislacion TuristicaEriksson Martin Talledo AlburquequeAún no hay calificaciones

- POLÍTICA EXTERIOR DE MÉXICO p1Documento7 páginasPOLÍTICA EXTERIOR DE MÉXICO p1everardoAún no hay calificaciones

- Informe Final de Procesamiento de SeñalesDocumento20 páginasInforme Final de Procesamiento de SeñalesGims RodriguezAún no hay calificaciones

- GEPB0A102Documento2 páginasGEPB0A102esbin mayder inga fernandezAún no hay calificaciones

- 2 Proyectado Sgo A Gri Asignacion 2 EtapaDocumento2 páginas2 Proyectado Sgo A Gri Asignacion 2 EtapaKevin ArgAún no hay calificaciones

- 06.-2do RV - Oración EliminadaDocumento4 páginas06.-2do RV - Oración EliminadaMilla Luna JosseAún no hay calificaciones

- Aplicación de Medicamento EnfermeriaDocumento7 páginasAplicación de Medicamento EnfermeriaJesus Alberto Rodríguez PortilloAún no hay calificaciones

- 2 Planilla Ingresar Auditoría Cumplimiento LegalDocumento42 páginas2 Planilla Ingresar Auditoría Cumplimiento Legalanon_67577130Aún no hay calificaciones

- El cine como recurso educativoDocumento5 páginasEl cine como recurso educativoAndreaAún no hay calificaciones

- Pig - Delosi S.A - KFC - Ing. Moises Garcia Amaro - Av - Losheroes 240 - San Juan de MirafloresDocumento44 páginasPig - Delosi S.A - KFC - Ing. Moises Garcia Amaro - Av - Losheroes 240 - San Juan de MirafloresJosé Guillermo A. P.Aún no hay calificaciones

- Breve Escricion de CatastroDocumento1 páginaBreve Escricion de CatastroIsai David Cordova CalderonAún no hay calificaciones

- Esp Serv Prop R6Documento20 páginasEsp Serv Prop R6oscar martinezAún no hay calificaciones

- SO - 023-Procedimiento Trabajos en Caliente-V01Documento31 páginasSO - 023-Procedimiento Trabajos en Caliente-V01Claudia DiazAún no hay calificaciones

- Informe de Auditoria Iso 9001 2015Documento32 páginasInforme de Auditoria Iso 9001 2015eli801101Aún no hay calificaciones

- EI-0105E - Rev.00 - 08.02.2011 - Anexo Calibración Sigas 2.4 - 2230105EDocumento37 páginasEI-0105E - Rev.00 - 08.02.2011 - Anexo Calibración Sigas 2.4 - 2230105EJorge Harach100% (3)

- Carta Presentacion y Tarifas Sra JoannaDocumento2 páginasCarta Presentacion y Tarifas Sra JoannaPaula ArbelaezAún no hay calificaciones

- Planilla de Metrados OkDocumento3 páginasPlanilla de Metrados OkPaul SantiagoAún no hay calificaciones

- Jesica Pereira: Perfil Personal Experiencia LaboralDocumento1 páginaJesica Pereira: Perfil Personal Experiencia LaboralJavier RuizAún no hay calificaciones

- Apertura y cierre zanjasDocumento12 páginasApertura y cierre zanjasalexander ortizAún no hay calificaciones

- Documento de La Corte Superior de Justicia de Lima Vigésimo Cuarto Juzgado Contencioso Administrativo Con Subespecialidad en Temas de MercadoDocumento43 páginasDocumento de La Corte Superior de Justicia de Lima Vigésimo Cuarto Juzgado Contencioso Administrativo Con Subespecialidad en Temas de MercadoRicardo GuerraAún no hay calificaciones

- SSOMAC-Est-004 EQUIPOS DE PROTECCION PERSONALDocumento9 páginasSSOMAC-Est-004 EQUIPOS DE PROTECCION PERSONALJhonAún no hay calificaciones

- Ciclo RankineDocumento61 páginasCiclo RankineEdy Chuquibala DiazAún no hay calificaciones

- Identidad Corporativa: Objetivos, Visión, Misión, ValoresDocumento25 páginasIdentidad Corporativa: Objetivos, Visión, Misión, ValoresDaniel MoralesAún no hay calificaciones

- El Municipio de MecapacaDocumento13 páginasEl Municipio de Mecapacavkeisy0% (2)

- Diales Históricos-Emisoras Desaparecidas - Foros NowsatDocumento9 páginasDiales Históricos-Emisoras Desaparecidas - Foros NowsatsuperelectronicoAún no hay calificaciones

- Convenios de Descuentos KeystoneDocumento8 páginasConvenios de Descuentos KeystoneJose LuisAún no hay calificaciones

- Sincronización de carburadores guía paso a pasoDocumento8 páginasSincronización de carburadores guía paso a pasoPOMOTOAún no hay calificaciones

- VI Método Resolución de Problemas - 2016Documento52 páginasVI Método Resolución de Problemas - 2016VanesaAún no hay calificaciones

- 06.informative Coloca La Información en Tiempo RealDocumento2 páginas06.informative Coloca La Información en Tiempo RealAdolfo Villani0% (1)

- Cuadro ComparativoDocumento2 páginasCuadro Comparativosteffanyta100% (2)