Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Equipo Industrial - Grupo4

Cargado por

Alj SantiagoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Equipo Industrial - Grupo4

Cargado por

Alj SantiagoCopyright:

Formatos disponibles

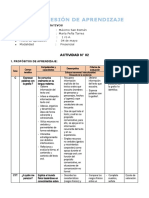

Pág.

____________________________________________________________

UNIVERSIDAD DE CUENCA

FACULTAD DE CIENCAS QUIMICAS

CARRERA DE INGENIERIA INDUSTRIAL

EQUIPO INDUSTRIAL

MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

INTEGRANTES:

Santiago Chumbi

Diego Placencia

Paul Suàrez

Williams Sumba

Marisol Villa

PROFESOR:

Ing. Raùl Pelàez

FECHA: 19-06-2018

CUENCA - ECUADOR

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 2

MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Contenido

PARTE I

1 EJEMPLOS DE USO DE EQUIPOS DE MOLIENDA, TRITURACION Y CRIBADO ............. 3

1.1 INDUSTRIA DE PROCESAMIENTO DE TALCO .............................................................. 3

1.2 INDUSTRIA DE ELABORACIÓN DE CHOCOLATE ........................................................ 4

1.3 INDUSTRIA PRODUCTORA DE PLANTAS MEDICINALES ......................................... 5

1.4 INDUSTRIA HARINERA ...................................................................................................... 7

1.5 INDUSTRIA MINERA, PROCESAMIENTO DE PLATA .................................................................. 8

1.6 INDUSTRIA DE RECICLAJE ............................................................................................... 8

2 NECESIDAD DE REDUCIR EL TAMAÑO DE PARTICULAS EN LA INDUSTRIA DE

CERAMICA Y DE CEMENTO. .......................................................................................................... 10

2.1 INDUSTRIA DE LA CERAMICA………………………………………………………………………………………………………10

2.1.1 PROCESO DE PRODUCCION DE LA CERAMICA………………………………………………………………………….10

2.2 INDUSTRIA DEL CEMENTO………………………………………………………………………………………………………….15

2.2.1 PROCECESO DE PRODUCCION DEL CEMENTO…………………………………………………………………….……15

2.3 REDUCCION DE TAMAÑO DE PARTICULAS………………………………………………………………………………….19

3 INDUSTRIA DE ALIMENTOS ............................................................................................... 2222

3.1 Procesos de la industria alimentaria ..................................................................................... 22

3.2 FABRICACIÓN DE CERVEZA .................................................................................................... 25

3.3 ELABORACION DE ACEITES Y GRASAS ................................................................................... 26

3.4 ELABORACION DE CEREALES – FABRICACION DE LA MASA .................................................. 27

3.5 ELABORACION Y REFINO DE AZUCAR .................................................................................... 30

4 INDUSTRIA FARMACEUTICA ................................................................................................. 32

4.1 Molino fino de impacto. ........................................................................................................ 32

4.2 Molino de Discos vibratorio. ................................................................................................. 33

4.3 Molinos de Impacto............................................................................................................... 33

4.4 Molino de Rotor. ................................................................................................................... 34

4.5 Molino de martillo. ................................................................................................................ 34

5 BIOMASS GRINDERS, MILLERS, CHIPPERS, AND PELLETIZERS ................................. 366

5.1 Molino de martillos ............................................................................................................... 36

5.2 Trituradora ............................................................................................................................ 37

5.3 Densificación ......................................................................................................................... 37

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 3

5.4 Pellets .................................................................................................................................... 38

5.4.1 Fabricación de pellet ..................................................................................................... 38

5.4.2 Proceso de densificado de biomasa .............................................................................. 39

6 Bibliografía.................................................................................................................................... 40

1 EJEMPLOS DE USO DE EQUIPOS DE MOLIENDA, TRITURACION

Y CRIBADO

1.1 INDUSTRIA DE PROCESAMIENTO DE TALCO

La planta de procesamiento de talco implica la trituración, clasificación, análisis, molino y el

embalaje. En (Talavera, 2017) se describe el proceso de elaboración de talco industrial, en los

siguientes pasos:

Explotación: suele hacerse a cielo abierto, y evitando el

uso de explosivos para evitar moler demasiado el

producto, dado su mínima dureza. Para esto se utiliza

maquinaria con martillos percutores de gran potencia.

En la siguiente fase se da el acopio del mineral en la

planta, listo para el proceso de trituración. (Trituradora de

mandíbula). Luego pasa a la fase de clasificación, en

donde a través de una cinta clasificadora, el personal

escoge por colores el mineral y a su vez eliminan estériles.

Una vez está el mineral en la planta y dependiendo de su

calidad es llevado a enormes y variados molinos donde se

tritura y muele dándole diversas granulometrías. (Molino

de bolas, molino pendular).

El siguiente paso es una molienda especial muy fina

(micronizado) desde el cual recogen muestras para

Figura 1 Procesamiento de Talco analizar en laboratorio ya que los controles de calidad son

muy exigentes.

El almacenaje se da en silos y de acuerdo a la

granulometría, existiendo 10 clases de talcos para su elaboración en fábrica. Por último, se empaca

el mineral en sacos de distinto volumen y peso, listos para ser entregados a las distintas industrias,

insecticidas, papel, pinturas, plásticos, cerámica, cosméticos y farmacopea.

Nota: Para la obtención del talco de primera calidad tipo farmacopea, luego de la selección manual

puede incluirse una etapa de limpieza por flotación, aprovechando las propiedades hidrófobas de

los mismos. (Dirección de Minería de San Juan)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 4

Figura 2 Planta de procesamiento de talco

1.2 INDUSTRIA DE ELABORACIÓN DE CHOCOLATE

Diagrama de Proceso Productivo de Chocolate

Figura 3 Elaboraciòn de chocolate

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 5

(Mompotès, 2015), detalla cada uno de los pasos mencionados en el diagrama de flujo de la

siguiente manera;

Fermentación: tiene como fin la eliminación de la pulpa que recubre las habas de cacao, tiene una

duración de 5 a 6 días y es para permitir el desarrollo del aroma, disminución de la amargura y

astringencia del cacao.

Limpieza y Clasificación: se realiza para retirar piedras, polvos, residuos químicos de herbicidas,

plaguicidas, etc. Se efectúa en seco, utilizando básicamente la aspiración y tamizado, además de

imanes que retienen las partículas ferrosas. El cacao en grano debe clasificarse por tamaños y por

lo tanto, es recomendable que en la clasificación los tamices o las cribas sean intercambiables.

Tostado: proceso donde se logra el desarrollo del aroma y el sabor característico del chocolate,

también se da para facilitar el desprendimiento de la cascarilla y alcanzar una textura ideal para el

quebrantamiento del grano.

Trillado o descascarillado: se realiza basada en la diferencia de densidades de la cáscara y el

grano. Los granos de cacao son entregados a la máquina, a través de un sistema neumático de

transporte. Un tamiz previo separa los granos quebrados de los enteros, antes de que ellos entren

en el quebrantador de impacto o de trituración, reduciendo de esta forma la cantidad de pedazos

finos. Luego un tamiz clasificador separa la mezcla de granos quebrantados de más grandes a más

pequeños, en diferentes grupos. Los granos no quebrados pasan forzosamente de nuevo al elevador.

Molienda: Por medio de las fuerzas de fricción y compresión, los granos de cacao se convierten

en masa, pasta o licor de cacao. Los molinos pueden ser de discos, de rodillos o de bolas,

generalmente la molienda se realiza en dos molinos: triturador y refinador. Casi siempre el primero

es un molino de percusión y el segundo un molino diferencial o de rodillos.

Conchado: tiene una gran importancia para el sabor, el aroma, la exquisitez y la suavidad que deja

el chocolate cuando se come. El conchado desarrolla el sabor deseado del chocolate a través de una

máquina llamada concha que busca dispersar, desecar y eliminar sustancias volátiles y

homogeneizar, con el fin de mejorar la viscosidad y la textura para producir un chocolate con

buenas características.

Refinación: consiste en moler la masa de cacao hasta llegar a una contextura que se componga de

partículas más finas que tengan un tamaño de aproximadamente 20 micras, esto garantiza que

cuando el chocolate se funda en la boca, no se sienta en el paladar ninguna aspereza

Atemperado: permite al cristalizar la manteca de cacao en una masa fina y homogénea, obtener la

consistencia adecuada a la cobertura, si no se toma esta precaución, el producto moldeado

desarrollará grandes cristales de grasa que le darían una consistencia granulosa. Finalmente, el

chocolate pasa a las salas de moldeado; en donde se tienen moldes de las más variadas formas y

dimensiones. Los moldes una vez enfriados, se dan vuelta para liberar el producto que pasa a ser

envuelto y puesto en su embalaje de presentación.

1.3 INDUSTRIA PRODUCTORA DE PLANTAS MEDICINALES

Esta industria tiene como actividad principal producir, transformar y comercializar plantas

medicinales, aromáticas y condimentos, en planta picada, polvo y al granel, que tienen demanda en

el mercado nacional e internacional. Los productos que se comercializa son, en su mayoría semi-

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 6

elaborados y al granel, tanto en té, como granulados, escamilla, polvo y hojas. Los bienes de mayor

demanda son las plantas deshidratadas, picadas, polvo y té; sus presentaciones son en

formulaciones contenidas en cajas, sobres y en fundas de polietileno y comercializadas a nivel

nacional e internacional. (Hilbay Rocìo, 2016)

Figura 4 Proceso productivo de plantas medicinales y aromàticas

A continuación se detalla cada uno de los procesos mencionados en el diagrama; según (Hilbay

Rocìo, 2016)

Recepción: Inspección para verificar la presencia de cuerpos extraños, pruebas organolépticas a

las plantas aromáticas y medicinales.

Registro y Pesaje: registro de peso, variedades de las plantas, identificación de las partes al

manipular hojas, flores, tallos y semillas.

Lavado y desinfectado: las plantas son lavadas en un tanque por 10 minutos; la desinfección se

realiza en otro tanque con agregación de kilol (bactericida natural, no tóxico proveniente del

extracto de toronja) por cinco minutos.

Pre–secado: las plantas son colocadas en un cuarto para extraer la humedad inicial por acción de

ventiladores.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 7

Secado: mediante secadores (acción de quemadores a gas) para extraer toda la humedad en un

porcentaje de 60–65 %, en este proceso se facilita la destrucción de microorganismos. El contenido

de humedad de las plantas frescas varía de 60% a 80%, el secado reduce este contenido de 9% -

12%.

Molido: por medio de un molino de martillos, obteniendo productos que van de 5 a 0.2 mm, y

también partículas muy pequeñas. El producto conseguido es recopilado en sacos de polietileno.

Tamizado: se emplea un tamiz de vaivén obteniendo tres productos: fibra, polvo, té o tizana.

Empaque: el producto es empacado al granel, en fundas de sellado hermético, con la etiqueta

informativa de fecha de elaboración y vencimiento, peso en (gr. o Kg.).

1.4 INDUSTRIA HARINERA

La molienda de trigo

Una vez recolectados, secados y tras un periodo de

almacenamiento, los granos de cereal son transportados

hacia las unidades de procesamiento, donde se llevan a

cabo en primer lugar los tratamientos preliminares, que

aunque pueden variar en función del cereal que se trate,

consisten principalmente en la limpieza,

acondicionamiento y posterior molienda de los granos.

(Garcìa)

Durante el proceso, se obtienen y se van separando

fracciones de diferente granulometría y composición. Por

ello el proceso de molienda va intercalando equipos para la

molturación (molinos de rodillos), tamices (cernedores o

planchisters) y equipos para la clasificación y purificación

de las distintas fracciones (cepilladoras de salvado). En las

harineras, el molino de rodillos es el equipo utilizado en la

totalidad de los casos para la molturación del grano.

(Garcìa)

Figura 5 Proceso de limpieza de trigo

La molienda del trigo, genera fundamentalmente tres productos diferentes, en función de la

granulometría de los mismos:

1. Salvado, de mayor tamaño, constituido por las capas externas del grano

2. Sémola, que contiene las partículas de endospermo más gruesas (130 a 1000 micras)

3. Harina, formada por las partículas más finas del endospermo.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 8

1.5 INDUSTRIA MINERA, PROCESAMIENTO DE PLATA

En (Galicia, 2011) se describe el siguiente proceso para extracción y procesamiento de plata;

Extracción: se prepara, ya sea el frente o cielo, así como los rebajes para realizar la tronada

(dinamitar) Posteriormente el material es cargado por medio de la pala neumática a unos

contenedores de carga para después ser transportado.

Cribado y quebrado de material: se traslada el material al área de quebradores primarios,

seguidamente clasificándose en las cribas, para seguir a los quebradores, una vez que se obtiene la

medida óptima del material, por medio de unas bandas es transportada a la molienda.

Muestreo: Este paso es intermedio y paralelo entre el cribado y molienda, ya que aquí se realizan

los muestreos de las cargas para determinar el grado de pureza y cantidad de plata y oro por carga

de material de proceso.

Molienda: Una vez quebrado el material, por medio de las bandas alimentadoras, llega el material

a los molinos de mineral, estos grandes cilindros permiten que por medio de las bolas de acero que

giran en el interior del molino, el material sea molido para convertirlo en lodo, ya que se le alimenta

de agua constantemente.

Cianuración: el material molido pasa a los tanques, a los cuales se les va añadiendo cianuro para

iniciar el proceso de beneficio de oro y plata, y se forma una mezcla homogénea que se envía a la

planta de flotación.

Flotación: Aquí se recolecta las primeras espumas que se obtienen del proceso de cianuración, por

medio de celdas contenedoras y de impulsores hacen que las partículas de oro y plata se separen de

la tierra y piedra molida para flotar en la espuma, estas espumas son enviadas por medio de bombeo

al área de fundición.

Fundición: Recolectan las espumas enviadas por parte de flotación, colocándose en unos sacos de

lona, los cuales se encuentran en el interior de las prensas para que sean compactadas y solidificadas

por medio de presión, una vez extraídos, por un lado la humedad (agua cianurada) y por otro los

lodos anódicos, se procede a depositar en los moldes para la fundición de los mismos.

Refinería: Una vez recibidas las placas anódicas de plata, se depositan en las tinas electrolíticas,

que por medio de químicos y electricidad se desintegran las placas convirtiéndose en cristales de

plata y oro, el cual es transportado a los hornos para fundir el material. Ya fundida la plata se

deposita en las lingoteras giratorias, que es una plancha en forma de disco que gira en forma

horizontal en torno al horno.

1.6 INDUSTRIA DE RECICLAJE

En esta industria se presenta, trituración de residuos de volumen grande (cajas, paletas, detalles de

cuerpo de aparatos, tubos, plástico, residuos de madera, troncos, papel, cartón, etc.,) con fabricación

de polvo mínima y consumo mínimo de cuchillos. En cuanto al reciclaje del vidrio, el molino de

martillos es el más efectivo para desarrollar una adecuada trituración y pulverización. ( Esc.

Secundaria Tecnica, s.f.)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 9

Reciclando plástico

Lo primero es separar el plástico en sus diferentes tipos, se usa comúnmente procesos de reciclaje

mecánico el mismo que comienzan con las etapas de: trituración, lavado y granceado

(homogenización del material para formar aglomerado plástico y corte en pequeños trozos). Una

vez terminado este proceso, la granza se funde y se le da una nueva forma al plástico, según el

método utilizado, en forma de láminas, solidificándose en un molde frío, en forma de piezas huecas

introduciendo aire en su interior o utilizando moldes a presión. (Gonzàlez, 2012)

Los plásticos reciclados pueden usarse para:

Madera plástica: para la creación de mobiliario urbano (bancos, vallas, etc.

Fibra textil: para ropa, alfombras, cuerdas, etc.

Botellas: la mayoría de las botellas se vuelven a reciclar para obtener más botellas.

Construcción: ladrillos, tuberías, vallas, etc.

En la siguiente imagen podemos observar el proceso de reciclaje de plástico.

Figura 6 Proceso de reciclaje de plástico

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 10

2 LA INDUSTRIA DE CERAMICA Y DE CEMENTO, SU NECESIDAD

DE REDUCIR EL TAMAÑO DE PARTICULAS

2.1. Industria de Cerámica

Cerámica, del griego Keramos o arcilla por lo general se endurece por cocción. La arcilla se

emplea en la fabricación de productos utilitarios o artísticos como: vajillas, esculturas, azulejos,

sanitarios, aisladores térmicos y eléctricos, entre otros, utilizados en la industria y la

construcción. Los materiales empleados son las arcillas y el caolín, los cuales a altas

temperaturas se convierten en objetos rígidos. (Ministerio del Ambiente del Ecuador, 2013)

2.1.1 Proceso de Producción de la Cerámica

La producción de baldosas para pisos y paredes inicia en la selección de materias primas, tierras

arcillosas como: arcilla, feldespato, amortita, caliza, caolines, bentonita. Extraídas de minas al

aire libre, constituyen materiales inorgánicos no metálicos, procesados o consolidados a altas

temperaturas. (Ministerio del Ambiente del Ecuador, 2013)

1. Recepción de la Materia Prima.

La obtención de la arcilla sin tratar es transportada de las canteras hasta la localización donde

es almacenada hasta su posterior etapa de carga arcilla feldespato a la tolva-báscula, en sus tres

calidades (feldespato potásico, albita, amortita), caliza, caolines y bentonita, para preparar la

pasta. En el fondo de la báscula está adaptado un tornillo sinfín, el cual se encarga de

desmenuzar la materia prima y empujarla hacia la banda transportadora que la lleva a los

molinos para su posterior molturación.

2 Pulverización.

Conocida como pre molturación, que es la reducción de las dimensiones de las materias primas,

por medio de pulverización. En esta fase se logra producir un material fino que permite una

distribución granulométrica adecuada para aumentar la superficie específica del material,

permitiendo la obtención de elevada homogeneidad de la masa, además de la obtención de

reacciones químicas más completas en cortos tiempos.

La molturación no solo tiene el fin de reducir las partículas de un material a uno menos grueso

que el que se tenía al principio, sino también obtener un material con un diámetro determinado

de partícula y una distribución granulométrica adecuada para el tipo de cerámica que se

necesite, ya que éstos son variados. («Proceso de Fabricación de la Cerámica», s. f.)

Trituradores de Mandíbula:

Figura 7 Trituradores de Mandibula

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 11

Las trituradoras de mandíbula son utilizadas para la trituración de primer nivel, es decir, una

trituración gruesa y media y el resultado que se obtiene son partículas no muy finas. Además la

trituradora de mandíbula por sus diferentes formas de triturar se puede ubicar en varios modelos

de oscilación como: oscilación sencilla, media y compleja. («Funcionamiento y características

de la trituradora de mandíbula | QuimiNet.com», s. f.)

La trituradora de mandíbula recibe su nombre del movimiento que realiza su placa de

trituración, similar a una mandíbula al masticar. Sus características principales son: Alto

rendimiento para triturar, uniformidad en la granulometría, estructura sencilla, fácil reparación

y mantenimiento, fácil de controlar y operar, reducidos costos de operación, puertos de

alimentación y descarga ajustables, tiene aplicaciones en minería, construcción, extracción

entre otras. («Funcionamiento y características de la trituradora de mandíbula | QuimiNet.com»,

s. f.)

3 Molienda.

Las materias primas (arcilla, feldespato, caliza, caolines, bentonita) son transportadas a los

molinos de bolas de alúmina a los cuales se les adiciona agua, tripolifosfatos de sodio y silicato

de sodio, los cuales actúan como separadores de moléculas, facilitando por medio de procesos

químicas y físicas que la arcilla se separe, dando lugar a un fluido. El material obtenido

(barbotina) es tamizado en mallas, luego el fluido es bombeado a otros tamices de malla más

fina, con el fin de retirar las partículas que hasta el momento no han sido molidas.

Vía Seca

Para la trituración de arcillas duras y secas, se obtiene una buena preparación en instalaciones

por vía seca, para ello se puede utilizar rodillos desmenuzadores, que por lo general se

encuentran en la propia cantera, donde la rotura del material se realiza entre dos o tres rodillos

con cuchillas incorporadas, girando uno al revés del otro de sus ejes dispuestos horizontalmente

en paralelo. Cuando la trituración se hace en la cantera, la desmenuzadora admite desde material

seco hasta humedad máxima de un 20%. También se puede fragmentar el material con

trituradores de mandíbulas, de cono. («MTD_Ceramica_ES.pdf», s. f.)

Rodillos Desmenuzadores:

Figura 8 Rodillos Desmenuzadores

Las desmenuzadoras de arcilla se emplean para triturar y desmenuzar terrones de arcilla dura o

pizarra de gran tamaño. Los controles son mecánicos. Los sistemas de seguridad contra la

sobrecarga. Es posible cambiar la distancia de los cilindros durante el año para garantizar el

tamaño de partículas deseado y seguir los cambios estacionales de las características de las

materias primas. Tiene una capacidad de rendimiento de entre 10 y 100 m3/h.

(«Desmenuzadoras |», s. f.)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 12

Vía Húmeda:

Por otro lado, el proceso de trituración de la cerámica se puede llevar a cabo por vía húmeda,

en este caso la humectación de la arcilla podría comenzar desde el lecho de la homogeneización

debido a que el agua queda ligada al cristal arcilloso de forma intensa o fuerte y esto ayuda al

aumento de la plasticidad y unión de la masa arcillosa y al aumento de su resistencia a las

tensiones del secado también. («ceramica.pdf», s. f.)

Para este tipo de trituración por vía húmeda el uso de los molinos de muelas son ideales para la

reducción del tamaño de partículas de materias primas plásticas. Las muelas con una base

perforada garantizan un tamaño de partícula máximo definido y los molinos de muelas en

húmedo permiten templar las arcillas agregando agua. Los molinos de martillo también son

muy utilizados para la rotura de la arcilla en vía humedad o semi-húmeda. («ceramica.pdf»,

s. f.)

Molinos de Martillo:

Figura 9 Molinos de Martillo

Los molinos de martillo son utilizados en procesos de trituración de dureza media, con un

tamaño de grano triturado superior a 1 mm. Las partículas son rotas por grupos de martillos

oscilantes conectados a un disco giratorio · Además de los martillos el eje del molino lleva 2

ventiladores que mueven el aire a través del equipo y los descargan en ductos que colectan el

producto. («03-Reduccion de tamano.pdf», s. f.)

Molino de Rodillos:

Figura 10 Molinos de Rodillos

Con el proceso de trituración descrito anteriormente se obtienen normalmente partículas de 2

mm o más. Los molinos de rodillos de molturación en seco o en húmedo se utilizan para obtener

partículas de aprox. 1 mm de diámetro. Consisten en rodillos rotatorios orientados en vertical

dentro de un anillo externo de forma que la fuerza centrífuga desarrolla presión entre el rodillo

y el anillo. La materia prima que se obtiene tras la primera fase de trituración se introduce en el

molino con o sin agua y los rodillos comprimen los materiales reduciéndolos a polvo o se

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 13

moltura hasta conseguir el tamaño requerido. Tienen una velocidad de giro de 0,2 m/s y un

tamaño de partícula de 100 micras aproximadamente. («MTD_Ceramica_ES.pdf», s. f.)

Molino de Bolas:

Figura 11 Molino de Bolas

Los molinos de bolas continuos o de carga permiten una pulverización más fina abatiendo

esferas cerámicas duras entre tambores montados en horizontal. Estos molinos de bolas son

comunes en la industria de pavimentos y revestimientos cerámicos y, cuando se emplean en

húmedo, pueden alcanzar partículas con un tamaño inferior a 200 micras.

(«MTD_Ceramica_ES.pdf», s. f.)

4 Atomización y añejamiento de pasta.

La barbotina llega a esta fase con una concentración de agua del 35 al 40 %. La barbotina es

secada mediante la inyección de aire caliente. El producto final (pasta), sale con una

concentración de agua del 5-6 %. La pasta atomizada se almacena en los silos entre 24 y 48

horas, tiempo necesario para que la pasta adquiera una humedad más homogénea y mejor

fluidez. El añejamiento garantiza que no se formen granos falsos, evitando así la formación de

defecto en el producto final. Esta etapa utiliza energía eléctrica para las turbinas, inyectores y

generadores de calor, así como aire caliente.

5 Prensado.

Una vez añejada la pasta ésta es descargada desde los silos sobre una banda transportadora, la

cual conduce hasta el sistema de prensado hidráulico en dos etapas: un sistema automático

realiza el llenado de los moldes para el prensado preliminar, en el cual se des-gasifica la tableta

cruda; luego se realiza el prensado final para que cumpla con los índices de penetrabilidad y

compactación, dándole la forma. Después de moldeada, la baldosa pasa por unos limpiadores

de bordes para posteriormente pasar al secado.

6 Secado.

Se efectúa mediante la circulación de aire caliente. Este proceso depende de la temperatura y la

humedad del aire, la cantidad de aire que está en contacto con el material a secar, la relación

superficie/volumen y la naturaleza de la superficie del material. Después del secado se controla

la temperatura en el rango de 60-80 °C, previo a ser aplicado el esmalte.

7 Esmaltado.

Se realiza colocando primero una capa de engobe (refractario), la cual se controla por medio de

gramaje y determinadas condiciones de viscosidad. El engobe ayuda a cubrir las irregularidades

que quedaron en el prensado y proporciona permeabilidad a la baldosa. Este tratamiento se lo

realiza para conferir al producto cocido una serie de propiedades técnicas y estéticas tales como

impermeabilidad, facilidad de limpieza, brillo, color, textura superficial y resistencia química

y mecánica.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 14

8 Secado y Cocción.

Después de la decoración las baldosas son llevadas al pre almacenamiento, donde pierden

humedad y quedan listas para ser llevadas al horno de cocción. La humedad debe ser como

máximo del 1%, en ese momento evitando la aparición de fisuras o grietas en el producto. El

proceso requiere de bunker para el funcionamiento de los hornos.

9 Almacenamiento.

El producto terminado es seleccionado, empacado en cajas de cartón, sujetadas con zunchos

plásticos y grapas metálicas. Una vez empacado el producto terminado, es transportado en el

montacargas a las bodegas de almacenamiento para su posterior distribución.

Figura 12 Principales Etapas del Proceso de Producción de la Cerámica. Fuente: Autores

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 15

2.2. Industria de Cemento

Perteneciente a la industria de materiales conglomerantes, vinculada al sector de la

construcción, obras civiles en general. (Ministerio del Ambiente del Ecuador, 2013). Su

elaboración inicia a partir del “clinker”, un mineral sintético granular, producido por la

calcinación de materias primas de naturaleza calcárea y arcillo-ferruginosa, previamente

trituradas a una temperatura aproximada de 1400 °C. (Svenska, 2009) esta industria expuesta

a condiciones de triturado, transporte, vibración, rectificado y debe soportar el calor extremo

de los hornos rotatorios.

2.2.1 Proceso de Producción:

La materia prima principal es la piedra caliza, extraída en canteras por medio de barrenado y

explosión para la desfragmentación del material. Este material es cargado y transportado a la

planta de procesamiento. Otras de las materias primas utilizadas son: arcillas, yesos, mineral de

hierro (hematita), etc. El tipo de cemento más utilizado como aglomerante para la preparación

del hormigón o concreto es el cemento portland, producto que se obtiene por la pulverización

del clinker portland con la adición de una o más formas de sulfato de calcio. Se admite la adición

de otros productos, siempre que su inclusión no afecte las propiedades del cemento resultante.

(Ministerio del Ambiente del Ecuador, 2013)

Para la reducción de tamaño de materias primas a polvo fino es necesaria conseguir una mezcla

homogénea, que por cocción en el horno, se convierta rápidamente en CLINKER sin presencia

de cal libre. (Universidad de Oviedo)

1. Recepción de materias primas.

Se recepta las materias primas y son ingresadas al granel materiales como piedras calizas,

arcillas, yeso.

2. Trituración y cribado de materias primas.

La materia prima mediante bandas transportadoras de cangilones con cadenas es dirigida hacia

las trituradoras para reducir el tamaño del material para luego pasar al cribado. En esta etapa

se separan los materiales finos de los gruesos por medio de cribas vibratorias. Este tipo de

proceso también lo comparte el mineral de hierro. Las arcillas, yesos y puzolanas son triturados

por un triturador de martillos, el cual entrega el producto menor de 1 pulgada de espesor.

Se obtiene un producto, cuyo tamaño superior sea aceptable como alimentación de los molinos

de crudo, generalmente, se obtienen de la explotación minera (Bloques de hasta 2 metros) a del

orden de 25-30 mm o incluso 50 mm. De este modo se mejora la eficacia de la operación de

molienda. El diseño de instalaciones con trituradoras de impactos, de choque, de martillos, de

cilindros dentados (Universidad de Oviedo)

Trituración Primaria:

Una vez que se recoge de la cantera la piedra caliza, para la trituración primaria se coloca en

una trituradora de mandíbula, la cual por medio de un movimiento oscilatorio fragmenta las

rocas que en ocasiones miden hasta 1m de diámetro en unas más pequeñas que alcancen solo

20 a 10 cm aproximadamente. Estas trituradoras constan normalmente de dos planchas de acero

al manganeso o mandíbulas, colocadas una frente a la otra, de las cuales una es fija y la otra es

móvil y puede girar sobre un eje situado en su parte superior o inferior. Mediante un dispositivo

adecuado, se comunica a la mandíbula móvil un movimiento de oscilación alternativo hacia

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 16

adelante y hacia atrás de corto recorrido. La capacidades comunes son 50t / h, 100 t / h, 150 t /

h 200 t / h, y 300 a 400 t / h. (Trituradoras de roca, s.f.)

Figura 13 Trituradora de Mandíbula

Trituración Secundaria:

Por medio de bandas el producto es transportado para una segunda trituración que tiene como

objeto fragmentar la caliza proveniente de la trituración primaria a solo 2 cm de diámetro.

Figura 14 Trituradora de Impacto

Trituración terciaria: El material que rebase los 2 cm de diámetro automáticamente es

reciclado a una tercera trituración. Se fragmenta el producto de la trituración secundaria hasta

tamaños de ½” o 3/8”, para ello se utilizan:

Figura 15 Trituradora de Cono Figura 16 Trituradora de Rodillos

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 17

Otras trituradoras utilizadas en la industria del cemento:

Figura 17 Trituradora de Martillo Figura 18 Trituradora de Cono Hidráulica y Resorte

3. Molienda y homogeneizado de crudos.

La caliza sufre un proceso de pre homogeneizado para ser llevada a los molinos. La molienda

se efectúa en seco y se obtiene un material con 85 % de granulometría a 200 mallas. Igual que

en la fase anterior, existe un proceso de cribado, en donde las partículas de mayor tamaño son

retornadas al molino para que cumplan con las especificaciones de espesor. Una vez que el

material está listo, pasa a los silos de homogeneización, donde por medios neumáticos se logra

una mezcla homogeneizada.

Molienda de Crudo: Los materiales se muelen para reducir su tamaño y favorecer así

su cocción en el horno. En el molino vertical se tritura el material atraves de la presión

que ejercen sus rodillos sobre una mesa giratoria.

Figura 19 Molino Vertical de Rodillos

Molienda de Clínker: El clínker se mezcla con yeso y adiciones dentro de un molino

de cemento. Los molinos pueden ser de rodillos y de bolas.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 18

Figura 20 Molino de Bolas Horizontal Figura 21 Molino de Tubo, Muele en Fino

4. Precalentamiento.

Se realiza por transferencia de calor entre una corriente inducida de gases calientes y el material

homogenizado. En cuatro etapas sucesivas el material en suspensión toma contacto en contra

corriente con los gases. En cada etapa los gases se separan del material y circulan a la siguiente

fase. En los dos últimos periodos se genera calor suficiente como para la pre calcinación de la

mezcla cruda. La temperatura de abandono de la mezcla cruda es de aproximadamente 860 °C.

5. Calcinación y Enfriado.

Posteriormente, el material precalentado se alimenta al horno rotatorio. La calcinación se la

realiza en el horno. La clinkerización se alcanza en aproximadamente a los 1400 °C. El material

procesado toma el nombre de clinker, el cual, para ser transportado y molido, debe ser

previamente enfriado. El proceso de enfriamiento se lo realiza por ventilación, donde el aire

caliente retorna a los hornos rotatorio y de precalentado. Se reduce la temperatura del clinker

hasta los 65-80 C para su manejo.

6. Molienda de Cemento.

El clinker pasa a la molienda en molinos de bolas. En esta etapa existen 2 tipos de procesos: un

proceso seco y otro húmedo. El proceso de molido en seco se lo realiza cuando el tamaño de la

abertura del alimentador no supera los 15mm y el proceso en húmedo se lo implementa para

aplastar de nuevo productos que ya han sido triturados anteriormente. Para evitar altas

temperaturas que descompongan el yeso, se inyecta agua en forma de rocío, la cual logra

mantener una temperatura no mayor a los 115 °C. Los materiales alimentados son

adecuadamente dosificados.

7. Envasado.

El cemento pasa a las envasadoras, donde se dosifica y deposita en sacos “con tubo” de 50 kg

para luego ser transportado al área de almacenamiento.

8. Almacenamiento.

El cemento es almacenado sobre pallets en las bodegas de producto terminado para su posterior

comercialización. Para la actividad se requiere del uso de montacargas.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 19

Figura 22 Principales Etapas del Proceso de Producción del Cemento. Fuente: Autores

2.3 Reducción de Tamaño de Partículas

Se usa para eliminar los granos gruesos, no correspondientes a la fracción arcillosa, haciendo

pasar el material por tamices o cribas rotativas.

La separación según el tamaño de partícula se consigue mediante cribas o tamices. En las

instalaciones de trituración puede usarse el cribado para lo siguiente:

1. Separar los finos de la alimentación de la trituradora, aliviándola y reduciendo sus

desgastes y el riesgo de atascos.

2. Eliminar algunos constituyentes, tales como la arena o el barro, con objeto de enriquecer

o concentrar el componente calcáreo.

3. Separación de los finos y de los gruesos en el producto de la trituración primaria. Los

gruesos pueden regresar de nuevo a la trituradora o bien servir de alimentación a la etapa

de trituración secundaria. (Universidad De Oviedo, s.f.)

En las subsiguientes fases de la fabricación del cemento el cribado se puede emplear para:

1. En la caída del clínker con objeto de separar los trozos de tamaño excesivo o fragmentos

de cuerpos extraños.

2. Antes de las máquinas ensacadoras o expedidoras de cemento a granel, con objeto de

proteger las máquinas y equipos de las perturbaciones que puedan causar cuerpos

extraños o terrones de material.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 20

3. En las instalaciones de expedición de clínker para la separación de las partículas finas

producidas por el rozamiento quebrantamiento del material, con lo que se reducen las

molestias causadas por el polvo desprendido en su manipulación.

Tamizado:

“El tamizado consiste en hacer pasar las partículas por una serie de mallas de distintos anchos

de entramado que actúen como filtros de los granos que se llama comúnmente columna de

tamices” («CONTENIDO (1)», s. f.).

En el proceso de producción de la cerámica el uso del tamizado es muy necesario ya que analiza

los componentes, para una mayor uniformidad de los esmaltes, así como para que no se atoren

las herramientas. Se clasifican según los orificios que tiene por unidad de medida, se denominan

escala mesh. («CONTENIDO (1)», s. f.)

Criba Vibratoria Giratoria:

Figura 23 Criba Vibratoria Giratoria

Utiliza un martillo de desequilibrio en el eje del motor para convertir la rotación del motor en

movimiento tridimensional, llamado movimiento horizontal, vertical e inclinado. El

movimiento tridimensional es transferido al tamiz que conduce al movimiento constante del

material de alimentación. Por esta razón la criba es llamada criba vibratoria giratoria. («Criba

vibratoria giratoria,Criba vibratoria de cerámica», s. f.)

El ángulo de fase entre los martillos superior e inferior pueden ser ajustados para variar el

movimiento del alimentador en la criba vibratoria. Por lo cual, se puede hacer el cribado preciso

del material de alimentado. La finura del cribado puede ser de 28 micrómetros y la finura del

filtrado de 5 micrómetros. El tamiz es fácil de reemplazar y se puede escoger entre capa sencilla

o capa doble. La criba vibratoria giratoria se caracteriza por ser de peso liviano, tamaño pequeño

y alta eficiencia. («Criba vibratoria giratoria,Criba vibratoria de cerámica», s. f.)

En la industria del cemento en los circuitos de molienda en circuito cerrado, tanto de crudo

como de cemento, se utilizan de forma mayoritaria o casi única los separadores de aire y los

ciclones. En los separadores de aire la clasificación se realiza en el rango de 1000 µm. a 0.1

µm., en un flujo o corriente gaseosa usando una combinación de las siguientes fuerzas:

gravedad, centrífuga, arrastre y colisión. (Universidad De Oviedo, s.f.)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 21

Figura 24 Separador de Aire Junto al Molino

Figura 25 Separador de Alta Eficiencia. SEPAX

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 22

3 INDUSTRIA DE ALIMENTOS

3.1 PROCESOS DE LA INDUSTRIA ALIMENTARIA

El término industrias alimentarias engloba un conjunto de actividades industriales dirigidas

al tratamiento, la transformación, la preparación, la conservación y el envasado de productos

alimenticios (vease la Tabla 1). Las materias primas usadas son de origen vegetal o animal y se

producen en explotaciones agrarias, ganaderas y pesqueras (Berkowitz, s. f.-a).

En la actualidad, la industria de alimentos ha experimentado un intenso proceso de

diversificación, el cual va desde empresas tradicionales pequeñas, caracterizadas por una

utilización intensiva de mano de obra hasta grandes procesos industriales altamente

mecanizados basados en el uso de una alta gama de tecnologias, empleadas en cada uno de los

diferentes procesos.

A pesar de la enorme diversidad de las industrias alimentarias, los procesos de fabricación

se dividen en la manipulación y el almacenamiento de materias primas, la extracción, la

elaboración, la conservación y el envasado (Berkowitz, s. f.-a).

Manipulacion y almacenamiento

La manipulación de las materias primas, los ingredientes usados en la elaboración y los

productos terminados es diversa. Actualmente se tiende a reducir al mínimo la manipulación

manual mediante la mecanización, procesos continuos y la automatización (Berkowitz, s. f.-a).

La manipulación mecánica puede abarcar el transporte interior autopropulsado con o sin

embandejación o la disposición en grandes sacos a granel, cintas transportadoras (que portan

remolacha, grano o fruta); montacargas de cubetas (con grano y pescado); transportadores de

tornillo sin fin (para los dulces, la harina, etc.); canal de descarga en alto (para descargar grano,

azúcar, o frutos secos y para el transporte de harinas).

El almacenamiento de materias primas es muy importante en industrias estacionales, como

por ejemplo: Para el refinado de azúcar, elaboración de cerveza y enlatado. Suele realizarse en

silos, tanques, bodegas y cámaras frigoríficas. El almacenamiento de productos terminados

varía en función de su naturaleza (líquidos o sólidos), y el método de conservación y envasado

pudiendo ser: suelto, en sacos de mayor o menor tamaño, en fardos y en cajas o botellas

(Berkowitz, s. f.-a).

El diseño de las instalaciones debe responder a las condiciones de manipulación y

conservación.

Extraccion

Para extraer un alimento específico de la fruta, los cereales o los líquidos, debe utilizarse

uno de los métodos siguientes: trituración, machacado o molienda, extracción por calor (directa

o indirecta), utilización de disolventes, secado y filtrado.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 23

La trituración, el machacado y la molienda suelen ser operaciones preparatorias; por

ejemplo, la trituración de los granos del cacao. En otros casos, pueden constituir el verdadero

proceso de extracción, como en la molienda de harina.

El calor puede utilizarse directamente como medio de preparación por extracción, como en

el caso del tostado (produccion del cacao, café); en la fabricación suele aplicarse de modo

directo o indirecto en forma de vapor (extracción de aceites comestibles).

Los aceites pueden extraerse con igual eficacia mediante la combinación y la mezcla de la

fruta triturada con disolventes, que serán eliminados con posterioridad a través de las

operaciones de filtrado y recalentamiento. La separación de productos líquidos se lleva a cabo

mediante la centrifugación (turbinas en la industria azucarera) o el filtrado a través de filtros

prensa en la elaboración de cerveza y la producción de aceites y grasas.

Tabla 1. Industrias alimenticias, materias primas y procesos.

Fuente: ((Berkowitz, s. f.-a)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 24

Procesos de fabricacion

Las operaciones efectuadas al elaborar alimentos son muy diversas y quedan definidas

únicamente tras el estudio individual de cada industria, si bien pueden mencionarse los

siguientes procedimientos generales: fermentación, cocción, deshidratación y destilacion.

La fermentación, que suele obtenerse mediante la adición de microorganismos a los

productos previamente preparados, se utiliza en las fábricas de cerveza, la industria de vinos y

bebidas alcohólicas y la fabricación de quesos.

La cocción interviene en muchos procesos de fabricación, como el enlatado y la

conservación de carne, pescado, verduras y frutas.

El secado de productos al sol, que se aplica a numerosas frutas tropicales, la deshidratación

puede efectuarse mediante la utilización de aire caliente (secadores fijos o túneles de secado),

por contacto (en un tambor secador calentado al vapor, como en la producción de café

instantáneo y té), o al vacío (a menudo combinada con filtrado).

La destilación se utiliza en la fabricación de bebidas alcohólicas. El líquido fermentado, es

vaporizado en un alambique que le permite separar el grano de la fruta. los vapores condensados

se recogen en forma de alcohol etílico.

Procesos de conservación

Es importante evitar el deterioro de los productos alimenticios, tanto por lo que se refiere a

su calidad, como al riesgo, más grave, de contaminación o peligro para la salud de los

consumidores. Hay cinco métodos básicos de conservación de alimentos.

1. Esterilización por radiación

2. Esterilización antibiótica

3. Acción química

4. Deshidratación

5. Refrigeración

Los tres primeros métodos dan lugar a la destrucción de la vida microbiana, mientras que los

dos últimos se limitan a inhibir su desarrollo.

Envasado

Entre los numerosos métodos de envasado de alimentos se encuentran: el enlatado, el

envasado aséptico y el envasado por congelación, en esta investigación, nos centramos en el

enlatado.

El proceso de enlatado consiste en introducir alimentos limpios, crudos o cocinados en parte,

pero no esterilizados intencionadamente, en una lata sellada con una tapa. Con posterioridad,

la lata se calienta, normalmente mediante vapor a presión, a una temperatura y por un período

de tiempo que permita la penetración del calor hasta el centro del recipiente, destruyendo la

vida microbiana. Después se enfría la lata al aire o en agua clorada, se etiqueta y se embala.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 25

3.2 FABRICACIÓN DE CERVEZA

Malteado: Los granos de cereal, normalmente de trigo o cebada, se sumergen en agua (1),

para que comiencen a germinar (2) y secarse con aire caliente (3), poco después (Los

Cervecistas, s. f.).

La tostación varía según el tipo de cerveza

Cerveza blanca: entre 50 y 80 grados

Cerveza negra: entre 100 y 120 grados

Dependiendo del grado de tostado conseguiremos maltas más claras u oscuras, que aportarán

el color de la cerveza.

Molienda: La cebada malteada pasa por un molino de rodillos en el cual el grano es partido,

lo que se busca es rasgar el material sin hacerlo polvo, para que el cocimiento sea más fácil,

gracias a este tipo de rodillos se puede mantener íntegra las cascaras de cebada y sin que tenga

partículas de harina adheridas ya que más adelante serán utilizadas en el proceso de filtración

del mosto, y si las cascaras fueran muy molidas, la filtración seria mas difícil extrayéndose

además sustancias amargas, que pueden provocar un gusto desagradable (Denisse, 2011).

Mezcla y Maceración: mezcla con agua a temperatura adecuada (50°C), para extraer el

azúcar del grano y obtener así un mosto dulce. El agua es el ingrediente mayoritario con más

de un 90% del producto, por lo que la duración y temperatura durante el proceso influirá

bastante en el tipo de cerveza final (Los Cervecistas, s. f.).

Filtración del grano: el resultado de la maceración debe ser filtrado convenientemente para

que quede un mosto limpio libre de impurezas que perturben la fermentación. Este proceso

consta de varias etapas.

Una de las formas más comunes de llevar a cabo la primera filtración (separar el líquido de

la parte solida) es utilizar un filtro o rejilla inferior (diámetro de 2,2 a 2,8mm), formada por una

lámina metálica a modo de tamiz situada en la salida inferior de la cuba (inviahobby, 2014).

Figura 26. Filtrado del grano

Coccion: Una vez filtrado el liquido el mosto, entra a una camara donde se adhiere lupulo

al proceso y se lo pone a hervir. Mediante este proceso se logra esterilizar el mosto, destruir las

enzimas y mejorar la estabilidad colloidal de proteinas y taninos. Este proceso de Coccion dura

unas dos horas, y debe ser una Coccion fuerte, el mosto debe entrar en fase de ebullicion

constante. Después de la cocción lo que requiere un nuevo filtrado ya sea por centrifugación o

membranas.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 26

Fermentacion, maduracion y filtración de la levadura: El liquido obtenido debe ser

enfriado rápidamente y puesto a fermentar mediante la adición de las levaduras seleccionadas

para ello. Finalizado este último proceso, la cerveza ya elaborada se clarifica por filtrado

(Hesen, 2015). Para eliminar las levaduras debemos usar filtros cuya malla este por debajo de

los 0,5 um (los filtros de 1 o 2 um ayudan a clarificar la cerveza, mas no a eliminar la cantidad

de levaduras presentes) .(A, s. f.)

Si fuera necesario a la adición de gas carbónico, su envasado y pasteurización. A lo largo de

todo el proceso se añaden los coadyuvantes necesarios en la etapa correspondiente.

Embotellado: De aquí pasa a la llenadora de botellas, donde se busca envasar la cerveza a

un nivel fijo dentro de las botellas en las mejores condiciones asépticas posibles, con la menor

agitación para eliminar la pérdida de gas carbónico, sin aumento de temperatura y sin inyección

de aire.

Figura 27. Proceso (a) clasico, (b) industrial, de elaboracion de cerveza

3.3 ELABORACION DE ACEITES Y GRASAS

Las semillas que más se utilizan en la extracción de aceite son, en orden de importancia: la

soja, el cacahuete, el algodón, lino, girasol y colza. En nuestro país, el aceite de semilla más

consumido, con diferencia, es el de girasol. Una vez que los aceites son extraídos de las

semillas, necesitan un proceso de refinamiento para mejorar las condiciones de conservación y

nutricionales, ya que algunas semillas contienen una serie de sustancias denominadas

antinutrientes que pueden llegar a ser tóxicas (MiRiego, 2017).

Limpieza: las semillas pasan através de separadores magnéticos para eliminar cualquier

fragmento de metal que pudieran contener por flotación, por aire, etc. El secado de semillas

generalmente se lleva a cabo en cilindros giratorios perforados atravesados por aire caliente.

(CHAVARREA & ANDRADE, 2012).

Descascarillado. Cuando sea necesario la separación de las cascaras se realiza por flotación

en varias etapas. Este tipo de separación se recomienda para producir aceite de alta calidad y

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 27

aumenta la tasa de extracción a menores presiones. Algunas semillas son solo descascarilladas

parcialmente eliminándose las particulas de mayor tamaño. De esta forma se ayuda a la rotura

de las paredes celulares a presiones no mucho más altas que para las semillas descascarilladas.

Trituración/Molienda: Las semillas se convierten en una pasta o harina al ser molidas

pasándolas, generalmente, a través de rodillos estriados o con tipos especiales de molinos de

martillo. Así se consigue una rotura de la pared celular, lo que expone el aceite localizado en el

interior de la célula (CHAVARREA & ANDRADE, 2012).

El resultado de la molienda se somete a extraccion por presión en una prensa hidráulica o en

prensas de tornillo. En general la prensa de tornillo, sencilla o doble, más moderna extrae mayor

cantidad de aceite. Posteriormente se eliminan las impurezas "gruesas" en un tamiz vibratorio

y el abrillantamiento final se obtiene por filtracion.

Refinado

Desglomado: El desgomado reduce el contenido de fosfátidos en algunos aceites crudos

(soya, girasol, colza, etc.)

Neutralizado: Los ácidos libres contenidos en el aceite pueden ser neutralizados con

alcalinos. La mayoría de los aceites pueden ser neutralizados "físicamente" en el desodorizador

y por consiguiente el tratamiento alcalino se vuelve innecesario.

Blanqueamiento: Durante esta operación la mayoría de pigmentos colorantes son

removidos por absorción en tierra de blanqueo.

Desodorizacion: El olor y el sabor son removidos bajo condiciones especiales (alta

temperatura y vapor inyectado).

Figura 28. Proceso de produccion de aceite vegetal

3.4 ELABORACION DE CEREALES – FABRICACION DE LA MASA

Recolecta, Consolidacion y almacenamiento: Los cereales se cultivan en explotaciones

agrarias y se trasladan a silos con elevador. Son transportados en camión, por ferrocarril, en

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 28

barcazas o buques en función de la ubicación de la explotación y del tamaño y el tipo de

almacén. Los silos con elevador se utilizan para recoger, clasificar y almacenar productos

agrarios. Los cereales se separan de acuerdo con su calidad, su contenido en proteínas, su

humedad y otros factores. Los silos con elevador contienen depósitos, tanques y otros

receptáculos con cintas transportadoras continuas verticales y horizontales. Ambas constan de

cubetas; las primeras, para transportar el cereal hasta las bandejas de pesado y, las segundas,

para la distribución del cereal en los depósitos.

Molienda: La molienda consta de una serie de operaciones que consisten en la trituración

de los cereales para obtener fécula o harina, normalmente del trigo, la avena, el maíz, el centeno,

la cebada y el arroz. El producto en bruto se muele y se criba hasta que se alcanza el tamaño

deseado. Habitualmente, la molienda comprende las fases siguientes: entrega del cereal en bruto

en el silo de la fábrica, limpieza y preparación del cereal, molienda del cereal y clasificación

por tamaño y parte, empaquetado de la harina, la fécula y los subproductos obtenidos para su

distribución comercial o su transporte a granel destinado a la utilización en diversas

aplicaciones industriales (Berkowitz, s. f.-b).

Produccion de pan: La producción de pan, copos de cereal y otros productos de panadería

comprende las fases siguientes: combinación de los ingredientes primordiales, producción y

tratamiento de la masa, formación del producto, horneado o tostado, refrigeración,

empaquetado, introducción en cajas, paletización y transporte final.

Las materias primas se almacenan en depósitos y tanques. Algunas se manejan en grandes

sacos. Los materiales se transportan a las áreas de elaboración utilizando transportadores

mecánicos, bombas o métodos de manipulación manual.

Figura 29. Procesamiento de la harina de trigo

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 29

Figura 30.. Linea de procesamiento de cereales

Tabla 2. Funciones de cada una de las maquinas para procesar cereal

Fuente: («Línea de procesamiento de cereales para el desayuno molino de arroz inflado-Máquinas de aperitivos-

Identificación del producto», s. f.)

3.5 ELABORACION Y REFINO DE AZUCAR

Preparación: Triturar la caña para facilitar el proceso de molienda.

Extracción (molienda): Se comprime la fibra de la caña en los molinos para extraer la

sacarosa. Se agrega ácido fosfórico para facilitar la reacción entre materia orgánica y

floculantes. El material remanente (bagazo) se convierte en el primer subproducto del proceso

y se utiliza como combustible en las calderas para generar vapor y derivarlo a producir

electricidad.

Filtración: El jugo que se extrae en la molienda contiene bagacillo. Se pasa por un filtro, el

bagacillo se recircula y el jugo libre de éste se lleva a sulfatación.

Sulfatación: El jugo se mezcla con dióxido de azufre para inactivar a los no azucares

(polifenoles y amino-compuestos).

Alcalización: El jugo se mezcla con Cal para que reaccione con los fosfatos y forme los

fosfatos tricálcicos.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 30

Clarificación: El jugo obtenido en la etapa de molienda es de carácter ácido (pH: 5,2). Se

trata con lechada de cal, la cual eleva el pH con el objeto de minimizar las posibles pérdidas de

sacarosa. La cal también ayuda a precipitar impurezas orgánicas o inorgánicas que vienen en el

jugo y para aumentar o acelerar su poder coagulante, se eleva la temperatura del jugo encalado

mediante un sistema de tubos calentadores.

La clarificación del jugo por sedimentación; los sólidos no azúcares se precipitan en forma

de lodo llamado cachaza y el jugo claro queda en la parte superior del tanque. Este jugo sobrante

se envía antes de ser desechada al campo para el mejoramiento de los suelos pobres en materia

orgánica.

Evaporación: Se comienza a evaporar el agua del jugo. El jugo claro que posee casi la mitad

composición del jugo crudo extraído (con la excepción de las impurezas eliminadas en la

cachaza) se recibe en los evaporadores con un porcentaje de sólidos solubles entre 10 y 12 % y

se obtiene una meladura o jarabe con una concentración aproximada de sólidos solubles del 55

al 60 %. Este proceso se da en evaporadores de múltiples efectos al vacío, celdas de ebullición

dispuestas en serie. El jugo entra primero en el pre evaporador y se calienta hasta el punto de

ebullición. En el proceso de evaporación se obtiene el jarabe o meladura. La meladura es

purificada en un clarificador. Se elimina un 80% del agua contenida en el jugo.

Cristalización: Se realiza en los tachos, que son recipientes al vacío de un solo efecto

incorporando previamente núcleos de sacarosa ya hechos. El material resultante que contiene

líquido (miel) y cristales (azúcar) se denomina masa cocida.

Centrifugación: La masa pasa por las centrífugas, en las cuales los cristales se separarán

del licor madre. La miel que sale de las centrifugas se bombea a tanques de almacenamiento

para luego someterla a evaporaciones y cristalizaciones en los tachos. Luego de tres

cristalizaciones sucesivas se obtiene miel final que se retira del proceso y se comercializa como

materia prima para la elaboración de alcoholes.

Secado: El azúcar húmedo se transporta por elevadores y bandas para alimentar las

secadoras que son elevadores rotatorios en los cuales el azúcar se colocan en contacto con el

aire caliente que entra en contracorriente. El azúcar debe tener baja humedad, aproximadamente

0,05 %, para evitar los terrones.

Enfriamiento: El azúcar se seca con temperatura cercana a 60 ºC, se pasa por los enfriadores

rotatorios inclinados que llevan el aire frío en contracorriente, en donde se disminuye su

temperatura hasta aproximadamente 40-45ºc para conducir al envase.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 31

Figura 31. Procesamiento de la caña de azúcar

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 32

4 INDUSTRIA FARMACEUTICA

En la Industria Farmacéutica es común la necesidad de disminuir el tamaño de los elementos sólidos

con los cuales se realizan diferentes productos. Dependiendo del tipo de solido a tratar o del resultado

esperado se tiene el uso de diferentes equipos de molienda Figura 13.

Figura 32. Tipos de Molinos I.F

A continuación, se muestra algunos equipos utilizados la industria farmacéutica.

4.1 MOLINO FINO DE IMPACTO.

El molino fino de impacto que se indica en la Figura 14. es un versátil pero simple sistema de reducción

de tamaño consiguiendo una finura del producto final en el rango de 50 μm a aprox. 5 mm. Ya que

cuenta con los elementos de pulido adaptables a varias dimensiones de sólidos. (Micron, 2018)

Figura 33. Molino fino de impacto

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 33

4.2 MOLINO DE DISCOS VIBRATORIO.

El molino (Figura 16) se utiliza para moler

materiales como: minerales, escorias,

plantas, carbón, etc. Mediante el uso de un

equipo de molienda (Figura 15.)

compuesto por disco, anillo y recipiente se

da la trituración por medio de un efecto de

presión, impacto y fricción.

Figura 34 Equipo de Molienda (Retsch)

Funcionamiento:

Figura 35 Molino de El plato rota horizontalmente hasta 1500 rpm, la fuerza centrífuga ejerce un

discos vibratorio efecto de presión sobre el material generando fuerzas impacto y fricción que

(Retsch)

ayudan a la pulverización del material.

4.3 MOLINOS DE IMPACTO.

Este molino (Figura 17) es utilizado para la obtención de minerales en

pequeñas dimensiones para el uso directo o para un utilizar en un

proceso de molienda en menor escala.

Figura 36 Molino de impacto

Funcionamiento:

Como se observa en la Figura 17. el material ingresa por la

parte superior del molino y mediante un disco giratorio

equipado con garras o placas (2) se transporta el material

para impactar con unas mandíbulas rompedoras (1) las

cuales trituran al material en dimensiones más pequeñas,

dejando caer por la parte inferior el material triturado.

Figura 37. Funcionamiento Molino de Impacto

(Media)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 34

4.4 MOLINO DE ROTOR.

El rotor de la trituradora muele el material a través de una pantalla.

Usando una pantalla de la escofina o del agujero. En todas partes, la gama

de tallas de la partícula y la intensidad del machacamiento son

gobernadas por velocidad del rotor, mientras que el límite superior del

tamaño de partícula es dictado por el tamaño de pantalla. (MedicalEXPO)

Funcionamiento:

La trituración en el molino de impacto de rotor se realiza por efectos de

choque y cizallamiento. El material alimentado pasa por la tolva cayendo

en la parte central de la cámara de molienda. Allí es triturado por el rotor,

la pieza molturadora y los tamices insertables. Figura 38 Molino de rotor

El material pasa hacia el recipiente colector apenas alcanza un tamaño

de grano menor que la abertura de malla del tamiz.

4.5 MOLINO DE MARTILLO.

Los molinos de martillo de laboratorio

(Figura 19) se utilizan para triturar una gran

variedad de materiales blandos, semiduros y

duros, como, por ejemplo, cereales,

especias, semillas, vegetales, plásticos,

resinas, minerales, tierras, piedras, carbón,

etc. con un tamaño de partícula de entrada

de 15 mm a 20 mm. (FILTRA)

Figura 39 Molino de Martillo

Funcionamiento:

La alimentación se realiza mediante una tolva situada en la parte superior y puede dosificarse

manualmente mediante una tajadera. La puerta dispone de un cierre rápido con micro de

seguridad que detiene el giro de los martillos en caso de apertura de la misma.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 35

En el interior (Figura 20), los 3 martillos están construidos con acero inoxidable anti-desgaste

AISI 410. El equipo incluye una criba fácilmente intercambiable con perforaciones estándar

desde Ø 0,5 a 6 mm. (FILTRA)

Figura 40 Interior Molino de Martillo

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 36

5 BIOMASS GRINDERS, MILLERS, CHIPPERS, AND PELLETIZERS

La biomasa de origina a partir de residuos, son un subproducto de las actividades

madereras, es madera que ya no se la puede comercializar, de la misma forma se genera

después de las cosechas. La recuperación de la leña que será utilizada como biomasa, permite

una mejora recuperación del suelo de los bosques, pero esto no es un problema. (The Seneca

Family of Companies, s. f.)

Dentro de las principales consideraciones el tamaño de partícula ha sido muy

importante para el procesamiento, el método as efectivo de manejo de solidos desde el pasado

y durante muchos años en la actualizada ha estado relacionado con el uso de equipos de grandes

escalas con unos costos de inversión y necesidades energéticas elevados.(Group companies

Gericke, s. f.)

El tamaño y la forma de las partículas es uno de los principales problemas para la

manipulación y transporte físicamente de la materia prima de la biomasa.

La densidad es la masa de material en este caso de la biomasa, en un volumen dado. Un sencillo

ejemplo es la diferencia entre dos piezas de idéntico tamaño de la madera, uno de pino y otro

de roble. El pino es mucho menos denso y contiene menos energía, mientras que el roble es

más denso y contiene más energía. Sin embargo, el roble libera energía durante un tiempo

mayor. Hay menos superficie, a nivel microscópico, en el roble más denso, por las reacciones

que se producen. Con la disminución del área superficial, la exposición de la biomasa al

oxigeno se reduce y la velocidad de reacción del material se reduce. Por lo tanto, al igual que

con el tamaño de particula.

Figura 41 Densidad de partícula y velocidad de reacción

5.1 MOLINO DE MARTILLOS

Este molino dispone de rotores de alta velocidad, martillos que golpean esencialmente la biomasa

aparte hasta que se ajuste a través de aberturas de una pantalla de metal. El tamaño de la

abertura de determina el tamaño final de la biomasa procesada. Estos sistemas tienen un alto

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 37

rendimiento y son muy fáciles de manejar, pero también generan altas cantidades de ruido, y

polvo. Para poder mantener la velocidad de rotación como los martillos golpean la biomasa

requieren que los rotores sean impulsados por motores eléctricos de alto amperaje o motores

diésel de gran tamaño. (Joel Tallaksen, s. f.)

5.2 TRITURADORA

Una mejor solución para materias primas húmedas, densas, o fibrosas puede ser una

trituradora. Aunque a menudo se agrupan con amoladoras, trituradoras tienden a ser de baja

velocidad, las unidades de alto torque que tienen grandes dientes para separar material. Estas

unidades tienen grandes motores que están conectados engranajes de reducción hidráulica o

con al rotor de trituración con el fin de generar la fuerza necesaria para el procesamiento de

material resistente. Grandes trituradoras industriales son capaces de romper cualquier cosa de

tocones de carrocerías de automóviles. Ellos son mucho más silenciosos que los molinos

molino de martillos, debido a la baja velocidad de rotación y la ausencia de golpes de martillo

sobre el material. el funcionamiento a baja velocidad también reduce la creación de partículas

de polvo. Las principales desventajas de trituradoras son el rendimiento relativamente bajo y

una flexibilidad limitada en la alteración del tamaño de partícula final.(Joel Tallaksen, s. f.)

“Generalmente la biomasa se reduce a 5 pulgadas con una trituradora horizontal y se

carga directamente en los camiones antes de la entrega” (The Seneca Family of Companies,

s. f.).

Figura 42 Trituradora Horizontal

Las pantallas están específicamente diseñadas para permitir el tamaño de partícula requerido para la

obtención de un producto final requerido.

5.3 DENSIFICACIÓN

La materia prima de la biomasa en bruto como tal son barras de bosque y residuos de la construcción

maderera, son formas irregulares, con una baja densidad energética y que contienen grandes

cantidades de humedad, y su transporte no es fácil.(Washington Satate University, 2012)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 38

La densificación de la biomasa hace referencia a la compresión de aserrines y astillas para la creación

de gránulos, biocombustibles solidos que proporcionan una calidad consistente, bajo contenido de

humedad, alta energía. La densificación aumenta la densidad de energía de la biomasa en

aproximadamente un 10 a 15 porciento, de modo que se genera más calor por unidad de granulo

quemado, que si la misma cantidad de madera en bruto fuese quemada.(Washington Satate

University, 2012)

5.4 PELLETS

La biomasa utilizada para la elaboración de pellets de madera se obtiene de una corriente de

residuos de biomasa establecidos como aserrín de fábricas, leños de pino infestados con plagas, o

residuos de madera limpia de la construcción de muebles. La mayor parte de la materia prima utilizada

para la elaboración de pellets proviene de los residuos de la tala y molinos. (Washington Satate

University, 2012)

El tipo de materia prima determinara la cantidad de molienda y secado necesario antes del proceso de

acondicionamiento. Si un material de alimentación no está en un estado crudo, en el caso de maderas

ya procesadas y recuperadas, solo es necesario la molienda y secado mínimo de requerirlo.

(Washington Satate University, 2012)

Debido a la variabilidad de las materias primas y las técnicas de producción de propiedad de los

fabricantes individuales, pellets de madera se definen por su fuente de materia prima, densidad, los

niveles de humedad y contenido de cenizas y luego se clasifican como Premium, Standard o utilidad.

Esta información ayuda a los consumidores a entender qué esperar de los pellets que compran para

calentar sus hogares, negocios o escuelas. (Washington Satate University, 2012)

Figura 43 Pellet

5.4.1 Fabricación de pellet

Pellets de combustible se pueden fabricar a partir de varios tipos de materias primas de

biomasa, a partir de la planta del maíz, maderas duras. Biomasa bruta se densifica para aumentar el

contenido energético de la biomasa por unidad de peso para que pueda competir con el petróleo,

propano y otros combustibles.

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 39

5.4.2 Proceso de densificado de biomasa

La alimentación de la carga de el secador.

Moler al tamaño requerido

Acondicionamiento de la mezcla, que implica la reducción de la humedad de la materia prima

para el uso eficiente con el equipo de pellet.

Pelletisado, enfriamiento y cribado de los gránulos.

Envasado del producto para almacenamiento, el transporte y la venta.

(Washington Satate University, 2012)

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 40

6 BIBLIOGRAFÍA

Esc. Secundaria Tecnica. (s.f.). AGLAFER. Obtenido de https://aglafer.wordpress.com/bimestres-

3/tareas/reciclado-de-vidrio-papel-y-plastico/

29, E. S. (s.f.). AGLAFER. Obtenido de https://aglafer.wordpress.com/bimestres-3/tareas/reciclado-

de-vidrio-papel-y-plastico/

China mining machinery manufactured and export base. (s.f.). Obtenido de

http://www.jembala.eu/products/criba-de-alta-frecuencia.html

China mining machinery manufactured and export base . (s.f.). Obtenido de

http://www.jembala.eu/products/trituradora-de-martillos.html

China mining machinery manufactured and export base . (s.f.). Obtenido de

http://www.jembala.eu/products/maquina-de-separacion-magnetica.html

China mining machinery manufactured and export base . (s.f.). Obtenido de

http://www.jembala.eu/products/fx-series-hidrociclon.html

China mining machinery manufactured and export base . (s.f.). TKM. Obtenido de TKM :

http://www.jembala.eu/contact.html

China mining machinery manufactured and export base . (s.f.). TKM. Obtenido de

http://www.jembala.eu/products/py-trituradora-de-cono.html

China mining machinery manufactured and export base. (s.f.). TKM. Obtenido de

http://www.jembala.eu/products/pf-trituradora-de-impacto.html

Cnina mining machinery manufactured export and base . (s.f.). Obtenido de

http://www.jembala.eu/products/molino-de-bolas.html

Dirección de Minería de San Juan. (s.f.). Minerìa extractiva: Talco. Obtenido de

http://serviciosmineria.sanjuan.gov.ar/recursos/min_extract_pdf/Talco.PDF

FILTRA. (s.f.). FILTRA VIBRACION. Obtenido de http://filtra.com/ares-molinos-de-

laboratorio/#1492765732610-c66742b9-d56f

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 41

Galicia, A. J. (2011). Proceso Industrial de la plata. Obtenido de

http://procesoindustrialdelaplata.blogspot.com/

Garcia, D. (13 de abril de 2015). Obtenido de https://es.linkedin.com/pulse/aplicaciones-del-molino-

de-tres-rodillos-en-la-daniel-garc%C3%ADa

Garcìa, M. (s.f.). Tecnologia de Cereales. Obtenido de

http://www.ugr.es/~mgroman/archivos/TC/mat.pdf

Gonzàlez, R. (2012). Reciclado de plasticos. Obtenido de https://twenergy.com/a/reciclado-de-

plasticos-542

Hilbay Rocìo, C. S. (2016). REINGENIERÍA EN LOS PROCESOS DE SECADO, MOLIENDA Y TAMIZADO DE

PLANTAS AROMÁTICAS PARA MEJORAR LA CALIDAD DE LOS DERIVADOS, CASO: EMPRESA

JAMBI KIWA. Obtenido de

http://revistadigital.uce.edu.ec/index.php/RevFIG/article/view/1424

Media, N. S. (s.f.). NUBA Sreening Media. Obtenido de http://www.nubasm.com/producto-cribado-

clasificacion-aridos/repuestos-para-trituradoras/repuestos-molinos-de-impacto/

MedicalEXPO. (s.f.). MedicalEXPO. Obtenido de http://www.medicalexpo.es/prod/hosokawa-

micron/product-121694-

845438.html?utm_source=ProductDetail&utm_medium=Web&utm_content=SimilarProduct

&utm_campaign=CA

Micron, H. (2018). Hosokawa Micron Ltd. Obtenido de

https://www.hosokawa.co.uk/product/ultraplex-upz-fine-impact-mill/

Mompotès, S. (2015). Etapas del proceso industrial del chocolate. Obtenido de

https://es.slideshare.net/SoleyMomptes/etapas-de-el-proceso-industrial-del-chocolate

NEUE HERBOLD. (s.f.). Direct Industry. Obtenido de http://www.directindustry.es/prod/neue-

herbold-maschinen-u-anlagenbau-gmbh/product-50063-396385.html

NEUE HERBOLD. (s.f.). Direct Industry. Obtenido de http://www.directindustry.es/prod/neue-

herbold-maschinen-u-anlagenbau-gmbh/product-50063-396387.html

2018 MOLINOS, TRITURADORES Y SISTEMAS DE CRIBADO

Pág. 42

Retsch. (s.f.). Retsch Milling Sieving Assisting. Obtenido de

https://www.retsch.es/es/productos/molienda/molinos-de-discos/

Roman, M. G. (s.f.). Tecnologia de Cereales . Ciencia y Tecnologia de los alimentos .

Romàn, M. G. (s.f.). Tecnologia de Cereales . Ciencia y tecnologia de los alimentos .

SME. (s.f.). Obtenido de http://echanetwork.eu/solutions/planta-de-procesamiento-de-caliza.html

SME. (s.f.). Obtenido de http://echanetwork.eu/solutions/planta-de-procesamiento-de-caolin.html

SME. (s.f.). Obtenido de http://echanetwork.eu/solutions/planta-de-procesamiento-de-arena-de-

silice.html

Talavera, A. (2017). Planta de procesamiento de talco. Obtenido de https://prezi.com/4knlh-

bozdn_/planta-de-procesamiento-de-talco/

Esc. Secundaria Tecnica. (s.f.). AGLAFER. Obtenido de https://aglafer.wordpress.com/bimestres-

3/tareas/reciclado-de-vidrio-papel-y-plastico/

29, E. S. (s.f.). AGLAFER. Obtenido de https://aglafer.wordpress.com/bimestres-3/tareas/reciclado-

de-vidrio-papel-y-plastico/

China mining machinery manufactured and export base. (s.f.). Obtenido de