Documentos de Académico

Documentos de Profesional

Documentos de Cultura

03 - Estaciones Verificación y Error Proofing Jun14

Cargado por

jorgesalgDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

03 - Estaciones Verificación y Error Proofing Jun14

Cargado por

jorgesalgCopyright:

Formatos disponibles

Quality & Industrial Performance

ESTACION DE VERIFICACION

&

VERIFICACION DE DISPOSITIVOS A

PRUEBA DE ERROR

El Sistema Construir con Calidad en la Estación de Trabajo a través

de la prevención, detección y contención de problemas

Esta presentación fue desarrollada por General Motors Corporation Global Purchasing & Supply Chain y PSA Supplier Development.

Todos los derechos reservados. El material de esta presentación no puede ser reproducido en ninguna forma, método o para

cualquier propósito, sin el consentimiento escrito de General Motors Global Purchasing & Supply Chain o PSA Supplier Development

PSA GM Purchasing & Logistic Committee 1

ESTACION DE VERIFICACION

CONTROL Y VERIFICACION DENTRO DEL PROCESO

Satisfaga a su cliente. . .

Acepte

No Haga un Defecto!

Envíe

Resuelva Problemas a través del Trabajo

en Equipo!

PSA GM Purchasing & Logistic Committee 2

ESTACION DE VERIFICACION

Introducción

PROPOSITO: ALCANCE:

• Mejorar la calidad a la primera vez • Operaciones de Manufactura

(FTQ) y la Capacidad del Proceso

• Areas de Ensamble

• Alertar a los miembros del equipo

• Cualquier lugar donde la

sobre cambios en el proceso y saber

contención o inspección 100%

a quién y cuando llamar por ayuda.

sea implementada.

• Obtener el soporte apropiado para

resolver problemas cuando ocurren.

• Prevenir la salida de defectos.

• Comprometer a los miembros del RESPONSABILIDAD:

equipo en la Resolución de • Dueño del proceso

Problemas para alcanzar las metas Gerencia de Manufactura

de mejora.

• Soporte de Manufactura, Ingeniería,

• Asegurar la retroalimentación a los Materiales y Gerencia de Calidad.

clientes aguas abajo.

PSA GM Purchasing & Logistic Committee 3

ESTACION DE VERIFICACION

BENEFICIOS:

• Al final, disminución del número de partes defectuosas, mejora la Calidad a la

Primera Vez de la planta, el “Direct Run” y disminuye los costos, mientras que

se provee un mejor producto al cliente.

• Establece vías de comunicación estándar entre operaciones, departamentos y

clientes.

• Incrementa la satisfacción del cliente.

PSA GM Purchasing & Logistic Committee 4

ESTACION DE VERIFICACION

Estrategia de Estación de Verificación, Qué estamos buscando?

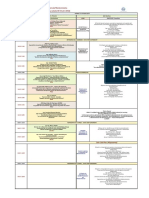

Item Requerimiento Criterio del Requerimiento

1) Estrategia Estación de Verificación (EV) es definida bajo procedimientos e

instrucciones que contiene la selección temporal y permanente del lugar de la

EV, lineamientos de límites de alarma y definición del proceso de

escalamiento.

2) La verificación del 100% de las características está definida y las Estaciones

Un sistema implantado enfocado en de Verificación son desarrolladas de acuerdo a los requerimientos de trabajo

Construir con Calidad (Building Quality), a estandarizado.

VS1 través de la prevención, detección y 3) Los reclamos de los clientes deben estar siempre incluidos en la Estación

contención de las anomalías. de Verificación.

4) Todas las estaciones de verificación temporales y permanentes que son

requeridas por los clientes estén implementadas.

5) Criterios de salida están definidos y aprobados por calidad para remover la Estación

de Verificación temporal.

6) Impacto de EV en la capacidad de la línea

Criterio de Requerimiento

1 – páginas 6-18

2 – páginas7/12

3 – páginas 10-18

4 – páginas 11

5 – páginas 11

6 – páginas12

Auditor hints – páginas 19

Next Requirement

PSA GM Purchasing & Logistic Committee 5

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

ESTACION DE

VERIFICACION

Definición: El sistema de Construir con Calidad en la Estación de Trabajo a

través de la prevención, detección, y contención de los problemas.

PSA GM Purchasing & Logistic Committee 6

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

ESTACION DE VERIFICACION (EV) DESCRIPCION:

• Una Estación de Verificación es un proceso que nos mantiene enfocados en

Construir con Calidad en la Estación a través de la retroalimentación del proceso.

Esto se logra a través de:

• Un operador de una Estación de Verificación evalúa cada parte utilizando un

proceso estandarizado de inspección de proceso y retroalimenta al Equipo.

• 100% de las pruebas en la línea o en el final de las mismas pueden ser

consideradas como parte de un mecanismo de retroalimentación a través de

señales de audio / visual, para informar al equipo que hay un problema. Los

datos y/o códigos de falla, tales como tres piezas defectuosas en una fila, cinco

en una hora, con límite de alarma de "1" son indicativos que es necesario la

revisión y corrección del proceso.

• El uso de gráficas de variables CEP y notificación para condiciones fuera de

control

PSA GM Purchasing & Logistic Committee 7

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

ESTACION DE VERIFICACION (EV) DESCRIPCION:

• Funciones de Tiempo Completo

• Previene el flujo de discrepancias de calidad más allá de la EV al detectar y

resolver problemas inmediatamente.

• Discrepancias identificadas para corrección

• Los datos enfocan a los Equipos en un Procesos de Solución de Problemas

con Soporte de la Dirección

• El Rendimiento es monitoreado con base en indicadores internos

• Comprueba que la Estación de Verificación está funcionando

• Gestión del Proceso de Verificación

• EV es calibrada con datos “Aguas Abajo”

PSA GM Purchasing & Logistic Committee 8

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

ROLES Y RESPONSABILIDADES DE LA ESTACION DE VERIFICACION

Operador de la Estación de Verificación

• Realiza chequeos de calidad.

• Reacciona ante las no-conformidades.

• Inicia el escalamiento cuando se alcanzan los límites de alarma.

Ingeniero, Supervisor y Mantenimiento

• Soportan las Alarmas de las Estaciones de Verificación para las discrepancias

identificadas.

Gerente de Planta (Director de Manufactura)

• Responsable del Proceso de Estación de Verificación.

• Desarrolla y promueve la resolución de problemas y los Poka Yokes.

• Asiste a una revisión diaria (Recorrido Diario) de Estación de Verificación.

• Facilita el soporte al equipo para asegurar el funcionamiento del proceso.

Soporte del Gerente de Calidad

• La reunión de Recorrido Diario a las Estaciones de Verificación.

• Resolución de Problemas y seguimiento.

PSA GM Purchasing & Logistic Committee 9

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

CUAL ES EL PROPOSITO DE UNA ESTACION DE VERIFICACION?

• Las Estaciones de Verificación chequean si el proceso está funcionando en dar

resultados para lo que fue diseñado

• Proveen los medios a través de un sistema de alarma para direccionar

preocupaciones de mayor prioridad del cliente (Tipos de defectos - PRR).

También enfocar la atención a las frecuentes no-conformidades de baja

severidad (ej. suciedad, quemados, rebabas, piel de naranja, etc.)

• Mejorar el proceso al comprometer inmediatamente al Equipo en la resolución de

problemas a medida que los defectos ocurren.

PSA GM Purchasing & Logistic Committee 10

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

ESTACION DE VERIFICACION TEMPORAL O PERMANENTE?

• EV puede ser Temporal de manera de contener el problema (incluye reclamos del

cliente) hasta que todas las acciones han sido implementadas y validadas o

Permanente (alto riesgo, alto NPR, baja capacidad debido a causas comunes,

requerido por el cliente). En ambos casos la organización debe tener un

procedimiento establecido para definer una EV.

• Criterio de Salida para EV Temporal debe estar escrito en el procedimiento de EV,

así como también:

• Incluir elementos claros y medibles

• Priorice y sea específico con las no conformidades a registrar

• Requiere documentos que demuestren las acciones correctivas tomadas son

permanentes.

• Demostrar que las acciones correctivas fueron efectivas.

• Estar aprobado por el Departamento de Calidad

PSA GM Purchasing & Logistic Committee 11

ESTACION DE VERIFICACION

Descripción, Roles, Responsabilidad

DONDE SE UBICAN LAS ESTACIONES DE VERIFICACION?

• Puntos en el proceso u operación donde exista:

• Alto riesgo (Características Criticas, Impacto a la Producción)

• Pobre FTQ

• Alto RPN

• Requerido por el cliente o por reclamos

• Características de Pasa no Pasa

• Baja capacidad (Ppk, Cpk). Cualquier operación relacionada a un

característica especial con un Cpk o Ppk por debajo de 1.33 o una

característica estándar con un Cpk o Ppk por debajo de 1.00 requiere

inspección 100%

• Entre departamentos o distintos procesos en donde la causa se origina.

• El impacto potencial de EV en la capacidad de la línea (Tiempo de ciclo de EV

versus Takt Time) debe ser verificado antes de su implementación. La

organización debe asegurarse que la capacidad del processo no se vea afectada

por la EV a través de la asignación de recursos respectivos (hombres, máquina,

material, método)

PSA GM Purchasing & Logistic Committee 12

ESTACION DE VERIFICACION

Establecimiento de la EV:

First Time Quality -FTQ

100%

Fallas 1 Fallas 2 Fallas 3 Fallas 4

70%

OP 10 EV OP 20

tiempo

Análisis de Causa Raíz,

Acciones Correctivas

PSA GM Purchasing & Logistic Committee 13

FLUJOGRAMA Mover Características especiales para procesos to

criticos y/o características de mayor riesgo

ESTACION DE

VERIFICACIÓN Características especiales definidas

por el Cliente

Características especiales definidas por

la Organización

(Ejemplo) • Plano

• AMEFD

• Alto NPR/Severidad

• Cp/Cpk<1.33

• AMEFP • Alto Impacto

• Plan de Control Proceso • PRR

Inspección de Muestras

Con Xbar-R, Cp/Cpk, P-Chart

Capabilidad Suficiente

Cp/Cpk < 1.33

P-Chart fuera de

límite de control?

Pobre Capabilidad

Iniciar Estación de Verificación

Inspección100%

Con Hoja de Conteo (Tally sheet )

+ Limite de Alarma

Pobre Capabilidad

No está fuera del límite de

Alarma

Cp/Cpk >= 1.33

P-Chart dentro del Límite de

control?

PSA GM Purchasing & Logistic Committee 14

DIAGRAMA DE PROCESO

OP 10 OP 20 EV

Retroalimentación (Ejemplo)

OP 50 OP 40 OP 30

Auditoría de

EV CARE Compuerta

Retroalimentación

Garantía Cliente Enlace

Estación(es) de Verificación puede estar localizada en cualquier parte del proceso.

Alarma & Escalamiento debe estar aplicado en cada paso del proceso.

PSA GM Purchasing & Logistic Committee 15

ESTACION DE VERIFICACION

Relaciones Aguas Arriba y Aguas Abajo (Ejemplo)

La visión para el

El retroalimentar genera C.A.R.E es

cambios en los procesos y las

“No conseguir

tareas de trabajo estandarizado

Al retroalimentar se nada”

genera reacciones aguas

arriba

Construir con

Calidad

en la Estación 100% en Línea/

Andon Control de Línea

Final

EV Línea Final

Soportar al C.A.R.E

operador al reducir

Encuentra lo que V.O.C.

la variación

C.A.R.E.

encontraría Encuentra lo que

el Cliente

encontraría Fuentes:

- Cliente

- Quejas de la Línea

- Garantía

PSA GM Purchasing & Logistic Committee 16

ESTACION DE VERIFICACION

C.A.R.E

CUSTOMER ACCEPTANCE REVIEW & EVALUATION

(EVALUACION, REVISION Y APROBACION DEL CLIENTE)

• Protege a su cliente de productos no-conforme, discrepancias y errores de

identificación.

• Verifica que los controles del proceso sean efectivos.

• Aplica a los aspectos de la satisfacción del cliente que se relacionan con la

parte.

• Características de Aceptación

• Problemas formales detectado por el Cliente

Características para la aceptación (Pass Through Characteristics)

Etiquetado

Problemas formales pasados a los clientes

Items con Altos NPR

Problemas de Garantía

• El Límite de Alarma siempre es UNO!

• Las herramientas de producción o piezas del proceso que pueden ser usados

para realizar reparaciones no son permitidas en el proceso del CARE

PSA GM Purchasing & Logistic Committee 17

ESTACION DE VERIFICACION

C.A.R.E

EVALUACION, REVISION Y APROBACION DEL CLIENTE

• El Gerente de Planta y el Gerente de Calidad deben apoyar las actividades.

• Todos los ítems verificados en la estación CARE debrían ser incluídos en el

chequeo de una EV aguas arriba. Todos los ítems de calidad chequeados en la

EV deben tener su estandard de calidad incluidos igualmente en la estación de

trabajo estandarizado de producción, según corresponda. Elementos de

comprobación temporales pueden ser agregados a CARE por un tiempo definido

y sin tener un control aguas arriba pre-establecido en la documentación actual.

Reporta datos de No-Conformidades a la reunión de Respuesta Rápida.

• Agrega la Causa Raíz/Acción Correctiva a la Auditoría Escalonada de Proceso.

Nota: Proveedores de Powertrain es requerido que soporten los procesos y

procedimientos de C.A.R.E.

PSA GM Purchasing & Logistic Committee 18

ESTACION DE VERIFICACION

Recomendaciones al Auditor

Durante la auditoría verifique:

- Pedir bajo la premisa de un problema hipotético que se instale una Estación de

Verificación y verificar que las condiciones para establecerla están definidas en el

corto plazo.

- Verificar una Estación de Verificación, que este claramente identificada,

desarrollada de acuerdo al trabajo estandarizado: instrucciones desarrolladas,

layout definido para evitar el Bypass y mezcla de partes, entrenamiento y

certificación realizado.

- C.A.R.E se implementado por proveedores de Powertrain de GM.

- Para proveedores de PSA la inspección final implementada como una Estación de

Verificación.

- De ser necesario, confirmación de la capacidad de la EV a través de R@R

"limitada“.

PSA GM Purchasing & Logistic Committee 19

ESTACION DE VERIFICACION

Límite de Alarma y Gerencia de EV, Qué es lo que buscamos?

Item Requerimiento Criterio del Requerimiento

1) Los límites de alarma son establecidos en función del tipo y número de

defectos encontrados. Procedimiento de escalamiento es definido y seguido

cuando el límite de alarma es alcanzado.

2) Los resultados de los controles son registrados (registro de la cantidad de

Alarma y sistema de reacción inmediata cada tipo de problema por hora) situado en o cerca de la Estación de

definido. Proceso de escalamiento y Verificación. Realizar seguimiento a tiempo real.

VS2 registro establecido para los defectos 3) La reacción inmediata es aplicada y registrada (problemas, acción

entrando en la Estación de Verificación. inmediata, las medidas correctivas adoptadas y punto de corte). Proceso de

reacción aguas arriba es definido.

4) Los criterios de decisión para detener la producción están establecidos y escritos en

el procedimiento de escalamiento.

Criterio de Requerimiento

1 – páginas 21-22

2 – páginas 23-30

3 – páginas 31-33

4 – página 30

Sugerencias al Auditor – página 34

Prev. Requerimiento Prox. Requerimiento

PSA GM Purchasing & Logistic Committee 20

ESTACION DE VERIFICACION CARTELERA INFORMATIVA

(2 Ejemplos)

Integrar y mejorar los

sistemas actuales para lograr

la tarea.

Esto puede incluir datos del

equipo tales como

productividad, Alertas de

Calidad, Hojas de Chequeo

TPM de inicio de turno, datos

del equipo de seguridad o

cualquier otra información

estándar actual.

PSA GM Purchasing & Logistic Committee 21

PLANTILLA DE ESTACION DE VERIFICACION

(Ejemplo)

Gerencia de Planta

Defectos Saliendo de Estación - Retroalimentación

Defectos Entrando a la Estación Auditorías/Contención/Problemas de campo

Inspección del producto (Atributo/Variable) Reportes de quejas formales de clientes

Priorización de los defectos Datos de rendimiento del equipo, FTQ y SCRAP Cartas

Proceso de escalamiento de Alarma: de tendencias (sobre-tiempo), Producción Diaria (Direct

Quién/Cuándo Run), Seguridad.

Respuestas Inmediatas – Registro de

llamadas de ayuda y escalamiento

Reunión de la Dirección en cada turno

Asignaciones de la Reunión

Análisis, Pareto, Defectos, Sobretiempo, Hoja

de Asistencia

Solución de Problemas

Llevando correcciones a la Estación – BIQ

El equipo selecciona nuevos problemas con

base en Análisis de Pareto, causa asignable.

El equipo reporta el estatus semanal

Revisión de rastreo R, Y, G, identificando

obstáculos, escalamiento de problemas.

PSA GM Purchasing & Logistic Committee 22

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Defectos Entrando a la

Estación de Verificación

Revisando la pieza

por defectos y

levantando Alarmas

PSA GM Purchasing & Logistic Committee 23

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Alarma y Escalamiento:

• Los límites de alarma se colocan con base en un tipo y número de defectos

encontrados.

• Los límites de alarma pueden dividirse en dos grupos: Tipo de defecto - PRR, y Alta

frecuencia de baja severidad.

Defectos anteriores del cliente siempre tendrán un nivel de alarma de 1.

Alta frecuencia de baja severidad.

1 Este es un estimado basado en la habilidad para

detectar. Utilice su propio juicio.

Variable No es bueno tener muchos niveles de alarma, para

basada en:

3 Necesidad,

mantenerlo sencillo. Agrupe las Alarmas con base en

Proceso, los niveles y resáltelas para aclarar a Quién llamar por

Situación

ayuda.

PSA GM Purchasing & Logistic Committee 24

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Alarma y Escalamiento:

ALCANCE DE LOS CAMBIOS DE LOS LIMITES DE ALARMA

Los límites de alarma son cambiados o reducidos cuando existe:

• Un cambio intencional y permanente en el proceso actual como actividades de

mejora continua, o a través de resolución de problemas.

• Una variación de causa especial, donde a pesar de nuestro mejor esfuerzo para

determinar la causa, no somos capaces de hacer la corrección y los esfuerzos

de resolución de problemas se han llevado al escalamiento

El Objetivo para todas las alarmas es ‘1’

Sin Alarmas = No hay Mejoras.

Niveles de alarmas muy altos aumentan el riesgo de que se

escape algo!

PSA GM Purchasing & Logistic Committee 25

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Alarma y Escalamiento:

Cuando se detecta un defecto, la retroalimentación al equipo

o a la persona apropiada se hará a través de un sistema de

comunicación.

La alarma se eleva usando señales auditivas/visuales (ej.

Andon).

El proceso de alarma dirige las funciones de soporte a:

• ‘Ir y Mirar’ el problema

• Aplicar contención para prevenir un flujo de defectos

futuro

• Iniciar la resolución de problemas

PSA GM Purchasing & Logistic Committee 26

ESTACION DE VERIFICACION

Defectos entrando a la Estación Plant de

Gerenciamiento

Alarma y Escalamiento: Planta

Si los problemas se repiten, alarmas Superintendente/

Superintendent /

subsecuentes deben ser escaladas a Shift

Jefe de

Manager

Turno

las funciones de soporte relevantes Supervisor

para obtener respuestas efectivas. (Líder

(GroupdeLeader)

Grupo)

(ref: Diamantes 1-4)

Líder de Equipo

El proceso de alarma y escalamiento Miembro de Equipo

será documentado y usado en Team Member

(Operador)

Estaciones de Verificación o en

cualquier paso de manufactura.

A medida que se activan las alarmas,

el proceso de resolución de problemas

se inicia para contener, determinar

Causa Raíz, aplicar contramedidas

efectivas y establecer un punto de

corte para alarmas subsiguientes

PSA GM Purchasing & Logistic Committee 27

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Alarma y Escalamiento:

La Hoja de Conteo:

• Registra el número de cada tipo de problema por hora.

• Direcciona las variaciones de causa especial.

• Alerta al operador cuando se alcanza el límite de alarma.

• Se ubica en o cerca del punto de inspección. (Ejemplo)

PSA GM Purchasing & Logistic Committee 28

28

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Alarma y Escalamiento:

Niveles Múltiples de Alarma – Gerencia Visual

(Ejemplo)

Punto de Recolección

de Alarmas al final del

proceso de ensamble.

El activador de la 2da.

alarma son 3 piezas por Solicite

Tipo de Defectos de Ayuda!

Ensamble – El operador

de la EV solicita ayuda.

PSA GM Purchasing & Logistic Committee 29

ESTACION DE VERIFICACION (Ejemplo)

XXXXXXX represent the persons

name and Cell Phone number

XXXXXXX representa los

nombres de las personas y

números telefónicos celulares

PSA GM Purchasing & Logistic Committee 30

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Proceso de Respuesta Inmediata:

Operador de EV / Sección de Inspección (Ejemplo)

Cuando se activa una

alarma, el operador de la

estación de verificación

deberá tomar acción

inmediata y solicitar

ayuda, luego completa la

parte izquierda del

documento de respuesta

inmediata.

Alarmas repetidas son advertidas por el nivel de escalamiento.

El siguiente nivel de respuesta es llamado

PSA GM Purchasing & Logistic Committee 31

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Proceso de Respuesta Inmediata:

Sección de Respuesta

• La persona que responde comienza el proceso de resolución de problemas

inmediatamente y deberá documentar los resultados.

• Contención, Solución Inmediata (ordenar, reparar, desechar)

• Punto de la Causa, Causa Raíz, Acción Correctiva

• Fue relacionado al Proceso o al Proveedor? (Ejemplo)

PSA GM Purchasing & Logistic Committee 32

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Proceso de Respuesta Inmediata:

Sección de Respuesta (Cont.)

• El punto de corte es el momento en que todas las partes subsiguientes se tomarán

como buenas debido a las acciones de contención y/o corrección que se llevaron a

cabo.

– Fecha y localización deben ser registradas.

– La primera pieza buena debe ser identificada para que la Estación de

Verificación sepa cuando sucede el punto de corte. (Ejemplo)

PSA GM Purchasing & Logistic Committee 33

ESTACION DE VERIFICACION

Recomendaciones al Auditor

Durante la auditoría verifique:

• Hoja de Conteo en o cerca de la Estación de Verificación, llenado

apropiadamente.

• Preguntar al Operador de la EV sobre escalamiento. Cuando y a quien llamar,

quien responde y cuando.

• Revisar los resultados que el escalamiento fue hecho apropiamente cuando

los límites de alarma se dieron.

• Los límites de alarma son razonables ej.: 1 para reclamos del cliente, GP12, CS.

Global Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 34

ESTACION DE VERIFICACION

Solución de Problemas en la EV, Qué estamos buscando?

Item Requerimiento Criterio del Requerimiento

1) Actividades de resolución de Problema se llevan a cabo con base al análisis

Un proceso de solución de problemas es de Pareto de la EV.

aplicado y acciones correctivas 2) El líder de equipo revisa diariamente (Caminatas o reuniones diarias

implantadas como resultado de gerenciales) las actividades y los resultados de la Estación de Verificación y

VS3 actividades en la Estaciones de seguidos con un plan de acción.

Verificación. La gerencia revisa las 3) Los lideres y el equipo de soporte revisa semanalmente el estatus de las

actividades y resultados de las actividades de solución de problemas.

actividades en las EV. 4) En caso de falta de detección de partes no conformes, los controles de la Estación

de Verificación deben ser re-evaluados y mejorados.

Criteria of Requirement

1 – páginas 24-33/36-38

2 – páginas 26-30/36-38

3 – páginas 36-38

4 – página38

Auditor hints – página 39

Prev. Requirement Next Requirement

PSA GM Purchasing & Logistic Committee 35

ESTACION DE VERIFICACION

Defectos entrando a la Estación

Soporte de la Dirección:

HOJA DE ASIGNACION DE ACCIONES

A medida que los problemas se discuten en la reunión diaria o semanal de reporte de

EV, cualquier asignación dada es registrada aquí y revisada en la siguiente reunión. Los

problemas pueden incluir: presentación de material, entrega, soporte necesario para

hacer mejor, más rápido o más preciso su trabajo.

(Ejemplo)

PSA GM Purchasing & Logistic Committee 36

ESTACION DE VERIFICACION

(Ejemplo)

Defectos entrando a la Estación

Soporte de la Dirección:

CAMINATAS DIARIAS DE LA GERENCIA

La reunion de Caminata Gerencial Diaria

debe realizarse en la EV seleccionada.

Puntos a revisar en la estación se listan en

el ejemplo a la derecha.

Una vez por semana, el equipo tambien

reporta sobre un problema que se está

trabajando para resolver.

Las firmas en la hoja de caminatas indica la

presencia de la Gerencia en las reuniones

diarias de la Caminata Gerencial.

PSA GM Purchasing & Logistic Committee 37

ESTACION DE VERIFICACION

Resolución de Problemas

La Dirección deberá soportar la resolución de problemas del Equipo de acuerdo con la

información de las EV

El Pareto de defectos es discutido y los problemas asignados al equipo liderado por el

Supervisor/Líder de Equipo. Esto puede hacerse por turnos o a través de turnos.

Se hará seguimiento a los (Ejemplo)

problemas y se revisará el

estatus semanalmente

En el caso que partes NO OK

que se escapen de la EV, las

inspecciones y controles

deben ser revisados y

mejorados por la Gerencia.

El Equipo es entrenado y utiliza el formato interno estandarizado de resolución de

problemas para informar semanalmente durante el reporte de la Estación de

Verificación.

La Dirección deberá identificar cuándo los problemas necesitan ser elevados al

siguiente nivel de resolución de problemas, tal como uso de técnicas de estadística.

.

PSA GM Purchasing & Logistic Committee 38

ESTACION DE VERIFICACION

Recomendaciones al Auditor

Durante la auditoría verifique:

• Revisar que la resolución de problemas fue aplicada, las acciones correctivas

definidas contra la causa raíz principal (sin re-entrenamiento del operador).

• La Estación de Verificación es responsabilidad de la Gerencia (dueña).

Global Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 39

VERIFICACION DE DISPOSITIVOS POKA YOKES

Introducción

PROPOSITO: ALCANCE:

Asegura que los Dispositivos a Prueba / • Area de Ensamble

Detección de Error (Poka-Yokes) están • Operaciones de Manufactura

trabajando según lo previsto para • Otras funciones de soporte

prevenir la fabricación de productos no

conforme o que pasen a la siguiente

operación.

RESPONSIBILIDAD:

• Dueño del proceso

Gerente de Calidad

• Plan de Contingencia para todas

las situaciones

PSA GM Purchasing & Logistic Committee 40

VERIFICACION DE DISPOSITIVOS POKA YOKES

Beneficios

• Asegura que los Dispositivos a Prueba de Error y de Detección de Errores están

funcionando como deben.

• Previene que el producto no conforme se fabrique o se transfiera.

• Establece una historia para cada Dispositivo a Prueba de Error; indica cuándo se

requiere mantenimiento.

• Introduce disciplina dentro del proceso.

PSA GM Purchasing & Logistic Committee 41

VERIFICACION DE DISPOSITIVOS POKA YOKES

Gestión de Dispositivos a Prueba de Error, Qué estamos buscando?

Item Requerimiento Criterio del Requerimiento

1) Una lista maestra de dispositivos a Prueba de Error está disponible,

incluyendo la descripción de la verificación (con o sin muestra patrón).

2) Cada equipo o sistema de Prueba de Error y sus muestras patrón están

claramente identificados y gestionados.

Los dispositivos a Prueba de Error están 3) Los dispositivos a Prueba de Error son verificados regularmente con su

EP1 identificados, gestionados y verificados muestra patrón, al menos una vez al día, para todos los cambios de números

periódicamente. de parte y puesta a punto (incluyendo paradas significativas de producción).

4) Verificación del documento de aprobación firmado

5) Cuando sea aplicable, el R & R es realizado para medir la eficiencia del

Dispositivo a Prueba de Error

Criterio de Requerimiento

1 – patina 44

2 – pagina 44

3 – pagina 43

4 – pagina 45

5 – pagina 44

Auditor hints – pagina 46

Requerimiento Prev. Prox Requirimiennto

PSA GM Purchasing & Logistic Committee 42

VERIFICACION DE DISPOSITIVOS POKA YOKES

Método de Verificación

Todos los Dispositivos a Prueba / Detección de Error que pudieran fallar, desgastarse,

desalinearse, o de cualquier forma de desajuste deberán ser verificados como mínimo

una vez diaria. Consideraciones para el establecimiento de la frecuencia de verificación

incluyen:

• Tamaño del lote de partes procesadas entre las verificaciones de los

dispositivos a prueba de error.

• Historia del proceso para determinar frecuencia de la verificación

• Qué tan robusto es el proceso?

• Qué tan fácil es contener el producto sospechoso?

El método recomendado es que el operador o el líder de grupo realice la verificación

en el arranque del turno y durante el turno.

Nota: Este proceso no es ajustar un dispositivo a cero. Es pasar una pieza conocida como

buena y una conocida como mala a través del dispositivo y verificar que éste funcione

correctamente.

PSA GM Purchasing & Logistic Committee 43

VERIFICACION DE DISPOSITIVOS POKA YOKES

Método de Verificación (continuación)

Dispositivo a Prueba de Error – (No se puede crear el defecto) - Dispositivos que

previenen la manufactura o ensamble de producto no conforme.

Dispositivo de Detección de Errores – (No se puede pasar o no se puede aceptar)

Dispositivos que previenen la transferencia de producto no conforme. (ejemplo

100% equipo de inspección en línea).

Nota: Esta sección del QSB usa el término dispositivo a Prueba de Error para

referirse a ambos tipos de dispositivos.

• Los dispositivos a Prueba de Error deberán ser identificados, verificados, y sus

localizaciones documentadas.

– Documento Maestro de Dispositivos a Prueba de Error, con un número de

identificación y la localización por cada uno.

– La frecuencia de verificación debe ser documentada

– Identificar piezas patrón (buena/mala) y el defecto que se está verificando

– Definir los requerimientos de certificación para todos los patrones

– Cuando aplique, estudio de R&R de Galgas debe ser realizado para

confirmar la eficiencia del dispositivo (referencia: AIAG MSA –Manual)

PSA GM Purchasing & Logistic Committee 44

VERIFICACION DE DISPOSITIVOS POKA YOKES

Método de Verificación (continuación)

Los resultados de las verificaciones (con la firma de los operadores) deberán ser

registrados con respuestas inmediatas a las fallas:

• Desarrollar registro de fallas de verificación de Dispositivos a Prueba de Error, con

un plan de reacción a las no-conformidades incluyendo contención.

• Desarrollar formato para notificar las no-conformidades y escalar el plan de

reacción.

• Se debe abrir formatos de acciones correctivas (6 pasos / Respuesta Rápida) para

evitar que el dispositivo falle de nuevo.

PSA GM Purchasing & Logistic Committee 45

VERIFICACION DE DISPOSITIVOS POKA YOKES

Recomendaciones al Auditor

Durante la auditoría verifique:

• Participar en una verificación de prueba de error, revisar que el proceso se

mantiene y se documenta correctamente.

• La identificación de los dispositivos que están en la planta y son coherentes con

el listado.

• Registros de verificación (Plan de Control, Instrucciones de Trabajo de Puesta a

Punto).

• Verificar identificación, conservación, fácil acceso y calibración de muestras

maestras.

• Instrucciones de trabajo para verificación.

Global Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 46

VERIFICACION DE DISPOSITIVOS POKA YOKES

Plan de Reacción, Qué estamos buscando?

Item Requerimiento Criterio del Requerimiento

1) Todos las fallas del dispositivo a Prueba de Error debe ser documentadas y

el plan de acción incluye quien es notificado y que acciones deben ser

En el caso de que un dispositivo a Prueba

tomadas.

de Error no funcione correctamente los

2) Todas las piezas producidas desde la última verificación OK tienen que ser

productos sospechosos deben ser

manejadas como material sospechoso y aplicada la contención.

gestionados.

EP2 La reacción a las fallas, acciones

3) Las acciones correctivas para reparar las fallas en un dispositivo a Prueba de

Error son documentadas.

correctivas y re-verificación son

4) En el caso de que un dispositivo a Prueba de Error no funcione o no este

documentadas.

disponible, la producción es detenida hasta que se sustituya por un proceso o

control capaz sea identificado y manejado como un proceso bypass.

Criterio of Requerimiento

1 – páginas 45/48

2 – página 48

3 – pagina 48

4 – pagina 48

Sugerencias del Auditor – pagina 49

Requerimiento Prev. Prox Requirimiennto

PSA GM Purchasing & Logistic Committee 47

VERIFICACION DE DISPOSITIVOS POKA YOKES

Planes de Reacción

El proceso de Escalamiento debe ser definido y aplicado cuando los dispositivos a

prueba de error fallan:

• A quien se debe notificar

• Cómo/Dónde registrar los problemas y Acciones Correctivas

Cuando el dispositivo falle, las partes deben ser verificadas desde el último chequeo

correcto.

- Refiérase a la estrategia clave (Control de Producto No Conforme)

Cuando los dispositivos a prueba de error necesiten ser reemplazados debido a una

falla o no estén disponibles, la producción debe detenerse hasta que un proceso

By-pass se defina y se le haga seguimiento

- Refiérase a la estrategia clave – Gestión de Cambios

Nota: Los problemas de Poka Yoke deben ser enviados a las Reuniones de

Respuesta Rápida

PSA GM Purchasing & Logistic Committee 48

VERIFICACION DE DISPOSITIVOS POKA YOKES

Recomendaciones al Auditor

Durante la auditoría verifique:

• Pregunte a las personas que hacen la verificación de los Poka-Yoke sobre su

responsabilidad en caso de falla de un Poka-Yoke y el proceso de escalamiento.

• Revisar reportes que evidencie las contenciones que se realizaron para todos

las fallas de los Poka-Yoke

Global Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 49

EFECTIVIDAD DE ESTACION DE VERIFICACION &

VERIFICACION DE DISPOSITIVOS POKA YOKES

Efectividad de EV y Dispositivos Poka-Yoke, Qué estamos buscando?

Item Requerimiento Criterio del Requerimiento

1) Gráficos de desempeño o Q de Calidad (ejemplo: calendario de días-

rojo/verde, I-chart, etc.) mostrando la retroalimentación de los procesos aguas

abajo.

Los objetivos están definidos y son

2) FTQ o métricas internas de scarp mostrando la tendencia de la mejora,

VSE&E seguidos para evaluar la eficiencia de las

reducción de eventos / defectos en el tiempo.

PE Estaciones de Verificación y Dispositivos

3) El comportamiento de la Estación de Verificación, y los límites de alarma son

a Prueba de Error.

revisados continuamente.

4) El seguimiento de las fallas de Dispositivos a Prueba de Error.

Criterio de Requerimiento

1 – paginas 51-53

2 – pagina 54

3 – pagina 54

4 – paginas 55-57

Sugerencia al Auditor – page 58

Requerimiento Prev. Que fue mal?

PSA GM Purchasing & Logistic Committee 50

EFECTIVIDAD DE ESTACION DE VERIFICACION

Defectos que escapan de la Estación

Calidad Aguas Arriba/ Abajo:

Proceso A Proceso B Proceso C

(Proveedor) TU (Cliente)

Definición: La comunicación de espectativas de Calidad y los resultados entre

clientes y proveedores a través de vías de comunicación estandarizadas.

Propósito: Asegurar que la información sobre Calidad alcanza a todos quienes lo

necesitan.

PSA GM Purchasing & Logistic Committee 51

EFECTIVIDAD DE ESTACION DE VERIFICACION

Defectos que escapan de la Estación

Calidad Aguas Arriba/ Abajo:

Como sabemos que la Estación de

Verificación está haciendo su trabajo y está

llevando Calidad a las Estaciones de Trabajo?

PSA GM Purchasing & Logistic Committee 52

EFECTIVIDAD DE ESTACION DE VERIFICACION

Defectos que escapan de la Estación

Calidad Aguas Arriba/ Abajo:

Defectos hallados en Defectos que se fueron Defectos que se

auditoría interna o al Cliente y son fueron al Cliente y son

puntos de chequeo de encontrados por el encontrados por el

contención, incluyendo Cliente

contacto del Proveedor

GP12

Los detalles de Any issues

retroalimentación

escaped to

son comunicados

desde todos los the

clientes aguas Customer

abajo

Incluyendo entre

departamentos

en el sitio de

manufactura.

PSA GM Purchasing & Logistic Committee 53

EFECTIVIDAD DE ESTACION DE VERIFICACIÓN

Gerencia

Indicadores de Desempeño:

La parte chequeada en la Estación de Verificación se le mide la efectividad y se

observan los resultados. Esto puede hacerse al usar una gráfica lineal simple

representando el número de días en rojo por cada cliente aguas arriba. Así como medir

indicadores internos que pueden ser el Scrap, Direct Run, PPM interno, eficiencia,

tiempo de actividad.

Los FTQ y los gráficos de indicadores de rendimiento son monitoreados a través del

tiempo para confirmar las mejoras y la efectividad de las estaciones de verificación.

Los Límites de Alarma son revisados continuamente con base en los resultados de la EV

(tanto los defectos que entran como los que salen ).

PSA GM Purchasing & Logistic Committee 54

EFECTIVIDAD DE DISPOSITIVOS POKA YOKES

Revisión de la Gerencia

La verificación de los resultados deben ser revisados por el líder

• Método para entregar la información a la Gerencia

• Determinar como la información es desplegada

PSA GM Purchasing & Logistic Committee 55

EFECTIVIDAD DE DISPOSITIVOS POKA YOKES

(Ejemplo)

Finalización de la verificación debe ser documentado y de fácil acceso. El estatus de la

verificación del dispositivo debe estar visible para todos en el área

PSA GM Purchasing & Logistic Committee 56

EFECTIVIDAD DE DISPOSITIVOS POKA YOKES

(Ejemplo)

PSA GM Purchasing & Logistic Committee 57

EFECTIVIDAD DE ESTACION DE VERIFICACIÓN &

VERIFICACION DE DISPOSITIVOS POKA YOKES

Recomendaciones al Auditor

Durante la auditoría verifique:

• Antes de auditar revisar los reclamos del cliente causados por una falla en la

detección de errores o la falta de detección del error en las Estaciones de

Verificación.

• Cualquier estación de Contención o GP12 que haya tenído mucho tiempo o

Estación de Verificación Temporal debe evidenciar acciones para su cierre.

• Revisar gráficos, verificar que la acción trajo consigo resultados esperados.

• Revisar con que frecuencia el límite de alarma es alcanzado, si no hay alarma =no

hay mejora.

• Verificar que las Estaciones de Verificación fueron seleccionadas eficientemente:

1. Revisar data: reclamo de clientes (cualquier problema mayor o repetitivo),

resultados de CSs, GP12, FTQ, ítems con alto RPN de AMEFP, datos de

capacidad del proceso.

2. Con base en los datos revisados, evaluar si la(s) Estación(es) de Verificación

implementado en el lugar correcto o está en la necesidad de implementar

nuevas.

• Verificar que la frecuencia de verificación de Prueba de Error son rasonables.

PSA GM Purchasing & Logistic Committee 58

ESTACION DE VERIFICACION

Qué va mal?

• La estrategia de Estación de Verificación no es utilizada de una manera flexible

• Los defectos en la hoja de conteo no son los tipos de defecto mas críticos

• Los límites de alarma se establecen muy altos

• Solo recolectan datos sin análisis

• Las respuestas inmediatas no inician acciones preventivas

• La Causa Raíz no son definida (falta enfoque en el DDW)

• La Gerencia no se responsabiliza (dueña) de la Estación de Verificación

• C.A.R.E implementado en proveedores de Powertrain

Global Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 59

VERIFICACION DE DISPOSITIVOS POKA YOKES

Qué va mal? (continuación)

• No todos los dispositivos Poka Yoke estan verificados

• Se documenta la verificación como completo pero realmente no fue realizado

• Resultado de la verificación impulsado por el estatus del Maestro de Materiales No

OK (Maestro piezas Malas = resultado NOK)

• La frecuencia de la verificación no es revisada

• Plan de reacción no definido/seguido en caso de falla de verificación

• Fallas de verificación no son escalonadas por ende no se toman acción

• Contención no implementada cuando la prueba de error no esta disponible

• Si el dispositivo Poka Yoke no funciona correctamente, todas las partes deben ser

rechazadas

• Poka Yoke deshabilitado – muchas partes rechazadas o Global

consideradas falllas falsas

Purchasing and Supply Chain

PSA GM Purchasing & Logistic Committee 60

También podría gustarte

- Validacion de ProcesosDocumento59 páginasValidacion de ProcesosEdward Saumeth100% (1)

- Hoshin KanriDocumento25 páginasHoshin KanriCarlos Alberto Pacheco UlloaAún no hay calificaciones

- 2.3 Ejercicios de Capacidad Del Proceso CP CPK y CPMDocumento2 páginas2.3 Ejercicios de Capacidad Del Proceso CP CPK y CPMSuscripciones Rene gaytanAún no hay calificaciones

- Presentación Modelos de Optimización - Unidad 1Documento45 páginasPresentación Modelos de Optimización - Unidad 1adrianes_84Aún no hay calificaciones

- Manual Guia Alider Sig 9-14-45 Rev3Documento78 páginasManual Guia Alider Sig 9-14-45 Rev3mcdiazr1961Aún no hay calificaciones

- Proyecto de Unexperimento en AnovaDocumento13 páginasProyecto de Unexperimento en AnovaJosé Francisco Rocha100% (1)

- Trabajo Estandar EspañaDocumento220 páginasTrabajo Estandar EspañaRoberto MorattoAún no hay calificaciones

- Manual Camion 533Documento96 páginasManual Camion 533Ivan ColqueAún no hay calificaciones

- 1.unidad II Estudio de MercadoDocumento32 páginas1.unidad II Estudio de Mercadoisabela garzaAún no hay calificaciones

- Presentación VSMDocumento15 páginasPresentación VSMAlejandro RamosAún no hay calificaciones

- Calidad TotalDocumento6 páginasCalidad TotalmanosesAún no hay calificaciones

- 966h HojaDocumento63 páginas966h HojaBertho Quisocala LlampiAún no hay calificaciones

- Sebastián Rodríguez - El Fotógrafo Del CorajeDocumento7 páginasSebastián Rodríguez - El Fotógrafo Del CorajeLeo Villa100% (2)

- Grafica de Control UDocumento2 páginasGrafica de Control ULuis David Orozco HerreraAún no hay calificaciones

- Herramientas y Tecnicas para La Auditoria InformaticaDocumento10 páginasHerramientas y Tecnicas para La Auditoria InformaticaYolimar D' verdeAún no hay calificaciones

- Practica Calificada - Lean Manufacturing Ejercicio 01 1. Suponiendo Que Un Proceso de Manufactura Tenga 9.6 Hrs. Disponibles en El Día. de EseDocumento3 páginasPractica Calificada - Lean Manufacturing Ejercicio 01 1. Suponiendo Que Un Proceso de Manufactura Tenga 9.6 Hrs. Disponibles en El Día. de EseJose Carlos Reyes BarrientosAún no hay calificaciones

- Metodologia para El Diseño de La Cadena de SuministrosDocumento20 páginasMetodologia para El Diseño de La Cadena de SuministrosBrandonAún no hay calificaciones

- Expediente Tecnico Local Comunal SacsaraDocumento362 páginasExpediente Tecnico Local Comunal SacsaraLs Einer71% (14)

- L50Documento850 páginasL50Oscar Gomez Martinez60% (5)

- Curso AmefDocumento23 páginasCurso AmefDarwin RjAún no hay calificaciones

- ESTRATIFICACIONDocumento3 páginasESTRATIFICACIONRai Oliver Lozano VizaloteAún no hay calificaciones

- Las Ocho Disciplinas para La Resolución de Problemas (8D) : Disciplina 1: Construir El EquipoDocumento3 páginasLas Ocho Disciplinas para La Resolución de Problemas (8D) : Disciplina 1: Construir El EquipoVictor Castro100% (1)

- Manual gp12 EspaolDocumento3 páginasManual gp12 EspaolJhon QsacAún no hay calificaciones

- Lectura 4 Visión Estatégica y Liderazgo Del Negocio de ServicioDocumento15 páginasLectura 4 Visión Estatégica y Liderazgo Del Negocio de Servicioeduard gbfAún no hay calificaciones

- Mapeo de La Cadena de ValorDocumento31 páginasMapeo de La Cadena de ValorCA PCAún no hay calificaciones

- Problemas de Cep CP y Cpk.Documento11 páginasProblemas de Cep CP y Cpk.lucas perezAún no hay calificaciones

- Seis SigmaDocumento46 páginasSeis Sigmaflor videsAún no hay calificaciones

- S5.s05 - Determinación de FallaDocumento32 páginasS5.s05 - Determinación de FallaMilagrosHuamánBernillaAún no hay calificaciones

- Almeida León Modelo 1 Flexsim Oficina PostalDocumento7 páginasAlmeida León Modelo 1 Flexsim Oficina PostalSebastianLeonAmoresAún no hay calificaciones

- Plan de ControlDocumento3 páginasPlan de ControlJowell ReynosaAún no hay calificaciones

- Analisis de La Capacidad PDFDocumento43 páginasAnalisis de La Capacidad PDFDelfido PirirAún no hay calificaciones

- Resumen Topicos de CalidadDocumento6 páginasResumen Topicos de CalidadLizbeth Hernandez MartinezAún no hay calificaciones

- Solucionario Guía Nº8 en Statgraphics y MinitabDocumento18 páginasSolucionario Guía Nº8 en Statgraphics y MinitabLUZ0% (1)

- Muestreo - Gamarra - PalmerDocumento8 páginasMuestreo - Gamarra - PalmerOrlandoAún no hay calificaciones

- AMEF TamalesDocumento12 páginasAMEF TamalesDaniela NetzaAún no hay calificaciones

- COPQDocumento23 páginasCOPQGabriel Caicedo RussyAún no hay calificaciones

- Calidad Six Sigma Metodologia DMAICDocumento12 páginasCalidad Six Sigma Metodologia DMAICCristy Johanna Borrero PascuasAún no hay calificaciones

- 8 Factores de LayoutDocumento33 páginas8 Factores de LayoutXiomara RodriguezAún no hay calificaciones

- Equipo #3 - FMEA - Gel Antibacterial - Rev. 2Documento4 páginasEquipo #3 - FMEA - Gel Antibacterial - Rev. 2Cristian PonceAún no hay calificaciones

- Amef para HacerDocumento73 páginasAmef para HacerCheco Gallo RomeroAún no hay calificaciones

- Conceptos Basicos de La Calidad y La ProductividadDocumento20 páginasConceptos Basicos de La Calidad y La ProductividadNadezhda Marín MosqueraAún no hay calificaciones

- Lean Manufacturing Implantacion de Las 5s PDFDocumento11 páginasLean Manufacturing Implantacion de Las 5s PDFpipe torresAún no hay calificaciones

- Suavizacion ExponencialDocumento11 páginasSuavizacion ExponencialjorgepomaAún no hay calificaciones

- Auditores SiGE - AdoDocumento101 páginasAuditores SiGE - Adoalexis II100% (1)

- APQPDocumento4 páginasAPQPLesly Rubi Vargas EslavaAún no hay calificaciones

- 9 - Análisis Relacional de Actividades IIDocumento25 páginas9 - Análisis Relacional de Actividades IIBillyBonillaPauloAún no hay calificaciones

- Selección de Proyectos de Seis SigmaDocumento4 páginasSelección de Proyectos de Seis SigmaclajanbarAún no hay calificaciones

- 1.2 Principios de Organización Del MantenimientoDocumento8 páginas1.2 Principios de Organización Del MantenimientoGloria NMAún no hay calificaciones

- Areas Del Sistema de ProduccionDocumento3 páginasAreas Del Sistema de ProduccionAndrea Marcela100% (2)

- APQPDocumento6 páginasAPQPAlejandra CortezAún no hay calificaciones

- 8 DesperdiciosDocumento2 páginas8 DesperdiciosISABEL CRISTINA GIRALDO VALENCIAAún no hay calificaciones

- Actividad 1 Sistemas Tradicional Vs JITDocumento4 páginasActividad 1 Sistemas Tradicional Vs JITCA PC33% (3)

- Cuestionario 10 Metodos de TrabajoDocumento3 páginasCuestionario 10 Metodos de TrabajoAnonymous OaEJ8L4TfAún no hay calificaciones

- Control Estadístico de ProcesosDocumento22 páginasControl Estadístico de ProcesosNicholaus ShawAún no hay calificaciones

- Propuestas de KPIDocumento8 páginasPropuestas de KPIRodrigo AlfaroAún no hay calificaciones

- Sistemas R-Q y PDocumento40 páginasSistemas R-Q y PPatrcia Garcia ValdiviaAún no hay calificaciones

- 8 DisciplinasDocumento7 páginas8 DisciplinasChuy Arellano FuentesAún no hay calificaciones

- 1.1 Evolucion o Etapas de CalidadDocumento4 páginas1.1 Evolucion o Etapas de CalidadRachel Barbiaux50% (4)

- Punto 7.1.6 y 7.2Documento4 páginasPunto 7.1.6 y 7.2yelsoAún no hay calificaciones

- Circulo de DemingDocumento1 páginaCirculo de DemingKlidy Barbaran100% (1)

- Cuestionario 2Documento10 páginasCuestionario 2David MoralesAún no hay calificaciones

- 5 Representacion Grafica de Un ProcesoDocumento17 páginas5 Representacion Grafica de Un ProcesoBenjamin Ccoicca QuispeAún no hay calificaciones

- Cuadro-Sinóptico de Aportaciones GSCDocumento2 páginasCuadro-Sinóptico de Aportaciones GSCMiguel Mendoza0% (1)

- Casos PracticosDocumento10 páginasCasos Practicosisaac oceu lozano arriagaAún no hay calificaciones

- PH MediaSigmaProporciones1Documento13 páginasPH MediaSigmaProporciones1DianaAún no hay calificaciones

- 3.3.2 - Quality Checkpoints (REV 1)Documento9 páginas3.3.2 - Quality Checkpoints (REV 1)DARIO PEREZ SANTAMARIAAún no hay calificaciones

- 3.3.3 - Customer Quality Measurement Method (REV 1)Documento8 páginas3.3.3 - Customer Quality Measurement Method (REV 1)DARIO PEREZ SANTAMARIAAún no hay calificaciones

- Mobil Polyrex emDocumento2 páginasMobil Polyrex emRafael D SAún no hay calificaciones

- Ie301 Tecniark Tableros ElectricosDocumento2 páginasIe301 Tecniark Tableros ElectricosDinastíaAún no hay calificaciones

- Informática Aplicada Informática Aplicada: Dra. Ana Posas Dra. Ana PosasDocumento5 páginasInformática Aplicada Informática Aplicada: Dra. Ana Posas Dra. Ana PosasBlad VaszAún no hay calificaciones

- IIRSA Norte Marginal de La SelvaDocumento35 páginasIIRSA Norte Marginal de La Selvascanner14Aún no hay calificaciones

- PROGRAMA 14º CONGRESO 17 y 18 Oct 2014Documento2 páginasPROGRAMA 14º CONGRESO 17 y 18 Oct 2014micmarley2012Aún no hay calificaciones

- Evaluación T1 "Gestión de Mantenimiento" Estudiante Carrera Ingenieria Industrial Fecha: Docente Johnny David Arrustico Loyola ClaseDocumento3 páginasEvaluación T1 "Gestión de Mantenimiento" Estudiante Carrera Ingenieria Industrial Fecha: Docente Johnny David Arrustico Loyola ClaseSofia Galindo RuizAún no hay calificaciones

- Revista Virtual Sobre Calidad TotalDocumento21 páginasRevista Virtual Sobre Calidad TotalVincenzo Jhoseph MassariAún no hay calificaciones

- Cuestionario Final de ElectrotecniaDocumento7 páginasCuestionario Final de ElectrotecniamatiasAún no hay calificaciones

- Presupuesto AnaliticoDocumento3 páginasPresupuesto Analiticojesus fernando alfaro cochonAún no hay calificaciones

- Fusibles ArtecheDocumento16 páginasFusibles ArtecheWilliam M. CamachoAún no hay calificaciones

- TRABAJO FINAL 1ra EntregaDocumento6 páginasTRABAJO FINAL 1ra EntregaEfrain Rolitas ChidasAún no hay calificaciones

- Ensayo PymesDocumento11 páginasEnsayo PymesAlejandra PascuasAún no hay calificaciones

- Mc822 Silabo Por Competencias Ing AutomotrizDocumento4 páginasMc822 Silabo Por Competencias Ing AutomotrizChristian CaballeroAún no hay calificaciones

- Me He Estado Follando A Una Gorda Durante La Cuarentena y Os Cuento La Historia +HD - ForoCoches PDFDocumento9 páginasMe He Estado Follando A Una Gorda Durante La Cuarentena y Os Cuento La Historia +HD - ForoCoches PDFIvan cabacoAún no hay calificaciones

- Productos de Roeda S.A.Documento21 páginasProductos de Roeda S.A.Daniel Alcides Arias RafaelAún no hay calificaciones

- Presentacion Thormak Mecanica Oct2021Documento18 páginasPresentacion Thormak Mecanica Oct2021Samuel Moreno CosmecatAún no hay calificaciones

- Reglas de DespachoDocumento20 páginasReglas de DespachoAndrea CaritoAún no hay calificaciones

- MEMORIA TÉCNICA DE DISEÑO - PI-SA - NET - EjemploandDocumento14 páginasMEMORIA TÉCNICA DE DISEÑO - PI-SA - NET - Ejemploandignacio_nk2782Aún no hay calificaciones

- Introduccion A Los Indicadores de MantenimientoDocumento18 páginasIntroduccion A Los Indicadores de MantenimientoJosefina AnguloAún no hay calificaciones

- Seguridad en Maquinas Herramientas Guia n1Documento23 páginasSeguridad en Maquinas Herramientas Guia n1Gustavo KochAún no hay calificaciones

- Mangueras Ales CAT 4401 ES 01 2010Documento244 páginasMangueras Ales CAT 4401 ES 01 2010Alexis DonosoAún no hay calificaciones

- Ascensor BaronDocumento9 páginasAscensor BaronNICOL ISABEL INOSTROZA DIAZAún no hay calificaciones