Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Soldadura Del Aluminio

Cargado por

alejandroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Soldadura Del Aluminio

Cargado por

alejandroCopyright:

Formatos disponibles

REPÚBLICA BOLIVARIANA DE VENEZUELA

MINISTERIO DELPODER POPULAR

PARA LA EDUCACION SUPERIOR

INSTITUTO UNIVERSITARIO POLITÉCNICO

“SANTIAGO MARIÑO”

EXTENSIÓN BARINAS

Profesor: Bachiller:

Tomas Rivas Luis Patiño

C.I: 25362550

Sección: M-6

Carrera: ingeniería en

mantenimiento mecánico.

Barinas, enero del 2020

Soldadura del aluminio

El aluminio es un metal ligero con un peso específico de 2,7 y una

temperatura de fusión de 660°C, en estado puro tiene una conductibilidad

térmica y eléctrica excelentes; debido al hecho de tener el aluminio y sus

aleaciones tan buena conductibilidad térmica y un calor latente de fusión tan

elevado, su soldadura requiere un suministro considerable de calor. Es uno

de los metales no ferrosos más usados. Su empleo como aleación se ha

popularizado en gran parte porque es un material liviano pero al mismo

tiempo fuerte, resistente a la corrosión, fácilmente mecanizable, buen

conductor de la electricidad y con un aspecto estéticamente agradable.

Sin embargo, el aluminio se ha ganado la reputación de ser difícil de

soldar, puesto que involucra una metodología muy diferente a la soldadura

de acero y otras aleaciones, por ejemplo. Es necesario comprender las

propiedades únicas del aluminio que lo diferencian de otros metales, para así

adoptar las técnicas de preparación de soldadura y las herramientas

necesarias para abordar esas propiedades y garantizar el éxito de una

soldadura de aluminio.

Características especiales del aluminio

El metal puro tiene un punto de fusión por debajo de 650 ºC y no

presenta cambios de color antes de fundirse, tan característicos de la

mayoría de los demás metales. Por esta razón, no podemos saber

cuándo está caliente o listo para fundirse.

El óxido o “piel” que se forma con tanta rapidez en su superficie tiene

un punto de fusión casi tres veces mayor (por encima de 1700 ºC).

Este óxido también es más pesado que el aluminio y cuando se funde

tiende a hundirse o quedar atrapado en el aluminio fundido.

Para complicar aún más la situación, el punto de ebullición del

aluminio puro es de aproximadamente 1600 ºC, es decir, hierve a

menos temperatura de la que se derrite el óxido.

Este comportamiento evidencia claramente la importancia de eliminar la

mayor cantidad posible de “piel” de óxido antes de la soldadura. Para ello

existen varios métodos que examinaremos más adelante.

Sin embargo, la limpieza del aluminio antes de la soldadura no solamente

apunta a desprender la capa de óxido. También es imprescindible liberar la

superficie a soldar de restos de grasa, aceite y partículas sueltas que

provienen generalmente de las operaciones de corte, aserrado o maquinado

a las que se someten las piezas antes de soldarlas. Al igual que el óxido,

estos lubricantes contienen hidrógeno y oxígeno que, si quedan en el

material, originarán porosidad y escoria, dando lugar a soldaduras poco

robustas con malas propiedades mecánicas y eléctricas.

Soldabilidad del aluminio y sus aleaciones

La soldabilidad del aluminio y sus aleaciones están regidas por los

siguientes fenómenos:

Formación de la alúmina u óxido de aluminio (Al 2O3), el cual tiene

una temperatura de fusión de 2 030°C, que es superior a la

temperatura de fusión del metal que es de 660°C y, además, también

posee mayor densidad. La formación de la alúmina es la causa de la

insoldabilidad operatoria del metal y sus aleaciones; su presencia se

opone a la interpenetración de las gotas fundidas que aseguran la

continuidad del cordón de soldadura.

La dificultad desaparece utilizando un fundente adecuado que produce, por

disolución de la alúmina, una escoria ligera y fácil de eliminar. A

consecuencia de que las aleaciones de aluminio tienen un coeficiente de

expansión térmica relativamente alto comparado con la mayoría de los

metales soldables, en estos se obtienen menores deformaciones.

Propiedades de las aleaciones de aluminio

Designación

Elementos principales Reciente

de la aleación

Aluminio de grado de pureza de 99

% o superior. 1XXX

Cobre. 2XXX

Manganeso. 3XXX

Silicio. 4XXX

Magnesio. 5XXX

Magnesio y Silicio. 6XXX

Cinc. 7XXX

Otros elementos. 8XXX

Series no utilizadas . 9XXX

Aleaciones de aluminio forjado sin tratamiento térmico

Las aleaciones que no reciben tratamiento térmico solamente pueden ser

trabajadas en frío para aumentar su resistencia. Hay tres grupos principales

de estas aleaciones según la norma AISI-SAE que son los siguientes:

Aleaciones 1xxx. Son aleaciones de aluminio técnicamente puro, al

99,9% siendo sus principales impurezas el hierro y el silicio como

elemento aleante. Se les aporta un 0.1% de cobre para aumentar su

resistencia. Tienen una resistencia aproximada de 90 MPa. Se utilizan

principalmente para trabajos de laminados en frío.

Aleaciones 3 xxx. El elemento alenté principal de este grupo de

aleaciones es el manganeso (Mn) que está presente en un 1,2% y

tiene como objetivo reforzar al aluminio. Tienen una resistencia

aproximada de 16 ksi (110MPa) en condiciones de recocido. Se

utilizan en componentes que exijan buena maquinabilidad.

Aleaciones 5xxx. En este grupo de aleaciones el magnesio es el

principal componente aleante, su aporte varía del 2 al 5%. Esta

aleación se utiliza cuando se necesita conseguir reforzamiento en

solución sólida. Tiene una resistencia aproximada de 28 ksi (193MPa)

en condiciones de recocido.

Aleaciones de aluminio forjado con tratamiento térmico

Algunas aleaciones pueden reforzarse mediante tratamiento térmico en un

proceso de precipitación. El nivel de tratamiento térmico de una aleación se

representa mediante la letra T seguida de un número por ejemplo T5. Hay

tres grupos principales de este tipo de aleaciones.

Aleaciones 2xxx: El principal aleante de este grupo de aleaciones es

el cobre (Cu), aunque también contienen magnesio Mg. Estas

aleaciones con un tratamiento T6 tiene una resistencia a la tracción

aproximada de 64ksi (442 MPa) y se utiliza en la fabricación de

estructuras de aviones, concretamente en la parte inferior y en el

fuselaje donde se precisa de una gran tenacidad a fractura además de

buena resistencia.

Aleaciones 6xxx. Los principales elementos aleantes de este grupo

son magnesio y silicio. Con unas condiciones de tratamiento térmico

T6 alcanza una resistencia a la tracción de 42 ksi (290MPa) y es

utilizada para perfiles y estructuras en general.

Aleaciones 7xxx. Los principales aleantes de este grupo de

aleaciones son zinc, magnesio y cobre. Con un tratamiento T6 tiene

una resistencia a la tracción aproximada de 73ksi (504MPa) y se

utiliza para fabricar estructuras de aviones, concretamente la parte

superior de las alas en las que se precisa una gran resistencia.

También se usa en aplicaciones deportivas de alto nivel, como platos

y piñones de bicicletas (Mountain Bike y de Carrera) y para bastones

de esquí usados en competición, siendo la aleación 7040 la más

usada debido a su ligereza y buena flexibilidad aun a bajas

temperaturas.

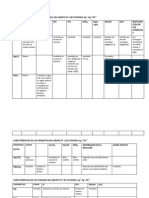

Composiciones químicas SAE de las aleaciones de aluminio

Others

Elements

SAE AA

Si Fe Cu Mn Mg Cr Ni Zn Ti Ag

n.º Designation

Each Total

9.2 0.15

34 222.0 2.0 1.5 - 0.50 - - 0.50 0.8 0.25 - - 0.35

10.8 0.35

4.5

35 443.0 - 0.8 0.6 0.50 0.05 0.25 - 0.50 0.25 - - 0.35

6.0

Tipo de soldaduras para el aluminio

Las aleaciones de aluminio se sueldan al arco, bajo atmósfera inerte (argón,

helio o una mezcla de los dos) y hay dos técnicas:

1. Soldadura al arco bajo atmósfera inerte con electrodo refractario o

procedimiento TIG (tungsteno inerte gas).

En este procedimiento se hace saltar un arco eléctrico entre un electrodo

refractario de tungsteno y la pieza a soldar, mientras que un chorro de gas

inerte, generalmente argón, rodeando el electrodo, protege el baño de fusión

contra la oxidación. Una varilla de aportación sujetada con la mano alimenta

el baño de fusión. Este procedimiento utiliza una fuente alimentada por

corriente alterna estabilizada por HF específicamente concebida para la

soldadura de las aleaciones de aluminio. Se utiliza en espesores

comprendidos entre 1 y 6 mm y se puede robotizar.

Como realizar la soldadura TIG

A. Precalienta la pieza de aluminio: Puede ser colocándola directamente

en el horno o utilizando una pistola de gas para aplicar el calor

necesario al disipador que sujeta la pieza. Debes procurar que la

temperatura sea de aproximadamente 176 ºC (350 º F).

B. Une las piezas lo más apretadas posible: Para evitar aberturas entre

las uniones de piezas de aluminio, es importante apretar

suficientemente y en orden las piezas a soldar.

C. Ajusta el amperaje de la soldadora: se Debe asegurar de usar 1

amperio cada 0,001 pulgadas (0,025 mm) de grueso de la pieza. es

recomendable que ajustes el amperaje del soldador algo más alto de

lo que se crea necesitar e ir bajando la corriente hasta el punto

óptimo.

D. Comienza a soldar extendiendo el electrodo de tungsteno: No te

pases el diámetro de la boquilla de la pistola y adáptalo al tamaño de

la punta del tungsteno.

E. Funde la pieza de metal hasta que se forme un charco: Y agrega lo

suficiente en la barra de relleno. Sigue con la siguiente porción hasta

que toda la junta esté soldada de forma apropiada.

F. Empuja el líquido en el charco creado por la pistola: Para conseguir

un charco de un tamaño parecido, empuja de forma lenta el líquido

hacia la unión, mientras rellenas con movimientos con un ritmo

homogéneo.

2. soldadura al arco bajo atmósfera inerte con electrodo consumible o

procedimiento MIG (metal inerte gas).

En este procedimiento de soldadura, el aluminio o la aleación de aluminio

sirve a la vez de electrodo y de metal de aportación. Se suministra en hilo

previamente enrollado en una bobina, el cual se desenrolla automáticamente

hasta la herramienta de soldadura, pistola, a medida que se consume. La

energía para la soldadura se suministra por una fuente de corriente continua.

La conexión se efectúa con polaridad inversa (-) en la pieza para asegurar a

la vez el decapado y la fusión del hilo del electrodo. Este procedimiento,

utilizable para los productos con espesor superior a 2,5 mm., es igualmente

automatizable. La versión manual de MIG se llama comúnmente soldadura

semi-automática. Desde hace algunos años, los constructores de material de

soldadura proponen fuentes de corriente pulsante. Este equipo permite

soldar espesores delgados de 1,5 a 4 mm. Con mucha facilidad. Para los

espesores medios y gruesos, su ventaja con relación a las fuentes clásicas

no está demostrada.

Como realizar la soldadura MIG

A. Limpia adecuadamente todo el material base. Elimina toda

contaminación por hidrocarburos posible. Lo adecuado es utilizar un

cepillo de alambre de acero inoxidable, cepillando en una sola

dirección y no con demasiada energía para que no se incrusten los

óxidos en la pieza.

B. Haz un precalentamiento de la pieza de aluminio. Disminuye el riesgo

de fisura de la soldadura con una temperatura que no debe superar

los 110 ºC, y usa un indicador de temperatura para prevenir el

sobrecalentamiento.

C. Emplea una técnica de empuje en lugar de una de arrastre. Además,

si alejas la pistola fuera de baño conseguirás que se produzca menos

contaminación en la soldadura. También mejorarás la cobertura de

gas de protección y la acción limpiadora.

D. Suele utilizarse el argón como gas de protección, debido a su buena

acción limpiadora y su perfil de penetración. Para minimizar la

formación de óxido de magnesio, generalmente, suele utilizarse un

gas de protección formado por argón y helio, sin superar el 75% de

helio.

E. Comienza a soldar de forma rápida y caliente. El aluminio cuenta con

una mayor conductividad térmica respecto a otros materiales como el

acero. Esto determinará el uso de unos ajustes de tensiones,

amperajes y velocidades de avance más altos.

Limpieza de la superficie antes del soldado

Antes de comenzar el proceso de soldadura de aluminio es necesario limpiar

la zona debido a muchos factores ya antes mencionados. En vista de ello, lo

primero que tenemos que hacer es limpiar el metal base en seco con un

paño suave y sin pelusa. A continuación, debemos atacar la capa de óxido y

demás contaminantes, y a tal efecto tenemos tres alternativas:

Métodos mecánicos: un cepillo de acero o de alambre de latón es la

herramienta usada para frotar la superficie del aluminio, tanto antes de

empezar a soldar como luego, entre pasadas de soldadura. Aunque

frecuentemente se recomienda un cepillo de acero inoxidable, este

puede dejar marcas en la superficie. Un cepillo de latón cumple

eficientemente la misma función y tiene cerdas más suaves, que

ayudan a minimizar las marcas en la superficie de la pieza. No

obstante, independientemente del cepillo que elijamos, debemos

asegurarnos de usarlo exclusivamente para esta tarea de limpiar el

aluminio y de guardarlo en un lugar separado para no introducir

contaminantes.

Métodos eléctricos: sin usamos una soldadora TIG con fuente de

corriente alterna, el ciclo de soldadura con electrodo positivo

proporciona un decapado en tiempo real de la superficie, que elimina

el óxido en torno a la zona de soldadura. Algunas aplicaciones

avanzadas efectúan una pasada con polaridad DCEP (corriente

continua con electrodo positivo) de baja corriente por delante del arco

de soldadura exclusivamente para limpiar la junta. Sin embargo, si

deseamos obtener soldaduras de calidad, debemos tener en cuenta

que la limpieza eléctrica del aluminio no suele ser suficiente, por lo

que debe complementarse con métodos mecánicos o químicos.

Métodos químicos: algunos consideran la limpieza química como

último recurso reservado para aplicaciones de calidad ultra alta. Sin

embargo, inmediatamente antes de la soldadura podemos embeber

un paño sin pelusa en un limpiador químico para ayudar a eliminar el

óxido. En un principio se usaba acetona, pero con el tiempo su uso se

fue desaconsejando por considerarse un producto inseguro para

respirar, incluso por períodos cortos. En su lugar, se recomienda el

uso de alcohol desnaturalizado o desengrasantes comerciales.

Materiales de aportación: En la soldadura MIG se utilizan siempre

materiales de aportación, mientras que en la soldadura TIG se puede o no

utilizar. Las mejores propiedades de la junta soldada en lo que se refiere a la

resistencia, corrosión y ausencia de fisuras, se obtiene cuando se usan

materiales de aportación de acuerdo con la tabla que se expone a

continuación.

No existe una norma general para la elección de los materiales de

aportación debido al tipo de utilización y al parámetro que interese más en

cada caso. Las de alto contenido en magnesio AlMg5 (EN AW 5356-5556)

dan mayor resistencia, mientras que la de AlSi5 (EN AW 4043) es más

resistente a la fisuración y proporciona mejor flujo de metal durante el

proceso de fusión de las aleaciones templables. Este tipo de aleaciones

(AlCu - AlMgSi - AlZn), no se deben soldar con material de aportación del

mismo grupo de aleación por el proceso de fisuración. En el caso de que el

material se vaya a anodizar posteriormente a la soldadura, se evitará el

material de aportación AlSi5 porque cogerá en la zona de soldadura un color

muy oscuro. Con el fin de reducir el peligro de la corrosión bajo tensión y

aumentar la resistencia, se ha añadido Cu a las aleaciones de AlZnMg. Al

hacer esto también empeora la soldabilidad. Diversas investigaciones

señalan que se puede añadir como máximo 0,2% de Cu, antes de que el

peligro de fisuración en caliente aumente considerablemente. Se elige en

este caso el AlSi5 (EN AW 4043).

Atmósfera controlada: Como gases de protección para la soldadura MIG y

TIG, se usan siempre los gases inertes Argón y Helio. Durante la soldadura

el gas inerte enfría la boquilla de soldadura y protege, al mismo tiempo, al

electrodo y al baño de fusión. El gas también participa en el proceso eléctrico

en el arco. Los gases comerciales que generalmente se usan son los

siguientes:

Argón, pureza 99,95 %.

Argón + Helio (30/70, 50/50) para soldadura MIG, da un baño de

fusión más amplio y caliente.

Helio para corriente continua. En la soldadura TIG proporciona una

fusión más caliente y velocidad de soldadura mayor, pero es más caro

y requiere mayor consumo.

El Argón puro es el gas que con mayor frecuencia se usa y se debe

emplear en la soldadura normal de taller, puesto que es mucho más

económico y requiere menor flujo de gas. El Helio se usa sólo cuando se

exige mayor penetración, por ejemplo, en soldadura en ángulo o cuando se

suelda un material muy grueso.

Ambiente: Cuando se suelda el aluminio, se producen diferentes tipos de

humos y gases; lo mismo que en el caso de la soldadura de acero, con el fin

de evitar la propagación de esta contaminación es aconsejable la instalación

de extractores de humos y gases. La intensidad del arco es mucho mayor

que en la soldadura de acero y bajo ningún concepto se debe mirar al arco

sin una máscara de protección adecuada. La radiación ultravioleta (UV)

intensa puede dañar los ojos y la piel, por lo cual el soldador de aluminio

debe llevar ropa de protección que cubra todo el cuerpo. La cantidad de gas

depende del método de soldadura, material de aportación y tipo de aleación.

La soldadura TIG produce una cantidad de humo considerablemente menor

que la soldadura MIG, debido al contenido menor de energía en el arco. En

la soldadura MIG las cantidades mayores de humo se producen soldando

aleaciones de AlZnMg con AlMg5 (EN AW 5356-5556) como material de

aportación. Por esta razón es necesaria una buena ventilación general en

combinación con medidas individuales como máscaras de aire fresco o

dispositivos de aspiración de humos local (In situ).

El arco: El proceso eléctrico en el arco es de gran importancia para

comprender lo que pasa en la soldadura de aluminio. En principio se puede

soldar con corriente continua (CC) o con corriente alterna (CA). Si

observamos primero la CC, podemos elegir entre dos casos de polaridades

diferentes, polaridad negativa y polaridad positiva.

La polaridad negativa cede la mayor parte de su energía a la pieza de

trabajo, 70 %, de modo que obtenemos un baño de fusión profundo, con

buena penetración. La carga sobre el electrodo es reducida, lo cual es una

ventaja en la soldadura TIG. Una gran desventaja, al emplear esta polaridad

es que el arco rompe la película de óxido, de modo que se impone un

tratamiento previo de material, como la preparación cuidadosa de los bordes,

limpieza muy cuidadosa y bordes biselados.

En combinación con arco pulsado se puede soldar chapa fina desde 0,06

mm. La soldadura con corriente continua y polaridad positiva (polaridad

invertida) se usa para la soldadura MIG. Es típico que en la distribución de

calor, el 70 % corresponda al electrodo. El baño de fusión es relativamente

ancho y de escasa profundidad resultando en poca penetración.

La ventaja determinante para el uso de polaridad positiva consiste en el

efecto rompedor de la película de óxido del arco, con tal eficacia, que dicha

película ya no sea obstáculo para conseguir una buena calidad en la

soldadura. El mecanismo para este efecto rompedor de la película de óxido

no es completamente conocido, pero una explicación, es que se debe al

bombardeo de la superficie de iones metálicos positivos análogo a la

limpieza de superficies por chorreo.

Aunque el arco tiene esta propiedad no se debe prescindir de la

eliminación del óxido antes de empezar la soldadura. El arco no es capaz de

romper las películas de óxido gruesas formadas durante la laminación de

chapas en caliente, sino sólo las capas finas que se forman después de la

limpieza. La soldadura con corriente alterna (CA) implica que la polaridad se

cambia aproximadamente 100 veces por segundo y, por lo tanto, se pueden

considerar las propiedades de la soldadura con CA como el promedio entre

los dos casos en la soldadura con corriente continua. La distribución del calor

es casi la misma entre el electrodo y la pieza de trabajo; la penetración y

ancho del baño de fusión cae entre los valores que rigen para los dos casos

anteriores. El arco tiene todavía un efecto rompedor de la película de óxido.

La corriente alterna se usa en la soldadura TIG normal con argón como gas

protector. La corriente absorbida por el equipo se altera debido a la acción

rectificadora del arco; por esta razón se ha diseñado una máquina para

soldadura TIG que compensa este efecto.

En un principio, las soldadoras con corriente alterna (CA) eran muy poco

fiables, por lo tanto se usaba corriente continua (CC) en casi todas las

aplicaciones, incluida la soldadura de aluminio. La mayoría usaba corriente

continua con electrodo negativo (DCEN) y helio puro. Esto producía buenas

soldaduras, pero la entrada de calor era difícil de controlar, requería una gran

cantidad de limpieza previa y el helio era costoso. También se usó DCEP

(corriente continua con electrodo positivo) y aunque producía una acción de

ataque químico o limpieza, calentaba, deformaba y erosionaba seriamente el

tungsteno, incluso a bajos amperajes. Por lo tanto, la tecnología perfeccionó

las máquinas con CA y con ello se lograron muchas ventajas. Hoy en día

También podría gustarte

- Proceso de Moldeo en VerdeDocumento8 páginasProceso de Moldeo en VerdeMariely EcheverriaAún no hay calificaciones

- 06 - Error en Estado Estable o Estacionario ELT PDFDocumento11 páginas06 - Error en Estado Estable o Estacionario ELT PDFeveiroAún no hay calificaciones

- TERMOPARESDocumento7 páginasTERMOPARESGabriela ColosettiAún no hay calificaciones

- TTL y CmosDocumento12 páginasTTL y CmosOmar Santy Mancilla HuancaAún no hay calificaciones

- Microestructura fundición Fe-CDocumento6 páginasMicroestructura fundición Fe-CKaren FloresAún no hay calificaciones

- Tema 6 Metales y Aleaciones No FerrosasDocumento61 páginasTema 6 Metales y Aleaciones No FerrosasLuis Jaime GonzalezAún no hay calificaciones

- Guía Rápida Del Proteus 7.7Documento36 páginasGuía Rápida Del Proteus 7.7lmzurita2008Aún no hay calificaciones

- QUE SON DIAGRAMAS TTT MaterialesDocumento5 páginasQUE SON DIAGRAMAS TTT MaterialesHenry CarvajalAún no hay calificaciones

- Procesos de Manufactura en Metalurgía de PolvosDocumento18 páginasProcesos de Manufactura en Metalurgía de PolvosYaird MalakaraAún no hay calificaciones

- Informe de ArenasDocumento12 páginasInforme de ArenasJuan CacanaAún no hay calificaciones

- Tema 2. Materiales FerrososDocumento17 páginasTema 2. Materiales FerrososSam DobsonAún no hay calificaciones

- Control PID temperatura horno plásticoDocumento7 páginasControl PID temperatura horno plásticoAbel FernandezAún no hay calificaciones

- Corrosion Ensayos DestructivosDocumento7 páginasCorrosion Ensayos DestructivosRicardo AcopaAún no hay calificaciones

- Moldeo y ColadaDocumento23 páginasMoldeo y ColadaJose Alejandro Orellana SolisAún no hay calificaciones

- Cuestionario Aleaciones No FerrosasDocumento9 páginasCuestionario Aleaciones No Ferrosasjuan17henry14Aún no hay calificaciones

- ElectropulidoDocumento8 páginasElectropulidoavielmacAún no hay calificaciones

- Tablas Rugosidad PDFDocumento3 páginasTablas Rugosidad PDFesqeyatevaleAún no hay calificaciones

- Instrumentacion PDFDocumento18 páginasInstrumentacion PDFosvaldo denizAún no hay calificaciones

- Informe de Maquinas de Corriente ContinuaDocumento5 páginasInforme de Maquinas de Corriente ContinuaJDelectronic CarAún no hay calificaciones

- Curso CNC Torno Nov 2010Documento26 páginasCurso CNC Torno Nov 2010henrykiAún no hay calificaciones

- Laminación (Variable de Proceso) PDFDocumento20 páginasLaminación (Variable de Proceso) PDFFernando Iván MedinaAún no hay calificaciones

- Uniones de SoldaduraDocumento3 páginasUniones de SoldadurafabiolaAún no hay calificaciones

- Clasificación Aisi SaeDocumento7 páginasClasificación Aisi SaelolencioAún no hay calificaciones

- Agrietamiento Por Hidrógeno o Agrietamiento en FríoDocumento1 páginaAgrietamiento Por Hidrógeno o Agrietamiento en FríoPedro PadillaAún no hay calificaciones

- MC216 - Informe 5Documento28 páginasMC216 - Informe 5nickAún no hay calificaciones

- Taller de MetalurgiaDocumento10 páginasTaller de MetalurgiaWilmer Albeiro100% (1)

- Recubrimientos Por Conversion QuimicaDocumento12 páginasRecubrimientos Por Conversion QuimicaAndres Gonzalez ArdilaAún no hay calificaciones

- 10 Ingenieria de MaterialesDocumento4 páginas10 Ingenieria de MaterialesAimee RoarAún no hay calificaciones

- Soldadura GMAW y GtawDocumento16 páginasSoldadura GMAW y GtawMarco AlbanAún no hay calificaciones

- Proceso de Estampado AportesDocumento4 páginasProceso de Estampado AportesG Kevin ValleAún no hay calificaciones

- Procesos Sin Arranque de VirutaDocumento9 páginasProcesos Sin Arranque de VirutaEdgar Martinez100% (1)

- Uniadad 6 Electricidad y MagnetismoDocumento19 páginasUniadad 6 Electricidad y MagnetismoLuis QuintanaAún no hay calificaciones

- Corrosion 2nd Round Fase 2 Caracterizacion Hierro NodularDocumento20 páginasCorrosion 2nd Round Fase 2 Caracterizacion Hierro Nodularjesus00158Aún no hay calificaciones

- Liquidos PenetrantesDocumento85 páginasLiquidos PenetrantesCarlos Sanchez100% (3)

- Procedimiento de Reparación Por Soldadura Del Acero HyDocumento3 páginasProcedimiento de Reparación Por Soldadura Del Acero HyJason PalmerAún no hay calificaciones

- Cuestionario electroquímica práctica VIIDocumento3 páginasCuestionario electroquímica práctica VIIcmlc2Aún no hay calificaciones

- Aluminio 6061Documento16 páginasAluminio 6061Alex MartinezAún no hay calificaciones

- Trabajo de Investigación Soldadura UltrasónicaDocumento6 páginasTrabajo de Investigación Soldadura UltrasónicaWilliams SalazarAún no hay calificaciones

- Módulo de elasticidad moldes fundiciónDocumento8 páginasMódulo de elasticidad moldes fundiciónDaniel DelgadoAún no hay calificaciones

- Cap - 11 - Procesos de Fundición de MetalesDocumento35 páginasCap - 11 - Procesos de Fundición de MetalesMerlínAún no hay calificaciones

- Unidades Log Cap.8Documento3 páginasUnidades Log Cap.8leotk100% (1)

- 05 T.T Temple Diagrama TTTDocumento38 páginas05 T.T Temple Diagrama TTTJaime Alfonso Gonzalez Vivas100% (1)

- ACERO ALEADO: Características, propiedades y procesos de fabricaciónDocumento26 páginasACERO ALEADO: Características, propiedades y procesos de fabricaciónFabian GarciaAún no hay calificaciones

- Soldadura Por Resistencia RW)Documento18 páginasSoldadura Por Resistencia RW)Alonso LaraAún no hay calificaciones

- Motores de Corriente ContinuaDocumento10 páginasMotores de Corriente ContinuaRocio Maribel Fabian CarrilloAún no hay calificaciones

- Visita planta fundición estaño ENAFDocumento4 páginasVisita planta fundición estaño ENAFAlejandra FAún no hay calificaciones

- Materiales y clasificación de herramientas de corteDocumento18 páginasMateriales y clasificación de herramientas de corteAlberto Orihuela100% (1)

- Fabricación de Cables ElectricosDocumento5 páginasFabricación de Cables ElectricosHiillary Greciia CaroAún no hay calificaciones

- Marco TeóricoDocumento4 páginasMarco TeóricoKevin Chavez ChavezAún no hay calificaciones

- PerfiladoDocumento7 páginasPerfiladoArmandoTafAún no hay calificaciones

- Soldadura Tipo PaWDocumento21 páginasSoldadura Tipo PaWNicol AvilaAún no hay calificaciones

- Cuaderno de Prácticas - Sap 2023-24Documento82 páginasCuaderno de Prácticas - Sap 2023-24hermestonto12Aún no hay calificaciones

- Introduccion Al GalvanizadoDocumento103 páginasIntroduccion Al GalvanizadoGerman Agudelo CorreaAún no hay calificaciones

- Aleaciones Del AluminioDocumento8 páginasAleaciones Del AluminioRenzo VegaAún no hay calificaciones

- Unid 2 Aleaciones No FerrosasDocumento41 páginasUnid 2 Aleaciones No FerrosasLincol Hinostroza RiveraAún no hay calificaciones

- Uso Del Aluminio Como EstructurasDocumento52 páginasUso Del Aluminio Como EstructurasGilberto ZamudioAún no hay calificaciones

- Ud6 Metalurgia Del AluminioDocumento16 páginasUd6 Metalurgia Del AluminioLuisCondedelMonteAún no hay calificaciones

- Charla Tecnica1Documento26 páginasCharla Tecnica1Kalev PaicoAún no hay calificaciones

- Texto 10Documento24 páginasTexto 10Alexander RamosAún no hay calificaciones

- Metalurgia del aluminio: propiedades y tratamientosDocumento16 páginasMetalurgia del aluminio: propiedades y tratamientosRAMIRO GARCIA CANCELAAún no hay calificaciones

- RETROALIMENTACIONDocumento4 páginasRETROALIMENTACIONalejandroAún no hay calificaciones

- Plan para Reducir Los Riesgos en El TrabajoDocumento3 páginasPlan para Reducir Los Riesgos en El TrabajoalejandroAún no hay calificaciones

- TripticoDocumento2 páginasTripticoalejandro100% (2)

- Camión Con HidrogruaDocumento6 páginasCamión Con HidrogruaalejandroAún no hay calificaciones

- Presentación en PreziDocumento1 páginaPresentación en PrezialejandroAún no hay calificaciones

- RETROALIMENTACIONDocumento4 páginasRETROALIMENTACIONalejandroAún no hay calificaciones

- Practica Medidores de FlujoDocumento32 páginasPractica Medidores de FlujoalejandroAún no hay calificaciones

- PRACTICA NDocumento11 páginasPRACTICA NalejandroAún no hay calificaciones

- PRACTICA NDocumento11 páginasPRACTICA NalejandroAún no hay calificaciones

- Lugar Geométrico de Las RaícesDocumento10 páginasLugar Geométrico de Las RaícesalejandroAún no hay calificaciones

- TermoformadoraDocumento3 páginasTermoformadoraalejandroAún no hay calificaciones

- Tipo de Grasa Según El EspesanteDocumento1 páginaTipo de Grasa Según El EspesantealejandroAún no hay calificaciones

- TribologiaDocumento7 páginasTribologiaalejandroAún no hay calificaciones

- Marco Legal para La IngenieriaDocumento69 páginasMarco Legal para La Ingenieria662171650% (2)

- Parámetros estadísticosDocumento3 páginasParámetros estadísticosalejandroAún no hay calificaciones

- Que Es La NeumaticaDocumento9 páginasQue Es La NeumaticaalejandroAún no hay calificaciones

- RETROALIMENTACIONDocumento4 páginasRETROALIMENTACIONalejandroAún no hay calificaciones

- Definiciones de La CorrosiónDocumento17 páginasDefiniciones de La CorrosiónalejandroAún no hay calificaciones

- βDocumento1 páginaβalejandroAún no hay calificaciones

- TripticoDocumento2 páginasTripticoalejandro100% (2)

- Encuesta transporte público BarinasDocumento3 páginasEncuesta transporte público Barinasalejandro100% (1)

- Taller de MaterialesDocumento7 páginasTaller de MaterialesalejandroAún no hay calificaciones

- Herramientas EstadísticasDocumento16 páginasHerramientas EstadísticasalejandroAún no hay calificaciones

- TripticoDocumento2 páginasTripticoalejandro100% (2)

- TribologiaDocumento7 páginasTribologiaalejandroAún no hay calificaciones

- Definición de Paradas de PlantasDocumento9 páginasDefinición de Paradas de PlantasalejandroAún no hay calificaciones

- TripticoDocumento2 páginasTripticoalejandro100% (2)

- Ensayo de RefrigercionDocumento2 páginasEnsayo de RefrigercionalejandroAún no hay calificaciones

- Ensayo de LGRDocumento15 páginasEnsayo de LGRalejandroAún no hay calificaciones

- Definiciones de La CorrosiónDocumento17 páginasDefiniciones de La CorrosiónalejandroAún no hay calificaciones

- Características Del Estaño: Grito Del Estaño, Producido Por La Fricción de Los Cristales Que La ComponenDocumento9 páginasCaracterísticas Del Estaño: Grito Del Estaño, Producido Por La Fricción de Los Cristales Que La ComponenYesica VeraAún no hay calificaciones

- TP 3 - EstequiometriaDocumento3 páginasTP 3 - EstequiometriaTonny BerruezoAún no hay calificaciones

- Preparación y estandarización de soluciones ácido-baseDocumento8 páginasPreparación y estandarización de soluciones ácido-baseAnonymous RUXQqXyAún no hay calificaciones

- Curso Corrosion en Indus. PetroleraDocumento60 páginasCurso Corrosion en Indus. Petroleracarlos neiraAún no hay calificaciones

- Une-En 10365Documento4 páginasUne-En 10365juan caAún no hay calificaciones

- OsmioDocumento3 páginasOsmioEdward Anglesh Ccuno pumaAún no hay calificaciones

- Obtencion de NAOH Por Metodos ElectroquímicosDocumento8 páginasObtencion de NAOH Por Metodos ElectroquímicosDiego Javier100% (3)

- Características de Los ClorurosDocumento14 páginasCaracterísticas de Los ClorurosAngelPonceAún no hay calificaciones

- Problemas REDOX-Erick TerronesDocumento6 páginasProblemas REDOX-Erick TerronesWilmer Soto CarbajalAún no hay calificaciones

- Cuadernillo de Actividades de QUIMICA para 1º Año POLIMODAL o 3º de La E. E. S. Año 2011Documento15 páginasCuadernillo de Actividades de QUIMICA para 1º Año POLIMODAL o 3º de La E. E. S. Año 2011Ale BrittoAún no hay calificaciones

- ANÁLISIS SUELOS CHILEDocumento62 páginasANÁLISIS SUELOS CHILEAmanda Elsa AuquiAún no hay calificaciones

- IocgDocumento114 páginasIocgRoberto Javier100% (2)

- AlcoholesDocumento12 páginasAlcoholesBriam TicaAún no hay calificaciones

- POTENCIAL REDOX Oxidacion y ReduccionDocumento18 páginasPOTENCIAL REDOX Oxidacion y ReduccionafsasfAún no hay calificaciones

- Aniones ExposicionDocumento7 páginasAniones ExposicionRosmeri Delinda QUISPE FLORESAún no hay calificaciones

- Determinación de Arsénico en AguasDocumento14 páginasDeterminación de Arsénico en AguasDiego Alexander Hans Muñoz Borja50% (2)

- Introduccion Cuadrangulo Punta de BombonDocumento2 páginasIntroduccion Cuadrangulo Punta de BombonCarmen VillasanteAún no hay calificaciones

- QuimicaDocumento22 páginasQuimicaMaricielo Bejarano PintadoAún no hay calificaciones

- Ejercicio 4.2Documento3 páginasEjercicio 4.2Anderson AgudeloAún no hay calificaciones

- Los Sold Adores Son Miembros de Un Grupo OcupacionalDocumento3 páginasLos Sold Adores Son Miembros de Un Grupo OcupacionalJesus Gabriel GomezAún no hay calificaciones

- Quimica ExpoDocumento12 páginasQuimica ExpoBrandon BatzAún no hay calificaciones

- Ficha Técnica Quifuca Cafetero Pre CosechaDocumento1 páginaFicha Técnica Quifuca Cafetero Pre CosechaCarlos Aníbal González SAún no hay calificaciones

- Lixiviacion de PlataDocumento12 páginasLixiviacion de Platajohan o f delgadoAún no hay calificaciones

- Actividades de Nomenclatura I para Cuarto Grado de SecundariaDocumento10 páginasActividades de Nomenclatura I para Cuarto Grado de SecundariavidamaAún no hay calificaciones

- Acido Nitrico InformeDocumento22 páginasAcido Nitrico InformeNirza Sanchez MejiaAún no hay calificaciones

- Analisis de Suelo y Aplicacion de FertilizantesDocumento31 páginasAnalisis de Suelo y Aplicacion de FertilizantesSergio Jr. SalgadoAún no hay calificaciones

- Cuadernillo-20220108 185525yx41Documento4 páginasCuadernillo-20220108 185525yx41Yuliana yanelaAún no hay calificaciones

- S08.s2 - Ejercicios Examen Parcial PDFDocumento5 páginasS08.s2 - Ejercicios Examen Parcial PDFPoloBlasJohnAún no hay calificaciones

- Aleacion FeCDocumento29 páginasAleacion FeCMaximiliano Marcoantonio Carrasco BadillaAún no hay calificaciones

- Sol y Prpied... WatssappDocumento2 páginasSol y Prpied... WatssappAlex EfcAún no hay calificaciones