UNIVERSIDAD NACIONAL PEDRO RUIZ GALLO

FACULTAD DE INGENIERÍA QUÍMICA E INDUSTRIAS

ALIMENTARIAS

ESCUELA PROFESIONAL DE INGENIERÍA QUÍMICA

DISEÑO DE REACTORES

TIPOS DE REACTORES

Alumnos:

Calderón Ruíz Kelvin

De La Cruz Bances Alex

Gonzales Uypan Allison

Saavedra Delgado Ares

Villegas Guevara Mariano

Docente:

Dr. José Venegas Kemper

Lambayeque – Perú

2019

1

� INDICE

Introducción ................................................................................................................................. 3

I. OBJETIVOS......................................................................................................................... 4

II. BASE TEÓRICA .............................................................................................................. 4

Reactor Químico .......................................................................................................................... 4

La etapa de reacción en el proceso químico el reactor ............................................................ 4

Tipos de Reactores ....................................................................................................................... 6

Reactor Batch ........................................................................................................................... 6

Reactor CSTR .............................................................................................................................. 8

Características .......................................................................................................................... 9

Campos de aplicación de los reactores CSTR ....................................................................... 10

Los reactores CSTR se utilizan en una variedad de aplicaciones: ........................................ 12

Reactor Tubular o PFR ............................................................................................................. 13

USOS: ......................................................................................................................................... 13

VENTAJAS:............................................................................................................................... 13

DESVENTAJAS: ....................................................................................................................... 14

Los Reactores Tubulares se usan en una gran variedad de industrias: ................................... 14

Reactores de Flujo pistón (PFR) ............................................................................................ 15

Reactor PBR............................................................................................................................... 16

Funcionamiento.......................................................................................................................... 17

Variantes de Diseño ................................................................................................................... 17

Ventajas ...................................................................................................................................... 18

Desventajas................................................................................................................................. 19

Aplicaciones ............................................................................................................................... 19

III. CONCLUSIONES .......................................................................................................... 21

IV. ANEXOS......................................................................................................................... 22

V. BIBLIOGRAFÍA ............................................................................................................ 22

2

� Introducción

Una de las tareas del ingeniero cuando está frente a una serie de operaciones que transforman

ciertos insumos o materias primas mediante procesos físicos y químicos consiste en el

dimensionamiento de los equipos correspondientes. En los casos en que se dan

transformaciones químicas (o bioquímicas) de la materia, el corazón del proceso se da en el

reactor químico. Para diseñar un reactor debe contestarse una serie de preguntas tales como:

¿qué tipo de equipo se necesita para lograr la extensión de la reacción requerida? ¿qué

condiciones de operación (temperaturas, presión, velocidades de flujo) se necesitan? La

respuesta a estas cuestiones constituye el diseño del proceso del reactor. El análisis de costos

para determinar el diseño más rentable introduce nuevos factores tales como los materiales

de construcción, la prevención de la corrosión, los requerimientos de operación y

mantenimiento, etc. Para optimizar los costos deberá tenerse en cuenta además la

instrumentación y mecanismos de control.

La combinación de los procesos físicos y químicos a los efectos del diseño del reactor se hace

recurriendo a las ecuaciones de las leyes de conservación de la materia y la energía para cada

tipo de reactor. Para el diseño del proceso debe disponerse de información proveniente de

diferentes campos: termodinámica, cinética química, mecánica de fluidos, transmisión de

calor y transporte de materia.

3

�I. OBJETIVOS

Reconocer y conocer los principios básicos del diseño de reactores utilizados en la

industria mediante la aplicación de la base teórica en la resolución de problemas.

II. BASE TEÓRICA

Reactor Químico

Un reactor químico es un equipo en cuyo interior tiene lugar una reacción química, diseñado

para maximizar la conversión y la selectividad de esa reacción con el menor coste posible.

Si la reacción química es catalizada por una enzima purificada o por el organismo que la

contiene, se habla de biorreactores. El diseño de un reactor químico requiere conocimientos

de termodinámica, cinética química, transferencia de masa y energía, así como de mecánica

de fluidos; balances de materia y energía son necesarios. Por lo general se busca conocer el

tamaño y el tipo de reactor, así como el método de operación. Además, con base en los

parámetros de diseño se espera poder predecir con alguna certidumbre la conducta de un

reactor ante ciertas condiciones; por ejemplo, un salto en escalón en la composición de

entrada. (Friedrich & Alvarez)

La etapa de reacción en el proceso químico el reactor

Ingeniería de la Reacción Química: Disciplina que sintetiza la información, los

conocimientos y la experiencia en una gran variedad de campos para diseñar el equipo

necesario en el que se puedan desarrollar las reacciones químicas. (Friedrich & Alvarez).

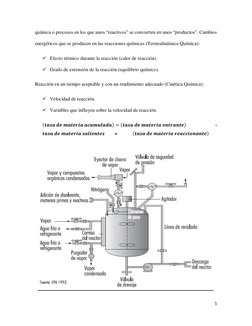

Reactor químico: Unidad de proceso diseñada para llevar a cabo una o varias reacciones

4

�química o procesos en los que unos “reactivos” se convierten en unos “productos”. Cambios

energéticos que se producen en las reacciones químicas (Termodinámica Química):

Efecto térmico durante la reacción (calor de reacción).

Grado de extensión de la reacción (equilibrio químico).

Reacción en un tiempo aceptable y con un rendimiento adecuado (Cinética Química):

Velocidad de reacción.

Variables que influyen sobre la velocidad de reacción.

(𝒕𝒂𝒔𝒂 𝒅𝒆 𝒎𝒂𝒕𝒆𝒓𝒊𝒂 𝒂𝒄𝒖𝒎𝒖𝒍𝒂𝒅𝒂) = (𝒕𝒂𝒔𝒂 𝒅𝒆 𝒎𝒂𝒕𝒆𝒓𝒊𝒂 𝒆𝒏𝒕𝒓𝒂𝒏𝒕𝒆) -

𝒕𝒂𝒔𝒂 𝒅𝒆 𝒎𝒂𝒕𝒆𝒓𝒊𝒂 𝒔𝒂𝒍𝒊𝒆𝒏𝒕𝒆𝒔 + (𝒕𝒂𝒔𝒂 𝒅𝒆 𝒎𝒂𝒕𝒆𝒓𝒊𝒂 𝒓𝒆𝒂𝒄𝒄𝒊𝒐𝒏𝒂𝒏𝒕𝒆)

5

�Tipos de Reactores

Reactor Batch

El reactor tipo Batch es un reactor donde no existe flujo de entrada ni de salida, es

simplemente un reactor con un agitador que homogeneiza la mezcla. Es esencialmente un

tanque en el que se ha permitido que ocurra una reacción.

Una vez que se ha tratado un lote, se vaciá el reactor, y se puede entonces tratar un segundo

lote, ya que no hay flujos mentrante= 0 y msaliente = 0. Por lo tanto, la ecuació n de balance

de masa se reduce a:

Al simplificar:

Asi,́ en un reactor batch, el cambio de la concentración a lo largo del tiempo es simplemente

el resultado de una reacción química. Por ejemplo, para una reacción de decaimiento de

primer orden, r = -kC. Así́.

6

�Ó

Los reactores discontinuos se utilizan para la mayoría de las reacciones llevadas a cabo en

un laboratorio. Los reactivos se colocan en un tubo de ensayo, frasco o vaso de precipitados.

Se mezclan juntos, a menudo se calientan para que la reacción tenga lugar y luego se enfrían.

Los productos se vierten y, en caso necesario, se purifican. (Olarte, 2015)

Este procedimiento también se lleva a cabo en la industria, la diferencia clave radica en el

tamaño del reactor y las cantidades de reactivos.

Después de la reacción, el reactor se limpia para agregar otro lote de reactivos. Los reactores

discontinuos o tipo batch se usan usualmente cuando una compañía quiere producir una gama

de productos que involucran diferentes reactivos y condiciones de operación del reactor.

Entonces ellos usan el mismo equipo para estas reacciones. (Olarte, 2015)

Un ejemplo de proceso en el cual se usa reactor discontinuo incluye la manufactura de

colorantes y margarina.

Las ventajas del reactor mienten con su flexibilidad. Un solo recipiente puede realizar una

secuencia de diversas operaciones sin la necesidad de romper la contención. Esto es

particularmente útil cuando se procesan tóxicos o componentes altamente potentes.

7

�A pesar de que estos reactores son muy usados en procesos industriales y aplicaciones de

control de contaminación, para el tratamiento de aguas residuales son poco prácticos pues se

necesita tener entrada y salida de agua para que se puedan tratar volúmenes de agua residual

considerables.

Reactor CSTR

El reactor de tanque agitado continúo (CSTR), también conocido como reactor de tina o

mezcla posterior, o un reactor de tanque agitado de flujo continuo (CSTR), es un modelo

común para un reactor químico en ingeniería química. Un CSTR refiere a menudo a un

modelo utilizado para estimar las variables de operación de la unidad clave cuándo se utiliza

un reactor de tanque agitado continúo para lograr una producción especificada.El modelo

matemático funciona para todos los fluidos: líquidos, gases, y lodos.

8

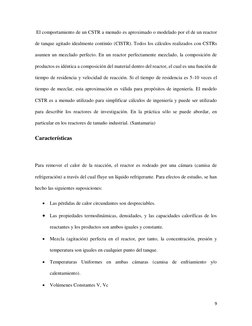

�El comportamiento de un CSTR a menudo es aproximado o modelado por el de un reactor

de tanque agitado idealmente continúo (CISTR). Todos los cálculos realizados con CSTRs

asumen un mezclado perfecto. En un reactor perfectamente mezclado, la composición de

productos es idéntica a composición del material dentro del reactor, el cual es una función de

tiempo de residencia y velocidad de reacción. Si el tiempo de residencia es 5-10 veces el

tiempo de mezclar, esta aproximación es válida para propósitos de ingeniería. El modelo

CSTR es a menudo utilizado para simplificar cálculos de ingeniería y puede ser utilizado

para describir los reactores de investigación. En la práctica sólo se puede abordar, en

particular en los reactores de tamaño industrial. (Santamaria)

Características

Para remover el calor de la reacción, el reactor es rodeado por una cámara (camisa de

refrigeración) a través del cual fluye un líquido refrigerante. Para efectos de estudio, se han

hecho las siguientes suposiciones:

Las pérdidas de calor circundantes son despreciables.

Las propiedades termodinámicas, densidades, y las capacidades caloríficas de los

reactantes y los productos son ambos iguales y constante.

Mezcla (agitación) perfecta en el reactor, por tanto, la concentración, presión y

temperatura son iguales en cualquier punto del tanque.

Temperaturas Uniformes en ambas cámaras (camisa de enfriamiento y/o

calentamiento).

Volúmenes Constantes V, Vc

9

�Los reactores continuos rara vez se utilizan en el laboratorio. Un ablandador de agua puede

ser un ejemplo de proceso continuo. El agua dura de la red eléctrica se pasa a través de un

tubo que contiene una resina de intercambio iónico. La reacción se lleva a cabo en el tubo y

el agua blanda sale por el otro extremo. Los reactores continuos se instalan normalmente

cuando se están produciendo grandes cantidades de un producto químico. Es importante que

el reactor pueda operar d urante varios meses sin detenerse. (Olarte, 2015)

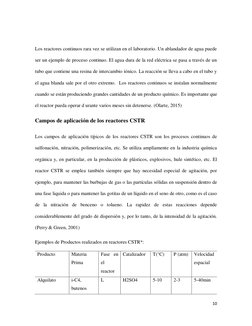

Campos de aplicación de los reactores CSTR

Los campos de aplicación típicos de los reactores CSTR son los procesos continuos de

sulfonación, nitración, polimerización, etc. Se utiliza ampliamente en la industria química

orgánica y, en particular, en la producción de plásticos, explosivos, hule sintético, etc. El

reactor CSTR se emplea también siempre que hay necesidad especial de agitación, por

ejemplo, para mantener las burbujas de gas o las partículas sólidas en suspensión dentro de

una fase liquida o para mantener las gotitas de un líquido en el seno de otro, como es el caso

de la nitración de benceno o tolueno. La rapidez de estas reacciones depende

considerablemente del grado de dispersión y, por lo tanto, de la intensidad de la agitación.

(Perry & Green, 2001)

Ejemplos de Productos realizados en reactores CSTR*:

Producto Materia Fase en Catalizador T(°C) P (atm) Velocidad

Prima el espacial

reactor

Alquilato i-C4, L H2SO4 5-10 2-3 5-40min

butenos

10

� Alquilato i-C4 , L HF 25-38 8-11 5 – 25 min

butenos

Sulfo- Butadieno, L t-butil 34 12 0.2 LHSV

butadieno SO2 catecol

Caprolactama Oxima de L Acido 80-100 1 0.25-2 h

ciclohexano polifosfórico

Cloral Cl2, LG Ninguno 20-90 1 140 h

acetaldehído

Hidroperóxido Cumeno, L Metales 95-120 2-15 1-3 h

aire pórfidos

Ciclohexanona Ciclohexano L N.A 107 1 0.75 h

USOS:

Velocidades medias de reacción, bajas temperaturas de reacción.

VENTAJAS:

Buen control de temperatura, simplicidad de construcción, bajos costes de operación.

DESVENTAJAS:

Baja conversión por unidad de volumen

Un reactor continuo de mezcla perfecta (CSTR) es un recipiente con un sistema de agitación

eficiente que permite que las condiciones en todos los puntos del reactor sean los mismos en

cada instante. Como todo sistema continuo trabaja en régimen estacionario existiendo una

corriente de entrada (alimentación) y otra de salida (desagüe), siendo las condiciones

invariantes con el tiempo. Están indicados para sistemas de reacción con velocidades de

reacción medias y bajas temperaturas, permitiendo un buen control de la temperatura del

11

�sistema siendo sencillos de construcción y de bajos costes de operación, alcanzándose bajas

conversiones por unidad de volumen.

Los reactores CSTR se utilizan en una variedad de aplicaciones:

Reactores anaerobios

producción de compuestos orgánico

Producción de biopolímeros en reactores CSTR y airlift empleando desechos

industriales.

Producción de polietileno a granel.

12

�Reactor Tubular o PFR

Estos reactores trabajan en estado estacionario. Es decir, las propiedades en un punto

determinado del reactor son constantes con el tiempo. Este modelo supone un flujo ideal de

pistón, y la conversión es función de la posición. En este tipo de reactor la composición del

fluido varia de un punto a otro a través de la dirección del flujo, esto implica que el balance

para un componente dado de la o las reacciones químicas implicadas o debe realizarse en un

elemento diferencial de volumen. (Dr.ing.I.López & Dr.ing.L.Borzacconi, 2009)

USOS:

Reacciones a gran escala, alta velocidad de reacción, alta temperatura.

VENTAJAS:

Alta conversión por unidad de volumen, bajos costes de operación, buena

transferencia de calor.

13

�DESVENTAJAS:

Gradientes de temperatura, necesidad de paradas de acondicionamiento.

Los reactores tubulares pueden tener sola una pared o se les puede enchaquetar para

calentarlos o enfriarlos con un fluido circulante de transferencia de calor. Los hornos externos

pueden ser rígidos, calefactores de tubos o mantillas flexibles.

Los Reactores Tubulares se usan en una gran variedad de industrias:

Petróleo

Petroquímica

Tratamiento de Desechos

Polímero

Farmacéutica

Especialidades Químicas

Energía Alternativa

Los reactores tubulares se utilizan en una variedad de aplicaciones:

Carbonización

Deshidrogenación

Hidrogenación

Hidroformilación

Oxidación Parcial

Alto hornos

Polimerización

Reformación

14

�El alto horno es un reactor continuo de flujo pistón donde los reactivos sólidos (mineral de

hierro, coque y caliza) se alimentan por la zona superior y van desplazándose hacia el fondo

por acción de la gravedad, transformándose en arrabio (hierro con alto contenido en carbono

y otros elementos impurificadores) y escoria (mezcla de óxidos). En contracorriente se

alimenta aire que actúa de agente oxidante del carbono dando lugar a CO y energía, el

primero es el agente reductor de los óxidos de hierro y la energía permite que se realicen las

reacciones a velocidad adecuada y obtener el arrabio en estado líquido, lo cual permite su

separación de las escorias sólidas de menor densidad. (Dr.ing.I.López &

Dr.ing.L.Borzacconi, 2009)

Reactores de Flujo pistón (PFR)

Un reactor de flujo de pistón es un reactor ideal ya que en el citado reactor se considera que

todos los elementos del fluido se mueven con velocidad uniforme a lo largo de líneas

paralelas. Este tipo de reactores opera en continuo, por lo que las variables del proceso en un

punto determinado del reactor tienen siempre el mismo valor, cambiando longitudinalmente

de un punto a otro del reactor. (Garcia, 2009)

No existe mezclado axial del fluido dentro del recipiente.

Las propiedades del fluido, incluyendo la velocidad del flujo, en el plano radial

(perpendicular al sentido del flujo) son uniformes. Esto puede lograrse si existe un

mezclado completo en esa dirección.

La densidad de las corrientes puede cambiar en dirección del flujo.

Puede existir transferencia de calor a través de las paredes del reactor

15

�Reactor PBR

El reactor de lecho empacado es la configuración de mayor importancia industrial y se usa

principalmente para la producción a gran escala de reactivos primarios o intermedios.

Un lecho empacado presenta la ventaja de que no requiere la separación del catalizador como

en el caso de las reacciones catalíticas homogéneas.

Un reactor de lecho empacado (PBR) es un dispositivo tubular donde ocurre un cambio en la

composición química debido a una reacción, que se lleva a cabo con partículas sólidas de

catalizador. (Haug & McCarty, 1972)

16

�Funcionamiento

En reactor PBR, los gránulos de catalizador se acomodan de manera que llenan una cámara

de reacción. La cámara de reacción puede ser el interior de un tubo, o la sección anular entre

2 tubos concéntricos o la sección de un reactor con una configuración similar un

intercambiador de calor.

Diseño

Por conveniencia o costumbre un reactor PBR se representa de manera horizontal. Sin

embargo, un reactor cilíndrico empacado debe colocarse verticalmente. Una posición

horizontal ocasionaría espacios vacíos en la parte superior del reactor. Además, es preferible

introducir la alimentación en la parte superior para que tanto el flujo como la gravedad

empujen hacia abajo el catalizador y permanezca completamente fijo.

Variantes de Diseño

Aunque en muchos casos sea conveniente para su fabricación, el reactor no forzosamente

tiene una configuración cilíndrica. Además, un reactor de lecho puede no estar empacada con

catalizador; por ejemplo, la pared interna del tubo podría ser catalítica, o bien, el interior del

tubo tener colocada transversales al flujo una o varias mallas de alambre hechas de algún

metal catalítico. Más aun el catalizador puede ser o no poroso.

Características

La principal diferencia entre los cálculos de diseño de reactores en los que intervienen

reacciones homogéneas, y aquellas en las que intervienen reacciones heterogéneas fluido

17

�sólido, es que en el segundo caso la velocidad de reacción se basa en la masa del catalizador

sólido, W, y no en el volumen del reactor, V.

Ventajas

En su forma más sencilla, es un reactor tubular empacado con partículas sólidas de

catalizador.

Uso regular para catalizar reacciones de gases.

Es la que con la mayor parte de las reacciones produce la conversión más alta por

peso de catalizador, de todos los reactores catalíticos.

Utiliza un sistema de re-circulación a fin de aumentar la eficiencia de re activación.

18

�Desventajas

El reemplazo del catalizador suele ser laborioso.

Ocasionalmente ocurre una canalización del flujo de gas, lo que ocasiona un uso

ineficiente de partes del lecho del reactor.

Este sistema presenta dificultades en el control de temperatura debido a la

formación de zonas calientes y frías en el interior del lecho.

No se puede usar un tamaño de catalizador pequeño debido a la formación de

tapones y caídas de presión.

Aplicaciones

Se ha demostrado la gran variedad de aplicaciones de los reactores de lecho empacado (PBR)

en procesos biológicos, gracias a sus ventajas en tiempo en retención, reutilización del

sistema biocatalítico, alta eficiencia y conversiones, fácil operación y bajos costos. (Young

& McCarty, 1969)

Proceso Catalizador Condiciones de operación

Síntesis de amoniaco Fe-K20/Al2O3 450-550°C, >200 atm

Oxidación parcial del Ag/Al2O3 200-270 °C, 10-20 atm

etileno

Deshidrogenación del Fe3O4-KOH >600°C, 1 atm

etilbenceno

Producción de Ácido V2O5 380-390°C

Sulfúrico

19

�Hidrogenación de benceno Pt/Al2O3 <300°C, 20-30 atm

Reformación de gas natural Ni/Al2O3 >500°C, 30 atm

20

�III. CONCLUSIONES

En la cotidianidad nos damos cuenta del sinfín de compuestos químicos utilizados. Todas las

personas del ámbito de la química, bien sea ingeniería o la ciencia pura, deberían peguntarse-

no estoy delimitando, cualquiera se lo podría preguntar-dónde se producen los reactivos que

se utilizan a escala de laboratorio y a nivel industrial, con los cuales la vida se hace un poco

más sencilla, o preguntarse, y esta vez refiriéndome a mis colegas del mundo de la química,

de dónde salen los compuestos que generalmente desarrollamos en nuestras reacciones

químicas.

Los reactores continuos utilizados con mayor frecuencia son los de tanque agitado o de

mezcla completa y los reactores de flujo en pistón. Los reactores continuos de tanque agitado

(CSTR), o también denominados de flujo de mezcla completa (RFMC), son unidades de

reacción que operan en estado estacionario. Consiste en un tanque en donde la alimentación

posee la misma concentración de la corriente de salida en cualquier punto del interior del

mismo, y teóricamente se alcanza la máxima conversión de los reactivos en el instante en

que éstos entran a la unidad. Cuentan con un sistema de agitación que garantiza el mezclado

de los reactivos para generar un mayor rendimiento de los productos de salida. Cada reacción

en particular necesita ciertas revoluciones de mezclado pero en el diseño se considera una

holgura en las revoluciones por minuto del motor de agitación para garantizar un mayor

mezclado que en teoría se considera un mezclado perfecto, pero a nivel físico puede no

cumplirse ese criterio por consideraciones que abarcan desde el sistema mecánico del reactor

que proporciona el mezclado, hasta la compatibilidad de los reactivos a la hora de reaccionar,

sin embargo, ajustándose a condiciones ideales puede darse un mezclado de alta eficiencia,

garantizando la máxima conversión de los reactivos en la unidad.

A nivel industrial es uno de los reactores más comunes debido a su rentabilidad económica.

Su diseño, al igual que los demás reactores, depende de la cinética química y naturaleza de

la reacción, y de la cantidad de producto deseado se quiera generar para determinar su

volumen.

21

� IV. BIBLIOGRAFÍA

(s.f.). Obtenido de Bioingenieria: http://www.parrinst.com/es/products/tubular-reactor-

systems/5400-continuous-flow-tubular-reactors/

Dr.ing.I.López, & Dr.ing.L.Borzacconi. (2009). Introduccion al diseño de reactores.

Reverte.

Friedrich, F. J., & Alvarez, F. G. (s.f.). Introduccion a los reactores químicos. Universidad

Pontifica de Salamanca .

Garcia, D. R. (2009). Introduccion a los reactores quimicos.

Haug, & McCarty. (1972). Reactor PBR, Remoción de Amoniaco.

Olarte, C. G. (2015). Introduccion al diseño de reactores. Universidad Industrial de

Santander.

Perry, R. H., & Green, D. W. ( 2001). Madrid – España: Editorial Mc-Graw Hill.

Santamaria, J. M. (s.f.). Ingenieria de Reactores. Sintesis.

Young, & McCarty. (1969). Los trabajos realizados en tratamiento de aguas residuales

mediante un reactor pbr.

V. ANEXOS

22