Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Evaporador y Filtracion de Placas

Cargado por

Jhon FloresDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Evaporador y Filtracion de Placas

Cargado por

Jhon FloresCopyright:

Formatos disponibles

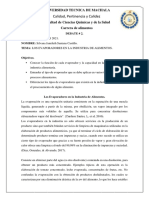

EVAPORACION DE DOBLE EFECTO

En las plantas de evaporación, el coste del proceso depende fundamentalmente del

vapor de agua consumido. Para reducir el coste de la producción de vapor se emplean

los sistemas de evaporación de múltiple efecto.

En un sistema que cuenta con un solo evaporador, el vapor generado por el producto se

desecha, es lo que se conoce como evaporación de simple efecto.

Si se utiliza el vapor generado por el producto como fuente de energía de un segundo

evaporador, y el producto concentrado en el primer efecto continúa su concentración en

el segundo efecto, entonces tenemos un sistema de evaporación de doble efecto.

En cada efecto, la presión es menor que la del efecto anterior, del cual recibe el vapor,

por lo que la temperatura disminuye en relación a la disminución de presión

experimentada.

Los evaporadores industriales normalmente constan:

Un intercambiador de calor para aportar el calor sensible y el calor latente de

evaporación del alimento líquido. (En la industria de los alimentos normalmente se

utiliza vapor saturado como medio de calentamiento)

Un separador en el que el agua evaporada del alimento se separa de la fase líquida

concentrada

EQUIPOS UTILIZADOS PARA LA EVAPORACIÓN DE ALIMENTOS

CIRCULACIÓN NATURAL

Evaporadores de tubos cortos Evaporadores de tubos cortos

horizontales verticales

CIRCULACIÓN FORZADA O PELICULA DELGADA

Estos evaporadores son más costosos que los de circulación natural, pero son mucho

más eficientes cuando los productos a evaporar son sensibles al calor, tienen altas

viscosidades o propiedades incrustantes, como es el caso de los alimentos.

Evaporador Vertical de Tubos Largos

Cuando se utiliza un solo evaporador, el vapor procedente del líquido en ebullición se

condensa y desecha. Este método recibe el nombre de evaporación de simple efecto, y

aunque es sencillo, utiliza ineficazmente el vapor. Para evaporar 1 kg de agua de la

disolución se requieren de 1 a 1,3 kg de vapor de agua. Si el vapor procedente de uno de

los evaporadores se introduce como alimentación en el elemento calefactor de un

segundo evaporador, y el vapor procedente de éste se envía al condensador, la operación

recibe el nombre de doble efecto. El calor del vapor de agua original es reutilizado en el

segundo efecto, y la evaporación obtenida por unidad de masa del vapor de agua de

alimentación al primer efecto es aproximadamente el doble. El método general para

aumentar la evaporación por kilogramo de vapor de agua utilizando una serie de

evaporadores entre el suministro de vapor vivo y el condensador recibe el nombre de

evaporación en múltiple efecto.

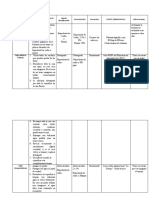

FILTRACION DE PLACAS

La filtración por placas corresponde a una modalidad de la limpieza de los líquidos,

donde se utiliza como material filtrante unas placas prefabricadas con diferentes grados

de porosidad, lo que permite obtener una amplia gama de resultados en la clarificación,

desde una filtración grosera o de desbaste, pasando por una filtración mediana e incluso

de abrillantamiento, y terminando en una filtración esterilizante. En la actualidad este

tipo de proceso se utiliza como prefiltro de la filtración amicróbica final realizada por

medio de membranas, con el propósito de reducir el índice de colmatación de los vinos

y por lo tanto para aumentar la vida o el ciclo de filtración de estos últimos. Una

variación de los filtros de placas, son los de cartucho lenticular, que mejoran y evitan

algunos inconvenientes derivados del uso de los anteriores.

Las placas de filtración son capaces de retener las partículas que causan la turbidez de

los líquidos, debido a la acción conjunta de los mecanismos de tamizado y de adsorción

en profundidad, es éste último por el efecto del potencial “zeta”, así como también por

los fenómenos de interceptación inercial y difusional.

La filtración se emplea en un gran número de procesos relacionados con industrias muy

diversas; como ejemplo se citan las siguientes:

Química: filtración de azufre fundido, silicato sódico, ácido cítrico, resinas y fibras

sintéticas, plásticos.

Farmacéutica: producción de vitaminas y antibióticos

Alimentaria: filtración de glucosa, fructosa y azúcares, jugos de frutas, cerveza, vino,

En la producción de azúcar se emplean filtros de vacío siempre que es necesaria la

separación de materia sólida de un líquido, también aparecen centrífugas.

En la producción de zumos de frutas, hay que señalar que está aumentado la utilización

de filtros para espesamiento de tipo continuo frente a los típicos decantadores.

En el embotellado vino o zumos de frutas, se emplean los filtros de placas como filtro

final para la esterilización. Otros usos de los filtros en la industria del vino se dan en

bodega para filtración clarificarte y eliminación de turbidez si se coloca el filtro entre

dos tanques.

Industria del aceite: pulido de aceites, blanqueo y winterización.

Agroquímica: producción de insecticidas

Petroquímica: separación de distintos componentes como la posibilidad de obtención de

parafinas cristalinas de las que no lo son

Recuperación y refino de metales: por ejemplo, filtración de sales de zinc, cobre, níquel,

etc.

También podría gustarte

- Opu-500 (Exposicion) Grupo 5Documento15 páginasOpu-500 (Exposicion) Grupo 5Anonymous VtYij6Aún no hay calificaciones

- EvaporacionDocumento18 páginasEvaporacionMariela CopaAún no hay calificaciones

- Ensayo - Tipos de EvaporadoresDocumento14 páginasEnsayo - Tipos de EvaporadoresPérez Cruz Zaira AnalíAún no hay calificaciones

- Evaporación de LíquidosDocumento26 páginasEvaporación de LíquidosdiegoAún no hay calificaciones

- Laboratorio de Operaciones UnitariasDocumento13 páginasLaboratorio de Operaciones UnitariasKarla CastilloAún no hay calificaciones

- EVAPORADORESDocumento18 páginasEVAPORADORESIsai Hdezz100% (2)

- LABORATORIO #12-EvaporaciónDocumento16 páginasLABORATORIO #12-EvaporaciónJamir Burgos Ramirez0% (1)

- Evaporadores 1Documento22 páginasEvaporadores 1Naly Pérez GamarraAún no hay calificaciones

- Evaporador Triple EfectoDocumento3 páginasEvaporador Triple EfectoHuguiito RcAún no hay calificaciones

- Evaporador Triple EfectoDocumento3 páginasEvaporador Triple EfectoHuguiito RcAún no hay calificaciones

- Evaporador Triple EfectoDocumento3 páginasEvaporador Triple EfectoHuguiito RcAún no hay calificaciones

- Tema2.Evaporadores y Secadores-1Documento21 páginasTema2.Evaporadores y Secadores-1robinsonAún no hay calificaciones

- Evaporacion PDFDocumento20 páginasEvaporacion PDFyopAún no hay calificaciones

- Todo Sobre EvaporadoresDocumento23 páginasTodo Sobre EvaporadoresBryan N. GutiérrezAún no hay calificaciones

- Trabajo de Evaporadores y SecadoresDocumento22 páginasTrabajo de Evaporadores y SecadoresCarlos EekhoutAún no hay calificaciones

- EvaporadoresDocumento6 páginasEvaporadoresDianaKarinaRamosRosasAún no hay calificaciones

- Evaporador de Convección NaturalDocumento16 páginasEvaporador de Convección NaturalJose Luis Yarleque Rivera100% (1)

- 2.1 Evaporador de Doble EfectoDocumento27 páginas2.1 Evaporador de Doble EfectoMonserrat Martínez Del ÁngelAún no hay calificaciones

- Proceso de Deshidratación de Hortalizas y Plantas Medicinales para Procesos AgroindustrialesDocumento19 páginasProceso de Deshidratación de Hortalizas y Plantas Medicinales para Procesos AgroindustrialesBelen Bor33% (3)

- NNKNDocumento14 páginasNNKNJakelin Pariona GutierrezAún no hay calificaciones

- Generadores de Vapor, Evaporadores y SecadoresDocumento15 páginasGeneradores de Vapor, Evaporadores y Secadoresfrancisco hernandezAún no hay calificaciones

- Unidad 1 Taller de InvDocumento6 páginasUnidad 1 Taller de InvAndrea RomeroAún no hay calificaciones

- 2.1 - EXPO - Operación de Evaporadores - Dr. Jose A. Sarricolea ValenciaDocumento136 páginas2.1 - EXPO - Operación de Evaporadores - Dr. Jose A. Sarricolea ValenciaJose Adalberto Sarricolea ValenciaAún no hay calificaciones

- Bou1 U2 A1 JebrDocumento18 páginasBou1 U2 A1 JebrJesús BuenoAún no hay calificaciones

- Trabajo Final de Proceso IndustrialesDocumento13 páginasTrabajo Final de Proceso IndustrialesAmerica RodriguezAún no hay calificaciones

- 10 Procesos Que Involucren EvaporacionDocumento5 páginas10 Procesos Que Involucren Evaporacionjuanita lpezAún no hay calificaciones

- Evaporacion Ope I (1) 2016-1Documento57 páginasEvaporacion Ope I (1) 2016-1Leidy UribeAún no hay calificaciones

- Tipos de Elevadores en La Industria AlimentariaDocumento11 páginasTipos de Elevadores en La Industria AlimentariaGustavo Fernández ChapoñánAún no hay calificaciones

- Evaporador de Simple EfectoDocumento3 páginasEvaporador de Simple EfectoSebastian MartinezAún no hay calificaciones

- Tipos de EvaporadoresDocumento2 páginasTipos de Evaporadoresgian franco reyna barzolaAún no hay calificaciones

- EvaporadoresDocumento35 páginasEvaporadoresAlan ValdiviezoAún no hay calificaciones

- Evaporacion Operaciones Unitarias III (Para Exponer)Documento35 páginasEvaporacion Operaciones Unitarias III (Para Exponer)ANAAún no hay calificaciones

- E Vapor AdoresDocumento5 páginasE Vapor AdoresJeans Harold Chuqizuta RamirezAún no hay calificaciones

- Dispositivos de Vacio para EvaporadoresDocumento13 páginasDispositivos de Vacio para EvaporadoresJavier SixtosAún no hay calificaciones

- Aplicaciones Industriales de La EvaporaciónDocumento12 páginasAplicaciones Industriales de La EvaporaciónEdwin Quispe JaraAún no hay calificaciones

- Practica 1 Lab 3Documento10 páginasPractica 1 Lab 3Arturo Dominguez AdriaoAún no hay calificaciones

- Evaporizacion Pedraza 11BDocumento22 páginasEvaporizacion Pedraza 11BVanessa PedrazaAún no hay calificaciones

- Exposicion de Equipos-EvaporadoresDocumento28 páginasExposicion de Equipos-EvaporadoresMaria Esther Lopez RamirezAún no hay calificaciones

- Evaporacion ExposicionDocumento20 páginasEvaporacion ExposicionLuis La RosaAún no hay calificaciones

- DEBATE 2 EvaporadoresDocumento10 páginasDEBATE 2 EvaporadoresJostin SantanaAún no hay calificaciones

- EVAPORACIÓNDocumento3 páginasEVAPORACIÓNRafael Henry Colca QuispeAún no hay calificaciones

- EVAPORACIÓN Operaciones UnitariasDocumento3 páginasEVAPORACIÓN Operaciones UnitariasRafael Henry Colca QuispeAún no hay calificaciones

- Evaporación Al VacíoDocumento2 páginasEvaporación Al VacíoJuanma JaraAún no hay calificaciones

- Practica 1 Intro Ducci OnDocumento20 páginasPractica 1 Intro Ducci OnalfAún no hay calificaciones

- 4.2 Tipos de EvaporadoresDocumento16 páginas4.2 Tipos de EvaporadoresConcepcion BautistaAún no hay calificaciones

- EvaporaciónDocumento47 páginasEvaporaciónPaola SuarezAún no hay calificaciones

- Extraccion de Colorante de Pepa de Palta - UNT Lozano Ayala DanielDocumento25 páginasExtraccion de Colorante de Pepa de Palta - UNT Lozano Ayala Danieldelozaya100% (12)

- FT 01 02 Operaciones UnitariasDocumento31 páginasFT 01 02 Operaciones UnitariaskaterinAún no hay calificaciones

- Cuestionario de La Prática NDocumento2 páginasCuestionario de La Prática NEdwin Alonso Guevara Becerra69% (13)

- Cuestiones Tema 1Documento7 páginasCuestiones Tema 1Maria APAún no hay calificaciones

- Evaporacion 1Documento15 páginasEvaporacion 1Angelli Cossio QuiñonesAún no hay calificaciones

- Ensayo IIDocumento10 páginasEnsayo IIrinarondan2000Aún no hay calificaciones

- Evaporadores AngieDocumento15 páginasEvaporadores AngieRashira Palacios FernandezAún no hay calificaciones

- Evaporadores IndustrialesDocumento23 páginasEvaporadores IndustrialesMaricielo CerroAún no hay calificaciones

- Evaporador de Simple EfectoDocumento5 páginasEvaporador de Simple EfectoAbraham Petatan RomeroAún no hay calificaciones

- Evaporadores IndustrialesDocumento23 páginasEvaporadores IndustrialesMarioAún no hay calificaciones

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Tecnología de las conservas de frutas y vegetales. Segunda parteDe EverandTecnología de las conservas de frutas y vegetales. Segunda parteAún no hay calificaciones

- Eficiencia energética en las instalaciones de climatización en los edificios. ENAC0108De EverandEficiencia energética en las instalaciones de climatización en los edificios. ENAC0108Aún no hay calificaciones

- Orden de Producción - WH - MO - 00006Documento1 páginaOrden de Producción - WH - MO - 00006Jhon FloresAún no hay calificaciones

- Formato de Inspección Interna Comedor 08.11.2023Documento11 páginasFormato de Inspección Interna Comedor 08.11.2023Jhon Flores100% (1)

- Practica Nº12 Evaluación de Beneficios de Tratamientos Naturales de Efluentes AgroindustrialesDocumento33 páginasPractica Nº12 Evaluación de Beneficios de Tratamientos Naturales de Efluentes AgroindustrialesJhon FloresAún no hay calificaciones

- Práctica Nº1 - Realidad Agroindustrial en El Perú y El MundoDocumento45 páginasPráctica Nº1 - Realidad Agroindustrial en El Perú y El MundoJhon FloresAún no hay calificaciones

- Julio ProduccionDocumento2 páginasJulio ProduccionJhon FloresAún no hay calificaciones

- 58 Alimentos-FuncionalesDocumento313 páginas58 Alimentos-FuncionalesJ Cristo ArmestoAún no hay calificaciones

- Tabla de Compras DetalladaDocumento2 páginasTabla de Compras DetalladaJhon FloresAún no hay calificaciones

- Pedido - S00001Documento1 páginaPedido - S00001Jhon FloresAún no hay calificaciones

- Estructura LDM - Leche Evaporada Gloria Enriquecida - Leche Evaporada (400 G)Documento1 páginaEstructura LDM - Leche Evaporada Gloria Enriquecida - Leche Evaporada (400 G)Jhon FloresAún no hay calificaciones

- Estructura LDM - Yogurt Con Sabor A Vainilla Francesa - Yogurt de VainillaDocumento2 páginasEstructura LDM - Yogurt Con Sabor A Vainilla Francesa - Yogurt de VainillaJhon FloresAún no hay calificaciones

- MRP ProductionDocumento6 páginasMRP ProductionJhon FloresAún no hay calificaciones

- Segundo Examen Teoría Del CursoDocumento3 páginasSegundo Examen Teoría Del CursoJhon FloresAún no hay calificaciones

- VentasDocumento2 páginasVentasJhon FloresAún no hay calificaciones

- Voucher de CompraDocumento1 páginaVoucher de CompraJhon FloresAún no hay calificaciones

- MARCO TEÓRICO MarsmelloDocumento2 páginasMARCO TEÓRICO MarsmelloJhon FloresAún no hay calificaciones

- Práctica 12. Layout de Una Planta y Su Gestión OBDocumento9 páginasPráctica 12. Layout de Una Planta y Su Gestión OBJhon FloresAún no hay calificaciones

- Inventario - Leche de VacaDocumento1 páginaInventario - Leche de VacaJhon FloresAún no hay calificaciones

- Modelos Matematicos de Sistemas 1Documento17 páginasModelos Matematicos de Sistemas 1Jhon FloresAún no hay calificaciones

- Control Por MandosDocumento32 páginasControl Por MandosJhon FloresAún no hay calificaciones

- Diagrama de Flujo de Una Planta Procesadora de PaltaDocumento3 páginasDiagrama de Flujo de Una Planta Procesadora de PaltaJhon FloresAún no hay calificaciones

- GrenetinaDocumento3 páginasGrenetinaJhon Flores0% (1)

- Práctica 11. Proceso de Elaboración Del chocolate-OBDocumento5 páginasPráctica 11. Proceso de Elaboración Del chocolate-OBJhon FloresAún no hay calificaciones

- Practica de Azucar 13layoutDocumento5 páginasPractica de Azucar 13layoutJhon FloresAún no hay calificaciones

- Práctica Nº10 Métodos Análiticos Tesis 1 2Documento6 páginasPráctica Nº10 Métodos Análiticos Tesis 1 2Jhon FloresAún no hay calificaciones

- TOPICOS ContaminacionDocumento6 páginasTOPICOS ContaminacionJhon FloresAún no hay calificaciones

- Factores Que Influyen en La Elaboración de ToffesDocumento8 páginasFactores Que Influyen en La Elaboración de ToffesJhon FloresAún no hay calificaciones

- Sistemas de Control Con Retroalimentación 2Documento4 páginasSistemas de Control Con Retroalimentación 2Jhon FloresAún no hay calificaciones

- Instalación y Equipos de MaquinariasDocumento13 páginasInstalación y Equipos de MaquinariasJhon FloresAún no hay calificaciones

- Diagrama de Flujo de Una Planta Procesadora de PaltaDocumento3 páginasDiagrama de Flujo de Una Planta Procesadora de PaltaJhon FloresAún no hay calificaciones

- Rubrica IfDocumento2 páginasRubrica IfJhon FloresAún no hay calificaciones

- G EstequiometriaDocumento1 páginaG EstequiometriaSnery ZeusAún no hay calificaciones

- Inmunopatología de Infecciones Virales.Documento17 páginasInmunopatología de Infecciones Virales.Kennya Mileidy Aquino YagualAún no hay calificaciones

- Informe de Resultados de AprendizajeDocumento10 páginasInforme de Resultados de AprendizajePablo Andres Quijada MarquezAún no hay calificaciones

- Aceites Sagrados EgipciosDocumento20 páginasAceites Sagrados EgipciosJuana Maria Medina MoyaAún no hay calificaciones

- SDR PRO PO 003 Desbroce y Limpieza V01Documento7 páginasSDR PRO PO 003 Desbroce y Limpieza V01Luis Enciso MuñozAún no hay calificaciones

- Algunas Teorias Acerca de La AdolescenciaDocumento19 páginasAlgunas Teorias Acerca de La AdolescenciaMara PerzAún no hay calificaciones

- Renovación Reparación y Regeneración TisularDocumento9 páginasRenovación Reparación y Regeneración TisularJesus Portocarrero NietoAún no hay calificaciones

- Limpias Energéticas 1Documento3 páginasLimpias Energéticas 1alexbv10Aún no hay calificaciones

- María Soto - Educa BonitoDocumento5 páginasMaría Soto - Educa BonitoRoger Antonio Cardona Rodriguez100% (3)

- Actividad 1. Nanotecnologia y Aplicaciones Sena 2020Documento4 páginasActividad 1. Nanotecnologia y Aplicaciones Sena 2020Angie Rosseth Valencia Sagobal100% (1)

- Esperanza IIIDocumento24 páginasEsperanza IIIedwinguitars6021Aún no hay calificaciones

- Análisis de Abraham MaslowDocumento9 páginasAnálisis de Abraham Maslowwilfredo lizcanioAún no hay calificaciones

- Resumen PsicopatologiaDocumento11 páginasResumen PsicopatologiaVent OnlnAún no hay calificaciones

- Enfeermedades Del Sistema RespiratorioDocumento15 páginasEnfeermedades Del Sistema RespiratorioMabel RomaniAún no hay calificaciones

- Planilla Octubre 2019 Actividades de Prácticas ProfesionalesDocumento3 páginasPlanilla Octubre 2019 Actividades de Prácticas ProfesionalestefaAún no hay calificaciones

- Descubriendo y Valorando El Munmdo en Que ConvivoDocumento24 páginasDescubriendo y Valorando El Munmdo en Que ConvivoRosario Ramirez BAún no hay calificaciones

- Lesiones MeniscalesDocumento10 páginasLesiones MeniscalesvilliadrianAún no hay calificaciones

- AntibióticosDocumento28 páginasAntibióticoslalore07Aún no hay calificaciones

- Determinacion Espectrofotometrica Uv en CafiaspirinaDocumento8 páginasDeterminacion Espectrofotometrica Uv en Cafiaspirina.:("*"BLacK BuLLeT"*"):.75% (4)

- Proceso de Mercado 7Documento9 páginasProceso de Mercado 7Hector SandovalAún no hay calificaciones

- Trabajo en Altos RiesgoDocumento213 páginasTrabajo en Altos RiesgoAnderson MarkAún no hay calificaciones

- Taller Sobre Estudios Epidemiológicos y Medidas de Riesgo Ejercicio 1Documento2 páginasTaller Sobre Estudios Epidemiológicos y Medidas de Riesgo Ejercicio 1estefania loperaAún no hay calificaciones

- Revista 21 1 2014 4Documento10 páginasRevista 21 1 2014 4Maria Peschiera BenitesAún no hay calificaciones

- Cuáles Son Las Potencialidades de La Sexualidad HumanaDocumento9 páginasCuáles Son Las Potencialidades de La Sexualidad Humanagps72100% (1)

- Actividad 8 Actividad Evaluativa Investigacion de EventosDocumento29 páginasActividad 8 Actividad Evaluativa Investigacion de EventosLuis Miguel MoralesAún no hay calificaciones

- Solvente Dielectrico GHSDocumento17 páginasSolvente Dielectrico GHSMarcos Cruz MarioAún no hay calificaciones

- Propiedades Psicometricas Del Cuestionario de Agresividad Premeditada e Impulsiva en Adolescentes de Secundaria de MocheDocumento55 páginasPropiedades Psicometricas Del Cuestionario de Agresividad Premeditada e Impulsiva en Adolescentes de Secundaria de MocheMartínng100% (1)

- Muerte en La OllaDocumento3 páginasMuerte en La OllaSamuel OrtegaAún no hay calificaciones

- La Memoria Está en Los BesosDocumento64 páginasLa Memoria Está en Los BesosMaria PitaAún no hay calificaciones

- Manual de CarbonesDocumento0 páginasManual de CarbonesAlexis Botero100% (7)