Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Graficas de Control

Cargado por

gianny cortes0 calificaciones0% encontró este documento útil (0 votos)

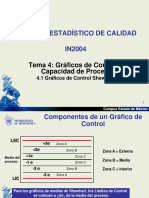

67 vistas3 páginasUn gráfico de control muestra los valores de una característica de calidad medida a lo largo del tiempo, ubicados en una serie cronológica, con límites establecidos para determinar si una variación es normal. Se usa para diagnosticar, controlar y confirmar el comportamiento de un proceso, indicando si mejora o empeora.

Descripción original:

Graficas de Control

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoUn gráfico de control muestra los valores de una característica de calidad medida a lo largo del tiempo, ubicados en una serie cronológica, con límites establecidos para determinar si una variación es normal. Se usa para diagnosticar, controlar y confirmar el comportamiento de un proceso, indicando si mejora o empeora.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

67 vistas3 páginasGraficas de Control

Cargado por

gianny cortesUn gráfico de control muestra los valores de una característica de calidad medida a lo largo del tiempo, ubicados en una serie cronológica, con límites establecidos para determinar si una variación es normal. Se usa para diagnosticar, controlar y confirmar el comportamiento de un proceso, indicando si mejora o empeora.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 3

GRAFICAS DE CONTROL: Es un diagrama que muestra los valores producto de la

medición de una característica de calidad, ubicados en una serie cronológica.

Básicamente consiste en los datos de un proceso plasmados de forma cronológica

en una gráfica con límites establecidos, lo que permite determinar cuándo una

variación no es normal.

Imagina que eres un productor de tornillos y que cada tornillo que haces debe

medir entre 4 cm y 6 cm. Menos de 4 cm o más de 6 cm se consideran tornillos

defectuosos. Por ende, estableces tu límite de control superior en 6 cm y tu límite

inferior en 4 cm. Anotas las medidas de los tornillos que produces a diferentes

horas del día. Un día ves que en el gráfico de control, hay 7 tornillos producidos a

las 3 de la tarde que están por fuera de los límites, ¿qué paso ahí?

La respuesta al primer interrogante es: Adquieres control del proceso. Siguiendo el

ejemplo de los tornillos, el paso siguiente es determinar porqué ocurrió esa

variación en el proceso. ¿Acaso fue una causa aleatoria? ¿Quizás fue una causa

asignable?

Causa asignable: Obedece a una situación específica. Es el tipo de causa

que debemos corregir. Por ejemplo, la deficiente capacitación del trabajador

o la falta de ajuste de una máquina.

Causa aleatoria: Cuando no consigues hallar una explicación concreta a

una variación, o si la variación fue ocasionada por un evento sin

importancia que no se volverá a repetir, ejemplos son la curva de

aprendizaje del trabajador y el cierre inesperado del software.

¿Para qué sirve un gráfico o diagrama de control?

Diagnóstico: el comportamiento de un proceso en el tiempo.

Control: Para determinar cuándo es necesario ajustar un proceso y

cuándo se debe dejar tal y como está.

Confirmación: Para confirmar la mejora de un proceso.

– Indica si un proceso ha mejorado o ha empeorado.

– Sirve como una herramienta de detección de problemas.

Límite superior de control (LSC): Es el mayor valor aceptado en el

proceso.

Limite inferior de control (LIC): Es el valor más pequeño que se

acepta en el proceso.

Límite central de control (LC): Es la línea central del gráfico.

Mientras más cerca estén los puntos a la línea, mas estable es el

proceso.

¿Cómo realizar una gráfica de control?

Lo más frecuente es que en procesos continuos automatizados, las

máquinas incluyan su propio software que nos dé ya hechos los

diagramas de control a medida que se van realizando las tareas. No

obstante si no disponemos de esto, también podemos realizar nosotros

manualmente un diagrama de control usando una Hoja de Cálculo para

así poder conocer mejor el funcionamiento del proceso en un momento

dado.

Crear una gráfica de control requiere los siguientes pasos:

1) Elegir la característica a estudio. Debe medir la variable que

queremos controlar: la longitud de una pieza, la temperatura de una

máquina, etc.

2) Tomar los datos. Deberemos recoger los valores durante un

periodo de tiempo suficiente que nos permita obtener una visión

representativa del desarrollo del proceso.

3) Introducir los datos en la hoja de cálculo, y calcular la cuál es la

línea central (valor medio de los datos) y los límites superior e inferior.

4) Representar los datos en la gráfica, y estudiar si el

funcionamiento es el correcto. Si no fuera por estar el proceso

descentrado (la media de los datos no es la medida que nos pide las

especificaciones) habría que recalibrar las máquinas. O bien, si la

variabilidad es demasiado alta y los productos se salen de las

tolerancias demasiado frecuentemente, habría que estudiar las causas

para afinar los resultados.

5) Volver a realizar el estudio cada cierto tiempo para comprobar

que el funcionamiento sigue siendo el correcto.

También podría gustarte

- Gráficas de Control para AtributosDocumento16 páginasGráficas de Control para AtributosDaniela RobledoAún no hay calificaciones

- Lado Humano Del Servicio..TerminadoDocumento2 páginasLado Humano Del Servicio..TerminadoEsteban GiraldoAún no hay calificaciones

- Control Estadístico de La CalidadDocumento41 páginasControl Estadístico de La CalidadEnrique Osobampo100% (1)

- R 66900Documento30 páginasR 66900as_oleo_mys_ca100% (1)

- Justo A TiempoDocumento5 páginasJusto A TiempoKaren Stefy VillalbaAún no hay calificaciones

- 2.2 Indicadores MetricosDocumento21 páginas2.2 Indicadores MetricosSu SalgadoAún no hay calificaciones

- Despliegue de La Función de La CalidadDocumento3 páginasDespliegue de La Función de La CalidadFabio Camilo Castro CaceresAún no hay calificaciones

- Fases de Demostracion de Las Buenas Practicas AgropecuariasDocumento25 páginasFases de Demostracion de Las Buenas Practicas Agropecuariasrioson-HIAún no hay calificaciones

- Organización de Materiales en BodegasDocumento22 páginasOrganización de Materiales en BodegasBrandon Echeverria VarelaAún no hay calificaciones

- UIII. Operacion de Bodegas OkDocumento70 páginasUIII. Operacion de Bodegas OkMiguel VelascoAún no hay calificaciones

- Forma Juridica de Las EmpresasDocumento31 páginasForma Juridica de Las EmpresasAlisson García0% (1)

- Arcilla y M.O.Documento6 páginasArcilla y M.O.AlexnaderAún no hay calificaciones

- 3.1-Programa de Induccion Al EmpleadoDocumento13 páginas3.1-Programa de Induccion Al Empleadoyak00Aún no hay calificaciones

- Teoria de Lineas de EsperaDocumento7 páginasTeoria de Lineas de Esperaheidi diazAún no hay calificaciones

- Manual de Distribucion en PlantaDocumento44 páginasManual de Distribucion en PlantaDarvin MartinezAún no hay calificaciones

- Arquetipos de Comportamiento SistémicoDocumento9 páginasArquetipos de Comportamiento SistémicoLeslie ZarateAún no hay calificaciones

- Control de Contaminantes Gaseosos. Absorción.Documento10 páginasControl de Contaminantes Gaseosos. Absorción.Adriana Mayte ChávezAún no hay calificaciones

- Calidad, Productividad y CostosDocumento18 páginasCalidad, Productividad y CostosManuel Esteban Garcia GomezAún no hay calificaciones

- Tema 1 Introducción A La Manufactura EsbeltaDocumento39 páginasTema 1 Introducción A La Manufactura Esbeltajoel maximiliano garcia velazquezAún no hay calificaciones

- Matriz PestelDocumento2 páginasMatriz PestelOscar Eduardo ARCE OSPINAAún no hay calificaciones

- Veracruz Expor Jugo de Naranja PDFDocumento62 páginasVeracruz Expor Jugo de Naranja PDFsantiagoAún no hay calificaciones

- Nota Tecnica Programacion DinamicaDocumento10 páginasNota Tecnica Programacion DinamicaVICTORAún no hay calificaciones

- Premio Europeo de La CalidadDocumento13 páginasPremio Europeo de La CalidadJhona CarreonAún no hay calificaciones

- Proyecto Final Ejemplos 10 11 12 14 15 16 17 18 y 19Documento110 páginasProyecto Final Ejemplos 10 11 12 14 15 16 17 18 y 19Anna RamírezAún no hay calificaciones

- Descripción Del Proceso Productivo JugosDocumento18 páginasDescripción Del Proceso Productivo JugosWendy PanozoAún no hay calificaciones

- Embotellado Del VinoDocumento5 páginasEmbotellado Del VinoAndrea GonzalezAún no hay calificaciones

- Una Introducción Al Sistema de HACCP PDFDocumento19 páginasUna Introducción Al Sistema de HACCP PDFEdwin Sevillano DominguezAún no hay calificaciones

- Mapa MentalDocumento1 páginaMapa MentalAlejandro De La Cruz HuertaAún no hay calificaciones

- EnsayoDocumento28 páginasEnsayoAngie RuizAún no hay calificaciones

- Software de BaseDocumento120 páginasSoftware de BaseTomas Castro100% (1)

- Parámetros Físicos Del AguaDocumento2 páginasParámetros Físicos Del AguaEduardo Santoyo100% (1)

- Justo A TiempoDocumento5 páginasJusto A TiempoLuz Dary Caicedo SanchezAún no hay calificaciones

- VSM o Gráficas de Flujo de Valor: "Centro Universitario de Ciencias Económico Administrativas"Documento19 páginasVSM o Gráficas de Flujo de Valor: "Centro Universitario de Ciencias Económico Administrativas"Katia Denisse Rodriguez RiveraAún no hay calificaciones

- Ensayo Filosofias de CalidadDocumento11 páginasEnsayo Filosofias de CalidadJaqueline MontoyaAún no hay calificaciones

- Circulos de CalidadDocumento21 páginasCirculos de CalidadYURLEY TATIANA VARGA TORDECILLAAún no hay calificaciones

- Unidad 4 Ing - AmbientalDocumento24 páginasUnidad 4 Ing - AmbientalAdrian ReyesAún no hay calificaciones

- Iso 9000Documento3 páginasIso 9000BeTo SouZaAún no hay calificaciones

- Blue Ocean Strategy (ENSAYO)Documento7 páginasBlue Ocean Strategy (ENSAYO)Karen Estefania Sosa CarrilloAún no hay calificaciones

- Costos de CalidadDocumento2 páginasCostos de CalidadAnonymous 9P7j0jHCIAún no hay calificaciones

- Sistema Just in TimeDocumento30 páginasSistema Just in TimeAnn RosseAún no hay calificaciones

- Tema 1.3 Características Principales VergaraDocumento33 páginasTema 1.3 Características Principales VergaraCarlos VianaAún no hay calificaciones

- Mapeo de Flujo de ValorDocumento8 páginasMapeo de Flujo de ValorJose Ignacio Nah ChanAún no hay calificaciones

- Los 40 Principios Inventivos (TRIZ)Documento12 páginasLos 40 Principios Inventivos (TRIZ)pepeproblemasAún no hay calificaciones

- Value Stream MappingDocumento8 páginasValue Stream MappingMauricioAún no hay calificaciones

- Proceso de Elaboración de La Caña de AzúcarDocumento8 páginasProceso de Elaboración de La Caña de AzúcarGenesis DamianAún no hay calificaciones

- AcertijosDocumento4 páginasAcertijosTomAún no hay calificaciones

- Tecnología de La Información en Una BodegaDocumento2 páginasTecnología de La Información en Una BodegaDiana Muñoz Carrillo JLAún no hay calificaciones

- Antecedentes de Sistemas de Gestion de CalidadDocumento6 páginasAntecedentes de Sistemas de Gestion de CalidadGerman Isaias Reyes SotoAún no hay calificaciones

- Herramientas de CalidadDocumento14 páginasHerramientas de CalidadGONZALOMOISES0% (1)

- 1.1 Conceptos BásicosDocumento14 páginas1.1 Conceptos BásicosEmmanuel GarciaAún no hay calificaciones

- Definiciones Sistema de GestionDocumento7 páginasDefiniciones Sistema de GestionarceloAún no hay calificaciones

- I .-Modapts Teoria 2021Documento20 páginasI .-Modapts Teoria 2021Imanol el GAMERAún no hay calificaciones

- Cadenas de MarkovDocumento10 páginasCadenas de MarkovYefferson JavierAún no hay calificaciones

- EHUICODocumento32 páginasEHUICOCesar Quispe CAún no hay calificaciones

- Cadenas de MarkovDocumento10 páginasCadenas de MarkovJazmin UzAún no hay calificaciones

- Informe Shigeo ShingoDocumento8 páginasInforme Shigeo ShingoYessenia NatarenAún no hay calificaciones

- Teoría de Sistemas Aplicada A La IngenieriaDocumento8 páginasTeoría de Sistemas Aplicada A La IngenieriaMoon OigAún no hay calificaciones

- Ciclo de Vida de Los SistemasDocumento17 páginasCiclo de Vida de Los SistemasArnel Gomez100% (1)

- Grafico de ControlDocumento16 páginasGrafico de Controlmajito meridaAún no hay calificaciones

- Presentación 2 Gráficos de ControlDocumento23 páginasPresentación 2 Gráficos de ControlEdgar HernándezAún no hay calificaciones

- Apple TrabajoDocumento5 páginasApple Trabajogianny cortesAún no hay calificaciones

- Análisis DOFADocumento5 páginasAnálisis DOFAgianny cortesAún no hay calificaciones

- Monitoreo y MedicionesDocumento15 páginasMonitoreo y Medicionesgianny cortesAún no hay calificaciones

- Monitoreo y MedicionesDocumento15 páginasMonitoreo y Medicionesgianny cortesAún no hay calificaciones

- Monitoreo Biológico en Programas de Salud ResumenDocumento3 páginasMonitoreo Biológico en Programas de Salud Resumengianny cortesAún no hay calificaciones

- La Capacidad y Aptitud para Trabajar en AlturasDocumento5 páginasLa Capacidad y Aptitud para Trabajar en Alturasgianny cortesAún no hay calificaciones

- Robótica IndustrialDocumento4 páginasRobótica IndustrialJose alberto Olvera gomezAún no hay calificaciones

- Gestion de La ProducciónDocumento6 páginasGestion de La ProducciónSumi SPAún no hay calificaciones

- Las Fases Del Proceso de ConsultoríaDocumento2 páginasLas Fases Del Proceso de ConsultoríaluisgmolinagAún no hay calificaciones

- Ejercicios de Aplicación de CubiertasDocumento7 páginasEjercicios de Aplicación de Cubiertascapobeno6958Aún no hay calificaciones

- Brochure Docentes CamexDocumento12 páginasBrochure Docentes CamexEnrique CusqueAún no hay calificaciones

- 2021 Fepi Grupo7Documento62 páginas2021 Fepi Grupo7Fernanda QuispeAún no hay calificaciones

- Tipos de TornosDocumento4 páginasTipos de TornosGabriel Rocha GarvizuAún no hay calificaciones

- Crystal Reports, Dashboard Desing, Bussiness Explorer y DSDocumento11 páginasCrystal Reports, Dashboard Desing, Bussiness Explorer y DSRuben Alba100% (2)

- Aislamiento, Bloqueo y Señalización AntaminaDocumento64 páginasAislamiento, Bloqueo y Señalización AntaminaMoche Moi83% (30)

- Plan de ContigenciaDocumento75 páginasPlan de ContigenciaAndrea Sanchez MAún no hay calificaciones

- EH - La Guía de MantenimientoDocumento120 páginasEH - La Guía de MantenimientoAlvaro Daniel Torres Antiquera100% (2)

- Glory GFB-800 Datasheet - ES - June 2015Documento2 páginasGlory GFB-800 Datasheet - ES - June 2015Pcshop VenezuelaAún no hay calificaciones

- Elementos y Cuerpo de AradoDocumento10 páginasElementos y Cuerpo de AradoAlex Rickert100% (1)

- Normas InenDocumento2 páginasNormas InenparatodoxAún no hay calificaciones

- Metodología para Un Mapa de Ruta Tecnológica: Carolina Villegas Flores (202280013)Documento2 páginasMetodología para Un Mapa de Ruta Tecnológica: Carolina Villegas Flores (202280013)Aldo Villegas FloresAún no hay calificaciones

- 32 Mastiles PDFDocumento81 páginas32 Mastiles PDFJoseMi Vacaflor IllanesAún no hay calificaciones

- Filosofías y Sistemas de P.IDocumento15 páginasFilosofías y Sistemas de P.IBISMARCK JOSE GODINEZ BALLESTEROSAún no hay calificaciones

- AutofácilDocumento5 páginasAutofáciljavidjEspanistanAún no hay calificaciones

- Piso Elevado o Sobre ElevadoDocumento16 páginasPiso Elevado o Sobre Elevadoigor silvaAún no hay calificaciones

- Permisos y FormatosDocumento77 páginasPermisos y Formatosleidy sierraAún no hay calificaciones

- EXAMEN Final Incendios 2012Documento3 páginasEXAMEN Final Incendios 2012Pewi GomezAún no hay calificaciones

- 2022 ECCI Especializacion en Gerencia de MTTODocumento76 páginas2022 ECCI Especializacion en Gerencia de MTTOLeo Albarracin GAún no hay calificaciones

- Caso Practico 3. Maria ZaneDocumento6 páginasCaso Practico 3. Maria ZaneGabriela ZaneAún no hay calificaciones

- Proyecto: "Año de La Lucha Contra La Corrupción y La Impunidad"Documento49 páginasProyecto: "Año de La Lucha Contra La Corrupción y La Impunidad"Victor León PastorAún no hay calificaciones

- Proyecto MercadotecniaDocumento12 páginasProyecto MercadotecniaCesar ChoyAún no hay calificaciones

- DCN Ept PDFDocumento13 páginasDCN Ept PDFabrahamd100% (1)

- Silabus de Equipo, Maquinaria y Transporte 2016Documento6 páginasSilabus de Equipo, Maquinaria y Transporte 2016Fernando David Siles NatesAún no hay calificaciones

- Camiones de CargaDocumento42 páginasCamiones de CargaritsAún no hay calificaciones

- 10-12-07 - CONSOLIDADO - Construcción CivilDocumento20 páginas10-12-07 - CONSOLIDADO - Construcción CivildanAún no hay calificaciones

- Problemas de InventariosDocumento5 páginasProblemas de InventariosJosue Candelario MuñozAún no hay calificaciones