Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ejercicios DOP DAP PDF

Ejercicios DOP DAP PDF

Cargado por

Joseph SaduTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ejercicios DOP DAP PDF

Ejercicios DOP DAP PDF

Cargado por

Joseph SaduCopyright:

Formatos disponibles

UNIVERSIDAD SAN IGNACIO DE LOYOLA

INGENIERÍA INDUSTRIAL Y COMERCIAL

CURSO: INGENIERÍA DE METODOS I

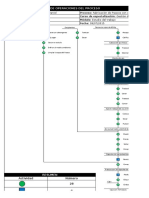

1. DIAGRAMAS DE OPERACIONES DE PROCESO (DOP)

1.1. Encuentre los errores en el siguiente DOP.

DIAGRAMA DE OPERACIONES DEL PROCESO PARA LA

PRODUCCIÓN DE LECHE ENVASADA

Hojalata Leche

4 Cortar 1 Bombear

Se verifica la Calidad

1 Inspeccionar 1 mediante muestra

aleatoria simple

2 Vaporizar

8 Cortar 5 Cortar 3 Homogenizar

Enfriar y controlar

9 Apilar 6 Sellar 2 temperatura

Tapa del envase Cuerpo del envase

7 Llenado

10 Tapar

11 Sellar

12 Etiquetar

Cajas

Resumen:

13 Embalar

: 13

:2 Cajas con leche

envasada

:1

Total : 16

INGENIERIA DE METODOS I Página 1 de 6

1.2. Enumere el siguiente cuerpo de un DOP:

1.3. Elaborar el Diagrama de Operaciones del Proceso para la producción de galletas saladas.

El proceso de elaboración de las galletas saladas empieza con el traslado de los sacos de harina del almacén

a la cernidora, en la cual se le extraerán las impurezas. Luego de ser cernida, la harina es llevada a la máquina

mezcladora en donde se le añade los demás ingredientes: manteca, bicarbonato de sodio y bicarbonato de

amonio. Dentro de esta máquina la harina y los ingredientes se van mezclando a través de un mecanismo de

paletas.

Una vez terminado el mezclado, la masa cruda se descarga en unas bateas y son llevadas a la sala de

fermentación, en donde se deja reposar la masa por un periodo de 2 horas mientras un operario controla

constantemente la temperatura y la humedad relativa a la que se realiza la fermentación. Luego, la masa se

traslada para iniciar el proceso de laminado, que consiste en cortar la masa en capas para poder darle una

mejor textura. Después, en una plegadora se estira toda la masa haciéndola más flexible. La siguiente etapa

es la de moldeado: aqui la masa va adquiriendo la forma circular de la galleta. Siguiendo con el proceso, un

operario inspecciona lo moldeado y descarta lo que no adquirió la forma adecuada. Posteriormente la masa

moldeada es trasladada a la zona de horneado, pero antes de ser horneadas se le echa sal.

INGENIERIA DE METODOS I Página 2 de 6

Saliendo del horno, las galletas son rociadas con aceite y se dejan enfriar para que dicho aceite sea absorbido

(2 minutos). Ya terminada la elaboración de la galleta, mediante fajas transportadoras, pasan al empaquetado.

Antes de que las galletas entren la máquina empaquetadora, un operario va seleccionando las que tienen

defectos de forma o de color retirándolas de la línea de producción. Finalizado el empaquetado (en paquetes

con 4 galletas), la misma máquina embolsa 6 paquetes con galletas. A continuación dos operarios, ponen en

cajas 12 bolsas. Finalmente se apilan en una parihuela y mediante un montacargas las traslada al almacén de

productos terminados.

1.4. Elabore el Diagrama de Operaciones del Proceso (D.O.P) para la producción de hamburguesas de pollo,

presentadas en envase de plástico.

Inicialmente se retiran desde las cámaras frigoríficas (-18°C), la carne de pollo y la pasta de pescuezo

congelados, cada insumo se troza y luego se pesa. Una vez que se tienen las proporciones de masa

adecuadas, ambos insumos se muelen con el gránulo de carne congelado, el cual previamente también ha

sido trozado y pesado.

A la masa molida se le añade ajo molido, cebolla molida y sal, todo el conjunto se mezcla. Al terminar el

mezclado, si la mezcla está uniforme se procede al moldeado de la hamburguesa, en caso contrario tiene que

volver a mezclar; enseguida se apanan las hamburguesas con galletas molidas. Paralelamente se han retirado

los envases de plástico con sus respectivas tapas; a los envases se les imprime un código a fin de identificar el

número de lote. Las hamburguesas se envuelven en papel manteca y se colocan seis unidades en cada

envase colocándose la tapa a cada envase y se pega un sticker-etiqueta sobre la tapa; para garantizar la

hermeticidad del producto se sella el envase y tapa con cinta adhesiva.

1.5. Elabore el Diagrama de Operaciones del Proceso para la producción de motas (borradores) para pizarra. La

mota se compone en dos partes: la base y el fieltro.

Para obtener la base plástica se utiliza polipropileno, el cual es mezclado con un pigmento de color, según el

color deseado de la base. Esta mezcla es llevada del almacén en costales de 25 kilogramos a la zona de

inyección en donde un operario lo vierte en la máquina inyectora; el proceso de inyección incluye un calentado

y un moldeado del material dentro de la máquina, al salir de ella, el material se enfría y luego un operario

verifica su estado. A continuación el operario retira las rebabas (material sobrante) de la base y la limpia para

luego ser depositada en cajas grandes.

El segundo paso es la elaboración del fieltro; un operario traslada un rollo de fieltro desde el almacén a la zona

de cortado, lo tiende sobre una mesa para verificar su estado y ubicar las zonas defectuosas, si presenta

muchas zonas defectuosas es rechazado y devuelto al proveedor; luego es cortado en tiras y seguidamente,

otro operario realiza el trozado de este dejándolo listo para unirlo con la base.

Finalmente se une la base con el fieltro usando terokal, luego se le adhiere la etiqueta. Esta mota es

embolsada individualmente y finalmente es encajado en cajas con 120 unidades, para luego ser llevados al

almacén.

1.6. Se desea representar el D.O.P. del proceso de preparación de la algarrobina, cuya descripción se muestra a

continuación:

La materia prima del proceso de producción es la algarroba, la cual llega a la fábrica en sacos de 55 kg de

peso. Las algarrobas son seleccionadas manualmente, separando las vainas sanas de aquellas que se

encuentren picadas o podridas.

Las algarrobas seleccionadas son sometidas a un proceso de secado por exposición natural a los rayos

solares. Después, son lavadas con la finalidad de remover la tierra adherida a ellas. Una vez escurridas, las

algarrobas se muelen en un molino desfibrador, se pesan en cuatro grupos de 10 kg para luego ser llevadas a

la zona de cocimiento.

En la zona de cocimiento se distribuye la algarroba en cuatro marmitas, se agrega agua en proporción 2:1 en

peso y se cuecen por espacio de 2 horas. Luego la mezcla cocida es colada por medio de un filtro prensa, para

INGENIERIA DE METODOS I Página 3 de 6

retirar residuos no deseados. El líquido filtrado se vierte en dos marmitas y se somete a un proceso de

concentración por 4 horas. Tanto en la cocción como en la concentración, un operario se encarga de mover

periódicamente con un cucharón de madera la mezcla y de controlar que la temperatura no sobrepase los

105ºC.

Luego, la algarrobina se deja enfriar naturalmente hasta que alcance los 30ºC de temperatura. Una vez

enfriada, es envasada en botellas de 500 ml de capacidad, taponadas con tapa rosca y etiquetada. Finalmente,

son embaladas en cajas de 12 botellas para su posterior almacenamiento y venta.

1.7. Elabore el Diagrama de Operaciones del Proceso para producción de pulpa de durazno, teniendo en cuenta lo

siguiente:

El proceso se inicia con la llegada de los camiones cargados de jabas con duraznos provenientes de los

selectos puntos del Perú, luego se procede a la descarga de los cajones de fruta con la ayuda de un carro

montacargas, cada jaba tiene un peso aproximado de 20 kg. Una vez descargadas las jabas con durazno, se

procede a la inspección de los mismos mediante el método de muestreo aleatorio, los lotes que son

rechazados son devueltos a los proveedores, mientras los lotes que son aprobados son conducidos a la tolva

de descarga ubicada en la parte exterior del área de trabajo.

Los duraznos son trasladados por una faja transportadora en donde primero son rociados con agua, luego son

llevados a una zona donde se separan los frutos podridos o los frutos que todavía no estén maduros, esta

tarea la realizan 2 operarios encargados de inspeccionar visualmente los frutos; luego los duraznos son

transportados a la zona de lavado, esta zona está acondicionada con rodillos de esponja y rociadores de agua,

en los rodillos se pone un detergente especial (lejía comercial), este proceso es inspeccionado por un operario

que verifica el correcto lavado de la fruta y que no se queden duraznos atrapados en los rodillos. Luego de ser

lavados con detergente, los duraznos pasan por un ciclo de enjuague, el cual consiste en rociar con agua los

frutos por un espacio de tiempo aproximado 3min, para que no queden residuos de detergente.

Luego de ser enjuagados los duraznos pasan a la máquina pulpeadora, la cual a través de espirales con la

ayuda del vapor, somete el fruto a altas temperaturas (150°C aprox.) lo que origina el ablandamiento de la

fruta.

Terminado el proceso de pulpeado, el durazno ablandado es llevado mediante tubos hacia la máquina

licuadora para su posterior licuación, esta máquina corta el fruto en pequeños pedazos. Luego, estos pedazos

son calentados a altas temperaturas (150°C aprox.) se convierten en una mezcla espesa, ésta es llevada

mediante tubos hacia la máquina refinadora-coladora, esta máquina está equipada con pequeñas rejillas que

evitan el paso de los residuos sólidos, estos residuos son recogidos por el operario y desechados mientras que

el zumo obtenido continua su curso a través de tuberías.

Después del refinado, la pulpa es llevada hacia los tanques concentradores donde se controla, al mismo

tiempo, la dulzura con la ayuda del dulzómetro. Luego, la pulpa es transportada mediante tubos hacia la

máquina homogenizadora es ahí donde se colocan los preservantes respectivos. Posteriormente la pulpa es

llevada a la máquina pasteurizadora, donde es pasteurizada.

Luego de la pasteurización la pulpa es vaciada a cilindros de capacidad 150lt (antes estos cilindros son

acondicionados), una vez llenados los cilindros son tapados, se le pone una etiqueta (que previamente fue

codificada con lote de producción) y son llevados a la congeladora en donde son depositados a unos 5°C

aproximadamente durante un par de horas. Finalmente son llevados al almacén frigorífico para su posterior

comercialización.

INGENIERIA DE METODOS I Página 4 de 6

2. DIAGRAMA DE ACTIVIDADES DE PROCESO (DAP)

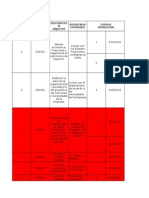

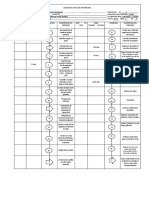

2.1. Para el siguiente DAP, identifique los errores y justifique por qué es un error.

CURSOGRAMA ANALÍTICO OPERARIO / MATERIAL / EQUIPO

DIAGRAMA núm: 1 Hoja num: 1 de 1 RESUMEN

Objeto: Pelotas de plástico ACTIVIDAD ACTUAL PROPUESTA ECONOMÍA

Operación

Actividad: Proceso completo

Transporte

Espera

Método: ACTUAL/PROPUESTO

Inspección

Lugar: Planta de Producción - Zárate Almacenamiento

Distancia

Operarios(s): Ficha num:

Tiempo

Costo

Compuesto por: Andrés Dulude Fecha: 04/10/2012

Mano de obra

Aprobado por: Brian Johnson Fecha: 05/10/2012

Material

T SIMBOLO

DESCRIPCIÓN C D (m) Observaciones

(min)

1. Sacos de PVC en almacén 1 lote

2. Se realiza un control de calidad del PVC 1 lote

3. Se retira la cantidad necesaria de PVC 1 lote En función de la orden de producción

4. Se coloca el PVC en la máquina mezcladora 1 lote

5. Se mezcla con Dioctil Ftalato (DOP) 1 lote Se controla constantemente la homogeneidad

6. Se mezcla con pigmento y esencias aromáticas 1 lote Se obtiene una masa denominada Plastisol

7. Se pegan calcomanías en moldes semi esféricos 1 lote Con mucho cuidado

8. Se vierte el plastisol en los moldes 1 lote

9. Se unen los moldes en parejas 1 lote Formando esferas

10. Se trasladan los moldes al horno 1 lote 12 En coches con divisiones y compartimentos

11. Se calienta el horno 1 lote

12. Se hornea 1 lote 30

13. Se trasladan los moldes al patio de enfriamiento 1 lote 0.8

14. Se espera a que se enfrien 1 lote

15. Se abren los moldes 1 lote Obteniéndose pelotas plásticas

16. Se revisan las pelotas 1 lote

17. Se cortan las rebabas 1 lote

18. Se trasladan a la zona de inflado 1 lote 15

19. Se coloca una válvula en cada pelota 1 lote

20. Se inflan con una máquina automatizada 1 lote Hasta tener una circunferencia de 720 mm

21. Se coloca un pitón en la válvula 1 lote Para evitar la fuga de aire

22. Se realiza un control de calidad 1 lote

23. Se llevan a la zona de embolsado 1 lote 14

24. Se colocan las pelotas en bolsas 1 lote Sólo una pelota por bolsa

25. Se engrampa a la bolsa un cartón con la marca 1 lote

26. Se trasladan al almacén PT 1 lote

27. Se almacenan los productos 1 lote Hasta su comercialización

Total

2.2. Plastique S.A. fabrica bolsas de plástico de polietileno de alta densidad y baja densidad. Una bolsa de

polietileno de alta densidad es como la que nos obsequian en el supermercado (tipo camiseta). Esta bolsa

tiene como características principal su alta resistencia. La bolsa de polietileno de baja densidad se utiliza para

el envasado de artículos tales como: frijol, azúcar, garbanzo, etc. Con la bolsa de baja densidad se pueden

apilar los paquetes sin riesgo de que se rompan por su capacidad de estiramiento

El proceso de producción se inicia retirando del almacén de materias primas la resina de polietileno y es

llevada a la máquina extrusora, en donde mediante altas temperaturas el material es fusionado, formándose

INGENIERIA DE METODOS I Página 5 de 6

una masa. A continuación esta masa es inflada (como un globo) al ancho y grosor requeridos, luego se enfría,

obteniéndose un rollo de Película Tubular, el cual es trasladado a la zona de impresión.

El rollo de Película Tubular se introduce en las máquinas de impresión en donde se le puede aplicar hasta 6

colores diferentes en forma simultánea. Terminado la impresión, el rollo es llevado a la máquina de bolseo.

Una máquina dobla, corta y sella el rollo impreso, obteniéndose así las bolsas; al final un operador las embolsa

(paquetes de 100 bolsas) y las traslada al almacén de productos terminados, para su almacenamiento.

Elaborar el Cursograma Analítico (D.A.P.) del proceso detallado anteriormente.

2.3. Elaborar el D.A.P. del proceso para la obtención de sal de mesa

La cantidad necesaria de sal a procesar es retirada del almacén de materias primas y es colocada en una tolva

que alimenta una máquina que la cierne; luego es llevada a la zona de limpieza, en donde es lavada,

centrifugada y secada.

Posteriormente es trasladada a un molino de impacto y luego mediante una zaranda es nuevamente cernida.

Luego de esto se le añade a la sal los otros insumos, tales como yodo y flúor, esta mezcla se realiza en un

tornillo mezclador, el cual también la transporta hacia una tolva que alimenta a las máquinas envasadoras. La

sal es embolsada en bolsas de polietileno de 1 kg antes de ser llevado al almacén de productos terminados el

producto es sometido a un control de calidad por muestreo.

2.4. Se desea representar el Diagrama de Actividades del Proceso de teñido de telas de la empresa textil Big

Fashion cuya descripción se muestra a continuación:

Los rollos de tela cruda (tela sin teñir) que se encuentran en el almacén son transportados sobre parihuelas

hacia el área de preparado. En dicha área se realizan las siguientes actividades: pesado de la tela, formación

de 3 cuerdas por parihuela (la cuerda es un grupo de rollos) y plegado de las cuerdas.

Cada parihuela se transporta hacia el área de teñido, en una zona donde esperan a ser transportadas a una de

las 5 máquinas de teñido. Una vez que se desocupa una de estas máquinas, el operario lleva hacia la máquina

una parihuela, instala las 3 cuerdas en la máquina y espera a que lleguen los químicos para el descrude.

Todos los químicos se encuentran almacenados con las Telas Crudas. Una vez que llegan los químicos, se

vierten sobre la máquina con agua y se inicia el proceso de descrude por espacio de dos horas. Antes de que

termine el proceso, llegan los químicos para la siguiente actividad, que es el blanqueo y, del mismo modo,

antes de finalizar el blanqueo llegan los químicos para el teñido. Terminado el blanqueo se procede al teñido

de las cuerdas por espacio de 4 horas.

Luego, las cuerdas teñidas son llevadas sobre una parihuela hacia la secadora y se somete a un proceso de

secado por aire caliente que demora 30 minutos. Las cuerdas secas, son llevadas a una de las dos máquinas

de acabado y esperan a que lleguen los químicos para realizar el proceso. Una vez que llegan los químicos, se

realiza el proceso de acabado durante una hora. Después, las cuerdas se transportan en su parihuela

nuevamente hacia la secadora. Una vez secas, son llevadas hacia la máquina cortadora manejada por un

operario; en donde se corta con mucho cuidado cada cuerda longitudinalmente. Una vez cortada, la tela es

llevada hacia el área de control de calidad, en la cual se inspecciona a trasluz si ésta posee agujeros o

defectos en el acabado. Una vez que pasa la inspección, se enrolla y se lleva a almacén.

INGENIERIA DE METODOS I Página 6 de 6

También podría gustarte

- Ejercicios Resueltos de Dop y DapDocumento3 páginasEjercicios Resueltos de Dop y Dapelias100% (1)

- 06 Sesion EET 2020 Diagrama de Procesos DOP y DAP. Diagrama de Recorrido NEWDocumento33 páginas06 Sesion EET 2020 Diagrama de Procesos DOP y DAP. Diagrama de Recorrido NEWrankedu0% (1)

- Procedimiento de HermeticidadDocumento18 páginasProcedimiento de HermeticidadOmar BecerrilAún no hay calificaciones

- 01 Introduccion + DOP + DAP + DR + DHDocumento48 páginas01 Introduccion + DOP + DAP + DR + DHHector Mayhuay Tarazona50% (6)

- Factor Hombre (Solucion)Documento1 páginaFactor Hombre (Solucion)Renatta ValenciaAún no hay calificaciones

- DAP Cerveza ArequipeñaDocumento1 páginaDAP Cerveza ArequipeñaNathaly Challa Gonzales100% (2)

- Dop y DapDocumento8 páginasDop y DapBrayhan Mayo LunaAún no hay calificaciones

- Diagrama de Operaciones de La Produccion de Bizcocho ChancayDocumento2 páginasDiagrama de Operaciones de La Produccion de Bizcocho Chancaymisael100% (1)

- Plantilla de DOPDocumento4 páginasPlantilla de DOPThalia VilcaAún no hay calificaciones

- Ingenieria de Metodos - TRABAJO FINAL.Documento31 páginasIngenieria de Metodos - TRABAJO FINAL.Ahmed AlarconAún no hay calificaciones

- Dap ParamongaDocumento4 páginasDap ParamongaKlaren PDAún no hay calificaciones

- Ejercicio DOP ClaseDocumento3 páginasEjercicio DOP ClaseCristian Jorge DelgadoAún no hay calificaciones

- Practica 11 DopDocumento16 páginasPractica 11 DopMichkell Luis ramirezAún no hay calificaciones

- Ejercicios Dop y DapDocumento24 páginasEjercicios Dop y DapAnonymous wc0T8swAún no hay calificaciones

- Ejemplo DopDocumento1 páginaEjemplo DopSebastian Peña75% (4)

- Pruebas de Variacion de PresionDocumento22 páginasPruebas de Variacion de PresionLuis Alfredo Guillen Plata100% (11)

- Ejercicios Estudio de Tiempos 2017-3Documento3 páginasEjercicios Estudio de Tiempos 2017-3CesarParejachumbes67% (3)

- Ejemplo Dap DopDocumento2 páginasEjemplo Dap Doplizbeth saire huaman50% (2)

- Trabajo Final de Ing. MétodosDocumento30 páginasTrabajo Final de Ing. MétodosLorenaMendozaGuadamurAún no hay calificaciones

- Dop CementoDocumento1 páginaDop CementoAngelo Martinez100% (1)

- Ejercicios Sobre DapDocumento8 páginasEjercicios Sobre DapRADICACION BARRANQUILLAAún no hay calificaciones

- Dap y Dop MermeladaDocumento7 páginasDap y Dop MermeladaOmar Osorio MontoyaAún no hay calificaciones

- Por Qué Usar Dop y DapDocumento8 páginasPor Qué Usar Dop y DapAleida FloresAún no hay calificaciones

- Libro de Concreto Estructural Presforzado TOMO II (Ing. Basilio J. Curbelo)Documento265 páginasLibro de Concreto Estructural Presforzado TOMO II (Ing. Basilio J. Curbelo)Gary Valdez Bautista100% (1)

- DOP Del AtúnDocumento1 páginaDOP Del AtúnCristian Zapata Villafana50% (2)

- Diplomado en Moldeo Científico de Inyección de PlásticosDocumento22 páginasDiplomado en Moldeo Científico de Inyección de PlásticosJpablo PrzAún no hay calificaciones

- Ejercicios Dap DopDocumento23 páginasEjercicios Dap DopSors0% (1)

- Dop DapDocumento7 páginasDop DapPatrick Yanqui Reyes100% (5)

- Dop y Dap EjemploDocumento2 páginasDop y Dap EjemploDanny Vidal100% (1)

- Catalogo Industria em Botella DoDocumento31 páginasCatalogo Industria em Botella DoMIGUEL100% (1)

- Ejercicios DAP DOP BI 1102Documento5 páginasEjercicios DAP DOP BI 1102alzarro88% (8)

- Dop y Dap PanesDocumento10 páginasDop y Dap PanesGreazy Reynoso100% (1)

- Anexo U205 Compendio de Ejercicios 02 R PDFDocumento30 páginasAnexo U205 Compendio de Ejercicios 02 R PDFPaolo SalasAún no hay calificaciones

- Procesos Dop y DapDocumento2 páginasProcesos Dop y DapAnonymous aX8xJaALQkAún no hay calificaciones

- DOP y DAPDocumento3 páginasDOP y DAPHersy Flores100% (1)

- Ejercicios Modelos - U1 - Mmt1Documento24 páginasEjercicios Modelos - U1 - Mmt1Jose Cardenas100% (3)

- USIL IM-I S01 Problemas PDFDocumento7 páginasUSIL IM-I S01 Problemas PDFBETSABE TICONA TICONAAún no hay calificaciones

- Ejercicios Dap - Carlos Silva Quicana PDFDocumento1 páginaEjercicios Dap - Carlos Silva Quicana PDFYoel A UmañaAún no hay calificaciones

- Simulacion de Yacimientos Corte III Parte 2Documento43 páginasSimulacion de Yacimientos Corte III Parte 2Leonardo LeguizamonAún no hay calificaciones

- Clase 06 Metodos I Diagrama de Hombre MaquinaDocumento34 páginasClase 06 Metodos I Diagrama de Hombre MaquinaYessica BrionesAún no hay calificaciones

- Problemas de Metodos DopDocumento3 páginasProblemas de Metodos DopAzucenaLeyvaVillanuevaAún no hay calificaciones

- Guia 6 - Indicadores 2 SoluciónDocumento5 páginasGuia 6 - Indicadores 2 SoluciónCANAL CCAún no hay calificaciones

- Ejercicios de TiemposDocumento8 páginasEjercicios de TiemposCinthia Sáenz CoronelAún no hay calificaciones

- Guia 3 2017-1Documento33 páginasGuia 3 2017-1Marco Flores38% (8)

- S03.s1 Problemas Diag RelacionalDocumento24 páginasS03.s1 Problemas Diag RelacionalEdwin Rubel100% (7)

- Casos de Distribución de PlantaDocumento7 páginasCasos de Distribución de PlantaThalía Cintya Mendoza Carrión0% (1)

- Solucion Ejercicios Dequeismo QueismoDocumento28 páginasSolucion Ejercicios Dequeismo QueismoDalia Bernabe MallmaAún no hay calificaciones

- Ejercicios ProductividadDocumento28 páginasEjercicios ProductividadAlexander Montes100% (1)

- PC1 - Ingeniería de MetodosDocumento10 páginasPC1 - Ingeniería de MetodosPaolo SalasAún no hay calificaciones

- Plantilla DopDocumento2 páginasPlantilla DopRocio Ordoñez100% (1)

- Distribucion F de FisherDocumento13 páginasDistribucion F de FisherEduardoRollyBautistaQuispeAún no hay calificaciones

- Exclusion de AguaDocumento5 páginasExclusion de AguaAnalic PAún no hay calificaciones

- Sesión 1.2 DP - Práctica - Diagrama de Procesos - SoluciónDocumento8 páginasSesión 1.2 DP - Práctica - Diagrama de Procesos - SoluciónGamarra Carlos67% (3)

- 6 - Sesion 6 - Ejercicios Modelos DOP - DAP - 7411Documento9 páginas6 - Sesion 6 - Ejercicios Modelos DOP - DAP - 7411Jose Vitor100% (2)

- Ejercicios Semana 2 Metodos y TiemposDocumento29 páginasEjercicios Semana 2 Metodos y TiemposEric silvera López0% (1)

- Ejercicios-Dispocision de PlantasDocumento8 páginasEjercicios-Dispocision de PlantasYaritza Alberca Pasapera100% (2)

- Guia de Laboratorio N°2 - Parámetros Del Aire Húmedo PDFDocumento5 páginasGuia de Laboratorio N°2 - Parámetros Del Aire Húmedo PDFMARIEL XIOMARA COLONIO CAMARGOAún no hay calificaciones

- Método de Los HexágonosDocumento24 páginasMétodo de Los HexágonosLuis Reyes ChunaAún no hay calificaciones

- Dop. Vasos Cerámicos ChoppDocumento2 páginasDop. Vasos Cerámicos ChopprodrigoAún no hay calificaciones

- Presentación 2Documento44 páginasPresentación 2naki12350% (2)

- Herramientas de Gestión de Calidad U3Documento17 páginasHerramientas de Gestión de Calidad U3Miguel CastilloAún no hay calificaciones

- G1 Guía Ejercicios DOPDocumento8 páginasG1 Guía Ejercicios DOPCarlos MartinezAún no hay calificaciones

- Separata de Ejercicios Propuestos IM1 2023Documento13 páginasSeparata de Ejercicios Propuestos IM1 2023Nayelly LauraAún no hay calificaciones

- Separata de Ejercicios PropuestosDocumento31 páginasSeparata de Ejercicios PropuestosDiana Vasquez ZamoraAún no hay calificaciones

- Guía 1 - DOP PropuestosDocumento5 páginasGuía 1 - DOP PropuestosLuis RodriguezAún no hay calificaciones

- Guía 2 - DOP PropuestosDocumento5 páginasGuía 2 - DOP PropuestosFrank kelvin Ordoñez espinozaAún no hay calificaciones

- Soluci - Dop - DapDocumento6 páginasSoluci - Dop - Dapaldheir peralta bautistaAún no hay calificaciones

- Diagrama de Procesos (Agro)Documento20 páginasDiagrama de Procesos (Agro)Lean Solano Mendoza100% (2)

- Trazado de Las Plantillas para Un Codo de Cuatro Virolas 1Documento7 páginasTrazado de Las Plantillas para Un Codo de Cuatro Virolas 1EduardoRollyBautistaQuispeAún no hay calificaciones

- Sílabo Contabilidad EmpresarialDocumento4 páginasSílabo Contabilidad EmpresarialEduardoRollyBautistaQuispe0% (2)

- Ejercicios Productividad EficienciaDocumento2 páginasEjercicios Productividad EficienciaMario Alexander Roca MiguelAún no hay calificaciones

- Lengua HuambisaDocumento5 páginasLengua HuambisaEduardoRollyBautistaQuispeAún no hay calificaciones

- Haluros de AlquiloDocumento26 páginasHaluros de AlquiloEduardoRollyBautistaQuispeAún no hay calificaciones

- Procedimiento de Movimiento Parabolico San MarcosDocumento6 páginasProcedimiento de Movimiento Parabolico San MarcosEduardoRollyBautistaQuispeAún no hay calificaciones

- Inyeccion de Agua en Turbinas de GasDocumento67 páginasInyeccion de Agua en Turbinas de GasjonathanyflorenciaAún no hay calificaciones

- Detalle OperacionesDocumento96 páginasDetalle OperacionesJessica PerezAún no hay calificaciones

- Niosomas para Encapsular Fertilizante.Documento6 páginasNiosomas para Encapsular Fertilizante.306345407Aún no hay calificaciones

- Plastico y HuleDocumento28 páginasPlastico y Huleomar colmenaresAún no hay calificaciones

- Clasificación de YacimientosDocumento18 páginasClasificación de Yacimientosheberto diazAún no hay calificaciones

- Catalogo Juegos in Fan Tiles InoplayDocumento6 páginasCatalogo Juegos in Fan Tiles InoplayinoplayAún no hay calificaciones

- Desarrollo de Un Modelo Predictivo para Inyección deDocumento116 páginasDesarrollo de Un Modelo Predictivo para Inyección deMarcial Chicchi LlanosAún no hay calificaciones

- Equipo 5 Actividad - 4Documento7 páginasEquipo 5 Actividad - 4Gabriel PerezAún no hay calificaciones

- Proyecto Final Campo San Alberto Inyeccion de GasDocumento25 páginasProyecto Final Campo San Alberto Inyeccion de GasNorman Jheison MansillaAún no hay calificaciones

- Curso Prueba Reles PDFDocumento19 páginasCurso Prueba Reles PDFClaudio PerezAún no hay calificaciones

- Fabricacion de Piezas y Su CotizacionDocumento20 páginasFabricacion de Piezas y Su CotizacionCarlos MamaniAún no hay calificaciones

- INFORME LABORATORIO Tec de MaterialesDocumento23 páginasINFORME LABORATORIO Tec de MaterialesXimena Anggie Luis CamarenaAún no hay calificaciones

- Diagrama de Flujo de Proceso JamonDocumento2 páginasDiagrama de Flujo de Proceso JamonAmalia Huanca100% (1)

- Etapa 4 - Balance Masa - Energia y Equipos - Sindy M Sandoval.Documento24 páginasEtapa 4 - Balance Masa - Energia y Equipos - Sindy M Sandoval.JESUS PICONAún no hay calificaciones

- Sebbin CATALOGO SEBBIN VELVETDocumento10 páginasSebbin CATALOGO SEBBIN VELVETMª Jesús LomasAún no hay calificaciones

- Perfil de Proyecto - Metodologia de La InvestigacionDocumento23 páginasPerfil de Proyecto - Metodologia de La InvestigacionFreddy BaltazarAún no hay calificaciones

- Arboles Submarinos en Aguas ProfundasDocumento4 páginasArboles Submarinos en Aguas ProfundasLaura Haydee MuñozAún no hay calificaciones

- Resumen U5 U6 EDSON CABRERA VARGASDocumento34 páginasResumen U5 U6 EDSON CABRERA VARGASRaul Marquez RamírezAún no hay calificaciones

- Metodo de Carga MaximaDocumento20 páginasMetodo de Carga MaximaWilmar Andres Rodas CastroAún no hay calificaciones

- Pieriplast - Ipq1Documento8 páginasPieriplast - Ipq1Luis Antony Lorenzo GonzalesAún no hay calificaciones

- Proceso Diagrama PFDDocumento6 páginasProceso Diagrama PFDAshleZamudioAún no hay calificaciones

- Acceso - y - Contenido - Del - Curso - SolidworkssimulationDocumento5 páginasAcceso - y - Contenido - Del - Curso - Solidworkssimulation23030979Aún no hay calificaciones

- Catalogo - ACOPLE RAPIDODocumento12 páginasCatalogo - ACOPLE RAPIDOcarrascooscarAún no hay calificaciones