Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Módulo Control de Calidad PDF

Módulo Control de Calidad PDF

Cargado por

Diana Marcela GarzonTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Módulo Control de Calidad PDF

Módulo Control de Calidad PDF

Cargado por

Diana Marcela GarzonCopyright:

Formatos disponibles

MÓDULO CONTROL DE CALIDAD 2010

RENÉ ALEJANDRO ALVARADO RUEDA

Adaptación

ANDREA ISABEL BARRERA SIABATO

UNIVERSIDAD NACIONAL ABIERTA Y A DISTANCIA - UNAD -

ESCUELA DE CIENCIAS BÁSICAS, TECNOLOGÍA E INGENIERÍA

PROGRAMA DE INGENIERÍA INDUSTRIAL

2010

“Por la Calidad Educativa y la Equidad Social”

Autor

René Alejandro Alvarado Rueda

Ingeniero Industrial.

Especialista en Ingeniería de Producción.

Magíster en Educación. Énfasis en docencia Universitaria.

Adaptación

Andrea Isabel Barrera Siabato

Ingeniero Industrial.

Especialista en Salud Ocupacional y Prevención de Riesgos Laborales

Programa de Ingeniería Industrial. UNAD

COMITÉ DIRECTIVO

Jaime Alberto Leal Afanador

Rector

Gloria C Herrera Sánchez

Vicerrectora Académico

Roberto Salazar Ramos

Vicerrector De Medios y Mediaciones Pedagógicas

Claudia Patricia Toro Ramírez

Vicerrectora de Desarrollo Regional

Gustavo Velásquez Quintana

Decano Escuela de Ciencias Básicas Tecnología e Ingeniería

CURSO CONTROL DE CALIDAD

GUÍA DIDÁCTICA

Segunda Edición

@CopyRigth

Universidad Nacional Abierta y a Distancia

ISBN

2010

Centro Nacional de Medios para el aprendizaje

“Por la Calidad Educativa y la Equidad Social”

CONTENIDO

INTRODUCCIÓN

UNIDAD 1. FUNDAMENTOS Y PRESENTACIÓN DE TÉCNICAS BÁSICAS

PARA EL CONTROL DE CALIDAD

1. CONCEPTUALIZACIÓN

1.1. BREVE HISTORIA Y DEFINICIONES DE CALIDAD

1.1.1. La inspección de la calidad

1.1.2. El control estadístico de la calidad

1.1.3. El aseguramiento de la calidad

1.1.4. La gestión de la calidad

1.1.5. Calidad como conformidad

1.1.6. Calidad como satisfacción de las expectativas del cliente

1.1.7. Calidad como valor con relación al precio

1.2. ÁREAS RESPONSABLES DE LA CALIDAD

1.3. IMPORTANCIA DEL CONTROL DE CALIDAD

1.3.1. El Control de calidad moderno

1.3.2. Mientras en el Japón

1.3.3. El Control estadístico de la calidad

1.3.4. Administración de la calidad total (TQM)

“Por la Calidad Educativa y la Equidad Social”

1.4. CONTROL TOTAL DE CALIDAD

1.4.1. TQM Modelo de madurez

1.4.2. Aplicación de los enfoques del control de calidad

1.4.3. Los 14 puntos de Deming

1.4.4. Equipos de trabajo

1.4.5. Una buena práctica del manejo de equipos

1.4.6. Tres Dimensiones de TQM

1.4.7. Administración Diaria en Sistemas TQM

1.4.8. Optimización total de la organización

1.4.9. Etapas en la implementación de TQM

1.5. PLANEACIÓN Y DISEÑO DE UN SISTEMA DE CALIDAD PHVA

2. TÉCNICAS CON DATOS NO NUMÉRICOS PARA EL CONTROL DE

CALIDAD

2.1. TORMENTA DE IDEAS

2.2. DIAGRAMA CAUSA - EFECTO

2.2.1. Cómo hacer diagramas de causa – efecto

2.2.2. Estructura del diagrama de causa – efecto

2.2.3. Procedimiento para hacer un diagrama de causa – efecto

2.2.4. Explicación del procedimiento

“Por la Calidad Educativa y la Equidad Social”

2.3. HOJAS DE VERIFICACIÓN

2.3.1. Pasos para la elaboración de una hoja de verificación

2.4. DIAGRAMA DE RELACIONES

2.5. REGISTRO DE NO CONFORMIDADES

3. TÉCNICAS CON DATOS NUMÉRICOS PARA MEJORAR LA CALIDAD

3.1. HISTOGRAMA

3.1.1. Cómo hacer histogramas

3.1.2. Cómo interpretar histogramas

3.2. DIAGRAMA DE PARETO

3.3. GRÁFICOS DE CONTROL

3.3.1. Uso de los gráficos de control de medias y rangos

3.3.2. Elaboración del gráfico de control de medias y rangos

3.3.3. Estudio de los datos preparatorios o estudio inicial, comparados con el

rango permisible especificado

3.3.4. Control de la línea de producción o de servicio

3.3.5. Ajuste de las líneas de control

3.4. DIAGRAMAS DE DISPERSIÓN

3.4.1. Cómo hacer un Diagrama de Dispersión

3.5. APLICACIÓN DE LA OFIMATICA AL CONTROL DE CALIDAD

“Por la Calidad Educativa y la Equidad Social”

UNIDAD 2. TÉCNICAS ESTADÍSTICAS PARA EL CONTROL DE CALIDAD

2.1 CONTROL ESTADÍSTICO DE LA CALIDAD

2.1.1 DETERMINACIÓN DE LOS LÍMITES DE CONTROL POR

VARIABLES. (X-R Y X-S)

2.1.2 ELABORACIÓN DE GRÁFICOS DE CONTROL POR VARIABLES

(X-R Y X-S)

2.1.3 DETERMINACIÓN DE LOS LIMITES DE CONTROL POR

ATRIBUTOS (P Y np)

2.1.4 ELABORACIÓN DE GRÁFICOS DE CONTROL POR ATRIBUTOS

(P Y np)

2.1.5 CAPACIDAD O HABILIDAD DE PROCESO (ÍNDICES CP Y CPK).

2.2 MUESTREO DE ACEPTACIÓN LOTE A LOTE POR ATRIBUTOS

2.2.1 CONCEPTOS FUNDAMENTALES

2.2.2 DETERMINACIÓN DE LA CURVA CARACTERISTICA DE OPERACIÓN

2.2.2.1 Curvas de características operativas (CO)

2.2.2.2 Determinación de curvas CO

2.2.2.3 Riesgos para el productor y para el consumidor

2.2.3 ELABORACIÓN DE LA CCO POR HOJA DE CÁLCULO

2.2.4 DISEÑO DEL PLAN DE MUESTREO DE ACEPTACIÓN POR VARIABLES

2.2.5 DISEÑO DEL PLAN DE MUESTREO DE ACEPTACIÓN POR ATRIBUTOS

“Por la Calidad Educativa y la Equidad Social”

2.3 COSTOS DE LA CALIDAD

2.3.1 CATEGORÍAS Y ELEMENTOS DEL COSTO DE LA CALIDAD

2.3.1.1 Categorías del costo de la calidad

2.3.1.2 Elementos del costo de la calidad

2.3.2 ANÁLISIS DE LOS COSTOS DE CALIDAD

2.3.2.1 Costos generados por productos defectuosos

2.3.2.2 Costos generados por inspecciones

2.3.2.3 Costo total de calidad

2.3.3 OPTIMIZACIÓN

2.3.3.1 Importancia de la curva de demanda y precio

2.3.3.2 Sensibilidad de la demanda a las variaciones de calidad

2.3.3.3 Curva de beneficios de calidad

2.3.4 COSTOS DE NO CALIDAD

2.3.5 ENSAYOS NO DESTRUCTIVOS

BIBLIOGRAFÍA

“Por la Calidad Educativa y la Equidad Social”

INTRODUCCIÓN

El desempeño de las empresas mediante la aplicación del Control de Calidad es

crucial para la supervivencia de la mayor parte de las organizaciones tanto

privadas como públicas; en consecuencia, cada una de las personas que de una u

otra forma tenga responsabilidad con el tema de Control de Calidad debe ser

consciente en diversos grados el desafío que representa a nivel internacional para

los países que como Colombia busca un posicionamiento en los mercados

globales.

De una parte, se tiene presente que el Control de Calidad es una herramienta

poderosa para implantar los objetivos de calidad para diferentes organizaciones;

por lo tanto, a través de esta obra, el estudiante de Ingeniería Industrial

comprenderá mejor el por qué y el cómo estas herramientas pueden ser de

utilidad después de haber entrado en contacto con la capacidad del proceso, el

control estadístico del proceso, la inspección y el muestreo.

De otra parte, este módulo está dividido en dos unidades. La primera unidad,

fundamentos del control de calidad se compone de seis capítulos donde en primer

lugar se aborda la temática general de la conceptualización y antecedentes del

tema de calidad, en segundo lugar los aspectos concernientes al control

estadístico de la calidad, para posteriormente y en tercer lugar entrar al muestreo

de aceptación lote a lote por atributos. La segunda unidad, desarrollo del control

de calidad, continúa con los capítulos cuarto y quinto, donde se describen las

técnicas tanto con datos numéricos como no numéricos para mejorar la calidad,

para finalmente y en sexto lugar tratar el tema de los costos de la calidad,

esperando así llenar las expectativas de los lectores ávidos por el tema.

“Por la Calidad Educativa y la Equidad Social”

UNIDAD 1. FUNDAMENTOS Y PRESENTACIÓN DE

TÉCNICAS BÁSICAS PARA EL CONTROL DE

CALIDAD

Introducción:

En esta unidad se conceptúan definiciones de Calidad, Áreas responsables,

importancia de la misma y planeación de un sistema PHVA. Además, se introduce

a las Técnicas Numéricas y No Numéricas del Control de Calidad.

Objetivo general:

Fundamentar a los estudiantes del control de calidad con respecto a la

conceptualización y a las Técnicas de Control.

Objetivos específicos:

Que el estudiante conozca acerca de los conceptos y desarrollo de la

calidad.

Conceptualizar y definir los elementos que le permitan al estudiante

identificar la importancia de la calidad y su significado en el ámbito

empresarial.

Desarrollar capacidades en el estudiante para el uso de las técnicas del

control de la calidad, aplicándolas a casos específicos presentados a nivel

de empresa, con el fin de demostrar la importancia de la aplicación de sus

beneficios en el mejoramiento continuo de los procesos, ya sea con

técnicas numéricas o no numéricas.

Competencias a desarrollar:

El estudiante conoce y comprende los conceptos y desarrollo de la calidad.

El estudiante describe, analiza y sustenta de manera suficiente, soluciones

a situaciones problemáticas específicas de organizaciones productivas a

partir de la aplicación de técnicas de control de calidad.

“Por la Calidad Educativa y la Equidad Social”

1.1 CONCEPTUALIZACIÓN

Para la conceptualización y se parte de las definiciones más comunes de calidad y

se continúa con determinar cuáles son las áreas responsables de la misma, así

como el control total de calidad.

1.1.1 DEFINICIONES Y BREVE HISTORIA DE LA CALIDAD

Figura 1.1. Etapas de la calidad

1980 – 2000 GCT Gestión de la

calidad total

1970 – 1980 AC

Aseguramiento

1960 – 1970 de la calidad

CC

I

1950 – 1960 GCT

AC Control de la

CC calidad

I

Inspección de la

calidad

Adaptado de: MORENO-LUZÓN, María. D.; PERIS, Fernando J. y GONZÁLEZ, Tomás. Gestión de la

calidad y diseño de organizaciones. Teoría y estudio de casos. Madrid: Pearson Educación, 2001. 432p.

1.1.1.1 La inspección de la calidad

En la primera etapa de inspección, ésta coincide con el periodo en el que

comienza a tener mucha importancia la producción de artículos en serie. Ante esta

10

“Por la Calidad Educativa y la Equidad Social”

situación era necesario ver si el artículo, al final de la línea de producción,

resultaba apto o no, para el uso para el que estaba destinado; por eso, en las

fábricas se vio la conveniencia de introducir un departamento especial a cuyo

cargo estuviera la tarea de inspección. A este nuevo organismo se le denomino

departamento de control de calidad.

Según Frederick W. Taylor, el iniciador de la administración científica, le

corresponde a la administración definir la tarea de los operarios y especificarles el

procedimiento y la relación que debe darse entre tiempos y movimientos. La tarea

de control de calidad compete a los supervisores. Es ésta una de sus ocho taras

específicas.

G.S.Radford, en su obra The Control of Quality in Manufacturing, afirma que la

inspección tiene como propósito examinar de cerca y en forma crítica el trabajo

para comprobar su calidad y detectar los errores; una vez que estos han sido

identificados, personas especializadas en la materia deben ponerles remedio. Lo

importante es que el producto cumpla con los estándares establecidos, porque el

comprador juzga la calidad de los artículos tomado como base su uniformidad, que

es resultado de que el fabricante se ciña a dichas especificaciones.

La inspección no sólo debe llevarse a cabo en forma visual, sino además con

ayuda de instrumentos de medición. Radford propone métodos de muestreo con

ayuda para llevar a cabo el control de calidad, mas no fundamenta sus métodos

en la estadística; habla, además de cómo debe organizarse el departamento de

inspección.

El libro toca otros aspectos relacionados con la calidad; es decir, la calidad se

diseña, como lo es la necesidad de que los diseñadores se involucren desde el

comienzo en las actividades de calidad, la necesidad de que exista coordinación

entre los diferentes departamentos y la relación que debe existir entre el

mejoramiento de la calidad y la baja de costos.

1.1.1.2 El control estadístico de la calidad

En la segunda etapa del Los trabajos de investigación llevados a cabo, en la

década de los treinta, por Bell Telephone Laboratorios fueron el origen de los que

actualmente se denomina control estadístico de la calidad (Statistical Quality

Control SQC)

11

“Por la Calidad Educativa y la Equidad Social”

A este grupo de investigadores pertenecieron entre otros, W. A Shewhart, Harold

Dodge. Harry Romig y, más tarde, G.D. Edwards y Joseph Juran, quienes con el

tiempo iban a ser figuras prominentes del movimiento hacia la calidad.

En 1931, W.A Shewhart- publicó su libro Economic Control of Quality of

Manufactured product, que significó un avance definitivo en el movimiento hacia la

calidad. El autor proporciona una definición precisa del control a efectuarse en el

proceso de manufactura, desarrolla técnicas eficaces para monitorear y evaluar

día a día la producción y propone diversas formas para mejorar la calidad.

Shewhart fue el primero en reconocer que en toda producción industrial se da

variación en el proceso.

Esta variación debe ser estudiada con los principios de la probabilidad y de la

estadística. Observó que no pueden producirse dos partes con las mismas

especificaciones, lo cual se debe, entre otras cosas a las diferencias que se dan

en la materia prima, a las diferentes habilidades de los operadores y a las

condiciones en que se encuentra el equipo. Más aún, se da variación aun en las

piezas producidas por un mismo operador y con la misma maquinaria.

La administración debe tomar en cuenta este hecho, relacionado íntimamente con

el problema de la calidad. No se trata de suprimir la variación,- esto resulta

prácticamente imposible-, sino de ver qué rango de variación es aceptable sin que

se originen problemas. El análisis expuesto tuvo su origen en el concepto de

control estadístico de Shewhart.

“Se dice que un fenómeno se controla cuando, con base en experiencias

anteriores, podemos predecir, al menos dentro de ciertos límites, cómo esperamos

que el fenómeno va a variar en el futuro. Esta predicción significa que podemos

establecer, en forma al menos aproximada, la probabilidad con la que el fenómeno

observado se va a dar dentro de ciertos límites”

Teniendo en cuenta los conceptos anteriores, shewhart desarrollo técnicas y

estadísticas sencillas para determinar dichos límites y gráficas de control en las

que se pudieran presentar los resultados.

Mientras Shewhart proseguía su trabajo con respecto al control del proceso, otros

investigadores de la misma compañía, principalmente Harold Dodge y Harry

Roming, avanzaban en la forma de llevar a cabo la práctica del muestreo, que es

el segundo elemento importante del control estadístico del proceso.

Las técnicas de muestreo parten del hecho de que en una producción masiva es

imposible inspeccionar todos los productos, para diferenciar los buenos de los

12

“Por la Calidad Educativa y la Equidad Social”

malos. De ahí la necesidad de verificar un cierto número de artículos entresacados

de un mismo lote de producción, para decidir sobre esta base si el lote entero es

aceptable o no.

Sin embargo, esta forma de proceder incluye riesgos: debido a los defectos de

unas cuantas muestras se puede rechazar todo un lote de producción de calidad

aceptable, como también se puede pasar como bueno un lote que en realidad

debería ser rechazado. Los investigadores, que consideraron este problema como

riesgo del productor y del consumidor, desarrollaron también algunas técnicas

para solventarlo.

La participación de Estados Unidos en la Segunda Guerra Mundial y la necesidad

de producir armamento en grandes cantidades fueron la ocasión para que se

aplicaran con mayor amplitud los conceptos y las técnicas de control estadístico

de la calidad.

En diciembre de 1940, el Departamento de Guerra de Estados Unidos formó un

comité para establecer estándares de calidad. Dicho departamento se enfrentó

con el problema de terminar los niveles aceptables de calidad de las armas e

instrumentos estratégicos proporcionados por diferentes proveedores. Se

presentaron dos alternativas: o se daba un entrenamiento masivo a los

contratistas en el uso de las gráficas del control del proceso, o bien, se

desarrollaba un sistema de procedimientos de aceptación mediante un sistema de

muestreo a ser aplicado por inspectores del gobierno. Se optó por esta segunda

forma de proceder; y en 1942 el Departamento de Guerra estableció la sección de

control de calidad, organismo en el que ocuparon puestos relevantes algunos

especialistas en estadística de la Compañía Bell Telephone Laboratorios.

Este grupo desarrolló pronto un conjunto de tablas de muestreo basadas en el

concepto de niveles aceptables de calidad (Aceptable Quality Levels AQL). En

ellas se determinaba el máximo por ciento de defectos que se podía tolerar para

que la producción de un proveedor pudiera ser considerada satisfactoria.

La necesidad de elaborar programas de entrenamiento en asuntos referentes al

control de calidad con la cooperación de importantes universidades de Estados

Unidos, fue la ocasión para que los conceptos y las técnicas de control estadístico

se introdujeran en el ámbito universitario. Los estudiantes que habían tomado

cursos comenzaron a integrar sociedades locales de control de calidad. Fue así

como se originó la American Society for Quality Control (ASQC) y otras más.

A finales de la década de los cuarenta, el control de la calidad era parte ya de la

enseñanza académica. Sin embargo, se le consideraba únicamente desde el

13

“Por la Calidad Educativa y la Equidad Social”

punto de vista estadístico y se creía que el ámbito de su aplicación se reducía, en

la práctica, al departamento de manufactura y producción.

Se inicia una nueva en el movimiento hacía la calidad sólo hasta el momento en

que se perciben las implicaciones que el control estadístico de la calidad tiene

para la administración.

1.1.1.3 El aseguramiento de la calidad

Esta tercera etapa se caracteriza por dos hechos muy importantes: la toma de

conciencia por parte de la administración del papel que le corresponde en el

aseguramiento de la calidad y la implantación del nuevo concepto de control de

calidad en Japón.

Antes de la década de los cincuenta, la atención se había centrado en el control

estadístico del proceso, ya que en esta forma era posible tomar medidas

adecuadas para prevenir los defectos. Este trabajo se consideraba

responsabilidad de los estadísticos.

Sin embargo, era necesario que quedara asegurado el mejoramiento de la calidad

logrado; lo cual significaba que había que desarrollar profesionales dedicados al

problema del aseguramiento de la calidad y que, más aún, había que involucrar a

todos en el logro de la calidad. Todo lo cual requería un compromiso mayor por

parte de la administración. ¿Estaría dispuesta la alta gerencia a un compromiso

de este género?

Lo anterior implica una partida presupuestal dedicada específicamente a atender

programas de calidad. ¿Estaría la administración dispuesta a hacer dicha

erogación? Ciertamente se era consciente de que el producto defectuoso incidía

en los costos de producción, pero ¿hasta que grado? La inversión hecha para

asegurar la calidad ¿quedaría justificada por el ahorro que significaba evitar el

producto defectuoso? Tales eran, en el fondo, los problemas que se planteaban al

inicia de esta nueva época del desarrollo del movimiento hacia la calidad.

Cuatro son ahora los autores má importantes que figuran: W. Edwards Deming,

Joseph Juran, Armand Feigenbaum y Philip B. Crosby. Deming pone de relieve la

responsabilidad que la alta gerencia tiene en la producción de artículos

defectuosos. Juran investiga los costos de la calidad. Feigenbaum, por su parte,

concibe el sistema administrativo como coordinador, en la compañía, del

compromiso de todos en orden al logro de la calidad. Crosby es el promotor del

movimiento denominado cero defectos.

14

“Por la Calidad Educativa y la Equidad Social”

W. Edwards Deming ocupa un lugar preponderante en el movimiento hacia la

calidad debido, sobre todo, a su planteamiento visionario de la responsabilidad de

la administración y a la influencia que tuvo en el movimiento japonés hacia la

calidad.

Su planteamiento es el siguiente: si se mejora la calidad, disminuyen los costos.

La reducción de costos juntamente con el mejoramiento de la calidad se traduce

en mayor productividad. La empresa con mayor productividad es capaz de

capturar un mercado cada vez mayor, lo cual le va a permitir permanecer en el

mundo de los negocios conservando así las fuentes de trabajo para sus

empleados. Hacer este cambio en el sistema es tarea de la alta gerencia.

Dado que la alta gerencia es responsable del sistema y puesto que gran parte de

los productos defectuosos se derivan del sistema mismo, la alta gerencia, y no los

trabajadores, es la responsable en mayor medida (el 85%) de los productos

defectuosos. Si la alta gerencia quiere cumplir con la responsabilidad que le

compete en esta época de gran competitividad, debe llevar a cabo determinadas

acciones (los catorce puntos de Deming) que le van a permitir hacer el cambio del

sistema. El planteamiento de Deming se publico en su obra Quality. Producivity,

and Competittive Position, editada en 1982.

Joseph Juran, en su libro Quality Control Handbook editado en 1951, trató el tema

de los costos de la calidad y de los ahorros substanciales que los administradores

podían lograr si atendían inteligentemente el problema. Estos ahorros los compara

el autor con el “oro de una mina” que es necesario saber explotar. Algunos costos

de producción, son inevitables, pero otros se pueden suprimir. Son inevitables los

relacionados con el control de la calidad.

Los que se pueden suprimir son los que se relacionan con los productos

defectuosos, como son el material de desecho, las horas invertidas en

reparaciones, en retrabado y en atender reclamaciones, y las pérdidas financieras

que resultan de clientes insatisfechos. Si se suprimieran todos estos costos

invirtiendo en el mejoramiento de la calidad, se lograrían ahorros verdaderamente

substanciales.

Se estaría explotando el “oro contenido en la mina”.Es responsabilidad de la alta

gerencia decidir qué tanto quiere invertir en este mejoramiento. Los

administradores, además deben tener en cuenta que determinadas decisiones

tienen consecuencias muy importantes. Por ejemplo, la inversión hecha en el

diseño de la calidad de un nuevo producto va a repercutir grandemente en los

costos de fabricación del producto y en la aceptación que el artículo va a tener

entre los consumidores.

15

“Por la Calidad Educativa y la Equidad Social”

En 1956, Armand Feigenbaum en su libro Total Quality Control, propone por

primera vez el concepto control total de calidad. Su planteamiento es el siguiente:

no es posible fabricar productos de alta calidad si el departamento de manufactura

trabaja aisladamente. Para que el control de calidad sea efectivo, éste debe

iniciarse con el diseño mismo del producto y terminar sólo cuando el artículo esté

en manos de un consumidor satisfecho. Por consiguiente, el principio fundamental

del que hay que partir es el siguiente: la calidad es trabajo de todos y de cada uno

de los que intervienen en cada etapa del proceso.

Diferentes departamentos deben intervenir, en mayor o menor medida

dependiendo de la actividad que les es propia tanto en el control del diseño de un

nuevo producto, como en el control del diseño de un nuevo producto como en el

control del material que entra y en el control del producto que sale a la venta. Si no

intervienen grupos interdepartamentales en todas estas actividades, se corre el

riesgo de cometer errores en el proceso, que tarde o temprano van a ser causa de

problemas en la línea de ensamble o, peor aún, cuando el producto esté ya en

manos del consumidor.

A fin de que el sistema funcione, es necesario que las compañías desarrollen

matrices en las que expresen las responsabilidades que los diferentes

departamentos tienen con respecto a determinadas actividades o funciones. De

ahí la necesidad de construir equipos interdepartamentales que tengan como

función llevar a la mesa de discusión los puntos de vista de los diferentes

departamentos y asegurar el que estos puntos de vista sean tomados en cuenta

en la actividad propia de cada departamento. La alta gerencia es, en último

término, la responsable de la efectividad del sistema.

Tanto Juran como Feigenbaum señalan la necesidad de contar con nuevos

profesionales de la calidad que reúnan conocimientos estadísticos y habilidades

administrativas; expertos en ingeniería de control de calidad, que sepan planear la

calidad a alto nivel, coordinar las actividades de otros departamentos y empresas

y de establecer estándares de calidad y proporcionar mediciones adecuadas;

pero también ve cómo se comporta el producto en el mercado a fin de mejorar el

diseño del producto y del proceso y competir mejor.

Philip B. Crosby está ligado con la filosofía conocida como cero defectos, que se

experimentó en la Martín Company, fábrica de los misiles Pershing. El hecho de

haber podido entregar en Cabo Cañaveral uno de estos artefactos el 12 de

diciembre de 1961 sin ningún defecto y el haber podido entregar otro en febrero

de 1962 también sin ningún defecto, pero este último ya como resultado de una

petición expresa de la administración a los trabajadores en este sentido, hizo caer

en la cuenta a los directivos de esta compañía que cuando la administración pide

16

“Por la Calidad Educativa y la Equidad Social”

perfección, ésta se da. Si no se da la perfección en un trabajo, esto se debe a que

la administración o no la exige a los trabajadores no tienen la intención de darla.

Dicho razonamiento permitió ver la importancia que tiene motivar a los

trabajadores y hacerlos conscientes de que pueden hacer su labor sin ningún

defecto.

El programa se denominó cero defectos y se, distinguió por el énfasis que puso en

hacer conscientes de la importancia del programa a quienes iban a participar en él

y en motivarlos. Martín Company, pues, articuló una filosofía, según la cual el

único Standard aceptable de calidad es cero defectos.

Para lograr este propósito entrenó a sus trabajadores, hizo eventos especiales,

estableció metas y llevó a cabo autoevaluaciones. Philip B. Crosby, quien trabajó

en la compañía Martín en la década de los sesenta, divulgó esta filosofía en su

libro Quality Is Free (12). A juicio de este autor es técnicamente posible lograr una

excelente calidad; la cual es lo más reducible desde el punto de vista económico.

1.1.1.4 La gestión de la calidad

En la cuarta etapa, relacionada con las dos últimas décadas, ha tenido lugar un

cambio muy importante en la actitud de la alta gerencia con respecto a la calidad

debido, sobre todo, al impacto que, por su calidad, precio y confiabilidad, han

tenido los productos japoneses en el mercado internacional.

Se trata de un cambio profundo en la forma como la administración concibe el

papel que la calidad desempeña actualmente en el mundo de los negocios. Si en

épocas anteriores se pensaba que la falta de calidad era perjudicial a la compañía,

ahora se valora la calidad como la estrategia fundamental para alcanzar

competitividad y, por consiguiente, como el valor más importante que debe presidir

las actividades de la alta gerencia.

La calidad no pasa a ser estrategia competitiva sólo porque se apliquen métodos

estadísticos para controlar el proceso; como tampoco lo es por el hecho de que

todos se comprometan a elaborar productos sin ningún defecto, pues esto de nada

serviría si no hay mercado para ellos. La calidad pasa a ser estrategia de

competitividad en el momento en el que la alta gerencia toma como punto de

partida para su planeación estratégica los requerimientos del consumidor y la

calidad de los productos de los competidores. Se trata de planear toda la

actividad de la empresa, en tal forma de entregar al consumidor artículos que

respondan a sus requerimientos y que tengan una calidad superior a la que

ofrecen los competidores.

17

“Por la Calidad Educativa y la Equidad Social”

Esto, sin embargo, implica cambios profundos en la mentalidad de los

administradores, en la cultura de las organizaciones y en las estructuras de las

empresas. La experiencia que las empresas japonesas han tenido en la

implantación de un sistema administrativo enfocado al logro de la calidad ha

contribuido en gran media a visualizar cuáles deben ser estos cambios y, por

consiguiente, a comprender los pasos a dar para lograr que la calidad llegue a ser

estrategia competitiva por excelencia, sintetizada en la gestión de la calidad.

DEFINICIONES DE CALIDAD

Si usted camina a través de una planta manufacturera o de ensamble en

cualquier parte del mundo, verá lotes de partes que, excepto por diferencias muy

pequeñas, son idénticas. Las partes dentro de un lote en particular son exactas,

en el sentido de que todas están diseñadas para una función en específico y son

intercambiables con relación a dicha función.

Para satisfacer ese propósito específico, dichas partes deben tener "alta calidad".

Aunque haya sido simple el escribir la frase "alta calidad", y a pesar de que la

mayoría usamos el término "calidad" de una forma que nosotros pensamos que

tiene sentido y es entendible para cualquiera, descubriremos que una definición

útil de calidad, no es fácil de desarrollar.

Debido a la importancia que el tema de calidad ha venido ganando en los últimos

tiempos, es necesario estar al tanto que cuando se habla de calidad se debe saber

exactamente a qué se está refiriendo, ya que la diversidad de propuestas

existentes en la literatura especializada puede crear cierta confusión en quienes

se introducen en este tema, es de anotar que se comparten los planteamientos

tanto de los clásicos de la calidad, como los de Moreno y otros (2001)1, así:

La clásica adecuación al uso de Juran (1974), la interesante propuesta de Garvin

(1988) de calidad como simple y no analizable propiedad que aprendemos a

reconocer sólo a través de la experiencia, la específica conformidad con los

requerimientos de Crosby (1979), o la de Pirsig (1974) que pone en cuestión la

propia definición de la calidad no es ni mente ni materia, sino una tercera entidad

1

MORENO-LUZÓN, María. D.; PERIS, Fernando J. y GONZÁLEZ, Tomás. Gestión de la calidad y diseño de organizaciones. Teoría y

estudio de casos. Madrid: Pearson Educación, 2001. 432p.

18

“Por la Calidad Educativa y la Equidad Social”

independiente de las dos, algo que se conoce, pero sobre lo que es difícil

establecer un juicio objetivo (como para citar algunos ejemplos).

También, cuando se habla de calidad no se puede precisar el objeto al que se

atribuye esa cualidad, que suele estar en el producto, el servicio, el proceso, o la

propia empresa y sus sistemas de gestión, en especial el sistema de gestión de la

calidad como complemento del control estadístico de la calidad.

Garvin (1988) y Reeves y Vendar (1994), realizan una síntesis de las definiciones

del concepto en las que pueden encuadrarse, entre otras, las propuestas por los

autores más conocidos como Deming. Juran, Feigenbaum o Crosby. A

continuación se dan a conocer algunas aproximaciones a éstas.

1.1.1.5 Calidad como conformidad

La calidad como conformidad con unas especificaciones es una idea que surge en

el ámbito del taller y de la fábrica de manufacturas. A finales del pasado siglo y

principios de éste, el objetivo de las empresas manufactureras era conseguir la

producción en masa de productos iguales y sin defectos. Se busca conseguir que

todas las piezas del mismo tipo sean semejantes e intercambiables. Lo substancial

está en obtener una producción estándar que permita obtener piezas y productos

parecidos. De esta forma la calidad equivale a la no variabilidad de procesos y

productos.

La calidad como conformidad coexiste en los postulados tayloristas y fordistas y su

mayor logro es el control estadístico de procesos, que trata de eliminar el elevado

coste de la inspección masiva (Shewhart 1931; Jurán 1951; Deming, 1989;

Crosby, 1984; 19991). La calidad de los productos es medida a través de

indicadores cuantitativos, de los cuales permiten ver la conformidad de los

productos con las especificaciones diseñadas.

Lo anterior se centra en un concepto útil en mercados de productos industriales,

fácil de implantar y administrar, y que puede ser medido y controlado con

exactitud.

La aplicación de este concepto de calidad involucra incrementos de la eficiencia

en aquellas partes de las organizaciones que afrontan menores grados de

incertidumbre y en las que es más fácil definir especificaciones tales como:

producción, facturación, servicio, entre otros. De hecho, siempre que sea posible

identificar correctamente las especificaciones exigidas por el cliente, y siempre

que éstas tengan un grado suficiente de estabilidad en el tiempo, hace posible la

estandarización de procesos y productos.

19

“Por la Calidad Educativa y la Equidad Social”

Sin embargo, la aplicación de este concepto se vuelve más problemática cuando

sus defensores (Juran, Deming y Crosby, para citar algunos), insisten en que las

especificaciones deben ser definidas en función de los requerimientos del cliente.

Los clientes en general, no conocen las especificaciones de calidad del producto,

ni se preocupan por estos aspectos tan técnicos y específicos del mismo, lo cual

es especialmente cierto en los productos de gran consumo o de consumo de

masas.

1.1.1.6 Calidad como satisfacción de las expectativas del cliente

La calidad como satisfacción de las expectativas del cliente parte de la evolución

de la gestión de calidad desde una perspectiva muy centrada en la producción

hasta perspectivas que integran la dimensión, se ha tenido como consecuencia el

dar cada vez mayor importancia a la satisfacción de las expectativas de los

clientes como eje central y principio básico de la calidad. En este sentido un

producto o servicio será de calidad cuando satisfaga o exceda las expectativas del

cliente.

Esta definición del concepto de calidad hace necesario un conjunto de factores

subjetivos de tal manera que puedan ser medidos. Los clientes ciertamente, no

conocen las especificaciones que permitan juzgar la calidad de un modo objetivo;

pero sí tienen expectativas y estas son susceptibles de medición, aún cuando esta

medición pueda ser una cuestión difícil en muchos casos.

Se trata de una definición enfocada hacia el exterior de la organización y, por

tanto, va a ser especialmente sensible a los cambios del mercado. Si una empresa

descubre los factores que conforman las expectativas de sus diversos clientes y

es capaz de monitorizarlos, puede afirmarse que habrá adquirido las bases para

una ventaja competitiva importante. Dicha organización estará en situación de

elegir los atributos del producto o servicio sobre los que cimentará su estrategia

producto-mercado.

1.1.1.7 Calidad como valor con relación al precio

La calidad como valor con relación al precio es un pensamiento aplicable, a

productos y servicios. Los autores que utilizan esta definición entienden que la

noción de valor debe ser incluida en la definición de calidad. Plantean que tanto

precio como calidad deben ser tenidas en cuenta en un mercado competitivo.

Feigenbaum (1955) plantea que la calidad no tiene el sentido popular de lo mejor

en un sentido absoluto. Representa lo mejor para cierto consumidor en función del

20

“Por la Calidad Educativa y la Equidad Social”

uso actual del producto-servicio y de su mejor precio de venta. Coexiste, la calidad

de un producto-servicio y de su mejor precio de venta. Es decir, la calidad de un

producto no puede ser desligada de su coste y de su precio.

Los modelos de comportamiento del consumidor, que explican cómo éste intenta

maximizar sus utilidades, pueden ser utilizados de forma sencilla para analizar las

relaciones precio-calidad. En consecuencia, un bien con diferentes calidades y

diferentes precios puede ser tratado como un conjunto de diferentes bienes entre

los cuales el consumidor asignará su renta según su función de unidad.

En el concepto de calidad como valor, está la concepción económica de que el

precio es el primer determinante en la elección del consumidor. Por ende la

calidad se entiende aquí como un concepto subordinado y relativo, lo que implica

que se tratará de obtener la mejor calidad posible a un precio dado. Es la

concepción que subyace a la definición muy extendida.

El concepto de calidad incorpora aquí, además, una serie de atributos como

durabilidad, comodidad, etc.; que, junto al precio, permiten su concreción en

indicadores que ayudan al establecimiento de comparaciones efectivas entre

productos, servicios y experiencias de consumo distintas.

1.1.1.8 Calidad como excelencia

La calidad como excelencia es el concepto más genérico e integrador de las

formas de entender la calidad. Se puede aplicar a productos, servicios, procesos,

y a la empresa en su conjunto. De hecho el término excelencia es el más

comúnmente utilizado en referencia a la calidad en contextos muy diversos. Es

frecuente su uso para calificar a las personas, e indica en el mismo un

comportamiento ejemplar, una alta calidad humana.

Como concepto de uso general y denotar aquello que es lo mejor posible, la

calidad como excelencia es un objetivo que permite y exige incorporar el

compromiso de todos los integrantes de la organización; y que, si es reconocida

por el mercado, será fuente de ventaja competitiva, vía diferenciación (Garvin,

1984). Este concepto se aplica a aquellos productos y servicios que reúnen los

máximos estándares de calidad en sus diferentes características. El concepto de

calidad implica aquí no admitir, en la realización de cualquier tarea, todo aquello

que no sea lo mejor (Juran 1951), y supone la inversión de las mejores habilidades

y materiales en la realización de una tarea, para alcanzar el mejor resultado

posible. Concluyentemente, un producto o un servicio son de calidad excelente

cuando se aplican, en su realización, los mejores componentes y la mejor gestión

y realización de los procesos.

21

“Por la Calidad Educativa y la Equidad Social”

En consecuencia de lo anterior se pueden esquematizar los anteriores conceptos,

tal como puede verse en la Figura 1.2.

Figura 1.2. Esquema de los conceptos de calidad

Excelencia

Conformidad Satisfacer expectativas

con las especificaciones del CLIENTE

del PRODUCTO (Eficacia)

(Eficiencia) Valor – R – Precio

Perspectiva interna Perspectiva de mercado

Perspectiva global

(Eficiencia * Eficacia) = Efectividad

Adaptado de: MORENO-LUZÓN, María. D.; PERIS, Fernando J. y GONZÁLEZ, Tomás. Gestión

de la calidad y diseño de organizaciones. Teoría y estudio de casos. Madrid: Pearson Educación,

2001. 432p.

Teniendo en cuenta como punto de referencia a la empresa, se puede agrupar las

diferentes definiciones de calidad, así:

La perspectiva interna hace énfasis en la eficiencia. Parte del supuesto de que la

empresa está ofreciendo productos y servicios que interesan al mercado y, por

tanto, lo importante es elaborar el producto o prestar el servicio con una atención

especial a los costes y a la productividad, respetando lo pactado con el cliente de

forma táctica o explícita. Se asume aquí que si un output está elaborado

eficientemente, y tiene un rendimiento igualmente eficiente, será adquirido en el

mercado.

La perspectiva externa, posterior en el tiempo, trata de cubrir las lagunas del

enfoque anterior, asumiendo que en los mercados con un alto grado de rivalidad

entre competidores, fuerte ritmo de cambio tecnológico, y cambios en los gustos

de los consumidores es necesario centrarse en el cliente, que es quien va a

indicar qué productos y servicios necesita, con qué características y prestaciones,

y a que precio. Esta perspectiva deja un segundo plano la eficiencia para poner el

énfasis en la eficacia y en la satisfacción de los deseos del cliente, dejando

22

“Por la Calidad Educativa y la Equidad Social”

también en un lugar secundario la satisfacción de otros grupos de influencia; es

decir, los stakeholders.2

La perspectiva global abarca las dos anteriores: la empresa excelente es aquella

que satisface las necesidades de todos los stakeholders relacionados con ella, y

además con criterios de eficiencia. En este caso se entiende el concepto de

excelencia no como estado a alcanzar, sino como una filosofía de trabajo que da

lugar a un proceso dinámico de mejora en el que el objetivo es alcanzar la

eficiencia y la eficacia; y por consiguiente, la efectividad considerada como el

producto de las dos.

Dada la importancia que representan aquí los conceptos de eficiencia y eficacia, y

por ende el de efectividad, así como el de productividad; éstos se amplían a

continuación en la Figura 1.3, así:

Figura 1.3. Esquema del concepto de productividad

PRODUCTIVIDAD

Bienes Relación Bienes

Entrada, Proceso Salida,

Inputs ó de Outputs ó

Insumos Transformación Producción

Servicios Servicios

Mientras que en la Figura 1.3., se observa claramente el concepto de

productividad visto como la relación que existe entre el proceso de transformación

de bienes y servicios para la obtención de otros bienes servicios, en la Figura 1.4.,

se dan a conocer diferentes aseveraciones del término de productividad.

2

Empleados, accionistas, proveedores, otras empresas y sociedad en general.

23

“Por la Calidad Educativa y la Equidad Social”

Figura 1.4. Diferentes aseveraciones sobre el

concepto de productividad

• La productividad es la Relación entre las Salidas y Entradas.

• La productividad es la Relación entre las Outputs e Inputs.

• La productividad es la Relación entre la Producción e

Insumos.

Para concluir, en la Figura 1.5., se resaltan los conceptos de eficacia, eficiencia y

efectividad, donde como ya se mencionó anteriormente esta última se considera

como el producto de las dos; es decir, tanto de la eficiencia como de la eficacia.

Figura 1.5. Relación de eficacia, eficiencia y efectividad

Eficacia = Producción Lograda

Meta de Producción

Eficiencia = Recursos Programados

Recursos Reales

Efectividad = Eficacia * Eficiencia

24

“Por la Calidad Educativa y la Equidad Social”

Se tiene en cuenta aquí que mientras que la meta de producción y los recursos

programadas pueden ser son obtenidos mediante estudios previos de tiempos y

movimientos, la producción logradas y los recursos reales pueden ser tomados de

reportes de producción y de minutas de producción respectivamente, tal como

puede verse en la Figura 1.6.

Figura 1.6. Diferencia entre meta de producción,

recursos programados, producción lograda y recursos

reales

• Meta de Producción: • Producción Lograda:

Cantidad de unidades a Cantidad de unidades

producir (resultado del producidas (tomada de

estudio de tiempos y los reportes de

movimientos). producción).

• Recursos Programados: • Recursos Reales:

Tiempos programados Tiempos realmente

(resultado del estudio de consumidos (tomados de

tiempos y movimientos) u las “minutas” de

otros recursos producción) u otros

programados. recursos programados.

1.2 ÁREAS RESPONSABLES DE LA CALIDAD

Teniendo en cuenta que la calidad es algo con lo que la organización en su

totalidad debe estar relacionada, la administración de ésta es objeto de estudios

más profundos. Este hecho incluye la mejora continua, la prevención de defectos,

los enfoques de calidad total y la calidad japonesa.

Tal como quedó establecido en la sección anterior, el término calidad se utiliza en

una amplia variedad de formas diferentes; no existe una definición clara de ésta, a

menos que sea vista desde las dimensiones del concepto de calidad; es decir,

desde el punto de vista del comprador, la calidad con frecuencia se asocia a su

valor, utilidad o incluso al precio; desde el punto de vista del productor, la calidad

se asocia con el diseño y la producción de un producto para satisfacer la

necesidad del cliente.

25

“Por la Calidad Educativa y la Equidad Social”

Así las cosas, los productores deben esforzarse continuamente para mejorar la

calidad, esto es, realizar un mejor trabajo para satisfacer las necesidades del

cliente y reducir la variabilidad en todos los procesos. La mejora continua es un

proceso que nunca termina y se estima con conocimiento y resolución de

problemas. Conforme los productores cumplen mejor las expectativas de los

clientes, y conforme se tiene disponible una mejor tecnología, la calidad se puede

mejorar continuamente.

De acuerdo con Juran y otros autores versados sobre el tema, como es el caso de

Schroeder (1994)3, la calidad incluye las siguientes cinco características:

Tecnológicas (por ejemplo, resistencia y dureza)

Psicológicas, (por ejemplo, sabor, belleza, posición relativa)

Orientadas en tiempo (por ejemplo, confiabilidad y servicio)

Contractuales (por ejemplo, estipulación de la garantía)

Éticas (por ejemplo, cortesía del personal de ventas, honestidad)

La calidad para un producto manufacturado se puede definir principalmente por las

características tecnológicas contractuales y orientadas en tiempo, mientras un

producto de servicio puede incluir todas las características mencionadas

anteriormente.

En este sentido, las áreas responsables de la calidad requieren una interacción

continua entre el consumidor, operaciones y otras áreas de la organización. En la

Figura 1.7., se muestra cómo estas interacciones tienen lugar en las áreas

responsables de la calidad. El cliente especifica las necesidades, por lo regular a

través de la función de la mercadotecnia. Estas necesidades son o están

expresadas directamente por el cliente, o descubiertas a través de un proceso de

investigación de mercados. La ingeniería, a su vez, diseña un producto para

satisfacer esas necesidades o trabaja junto con el cliente en las modificaciones de

diseño que se adaptarán de acuerdo con las capacidades de producción.

3

SCHROEDER, Roger. Administración de operaciones. Toma de decisiones en la función de operaciones. 3ed. Méjico: McGraw-Hill, 1994.

855p.

26

“Por la Calidad Educativa y la Equidad Social”

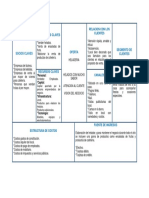

Figura 1.7. Áreas responsables de la calidad

CLIENTE

Especifica las necesidades de calidad.

Redefine las necesidades para fijar las

Necesidades capacidades de operaciones.

MERCADOTECNIA

Interpreta las necesidades del cliente.

Trabaja con el cliente en el diseño del

producto para fijar las operaciones.

Interpretación de OPERACIONES

la necesidades Fabrica el producto

o servicio.

INGENIERÍA Especificaciones

Define el concepto de diseño.

Prepara las especificaciones. CONTROL DE

Define características de calidad. CALIDAD

Planea y monitorea la

calidad.

Adaptado de: SCHROEDER, Roger. Administración de operaciones. Toma de decisiones en la

función de operaciones. 3ed. Méjico: McGraw-Hill, 1994. 855p.

Una vez que se ha terminado el concepto de diseño y las especificaciones, queda

establecida la calidad de diseño. La ingeniería debe entonces trabajar junto con

operaciones para producir el producto especificado o, si se encuentran

dificultades, modificar las especificaciones. Operaciones debe asegurarse

continuamente de que el producto se esté fabricando conforme a lo especificado, y

esto se logra insistiendo en la calidad de conformidad con las especificaciones del

producto o servicio.

Esto generalmente se realiza mediante la capacitación, supervisión,

mantenimiento de maquinaria y equipo e inspección apropiadas. Además, para

cumplir con las especificaciones, operaciones debe esforzarse por reducir la

variación de sus procesos y productos en el tiempo. De esta forma se lleva a cabo

la mejora continua.

1.3 IMPORTANCIA DEL CONTROL DE CALIDAD

1.3.1 El Control de calidad moderno

En 1931, Walter Shewhart publicó " Economic Control of Quality of Manufactured

Products " (Control Económico de la Calidad de Productos Manufacturados), en el

que se plantean los principios básicos del control de la calidad, sobre la base de

métodos estadísticos, centrándose en el uso de Cuadros de Control.

27

“Por la Calidad Educativa y la Equidad Social”

Convirtiéndose así en el padre del Control de Calidad Moderno (aunque algunos

autores dan esta paternidad a Deming, debemos considerar que los estudios de

Deming se basaron inicialmente en los de Shewhart).

Después del aporte de Shewhart, en 1941 y 1942 se aprobaron y publicaron los "

Estándares Z " conocidos como los estándares de la Guerra, que enfocaban el uso

de los Cuadros de Control para el análisis de datos y su aplicación durante la

producción. Y también en 1941 Leslie E. Simons publicó " Un Manual de Métodos

Estadísticos para Ingenieros ".

Estos tres aportes eran lo único con que se contaba en el campo del control de

calidad durante los años cuarenta en el mundo occidental, donde hasta ese

momento la calidad y el mejoramiento no tenían ninguna importancia para las

empresas, sino hasta 1947, en que un grupo de colaboradores de Johns- Manville

terminaron de rodar y editar un video llamado " Control de Calidad Moderno " con

el objetivo de promover los aspectos básicos del control de calidad en su empresa

entre los colaboradores e indirectamente a la gerencia : cuadros de control,

histogramas, límites para gráficos de barras y cuadros R, así como muestreo. Fue

tan exitoso, que trascendió a la empresa y fue utilizado en muchas otras durante

décadas. Sin embargo, la concientización real sobre la importancia de la calidad

no se asentó en occidente sino hasta los años 80.

1.3.2 Mientras en el Japon…

Después de la II Guerra Mundial, el Japón se encontraba frente a la nada fácil

tarea de reconstruir su país. En aquel momento, las fuerzas de ocupación de los

EEUU, decidieron apoyar en la reconstrucción de la economía y la infraestructura

de manera directa, con el objetivo de evitar que el Japón recuperara su capacidad

bélica.

Llevaron al Japón un importante número de expertos estadounidenses para

ayudar en la labor, pero antes de esto, debían ganar la confianza de los

japoneses, quienes aún los veían como los enemigos. Para ello crearon la CCS

(Civil Communication Section), que debería difundir mensajes pro-EEUU en la

población, entre otros a través de programas de radio. Lamentablemente, la

población no contaba con radios.

Se construyeron establecimientos industriales orientados a la fabricación de

radios, pero luego de la guerra, los administradores experimentados del Japón

fueron alejados de puestos de esta naturaleza por su labor durante la guerra y el

personal con el que se contaba carecía de formación y experiencia, por lo que el

resultado fue productos de bajísima calidad.

28

“Por la Calidad Educativa y la Equidad Social”

Para apalear este problema se creó el NETL (National Electric Testing

Laboratory), con la responsabilidad de controlar la calidad. Sin embargo, poco

tiempo después se reconoció que esta estrategia nunca podría alcanzar buenos

resultados en el largo plazo, así que se reorientaron los esfuerzos hacia la

capacitación de esta nueva generación de administradores. Programa que se

realizó conjuntamente por la CCS y la JUSE (Unión de Científicos e Ingenieros del

Japón).

1.3.3 El Control estadístico de la calidad

Entre los temas de la capacitación, se incluyó el Control Estadístico de la Calidad

(SQC – Statistical Quality Control y SPC Statistical Process Control) y

especialmente los aportes en este campo de Walter Shewhart. La JUSE vió en

esta temática una razón, tal vez la principal, de la victoria de los EEUU en la

guerra y orientó su interés hacia este campo, solicitando a la CCS que les

recomendara a expertos que pudieran profundizar y reforzar el tema.

En aquel entonces Shewhart no estaba disponible, así que recomendaron a un

profesor de la Universidad de Columbia, que había estudiado y aplicado los

métodos de Shewhart, W. Edwards Deming. Ya en 1947 Deming había estado en

el Japón como parte de una misión de observación económica, por lo que los

japoneses ya lo conocían, facilitando su incorporación como instructor. En 1950,

durante dos meses, Deming entrenó a cientos de ingenieros y administradores, así

como a ejecutivos de primer nivel, enfocándose principalmente en tres aspectos

claves :

- el ciclo PDCA

- las causas de las variaciones

- el control de procesos con Cuadros de Control

La principal diferencia que existe en estos métodos y lo que después se conocería

como TQM es la orientación hacia la maximización de la operación y la

minimización de costos antes que la orientación al cliente.

1.3.4 Administración de la calidad total (TQM)

Al inicio los resultados fueron bastante buenos, pero poco a poco se regresaba a

la situación inicial, bajó la motivación a nivel de trabajadores, la información

recolectada no era exacta y los ejecutivos no mostraban interés en continuar con

el SQC. Para tratar de solucionar este dilema, la JUSE invitó a Joseph M. Juran

29

“Por la Calidad Educativa y la Equidad Social”

para realizar conferencias y charlas respecto del Rol de la Gerencia en la

Promoción de las Actividades de Control de Calidad. Esta visita marcó el salto en

Japón de los primeros pasos en Calidad hacia la Calidad Total, al introducir

aspectos como la definición de las políticas de calidad y la planificación de la

calidad. Que se reforzó con el lanzamiento en Japones del libro " The Practice of

Management " de Peter Drucker, en el que se plantea la Administración por

Objetivos.

Los Japoneses fusionaron las enseñanzas de Deming y Juran con la

Administración por Objetivos y dieron los primeros pasos hacia la Planeación

Estratégica de la Calidad y hacia la Administración de la Calidad Total (TQM –

Total Quality Management).

La Administración Total de Calidad hace énfasis en los objetivos del negocio

principalmente en calidad y varias políticas, prácticas y filosofías gerenciales que

soporten dichos objetivos y aumenten la calidad ya sea del producto o servicio,

enfocándolo al cliente.

1.4 CONTROL TOTAL DE CALIDAD

Para iniciar el proceso de control total de calidad en primer lugar, es de recalcar

que las autoridades de los niveles superiores deben establecer una política de

calidad; vale decir, la alta dirección. Ésta a su vez, debe derivarse de una

estrategia corporativa.

En segundo lugar, después de considerar los factores estratégicos, la gerencia de

alto nivel debe fijar una política de calidad. El comportamiento de calidad total

significa entender quién, cuáles son los requerimientos y satisfacer esos

requerimientos sin error, a tiempo y durante todo el tiempo.

Los enunciados de la política deben continuarse con objetivos de calidad

establecidos sobre bases periódicas, generalmente anuales. Si la compañía tiene

un sistema de Administración Por Objetivos (MBO - Management By Objetives),

los objetivos de calidad deben incorporarse en éste. Los objetivos de la calidad

deben aparecer no únicamente en los enunciados de MBO del administrador de la

calidad, sino en los enunciados de cada gerente relacionado con la calidad, por

ejemplo, operaciones, mercadotecnia, ingeniería y servicio en campo, etc.

Para mencionar algunos se citan los siguientes ejemplos de objetivos de la

calidad:

30

“Por la Calidad Educativa y la Equidad Social”

Aumentar el nivel de calidad de salida a 99.999% (10 defectos en un millón

de unidades) medido mediante procedimientos de muestreo.

Asegurarse de que todos los gerentes reciban un curso de capacitación de

5 días sobre aseguramiento de la calidad.

Formar círculos de control de calidad de trabajadores y asesores para

reunirse semanalmente, con objeto de identificar las causas de una baja de

calidad y tomar la acción correctiva apropiada.

Una vez que se han formulado los objetivos y se han asignado a gerentes

específicos, estos últimos proporcionarán los recursos a corto plazo para

mejorar la calidad y llevar a cabo la política de calidad de la compañía.

Por otra parte, conjuntamente con la política y los objetivos, la estructura

organizacional es uno de los asuntos que deben decidirse como parte de la

administración de la calidad.

Si la calidad debe reportar a manufactura o no da lugar a grandes controversias.

Aquellos que argumentan una función de calidad separada reportando al gerente,

afirman que la calidad debe ser independiente para evitar el comprometerla con el

esfuerzo para satisfacer los programas o reducir costos. Este punto de vista ha

sido especialmente fuerte en compañías que trabajan para el gobierno. En

algunos casos, el gobierno insiste en que la calidad debe ser organizada en forma

separada para proteger los intereses del gobierno como cliente (en la actualidad

en Colombia quien viene adelantando esta labor es Acción Social de la

Presidencia de la República).

Reiterando, aquellos que argumentan que la calidad debe depender de

manufactura puntualizan que ésta no se puede inspeccionar en un producto o

servicio y que la calidad requiere una coordinación estrecha con la fuerza de

trabajo, compras y todas las fases de la operación. Sostienen que el gerente de

manufactura es la persona indicada para coordinar el trabajo del departamento de

calidad y todos los otros departamentos dentro de manufactura que afecta la

calidad.

En años recientes, en la medida que se ha desarrollado el concepto de calidad

total, el arreglo organizacional en uso se ha hecho menos importante. Utilizando el

concepto de calidad total, el departamento de calidad se percibe como el

coordinador organizacional de todos los otros departamentos que afectan a la

calidad: manufactura, compras, mercadotecnia e ingeniería. Bajo un programa de

calidad total. Cada departamento debe identificar su papel exacto en cuanto a la

calidad se refiere y debe establecer objetivos para mantener aceptable la calidad

de diseño y comportamiento.

31

“Por la Calidad Educativa y la Equidad Social”

El concepto de la calidad total requiere entonces, que el departamento de calidad

y fábrica invierta más tiempo en la planeación y menos en la inspección y control.

Un enfoque de calidad total subraya la prevención de defectos y reconoce el papel

de todas las áreas de la organización para lograr los objetivos de la calidad. De

hecho, la prevención no es algo que pueda llevar a cabo cualquier departamento

debido a que requiere la atención sobre las relaciones del proveedor (compras),

capacitación (personal), diseño (ingeniería) necesidades del cliente

(mercadotecnia) y fabricación del producto (operaciones).

Se requiere un enfoque de sistemas total que abarque la organización por

completo. En este caso, el departamento de calidad no es responsable de todos.

El departamento de calidad sirve en su papel de coordinador para asegurar que

cada uno contribuya a los objetivos de calidad. En consecuencia, la falta de un

concepto de calidad total se puede ver todos los días en la industria.

Al descubrir un problema de calidad, el gerente general con frecuencia toma en

sus manos el control de calidad para identificar el problema. En realidad, el control

de calidad puede hacer poco, dado que el problema fue ocasionado en primer

lugar por ingeniería, manufactura o mercadotecnia. Es un error llamar a la mayoría

de los problemas como problemas de calidad; deben llamarse por los nombres de

los departamentos que los ocasionaron. Es de aclarar que cada una de estas

áreas responsables de la calidad fue explicada en la sección anterior.

Por lo tanto, no es simple reconocer la importancia del control de calidad total; sino

que, se debe poner en ejecución un programa positivo a través de toda la

organización. El programa debe especificar cómo serán organizados los esfuerzos

de la calidad total, cómo pueden los individuos estar conscientes de su papel en la

calidad y cómo se deben medir los resultados del enfoque de calidad total, razón

por la que el enfoque de Deming es el más empleado.

Para ilustrar los conceptos anteriores, a continuación se esquematiza la forma que

tiene lugar la aplicación de éstos en la Figura 1.8. Es de resaltar que las técnicas

sugeridas como son el costo de la calidad, estudios de pérdidas, medición,

diagrama de causa – efecto, diagrama de Pareto; y los análisis estadísticos como

gráficos de control, muestreo e inspección, se verán en más adelante en los

capítulos sucedentes.

32

“Por la Calidad Educativa y la Equidad Social”

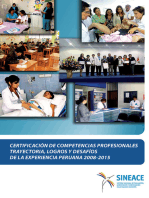

Figura 1.8. Proceso para lograr la calidad total

Estrategia y calidad

Aclaración del tema de calidad, un objetivo de las operaciones

Factores que afectan Comprensión de las relaciones entre Análisis: la base para el

la calidad: los factores que afectan la calidad y continuo mejoramiento, la

•Administración desempeño de la calidad: gestión y el aseguramiento

•Empleados •Percepciones del cliente de la calidad y su control:

•Instalaciones, •Resultados que se esperan de la •Diagnóstico

procesos y calidad orientado hacia la

equipos •Factores que afectan la calidad calidad total: Costo de

•Materiales la calidad, estudios de

•Vendedores Acciones para mejorar y asegurar el pérdidas, medición,

apego a los objetivos: diagrama de causa –

•Enfoques iniciados por la efecto, diagrama de

administración Pareto.

•Comportamiento y calidad •Análisis estadístico:

Gráficos de control,

muestreo e

Resultados: Consistencia con la

inspección

calidad de todos los productos y

servicios en concordancia con la

posición estratégica deseada

Adaptado de: ADAM, Everett y EBERT, Ronald. Administración de la producción y las operaciones.

4ed. Méjico: Prentice-Hall, 1991. 739p.

La Administración Total de Calidad es una serie de principios a seguir por toda la

organización a priori de conseguir calidad y productividad bajo la correcta

administración de la compañía. Algunos lo ven como maximizar productividad

mientras se minimizan los costos aunque esta percepción a evolucionado gracias

a herramientas como los 14 puntos de Deming.

La Administración Total de Calidad hace énfasis en los objetivos del negocio

principalmente en calidad, varias políticas, prácticas y filosofías gerenciales que

soporten dichos objetivos y aumenten la calidad ya sea del producto o servicio,

enfocándolo al cliente. TQM se observa más que como un concepto una filosofía,

la cual sirve de base para el desarrollo de muchos otros conceptos., desarrollo de

herramientas y demás.

Bajo la práctica se encontraran diversos autores que imparten sus enseñanzas

siendo estos líderes de calidad como Philip B. Crosby, W. Edwards Deming,

Armand V. Feigenbaum, Kaoru Ishikawa, y J. M. Juran.

La práctica de la calidad es común en las empresas de hoy día no importando el

giro aunque su nacimiento es en la industria manufacturera se puede encontrar

diversas empresas de servicio con la aplicación TQM, este como factor más de

diferenciación y bajo una adecuada implementación paso fundamental para

reducir costos e incrementar utilidades.

33

“Por la Calidad Educativa y la Equidad Social”

Si quisiéramos ver a TQM como sencilla ecuación podríamos encontrar:

Calidad = Conforme a los Requerimientos.

Total = Calidad involucra a todos y a todas las actividades en una organización.

Administración = La Calidad puede ser administrada.

TQM = Un proceso para el manejo de la calidad; se traduce a un cambio de

cultura en la manera de afrontar la vida; siendo una filosofía de mejora continua en

todo lo que hacemos.

TQM mantiene como eje la visión y misión definidos por una empresa ya que bajo

este concepto se fundamenta, siendo la correcta determinación de objetivos y

metas el primer paso para orientar a la empresa y su método de resolución de

problemas.

A tiempos recientes TQM tiene como contraparte entre las teorías administrativas

el auge de la alineación estratégica de Recursos Humanos mostrando como

intersección el factor humano de la empresa pero con la gran diferencia de que

TQM incluye como parte de su metodología un análisis a detalle de los procesos,

métodos, herramientas y la constante búsqueda de minimizar costos manteniendo

el propósito de maximizar los beneficios.

Para ver esto existe otro modelo en donde se expresa.

DRH + DO = TQM

Desarrollo de Recursos Humanos + Desarrollo Organizacional = Administración de

la Calidad Total

En donde DRH se concentra en hacer mensurable el desarrollo del capital humano

e intelectual, las organizaciones tienden a convertirse en organizaciones que

aprenden, las compañías obtienen mayor posibilidad de generar riqueza a través

de su personal, esto atado con desarrollo organizacional producirá un efecto de

calidad total.

Varios conceptos aparecerán en el plano de la calidad desarrollados bajo la teoría

de TQM como lo puede ser:

Cero control de calidad (Poka Yoke)

34

“Por la Calidad Educativa y la Equidad Social”

Despliegue de la Función de Calidad o QFD (Quality Function

Deployment), que derivaría posteriormente en el concepto de Concurrent

Engineering

El método Taguchi

Cero Defectos (6 σ)

ISO 9000

14 puntos y Sistema de Conocimiento profundo (Deming).

1.4.1 TQM Modelo de madurez

El modelo que se observa para alcanzar la madurez de la implantación de un

sistema de TQM se muestra a continuación. Este modelo es parte de las prácticas

actuales de TQM sin embargo ha habido a través del tiempo otros modelos que

buscaban la implantación exitosa de TQM. El Modelo contiene las siguientes

Fases

1. Proceso de Mejora

Solucionar un problema conocido

2. Mejora del Sistema

Administración Diaria

Aseguramiento de Calidad

Teoría de las Fuerzas

Manejo estratégico de Políticas

3. Mejora de Producto

Función de entrega de Calidad (QFD)4[1]

Bajo el enfoque de analizar la variación de los productos podemos pensar a la

variación como un hecho en la vida, que es aleatorio y misceláneo. Así un

procesos puede producir dos cosas que nos son iguales. En la época de los

35

“Por la Calidad Educativa y la Equidad Social”

productos artesanales, esto podría ser valorado como la forma de diferenciarse,

en tiempos modernos en donde la industria es de partes intercambiables y el

reemplazo masivo de piezas hace un producto final, el control de la variación es

crítica para la satisfacción del cliente.

Dr. Walter Shewhart identificó dos tipos de variación, controlada y no controlada, y

sus características.

Variación Controlada

Estable

Exhibe un patrón constante a través del tiempo

Es resultado de un proceso y puede ser predecible con cierta exactitud

Los procesos pueden ser mejorados dado a que las salidas pueden

predecirse.

Variación No Controlada

Cambios a través del tiempo dado a “causas asignables”

No se puede predecir el resultado de los procesos

Los procesos no pueden ser mejorados de manera sencilla dados la manera

impredecible de presentarse las salidas.

El trabajo de las gerencias es el administrar la variación a razón de obtener

resultados predecibles, tales como calidad, costo y calendario de producción.

Para manejar la variación de un proceso la información debe ser analizada con los

cambios y posibles alteraciones. Usualmente se manejan herramientas del Control

Estadístico de Procesos.

1.4.2 Aplicación de los enfoques del control de calidad

Al buscar diferenciar los enfoques del control de calidad de acuerdo al tipo de

defectos hacia los que se orientan encontramos:

FACTORES HUMANOS

- Trabajo en Equipo

- Compromiso de la Gerencia

- Driving Out Fear

36

“Por la Calidad Educativa y la Equidad Social”

VARIACIONES

- Control Estadístico de la Calidad o de los Procesos (SQC)

- Método Taguchi

- DOE

Estos enfoques son aplicables principalmente cuando existen variaciones en las

materias primas y en los resultados de los procesos. Es decir, cuando trabajamos

con valores contínuos (dosis, formulaciones, temperaturas, pesos, cantidades,

entre otros).

COMPLEJIDAD

- Mapeo de Procesos (Process Mapping)

- DFMA

ERRORES

- A Prueba de Errores

- Poka-Yoke

- Cero Control de Calidad

Estos tres enfoques son aplicables cuando nos encontramos con una o más de las

siguientes situaciones:

- Operaciones manuales donde es necesario vigilar al operario.

- Cuando pueden darse errores de posición equivocada

- Cuando se requiere ajustar algo

- Cuando se requiere sentido común y no sólo motivación

- Cuando es difícil o imposible aplicar SQC

- Cuando lo importante son los atributos y no las mediciones

- Donde los costos de entrenamiento y la rotación de personal son altos.

- Cuando existen modelos de producción mixtos.

- Cuando los consumidores pueden cometer errores y culpar al proveedor.

- Cuando los costos de errores externos son superiores a los de errores en el

proceso.

1.4.3 Los 14 puntos de Deming

1. Crear constancia en el propósito de mejorar el producto y el servicio, con el

objetivo de llegar a ser competitivos y permanecer en el negocio, y de

proporcionar puestos de trabajo.

37

“Por la Calidad Educativa y la Equidad Social”

2. Adoptar la nueva filosofía. Nos encontramos en una nueva era económica.

Los directivos occidentales deben ser conscientes del reto, deben aprender

sus responsabilidades, y hacerse cargo del liderazgo para cambiar.

3. Dejar de depender de la inspección para lograr la calidad. Eliminar la

necesidad de la inspección en masa, incorporando la calidad en el producto

en primer lugar.

4. Acabar con la práctica de hacer negocios sobre la base del precio. En vez

de ello minimizar el costo total. Tender a tener un solo proveedor para

cualquier artículo, con una relación a largo plazo de lealtad y confianza.

5. Mejorar constantemente y siempre el sistema de producción y servicio, para

mejorar la calidad y la productividad, y así reducir los costos continuamente.

6. Implantar la formación en el trabajo.

7. Implantar el liderazgo. El objetivo de la supervisión debería consistir en

ayudar a las personas y a las máquinas y aparatos para que hagan un

trabajo mejor. La función supervisora de la dirección necesita una revisión,

así como la supervisión de los operarios.

8. Desechar el miedo, de manera que cada uno pueda trabajar con eficacia

para la compañía.

9. Derribar las barreras entre los departamentos. Las personas en

investigación, diseño, ventas y producción deben trabajar en equipo, para

prever los problemas de producción y durante el uso que pudieran surgir

con el producto o el servicio.

10. Eliminar los slogans, exhortaciones y metas para pedir a la mano de obra

cero defectos y nuevos niveles de productividad. Tales exhortaciones sólo

crean relaciones adversas, ya que el grueso de las causas de la baja

calidad y baja productividad pertenecen al sistema y por tanto caen más

allá de las posibilidades de la mano de obra.

11.

a. Eliminar los estándares de trabajo (cupos) en planta. Sustituir por el

liderazgo.

38

“Por la Calidad Educativa y la Equidad Social”

b. Eliminar la gestión por objetivos. Eliminar la gestión por números, por

objetivos numéricos. Sustituir por el liderazgo.

12.

a. Eliminar las barreras que privan al trabajador de su derecho a estar

orgulloso de su trabajo. La responsabilidad de los superiores debe

virar de los meros números a la calidad.

b. Eliminar las barreras que privan al personal de dirección y de

ingeniería de su derecho a estar orgullosos de su trabajo. Esto

quiere decir, entre otros, la abolición de la calificación anual o por

méritos y de la gestión por objetivos.

13. Implantar un programa vigoroso de educación y auto-mejora.

14. Poner a todo el personal de la compañía a trabajar para conseguir la

transformación. La transformación es tarea de todos.

1.4.4 Equipos de trabajo

Los equipos de trabajo son parte esencial en TQM y en las organizaciones

modernas. Los métodos para ayudar a administrar, organizar y participar en

equipos efectivos de trabajo son esenciales para las compañías de hoy día.

La gente de calidad los refiere de acuerdo a la “participación de todos”.

Usualmente se dice que todos hasta usted mismo es un cliente. En otras palabras

cada equipo de trabajo debe reconocer lo siguiente: escuchar las necesidades de

los demás y comunicar las necesidades propias, todos como miembros de un

mismo equipo y orientado hacia un objetivo en común.

1.4.5 Una buena práctica del manejo de equipos

Sombreros del pensamiento de Bono

Hay seis sombreros metafóricos y el participante puede ponerse y quitarse estos

sombreros para indicar el tipo de pensamiento que está utilizando. La acción de

ponerse y quitarse el sombrero es esencial. Los sombreros nunca deben ser

utilizados para categorizar a los individuos, aunque su comportamiento parezca

39

“Por la Calidad Educativa y la Equidad Social”

inducirnos a hacerlo. Cuando se realiza en grupo, todos los participantes deben

utilizar el mismo sombrero al mismo tiempo.

Pensamiento con el Sombrero Blanco

Este tiene que ver con hechos, cifras, necesidades y ausencias de información.

"Pienso que necesito un poco de pensamiento de sombrero blanco en este

punto..." significa: Dejemos los argumentos y propuestas y miremos los datos y las

cifras.

Pensamiento con el Sombrero Rojo

Este tiene que ver con intuición, sentimientos y emociones. El sombrero rojo le

permite al participante exponer una intuición sin tener que justificarla.