PROCESOS DE MANUFACTURA

NOMBRE:

Lenin Jimnez

Michael Guerra

Juan Pilatsig

NIVEL:

V Mecatrnica A

FECHA:

Lunes, 4 de Julio del 2016

INFORME DE LABORATORIO

PRCTICA N 6

OPERACIN DE REFRENTADO EN EL TORNO

Objetivos:

1.

2.

3.

4.

Especificar el tipo de refrentado a realizar.

Montar una pieza de trabajo en el torno.

Acoplar la respectiva herramienta de corte en la porta herramientas.

Utilizar una velocidad adecuada para realizar y precisar el centro de la

pieza a mecanizar.

5. Definir una velocidad y avance adecuados para el correcto mecanizado

de la pieza de acuerdo a la operacin a desarrollarse.

Materiales y Equipos:

1. Guantes de seguridad

2. Zapatos con punta de acero

3. Mandil

4. Gafas de seguridad-Googles

5. Franela

6. Torno Paralelo GH 1440 A

7. Eje de acero de transmisin AISI 1018 1 x 20

8. Broca de centro HSS

9. Buril HSS x 4

10. Alzas

11. Refrigerante (Taladrina)

12. Herramientas de medicin (Calibrador Vernier)

Marco Terico:

1

�Refrentado

El refrentado (tambin denominada de fronteado) es la operacin realizada en

el torno mediante la cual consiste en un mecanizado frontal y perpendicular al

eje de las piezas que se realiza para producir un buen acoplamiento en el

montaje posterior de las piezas torneadas. La problemtica que tiene el

refrentado es que la velocidad de corte en el filo de la herramienta va

disminuyendo a medida que avanza hacia el centro, lo que ralentiza la

operacin. Para mejorar este aspecto muchos tornos modernos incorporan

variadores de velocidad en el cabezal de tal forma que se puede ir aumentando

la velocidad de giro de la pieza. (VILLALBA, 2010)

Ilustracin 1 Proceso de refrentado.

El refrentado debe ser la primera operacin para establecer en la pieza el punto

de referencia para la siguiente pasada.

Normas de seguridad

1. Utilizar equipo de seguridad: gafas de seguridad, caretas, etc.

2. No utilizar ropa holgada o muy suelta. Se recomiendan las mangas

cortas.

3. Utilizar ropa de algodn.

4. Utilizar calzado de seguridad.

5. Mantener el lugar siempre limpio.

6. Si se mecanizan piezas pesadas utilizar polipastos adecuados para

cargar y descargar las piezas de la mquina.

7. Es preferible llevar el pelo corto. Si es largo no debe estar suelto sino

recogido.

8. No vestir joyera, como collares, pulseras o anillos.

2

�9. Siempre se deben conocer los controles y funcionamiento del torno. Se

debe saber cmo detener su operacin.

10. Es muy recomendable trabajar en un rea bien iluminada que ayude al

operador, pero la iluminacin no debe ser excesiva para que no cause

demasiado resplandor.

Problemas que tiene el refrentado.

-

Material de la pieza a fabricar.

Condiciones de mecanizado; corte continuo, discontinuidades de corte

Profundidad de corte.

La velocidad de corte en el filo de la herramienta va disminuyente a

medida que el avanza hacia el centro, lo que ralentiza la operacin.

Herramientas que se usan para el refrentado.

Las herramientas usadas en el torneado son de tipo mono cortantes, y

normalmente construidas por una barra de seccin cuadrada o rectangular,

generalmente llamada buriles o cuchillas.

Ilustracin 2 Herramientas para el refrentado.

�A diferencia del cilindrado, el refrentado, en el supuesto de realizarse a

velocidad de rotacin constante, no presenta una velocidad de corte constante,

siendo sta mayor a medida que la herramienta se aleja del eje de rotacin.

Por esta misma razn, en el refrentado tampoco es constante la potencia de

corte, alcanzndose el valor mximo de sta en el punto de contacto piezaherramienta ms alejado del eje de rotacin.

La figura siguiente esquematiza un proceso de refrentado, en el que estn

representados el avance (f), la profundidad de pasada (ap), el ancho de corte

(b), el espesor de viruta indeformada (ac), la seccin de viruta indeformada

(Ac), el ngulo de posicin (kr), la velocidad de corte (v), la velocidad de

avance (vf), la velocidad de rotacin (N), el dimetro interior (Dint) y el dimetro

exterior (Dext). (Maquinas., 2010)

Ilustracin 3 Proceso de refrentado.

Criterios de seleccin de herramienta

La herramienta debe elegirse de acuerdo con el material a mecanizar, con una

geometra de corte especfico que forme una cua de corte apropiada. Esto

asegura, junto con la correcta velocidad de corte el flujo ptimo de viruta y por

lo tanto el mecanizado rentable de la pieza de trabajo con la calidad ptima, o

requerida, de la superficie. (wikipedia.org, 2016)

Caractersticas

Las herramientas

caractersticas:

de

corte

para

torno

deben

reunir

las

siguientes

Dureza

Tenacidad

4

Dureza en caliente

Resistencia al desgaste

Alzas

Son placas metlicas que sirven para regular el nivel de la herramienta

de corte en el porta herramientas. Se colocan en forma alineada una

sobre otra entre la base del porta herramienta y la herramienta de corte

Ilustracin 4 Alzas

Torno

Es una maquina compuesta, que mecaniza por medio de una herramienta y a

travs de un mecanismo de revolucin, cuyas aplicaciones son:

Mecanizar

Roscar

Cortar

Agujerar

Cilindrar

Ranurar, etc.

Torno paralelo

Tambin se lo conoce como torno horizontal o mecnico.

Es uno de los ms antiguos pero ms didcticos, ideal para principiantes.

No es factible emplearlos para trabajos de alta produccin ni para trabajos de

alta precisin.

�Ilustracin 5 Torno paralelo

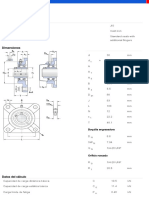

Caractersticas tcnicas del torno paralelo

Para cada modelo de torno existen sus caractersticas tcnicas. Por ello, en el

caso de los tornos de estudio y prctica que dispone el taller de procesos

industriales, son del modelo GH-1440A y sus caractersticas tcnicas son:

o

o

o

o

o

o

o

o

Altura vacada: 235 mm

Distancia entre puntos: 950-1000mm

Potencia del motor: 3Hp

Dimetro del husillo: 40mm

Avance longitudinal: 0.043-0.653 mm/rev

Dimetro del husillo de contra punto: 20mm

Recorrido transversal del carro: 105mm

Numero de muelas del plato de sujecin: 3

Datos de corte. El cilindrado es cuando la herramienta se desplaza

paralelamente al eje de giro de la pieza, puede ser interior o exterior. Para el

proceso de cilindrado se utilizan herramientas de acero rpido, metal duro

soldado o plaquitas de metal duro (widia) reemplazables.

Profundidad de corte. Se denomina profundidad de corte a la profundidad de

la capa arrancada de la superficie de la pieza en una pasada de la herramienta;

generalmente se designa con la letra "t" Y se mide en milmetros en sentido

perpendicular;

En las mquinas donde el movimiento de la pieza es giratorio (Torneado y

Rectificado) o de la herramienta (Mandrinado), la profundidad de corte se

determina segn la frmula:

�En donde:

Di = Dimetro inicial de la pieza (mm).

Df = Dimetro final de la pieza (mm).

Velocidad de avance. Se entiende por Avance al movimiento de la

herramienta respecto a la pieza o de esta ltima respecto a la herramienta en

un periodo de tiempo determinado.

El Avance se designa generalmente por la letra" s" y se mide en milmetros por

una revolucin del eje del cabezal o porta-herramienta, y en algunos casos en

milmetros por minuto.

Velocidad de corte. Es la distancia que recorre el "filo de corte de la

herramienta al pasar en direccin del movimiento principal (Movimiento de

Corte) respecto a la superficie que se trabaja: El movimiento que se origina,

la velocidad de corte puede ser rotativo o alternativo; en el primer caso, la

velocidad de, corte o velocidad lineal relativa entre pieza y herramienta

corresponde a la velocidad tangencial en la zona que se est efectuando el

desprendimiento de la viruta, es decir, donde entran en contacto herramienta y,

pieza y debe irse en el punto desfavorable. En el segundo caso, la velocidad

relativa en un instante dado es la misma en cualquier punto de la pieza o la

herramienta.

"En el caso de mquinas con movimiento giratorio (Tomo, Taladro, Fresadora,

etc.), la velocidad de corte est dada por:

En donde:

D = dimetro correspondiente al punto ms desfavorable (m).

n = nmero de revoluciones por minuto a que gira la pieza o la herramienta.

�PROCEDIMIENTO

1. Usar el equipo de seguridad respectivo:

a) Guantes

b) Zapatos de punta de hacer

c) Mandil

d) Franela

e) Gafas de seguridad (googles).

a)

e)

Figura 1. Equipo de proteccin

2. Especificar el tipo de refrentado a realizar, para este caso se realizar el

proceso de refrentado para acabado, cuyo movimiento va del centro de

la pieza hacia el exterior lo cual da un acabado fino.

3. Colocar el eje en plato de sujecin, con una longitud no mayor a 10 cm,

para poder realizar el refrentado.

Figura 2. Refrentado

�4. Posesionar el buril con respecto a la pieza, la punta de la herramienta

debe quedar alineado con el eje imaginario de la pieza, con el fin de que

la herramienta trabaje con eficiencia.

Ilustracin 6 Posicionamiento de buril a pieza.

5. Seleccionar la velocidad de corte y el avance adecuada para el proceso

de refrentado la cual depende del material de la pieza (AISI 1018), el

avance es equivalente a 0.06mm/rev, cuya combinacin en el tablero es

B3F y la velocidad de corte es equivalente a 18 m/min.

Ilustracin 7 Configuracin de avance.

6. Con los datos del procedimiento anterior y un dimetro de aprox. 32 mm,

se determina la velocidad de husillo por la siguiente formula.

n=

V c x 1000

xD

n=

18(1000)

(32)

n=180rpm

�7. Configurar la velocidad del husillo en la maquina con los datos de

procedimiento anterior.

Ilustracin 8 Velocidad del husillo.

8. Encender el torno y proceder a realizar la operacin de refrentado.

Ilustracin 9 Proceso de refrentado.

9. Colocar la broca de puntos en el cabezal mvil, para realizar un hueco

en el centro del eje.

Ilustracin 8 Proceso de taladrado.

10

�10. Encender el torno y proceder al taladrado.

Ilustracin 9 Proceso de Taladrado.

ANALISIS DE RESULTADOS

Qu tipo de acabado se obtuvo?

El acabado superficial depende directamente del avance que se haya

configurado en el torno, por lo tanto, en la primera pasada se obtuvo un

mal acabado por lo que se procedi a cambiar el valor por uno menor.

Por qu debe ser la primera operacin el refrendado?

El refrentado debe ser la primera operacin para establecer en la pieza

el punto de referencia para la siguiente pasada.

Cul es la velocidad del husillo?

De acuerdo al material utilizado (AISI 1018), tenemos una velocidad de

corte de 18 m/min y un dimetro de aprox. 32 mm.

n=

V c x 1000

xD

n=

18(1000)

(32)

n=180rpm

Por lo tanto la velocidad del husillo es 180 rpm, y esta puede ser mayor

dependiendo si el trabajo de mecanizado requiere de un proceso de

afinado.

Cul es el tiempo de mecanizado?

11

�De acuerdo al avance elegido (B3F) de 0.06 mm/rev y la velocidad de

husillo, el tiempo de mecanizado total es:

Tm=

lm

fn x n

Tm=

(16)

0.06 x 180

Tm=1.48 min

CONCLUSIONES

El correcto afilado de la herramienta de corte (Buril) es de suma

importancia, ya que influyen directamente con el acabado superficial

de la pieza a ser mecanizada.

El correcto montaje de la pieza de trabajo y el acople de las

herramientas de corte influye directamente en el desarrollo del

proceso de cilindrado.

El uso del refrigerante es indispensable en el proceso de

mecanizado, sobre todo si el material a mecanizar va a realizar un

esfuerzo considerable durante el proceso.

Se debe definir una velocidad y un avance adecuados para que haya

un correcto desempeo del proceso de cilindrado.

El uso de equipo de proteccin debe ser riguroso ya que el arranque

de viruta puede implicar un riesgo notable dentro del trabajo de

mecanizado.

RECOMENDACIONES

Se debe evitar toda clase de bromas y juegos durante la actividad, ya

que el torno es una mquina herramienta muy peligrosa.

Contar con el equipo de proteccin personal durante la ejecucin de la

actividad.

Considerar todos los parmetros para el mecanizado de la pieza, como

son: avance, velocidad del husillo, ngulo de incidencia, ngulo de

ataque, filo de la herramienta de corte, etc., puesto que stos influyen

directamente en el resultado final de la pieza.

El correcto ajuste entre los elementos constitutivos del torno es

importante debido a que, si algn elemento no est ajustado, podra

provocar cierto dao al personal que est manipulando el equipo o

podra efectuar fallos en el mecanizado.

Se debe emplear el refrigerante en caso de percibir recalentamiento, ya

que se puede producir un desgaste excesivo de la herramienta de corte

12

� Se debe emplear las herramientas de medicin necesarias con el fin de

no realizar un mecanizado excesivo en la pieza.

BIBLIOGRAFIA

Torno. (2016). Es.wikipedia.org. Recuperado el 27 de junio de 2016, de

https://es.wikipedia.org/wiki/Torno

Cilindrado. (2016). Es.wikipedia.org. Recuperado el 27 de junio de 2016, de

https://es.wikipedia.org/wiki/Cilindrado

Operaciones en el torno. (2016). Ley.exam-10.com. Recuperado el 27 de junio

de 2016, de http://ley.exam-10.com/law/18606/index.html

TORNEADO, O. (2010). MAQUINAS Y HERRAMIENTAS: OPERACIONES DE

TORNEADO.Maquinasyherramientas-torno.blogspot.com.

Recuperado el 27 de junio de 2016, de http://maquinasyherramientastorno.blogspot.com/2010/05/operaciones-de-torneado.html

Mquina Herramienta El Torno Paralelo. (2016). Academia.edu.

Recuperado el 27 de junio de 2016, de http://www.academia.edu/13398405/M

%C3%A1quina_Herramienta_El_Torno_Paralelo

13