Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Tecnología Flash

Cargado por

Jonatahn Cortes CortesDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Tecnología Flash

Cargado por

Jonatahn Cortes CortesCopyright:

Formatos disponibles

Tecnologa Flash

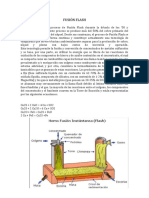

Outotec es ampliamente reconocido en el diseo de procesos y desarrollo de tecnologa, capaz de suministrar e implementar soluciones integrales de proceso a industrias tan diversas como la minera, la qumica, la de alimentos, la petrolera y la construccin. En el rea minera, Outotec ha suministrado numerosas plantas en todo el mundo mediante proyectos tipo EPC, responsabilizndose por el diseo, montaje, comisionamiento y puesta en marcha de sus mismas tecnologas. Como resultado del mejoramiento continuo de sus diseos, respaldado por los estudios y pruebas de laboratorio en sus propios centros de investigacin y desarrollo ubicados en Finlandia, Alemania, Suecia y Australia y pruebas a nivel piloto realizadas en las mismas instalaciones de sus clientes, se han optimizado procesos incorporando estndares ambientales y de eficiencia energtica para mejorar las condiciones de trabajo, mejorando la eficiencia de captura de gases y sus emisiones; reduciendo los costos de operacin, logrando menores consumos de energa, simplificando los procesos, estabilizando las operaciones, aumentando las campaas y la vida til de las instalaciones, tanto as que la Unin Europea ha calificado sus tecnologas como las opciones econmicamente viables ms verdes. En el rea de los metales base, las caractersticas especiales de la Tecnologa de Fusin Flash de Outotec tales como su flexibilidad, bajo consumo de energa y eliminacin de las emisiones de azufre, como tambin la economa de escala, la han convertido en el referente de la tecnologa de fusin instantnea. Ahora la Tecnologa Flash de Outotec ha adquirido un rol aun ms importante, el proceso contribuye a la disponibilidad de opciones de negocios ms rentables (por ej. Red de Produccin) al maximizar los beneficios del desacoplamiento de los procesos de fundicin y conversin y las Tecnologas de Conversin Directa Blister/Flash. Fusin Flash Outotec desarroll el proceso de Fusin Flash durante la dcada de los 50 y actualmente mediante este proceso se produce ms del 50% del cobre primario del mundo y cerca del 30% del nquel. Desde sus comienzos, el proceso de Fusin Flash se ha ido mejorando en forma continua y constituye actualmente una tecnologa de vanguardia que ofrece tcnicas ambientalmente seguras para la produccin de cobre, nquel y plomo con bajos costos de inversin y operacin. Esta tecnologa permite la fusin y conversin de concentrados de metales sulfurados y se basa, por una parte, en utilizar la energa que se libera de las reacciones de oxidacin de los compuestos de hierro y de azufre contenidos en el concentrado, el cual se comporta como un combustible capaz de formar una llama cuando se mezcla con aire precalentado y/o enriquecido con oxgeno como comburente sin necesidad de energa externa adicional; y por otra, considera la termodinmica de los fases fundidas e inmiscibles que se generan de estas

reacciones. Los productos generados corresponden a Eje (fase sulfurada lquida con un contenido de 62-70% de cobre), Escoria (fase oxidada lquida, compuesta de silicatos, con un contenido de 1-2% de cobre y 8-12% de Magnetita) y los gases metalrgicos (que poseen un 30-35% de SO2), cuyos equilibrios se alcanzan muy cercanamente en la llama flash debido al ntimo contacto entre las fases fundidas y el gas. La mayora de las reacciones entre el oxgeno, los componentes del concentrado y el fundente ocurren en la Torre de Reaccin y estn representadas por las siguientes ecuaciones: Cu2S + 2 CuO = 4 Cu + SO2 Cu2S + 2 Cu2O = 6 Cu + SO2 Cu2O + FeS = Cu2S + FeO 2 Cu + FeS = Cu2S +Fe Las fases lquidas se separan por diferencia de densidad en el settler del mismo horno y desde ah son evacuadas por un pasaje de sangra y traspasada a travs de una canaleta especial hacia los procesos de conversin para el eje y hacia los sistemas de limpieza para la escoria. Todo lo anterior ocurre en un Horno de Fusin Flash (FSF). El flujo de gases metalrgicos generados del proceso depende del nivel de enriquecimiento de oxgeno del aire utilizado. Estos gases son producidos continuamente y fluyen a travs del settler del FSF hacia sistemas de limpieza de gases, donde se recupera parte del calor latente de stos y parte de las partculas y polvos arrastrados por la corriente de gases. La operacin del FSF se controla primero para permitir un proceso de fusin estable a la tasa de fusin mxima tcnicamente recomendada, que suele ser la ms rentable, y segundo, para producir eje, escoria y gases a composiciones y temperaturas constantes. Para ello la tecnologa FSF recurre a cinco parmetros de control: la tasa de alimentacin de concentrado, la tasa de alimentacin de fundente, el flujo volumtrico de aire de soplado, el nivel de enriquecimiento de oxgeno del aire y la tasa de combustin de hidrocarburos. La estrategia de control del FSF se basa en alimentar concentrado seco a una tasa determinada, considerando la ley del eje que se desea obtener, y relacionar todos los dems controles a esta variable. La ley del eje FSF normalmente est entre 60% y 65% de cobre, de acuerdo con el compromiso entre el mximo calor posible de obtener desde la oxidacin del fierro y azufre del concentrado (lo que implica una alta evolucin del SO2 en el horno) y el aumento de temperatura del horno Flash y la regulacin de una suficiente cantidad de fierro y azufre remanente en el eje para controlar la magnetita y el cobre, para hacer operativa la conversin en forma autgena.

La temperatura del eje se puede variar ajustando la tasa de combustin de los quemadores de combustible en la torre de reaccin, mientras que la temperatura de escoria se puede controlar operando quemadores de combustible dispuestos en el settler. La temperatura de la escoria es unos 50C ms alta que la temperatura del eje. Los requerimientos por mayor capacidad, el aumento de los costos de produccin y la estricta legislacin ambiental, han impulsado el desarrollo de la fusin flash. El FSF permite operar con aire con alto enriquecimiento de oxgeno para que no sea necesario combustible adicional para mantener el balance trmico en el FSF y por lo tanto el flujo de gases generado se reduce. Asimismo, el diseo propiamente tal del FSF ha realizado mejoras en el sistema de alimentacin de concentrado junto con el quemador y en su sistema de enfriamiento. La tecnologa FSF incorpora su propio sistema de alimentacin, aprovechando la granulometra de los concentrados obtenidos mediante los procesos de flotacin previos. Estos concentrados finos y secos son alimentados al quemador del FSF mediante un sistema gravimtrico llamado Loss In Weight Feeder (LIW), que incluye un tolvn dosificador que se conecta a la tolva principal de concentrado mediante unos conos fluidizadores con sus respectivas vlvulas domo, las cuales se cierran o abren de acuerdo al nivel de llenado del tolvn, para descargar continuamente a un alimentador de tornillo que permite regular el flujo de concentrado ajustando su velocidad de acuerdo al nivel de llenado de la tolva. Este transportador de tornillo se conecta mediante un chute a un Air Slide (indicado en color verde) que fluidiza el material para transportarlo hasta el quemador de concentrado. Este sistema de alimentacin descarga en un quemador nico en el cual la carga se mezcla con aire precalentado y/o enriquecido creando una suspensin entre carga y aire. Como respuesta a los requerimientos de quemado efectivo, se cuenta con la ltima generacin de quemadores. Este quemador est especialmente diseado para operar con la razn ptima aire/oxgeno en tres rangos seleccionados de trabajo, mediante un control oxgeno/concentrado y un ajuste de la distribucin de aire. Esto simplifica los sistemas de manejo de aire de proceso y la alimentacin propiamente tal al reactor, logrando adems una mejor distribucin del concentrado y del oxgeno a travs de la torre de reaccin y por lo tanto se obtienen tasas de fusin mximas. El quemador se puede adaptar tanto al cambio en la calidad del concentrado alimentado como a la velocidad de alimentacin.Outotec incorpora en el quemador un sistema de rea variable, optimizando las velocidades del aire de proceso. El sistema de enfriamiento del FSF se ha mejorado, evolucionando desde un sistema perifrico de rociado de agua hacia un diseo de enfriamiento a travs de chaquetas de refrigeracin basado en bloques de cobre enfriados con agua, con lo que se logra un considerable aumento en la durabilidad del revestimiento comparado con el material refractario solo. El diseo de de los elementos de refrigeracin permite su reemplazo externo slo durante una parada de la

alimentacin sin necesidad de enfriar el FSF.

En Chile actualmente se encuentran operando dos FSF. Uno en la Fundicin Chuquicamata de Codelco, cuya capacidad es de 2.300 toneladas al da de concentrado de cobre, y otro en la Fundicin Chagres, de Anglo American, esta ltima es la ms moderna del pas y est ubicada en la comuna de Catemu, una zona netamente agrcola, sometida a restricciones ambientales bastante severas. El FSF de esa Fundicin tiene una capacidad de diseo de 1800 toneladas por da, sin embargo opera a una capacidad nominal de 1000 toneladas por da solamente debido a la limitacin que presenta la subsiguiente etapa de conversin existente (CPS). El Proceso Directo para la Produccin de Cobre Blister constituye una de las ltimas aplicaciones ms interesantes de la Tecnologa de Fundicin Flash de Outotec. El proceso ofrece nuevas opciones para el uso de diferentes materias primas, maximizndose de esta manera las ganancias. La tecnologa de Fundicin Flash Directa a Cobre Blister es apropiada y rentable para concentrados de ley ms baja. El proceso se usa actualmente a escala comercial en Polonia y en Australia. Outotec est comprometido a continuar desarrollando y a suministrar una opcin rentable para la produccin de cobre blister a partir de concentrado de calcopirita dentro de los prximos aos enfocando su investigacin y desarrollo hacia el logro de esta meta.

En el caso del nquel, Outotec desarroll e incorpor comercialmente por primera vez en 1995 en Harjavalta (Finlandia) el proceso Nquel Outotec Directo (Direct Outotec Niquel, DON), cuya versin simplifica y flexibiliza la antigua cadena de proceso flash para el nquel, reduciendo el nmero de pasos, eliminando los convertidores Pierce Smith (CPS), generando mata de nquel de alta ley directamente a partir del horno y la aleacin de metal a partir del horno elctrico, reduciendo significativamente la inversin, los costos de operacin y de mantencin, aumentando la tasa de recuperacin de metales valiosos (Ni, Co) a partir de la materia prima, ya que no hay circulacin interna innecesaria de materiales. El proceso DON tambin mejora las condiciones de trabajo dentro de la fundicin al eliminar tanto los CPS como la transferencia de material fundido en cucharas, y tambin el escape de gases ricos en azufre de los convertidores y cucharas a la nave de fundicin. Conversin Flash El proceso de Conversin Flash (FCF) es muy similar al proceso de fusin flash y puede ser representado por la reaccin siguiente (no balanceada): Cu - Fe-S (mata solidificada) + O2 (aire enriquecido) = Cu (blster) + Fe3O4 (escoria) + SO2 (gas) La mayor diferencia es que en vez de usar concentrado de cobre de baja ley como materia prima, la oxidacin procede transformando mata de alta ley en cobre blster. Como la materia prima ahora consiste solamente de cobre, fierro y azufre, es ms beneficioso el flujo de pequeas cantidades de fierro como formadores de escoria basndose en cal, produciendo escoria de Ca-Fe donde el coeficiente de actividad de las especies de cobre es mayor y la cual tiene una mayor capacidad de eliminar el arsnico y el antimonio desde el cobre blster. El concentrado seco es fundido en el horno de Fundicin Flash usando aire con alto enriquecimiento de oxgeno (75-85%). La mata fundida de alta ley (~70% Cu) producida en el horno de Fusin Flash FSF, es llevada al rea de granulacin, donde la mata se dispersa y granula por medio de chorros de agua de alta presin. La escoria del FSF va hacia el proceso de tratamiento de escoria para la recuperacin de cobre. Los grnulos de mata son molidos hasta un tamao de grano suficiente como para completar las reacciones en el horno de Conversin Flash. La mata de grano fino se oxida y se funde en el horno de Conversin Flash, producindose cobre blister y escoria usando aire con alto enriquecimiento de oxgeno u oxgeno tcnicamente puro. El horno Convertidor Flash puede operar en forma autgena incluso con matas de alta ley sin uso de combustible adicional. La temperatura del horno es controlada por el grado de enriquecimiento de oxgeno mientras que el contenido de azufre del cobre blister, es controlado por la relacin oxgeno/ mata en la alimentacin. Las reacciones en la cmara son principalmente exotrmicas. Se usa CaO como fundente. El contenido de cobre en la escoria producido en el horno Convertidor Flash es alto pero, debido a la pequea

cantidad de escoria, sta puede ser alimentada directamente al horno FSF primario en forma granulada evitndose as el tratamiento de escoria. Ambos hornos de fundicin producen gas rico en SO2. Como resultado del alto enriquecimiento de oxgeno, el volumen del gas es pequeo. El gas fluye continuamente hacia las etapas de enfriamiento y limpieza y va, finalmente, a la planta de recuperacin de azufre.

Los productos del proceso son: a) Cobre fundido (blister), 0,2% S, 0,3% O b) Escoria ferrita-calcio fundida (~16% CaO) conteniendo ~20% Cu c) Polvo sulfatado, ~0.1 ton por tonelada de mata alimentada d) ~50% de SO2 en los gases de salida. El FCF y el FSF son muy similares. La diferencia ms caracterstica es que el FCF es de menor tamao. Otras diferencias son el collar de agua de refrigeracin de la entrada del quemador de concentrado en el techo de la torre de reaccin, los elementos de enfriamiento de agua instalados en el Uptake y el hecho de que el fondo del settler del FCF est construido con menos aislacin y provisto con enfriamiento mediante un set de ventiladores. Su funcin es comparable a la de los quemadores en el FSF. El ventilador de aire de combustin puede ser diseado como un equipo comn para ambos hornos. El sistema de enfriamiento del FCF es idntico al del FSF y ambos pueden usar la misma agua de enfriamiento y los mismos sistemas de emergencia.

Combinacin entre FSF y FCF La fusin Flash combinada con la conversin Flash es un proceso totalmente continuo, an as, ambos hornos pueden ser operados independientemente por algn periodo de tiempo, el cual puede llegar a ser mucho mayor comparado con una fundicin con convertidores Pierce Smith (PS). La posibilidad de operacin separada significa entre otras cosas que se pueden realizar algunas reparaciones en un horno mientras el otro est produciendo en continuo y un producto comercializable. Esto es de particular importancia si se considera que el eje o mata puede ser vendido directamente. La flexibilidad para el personal de operacin y mantencin es obvia. El flowsheet presenta el proceso Conversin Flash combinado con un horno de Fundicin Flash.

Al comparar las tecnologas de conversin, se pueden apreciar las grandes ventajas del FCF. - El Convertidor Flash necesita menos mantenimiento. La vida de campaa de un horno de Conversin Flash es larga, mayor a cinco aos. Por tanto: Mayor disponibilidad, esto es, mejor eficiencia Menor consumo de ladrillo refractario Menor trabajo en mantenimiento.

- Flujo de gases de salida menores y continuos Menor limpieza y enfriamiento de gases Costos de inversin y de operacin menores en la planta de cido Fcil control de los gases fugitivos

- Proceso sellado Menores emisiones de SO2 Menores inversiones en el manejo de gases fugitivos Mejores condiciones de trabajo - Procesos de Fundicin y Conversin separados Mejor y completa disponibilidad en lnea Ninguna prdida de tiempo entre Fundicin y Conversin Posibilita el uso de una cadena de produccin

- Alta capacidad, menor tamao, un solo equipo No necesario el uso de gras Campaas de ms larga duracin

Menor mantenimiento Menores costos de inversin - Proceso continuo Mejor control del proceso Ms fcil de operar El Convertidor Flash de clase mundial viene funcionando en Kennecott Utah Copper desde hace ms de una dcada, con una esperada campaa alcanzando la de los hornos de Fundicin Flash. Una lnea de Fundicin-Conversin Flash reemplaz a tres reactores Noranda y cuatro convertidores PS, duplicando la capacidad de produccin. Las regulaciones ambientales se han hecho considerablemente ms estrictas, por lo que la tecnologa FSF-FCF se elige como la solucin que cumple con los estndares y asegura el incremento de la capacidad futura, sin comprometer la performance ambiental de la instalacin. Tras un periodo de aprendizaje de unos aos y algunos cambios tcnicos y operacionales, el ltimo tiempo de campaa en Kennecott super los cinco aos. Durante estos aos, ms de 2,1 millones de toneladas de mata fueron procesadas y durante toda su existencia, el convertidor Kennecott-Outotec Flash ha procesado algo ms de 5 millones de toneladas de mata, lo que se traduce en aproximadamente 3,5 millones de toneladas de cobre. Yanggu Xiangguang Copper fue la segunda fundicin de cobre del mundo en adoptar la tecnologa y proceso de Conversin Flash, empezando su produccin el 29 de septiembre de 2007. Una de las principales razones que favorecieron el uso del proceso de Fundicin y Conversin Flash para esta instalacin nueva en China, fue la creciente preocupacin ambiental. Con el proceso de Conversin Flash, una operacin sostenible, ofrece a la fundicin una licencia ambiental para operar por dcadas. La Conversin Flash ofrece una fundicin y conversin continua con un uso eficiente de oxigeno, mnimas emisiones de dixido de azufre y bajo costo de operacin. El proyecto se plane para una capacidad de produccin total de 400.000 ton/ao, y una produccin de 200.000 toneladas en una primera fase. La produccin usando los procesos Flash se alcanz sin problemas y satisfizo los estndares, marcando una aplicacin exitosa en China, siendo ste el segundo proceso Doble Flash en el mundo. La prctica productiva en Xiangguang demuestra que la tecnologa de Fundicin y Conversin de cobre Flash es un proceso avanzado y maduro, altamente efectivo, amigable al medio ambiente y a su vez, es la direccin presente y futura para los procesos de fundicin de cobre. El Doble Flash tiene caractersticas sobresalientes en ahorro de energa, baja inversin y costo de produccin, alta automatizacin y productividad, capacidad de expansin as como buenas caractersticas de proteccin ambiental, evitando especialmente polucin de gases de combustin y emisiones fugitivas de SO2. Esto combina las ms avanzadas tecnologas de fundicin de cobre y produccin de cido para utilizar al mximo los recursos y energa, sin impactar el medio ambiente. Un ambiente limpio en el sitio y una tasa de recuperacin de azufre del

99% han convertido a Xiangguang Copper en una de las ms limpias y ambientalmente amigables fundiciones de cobre en el mundo. Por tanto, Xiangguang Copper es la nica en poseer el ttulo de Proyecto Nacional Clave Amigable al medio ambiente en la industria no ferrosa China en el ao 2008. Hasta donde sabemos, este galardn es la ms alta distincin de proteccin medio-ambiental existente para un proyecto de construccin.

También podría gustarte

- Obtención de Manganeso Metálico Por Desoxidación de Mineral de PirolusitaDocumento6 páginasObtención de Manganeso Metálico Por Desoxidación de Mineral de Pirolusitaandrew850800Aún no hay calificaciones

- Pirometalurgia Del CuDocumento14 páginasPirometalurgia Del CuAnais RevolledoAún no hay calificaciones

- Hidrometalurgia Del OroDocumento24 páginasHidrometalurgia Del OroJhosy JrplAún no hay calificaciones

- Tesis Terminado, Direccion.Documento94 páginasTesis Terminado, Direccion.Gustavo MamaniAún no hay calificaciones

- Mecanismo de FlotacionDocumento38 páginasMecanismo de FlotacionMaicol VargAún no hay calificaciones

- Deformacion de Los MetalesDocumento7 páginasDeformacion de Los MetalesHans Evert AncoAún no hay calificaciones

- 1 CobreDocumento38 páginas1 CobreRuthAún no hay calificaciones

- Metodo de Las Bandas Rotantes PDFDocumento4 páginasMetodo de Las Bandas Rotantes PDFCaas HernándezAún no hay calificaciones

- Laboratorio de Metalurgia Extractiva Informe NDocumento13 páginasLaboratorio de Metalurgia Extractiva Informe NVictoria Cordova De la PeñaAún no hay calificaciones

- Seminario Resina - SXDocumento28 páginasSeminario Resina - SXPablo FernandezAún no hay calificaciones

- Informe Final PP2Documento26 páginasInforme Final PP2Sebastián Jara ContrerasAún no hay calificaciones

- PIROMETALURGIADocumento13 páginasPIROMETALURGIADey DarkAún no hay calificaciones

- Curso Avanzado Hidrometalurgia y ElectrometalurgiaDocumento271 páginasCurso Avanzado Hidrometalurgia y ElectrometalurgiaStefany EcheverriaAún no hay calificaciones

- Hidrometalurgia de La CalcopiritaDocumento25 páginasHidrometalurgia de La CalcopiritaChristian Mendez UtcaniAún no hay calificaciones

- Historia de La MetalurgiaDocumento7 páginasHistoria de La MetalurgiaAnonymous 8CIBEeMT1xAún no hay calificaciones

- Informe Cementacion Grupo 3Documento12 páginasInforme Cementacion Grupo 3Leonardo LilloAún no hay calificaciones

- Tostacion y Tipos de TostacionDocumento7 páginasTostacion y Tipos de TostacionEsparza Esquivel AntonyAún no hay calificaciones

- Diferencia Entre Piro e HidrometalurgiaDocumento11 páginasDiferencia Entre Piro e HidrometalurgiaRojas FelipeAún no hay calificaciones

- 1 Informe Final de CineticaDocumento11 páginas1 Informe Final de CineticaKevin collao nuñezAún no hay calificaciones

- CS9 - Concentración CentrífugaDocumento25 páginasCS9 - Concentración CentrífugaMishell Huaman MendozaAún no hay calificaciones

- Semana 1 HornosDocumento26 páginasSemana 1 HornosSebastián Córdova MeléndezAún no hay calificaciones

- Antecedentes CobreDocumento3 páginasAntecedentes CobreJoanne FergusonAún no hay calificaciones

- Escorias ReverberosDocumento1 páginaEscorias ReverberosjosbalAún no hay calificaciones

- RELAVEDocumento8 páginasRELAVEJosue Quiñonez NietoAún no hay calificaciones

- Reactor NorandaDocumento1 páginaReactor NorandaBart FrienderAún no hay calificaciones

- Skarn MinasDocumento31 páginasSkarn MinasEsmitMontanaAún no hay calificaciones

- Hidrometalurgia Del Cobre y UranioDocumento15 páginasHidrometalurgia Del Cobre y Uraniomax corcino loarteAún no hay calificaciones

- ElectroobtenciónDocumento53 páginasElectroobtenciónEngii OsorioAún no hay calificaciones

- Depositos Tipo SkarnDocumento23 páginasDepositos Tipo SkarnAndy Romel Zegarra ChavezAún no hay calificaciones

- Manual de Entrenamiento en Concentración de Minerales - V Concentración GravimétricaDocumento17 páginasManual de Entrenamiento en Concentración de Minerales - V Concentración GravimétricaRaphael Lino0% (1)

- 2exm Pirometalurgia Del CobreDocumento58 páginas2exm Pirometalurgia Del CobreRoyerAngel100% (1)

- Metalurgia Ciencia de Hoy, Arte Del PasadoDocumento7 páginasMetalurgia Ciencia de Hoy, Arte Del PasadoashbyAún no hay calificaciones

- PirometalurgiaDocumento80 páginasPirometalurgiaJavier LaborínAún no hay calificaciones

- Recuperacion de LitioDocumento9 páginasRecuperacion de LitioClaudio Andrés Ulloa SaavedraAún no hay calificaciones

- Fire Assay ExplicacionDocumento45 páginasFire Assay ExplicaciongianpierreAún no hay calificaciones

- Marco TeoricoDocumento14 páginasMarco TeoricoAwiviAún no hay calificaciones

- Curso Pirometalurgia I 2012Documento75 páginasCurso Pirometalurgia I 2012Alvaro Diego Araoz MirandaAún no hay calificaciones

- Procesos de Sulfuros de Cobre - Clase 1Documento8 páginasProcesos de Sulfuros de Cobre - Clase 1Alan Montenegro CortésAún no hay calificaciones

- Trabajo Colavorativo - Grupo 2Documento39 páginasTrabajo Colavorativo - Grupo 2Emerson TamayoAún no hay calificaciones

- PirometalurgiaDocumento20 páginasPirometalurgiaGerman Van der OlguinAún no hay calificaciones

- Informe Lixiviacion AgitadaDocumento27 páginasInforme Lixiviacion AgitadaRaúl Alejandro Pérez MoralesAún no hay calificaciones

- Tungsteno MetalurgiaDocumento28 páginasTungsteno MetalurgiaAlexisCastroMartínez100% (1)

- Informe ESTANO Y PLOMO Gonzalez Sebastian UNCuyoDocumento16 páginasInforme ESTANO Y PLOMO Gonzalez Sebastian UNCuyoAnthony Alonso Triveño MamaniAún no hay calificaciones

- Teorai de Tanks de AgitacionDocumento12 páginasTeorai de Tanks de Agitacionmarco antonio salcedo iquiapazaAún no hay calificaciones

- Aumento de Rendimiento de Plantas SX-EW y Lixiviación Usando Tecnología EMEWDocumento11 páginasAumento de Rendimiento de Plantas SX-EW y Lixiviación Usando Tecnología EMEWFrancisco HaussmannAún no hay calificaciones

- Silice para La BorraDocumento25 páginasSilice para La BorraYolimaAún no hay calificaciones

- Laboratorio #06, MineralurgíaDocumento84 páginasLaboratorio #06, MineralurgíayosiAún no hay calificaciones

- Planta de Tratamiento de Polvos de Fundición y Abatimiento de Arsénico y AntimonioDocumento5 páginasPlanta de Tratamiento de Polvos de Fundición y Abatimiento de Arsénico y AntimonioDianii ChávezAún no hay calificaciones

- Manual JKDocumento33 páginasManual JKPerez GilAún no hay calificaciones

- 8 3 9 Manuales de Operación y Manejo de ContingenciaDocumento142 páginas8 3 9 Manuales de Operación y Manejo de ContingenciaerodriguezbisaAún no hay calificaciones

- Informe BiolixiviacionDocumento18 páginasInforme BiolixiviacionGonzaloBravo0% (1)

- Lixiviacion de Menas de OroDocumento35 páginasLixiviacion de Menas de OroEileen CamblorAún no hay calificaciones

- BiometalurgiaDocumento65 páginasBiometalurgiafimmrra0% (1)

- Proceso de OperaciónDocumento12 páginasProceso de OperaciónbenjaminAún no hay calificaciones

- La ElectroobtenciónDocumento7 páginasLa ElectroobtenciónAlfredo Alcayaga100% (1)

- Informe N1 Laboratorio PirometalurgiaDocumento18 páginasInforme N1 Laboratorio PirometalurgiaLenin tiradoAún no hay calificaciones

- Fusión FlashDocumento8 páginasFusión FlashAlex Ronaldy Araujo Gonzales100% (1)

- Informe N°2 Jennifer - ChallapaDocumento9 páginasInforme N°2 Jennifer - ChallapaNancy MoralesAún no hay calificaciones

- Procesos Flash y BathDocumento18 páginasProcesos Flash y BathCristian Reyes IlicAún no hay calificaciones

- Contribución de La Ingeniería de Sistemas para La SociedadDocumento6 páginasContribución de La Ingeniería de Sistemas para La SociedadPedro HuamanAún no hay calificaciones

- MAP401Documento57 páginasMAP401Verónica Alejandra Butti González50% (2)

- Manual Conexion DesConectado SQL4Documento4 páginasManual Conexion DesConectado SQL4Moises H CJAún no hay calificaciones

- Estrategia de Responsabilidad Social Empresarial en Busqueda Del Desarrollo SostenibleDocumento6 páginasEstrategia de Responsabilidad Social Empresarial en Busqueda Del Desarrollo SostenibleLuisa Fernanda Garzon HannahAún no hay calificaciones

- Tamaulipas 109Documento3 páginasTamaulipas 109erev_20Aún no hay calificaciones

- Curso Camara de ComercioDocumento2 páginasCurso Camara de ComercioFanny CalderonAún no hay calificaciones

- Preguntas Dinamizadoras Unidad1Documento4 páginasPreguntas Dinamizadoras Unidad1wuendygilAún no hay calificaciones

- El Poder de La MercaDocumento1 páginaEl Poder de La MercaGalleta 1 kiloAún no hay calificaciones

- ACTIVIDAD 3 Analisis OrganizacionalDocumento6 páginasACTIVIDAD 3 Analisis OrganizacionalRonny CarvajalAún no hay calificaciones

- Gerencia de Proyectos TicDocumento12 páginasGerencia de Proyectos TicRonald Rojas BozaAún no hay calificaciones

- Actividad 5 de AuditoriaDocumento3 páginasActividad 5 de AuditoriairisAún no hay calificaciones

- Proyecto Final - Empresa DolorfinDocumento30 páginasProyecto Final - Empresa DolorfinGabriela Roca AguirreAún no hay calificaciones

- Nuevas Tendenc en La Gest Emp-Starbucks TrbjoDocumento32 páginasNuevas Tendenc en La Gest Emp-Starbucks TrbjoOswaldo Robles GutiérrezAún no hay calificaciones

- CAFpoliticas de Gestion Sep2019Documento29 páginasCAFpoliticas de Gestion Sep2019teresa osorioAún no hay calificaciones

- Cumple Mandato - Valentin SandigaDocumento2 páginasCumple Mandato - Valentin SandigaRoberto Carlos PalominoAún no hay calificaciones

- Transacciones ComercialesDocumento4 páginasTransacciones Comercialeskiller_spikeAún no hay calificaciones

- 5 Fuerzas de PorterDocumento2 páginas5 Fuerzas de PorterFabricio CeaAún no hay calificaciones

- 2019 García MondragónDocumento287 páginas2019 García Mondragónmanr_57194Aún no hay calificaciones

- Ensayo Tendencias de La Economía ActualDocumento5 páginasEnsayo Tendencias de La Economía ActualLuisa Maria Gutierrez CardonaAún no hay calificaciones

- Libro Ing Mex 2030-ProspectivaDocumento100 páginasLibro Ing Mex 2030-ProspectivabermeomAún no hay calificaciones

- BANRURALDocumento5 páginasBANRURALHeyssy Pacheco100% (5)

- Ley 1609 2013Documento5 páginasLey 1609 2013Ana Yaneth Rincon BaezAún no hay calificaciones

- Analisis y Comparacion Del IDL de PeruDocumento6 páginasAnalisis y Comparacion Del IDL de Peruvictor jose palomino barattaAún no hay calificaciones

- BITM0229-02 Consideraciones de Lubricación Al Mando de Bombas - 24MDocumento2 páginasBITM0229-02 Consideraciones de Lubricación Al Mando de Bombas - 24MPercy Herrera ZeballosAún no hay calificaciones

- Tesis Pregrao - Riva y Farje - FCC - 2020Documento100 páginasTesis Pregrao - Riva y Farje - FCC - 2020CARMEN DEL ROSARIOAún no hay calificaciones

- Residente de ObraDocumento22 páginasResidente de ObraJuvenal AquiseAún no hay calificaciones

- Tendencias de Nuevos Modelos de NegociosDocumento14 páginasTendencias de Nuevos Modelos de NegociosEdgarAún no hay calificaciones

- METALTECO - Talento HumanoDocumento14 páginasMETALTECO - Talento HumanoJosé Facundo QuirogaAún no hay calificaciones

- Lista de Materiales de Construcción - Convenios SolidariosDocumento29 páginasLista de Materiales de Construcción - Convenios Solidariosljcantor85Aún no hay calificaciones

- Convocatoria 2023 Líder SocialDocumento5 páginasConvocatoria 2023 Líder SocialVictor Daniel Verdin Nolasco 3GAún no hay calificaciones