Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Oxicorte

Cargado por

zerimar333Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Oxicorte

Cargado por

zerimar333Copyright:

Formatos disponibles

Asuncin Argelles

Ignacio Escudero

IES JA SUANZES Oxicorte PMC-2009/2010

1

.

.

1. DEFI NI CI N Y GENERALI DADES

Para los trabajos de transformados metlicos en los que se desea construir un conjunto mediante la unin

de sus partes por soldadura, es necesario utilizar tcnicas y mtodos de corte para metales que puedan

realizar las siguientes funciones:

Corte de las partes a unir con las dimensiones adecuadas.

Preparacin de bordes para poder soldar esas partes.

Existen varios sistemas que nos permiten realizar estas operaciones; por una parte el corte mecnico, por

otra el corte trmico y tambin por chorro de agua.

Dentro del corte trmico, el oxicorte constituye una de las aplicaciones ms extendidas de la llama,

siendo una tcnica afn a la soldadura en general y a la oxiacetilnica en particular ya que,

frecuentemente, utiliza las mismas instalaciones.

Podemos definir el oxicorte como: el procedimiento de corte empleado para seccionar piezas

metlicas mediante la accin de un chorro de oxgeno proyectado a presin sobre una zona calentada,

con anterioridad, a una temperatura algo inferior a la de fusin.

Es una tcnica rapidsima, siempre que la temperatura de fusin del metal a cortar sea inferior a la del

metal base y siempre que el material se preste tambin a una oxidacin rpida.

El oxicorte est basado en un fenmeno que observ Lavoisier (1743-1794) al realizar un experimento y

que enunci de la siguiente forma: Si sobre el hierro caliente lanzamos un chorro de oxigeno a

presin, el metal entra en combustin, dando como residuo xido frrico (Fe

2

O

3

) fundido, que se

desprende en forma de chispas incandescentes.

La reaccin qumica correspondiente a dicho fenmeno podemos escribirla:

2Fe +3/2 O

2

Fe

2

O

3

+ Calor

De todo lo anterior deducimos las siguientes consecuencias:

De la combinacin de hierro + oxgeno obtenemos un nuevo compuesto que tiene propiedades

muy distintas a ellos, ya que aunque sigue siendo slido, tiene un punto de fusin menor que el

del hierro.

En la combustin se origina una gran cantidad de calor, recibiendo, por tanto, la denominacin

de reaccin exotrmica.

Los materiales oxicortables, deben, por tanto, cumplir estas condiciones por:

Si el xido formado no tiene una temperatura de fusin inferior al propio metal, se fundira el

metal que est junto a la lnea de corte mientras que el xido quedara slido.

Si la reaccin es endotrmica, en lugar de liberar calor, lo absorbe, dificultando todo el

proceso.

2. CONDI CI ONES QUE DEBE REUNI R, PUES, UN MATERI AL PARA QUE SE PUEDA

LLEVAR A ACABO EL OXI CORTE

Para poder ser oxicortado, un metal debe poseer las siguientes caractersticas:

El metal, calentado previamente, deber inflamarse en presencia de oxgeno puro y producir

una escoria fluida que pueda ser desalojada fcilmente, de la hendidura del corte, por el chorro de

oxgeno.

La temperatura de inflamacin del metal deber ser menor que la de fusin del mismo, por

que de no ser as el metal se fundir y el caldo fundido obstruir la perforacin del corte.

La capa de xido existente en el metal ha de tener un punto de fusin inferior al metal.

La escoria y xidos producidos deben tener baja densidad para no obstruir el corte.

Los productos de la combustin no sern gaseosos en una proporcin apreciable para no

contaminar el oxgeno.

IES JA SUANZES Oxicorte PMC-2009/2010

2

.

.

El calor desprendido en la combustin (exotrmica), deber ser lo ms elevado posible para

alimentar el proceso.

El metal no debe tener una conductividad trmica elevada para que no se difunda el por la

pieza y se concentre en el punto de corte.

3. APLI CACI ONES Y LIMITACI ONES DEL OXI CORTE

La aplicacin del oxicorte vendr determinada por las condiciones anteriores, de donde deducimos los

materiales sobre los que se puede llevar a cabo este proceso.

Estos materiales son:

El hierro.

El acero al carbono.

El acero de baja aleacin.

El acero inoxidable, otros aceros, el aluminio, el cobre y las fundiciones al no cumplir alguna de las

anteriores condiciones, no pueden oxicortarse.

4. PROCESO DEL OXI CORTE

En el oxicortado de una pieza, podemos distinguir las siguientes fases:

Calentamiento de una zona de la pieza, hasta alcanzar la temperatura de iniciacin de la

combustin. Lo conseguimos con la llama de calefaccin.

Aplicacin, sobre esta zona, de un chorro de oxgeno a presin que cumple las siguientes

funciones:

a) Oxidar la zona calentada.

b) Fundir los xidos formados.

c) Eliminar los xidos fundidos, abriendo una ranura. (No todo el material

eliminado est en forma de xido de Fe. Aproximadamente un 30 un 40% se

elimina en forma de Fe fundido.

Para que el proceso sea continuo, es imprescindible que la zona contigua al material eliminado de esta

forma, se encuentre a la temperatura de combustin del metal.

El calor preciso para este fin, proviene de dos fuentes:

Llama de calefaccin.

Calor desprendido de la reaccin de oxidacin del metal.

La llama de calefaccin transmite sus caloras esencialmente a la parte superior de la chapa.

La combustin del Fe, desprende una cantidad de calor que se concentra principalmente en la parte

inferior de la pieza.

La distribucin de temperaturas debidas a los efectos parciales y resultante, son como indica la figura:

IES JA SUANZES Oxicorte PMC-2009/2010

3

.

.

5. VARI ABLES QUE I NFLUYEN EN EL OXI CORTE

1.Metal a cortar.

1.1.- Composicin.- La influencia de los elementos de aleacin que se encuentran normalmente en

los aceros, es la siguiente:

Carbono.- Puede dar lugar a la reaccin: FeO + C CO + Fe Calor

1. La absorcin de calor disminuye la velocidad del oxicorte.

2. La formacin del CO (gas) dificulta el contacto del Fe con el O

2

, disminuyendo la velocidad

de oxidacin.

3. Cuando el carbono se encuentra en forma libre (grafito), la reaccin anterior y por tanto sus

efectos, es mucho ms enrgica y, por tanto, mayor su influencia.

4. La dificultad aumenta con el contenido en carbono, pues, para contenidos superiores al 2%,

el acero no es oxicortable por el procedimiento normal.

Silicio.- Facilita la formacin de grafito con el inconveniente descrito, aunque si el contenido

en carbono es muy bajo, el silicio, apenas tiene influencia.

Cromo.- Da lugar a xidos de elevado punto de fusin dificultando el oxicorte.

Fsforo y azufre.- No suelen tener ninguna influencia en las cantidades en que suelen

encontrarse normalmente en los productos siderrgicos.

1.2.- Temperatura del metal.- Al calentar el acero por encima de la temperatura crtica, el C libre se

disuelve en el Fe lo que:

Facilita el oxicorte.

Se disminuyen las deformaciones.

Se economiza O2 y combustible.

Se aumenta la velocidad de corte.

Un precalentamiento elevado dificulta el proceso del oxicorte por la aparicin de Fe fundido. Los cortes,

en estas condiciones, son menos limpios. (La temperatura ptima de precalentamiento de la chapa a cortar

es de unos 1200 C).

1.3.- Espesor.- Al aumentar el espesor a cortar:

Aumenta el consumo de combustible.

Aumenta el consumo y presin de O2.

Disminuye la velocidad de corte.

1.4.- Homogeneidad.- Las pinturas, grasas, xidos, discontinuidades en el metal, etc., dificultan el

contacto Fe O2 y la transmisin de calor, por lo que entorpecen el proceso de oxicorte.

Es conveniente eliminarlos en lo posible (limpieza) o en caso contrario emplear una llama de calefaccin

ms enrgica.

2.Oxgeno.

2.1.- Pureza del oxgeno.- La influencia negativa de las impurezas es mayor, cuanto mayor es el

espesor a cortar.

IES JA SUANZES Oxicorte PMC-2009/2010

4

.

.

El oxgeno suele contener como impurezas: nitrgeno, argn, helio, CO

2

y vapor de agua, siendo su

influencia, ms bien debida al volumen que a la propia naturaleza de estas sustancias. (El agua en estado

lquido es la impureza ms negativa).

2.2.- Temperatura del oxgeno.- Cuanto mayor es la temperatura del oxgeno, mayor es la

velocidad de corte y menor el consumo de gases, aunque en la prctica, lo normal, es no precalentarlo.

2.3.- Presin de oxgeno.- La presin ptima (P

0

) es distinta para cada espesor y depende del tipo

de soplete. Cada fabricante recomienda, en tablas, las presiones adecuadas a sus sopletes.

3.Llama de calefaccin.- La llama de calefaccin tiene como misiones:

Llevar el metal a la temperatura de ignicin.

Mantener esta temperatura durante todo el proceso.

Es interesante que este tiempo de calefaccin sea lo menor posible por su influencia en el costo, sobre

todo cuando se trata de cortar muchas piezas y la longitud de cada una de ellas es pequea.

6. EQUI PO DE OXI CORTE

Est Compuesto por:

Gases

o Oxgeno

o Gas combustible.

Reguladores de presin.

Vlvulas antirretroceso.

Mangueras.

Soplete.

Boquillas.

Equipo accesorio.

Elementos de seguridad personal.

1.Gases.- Al igual que cualquier tipo de llama, la del oxicorte precisa para llevarse a cabo dos

elementos:

Un comburente.

o Oxgeno.

Un combustible.

o Acetileno

o Propano.

1.1 . Oxgeno.- Gas presente en todo tipo de combustin. Activa la llama elevando su temperatura

siendo por tanto el gas comburente de cualquier llama.

Es uno de los gases con mayor presencia en la naturaleza, tanto en el agua como en el aire y carece de

olor, sabor y color. Su presencia en el aire atmosfrico es de un 21% y por este motivo es obvio que no es

venenoso.

Se puede obtener descomponiendo el agua por electrlisis aunque para fines industriales resulta ms

econmico obtenerlo a partir de la destilacin fraccionada del aire atmosfrico.

Se envasa en botellas de acero estirado, reforzadas en su base, ojivales en la parte superior y cuyas

dimensiones ms corrientes son:

210 mm de dimetro.

1.600 mm de altura.

80 Kg de peso (cuando est llena)..

50 litros de capacidad.

IES JA SUANZES Oxicorte PMC-2009/2010

5

.

.

Se almacenan grandes cantidades a presin inicial de llenado de 200 Kg/cm

2

pudiendo considerar que en

condiciones normales, una botella de oxgeno, puede contener 10.000 litros

1.2 Acetileno.- Es el gas combustible del la llama oxiacetilnica y necesita, como todos los gases

combustibles, la presencia del oxgeno para arder.

Es incoloro y tiene un caracterstico olor similar al ajo, obtenindose qumicamente haciendo reaccionar

el carburo de calcio en contacto con el agua.

Es un gas explosivo, si su contenido en el aire est comprendido entre el 2 y el 82% y si su presin rebasa

1,5 atmsferas debiendo, por su peligrosidad, manejarse teniendo en cuenta una serie de precauciones

que, entre otras, pueden ser:

No sobrepasar nunca una presin de trabajo de 1 Kg/cm2 .

Dimetro de tuberas de acetileno siempre inferiores a 50 mm.

Velocidad de salida del acetileno siempre inferior a 7 m/s.

En contacto con plata, mercurio o aleaciones de cobre, es explosivo.

Debemos controlar perfectamente las fugas.

En caso de incendio utilizaremos arena o tierra para sofocarlo.

El acetileno se puede obtener en forma de gas mediante generadores, aunque es mas normal utilizarlo

envasado en botellas eliminando previamente el peligro de explosin, pues, para que resulte rentable su

envasado, se precisa someterlo a una presin mnima de 16 Kg/cm

2

.

Para que el acetileno resista estas presiones es preciso:

Que no est en forma gaseosa.

Que toda la masa de su volumen no se encuentre junta dentro de un recipiente, es decir, en

contacto.

El primer problema se resuelve teniendo en cuenta que la acetona es capaz de disolver 25 litros de

acetileno por cada litro propio, a presin normal, y a una presin de 12 Kg/cm

2

, la cantidad de acetileno

disuelto, por litro de acetona, pasa de 25 a 300 litros consiguiendo por tanto tener acetileno en estado no

gaseoso.

El segundo problema lo resolvemos rellenando el interior de las botellas de una materia porosa como:

piedra pmez, carbn, amianto,...

Introducimos la acetona, la cual es absorbida por todas las celdillas de materia porosa y despus, el

acetileno a presin que, disuelto por la acetona, queda distribuido por todos los poros de la masa

consiguiendo almacenar gran cantidad de acetileno sin peligro ninguno.

La presin de envasado del acetileno es de 15 Kg/cm

2

.

1.3 Propano.- Es un gas de mayor densidad que el aire, gaseoso a temperatura ambiente que se

obtiene del petrleo y que se utiliza en recipientes a presin en forma lquida.

No es txico. La asfixia se produce, al respirar propano, por la carencia de oxgeno.

El utilizado industrialmente es una mezcla propano/butano con algunas impurezas.

IES JA SUANZES Oxicorte PMC-2009/2010

6

.

.

Envasado del propano

El gas propano lo sirven en botellas como el oxgeno y el acetileno.

Son botellas de forma especial. En dichas botellas hay un 65% aproximadamente

de gas lquido y el resto de gas vaporizado. Como es sabido, a medida que, se va

consumiendo el gas de la ojiva, o sea, de la parte superior de la botella va

reponindose por el lquido que est en la parte inmediatamente inferior.

Las botellas comerciales de 35 kg de carga neta permiten

un caudal de gas de 1 kg por hora aproximadamente.

El gas se encuentra a una presin que depende de la

temperatura a la que se encuentre siendo:

a 15 C, de 7,5 kg/cm

2

a 0 C, de 5 kg/cm

Cuando procedemos a consumir propano en el soplete, sale gas de la botella pero

inmediatamente se evapora, dentro de ella, algo de propano lquido hasta que se

restablece la presin que haba. Mientras tenga lquido se mantendr la presin

constante. Por esta razn la presin de salida del gas es fija e independiente del grado de llenado de la

botella.

Es inflamable en el aire, pero el corte con propano es menos peligroso que con acetileno, ya que la

velocidad de retroceso de la llama es mucho ms lenta.

Cuando el consumo es grande la botella se enfra, siendo posible ver agua o incluso hielo alrededor de la

botella. Si esta alcanza la temperatura de -42 C, la presin del gas baja hasta la presin atmosfrica, deja

de salir gas y entra aire en la botella. Por sta razn, para un consumo de ms de 1 kg de propano a la

hora, se deben acopiar varias botellas en paralelo.

Estos inconvenientes no existen utilizando propano en grandes depsitos y alimentando por red a los

distintos consumidores.

El propano disuelve al caucho natural, grasa, aceite, etc., pero al caucho sinttico, no.

Es inflamable tanto en el aire como en el oxgeno por encima del 2,2%.

Para consumos superiores, a 1 kg por hora, es necesario colocar en descarga simultnea tantas botellas

como kilogramos por hora precisen.

1.4 Manejo de botellas

Estimando que el operario sopletero recibe la botella con toda garanta de funcionamiento, a l

corresponden las prevenciones necesarias que eliminen cualquier signo de peligro:

a) No situar junto a las botellas focos de calor, cualquiera que sea su clase.

b) Evitar cadas o golpes en las botellas.

c) Si el grifo no funciona, no engrasarlo ni desmontarlo. Devolver la botella notificando su defecto.

d) En los puestos de trabajo tener embridadas las botellas a la pared, se evitarn las cadas por

tirones negligentes de soplete y gomas.

e) Abrir suavemente los grifos.

IES JA SUANZES Oxicorte PMC-2009/2010

7

.

.

f) Si en invierno se hiela la salida de las botellas, no han de calentarse con llama, sino con agua

caliente.

g) Purgar las botellas antes de acopiar el manorreductor.

h) Comprobar las posibles fugas de gas, detectando por su olor, o con agua jabonosa. Corrigiendo si

es menester.

i) No engrasar las vlvulas ni juntas roscadas de las conducciones.

j) No apurar en exceso las botellas de acetileno, puesto que arrastra la acetona, pierde potencia y

hace ligeramente indefinido el dardo.

k) No cambiar nunca los conductores del combustible con los del oxgeno.

l) Caso de prenderse el gas en el grifo de la botella de acetileno o goma conductora, cerrar el grifo

de la botella sin temor, pues no encierra peligro.

m) Las botellas con fluidos a presin, licuados o disueltos, estn pintadas y llevan grabadas las

inscripciones que establece la legislacin vigente.

n) Los colores correspondientes a los gases de mayor consumo en los talleres son los siguientes:

2. Reguladores de presin.- El regulador o manorreductor es un aparato para reducir la presin de

los gases al valor adecuado al espesor a cortar, que se conecta roscado a cada botella o a la red.

Se construyen de latn y bronce y sus partes principales son:

Se acoplan a las botellas mediante purgado de las mismas para evitar que se introduzca polvo y se

deterioren y no deben nunca engrasarse, sobretodo las de oxgeno.

Deben ponerse siempre en posicin vertical y visibles desde cualquier lugar de trabajo y nunca forzarse ni

sufrir golpes.

3. Mangueras.- Son los tubos de goma que se utilizan en la conduccin de gases desde los

manorreductores hasta el soplete o mquina de oxicortar.

Se utilizan en dos colores:

IES JA SUANZES Oxicorte PMC-2009/2010

8

.

.

Rojo para el acetileno.

Negro para el oxgeno.

Manejo de las mangueras

a) La manguera de oxgeno se distingue de la de acetileno por ser de mayor espesor su pared,

debido a que tiene que soportar mayores presiones y menor dimetro de taladro. La de acetileno

tiene mayor dimetro interior y menor espesor. Los racores de acoplamiento en los mangos,

tienen respectivamente menor dimetro de taladro en el oxgeno y mayor dimetro en el

acetileno.

b) Sujetar fuertemente las mangueras a los aparatos donde vayan conectadas, por medio de bridas o

abrazaderas. Esta precaucin es muy importante, sobre todo en la de oxgeno.

c) Vigilar que las mangueras del oxgeno y del combustible no tengan fisuras, para ello deben

comprobarse antes de.realizar los trabajos, pues si existe una fuga, cualquier chispa puede

incendiar la manguera ocasionando un accidente.

d) No colocar sobre las mangueras piezas que puedan entorpecer su manipulacin y al hacer un

movimiento brusco, ocasionen la rotura de las mismas.

e) Evitar que las chispas o el calor lleguen a las botellas o mangueras.

f) Colocar las botellas separadas del puesto de trabajo de unos 3 a 5 metros.

g) Cuando se est manejando oxgeno, no tener las manos grasientas, ya que puede producirse una

inflamacin ocasionando un grave accidente al usuario.

h) Utilizar mangueras de goma de buena calidad.

i) Las tuberas de propano no irn ni empotradas ni a ras M suelo.

j) No utilizar nunca las mangueras de propano para otra funcin distinta.

k) Examinar las mangueras peridica y frecuentemente para ver si tienen puntos gastados o fugas,

para ello se sumergirn en agua jabonosa a la presin normal de trabajo. Nunca haga pruebas con

llamas.

l) Las mangueras deben acoplarse de tal manera que no existan fugas en las uniones, comprobacin

que debe efectuarse antes de utilizar el soplete.

m) Si las mangueras son nuevas, barrerlas con aire comprimido para eliminar el talco que pudiera

haber suelto. No utilizar acetileno u otro gas combustible (propano) para esta finalidad. Se

utilizar con preferencia aire exento de humedad y de residuos de aceite.

n) Las mangueras para conducir el gas combustible y el oxgeno desde las tuberas de

abastecimiento, o desde las botellas a los sopletes, sern de colores diferentes.

o) Las conexiones de rosca tendrn un fileteado diferente y estarn claramente marcadas para evitar

que se intercambien las mangueras.

p) Nunca se utilizar ninguna manguera que no rena las debidas condiciones de trabajo. No sern

reparadas con cinta adhesiva.

4. Soplete.- El soplete cortador es el aparato utilizado en el oxicorte, para la aplicacin, sobre la

pieza a cortar, de una llama de calentamiento y de un chorro de oxgeno a presin. La diferencia

fundamental, con respecto al utilizado en soldadura oxiacetilnica es, precisamente, el que necesita el

chorro de oxgeno para producir la oxidacin.

La llama tiene como misin el calentar el material a la temperatura adecuada, siempre inferior a su punto

de fusin (rojo-blanco) y, una vez conseguida, facilitar la proyeccin del chorro de oxgeno sobre la zona

calentada.

La clasificacin de los sopletes de corte se puede hacer de arreglo a diversas utilidades o caractersticas.

Podemos considerar dos tipos de sopletes cortadores segn utilicemos el propano como combustible o

bien el acetileno, aunque, en algunos equipos automticos, cambiando la boca de corte suele ser

suficiente para que con el mismo soplete podamos utilizar ambos gases.

IES JA SUANZES Oxicorte PMC-2009/2010

9

.

.

Describimos a continuacin el soplete universal, manual y que utiliza acetileno como gas combustible:

De acuerdo al nmero de conexiones, podemos distinguir sopletes de 2 o de 3 conexiones segn que

tengan, o no, independiente la toma de oxigeno de corte.

Pueden ser manuales, compuestos o para corte automtico segn representamos en la siguiente figura:

4.1. Cabezas de corte.- Son intercambiables y se utilizan unas u

otras en funcin del espesor a cortar.

Pueden ser:

De boquilla normal

De boquilla larga.

IES JA SUANZES Oxicorte PMC-2009/2010

10

.

.

De boquilla normal.- Las cabezas en este caso estn divididas en dos partes:

Boquillas exteriores de calentamiento (cuatro tamaos).

Boquillas interiores de corte (ocho tamaos).

Se utilizan preferentemente en el soplete de corte manual y combinndolas adecuadamente, podemos

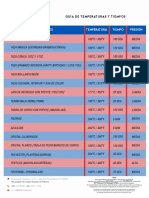

cortar toda una gama de espesores de acuerdo a la siguiente tabla:

Boquilla exterior

N

1 2 3 4

Espesor a cortar en mm

3-

12

12-25 25-40 40-65 65-100 100-150 150-220 220-300

Boquilla interior

N

1 2 3 4 5 6 7 8

Presin de oxgeno 2-3 2-4 3-4 4-6 5-7 6-8 7-9 8-10

Boquilla larga.- Son las generalmente utilizadas en oxicorte automtico, aunque tambin se utilizan en

algunos sopletes de corte manuales que no son universales.

Tambin se eligen en funcin del espesor de las chapas a cortar (ver tabla). Las presiones de los gases y la

velocidad de corte, estn en funcin del tipo de boquilla y del espesor.

Se identifican por un quebrado, cuyo numerador da la medida del orificio de salida del oxgeno de corte,

en dcimas de mm.

Una vez seleccionadas boquilla, presiones y velocidad, se procede de

manera parecida al oxicorte manual, es decir, se ceba calentando y al cortar,

el operario, solo debe vigilar la distancia (2 a 3 mm) del dardo a la chapa,

as como las incidencias normales: regulacin de llama, cada de la sangra,

etc.

Existen otros tipos de bocas de corte diferentes, en funcin del diseo que, de los sopletes, hagan los

distintos fabricantes.

Eleccin de la boquilla de corte

Espesor del material, medida de boquilla y presin de gas, son los tres principales parmetros que

deben corresponderse para un corte correcto.

El no aplicar esta correspondencia puede ser principal motivo de que un corte salga con varios defectos,

por ejemplo:

N DE

BOQUILLA

ESPESOR

mm

P

O2

Kg/cm

2

V

Corte

m/h

10/10 3 a 15 1 a 2,5 22 a 15

15/10 15 a 40 2 a 3,5 16 a 8

20/10 40 a 100 2,5 a 4 9 a 5

25/10 100 a 200 3,5 a 5 8 a 6

30/10 200 a 300 5 a 7 7 a 5

IES JA SUANZES Oxicorte PMC-2009/2010

11

.

.

Si la boquilla y las presiones son grandes, para el espesor, ocurrir el defecto: excesiva sangra con

prdida de medida, bordes refundidos.

Si la boquilla y presiones son pequeas para el espesor suceder: dificultad en traspasar la chapa, retorno

del material fundido proyectado hacia el operario, corte irregular.

De lo expuesto se deduce que a cada espesor le corresponder su boquilla, presin de gas y por supuesto

adecuada velocidad de corte.

Es pues, necesaria la consulta de las tablas orientativas indicadas anteriormente, cuando se dude de los

parmetros a emplear.

Conservacin

Para un normal funcionamiento del soplete es necesario:

Asegurarse, antes de acopiar la lanza, de que el inyector est roscado a fondo en su

alojamiento.

Evitar el mal roscado de los acoplamientos del soplete. Inevitablemente produciran fugas de

gases.

No forzar en exceso las roscas de los acoplamientos. Sern futuros desajustes en el soplete.

No emplear aceites ni grasas para lubricar parte alguna del soplete. Pueden producir incendios

o explosiones.

Emplear escariadores recomendados a la limpieza de las boquillas. Las varillas de acero,

deterioran los orificios.

Si durante el trabajo se calienta en exceso la boquilla, cortar el paso del gas combustible y

dejarlo enfriar. El excesivo calentamiento dar como resultado retrocesos peligrosos.

Evitar las cadas o golpes del soplete. Dada su delicada construccin es fcil que se deteriore.

Cuando se dude o ignore el buen estado de funcionamiento de un soplete, ser conveniente

realizar la prueba de funcionamiento.

Encendido

Se tendrn en cuenta las siguientes observaciones:

No encender el soplete con cerillas, usar el mechero de chispas.

No probar sobre la mejilla o sobre el dorso de la mano el funcionamiento del soplete.

Aplquele simplemente la chispa.

Para encender el soplete y ajustar la llama, deben seguirse las instrucciones del fabricante

dadas para cada soplete.

En trminos generales, no se debe encender el gas combustible solo, ya que, debido a su

composicin, producira una llama con mucho holln. Por esta razn siempre se debe abrir antes

parcialmente, la vlvula de oxgeno. Si la presin de oxgeno es muy elevada, la llama vuela y

acaba por desaparecer; si es muy baja, produce el retroceso de la llama hacia el interior del

soplete.

Encender inmediatamente la mezcla en la punta del soplete. Se debe tener especial cuidado en

dirigir la boquilla del soplete de tal manera que no se lesione a nadie. Al encender la llama suele

producirse una detonacin, mayor cuanto ms lo es la boquilla, que no constituye peligro, ya que

se debe a la gran velocidad de inflamacin de la mezcla gaseosa. Puede suprimirse dejando salir

primero al oxgeno y colocando la punta del soplete sobre una llama; se abre lentamente la

vlvula del gas combustible con lo que la llama se enciende produciendo un sonido silbante.

El paso siguiente sera ajustar la llama para que la combustin sea correcta.

Si se apagara la llama no volver a encenderla en el metal caliente.

Para que la llama de inflamacin o encendido no se apague por efecto de una elevada presin

de oxgeno, hay que sostener el soplete de manera que su boquilla forme un ngulo agudo con la

punta de la flama hacia arriba.

IES JA SUANZES Oxicorte PMC-2009/2010

12

.

.

Para apagar el soplete se procede a la inversa.

1. Cerrar la vlvula de gas combustible.

2. Cerrar la vlvula del oxgeno.

5. Vlvulas antirretroceso de llama

Cuando se produce un retroceso de llama, sta se introduce en el soplete o incluso puede llegar, a travs

de las mangueras, a los cilindros de gas y provocar su explosin. Las vlvulas antirretroceso previenen:

La entrada de oxgeno o de aire en el conducto y cilindro que suministra el acetileno.

Un retroceso de llama dentro del soplete, mangueras, tuberas, cilindros o depsitos.

El suministro durante y despus de un retroceso de llama. Si el retroceso de llama ha sido muy

leve en algunos casos no se corta el suministro de gas, solamente se corta si la temperatura ha

aumentado hasta 90 6 100'C.

Se colocan justo a la salida de las vlvulas reductoras de presin para proteger (a) los cilindros. A la

entrada del soplete, aunque sera una posicin idnea, no se suelen colocar pues dificultara su manejo al

soldador. En caso de mangueras muy largas, adems de la situada a la salida de las vlvulas reductoras

tambin pueden situarse en algn punto del recorrido de las mangueras como medida de precaucin.

La figura siguiente nos muestra una vlvula antirretroceso simple y que sirve para impedir el retroceso del

gas y el de la llama.

6. Equipo accesorio y limpiadores.- Se consideran parte del equipo accesorio, los mecheros y los

escaridores o baquetas .

Los mecheros se utilizan, evidentemente, para el inicio de la llama de calentamiento y los escariadores

para la limpieza de los orificios de salida del gas combustible y del oxgeno en las boquillas, operacin

que deber realizarse con cuidado y sin forzar el desgaste, procurando eliminar exclusivamente la

suciedad.

6 OXI CORTE AUTOMATI CO

Para evitar las irregularidades que se producen en el corte manual, se utilizan mquinas de oxicorte, con

una propulsin mecnica, que puede ser en lnea recta o curva (acoplando un comps), e incluso formas

mixtas, utilizando plantillas y plato magntico. Los cortes se pueden realizar como en cualquier sistema

de oxicortado y se obtiene adems de un mejor corte, mayor velocidad y menor coste.

Dentro de la variedad de tipos de mquinas, podemos agruparlas en:

I) Mquinas porttiles

IES JA SUANZES Oxicorte PMC-2009/2010

13

.

.

Muy sencillas y poco voluminosas, ruedan sobre la chapa a cortar, guiadas por un rail o por una barra

formando comps, siendo el rgano motor, una turbina accionada por el oxgeno de corte o por un motor

elctrico.

II) Mquinas fijas

El soplete cortador va montado en un dispositivo que le permite desplazarse en cualquier direccin,

combinando los movimientos de su soporte y del carro sobre el que a la vez se desplaza dicho soporte.

Existen varios dispositivos de lectura entre los cuales distinguiremos:

1) Rodillos curvigrficos.

2) Rodillos magnticos.

3) Trazador electrnico de rodillo con cabeza de lectura equipada con clula fotoelctrica.

III) De contral numrico

Pueden estar dotadas de diferentes sistemas informticos y suelen realizar las copias utilizando

sistemas de coordenadas.

7. PROCEDI MI ENTO DE CORTE

Para que el procedimiento de corte sea correcto, debemos efectuar un montaje y puesta a punto del

cortador de acuerdo a una serie de instrucciones:

Elegir boquillas adecuadas y montarlas bien apretadas en el cortador.

Regular las presiones de los gases de acuerdo a las recomendaciones del fabricante.

Abrir un poco el oxgeno de calentar, el acetileno y encender rpidamente.

Regular la llama como para soldar.

Abrir el oxgeno de corte y afinar la regulacin de la llama con la mariposa abierta.

Cerrar mariposa del oxgeno de corte (soplete a punto para cortar).

Para apagarlo, cerrar primero el acetileno.

Aunque lo usual es la llama de calentamiento neutra, tambin puede ser oxidante o reductora, utilizando

la primera para acelerar el proceso, a costa de perder calidad y la segunda para mejorar la calidad del

corte, especialmente en el corte de chapas finas apiladas.

Aunque se pueden emplear varios mtodos, para empezar el corte se puede situar la mitad de la llama de

calentamiento entre 1,5 y 3 mm sobre la superficie del material hasta que el extremo tome un color rojizo,

momento en el que abrimos el oxgeno de corte empezando as el proceso (figura).

Para chapas de espesor superior a 13 mm, la llama debe incidir perpendicularmente sobre la

chapa y para espesores menores, se puede inclinar en el sentido de corte mejorando y acelerando as la

operacin.

8. CALI DAD EN EL CORTE

Para la obtencin de cortes de calidad, debemos seguir una serie de recomendaciones:

Seleccin de boquilla adecuada en funcin del espesor a cortar.

Las presiones de los gases, sobre todo el oxgeno, deben ser las especificadas por el fabricante

par cada boquilla.

No debemos empezar con una velocidad de corte muy alta, incrementndola despus hasta

conjugar perfectamente la rapidez y la calidad.

Debemos observar el corte para cerciorarnos de la no existencia de escoria.

Observaremos la superficie cortada para detectar los posibles fallos en la realizacin del

proceso.

IES JA SUANZES Oxicorte PMC-2009/2010

14

.

.

En las superficies cortadas existen unas lneas que se denominan lneas de retardo y que estarn tanto

ms curvadas cuanto ms rpido se haya efectuado el corte. En la observacin de estas lneas podemos

detectar los fallos que se hayan producido y saber cuales han sido las causas de tales fallos.

Causas Fallo

Condiciones correctas

Bordes de arista viva.

Superficie lisa.

Estras apenas visibles.

Corte demasiado lento.

Presin de O

2

insuficiente.

Borde superior redondeado.

Parte inferior acanalada en forma irregular.

Escorias pegadas en la parte inferior.

Velocidad excesiva.

.Presin insuficiente.

Estras muy pronunciadas y con gran desfase entre entrada y

salida.

IES JA SUANZES Oxicorte PMC-2009/2010

15

.

.

Excesiva presin en el O

2

de corte,

que da lugar a turbulencias al

estrellarse contra la pieza.

Entalladura ms ancha en la parte superior con hendidura de la

cara cortada inmediatamente debajo.

Llama de calefaccin muy potente.

Arista superior redondeada, con metal fundido que cae sobre la

cara de corte.

Caras de corte lisas pero inclinadas.

Escoria adherida en el borde inferior.

9. CONSI DERACI ONES GENERALES EN CUANTO A LOS PELI GROS EN EL OXI CORTE

Para garantizar el trabajo con el equipo de corte sin accidentes, es muy importante tener en

presentes siempre las normas de seguridad generales partiendo tambin de la idea de que los gases

oxgeno, acetileno y propano resultan fcilmente inflamables y que es necesario tener en cuenta

(prevenir) que cualquier imprudencia puede dar origen a una explosin. Es por tal motivo por el que se

deben tomar o tener las siguientes precauciones:

Evitar golpes o cadas en las botellas aunque s encuentren vacas, ya que podran explotar,

cerciorarse de su buena sujecin.

Transportar siempre las botellas en carros preparados para tal fin y cubierto el grifo con su

caperuza correspondiente.

Distanciar lo ms posible cualquier foco de calor de las botellas, es decir, no aproximar llamas

ni, por ejemplo, el soplete encendido.

No exponer las botellas al sol, la alta presin interior aumentar con el calor.

En caso de inflamacin, cerrar rpidamente la llave de la botella. De no extinguirse, recurrir a

extintores apropiados que deben estar en su cercana.

Detectar toda clase de fugas en las botellas e intentar corregirlas, si no es posible, devolver la

botella a la fbrica.

Eliminar cualquier tipo de fuga en la instalacin del equipo.

Para comprobar fugas, utilizar agua jabonosa.

Al trmino de su utilizacin, cerrar bien las llaves y grifos de las botellas e instalaciones.

Mantener los locales bien ventilados.

Prevenir la cada del material cortado.

Retirar las gomas conductoras de gases del puesto de trabajo, es decir junto a la pieza de corte

zona de trabajo.

Protegerse la vista con las gafas adecuadas, tanto para protegerse de los deslumbramientos

como de las proyecciones.

IES JA SUANZES Oxicorte PMC-2009/2010

16

.

.

Si la boquilla de corte se calienta en exceso, cerrar el grifo del gas combustible (acetileno o

propano) y dejar enfriar el soplete.

Utilizar siempre las prendas de proteccin personales.

10. PRECAUCI ONES PARA ACOPI AR EL SOPLETE EN UNA I NSTALACI N

A veces suele ocurrir, que un sopletero por cierto desconocimiento, acopla el soplete que tiene en su caja

de herramienta que est preparado para trabajar con acetileno en una instalacin de propano, o a la

inversa, que est preparado para propano, en una instalacin de acetileno. Tanto en un caso como en otro

las consecuencias de esta accin peligrosa sern:

1. Incendios

2. Explosiones

3. Accidentes.

Para evitar esta improcedente y peligrosa accin, es necesario que a excepcin de la

boquilla exterior (figura) para calentar que sirve igualmente para el propano y el

acetileno, las dems boquillas interiores e inyectores sean diferentes las del propano y

las del acetileno. Este estudio se realizar en dos apartados:

Preparacin del soplete para trabajar con propano

Preparacin del soplete para trabajar con acetileno.

Preparacin del soplete para trabajar con propano

Para acopiar el soplete en una instalacin de propano es preciso que a la boquilla de calentar

exterior se le aplique la boquilla interior de propano (ver figura) cuyas caractersticas que le distinguen

del acetileno son:

1. Que queda de 2 a 3 mm ms corta que

la boquilla exterior.

2. Que el orificio interior o central para

el paso del oxgeno es

aproximadamente el doble que la del

acetileno, por la razn de que el

propano necesita mayor caudal de

oxgeno.

3. Adems de la boquilla interior al soplete cortador, para poder acoplarlo a la instalacin de

propano, habr que aplicarle el inyector correspondiente (figura), que se diferencia con el de

acetileno en tener el cono chato y el orificio interior de ms seccin, como ya hemos visto al

referirnos a las boquillas interiores, el propano necesita ms caudal de oxigeno que el acetileno.

Preparacin del soplete para trabajar con

acetileno

Para acoplar el soplete en una

instalacin o en un equipo de acetileno es

necesario que a la boquilla de calentar

exterior se le aplique la boquilla interior de

acetileno (ver figura) cuyas caractersticas

que le distinguen del propano son:

1. Que queda a pao con la boquilla exterior.

2. Que el orificio interior o central para el paso del oxgeno, es de menor seccin que el del propano,

por necesitar menor caudal de oxigeno el acetileno.

Adems de la boquilla interior al soplete cortador, para poder acoplarlo a la instalacin o equipo de

acetileno habr que aplicarle e inyector correspondiente (figura), que se diferencia con el de propano por

IES JA SUANZES Oxicorte PMC-2009/2010

17

.

.

necesitar menor caudal de oxgeno, como ya hemos dicho y no tener el cono achatado, sino que, termina

en punta.

11. OBSERVACI ONES

Antes de dar el corte asegurarse que entre la pieza a cortar y la base de apoyo queda espacio

suficiente para la salida de los xidos arrastrados.

Elegir siempre un camino a seguir tal que la expulsin de los xidos por el chorro de oxgeno

sea fcil.

Evitar en lo posible las interrupciones durante la ejecucin del corte.

En las interrupciones y finales de corte cerrar el chorro de oxgeno.

Durante la operacin de corte, es necesario que las gomas estn apartadas M alcance de las

chispas.

Al llegar al final M corte se debe de disminuir la velocidad a fin de seccionar la mayor

cantidad de material que queda en la base del corte.

Siempre que se realice un corte a medida es necesario dejar al menos libre la mitad del

granetazo para luego poder refrendar la pieza.

Cuando el corte se haga manteniendo el soplete a pulso, se ha de tener especial cuidado en que

ste no tropiece con la pieza a fin de evitar retrocesos.

El operario se situar de forma que al caer la pieza cortada no produzca accidente.

Las botellas han de estar como mnimo a 5 metros M operario.

12. PELI GROS EN EL OXI CORTE

Es de suma importancia tener presente las normas de seguridad que garantizan el trabajo con el

equipo de oxicorte sin accidentes.

Partiendo de la idea de que los gases oxgeno y acetileno resultan fcilmente inflamables, resulta

necesario prevenir que cualquier imprudencia puede dar origen a una explosin.

Es por este motivo el que se tenga la precaucin de:

Evitar golpes o cadas en las botellas.

Distanciar lo ms posible cualquier foco de calor.

Eliminar cualquier tipo de fuga en la instalacin del equipo.

Prevenir la cada del material cortado.

Retirar de junto a la pieza de corte las gomas conductoras.

Protegerse la vista tanto para los deslumbramientos como para las proyecciones.

Si la boquilla de corte se calienta en exceso, cerrar el grifo del gas combustible y dejar enfriar

el soplete.

13. MANTENI MI ENTO DE LOS ELEMENTOSDEL EQUI PO

El funcionamiento y el tiempo de duracin de cualquier herramienta o medio que se utiliza,

depende fundamentalmente del trato que se le d.

Los elementos que componen el equipo de oxicorte necesitan tenerse siempre a punto, no slo

para conseguir mayor calidad y rapidez en el trabajo, sino y ello es ms importante, para evitar incidentes

que pueden provocar el accidente, de quien los utiliza en primer lugar y el de otras personas como

consecuencia.

Normas generales de mantenimiento

Utilizar siempre vlvulas de seguridad.

Purgar las botellas para evitar la obstruccin de los manorreductores.

No engrasar jams aparato alguno.

IES JA SUANZES Oxicorte PMC-2009/2010

18

.

.

No abrir las botellas estando roscado el tornillo de regulacin de los manorreductores.

No exponer las botellas al calor, ni golpearlas.

Utilizar escariadores de metal blando.

Utilizar las boquillas necesarias para el trabajo a realizar.

Utilizar la llave necesaria a cada tuerca para montaje y desmontaje.

Utilizar mangueras en buen estado, cuidando de no intercambiarlas al acoplarlas. Observando

su situacin durante el trabajo para evitar su deterioro por quemadura o corte.

Deshelar el manorreductor con agua caliente jams utilizar llama).

Detectar las fugas de gas con agua-jabn, nunca por medio de una llama.

Quitar presiones y desalojar gases al parar el trabajo.

14. MTODOS OPERATI VOS

Corte longitudinal recto

Montar el carro gua en el soplete.

Marcar las lneas de corte auxilindose de regla graduada y

punta de trazar.

Granetear las lneas de corte con una separacin entre

granetazos de 5 a 10 mm.

Efectuar los cortes de acuerdo a las normas generales y manteniendo el soplete perpendicular a

la pieza y a una distancia de 4 a 6 mm.

Facilitar el corte, el uso de una regla que servir de

gua al carro.

Corte longitudinal en chafln

Se efectuar igual que el corte longitudinal recto, pero en

este caso la boquilla se inclinar el nmero de grados que se desea.

Corte en posicin vertical

Se efectuar igual que los anteriores, llevando siempre el soplete en

sentido ascendente con el fin de que tanto el soplete como la mano de] operador no

tapen a ste el trazo a seguir.

Corte circular

Se realiza con un soplete provisto de comps y la forma de

proceder es la siguiente, que para mayor facilidad veremos sobre

un ejemplo de preparacin de dos bridas de tubera.

Con regla graduada y punta de trazar marcar la situacin

de Los centros segn el esquema dado.

Dar granetazos en los centros

Con un comps trazar circunferencias.

Granetear circunferencias marcadas

Colocar el comps al soplete ya preparado y ajustarlo al radio

deseado

Efectuar los cortes de acuerdo a las normas generales y

manteniendo siempre la mano sobre el punto de apoyo del

comps

IES JA SUANZES Oxicorte PMC-2009/2010

19

.

.

Corte de perfiles en U

Marcar lnea de corte.

Efectuar corte en ala segn indica la flecha.

Girar la pieza segn se indica.

Efectuar corte en alma 2 segn indica la flecha.

Girar la pieza segn se indica.

Efectuar corte en ala 3 segn indica la flecha.

Corte de perfiles doble T

Marcar lnea de corte

Cortar ala 1

Girar

Cortar ala 2

Gira

Cortar alma 3

También podría gustarte

- Proceso de Corte Por OxicorteDocumento37 páginasProceso de Corte Por OxicorteKlaus Karner98% (40)

- Proceso OxicorteDocumento45 páginasProceso OxicorteMauricio Obreque100% (1)

- Tig ProcedimientoDocumento13 páginasTig ProcedimientoenglisAún no hay calificaciones

- Procedimiento OxicorteDocumento12 páginasProcedimiento OxicorteAngel RamirezAún no hay calificaciones

- Procedimiento de Soldadura Vigas CajonDocumento7 páginasProcedimiento de Soldadura Vigas CajonPULP123Aún no hay calificaciones

- Proceso de Corte Con CizallaDocumento16 páginasProceso de Corte Con CizallaSergio Flores MelendezAún no hay calificaciones

- Trabajo Metal Corte TermicoDocumento14 páginasTrabajo Metal Corte TermicoJavierAún no hay calificaciones

- Soldadura Tig MigDocumento25 páginasSoldadura Tig MigMoscoso OscarAún no hay calificaciones

- MANUAL de Buenas Practicas de SoldaduraDocumento10 páginasMANUAL de Buenas Practicas de SoldaduraMargloris GarciaAún no hay calificaciones

- Procedimiento de SoldaduraDocumento14 páginasProcedimiento de SoldaduraCarlos Jesus Moya EgoavilAún no hay calificaciones

- Procedimiento Trabajo CalienteDocumento12 páginasProcedimiento Trabajo CalienteJhonMeytixCamposValverdeAún no hay calificaciones

- Soldadura TigDocumento16 páginasSoldadura TigAndres Martinez Meza100% (2)

- Diagrama Hierro Carbono de Los MetalesDocumento1 páginaDiagrama Hierro Carbono de Los Metalesnando maowAún no hay calificaciones

- Manual de MontajeDocumento19 páginasManual de MontajeBernardaAún no hay calificaciones

- Soldadura Con Electrodo RevestidoDocumento15 páginasSoldadura Con Electrodo Revestidoana hernandezAún no hay calificaciones

- Proceso de TrefiladoDocumento26 páginasProceso de TrefiladoJhordan Sinche BarraAún no hay calificaciones

- Co-Mec13 - Uniones Bridadas - R01 PDFDocumento29 páginasCo-Mec13 - Uniones Bridadas - R01 PDFPercy Morales Ramirez100% (1)

- Manual de OxicorteDocumento33 páginasManual de OxicorteEl Infame Hijo 'ePuta100% (1)

- Literatura Tubrod 115Documento1 páginaLiteratura Tubrod 115el_tirano_regresa7359Aún no hay calificaciones

- Procedimiento SoldaduraDocumento52 páginasProcedimiento SoldaduraJuan Carlos Salazar HernandezAún no hay calificaciones

- Area de SoldaduraDocumento20 páginasArea de SoldaduraChuchoHernandezHernandezAún no hay calificaciones

- Sierra Corte VerticalDocumento2 páginasSierra Corte VerticalRobert SanchezAún no hay calificaciones

- Proceso de OxicorteDocumento8 páginasProceso de OxicorteJuan GalarzaAún no hay calificaciones

- P-Sig-20 - Procedimiento para Hacer La Alineación y Soldadura de Tubería en Línea de AccesoriosDocumento7 páginasP-Sig-20 - Procedimiento para Hacer La Alineación y Soldadura de Tubería en Línea de AccesoriosAnna MaAún no hay calificaciones

- Manual de Discos de Corte y DesbasteDocumento5 páginasManual de Discos de Corte y DesbastessierroAún no hay calificaciones

- OxicorteDocumento4 páginasOxicorteJimmy Jhonathan López Aquino100% (1)

- Monografia TROQUELADODocumento13 páginasMonografia TROQUELADOJhon Will100% (1)

- Soldadura Por Arco EléctricoDocumento10 páginasSoldadura Por Arco EléctricoVelásQuez JesúsAún no hay calificaciones

- Procedimiento de Trabajos de SoldaduraDocumento8 páginasProcedimiento de Trabajos de SoldaduraPer DCAún no hay calificaciones

- Capacitaciòn Mayo-Equipo OxicorteDocumento21 páginasCapacitaciòn Mayo-Equipo OxicorteEvanns P. AzarteAún no hay calificaciones

- Trabajo en CalienteDocumento26 páginasTrabajo en CalienteGianina ChávezAún no hay calificaciones

- 15 PTS Uso EsmerilDocumento10 páginas15 PTS Uso EsmerilGonzalo Calderon IsmailAún no hay calificaciones

- Soldadura MIGDocumento11 páginasSoldadura MIGJuan Carlos JácomeAún no hay calificaciones

- Riesgos MecanicosDocumento30 páginasRiesgos MecanicosSthefanyAún no hay calificaciones

- Procedimiento de OxiacetilenoDocumento15 páginasProcedimiento de OxiacetilenoPAULA ALEJANDRA ROJAS RODRIGUEZAún no hay calificaciones

- Soldadura Por ResistenciaDocumento58 páginasSoldadura Por ResistenciajemmyjimenezAún no hay calificaciones

- Instructivo de Trabajo para Uso Del TornoDocumento6 páginasInstructivo de Trabajo para Uso Del TornoTelma Pari SusañoAún no hay calificaciones

- Soldadura Oxiacetilénica y OxicorteDocumento16 páginasSoldadura Oxiacetilénica y OxicorteRicardo AcevedoAún no hay calificaciones

- Procedimiento de Trabajo en CalienteDocumento34 páginasProcedimiento de Trabajo en CalienteSergio Sergio100% (2)

- Soldadura TigDocumento7 páginasSoldadura Tigkiko1984Aún no hay calificaciones

- Sig-Ssoma-002 Procedimiento Escrito de Trabajo Seguro en Soldaduras y OxicorteDocumento19 páginasSig-Ssoma-002 Procedimiento Escrito de Trabajo Seguro en Soldaduras y OxicorteCesarTarqui50% (2)

- Como Utilizar Equipo de Acetileno IDocumento34 páginasComo Utilizar Equipo de Acetileno ISergio ARAún no hay calificaciones

- Procedimiento PTS Corte Por PlasmaDocumento36 páginasProcedimiento PTS Corte Por PlasmaDaniela Miroslava Soto MontecinosAún no hay calificaciones

- Plegado Por PrensaDocumento15 páginasPlegado Por PrensaChristian BryanAún no hay calificaciones

- Producción Del AceroDocumento18 páginasProducción Del AceroVictor RamirezAún no hay calificaciones

- Procesos de SoldaduraDocumento6 páginasProcesos de SoldaduraIsrael IsraAún no hay calificaciones

- Procedimiento Bajada e Instalación de Cañerías Rev 0Documento11 páginasProcedimiento Bajada e Instalación de Cañerías Rev 0tofonazoAún no hay calificaciones

- CEP-CAL-PCM-009 Oxicorte Esmerilado y SoldaduraDocumento14 páginasCEP-CAL-PCM-009 Oxicorte Esmerilado y SoldaduraCésar López100% (1)

- MatricesDocumento19 páginasMatricesJorge AlmiAún no hay calificaciones

- Procedimiento General de SoldaduraDocumento36 páginasProcedimiento General de SoldaduraJanelis Casadiego100% (1)

- Taladro de BancoDocumento5 páginasTaladro de BancoYeny BedoyaAún no hay calificaciones

- Fabricación y Montaje Cañeria de Acero CarbonoDocumento18 páginasFabricación y Montaje Cañeria de Acero CarbonoIgnacio Andres Delgado Barrientos100% (1)

- Corte Por PlasmaDocumento40 páginasCorte Por PlasmaJoel CardenasAún no hay calificaciones

- Decapado y Pasivado Del Acero InoxidableDocumento19 páginasDecapado y Pasivado Del Acero Inoxidableolp757Aún no hay calificaciones

- OXIACETILÉNICADocumento41 páginasOXIACETILÉNICAjuan carlosAún no hay calificaciones

- Lincoln Electric - Proceso FCAWDocumento40 páginasLincoln Electric - Proceso FCAWfito_sAún no hay calificaciones

- Procedimiento de Alivio de TensionesDocumento13 páginasProcedimiento de Alivio de TensionesAnonymous wuvXb0iAún no hay calificaciones

- Aenor - Manual de Normas de SoldaduraDocumento60 páginasAenor - Manual de Normas de SoldaduraJavierAún no hay calificaciones

- Introducción OxicorteDocumento1 páginaIntroducción OxicorteIrisAún no hay calificaciones

- Finamac Catalogo de MaquinasDocumento9 páginasFinamac Catalogo de MaquinasJ Ferreyra LibanoAún no hay calificaciones

- Revista Pucara Nro 03Documento86 páginasRevista Pucara Nro 03J Ferreyra LibanoAún no hay calificaciones

- Edición 18 de PucaráDocumento88 páginasEdición 18 de PucaráJose A. HerreraAún no hay calificaciones

- Revista Pucara Nro 15Documento88 páginasRevista Pucara Nro 15J Ferreyra LibanoAún no hay calificaciones

- Revista Pucara Nro 07Documento88 páginasRevista Pucara Nro 07J Ferreyra LibanoAún no hay calificaciones

- Revista Pucara Nro 01Documento84 páginasRevista Pucara Nro 01J Ferreyra LibanoAún no hay calificaciones

- PUCARÁ Revista - 13Documento88 páginasPUCARÁ Revista - 13Ricardo Lopez50% (2)

- Revista 10Documento88 páginasRevista 10Daniel EspinozaAún no hay calificaciones

- Revista Pucara Nro 20Documento88 páginasRevista Pucara Nro 20J Ferreyra LibanoAún no hay calificaciones

- Revista Pucara Nro 09Documento88 páginasRevista Pucara Nro 09J Ferreyra LibanoAún no hay calificaciones

- PUCARÁ Revista - 6Documento86 páginasPUCARÁ Revista - 6Ricardo Lopez50% (2)

- Revista Pucara Nro 05Documento86 páginasRevista Pucara Nro 05J Ferreyra LibanoAún no hay calificaciones

- Revista Pucara 17Documento88 páginasRevista Pucara 17Jose A. HerreraAún no hay calificaciones

- Revista Pucara Nro11Documento88 páginasRevista Pucara Nro11J Ferreyra LibanoAún no hay calificaciones

- Resistencia Solucionario SingerDocumento145 páginasResistencia Solucionario SingerThe love fire89% (201)

- El ABC de Las Instalaciones Eléctricas Industriales (2da Ed.)Documento524 páginasEl ABC de Las Instalaciones Eléctricas Industriales (2da Ed.)J Ferreyra Libano100% (17)

- Fremont-Barnes G. Las Malvinas 1982. Operaciones Terrestres en El Atlántico Sur.Documento149 páginasFremont-Barnes G. Las Malvinas 1982. Operaciones Terrestres en El Atlántico Sur.J Ferreyra Libano100% (3)

- Revista Pucara Nro 21Documento88 páginasRevista Pucara Nro 21J Ferreyra LibanoAún no hay calificaciones

- Revista Pucara Nro 16Documento88 páginasRevista Pucara Nro 16J Ferreyra LibanoAún no hay calificaciones

- (Dare A. Wells Harold S. Slusher) Física para in (B-Ok - CC) PDFDocumento399 páginas(Dare A. Wells Harold S. Slusher) Física para in (B-Ok - CC) PDFJunior Castellanos Acuña100% (2)

- 6112 ES TCM 42-113427Documento108 páginas6112 ES TCM 42-113427noregisteredAún no hay calificaciones

- Mec Ejecución y Procesos de Mecanizado, Conformado y MontajeDocumento540 páginasMec Ejecución y Procesos de Mecanizado, Conformado y Montajemariogzdulcey93% (46)

- Mecanica de Fluidos Ejercicios Oscar Miranda UniDocumento182 páginasMecanica de Fluidos Ejercicios Oscar Miranda Unijuanchofercho2090% (30)

- 0901d1968097689a Rolling Bearings - 17000 - 1 ES - TCM - 42 121486 PDFDocumento1152 páginas0901d1968097689a Rolling Bearings - 17000 - 1 ES - TCM - 42 121486 PDFadolfo lalalaAún no hay calificaciones

- Fap Catalogo WebDocumento14 páginasFap Catalogo WebGonza Reyes CastilloAún no hay calificaciones

- Automatismos Neumaticos e HidraulicosDocumento258 páginasAutomatismos Neumaticos e HidraulicosJ Ferreyra Libano81% (16)

- Ventiladores Centrifugos-AltecoDocumento28 páginasVentiladores Centrifugos-AltecoJ Ferreyra LibanoAún no hay calificaciones

- Tornimatic - Catalogo de PinzasDocumento33 páginasTornimatic - Catalogo de PinzasJ Ferreyra Libano100% (2)

- Catalogo Bipress WebDocumento45 páginasCatalogo Bipress WebJ Ferreyra LibanoAún no hay calificaciones

- Catalogo ParkerDocumento482 páginasCatalogo ParkerExequiel ParraAún no hay calificaciones

- Taller Estados MateriaDocumento15 páginasTaller Estados MateriaMaleja LagunaAún no hay calificaciones

- Taz PFC 2011 504 - AneDocumento93 páginasTaz PFC 2011 504 - AneNikol Lopez ValdezAún no hay calificaciones

- Problemas de CalorDocumento1 páginaProblemas de CalorAlsd CupieAún no hay calificaciones

- Mantenimimiento de LLTT PDFDocumento12 páginasMantenimimiento de LLTT PDFwilliamAún no hay calificaciones

- Bovedillas y Casetones Rev2 PDFDocumento3 páginasBovedillas y Casetones Rev2 PDFRosaAún no hay calificaciones

- DIAGRAMA Fe-CDocumento31 páginasDIAGRAMA Fe-CHQ MadelyAún no hay calificaciones

- Guia de Temperaturas y Tiempos SublimacionDocumento5 páginasGuia de Temperaturas y Tiempos SublimacionUziel PeraltaAún no hay calificaciones

- 1ero BGU - Química Sin Respuestas 2Documento2 páginas1ero BGU - Química Sin Respuestas 2Alexis GómezAún no hay calificaciones

- Registro de Hallazgos 4 Al 10 Octubre 22Documento6 páginasRegistro de Hallazgos 4 Al 10 Octubre 22Priscila CarvachoAún no hay calificaciones

- 09 CementacionDocumento11 páginas09 CementacionCristian Daniel FloresAún no hay calificaciones

- Ejercicios 5-37 ADocumento43 páginasEjercicios 5-37 ALaydiP100% (13)

- Cronograma Fisico Programado de Obra: Item Descripcion Und. Metrado ###Documento7 páginasCronograma Fisico Programado de Obra: Item Descripcion Und. Metrado ###hugo mendoza salasAún no hay calificaciones

- Presentacion Productos PDFDocumento59 páginasPresentacion Productos PDFVladimir Castano ArenasAún no hay calificaciones

- FT Tuberia Conduit c40Documento2 páginasFT Tuberia Conduit c40Abel MLAún no hay calificaciones

- Sistema ConstructivoDocumento10 páginasSistema ConstructivoPaúl Alarcón FernándezAún no hay calificaciones

- ColoresDocumento9 páginasColoresLaura CastellanosAún no hay calificaciones

- Operacion PtapDocumento43 páginasOperacion PtapWILMAN FERNEY CASTELLANOS MARTINEZAún no hay calificaciones

- Ficha Tecnica TDR UltraDocumento2 páginasFicha Tecnica TDR UltraJose HerreraAún no hay calificaciones

- Vicky-Fabrica de Papel U2Documento11 páginasVicky-Fabrica de Papel U2Zahid MarvánAún no hay calificaciones

- No ConformidadDocumento14 páginasNo ConformidadalexAún no hay calificaciones

- Col SecAgustoPulenta 3°año Química Básico Guía4Documento4 páginasCol SecAgustoPulenta 3°año Química Básico Guía4Dania Yanina Ailen Maturano ArceAún no hay calificaciones

- CATALOGO DIGITAL CompressedDocumento124 páginasCATALOGO DIGITAL CompressedA. V. H.Aún no hay calificaciones

- Corporación Universitaria ReformadaDocumento11 páginasCorporación Universitaria ReformadaCamila MacíasAún no hay calificaciones

- Calcio Oxido de MarmolDocumento5 páginasCalcio Oxido de MarmolEsteban IsazaAún no hay calificaciones

- Cuestionario Del Proceso de Dorado y PlateadoDocumento6 páginasCuestionario Del Proceso de Dorado y PlateadoDaniel Humberto Hospina RiosAún no hay calificaciones

- NogalinaDocumento18 páginasNogalinaSandra TrávezAún no hay calificaciones

- Calor de ReaccionDocumento6 páginasCalor de ReaccionLaura StylesAún no hay calificaciones

- Procesamiento de Los Materiales No MetalicosDocumento28 páginasProcesamiento de Los Materiales No MetalicosCarlos Enrique López JiménezAún no hay calificaciones

- Qué Es El AceroDocumento3 páginasQué Es El AceroSANTOS ESTANISLAO RODRIGUEZ ANTICONAAún no hay calificaciones

- NORM - EN ISO 1461 - EsDocumento2 páginasNORM - EN ISO 1461 - EsgersonAún no hay calificaciones