0% encontró este documento útil (0 votos)

325 vistas28 páginasTorneado

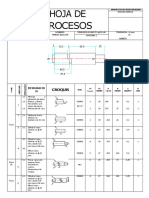

El torneado es un proceso de mecanizado que utiliza una herramienta de corte que se mueve linealmente mientras la pieza gira para darle forma cilíndrica. Las tres fuerzas principales que actúan sobre la herramienta de corte son la fuerza de corte hacia abajo, la fuerza de empuje longitudinal y la fuerza radial. Los componentes principales de un torno son la bancada, el carro, el cabezal y el carro de contrapunto. Existen diversos tipos de tornos como los de banco, de propósito general

Cargado por

Alan GarciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

325 vistas28 páginasTorneado

El torneado es un proceso de mecanizado que utiliza una herramienta de corte que se mueve linealmente mientras la pieza gira para darle forma cilíndrica. Las tres fuerzas principales que actúan sobre la herramienta de corte son la fuerza de corte hacia abajo, la fuerza de empuje longitudinal y la fuerza radial. Los componentes principales de un torno son la bancada, el carro, el cabezal y el carro de contrapunto. Existen diversos tipos de tornos como los de banco, de propósito general

Cargado por

Alan GarciaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd