0% encontró este documento útil (0 votos)

1K vistas32 páginasNestle 2016

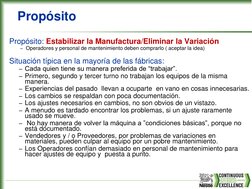

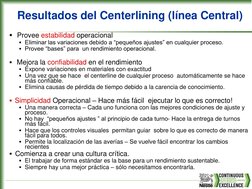

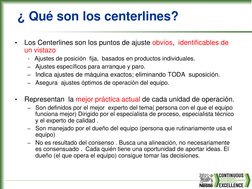

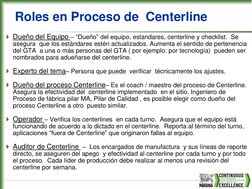

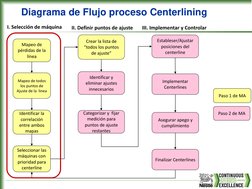

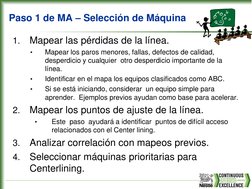

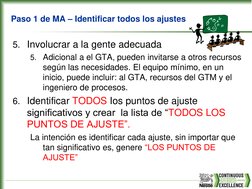

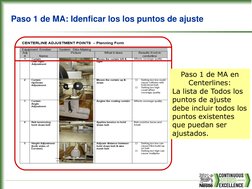

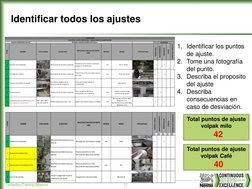

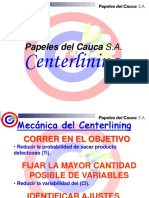

Este documento describe el proceso de centerlining, el cual tiene como objetivo estabilizar la manufactura y eliminar la variación. El centerlining define los puntos de ajuste óptimos de una máquina y estandariza la forma de operarla para mejorar el rendimiento y la confiabilidad.

Cargado por

Flor de Maria Tapia VargasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

1K vistas32 páginasNestle 2016

Este documento describe el proceso de centerlining, el cual tiene como objetivo estabilizar la manufactura y eliminar la variación. El centerlining define los puntos de ajuste óptimos de una máquina y estandariza la forma de operarla para mejorar el rendimiento y la confiabilidad.

Cargado por

Flor de Maria Tapia VargasDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PPTX, PDF, TXT o lee en línea desde Scribd