Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Indice

Cargado por

Barahona Garza Laidy WendolineDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Indice

Cargado por

Barahona Garza Laidy WendolineCopyright:

Formatos disponibles

Estrategias de la Planeación Maestra 1

Indice

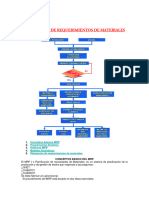

Planeación de Requerimientos de Materiales.............................................................................................3

El Sistema MRP........................................................................................................................................7

Esquema de funcionamiento del MRP (Curso de Planificación y Control de Producción. MRP)..............9

Plan Maestro de Producción PMP, MPS (Master Production Schedule)....................................................10

Gestión de Stock....................................................................................................................................11

Lista de Materiales, BOM (Bill of Materials)..........................................................................................12

Esquema general de un sistema MRP I..................................................................................................13

Esquema general del sistema MRPI (Curso de Planificación y Control de Producción. MRP)................14

Mecanismos de explosión de necesidades............................................................................................15

Lógica de procesamiento del MRP.........................................................................................................16

Niveles del MRP II..................................................................................................................................16

Niveles del MRP II y sus relaciones entre planificaciones de recursos y planificaciones de carga (Curso

de Planificación y Control de Producción. MRP)....................................................................................17

Plan Maestro.............................................................................................................................................18

El plan maestro de producción, también llamado programa maestro, MPS..........................................18

Actividades y Procesos de la Programacion Maestra.............................................................................19

Proceso de Programación Maestra........................................................................................................20

Requerimientos de la planeación de requerimientos demateriales (MRP)............................................22

Tipos de demanda.............................................................................................................................22

Inputs - datos de entrada en un MRP....................................................................................................23

La importancia de la programación maestra de la producción..................................................................23

Programación maestra de la producción en la fabricación de aluminio.............................................24

Aplicación de la programación maestra de la producción en la fabricación de aluminio...................24

Impacto y beneficios de la programación maestra de la producción.................................................24

Características de la programación maestra de la producción...................................................................25

Programa Maestro de Producción son:..................................................................................................25

Desarrollo y simulación del Plan Maestro de Producción (MPS)...............................................................26

Lo primero: El tiempo de producción debe ser igual o menor al horizonte de planeación:...................26

Lo segundo, considera definir barreras de tiempo................................................................................26

Por último, el pronóstico de demanda:..................................................................................................27

Bibliografias...............................................................................................................................................28

Estrategias de la Planeación Maestra 2

Planeación de Requerimientos de Materiales.

El MRP I o planificación de necesidades de materiales, es un sistema de planificación de la producción y

de gestión de stocks que responde a las preguntas:

- ¿Qué?

- ¿Cuánto?

- ¿Cuándo?

Se debe fabricar y/o aprovisionar. El objetivo del MRP (al MRP I se le llama también simplemente MRP)

es brindar un enfoque más efectivo, sensible y disciplinado a determinar los requerimientos de

materiales de la empresa, mirar tabla.

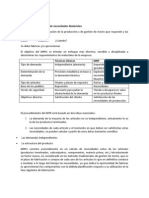

Tabla del Objetivo del MRP vs Técnicas clásicas (Curso de Planificación y Control de Producción. MRP).

Técnicas clásicas M.R.P

Tipo de demanda Independiente (aleatoria). Dependencia (predeterminada).

Determinación de la demanda Previsión estadística sobre la Explosion de las necesidades

base de la demanda histórica. sobre la base del Plan Maestro

de Producción.

Tipos de artículos Finales y piezas de repuesto. Partes y componentes.

Base de los pedidos Reposición. Necesidades.

Stocks de seguridad Necesario para pailar la Tiende a desaparecer salvo en

aleatoriedad de la demanda. los productos finales.

Objetivos directos Satisfacción del cliente. Satisfaccion de las necesidades

de producción.

Estrategias de la Planeación Maestra 3

El procedimiento del MRP está basado en dos ideas esenciales:

1. La demanda de la mayoría de los artículos no es independiente (generada a través de decisiones

ajenas a la empresa), únicamente lo es la de los productos terminados.

2. Las necesidades de cada artículo y el momento en que deben ser satisfechas estas necesidades, se

pueden calcular a partir de unos datos bastante sencillos:

Las demandas independientes.

La estructura del producto.

Las existencias.

Así pues, MRP I consiste esencialmente en un cálculo de necesidades netas de los artículos (productos

terminados, subconjuntos, componentes, materia prima, etc), introduciendo un factor nuevo, no

considerando en os métodos tradicionales de gestión de stocks, que es el plazo de fabricación o compra

de cada uno de los artículos, lo queen definitiva conduce a modular a lo largo del tiempo las

necesidades, ya que indica la oportunidad de fabricar (o comprar) los componentes con la debida

planificación respecto a su utilización en la fase siguiente de fabricación.

En la base del nacimiento de los sistemas MRP está la distinción entre demanda independiente y

demanda dependiente.

Demanda independiente.

Se entiende por demanda independiente aquella que se genera a partir de decisiones ajenas a la

empresa, por ejemplo la demanda de productos terminados acostumbra a ser externa a la empresa en el

sentido en que las decisiones de los clientes no son controlables por la empresa (aunque sí pueden ser

influidas). También se clasificaría como demanda independiente la correspondiente a piezas de

repuesto.

Demanda dependiente.

Es la que se genera a partir de decisiones tomadas por la propia empresa, por ejemplo aún si se

pronostica una demanda de 100 coches para el mes próximo (demanda independiente) la dirección

puede determinar fabricar 120 este mes, para lo que se precisan 120 carburadores, 120 volantes, 600

ruedas… La demanda de carburadores, volantes, ruedas es una demanda dependiente de la decisión

tomada por la propia empresa de fabricar 120 coches. Es importante esta distinción, porque los métodos

Estrategias de la Planeación Maestra 4

a usar en la gestión de stocks de un producto variarán completamente según éste se halle sujeto a

demanda dependiente o independiente. Cuando la demanda es independiente se aplican métodos

estadísticos de previsión de esta demanda, generalmente basados en modelos que suponen una

demanda continua, pero cuando la demanda es dependiente se utiliza un sistema MRP generando por

una demanda discreta. El aplicar las técnicas clásicas de control de inventarios a productos con demanda

dependiente (como se hacía antes del MRP) genera ciertos inconvenientes.

Gestión de stocks o inventarios basada en el sistema punto de pedido.

Mediante un ejemplo se verá la diferencia entre las demandas dependiente e independiente y sus

implicaciones al aplicar el punto de pedido. El producto terminado P está formado por tres componentes

H, A y B. la demanda de P es homogénea en el tiempo, es decir, tiene un nivel constante al que se suman

oscilaciones de carácter aleatorio. La gestión de P mediante un sistema de punto de pedido no ofrece

inconvenientes mayores, las existencias de P varían siguiendo la tradicional curva de dientes de sierra, y

cada vez que dichas existencias se reducen al valor del punto de pedido se emite una orden de

fabricación de un lote predeterminado (Lote económico) del producto P. Sin embargo, el

comportamiento de las existencias de los componentes es totalmente diferente. Considérese H, por

ejemplo. Si es un componente exclusivo de P, el consumo de H no se distribuirá en el tiempo, sino que se

concentrará en instantes muy concretos (aquellos que corresponden a la fabricación de un lote de P).

Por tanto las existencias de H, supuesta una gestión por punto de pedido, no seguirán una curva de

dientes de sierra, sino una curva dentada con bajadas y subidas bruscas por encima y por debajo del

punto de pedido. Todo ello llevará a tener en stock una cantidad importante del componente H durante

mayor parte del

tiempo.

Inventario basado en la

gestión por punto de

pedido (Curso de

Planificación y

Control de

Producción. MRP).

Estrategias de la Planeación Maestra 5

Un sistema MRP sólo lanzará un reaprovisionamiento de H cuando esté prevista la fabricación de P, en

consecuencia la mayor parte del tiempo el stock de H será reducido (cuando no nulo), y sólo alcanzará

un valor apreciable inmediatamente antes de que dicho componente vaya a necesitarse para fabricar P.

El concepto de MRP I, por tanto, es bien sencillo: como se dijo, se trata de saber qué se debe

aprovisionar y/o fabricar, en qué cantidad, y en qué momento para cumplir con los compromisos

adquiridos. Otra consideración interesante se puede observar en la ruptura del flujo de materiales,

cuando se necesitan diversos componentes no debe hacerse de forma aislada (técnicas clásicas, punto

de pedido), sino coordinadamente. Naturalmente, un sistema MRP, aunque es sencillo desde un punto

de vista conceptual, no lo es tanto desde el punto de vista de su realización práctica: en particular, la

gran cantidad de datos a manejar simultáneamente y el volumen de cálculos en ellos implicados, obligan

al uso de ordenadores para su manipulación eficiente. De hecho, aunque las ideas básicas el diseño

conceptual del MRP datan, de la década de los 50, han debido esperar 20 años a su realización práctica

por falta de ordenadores de capacidad y precio adecuados, de paquetes (software) suficientemente

flexibles y de la mentalización y cultura empresarial necesarias.

El Sistema MRP.

El sistema MRP comprende la información obtenida de al menos tres fuentes o ficheros de información

principales que a su vez suelen ser generados por otros subsistemas específicos, pudiendo concebirse

como un proceso cuyas entradas son:

Estrategias de la Planeación Maestra 6

- El plan maestro de producción, el cuál contiene las cantidades y fechas en que han de estar

disponibles los productos de la planta que están sometidos a demanda externa (productos

finales fundamentalmente y, posiblemente, piezas de repuesto).

- El estado del inventario, que recoge las cantidades de cada una de las referencias de la planta

que están disponibles o en curso de fabricación. En este último caso ha de conocerse la fecha de

recepción de las mismas.

- La lista de materiales, que representa la estructura de fabricación en la empresa. En concreto, ha

de conocerse el árbol de fabricación de cada una de las referencias que aparecen en el Plan

Maestro de Producción.

A partir de estos datos la explosión de las necesidades proporciona como resultado la siguiente

información:

- El plan de producción de cada uno de los ítems que han de ser fabricados, especificando

cantidades y fechas en que han de ser lanzadas las órdenes de fabricación. Para calcular las

cargas de trabajo de cada una de las secciones de la planta y posteriormente para establecer el

programa detallado de fabricación.

- El plan de compras, detallando las fechas y tamaños de los pedidos a proveedores para todas

aquellas referencias que son adquiridas en el exterior.

- El informe de excepciones, que permite conocer qué órdenes de fabricación/compra van

retrasadas y cuáles son sus posibles repercusiones sobre el plan de producción y en última

instancia sobre las fechas de entrega de los pedidos a los clientes. Se comprende la importancia

de esta información con vistas a renegociar éstas, si es posible o, alternativamente, el

lanzamiento de órdenes de fabricación urgentes, adquisición en el exterior, contratación de

horas extraordinarias u otras medidas que el supervisor o responsable de producción considere

oportunas.

Así pues, la explosión de las necesidades de fabricación no es más que el proceso por el que las

demandas externas correspondientes a los productos finales son traducidas en órdenes concretas de

fabricación y compras para cada uno de los ítems que intervienen en el proceso productivo.

Dichas entradas son procesadas por el programa de MRP que, mediante la explosión de necesidades, da

lugar al denominado Plan de Materiales o Programa de Producción, indicativo de los pedidos de

Estrategias de la Planeación Maestra 7

fabricación y de compras. Dicho plan forma parte de los denominados informes primarios, los cuales

constituyen una de las salidas del MRP.

Las otras, en los denominados informes secundarios o residuales y las transacciones de inventarios. Éstas

últimas sirven para actualizar el fichero de registro de inventarios en función de los datos obtenidos en el

proceso del cálculo desarrollado por el MRP.

Con lo hasta aquí expuesto, se puede definir el sistema MRP originario y enumerar sus características

básicas. Quizá la definición más difundida es la que lo conceptualiza como sistema de planificación de

componentes de fabricación que, mediante un conjunto de procedimientos lógicamente relacionados,

traduce un programa maestro de producción en necesidades reales de componentes, con fechas y

cantidades.

En cuanto a las características del sistema, se podrían resumir en:

1) Está orientado a los productos, dado que, a partir de las necesidades de estos, planifica las de los

componentes necesarios.

2) Es prospectivo, pues la planificación se basa en las necesidades futuras de los productos.

3) Realiza un decalaje de tiempo de las necesidades de ítems, en función de los tiempos de

suministro, estableciendo las fechas de emisión y entrega de pedidos. En relación con este tema,

hay que recordar que el sistema MRP toma el tiempo de suministro como un dato fijo, por lo que

es importante que, este sea reducido al mínimo antes de aceptarlo como tal.

4) Es una base de datos integrada que debe ser empleada por las diferentes áreas de la empresa.

Esquema de funcionamiento del MRP (Curso de Planificación y Control de Producción. MRP)

PMS BOM Gestion de

Plan Maestro de Lista de Materiales Stock

Producción

Estrategias de la Planeación Maestra 8

Plan Maestro de Producción PMP, MPS (Master Production Schedule).

El plan maestro detallado de producción, dice sobre la base de los pedidos de los clientes y los

pronósticos de demanda, qué productos finales hay que fabricar y en qué plazos deben tenerse

terminados. Contiene las cantidades y fechas en que han de estar disponibles los productos de la planta

que están sometidos a demanda externa (productos finales fundamentalmente y, posiblemente, piezas

de repuesto).

Como se ha indicado, el plan maestro de producción consiste en las cantidades y fechas en que deben

estar disponibles los inventarios de distribución de la empresa. Al plan maestro de producción sólo le

conciernen los productos y componentes sujetos a demanda externa a la unidad productiva. Estos son

Estrategias de la Planeación Maestra 9

los llamados productos finales que se entregan a los clientes, entendiendo este último concepto en un

sentido amplio. Así son considerados clientes otras empresas que emplean dichos productos como

componentes en su propio proceso productivo, otras plantas de la misma empresa, caso de que la

gestión de los materiales de ambas empresas sea independiente, y los componentes de los productos

que se venden como repuestos.

Este es el sentido en el que debe interpretarse el concepto de los stocks de distribución. El otro aspecto

básico del plan maestro de producción es el calendario de fechas que indica cuando tienen que estar

disponibles los productos finales. Para ello es necesario discretizar el horizonte de tiempo que se

presenta ante la empresa en intervalos de duración reducida que se tratan como unidades de tiempo.

Habitualmente se ha propuesto el empleo de la semana laboral como unidad de tempo natural para el

plan maestro. Pero debe tenerse en cuenta que todo el sistema de planificación y control responde a

dicho intervalo una vez fijado, siendo indistinguible para el sistema la secuencia en el tiempo de los

sucesos que ocurran durante la semana. Debido a ello, se debe ser muy cuidadoso en la elección de este

intervalo básico, debiendo existir otro subsistema que ordene y controle la producción en la empresa

durante dicho intervalo.

Otra propuesta, que en un principio parece más ajustada a la realidad, es seleccionar como unidad de

tiempo el día laboral. Si bien la reducción del intervalo facilita la posterior adecuación de las órdenes de

producción al mismo, esto requiere un sistema de planificación y control más potente y sofisticado, pues

será mucho más elevada la información que se haya de mantener actualizada, así como ampliar de

forma sustancial.

Gestión de Stock.

El estado del inventario recoge las cantidades de cada una de las referencias de la planta que están

disponibles o en curso de fabricación. En este último caso ha de conocerse la fecha de recepción de las

mismas.

Para el cálculo de las necesidades de materiales que genera la realización del programa maestro de

producción se necesitan evaluar las cantidades y fechas en las que han de estar disponibles los

materiales y componentes que intervienen, según especifican las listas de materiales. Estas necesidades

Estrategias de la Planeación Maestra 10

se comparan con las existencias de dichos elementos en stock, derivándose las necesidades netas de

cada uno de ellos.

Para que el sistema de planificación y control de la producción sea fidedigno es imprescindible una

descripción muy precisa de las existencias en cada instante de tiempo. Por ello, el sistema de

información referido al estado del stock ha de ser muy completo, coincidiendo en todo momento las

existencias teóricas con las reales y conociendo el estado de los pedidos en curso para vigilar el

cumplimiento de los plazos de aprovisionamiento. Asimismo, en el caso de que algunas de las existencias

en stock se encuentren comprometidas para otros fines y no deben ser contempladas para satisfacer el

programa de producción, debe de ser reconocido este hecho. En definitiva, debe existir un perfecto

conocimiento de la situación en que se encuentran los stocks, tanto de los materiales adquiridos a los

proveedores externos como de los productos intermedios que intervienen como componentes en la

preparación de conjuntos de nivel superior.

La información que debe mantenerse actualizada, en cada periodo, de todas las referencias que

intervienen en las listas de materiales es:

a) Existencias al principio de cada periodo del horizonte considerado en el programa maestro.

b) Cantidades comprometidas: las listas inversas de materiales indican en qué conjuntos

intervienen cada una de las referencias. El lanzamiento de una orden de producción trae consigo

la asignación de las cantidades adecuadas.

c) Cantidades y fechas de recepción de órdenes y pedidos en curso: al preparar el calendario de

fabricación se programa el periodo en que se inicia cada orden o pedido, el intervalo de

maduración y proceso de la misma y el intervalo en que estará disponible el resultado de ella.

d) Stock de seguridad: los productos que intervienen en el programa maestro están sujetos a

demanda externa, usualmente prevista. Esta previsión suele tener habitualmente una

componente probabilística, empleándose el concepto de stock de seguridad para cubrir la

misma. e) Tamaño del lote: este se realiza por series, cuyo tamaño debe fijarse.

e) Plazos de aprovisionamiento y tiempos totales de fabricación: el establecimiento del calendario

de fabricación requiere el conocimiento del intervalo de tiempo transcurrido desde que se inicia

una orden hasta que el material está disponible para ser empleado en los conjuntos de nivel

superior o satisfacer la demanda externa.

Estrategias de la Planeación Maestra 11

Lista de Materiales, BOM (Bill of Materials).

El despiece de cualquier conjunto complejo que se produzca es un instrumento básico de los

departamentos de ingeniería de diseño para la realización de su cometido. Tanto para la especificación

de las características de los elementos que componen el conjunto como para los estudios de mejora de

diseños y de métodos en producción. Desde el punto de vista del control de la producción interesa la

especificación detallada de las componentes que intervienen en el conjunto final, mostrando las

sucesivas etapas de la fabricación. Figura: Estructura de fabricación (Curso de Planificación y Control de

Producción. MRP).

Nivel Estructura del Producto

0 Producto final A (1)

1

B (2) C (3)

D (1) E (4) F (2) G (5) H (4)

2

Los números entre paréntesis indican la cantidad del componente que se necesita para elaborar el

producto o subproducto del siguiente nivel (de abajo a arriba). Por su parte el nivel indica el grado de

elaboración del producto. Varios son los requisitos para definir esta estructura:

1. Cada componente o material que interviene debe tener asignado un código que lo identifique de

forma biunívoca: un único código para cada elemento y distinto a cualquier otro.

Estrategias de la Planeación Maestra 12

2. Debe realizarse un proceso de racionalización por niveles. A cada elemento le corresponde un

nivel en la estructura de fabricación de un producto, asignado en sentido descendente. Así, al

producto final le corresponde el nivel cero. Los componentes y materiales que intervienen en la

última operación de montaje son de nivel uno.

Esquema general de un sistema MRP I.

En la figura se muestran los tres ficheros básicos de un sistema MRP I (MPS, BOM y stoks), con indicación

de las informaciones que en cada uno de ellos se recibe, almacena y trasmite. El MPS recibe los pedidos

(procedentes de marketing) y, sobre la base de la demanda de los clientes fijos y los pronósticos de la

demanda de clientes aleatorios, se determina el plan maestro, que responde esencialmente a las

preguntas de qué se debe fabricar y cuándo, dentro de una política de un plan agregado de producción.

Este plan maestro, se combina con la estructura del producto, y con los archivos de la lista de inventarios

procesándose en el fichero MRP que a su vez emite los programas de producción y/o aprovisionamiento,

donde se indica qué cantidad y cuándo se debe fabricar (elementos que se fabrican internamente) y qué

cantidad y cuándo se debe comprar (elementos que se compran a un proveedor externo). Este ciclo se

modifica de acuerdo a la factibilidad de los programas emitidos por el MRP.

Esquema general del sistema MRPI (Curso de Planificación y Control de Producción. MRP)

Plan Agregado de

Pedidos fijos de clientes Pronósticos de la demanda

Productos de los clientes aleatorios

conocidos

Estrategias de la Planeación Maestra 13

Plan Maestro de Cambios en inventario

Cambios de diseño en

Mecanismos de explosión de necesidades.

El primer paso a realizar en el proceso de explosión de necesidades es el cálculo de la demanda

dependiente y su acumulación con la demanda independiente para obtener las necesidades brutas.

Puesto que un ítem puede aparecer a varios niveles en la estructura de fabricación se comprende que su

demanda dependiente no puede ser calculada hasta que su demanda dependiente no puede ser

calculada hasta que haya sido establecido el plan de producción de todos aquellos ítems de nivel

Estrategias de la Planeación Maestra 14

superior en los que interviene directamente. De ahí que, a efectos de la explosión, de las necesidades,

cada ítem se considera una única vez y asociado al nivel más bajo en el que esté presente en la lista de

materiales.

Como es de suponer, el proceso de explosión de necesidades se realiza partiendo de los productos

finales (nivel cero) y descendiendo en la estructura de fabricación hasta llegar, eventualmente, a las

materias primas o ítems adquiridos en el exterior.

El segundo paso consiste en sustraer de las necesidades brutas en cada periodo (previamente

calculadas) aquellas unidades que estén en inventario o cuya recepción esté programada en dicho

periodo. De esta forma se obtienen las necesidades netas que son las unidades que necesariamente han

de ser fabricadas (o compradas si se proveen desde el exterior) para, junto con el inventario disponible,

satisfacer las necesidades brutas. Así pues, si en un periodo las necesidades netas de un ítem son

positivas, significa que es necesario lanzar una orden de fabricación de forma que:

- El lote a fabricar cubra, como mínimo, las unidades correspondientes a las necesidades netas.

- Dichas unidades estén disponibles en el periodo considerado.

Por lo que respecta al primer punto, la determinación del tamaño del lote de los elementos de

fabricación o compra, es uno de los parámetros que ha de fijar el usuario del sistema MRP.

Supongamos que el lote a fabricar contiene un número de unidades igual a las correspondientes

necesidades netas. Esta política de aprovisionamiento es la más simple (y por ello una de las más

usuales) y recibe el nombre de lote a lote.

Puesto que la fabricación de un lote (o el aprovisionamiento de un pedido) no es instantánea sino que

normalmente requiere un cierto número de periodos, la segunda condición implica que en realidad la

orden de fabricación o aprovisionamiento ha de ser lanzada con anterioridad. La magnitud de la

antelación depende del ítem en cuestión y en el enfoque MRP es otro de los parámetro cuyo valor ha de

ser establecido por el usuario, debido a la gran importancia que para el éxito en la práctica de un sistema

MRP tiene la correcta estimación de los plazos de fabricación.

Lógica de procesamiento del MRP.

La lógica de procesamiento del MRP acepta el programa maestro y determina los programas

componentes para los artículos de menores niveles sucesivos a lo largo de las estructuras del producto.

Calcula para cada uno de los periodos (normalmente periodos semanales), en el horizonte del tiempo de

planificación, cuántos de cada artículo se necesitan (necesidades brutas), cuántas unidades del

Estrategias de la Planeación Maestra 15

inventario existente se encuentran ya disponibles (Disponibilidades), los pedidos pendientes de recibir, la

cantidad neta (necesidades netas) que se debe de planificar al recibir las nuevas entregas (recepciones

planificadas) y cuándo deben colocarse las órdenes para los nuevos embarques (órdenes planificadas) de

manera que los materiales lleguen exactamente cuando se necesitan. Este procesamiento de datos

continúa hasta que se han determinado los requerimientos para todos los artículos que serán utilizados

para cumplir con el programa maestro de producción.

Las informaciones suministradas por el MRP hacen de ellas algo más que una técnica de gestión de

inventarios, constituyendo simultáneamente un método de planificación de la producción, pues no sólo

indican cuando deben emitirse los pedidos a los proveedores y en qué cuantía, sino también cuando

debemos comenzar la fabricación y/o el montaje entre los distintos lotes que deban producirse en la

empresa.

Niveles del MRP II.

El MRP II consta de cinco niveles, cuatro de ellos son de planificación y uno de control de producción y

cada nivel responde a:

- ¿Cuánto y cuándo se va a producir?

- ¿Cuáles son los recursos disponibles?

Teniendo en cuenta siempre para esto la capacidad de la empresa.

Niveles del MRP II y sus relaciones entre planificaciones de recursos y planificaciones de carga

(Curso de Planificación y Control de Producción. MRP).

Plan

Planteamiento. Empresarial.

Estrategias de la Planeación Maestra 16

Plan Agregado

Plan de capacidad

de

agregada

Producción.

Plan Maestro

Plan de volumen de

de

capacidad agregada

Producción.

Ejecución.

Plan de Requerimientos de Plan de necesidades

Materiales de capacidad

Programación y

Control de

taller

Plan Maestro.

El programa maestro de producción (MPS):Es el programa de planeación y control más importante en

un negocio, y constituye el insumo principal para la plantación de requerimientos de materiales. Un

efectivo MPS debe proporcionar las bases para establecer los compromisos de envío al cliente, utilizar

Estrategias de la Planeación Maestra 17

eficazmente la capacidad de la planta, lograr los objetivos estratégicos de la empresa y resolver las

negociaciones entre fabricación y marketing. Por otra parte, el plan maestro de producción (PMP) es una

decisión operativa de la dirección respecto a los artículos y cantidades que deben ser fabricados en el

siguiente período de Planificación. Suele incluir un anticipo de los siguientes períodos de planificación

básicamente para asegurar la disponibilidad de los materiales y utillajes necesarios.

El plan maestro de producción, también llamado programa maestro, MPS

Por sus siglas en inglés: Máster production Schedule o PMP por sus siglas en español, consiste en la

planificación a nivel operativo. ¿Cómo así? ¿Recuerdas el PAP o plan agregado de producción? Pues bien,

mientras la planificación agregada es de tipo táctica y se enfoca en unidades agregadas para un

horizonte temporal superior a 6 meses, el plan maestro de producción toma unidades de tiempo más

cortas (comúnmente semanas) y es más detallado al enfocarse en productos específicos para momentos

determinados. Dicho de otra forma, el MPS es la definición de las cantidades y momentos para fabricar

artículos específicos en un horizonte determinado. La programación maestra es el proceso que

descompone el Plan de Producción (S&OP) en un Plan Maestro de Producción (MPS); es decir desarrolla

las cantidades, y fechas en que se deben producir los productos finales. Narasimhan (1996) señala que:

“...el MPS debe ser consistente con el S&OP, del cual se deriva. Debe considerar la unidad de medida, la

eficiencia y los factores de uso del sistema…” por lo tanto “…lo que se requiere es un plan que se

establezca en termino de los productos específicos que se producirán en determinadas cantidades para

ciertas fechas.”

Las entradas y datos por tomar en cuenta para un proceso de Programación maestra según APICS (20060

son:

• Plan de producción del S&OP.

• Pronóstico detallado

• Niveles de inventario actuales y sus metas

• Ordenes de clientes pendientes y sus metas.

• Políticas de congelamiento de órdenes dentro del Plan de Producción.

• Requerimientos de plantas hermanas.

• Requerimientos de los centros de Distribución

• Tasas y niveles de producción actuales.

Con toda esta información, el Programador de la producción genera, revisa y ajusta el plan maestro de

producción para asegurar consistencia con el establecido en el S&OP, específicamente indica qué

Estrategias de la Planeación Maestra 18

producto terminado se necesita, la fecha y la cantidad. Debe ser un plan realista donde se balancee la

demanda y los recursos, siendo la capacidad y el horizonte, restricciones importantes.

Actividades y Procesos de la Programacion Maestra.

Plan de Producción

Programación Maestra Evaluación de la

capacidad

(Centro de

Trabajo)

Programa Maestro de

Producción

Proceso de Programación Maestra

La programación maestra de producción (Master Production Schedule, MPS) formaliza el plan de

producción y lo convierte en requerimientos específicos de materias primas y capacidad. Entonces,

deben seré valuadas las necesidades de mano de obra, materia prima y equipo para cada trabajo .Por

Estrategias de la Planeación Maestra 19

esto, la MPS maneja la producción entera y el sistema de inventarios estableciendo metas de producción

específicas y respondiendo a la retroalimentación de todo el flujo de operaciones.

1. Funciones de la MPS:

2. Traducir planes agregados en artículos finales específicos

3. Evaluar alternativas de programación

4. Generar requerimientos de capacidad

5. Facilitar procesamiento de información .Mantener las prioridades válidas.

6. Utilizar la capacidad con efectividad.

Los sistemas computarizados de P&CI generalmente tienen capacidad de simulación que permite a los

planeadores “tratar de establecer” b programaciones maestras alternativas.

Insumos de MPS

Los dos principales insumos de la MPS vienen de:

1. Pronósticos (productos terminados, partes de servicio y demanda interna) Pedidos de los clientes (en

adición de los pedidos de almacenes y entre las plantas).

2. Horizonte de Planeación: El horizonte de tiempo cubierto por MPS dependen: Del tipo del producto. El

volumen de producción. Los componentes de tiempo de entrega. Esto puede estar en semanas, meses o

alguna combinación, pero la programación debe extenderse lo suficientemente hacia delante para que

los tiempos de entrega de todas las compras y los componentes armados sean adecuadamente

incluidos. La siguiente figura muestra un tiempo de entrega de 10 semanas para un artículo ensamblado

de tres partes componentes. La MPS tiene porciones fijas y flexibles (ostentativas). El término porción

fija incluye el mínimo tiempo de entrega necesario y no está abierto al cambio. La figura anterior ilustra

un tiempo de entregas de 10 semanas para un artículo ensamblado de tres partes componentes.

Lineamientos de la MPS

1. Trabajar en un plan de producción global.

2. Programar módulos comunes si es posible Ser real en la carga de las instalaciones.

3. Entrega de pedidos con base programada Monitorear de cerca niveles de inventario

Reprogramar si se requiere.

Objetivos de la MPS

Estrategias de la Planeación Maestra 20

Los objetivos del plan maestro de la producción son dos:

• Programa los artículos que se terminaran puntualmente, para satisfacer a los clientes.

• Programa para evitar sobrecarga y cargas ligeras, facilita a la producción para utilizar la

capacidad

- de la producción eficientemente.

• Un efectivo MPS debe proporcionar las siguientes bases:

• Establecer los compromisos de envío al cliente.

• Utilizar eficazmente la capacidad de la planta.

• Lograr los objetivos estratégicos de la empresa y resolver las negociaciones entre

fabricación y marketing.

• Las unidades en que puede ser expresado un MPS son:

• Artículos acabados en un entorno continuo.(Make to stock).

• Módulos en un entorno repetitivo (Assemble to stock).

• Pedido de un cliente en un entorno de taller (Make to order).

El horizonte de tiempo de un MPS,

Puede ser variable y dependiendo del tipo de producto, del volumen de producción y de los

componentes de tiempo de entrega, este puede ir desde una hora hasta varias semanas y meses, con

revisiones, generalmente, semanales. Así mismo, en aras de mantener el control y evitar el caos en el

desarrollo del MPS, es importante subdividir su horizonte de tiempo en tres marcos:

• Fijo: Periodo durante el cual no es posible hacer modificaciones al PMP.

• Medio fijo: Aquel en el que se pueden hacer cambios a ciertos productos.

• Flexible: Lapso de tiempo más alejado, en el cual es posible hacer cualquier

modificación al MPS.

En lo referente a los insumos para la obtención del MPS es importante la consideración de los siguientes

elementos:

A. El plan agregado en unidades de producto.

B. Las previsiones de ventas a corto plazo en unidades de producto.

C. Los pedidos en firme comprometidos con los clientes.

D. La capacidad disponible de la instalación o el centro de trabajo y

E. Otras fuentes de demanda.

Estrategias de la Planeación Maestra 21

Dentro del proceso de formalización del MPS, algunas de las funciones claves que este debe cumplir son:

• Traducir los planes agregados en artículos finales específicos.

• Evaluar alternativas de programación.

• Generar requerimientos de materiales.

• Generar requerimientos de capacidad y maximizar su utilización.

• Facilitar el procesamiento de la información

• Mantener las prioridades válidas.

Con respecto a las técnicas existentes para desagregar el plan agregado y traducirlo a un MPS, se han

desarrollado algunos modelos analíticos y de simulación los cuales, adolecen de los mismos problemas.

Requerimientos de la planeación de requerimientos demateriales (MRP)

La Planeación de Requerimientos de Materiales - MRP (Material Requirements Planning), es un

procedimiento sistemático de planificación de componentes de fabricación, el cual traduce un Plan

Maestro de Producción en necesidades reales de materiales, en fechas y cantidades. El MRP funciona

como un sistema de información con el fin de gestionar los inventarios de demanda dependiente y

programar de manera eficiente los pedidos de reabastecimiento.

Tipos de demanda.

Tal como lo mencionamos, el MRP gestiona los inventarios de demanda dependiente, razón por la cual

debemos definir los diferentes tipos de demanda según su criterio de dependencia:

Demanda Independiente:

Es la demanda en la que solamente influyen las condiciones del mercado, es sumamente difícil estimarla

con exactitud, razón por la cual esta debe ser pronosticada.

Demanda Dependiente:

Es la demanda cuya cantidad es función derivada de una demanda independiente, por ejemplo: la

demanda de llantas en ocasiones es una demanda dependiente de la demanda independiente de

bicicletas.

Demanda Mixta:

Es el caso de los elementos que pueden estar sujetos tanto a demandas dependientes como

independientes, por ejemplo: el caso en que las llantas de una bicicleta sean comercializadas también de

Estrategias de la Planeación Maestra 22

forma individual. En tal caso tendrá una demanda independiente sujeta al mercado, y una demanda

dependiente del número de bicicletas que se vendan.

Inputs - datos de entrada en un MRP

El siguiente gráfico representa los datos de entrada que precisa un MRP para poder llevarse a cabo:

• MPS: Plan Maestro de Producción que nos indica las demandas independientes

• Maestro de artículos: Listado de todos los artículos de demanda independiente

• Lista de materiales: Listado de todos los materiales que se precisan para la obtención de

los artículos de demanda independiente

• Explosión de materiales - BOM: Registro donde figuran todos los componentes de un

artículo, su relación padre - hijo y las cantidades de uso estandarizadas establecidas por

diseño e ingeniería.

La importancia de la programación maestra de la producción

Entre todos los niveles de planificación existentes (estratégico, táctico, detallado...), en este artículo me

gustaría centrarme en la programación maestra de la producción. La programación maestra de la

producción equilibra la capacidad de producción y la entrada de pedidos. Al vincular los recursos de

cuello de botella y las fechas de entrega prometidas, la capacidad disponible se utiliza de forma óptima y

se garantiza un alto rendimiento de las entregas. Este tipo de planificación permite:

• Aceptar pedidos y prometer fechas de entrega en tiempo real.

• Equilibrar entre MTO (make-to-order) y MTS (make-to-stock) para reducir los niveles de

inventario.

• Cumplir todos los pedidos a tiempo y en su totalidad.

• Garantizar un suministro de material adecuado.

De este modo, es posible garantizar la entrega de los pedidos y la calidad del servicio, reducir los niveles

de inventario y aumentar la satisfacción de los clientes.

Veamos ahora un caso concreto. Cómo se aplica la programación maestra de la producción en la

fabricación de aluminio.

Programación maestra de la producción en la fabricación de aluminio

En este caso concreto veremos el proceso de fabricación de las bobinas de aluminio. Lo que puedes ver a

continuación son los diferentes pasos del proceso de fabricación de estas bobinas.

Estrategias de la Planeación Maestra 23

Aplicación de la programación maestra de la producción en la fabricación de aluminio

La programación maestra de la producción tiene en cuenta los diferentes niveles de existencias (todas las

materias primas, el tiempo que se tardará en pedir y obtener nuevas materias primas, etc.), las

diferentes rutas posibles, las limitaciones y restricciones de las unidades de producción y todos los

pedidos de los clientes, para equilibrar y calcular la mejor manera de planificar la cadena de suministro

centrándose en cuatro puntos principales:

1. Planificación de la capacidad. Planifica toda la cartera de pedidos y prevé los pedidos

con respecto a la capacidad finita.

2. Plazos de entrega. Calcula los tiempos de espera, refrigeración, producción y transporte

previstos para conseguir unos plazos de entrega realistas.

3. Gestión de materiales. Vincula los suministros a las demandas y gestiona los niveles de

inventario deseados.

4. Promesa de pedidos. Determina fechas de entrega precisas y fiables teniendo en cuenta

los plazos de entrega, el material disponible, la capacidad de los recursos y el plan de

ventas.

También permite comparar rápidamente diferentes posibilidades y seleccionar la opción con un mejor

impacto en los KPI. Porque no se trata solo de tener un plan, sino de tener el mejor plan.

Impacto y beneficios de la programación maestra de la producción

El resultado es un plan que indica exactamente cómo utilizar las capacidades y permite no sólo hacer

promesas a los clientes, sino cumplirlas. Por tanto, si prometemos a un cliente que sus productos se

entregarán en una fecha determinada y le damos una garantía, lo haremos de verdad siempre. Entonces,

¿cuáles son los beneficios de la programación maestra de la producción? Para resumirlo, podríamos

quedarnos con cinco beneficios principales:

Mayor rentabilidad. Los escenarios optimizados ayudan a maximizar el cumplimiento, minimizar las

ventas perdidas y decidir el pedido de origen de menor coste para maximizar la rentabilidad.

Mayor rendimiento de las entregas. Permite determinar qué producir y y cuándo para garantizar que los

clientes reciban su entrega a tiempo.

Aumento de la satisfacción del cliente. La aceptación de pedidos garantiza el cumplimiento de los

acuerdos contractuales y las expectativas de los clientes.

Estrategias de la Planeación Maestra 24

Reducción del inventario. Minimiza el inventario innecesario y el trabajo en curso para utilizar mejor el

capital circulante y mejorar el flujo de caja.

Aumento del rendimiento. La visibilidad de la cadena de suministro permite detectar con antelación las

interrupciones en el flujo, ya sea por escasez de suministros o por no disponibilidad de recursos. La

utilización de los recursos puede maximizarse asegurando que haya suficiente material disponible en

todo momento.

Características de la programación maestra de la producción.

Una vez concluido el plan agregado, el siguiente paso consiste en traducirlo a unidades. Este proceso es

lo que se conoce como desagregación, subdivisión o descomposición del plan agregado y su resultado

final se denomina Programación Maestra de la Producción o Programa Maestro de Producción (MPS -

Master Production Schedule-). Básicamente, se puede afirmar que un Programa Maestro de Producción,

es un plan detallado que establece la cantidad específica y las fechas exactas de fabricación de los

productos finales, proporcionar las bases para establecer los compromisos de envío al cliente, la

utilización eficaz de la capacidad de la planta, lograr los objetivos estratégicos de la organización y

resolver las negociaciones entre fabricación y mercado.

Programa Maestro de Producción son:

• Artículos acabados en un entorno continuo.(Make to stock).

• Módulos en un entorno repetitivo (Assemble to stock).

• Pedido de un cliente en un entorno de taller (Make to order).

Un efectivo MPS debe proporcionar las siguientes bases:

• Establecer los compromisos de envío al cliente.

• Utilizar eficazmente la capacidad de la planta.

• Lograr los objetivos estratégicos de la empresa y resolver las negociaciones entre

fabricación y marketing.

Estrategias de la Planeación Maestra 25

Desarrollo y simulación del Plan Maestro de Producción (MPS).

Lo primero: El tiempo de producción debe ser igual o menor al horizonte de planeación:

Determina cuánto tiempo te demoras elaborando tu producto o prestando el servicio. No importa sobre

en qué entorno de producción trabajes: trabajo para almacenar (MTS, make to stock), armado bajo

pedido (ATO, Assemble to order) o fabricación bajo pedido (Make to order). Más adelante en el post

explicaremos estos conceptos. Cuando sabes el tiempo de elaboración de tu producción o servicio, ya

puedes comprometerte con tus clientes. No puedes elaborar un MPS sin determinar antes cuánto te

demoras haciendo tu producto o servicio. Por ejemplo, supón que hacemos carros para niños, de los que

impulsan ellos mismos con sus pies. El carro consta de 5 componentes. Su tiempo de producción

acumulado es de 6.7 horas.

• 2.5 horas para ensamblar el producto A con los productos B y C.

• 1 hora para ensamblar el componente B con D y E

• 3.2 horas para ensamblar el componente C a partir de F, H y G.

Por lo tanto, no te puedes comprometer con un cliente y planear un MPS si antes no tienes disponibles

al menos 6.7 horas.

Lo segundo, considera definir barreras de tiempo

Una de las entradas de información que se consideran en un MPS es el pronóstico de demanda, y bien

sabes que los pronósticos traen incertidumbre frente a qué tanto será el error de medición en el

pronóstico. ¿Cómo vas a manejar ese error de forma anticipada? Define barreras de tiempo para tu plan

maestro.El uso de barreras de tiempo en un programa maestro depende de la naturaleza del producto y

del sistema de manufactura; si es hecho para almacenar (MTS), bajo pedido (MTO) o ensamblado bajo

pedido (ATO). Considera dos barreras de tiempo:

Barrera de tiempo de demanda: te riges únicamente por las cantidades de pedidos reales de clientes.

Así pues, si colocas una barrera de tiempo para la semana 2, es porque no vas a tener en cuenta la

información de pronósticos que coincide con la semana 1 y 2. En este caso, no vas a programar pedidos

para ser entregados en esta semana, de hecho, lo normal sería que en esta semana te dediques a

cumplir con pedidos pactados tiempo atrás (antes de la semana 1). Esto da origen a un período de

tiempo que se conoce como «congelado«, que es el tiempo en que «no te puedes comprometer»

porque tienes toda tu capacidad trabajando para cumplir al cliente.

Barrera de tiempo de planificación: es el tiempo en el que te permites hacer cambios a tu plan maestro.

Generalmente lo estableces de forma tal que que la barrera esté posterior al tiempo de espera

Estrategias de la Planeación Maestra 26

acumuladode un producto. Aquí perfectamente puedes comenzar a producir con base en tu pronóstico

de demanda también puedes programar pedidos de clientes. Dicho de otra forma, este es un período

«libre«, pues tienes capacidad disponible, así que puedes hacer todas las variaciones en tus productos (si

porejemplo trabajas MTS y MTO, comenzar a trabajar MTO, pues generalmente toma más tiempo) y en

tus planes, a fin de aprovecharla totalmente.

Período de tiempo flexible: Entre ambas barreras se forma un período de tiempo «flexible«. En este

período, tienes un rango de acción moderadamente limitado para responder a los pedidos de los

clientes. En otras palabras, juegas con las fechas y los tiempos de elaboración para responder al cliente.

Por último, el pronóstico de demanda:

A nivel general para elaborar un plan maestro, consideramos tres fuentes de información:

• El inventario

• Los pedidos de los clientes

• Pronóstico de demanda.

Fíjate en los dos últimos. Puede que trabajes solo con los pedidos de los clientes o solo con pronósticos.

También es posible elaborar un MPS teniendo en cuenta ambos.

En organizaciones que fabrican para almacenar (MTS) suelen tener en cuenta las tres entradas de

información. Así pues, suelen considerar un enfoque desagegado en la planeación de su producción.

Por ejemplo, piensa otra vez en la compañía que hace chocolates, en su plan agregado y en su MPS (el

cuadro del mes 1 al mes 3 con las referencias de chocolates). Quédate con estas dos ideas:

• Generalmente los pronósticos de demanda para la planeación agregada, se determinan

por métodos causales como la regresión lineal. En este sentido, el pronóstico de

demanda se hace a largo plazo para familias de producto. Es decir, que planificamos la

Estrategias de la Planeación Maestra 27

demanda de todos nuestros productos de chocolate (barras, cajitas, bolitas, etc) en

función del precio del cacao en el mercado para los próximos 18 meses.

• Por otro lado, los pronósticos de demanda de un programa maestro se hace con

métodos de series de tiempo o de tipo cualitativo. Se trazan a plazos mucho mas cortos,

como meses; y se hace además para productos específicos. Es decir, planificamos la

demanda para barras de chocolate, sólo para 1 de los 18 meses trazados en el Plan

agregado.

• Por último, establecemos las ordenes de producción alineando lo obtenido en

elpronóstico de demanda con los pedidos de los clientes. Aunque repito, no todas las

organizaciones hacen esto, depende mucho de su sistema de manufactura

(MTO, MTS, ATO).

Bibliografias.

Universidad Pablo de Olavide. (2021). Implantación de un sistema de aprovisionamiento automático en

una empresa del sector aeronáutico. Obtenido de

https://biblus.us.es/bibing/proyectos/abreproy/60082/fichero/Cap%C3%ADtulo+4.pdf

Estrategias de la Planeación Maestra 28

Pasquel J.(2008) Programación maestra de la producción (MPS). Obtenido de

https://www.academia.edu/11448509/2_1_Programaci%C3%B3n_maestra_de_la_producci

%C3%B3n_MPS

Heeres A. (2014). Programación maestra de la producción. Obtenido de

https://www.supplychaindataanalytics.com/es/optimizacion-a-traves-de-la-programacion-maestra-de-la-

produccion/

Estrategias de la Planeación Maestra 29

También podría gustarte

- Stock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaDe EverandStock, procesos y dirección de operaciones: Conoce y gestiona tu fábricaCalificación: 4 de 5 estrellas4/5 (3)

- Tarea 2 - Gestión de La Producción 2.Documento18 páginasTarea 2 - Gestión de La Producción 2.DIANA ZAZUETAAún no hay calificaciones

- UF1125 - Técnicas de programación en fabricación mecánicaDe EverandUF1125 - Técnicas de programación en fabricación mecánicaAún no hay calificaciones

- Sistema MRPDocumento25 páginasSistema MRPJhon Serrano100% (2)

- UF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasDe EverandUF1029 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones frigoríficasAún no hay calificaciones

- Los Sistemas MRPDocumento20 páginasLos Sistemas MRPgiseladAún no hay calificaciones

- UF1126 - Control de la producción en fabricación mecánicaDe EverandUF1126 - Control de la producción en fabricación mecánicaAún no hay calificaciones

- Unidad 7 H-CASTRO PDFDocumento88 páginasUnidad 7 H-CASTRO PDFAlejo AguirreAún no hay calificaciones

- Planificación de operaciones de manufactura y serviciosDe EverandPlanificación de operaciones de manufactura y serviciosCalificación: 3 de 5 estrellas3/5 (3)

- 2.3 Planeacion de Requerimiento de Recursos. Cad. de SumDocumento26 páginas2.3 Planeacion de Requerimiento de Recursos. Cad. de SumGerardo Garcia Melchi100% (1)

- Auditoría a los sistemas de información de costos y presupuestosDe EverandAuditoría a los sistemas de información de costos y presupuestosAún no hay calificaciones

- Planeamiento y Requerimiento de Insumos MRPDocumento12 páginasPlaneamiento y Requerimiento de Insumos MRPJohn Paul Fuentes ToneAún no hay calificaciones

- Planificacion de Las Necesidades MaterialesDocumento18 páginasPlanificacion de Las Necesidades MaterialesPepiu VicaAún no hay calificaciones

- Unidad 1 Gestion de La Produccion 2Documento13 páginasUnidad 1 Gestion de La Produccion 2monserratAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento25 páginasPlaneación de Requerimientos de MaterialesanaAún no hay calificaciones

- Objetivos Del MRPDocumento12 páginasObjetivos Del MRPAdam FoxAún no hay calificaciones

- MRP (Presentación)Documento11 páginasMRP (Presentación)Omar GonzálezAún no hay calificaciones

- Planeación de Requerimiento de Los Materiales. ADMINISTRACIÓN DE OPERACIONES IIDocumento16 páginasPlaneación de Requerimiento de Los Materiales. ADMINISTRACIÓN DE OPERACIONES IIZULEM GUTIERREZAún no hay calificaciones

- MRPDocumento28 páginasMRPMerelyn RamirezAún no hay calificaciones

- Explosion de Materiales MRPDocumento17 páginasExplosion de Materiales MRPKarenMichelleGibbsAún no hay calificaciones

- MRPDocumento38 páginasMRPFrancisco Hernadez Cortez100% (1)

- Unidad V - Planeacion - Req de Materiales - MRP - MDocumento10 páginasUnidad V - Planeacion - Req de Materiales - MRP - MRoberto ReyesAún no hay calificaciones

- MRP - Planeación de Requerimento de Materiales - GeoDocumento46 páginasMRP - Planeación de Requerimento de Materiales - GeoDaniela AcostaAún no hay calificaciones

- Trabajo de Investigacion Unidad 3Documento23 páginasTrabajo de Investigacion Unidad 3Fer Fabian MartinezAún no hay calificaciones

- Conceptos Basico Del MRPDocumento14 páginasConceptos Basico Del MRPvillawi80% (5)

- MRP PDFDocumento10 páginasMRP PDFmig88tkAún no hay calificaciones

- Jazmín Mateo - Planeación de Requerimientos de Materiales MRPDocumento7 páginasJazmín Mateo - Planeación de Requerimientos de Materiales MRPDavis AlavaAún no hay calificaciones

- Clase InventariosDocumento6 páginasClase InventariosVictoria FrutosAún no hay calificaciones

- Capitulo 9. Demanda Dependiente y MRPDocumento34 páginasCapitulo 9. Demanda Dependiente y MRPDany CalderonAún no hay calificaciones

- Analisis MRP - LOGISTICADocumento5 páginasAnalisis MRP - LOGISTICAmanuel martinezAún no hay calificaciones

- Unidad II Planeación de Los Requerimientos de MaterialesDocumento6 páginasUnidad II Planeación de Los Requerimientos de MaterialesVaLe ReynosoAún no hay calificaciones

- Tema 4 Planeacion de Requerimientos de MaterialesDocumento18 páginasTema 4 Planeacion de Requerimientos de MaterialesMiroslava CardenasAún no hay calificaciones

- Conceptos Basico Del MRPDocumento14 páginasConceptos Basico Del MRPJesus PeraltaAún no hay calificaciones

- Modelo MRPDocumento7 páginasModelo MRPAlejandraAún no hay calificaciones

- MPR1 y MPR2Documento2 páginasMPR1 y MPR2Xavi Garcia DuranAún no hay calificaciones

- Laboratorio 2 MRP 1-2020Documento12 páginasLaboratorio 2 MRP 1-2020Soliz Diaz Jhonnatan DavidAún no hay calificaciones

- Planificacion MRPDocumento29 páginasPlanificacion MRPMARTIN MANUEL ALTAMIRANO CAMPOSAún no hay calificaciones

- Implementacion MRPDocumento5 páginasImplementacion MRPJuan AguilarAún no hay calificaciones

- Planeacion de Requerimientos de MaterialDocumento12 páginasPlaneacion de Requerimientos de Materialjose ruizAún no hay calificaciones

- Planificación de Materiales de Requerimientos (MRP)Documento23 páginasPlanificación de Materiales de Requerimientos (MRP)PAULINA TORRES RODRIGUEZAún no hay calificaciones

- Costoss II MRODocumento8 páginasCostoss II MROGinaAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento20 páginasPlaneación de Requerimientos de Materialescharly rmAún no hay calificaciones

- Antecedentes y Conceptos de Planeacion de RequerimientosDocumento8 páginasAntecedentes y Conceptos de Planeacion de RequerimientosSuceth RodriguezAún no hay calificaciones

- MRP IDocumento22 páginasMRP INelson MenesesAún no hay calificaciones

- Pract. Princ. Planeacion de Requerimiento de MaterialesDocumento37 páginasPract. Princ. Planeacion de Requerimiento de MaterialesOrlando HG100% (1)

- Lester Alvarado - 200513611 - Investigacion No. 1Documento7 páginasLester Alvarado - 200513611 - Investigacion No. 1Lex AlvaradoAún no hay calificaciones

- Guia MRP Ver3.11Documento20 páginasGuia MRP Ver3.11Josue LeonAún no hay calificaciones

- MRPDocumento7 páginasMRPMIREYA PEREZ POTENCIANOAún no hay calificaciones

- Tarea 2 - Tercer ParcialDocumento6 páginasTarea 2 - Tercer ParcialGénesis MolinaAún no hay calificaciones

- Requerimiento de La ProduccionDocumento13 páginasRequerimiento de La Produccionpricilla chavez le-bertAún no hay calificaciones

- Planeación de Requerimientos de MaterialesDocumento10 páginasPlaneación de Requerimientos de MaterialesAlvaro HernandezAún no hay calificaciones

- Informe Ejecutivo Administración, Planificación y Programa Maestro orDocumento3 páginasInforme Ejecutivo Administración, Planificación y Programa Maestro orleidyAún no hay calificaciones

- Guia de Aprendizaje MRP Y DISEÑO DE ALMACENDocumento27 páginasGuia de Aprendizaje MRP Y DISEÑO DE ALMACENCarlos GomezAún no hay calificaciones

- 4.9 Planeacion de Requerimientos de MaterialesDocumento3 páginas4.9 Planeacion de Requerimientos de MaterialesLeonardo CastañonAún no hay calificaciones

- Grupo 3 - (Documento) El Planeamiento de Los Requerimientos de Los Materiales-Mrp-El Flujo de Los Materiales Produccion Pull VS PushDocumento15 páginasGrupo 3 - (Documento) El Planeamiento de Los Requerimientos de Los Materiales-Mrp-El Flujo de Los Materiales Produccion Pull VS PushSergio GutierrezAún no hay calificaciones

- Planificacion de Requerimiento de Materiales y Gestion de Almacenamiento. Final 1Documento21 páginasPlanificacion de Requerimiento de Materiales y Gestion de Almacenamiento. Final 1JairArmandoGomezPerezAún no hay calificaciones

- Estructura y Funcion Del MRPDocumento15 páginasEstructura y Funcion Del MRPFaustino0% (1)

- Planeacion de La ProduccionDocumento10 páginasPlaneacion de La ProduccionJessica Alejandra Ruíz NeriAún no hay calificaciones

- 2 - Estrategias de AprovisionamientoDocumento154 páginas2 - Estrategias de AprovisionamientodavisAún no hay calificaciones

- 2 Planeación de Los Requerimientos de Materiales (MRP)Documento89 páginas2 Planeación de Los Requerimientos de Materiales (MRP)Jose PachecoAún no hay calificaciones

- Carpeta de Evidencia - IntegradoraDocumento77 páginasCarpeta de Evidencia - IntegradoraBarahona Garza Laidy WendolineAún no hay calificaciones

- Act1 - Fuerza ElectroestaticaDocumento6 páginasAct1 - Fuerza ElectroestaticaBarahona Garza Laidy WendolineAún no hay calificaciones

- Cuestionario 1Documento21 páginasCuestionario 1Barahona Garza Laidy WendolineAún no hay calificaciones

- Soriana 1 PDFDocumento3 páginasSoriana 1 PDFBarahona Garza Laidy WendolineAún no hay calificaciones

- Wa0034.Documento1 páginaWa0034.Barahona Garza Laidy WendolineAún no hay calificaciones

- Act1 - Fuerza ElectroestaticaDocumento6 páginasAct1 - Fuerza ElectroestaticaBarahona Garza Laidy WendolineAún no hay calificaciones

- Clasifi OrgaDocumento12 páginasClasifi OrgaBarahona Garza Laidy WendolineAún no hay calificaciones

- ConsentimientoDocumento1 páginaConsentimientoBarahona Garza Laidy WendolineAún no hay calificaciones

- Relación Entre El Uso de Los Organizadores GráficosDocumento4 páginasRelación Entre El Uso de Los Organizadores GráficosBarahona Garza Laidy WendolineAún no hay calificaciones

- Proyecto Final de Cuatri Sugerencias de CambiosDocumento15 páginasProyecto Final de Cuatri Sugerencias de CambiosBarahona Garza Laidy WendolineAún no hay calificaciones

- Exposicion de ExpresionDocumento13 páginasExposicion de ExpresionBarahona Garza Laidy WendolineAún no hay calificaciones

- Propuesta de Una Residencia Con ENERGÍA FotovoltaicaDocumento23 páginasPropuesta de Una Residencia Con ENERGÍA FotovoltaicaBarahona Garza Laidy WendolineAún no hay calificaciones

- Interes CompuestoDocumento22 páginasInteres CompuestoAlan RiosAún no hay calificaciones

- Evidencia 11. Banano Diagn Stico Del MacroentornoDocumento12 páginasEvidencia 11. Banano Diagn Stico Del MacroentornoMichelle EspinozaAún no hay calificaciones

- Maricelys Rosario Soto - Tarea 7.2 SOSC-1010-3044ONLDocumento10 páginasMaricelys Rosario Soto - Tarea 7.2 SOSC-1010-3044ONLMaricelys RosarioAún no hay calificaciones

- Compendio Test EnrutDocumento85 páginasCompendio Test EnrutWILSON DANIEL SANTANA CASQUETEAún no hay calificaciones

- Carga All MCPPDocumento22 páginasCarga All MCPPRonald Tarrillo HuamanAún no hay calificaciones

- Taller7 Samba Jhonatan CutivaDocumento13 páginasTaller7 Samba Jhonatan CutivaFernando RojasAún no hay calificaciones

- Ley 28294, Ley Que Crea El Sistema Nacional Integrado de Catastro y Su Vinculacion Con El Registro de PrediosDocumento8 páginasLey 28294, Ley Que Crea El Sistema Nacional Integrado de Catastro y Su Vinculacion Con El Registro de Prediosequipotorres0% (1)

- Mazda cx9Documento2 páginasMazda cx9muegano4Aún no hay calificaciones

- Metodo de Los Dos VatimetrosDocumento12 páginasMetodo de Los Dos VatimetrosNelly HerreraAún no hay calificaciones

- Energia Libre PDFDocumento90 páginasEnergia Libre PDFmadeheis100% (2)

- 3 Politica AnticorrupciónDocumento5 páginas3 Politica AnticorrupciónOmar Ricardo Rocha CdlmAún no hay calificaciones

- Planilla Entrega de Recordatorios-Bogvymabbott20Documento1 páginaPlanilla Entrega de Recordatorios-Bogvymabbott20WILMER ALEXANDER BERNAL MURCIAAún no hay calificaciones

- Caracteristica de Cafe CuscatlecoDocumento2 páginasCaracteristica de Cafe CuscatlecoJosé Ramos0% (1)

- Silabus Recursos Hidraulicos Fiorella PDFDocumento5 páginasSilabus Recursos Hidraulicos Fiorella PDFGiamfranco Chavez SifuentesAún no hay calificaciones

- Operación Economica de Sistema de PotenciaDocumento8 páginasOperación Economica de Sistema de Potenciaadrian garciaAún no hay calificaciones

- Raa 921Documento100 páginasRaa 921Sebastian ArdilesAún no hay calificaciones

- PrintDocumento90 páginasPrintNetaxion CelularAún no hay calificaciones

- ADMIN 04 Procesador TextosDocumento28 páginasADMIN 04 Procesador TextosAntoito22Aún no hay calificaciones

- Taller 1Documento5 páginasTaller 1Paula Andrea Polo PosadaAún no hay calificaciones

- Módulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónDocumento4 páginasMódulo 8 Obligaciones Fiscales Unidad 2 Relación Jurídico-Tributaria Sesión 4 Sujetos de La RelaciónFloredyh SerratoAún no hay calificaciones

- Edificios Con Buena EstructuraDocumento1 páginaEdificios Con Buena EstructuraChiara RojasAún no hay calificaciones

- HOJA DE VIDA 2017 CarolinitaDocumento4 páginasHOJA DE VIDA 2017 CarolinitaMarina FlorezAún no hay calificaciones

- CasaciónDocumento6 páginasCasaciónCarlos Quispe Casquero100% (1)

- FluoritaDocumento6 páginasFluoritaYuri YRAún no hay calificaciones

- IzliaFlorentino Tarea3 61611575Documento9 páginasIzliaFlorentino Tarea3 61611575Maliru Florentino100% (2)

- Tren Rodante 206Documento70 páginasTren Rodante 206Pablo DanielAún no hay calificaciones

- PAEP Ingeniería de Mantenimiento y ConfiabilidadDocumento22 páginasPAEP Ingeniería de Mantenimiento y ConfiabilidadDarwin UribeAún no hay calificaciones

- Dirigir Las TI Como Un NegocioDocumento22 páginasDirigir Las TI Como Un NegociojiortolaAún no hay calificaciones

- Iso 45001 - Sesion 02Documento23 páginasIso 45001 - Sesion 02Deyvi pedro unsihuay CastañedaAún no hay calificaciones

- Gestion - Talento - Seleccion de PersonalDocumento15 páginasGestion - Talento - Seleccion de PersonalRosario RiosAún no hay calificaciones

- Los secretos de la mente millonaria: Cómo dominar el juego interior de la riquezaDe EverandLos secretos de la mente millonaria: Cómo dominar el juego interior de la riquezaCalificación: 4.5 de 5 estrellas4.5/5 (814)

- Responsabilidad social empresarial: Un desafío corporativoDe EverandResponsabilidad social empresarial: Un desafío corporativoAún no hay calificaciones

- Toma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasDe EverandToma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasAún no hay calificaciones

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- 51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoDe Everand51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoCalificación: 5 de 5 estrellas5/5 (4)

- Scaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoDe EverandScaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- El cliente es basura: Neuromarketing & Branding psicológicoDe EverandEl cliente es basura: Neuromarketing & Branding psicológicoAún no hay calificaciones

- Contabilidad financiera para contaduría y administraciónDe EverandContabilidad financiera para contaduría y administraciónCalificación: 4 de 5 estrellas4/5 (6)

- El Capital: Biblioteca de Grandes EscritoresDe EverandEl Capital: Biblioteca de Grandes EscritoresCalificación: 5 de 5 estrellas5/5 (5)

- Cómo Invertir En El Mercado De Valores Para PrincipiantesDe EverandCómo Invertir En El Mercado De Valores Para PrincipiantesCalificación: 4 de 5 estrellas4/5 (22)

- Marketing gastronómico: La diferencia entre triunfar y fracasarDe EverandMarketing gastronómico: La diferencia entre triunfar y fracasarCalificación: 5 de 5 estrellas5/5 (2)

- Gerencia financiera basada en valor: Hacia un proceso sistemático para la toma de decisiones financierasDe EverandGerencia financiera basada en valor: Hacia un proceso sistemático para la toma de decisiones financierasAún no hay calificaciones

- Matemáticas Financieras, 2a. Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraDe EverandMatemáticas Financieras, 2a. Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraCalificación: 5 de 5 estrellas5/5 (1)

- El análisis DAFO: Los secretos para fortalecer su negocioDe EverandEl análisis DAFO: Los secretos para fortalecer su negocioCalificación: 4 de 5 estrellas4/5 (18)

- Planeación y gestión estratégica de las organizaciones: conceptos, métodos y casos de aplicaciónDe EverandPlaneación y gestión estratégica de las organizaciones: conceptos, métodos y casos de aplicaciónCalificación: 4.5 de 5 estrellas4.5/5 (11)

- El mundo sin trabajo: Pensando con Zygmunt BaumanDe EverandEl mundo sin trabajo: Pensando con Zygmunt BaumanCalificación: 4.5 de 5 estrellas4.5/5 (3)

- GuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaDe EverandGuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaAún no hay calificaciones

- La cultura organizacional y su impacto en la gestión empresarial: Un acercamiento a tres compañías peruanasDe EverandLa cultura organizacional y su impacto en la gestión empresarial: Un acercamiento a tres compañías peruanasCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Mejoramiento continuo de procesos: Aspectos ConceptualesDe EverandMejoramiento continuo de procesos: Aspectos ConceptualesCalificación: 5 de 5 estrellas5/5 (1)

- Control interno y sistema de gestión de calidad: Guía para su implantación en empresas públicas y privadas. 3ª ediciónDe EverandControl interno y sistema de gestión de calidad: Guía para su implantación en empresas públicas y privadas. 3ª ediciónCalificación: 4.5 de 5 estrellas4.5/5 (8)

- Decrecimiento: Vocabulario para una nueva eraDe EverandDecrecimiento: Vocabulario para una nueva eraCalificación: 5 de 5 estrellas5/5 (1)