Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cuadro Sinoptico

Cargado por

laura prietoo0 calificaciones0% encontró este documento útil (0 votos)

7 vistas1 páginaEl documento describe el sistema de mantenimiento productivo total (TPM), definido originalmente en 1971 para maximizar la eficiencia del equipo a lo largo de su vida útil. TPM involucra a todos los departamentos para crear un sistema cooperativo que mejore la productividad en 1.5 a 2 veces y reduzca los defectos en 10 a 100 veces a través de la motivación de pequeños grupos. Se implementa en 4 fases y se mide la eficacia a través de la disponibilidad, desempeño y calidad del equipo.

Descripción original:

apuntes

Título original

CUADRO SINOPTICO

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoEl documento describe el sistema de mantenimiento productivo total (TPM), definido originalmente en 1971 para maximizar la eficiencia del equipo a lo largo de su vida útil. TPM involucra a todos los departamentos para crear un sistema cooperativo que mejore la productividad en 1.5 a 2 veces y reduzca los defectos en 10 a 100 veces a través de la motivación de pequeños grupos. Se implementa en 4 fases y se mide la eficacia a través de la disponibilidad, desempeño y calidad del equipo.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

7 vistas1 páginaCuadro Sinoptico

Cargado por

laura prietooEl documento describe el sistema de mantenimiento productivo total (TPM), definido originalmente en 1971 para maximizar la eficiencia del equipo a lo largo de su vida útil. TPM involucra a todos los departamentos para crear un sistema cooperativo que mejore la productividad en 1.5 a 2 veces y reduzca los defectos en 10 a 100 veces a través de la motivación de pequeños grupos. Se implementa en 4 fases y se mide la eficacia a través de la disponibilidad, desempeño y calidad del equipo.

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 1

Maximizar la eficacia del equipo.

TPM Fue definido en 1971 por

el japan institute of plant Sistema de mantenimiento productivo

engineers. para toda la vida del equipo.

TPM Se orienta a crear un sistema Involucrar todos los departamentos.

INTRODUCCION

cooperativo que maximiza la eficiencia

de todo el sistema productivo, incluye Promover el TPM a través de motivación con

las siguientes metas: actividades autónomas de pequeños grupos.

Mejorar la productividad de 1.5 a 2 veces.

En una implementación Paradas de equipo por debajo del 3%

promedio de TPM (3 a 4

RESULTADOS años) pueden esperarse los Reducción de defectos de proceso de 10 0 1

siguientes resultados.

Control de las operaciones.

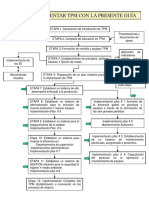

Fase 1: preparación

Las actividades TPM se

INPLEMENTACION Fase 2: introducción

desarrollan a través de 4

fases: Fase 3: implantación

Fase 4. Consolidación-continuidad.

TPM Disponibilidad: se mejora eliminando las

averías, ajuste por arranque y las detenciones.

La eficacia puede ser medida=

tasa de disponibilidad x tasa Desempeño: se mejora eliminando las pérdidas

EFICACIA

de desempeño x tasa de de velocidad y los paros menores.

calidad.

Calidad: Se mejora eliminando los defectos en el

proceso y los reprocesos.

Mantenimiento autónomo - planificado,

mejora enfocado, educación y

Una implementación exitosa de entrenamiento.

TPM requiere el apoyo de 8 pilares

PILARES como soporte a la estructura.

Control inicial de equipos y productos,

Estos son:

mantenimiento de la calidad, seguridad y

medio ambiente, gestión administrativa.

1. Evaluar el equipo y comprender las

condiciones actuales.

2. Restaurar el deterioro y corregir debilidades.

El propósito de este pilar es

alcanzar gradualmente cero 3. Sistema de información.

MANTENIMIENTO

4. Sistema de mantenimiento periódico o

PLANEADO fallas, los 6 pasos de este

preventivo

pilar son:

5. Sistema de mantenimiento predictivo.

6.Evaluar la gestión.

También podría gustarte

- Manual de TPM Cetys - JVODocumento93 páginasManual de TPM Cetys - JVOAndy AcostaAún no hay calificaciones

- Tabla Comparativa TPM Vs RCMDocumento2 páginasTabla Comparativa TPM Vs RCMSergio Lazarte Mercado100% (2)

- TPM - Implantacion y GestionDocumento47 páginasTPM - Implantacion y GestionSergie Stark Romero Luis100% (1)

- Sistema de Juego-Fundamentos Del 4-4-2Documento4 páginasSistema de Juego-Fundamentos Del 4-4-2Thyago MarcolinoAún no hay calificaciones

- UF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosDe EverandUF1444 - Organización de las intervenciones necesarias para el mantenimiento de las instalaciones eléctricas en el entorno de edificiosAún no hay calificaciones

- TPM Mantenimiento Productivo TotalDocumento1 páginaTPM Mantenimiento Productivo Totaljimmy062650% (4)

- TPM (Mantenimiento Productivo Total) : I. ResumenDocumento8 páginasTPM (Mantenimiento Productivo Total) : I. ResumenCarlosYairAún no hay calificaciones

- 4.1. PR - Plan Maestro de Implementación de TPM en Una OrganizaciónDocumento89 páginas4.1. PR - Plan Maestro de Implementación de TPM en Una OrganizaciónDaniel ChangAún no hay calificaciones

- UF0163 - Mantenimiento básico de instalacionesDe EverandUF0163 - Mantenimiento básico de instalacionesAún no hay calificaciones

- PSP-Lección 18.2 - Mantenimiento Productivo Total TPMDocumento24 páginasPSP-Lección 18.2 - Mantenimiento Productivo Total TPMmilton ochoaAún no hay calificaciones

- Principios Fundamentales Del Derecho de TrabajoDocumento12 páginasPrincipios Fundamentales Del Derecho de TrabajoAnonymous f0W9crz6u100% (1)

- Areas Coralinas de ColombiaDocumento178 páginasAreas Coralinas de ColombiaGefry Andres Castro JimenezAún no hay calificaciones

- Semana 3 - TPMDocumento43 páginasSemana 3 - TPMeduardo quispeAún no hay calificaciones

- Esquema ImplementacionDocumento1 páginaEsquema ImplementacionFernando RomeroAún no hay calificaciones

- Triptico TPMDocumento2 páginasTriptico TPMivan holguinAún no hay calificaciones

- Sesión 19Documento47 páginasSesión 19Alexander RamosAún no hay calificaciones

- TPM en Un Entorno Lean Management: Expositor: Jorge Ortiz PorrasDocumento22 páginasTPM en Un Entorno Lean Management: Expositor: Jorge Ortiz PorrasAlexander Jesus Landa CcatamayoAún no hay calificaciones

- SENADocumento2 páginasSENASofía Azucena Ramírez AmadorAún no hay calificaciones

- Fisiologia HematicaDocumento57 páginasFisiologia HematicaJesus Enrique Z'uNamyAún no hay calificaciones

- Introducción TPM PDFDocumento22 páginasIntroducción TPM PDFRafa CarmonaAún no hay calificaciones

- TPMDocumento1 páginaTPMJose Luis Flores100% (1)

- Mantenimiento Productivo Total: Camila Alexandra DamiánDocumento23 páginasMantenimiento Productivo Total: Camila Alexandra DamiánCamila DamiánAún no hay calificaciones

- Triptico TPMDocumento3 páginasTriptico TPMManuel Martínez EscobarAún no hay calificaciones

- Elegant Industrial Designer Portfolio - by SlidesgoDocumento20 páginasElegant Industrial Designer Portfolio - by SlidesgoALBERTOAún no hay calificaciones

- Ingenieria Industrial en Sistema: Mantenimiento Productivo Total (TPM)Documento37 páginasIngenieria Industrial en Sistema: Mantenimiento Productivo Total (TPM)Marcos HernandezAún no hay calificaciones

- Implantacion de Un Programa TPMDocumento30 páginasImplantacion de Un Programa TPMJosue HuacauseAún no hay calificaciones

- ML Leandro TPMDocumento3 páginasML Leandro TPMJuan OrregoAún no hay calificaciones

- TPM Total Productive Maintenance - EXPOSICIÓNDocumento13 páginasTPM Total Productive Maintenance - EXPOSICIÓNLenin CastañedaAún no hay calificaciones

- Triptico TPMDocumento2 páginasTriptico TPMivan holguinAún no hay calificaciones

- Mantenimiento Productivo Total (TPM)Documento14 páginasMantenimiento Productivo Total (TPM)Humberto LopezAún no hay calificaciones

- TPM - Mantenimiento Productivo Total: Mag. Jorge Baños MDocumento76 páginasTPM - Mantenimiento Productivo Total: Mag. Jorge Baños MErick william lapa sarmientoAún no hay calificaciones

- Capitulo I - IpemanDocumento37 páginasCapitulo I - IpemanHerbert YutoAún no hay calificaciones

- Producción Esbelta Sem 05 - 2022Documento21 páginasProducción Esbelta Sem 05 - 2022María Fernanda Quispe100% (1)

- 3er Parcial MetodologiaDocumento77 páginas3er Parcial Metodologiajose piñasAún no hay calificaciones

- TPM 4-6-2022Documento11 páginasTPM 4-6-2022carlosfg17Aún no hay calificaciones

- Flujo Continuo TPMDocumento9 páginasFlujo Continuo TPMsebastián droguettAún no hay calificaciones

- U3-Mantenimiento Productivo Total (TPM)Documento18 páginasU3-Mantenimiento Productivo Total (TPM)Gilberto SilvaAún no hay calificaciones

- JULIO CARVAJAL 2 AporteTPM GestionActivosDocumento93 páginasJULIO CARVAJAL 2 AporteTPM GestionActivosJuan Jose Bermudez SilvaAún no hay calificaciones

- Sesión 09Documento51 páginasSesión 09Alexia BustamanteAún no hay calificaciones

- Exposicion Gerencia de ProduccionDocumento15 páginasExposicion Gerencia de ProduccionRosma MendozaAún no hay calificaciones

- 2018-II IMySI-Semana 5 Unidad 5-TPMDocumento65 páginas2018-II IMySI-Semana 5 Unidad 5-TPMalonsito6031Aún no hay calificaciones

- Unidad III TTPMRCMDocumento7 páginasUnidad III TTPMRCMHéctor M. GonzálezAún no hay calificaciones

- Actividad 7 - Martínez Betanzos Yareth Sofía PDFDocumento13 páginasActividad 7 - Martínez Betanzos Yareth Sofía PDFYareth Sofia Martinez BetanzosAún no hay calificaciones

- Mantenimiento Industrial-Primera EntregaDocumento4 páginasMantenimiento Industrial-Primera Entregatiaret yasminAún no hay calificaciones

- Presentación1 TPM (Autoguardado)Documento58 páginasPresentación1 TPM (Autoguardado)Bruno GonzalesAún no hay calificaciones

- Mantenimiento AutonomoDocumento4 páginasMantenimiento AutonomoCristian100% (1)

- GM 05 - TPMDocumento13 páginasGM 05 - TPMFrank AmayaAún no hay calificaciones

- SEMINARIO TPM CorDocumento61 páginasSEMINARIO TPM CorJose Alejandro RamirezAún no hay calificaciones

- Los Ocho Pilares Del TPMDocumento1 páginaLos Ocho Pilares Del TPMCarlos Castillo AguilarAún no hay calificaciones

- Expocicón Del TPMDocumento19 páginasExpocicón Del TPMKaren SalmonAún no hay calificaciones

- Mantenimiento Productivo Total TPM, Produccion Equilibrada yDocumento45 páginasMantenimiento Productivo Total TPM, Produccion Equilibrada yAnonymous NWe9naDAún no hay calificaciones

- Los 8 Pilares Del TPMDocumento17 páginasLos 8 Pilares Del TPMUriel Chavez100% (1)

- Mantenimiento Productivo Total.Documento21 páginasMantenimiento Productivo Total.garciabautistaalberto116Aún no hay calificaciones

- Mantenimiento Productivo TotalDocumento39 páginasMantenimiento Productivo TotalSALOMON TORRES CARREONAún no hay calificaciones

- Exposicion Tupac Amaru Mantenimiento ELSEDocumento46 páginasExposicion Tupac Amaru Mantenimiento ELSEelmer0% (1)

- Sesión01 PETDocumento53 páginasSesión01 PETPol Peña QuispeAún no hay calificaciones

- GM 6Documento43 páginasGM 6Freddy flavio Sucuytana cosiAún no hay calificaciones

- Introducción Al Mantenimiento Productivo TotalDocumento26 páginasIntroducción Al Mantenimiento Productivo TotalJeisson AlfonsoAún no hay calificaciones

- TR1 Mantenimiento PDFDocumento9 páginasTR1 Mantenimiento PDFStacy MatiasAún no hay calificaciones

- TPMDocumento24 páginasTPMFernando SeguraAún no hay calificaciones

- Entrega 4Documento8 páginasEntrega 4Dayana ManjarresAún no hay calificaciones

- Upc TPMDocumento22 páginasUpc TPMRomi RiveraAún no hay calificaciones

- Trabajo TPMDocumento6 páginasTrabajo TPMELIAS ZUNIGA TACACAún no hay calificaciones

- Ingenieria Industrial en Sistema: Mantenimiento Productivo Total (TPM)Documento14 páginasIngenieria Industrial en Sistema: Mantenimiento Productivo Total (TPM)Marcos HernandezAún no hay calificaciones

- Articulo de TPM ImplementacionDocumento5 páginasArticulo de TPM ImplementacionGiancarloAún no hay calificaciones

- UbicacionDocumento125 páginasUbicacionlaura prietooAún no hay calificaciones

- Caso 1 - Reconocimiento de La Normatividad en General y FarmacéuticaDocumento6 páginasCaso 1 - Reconocimiento de La Normatividad en General y Farmacéuticalaura prietooAún no hay calificaciones

- Actividad - Política EconómicaDocumento9 páginasActividad - Política Económicalaura prietooAún no hay calificaciones

- Videos Segundo Corte 2021Documento41 páginasVideos Segundo Corte 2021laura prietooAún no hay calificaciones

- Guia de Actividades y Rúbrica de Evaluación Unidad 1 - Fase 2 - Ciclo de Mejora Continuo en Regencia de FarmaciaDocumento11 páginasGuia de Actividades y Rúbrica de Evaluación Unidad 1 - Fase 2 - Ciclo de Mejora Continuo en Regencia de Farmacialaura prietooAún no hay calificaciones

- Ejercicios A Resolver Pilotes 2020Documento5 páginasEjercicios A Resolver Pilotes 2020Leslie PonceAún no hay calificaciones

- Plan de Gobierno Final 14062022Documento106 páginasPlan de Gobierno Final 14062022Copernico MOAún no hay calificaciones

- Educacion Iglesia PequeñaDocumento17 páginasEducacion Iglesia PequeñaGuillermo Valdés E.Aún no hay calificaciones

- Doctrinas Éticas, NormativasDocumento10 páginasDoctrinas Éticas, NormativasEloy BellidoAún no hay calificaciones

- (Estado Situacional de Denuncias Bach. Monica Linares) - (2019-2020)Documento1 página(Estado Situacional de Denuncias Bach. Monica Linares) - (2019-2020)Sara QuirozAún no hay calificaciones

- Informe 10. Fisiologia de La Sangre.Documento9 páginasInforme 10. Fisiologia de La Sangre.Yuliana Castro HernándezAún no hay calificaciones

- Pollos OrgánicosDocumento33 páginasPollos OrgánicosRicardo Pinedo EscalanteAún no hay calificaciones

- Descripción y Analisis de CargosDocumento3 páginasDescripción y Analisis de CargosGrecia Liseth Alvarado Ojeda0% (1)

- Anexo 01 - Detalle de Refuerzos - ArquitecturaDocumento1 páginaAnexo 01 - Detalle de Refuerzos - ArquitecturaCesar Humberto Silupu MasiasAún no hay calificaciones

- Reglamento de SumoDocumento6 páginasReglamento de SumoJuan GomezAún no hay calificaciones

- EPISTEMOLOGIADocumento5 páginasEPISTEMOLOGIAJulia MoiguerAún no hay calificaciones

- FICHA TECNICA - TEREX T340-1 XL - Con AnexoDocumento2 páginasFICHA TECNICA - TEREX T340-1 XL - Con AnexoEdgar PeregrinaAún no hay calificaciones

- 2012 - Magerit - v3 - Libro2 - Catálogo de Elementos - Es - NIPO - 630-12-171-8Documento75 páginas2012 - Magerit - v3 - Libro2 - Catálogo de Elementos - Es - NIPO - 630-12-171-8AngelRodriguezAún no hay calificaciones

- Derecho Procesal AdministrativoDocumento74 páginasDerecho Procesal AdministrativoSalome Zuleta TamayoAún no hay calificaciones

- CV Luis CifuentesDocumento2 páginasCV Luis CifuentesLuis Nicolas CifuentesAún no hay calificaciones

- Hipótesis Subyacentes de La Teoría KeynesianaDocumento3 páginasHipótesis Subyacentes de La Teoría KeynesianaChristian AndradeAún no hay calificaciones

- El Derecho RomanoDocumento2 páginasEl Derecho RomanoDIRECCIÓN JURÍDICAAún no hay calificaciones

- Comercio Electronio OLGADocumento5 páginasComercio Electronio OLGAXxMisterxAún no hay calificaciones

- Trabajo de MercadoDocumento18 páginasTrabajo de Mercadojose linares bailonAún no hay calificaciones

- Tema 8 en AdelanteDocumento88 páginasTema 8 en Adelantepaolita90Aún no hay calificaciones

- Inv - Operaciones.clase Numero 1Documento4 páginasInv - Operaciones.clase Numero 1Adolfo Rangel MihajlowAún no hay calificaciones

- S02.s1-Material-Formato PersonalizadoDocumento33 páginasS02.s1-Material-Formato PersonalizadoElena Isabel RiveraAún no hay calificaciones

- B944 Cuestionario Nordico de KUORINKADocumento4 páginasB944 Cuestionario Nordico de KUORINKAgoodgudpapichaAún no hay calificaciones

- Proyecto Gestion Empresarial 5.11Documento14 páginasProyecto Gestion Empresarial 5.11Yess RojasAún no hay calificaciones

- S08.s1 Material-Asignación de Cargas-Método de Johnson-Desarrollado en Clase ZoomDocumento17 páginasS08.s1 Material-Asignación de Cargas-Método de Johnson-Desarrollado en Clase ZoomLucero LuAún no hay calificaciones