Documentos de Académico

Documentos de Profesional

Documentos de Cultura

G0025-1 (Ayuda Al Diagnostico en El Circuito de GO Premium Dxi7 y Midlum Dxi)

Cargado por

PABLO LUIS ERRAMUSPETítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

G0025-1 (Ayuda Al Diagnostico en El Circuito de GO Premium Dxi7 y Midlum Dxi)

Cargado por

PABLO LUIS ERRAMUSPECopyright:

Formatos disponibles

NOTA TÉCNICA

DIAGNÓSTICO Grupo 20000

Fecha 07-2008

Direction Customer Technical Support ES Número G0025/1

Documento exclusivamente reservado a la red de RENAULT TRUCKS.

No debe ser comunicado a terceros sin la autorización escrita de RENAULT TRUCKS.

PREMIUM DXi 7

MIDLUM DXi 5 Y DXi 7

MOTOR

Afecta : Taller – Recepción – Almacén

I – OBJETO : AYUDA AL DIAGNÓSTICO EN EL CIRCUITO DE GASOIL

Procedimiento a aplicar para toda búsqueda de avería en el sistema de alimentación de carburante de los

motores DXi 5 y 7 antes de llamar a la Techline.

POSIBLES EFECTOS CLIENTES:

– Dificultad en el arranque.

– Calado del motor.

– Limitación del motor a 1.500 r.p.m. (modo degradado).

– Encendido del testigo de inyección.

ÍNDICE

II – ESQUEMA DE PRINCIPIO DEL CIRCUITO DE CARBURANTE.................................................2

III – UTILLAJE ...........................................................................................................................................3

IV – CONTROLES PREVIOS.....................................................................................................................3

V – IDENTIFICACIÓN DE LOS DEFECTOS..........................................................................................4

VI – CONTROL DEL CIRCUITO BAJA PRESIÓN..................................................................................4

VI – 1. El valor dado por el captador es diferente del dado por la prueba ............................................4

VI – 2. Los valores son idénticos e inferiores a los de referencia (párrafo VII)....................................4

VI – 3. Los valores son idénticos y conformes a los de referencia........................................................5

VII – CONTROL DEL CIRCUITO ALTA PRESIÓN .................................................................................6

VII – 1. Control del captador de presión.................................................................................................6

VII – 2. Control de los inyectores ...........................................................................................................6

VII – 3. Control de las bombas y de su accionamiento...........................................................................7

VIII – VALORES DE CONTROL...............................................................................................................8

ANEXO 1 CHECK LIST DE CONTROL .................................................................................................................. 9

© RENAULT TRUCKS – 2008 1/9 G0025-1

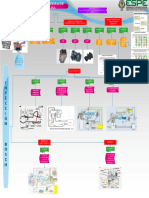

II – ESQUEMA DE PRINCIPIO DEL CIRCUITO DE CARBURANTE

Baja presión Alta presión

7 8 15

16

4 9 14

17

5 6

10

13

11

12

3

1. Depósito

2. Prefiltro decantador, válvula termostática

3. Bomba de recebado

4. Bomba de baja presión

5. Válvula de sobrepresión

6. By pass

7. Filtro baja presión

8. Bloque de electroválvula de dosificación “FCU” (montaje separado)

9. Electroválvula

10. Válvula de barrido

11. Paso calibrado

12. Árbol de levas motor

13. Bomba alta presión

14. Rampa común (rail)

15. Inyectores

16. Retorno al depósito

17. Limitador de presión (PRV)

Circuito alta presión

Circuito baja presión

© RENAULT TRUCKS – 2008 2/9 G0025-1

III – UTILLAJE

Consultar la Nota Técnica S0015 necesaria para el diagnóstico.

IV – CONTROLES PREVIOS

• Circuito a alta presión: esperar 30 segundos después de la parada del motor antes de cualquier

intervención en el circuito, retirar con precaución el primer componente.

• Asegurar la limpieza del sistema durante el tiempo de la intervención. Obturar

sistemáticamente todas las aberturas expuestas durante el desmontaje.

• No reutilizar los tubos de alta presión ni prolongadores de inyector después del desmontaje.

• En todos los casos de defectos y antes de toda intervención en el circuito, cerciorarse de que el

problema no es de origen eléctrico (cortocircuito o circuito abierto) examinando las FMI de

cada defecto.

VERIFICAR

– La presencia de gasoil en el depósito.

– Que el circuito de carburante no esté descebado (descalibrado o desequilibrio entre los depósitos,

ver Nota Técnica B0158).

– La calidad del gasoil (bacterias, agua, estado del aforador, ver Notas Técnicas Q0012 y Q0011).

– El estado de las canalizaciones de alimentación y de retorno gasoil, y si procede, cambiarlas.

– El estado del filtro y del prefiltro de gasoil, y si procede, cambiarlos.

– La posición de la válvula de vaciado en el soporte del filtro principal.

– La ausencia de fuga externa en el entorno del circuito de carburante.

– Todos los aprietes en los circuitos de baja y alta presión (incluyendo prolongadores,

portaprolongadores e inyectores en la culata).

– El apriete de las fijaciones del rail común en el motor.

– La ausencia de dilución del aceite motor por el gasoil (aumento del nivel de aceite, olor de gasoil

en el aceite,…).

– La conexión eléctrica de los captadores de presión (baja y alta presión), así como la masa eléctrica

del motor, y si procede, reparar el haz y/o la conéctica.

– Que el software del calculador motor está actualizado (todas las campañas efectuadas): en caso de

duda, hacer una reprogramación para telecargar la última actualización disponible.

Completar el cuadro del Anexo 1 a adjuntar a la Reclamación en Garantía.

Si después de todas estas verificaciones no se detecta ninguna anomalía, hacer un control completo del

circuito según el método descrito a continuación.

© RENAULT TRUCKS – 2008 3/9 G0025-1

V – IDENTIFICACIÓN DE LOS DEFECTOS

Conectar la Diag NG3, abrir una nueva tarjeta de trabajo y efectuar las pruebas Diagnóstico DXi

siguientes:

– Lectura de los códigos de defectos y de los valores fijos asociados (operación 1700-21-03-02)

– Prueba del sistema de inyección (operación 2370-06-03-01): Lanzar la prueba y arrancar el motor,

registrar la prueba durante 2 minutos. Esta prueba permite visualizar los valores de baja y de alta

presión en el arranque y después de estabilización del régimen. Repetir la prueba 2 ó 3 veces.

Analizar los códigos de defectos para orientar el diagnóstico:

– MID 128 PID 94 para circuito de baja presión: Ver párrafo V.

– MID 128 PSID 96 FMI1, PSID 97 para circuito de alta presión: ver párrafo VI.

– Si los defectos afectan simultáneamente a los 2 circuitos (alta y baja presión) o si los defectos

PSID 96 FMI 1 y 4 están presentes simultáneamente, comenzar por analizar el circuito de baja

presión y seguidamente el circuito de alta presión.

Si no se identifica ningún defecto, continuar el diagnóstico en el párrafo V-3.

Para cebar el circuito de carburante después de cada intervención en el circuito de alta presión,

es conveniente realizar el cebado manual (bomba en prefiltro) y a continuación dejar el motor

en ralentí durante 1 minuto con la electroválvulas de dosificación ("FCU") desconectada.

VI – CONTROL DEL CIRCUITO DE BAJA PRESIÓN

Conectar un manómetro en paralelo para verificar la indicación del captador de baja presión gasoil

(Ver Nota Técnica S0015).

Efectuar una medición de la presión de alimentación con la Diag NG3 (prueba 2300-08-03-01).

VI – 1. El valor dado por el captador es diferente del dado por la prueba

Cambiar el captador y volver a hacer la prueba.

Observación: el captador se satura a 7 bares, hacer las comparaciones por debajo de esta presión.

VI – 2. Los valores son idénticos e inferiores a los de referencia (§ VIII)

– Aislar la parte chasis (aspiración y descarga en un depósito separado) y lanzar la prueba de

arranque.

– Si los valores de presión son conformes, reparar la parte chasis (tubos, aforador, depósito,

prefiltro,…) y volver a hacer la prueba para verificar la reparación (ver Nota Técnica S0015).

– De lo contrario, cambiar y probar sucesivamente:

• la electroválvula de dosificación FCU (válvula de descarga integrada).

• el soporte del filtro (verificar en particular si la junta de la válvula de vaciado está

correctamente posicionada).

• la bomba de alta presión (válvula antirretorno integrada).

– Si no se ha resuelto el problema, continuar el diagnóstico con la Techline o su interlocutor técnico

habitual dando un informe completo de los controles efectuados incluyendo la última Jobcard

(en formato .xml).

© RENAULT TRUCKS – 2008 4/9 G0025-1

VI – 3. Los valores son idénticos y conformes a los de referencia

El circuito de alimentación debe estar perturbado a nivel de los retornos (inyector, rail, FCU, filtro,

tubo colector de retorno).

Equipar el circuito de retorno con los tubos transparentes*, identificar y reparar las anomalías:

– Verificar la ausencia de aire o de humo (tubo sumergido en el gasoil) abajo de los inyectores

(racor banjo a la salida de la culata (11)*), motor en funcionamiento.

De lo contrario, volver a hacer la estanqueidad de los inyectores en la culata y validar mediante

una nueva prueba.

– Verificar la ausencia de caudal de carburante (tubo al aire libre en el retorno válvula de seguridad

"PRV") abajo de la rampa de inyección (12)*, motor en funcionamiento.

De lo contrario, cambiar la válvula de seguridad "PRV" y validar mediante una nueva prueba.

– Verificar la ausencia de aire (tubo en el retorno FCU sumergido en el gasoil) abajo del "FCU"

(racor banjo (13)* en retorno FCU), motor en funcionamiento.

De lo contrario, cambiar el FCU y validar mediante una nueva prueba.

– Verificar el retorno abajo del filtro principal (14)*, motor en funcionamiento:

• Si hay presencia de burbujas de aire, repetir los controles del circuito "chasis" (párrafo VI-2).

– Verificar la estanqueidad del tubo colector de retornos de inyector-rail-FCU; y si procede,

sustituirlo y validar mediante una nueva prueba.

– Si no se ha resuelto el problema, continuar el diagnóstico con la Techline o su interlocutor técnico

habitual dando un informe completo de los controles efectuados incluyendo la última Jobcard (en

formato .xml).

* Ver Nota Técnica S0015.

© RENAULT TRUCKS – 2008 5/9 G0025-1

VII – CONTROL DEL CIRCUITO ALTA PRESIÓN

Un defecto en el circuito de alta presión puede tener 3 orígenes:

– Un valor erróneo de la señal del captador: control del captador (párrafo VII-1).

– Una fuga en el circuito: control de los inyectores (párrafo VII-2).

– Un aumento insuficiente de la presión: control de las bombas y de su accionamiento (párrafo VII-3).

VII – 1. Control del captador de presión

– Controlar su alimentación eléctrica (5 V).

– Controlar el valor de la señal en ralentí (1,6 V).

– Controlar el valor de la señal a la presión atmosférica (0,5 V).

– Controlar la presencia de un código defecto MID 128 PID 164 FMI 2.

– Si procede, cambiar el captador y validar mediante una nueva prueba.

– De lo contrario, continuar la prueba en el párrafo VII-2.

VII – 2. Control de los inyectores

Conectar la Diag NG3 y efectuar las pruebas Diagnóstico

DXi siguientes:

– Prueba corte manual de los inyectores (hacer 3

pruebas sucesivas): 2374-08-03-02, al régimen 1100

rpm mediante el mando de ralentí acelerado.

Anotar los cambios de ruidos en el corte de los

inyectores para compararlos con las medidas A

registradas.

– Prueba de compresión (hacer 3 pruebas sucesivas):

2103-08-03-02.

– Prueba de equilibrado de los cilindros

(hacer 3 pruebas sucesivas): 2387-08-03-01.

Analizar los resultados:

– Si se identifica un fallo, cambiar el (los) inyector(es)

correspondiente(s) y validar mediante una nueva prueba.

– Si no hay ningún defecto evidente en un inyector,

equipar el circuito de retorno de la culata con un tubo

transparente (racor banjo en salida de culata (11)

según Nota Técnica S0015). Medir el caudal de gasoil

aguas abajo de los inyectores, con el motor en ralentí

Fuite possible à la jonction surface

y en vacío.

• Si el volumen excede de 60 cm3 en 2 minutos,

cambiar los prolongadores (A) para rehacer la

estanqueidad con los inyectores y validar mediante

una nueva prueba.

• Si no se ha observado ningún fallo en los

inyectores ni en los prolongadores (A), pasar al

control párrafo VII-3.

© RENAULT TRUCKS – 2008 6/9 G0025-1

VII – 3. Control de las bombas y de su accionamiento

A partir de la prueba del sistema de inyección efectuada

en párrafo V, los criterios de análisis son:

– Valor de la alta presión: si demasiado débil, problema

en bomba(s) de alta presión.

– Estabilidad de la alta presión: si es inestable, problema

en la bomba o accionamiento bomba (empujador,

levas de árbol de levas).

– Estabilidad del régimen motor en ralentí.

Si se detecta una anomalía (ver ejemplos en párrafo VIII),

comenzar por aislar sucesivamente cada una de las

bombas (ver utillaje en la Nota Técnica S0015), hacer la

prueba "sistema de inyección" y comparar los resultados

(valor y estabilidad de la alta presión).

– Si los resultados dados por cada una de las bombas

B

son diferentes, cambiar la bomba defectuosa después

de haber inspeccionado su sistema de accionamiento

(ver a continuación) y validar mediante una nueva

prueba.

– De lo contrario, continuar el control de las 2 bombas y

de su sistema de accionamiento:

– Después del desmontaje, medición de la longitud

física de una bomba (86 mm (B) entre el apoyo del

muelle y el extremo del empujador):

• prueba de compresión a mano: debe obtenerse una

carrera mínima de 10 mm (C).

• control visual de los estados de superficie de los

estados de pulsadores cilindros y levas de

accionamiento.

– Si los sistemas de accionamiento están en buen estado,

cambiar las 2 bombas y validar por una nueva prueba.

C

– De lo contrario, documentar un dossier Techline para

informar de los fallos encontrados.

Si no se ha resuelto el problema, continuar el

diagnóstico con la Techline o su interlocutor técnico

habitual dando un informe completo de los controles Goupille

efectuados incluyendo la última Jobcard

(en formato .xml).

© RENAULT TRUCKS – 2008 7/9 G0025-1

VIII – VALORES DE CONTROL

BAJA PRESIÓN

• 5 bares a 600 rpm.

• 6 bares a 1000 rpm.

• El captador satura a 7 bares.

EJEMPLO DE ALTA PRESIÓN CON LAS 2 BOMBAS EN BUEN ESTADO

55 000

50 000

45 000

40 000

35 000

30 000

25 000

20 000

698 699 700 700 700 700 701 701 701

EJEMPLO DE ALTA PRESIÓN CON UNA BOMBA DE ALTA PRESIÓN GRIPADA

55 000

50 000

45 000

40 000

35 000

30 000

25 000

20 000

5

8

2

5

9

9

0

0

0

1

2

2

3

4

5

7

0

63

63

64

64

64

64

65

65

65

65

65

65

65

65

65

65

66

© RENAULT TRUCKS – 2008 8/9 G0025-1

ANEXO 1

CHECK LIST DE CONTROL DEL CIRCUITO DE GASOIL

OPERACIÓN OK KO OBSERVACIÓN

Circuito de carburante no descebado (descalibrado o

desequilibrio entre los depósitos).

Control de la calidad del gasoil

Ausencia de bacterias en el gasoil

Ausencia de agua en el gasoil

Control del aforador de gasoil

Control del estado de las canalizaciones de alimentación

y de retorno del gasoil

Control del estado del filtro y del prefiltro de gasoil

Control de la posición de la válvula de vaciado del filtro

Ausencia de fuga externa en el entorno del circuito de

carburante

Control del apriete en los circuitos de baja y alta presión

(incluyendo prolongadores, portaprolongadores e

inyectores en la culata)

Control del apriete de las fijaciones del rail en el motor

Ausencia de dilución del aceite motor por el gasoil

(aumento del nivel de aceite, olor de gasoil en el

aceite,…)

Control de las conexiones eléctricas de los captadores de

presión (baja y alta presión), así como la masa del motor

Software del calculador motor actualizado (todas las

campañas efectuadas)

Lectura de los códigos defectos y de los valores fijos

asociados (1700-21-03-02)

Prueba del sistema de inyección (2370-06-03-01)

Análisis de los códigos defectos

Otros

Realizado por:

Fecha:

© RENAULT TRUCKS – 2008 9/9 G0025-1

También podría gustarte

- Mantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409De EverandMantenimiento de sistemas de refrigeración y lubricación de los motores térmicos. TMVG0409Aún no hay calificaciones

- Mantenimiento de sistemas de climatización. TMVG0209De EverandMantenimiento de sistemas de climatización. TMVG0209Calificación: 3 de 5 estrellas3/5 (2)

- Pruebas y Asjustes de La BombaDocumento6 páginasPruebas y Asjustes de La BombaKeni Steve Bazan FigueroaAún no hay calificaciones

- Velocidad Del Ventilador Hidráulico - Probar y AjustarDocumento16 páginasVelocidad Del Ventilador Hidráulico - Probar y AjustarJuan Mendoza100% (2)

- Presion Marginal de Bomba Fan, Freno-Prueba y Ajuste 140mDocumento5 páginasPresion Marginal de Bomba Fan, Freno-Prueba y Ajuste 140mnanoAún no hay calificaciones

- Prueba Transmision EmbragueDocumento12 páginasPrueba Transmision EmbragueIsrael MirandaAún no hay calificaciones

- Pruebas 420Documento25 páginasPruebas 420Jcl Clavijo100% (3)

- Strategi C Martillo Hidraulico Manual de Operacion y Mantenimiento de Martillos Maverick 587923 MARTILLODocumento12 páginasStrategi C Martillo Hidraulico Manual de Operacion y Mantenimiento de Martillos Maverick 587923 MARTILLOCarlosAún no hay calificaciones

- Fugas Del Sistema de Desconexion de Los Frenos de Estacionamiento y Secundario ComprobarDocumento4 páginasFugas Del Sistema de Desconexion de Los Frenos de Estacionamiento y Secundario ComprobarPedro León ChangAún no hay calificaciones

- Manual Instrucciones F-88Documento21 páginasManual Instrucciones F-88Nathalio HuaynocaAún no hay calificaciones

- Pruebas y Ajustes de La DirecciónDocumento3 páginasPruebas y Ajustes de La DirecciónKeni Steve Bazan FigueroaAún no hay calificaciones

- Presión de La Bomba Del Pistón Prueba y AjustaDocumento7 páginasPresión de La Bomba Del Pistón Prueba y AjustaAngelo David Reyes GamarraAún no hay calificaciones

- D8T-Presión Del Sistema de Combustible - ProbarDocumento4 páginasD8T-Presión Del Sistema de Combustible - ProbarRonald Mario Kupa AnticonaAún no hay calificaciones

- Válvula de Alivio Principal - Ajustar PDFDocumento5 páginasVálvula de Alivio Principal - Ajustar PDFkiddrix gamerAún no hay calificaciones

- Bomba Hidraulica 420fDocumento6 páginasBomba Hidraulica 420fLuis Carlos Ramos100% (2)

- Diagnostico Del Manguito de InyectorDocumento2 páginasDiagnostico Del Manguito de InyectorPablo Cesar Poma ArrateaAún no hay calificaciones

- 450 Serie FDocumento3 páginas450 Serie FRichard ZapataAún no hay calificaciones

- 420D Sist HydDocumento23 páginas420D Sist HydLuis Eduardo100% (10)

- 797B Off-Highway Truck JSM00001-UP Prueba de FrenosDocumento7 páginas797B Off-Highway Truck JSM00001-UP Prueba de FrenosJorge Antonio Muñoz VarasAún no hay calificaciones

- DFSX6 16 20 Mivec Ig7200 G 32Documento16 páginasDFSX6 16 20 Mivec Ig7200 G 32daguert1000Aún no hay calificaciones

- Excavadora M315D W5M00001-UP (MÁQUINA) ALIMENTADA POR EL MOTOR C4.4 (SEBP4893 - 41) - Sistemas y Componentes PDFDocumento7 páginasExcavadora M315D W5M00001-UP (MÁQUINA) ALIMENTADA POR EL MOTOR C4.4 (SEBP4893 - 41) - Sistemas y Componentes PDFServimaquinaria Millan S.A.CAún no hay calificaciones

- Bomba de Direccion Pruebas y AjustesDocumento16 páginasBomba de Direccion Pruebas y AjustesCarloncho HFAún no hay calificaciones

- M317D2 Wheeled Excavator CA600001-UP (MACHINE) POWERED BY C4.4 Engine (SEBP7673 - 17) - Sistemas y ComponentesDocumento7 páginasM317D2 Wheeled Excavator CA600001-UP (MACHINE) POWERED BY C4.4 Engine (SEBP7673 - 17) - Sistemas y Componentesjuan castaedaAún no hay calificaciones

- Presión Del Sistema de Freno - Prueba y AjusteDocumento9 páginasPresión Del Sistema de Freno - Prueba y AjusteHéctorHernándezDíazAún no hay calificaciones

- Ajustes Del Sistema Hidraulico 416eDocumento12 páginasAjustes Del Sistema Hidraulico 416edavid100% (19)

- Presión Del Sistema Piloto - ProbarDocumento6 páginasPresión Del Sistema Piloto - ProbarWilmer Huingo VargasAún no hay calificaciones

- D6C TRACTOR - POWERSHIFT - 10K00001-07952 (Máquina) (UE070095 - 00) - Documentación1Documento11 páginasD6C TRACTOR - POWERSHIFT - 10K00001-07952 (Máquina) (UE070095 - 00) - Documentación1jaidervaccaAún no hay calificaciones

- Taller Experto No 23Documento24 páginasTaller Experto No 23Javi ChitoAún no hay calificaciones

- BITM2277-02 Nuevo Procedimiento de Bypass en Los Inyectores Del Motor C-175Documento5 páginasBITM2277-02 Nuevo Procedimiento de Bypass en Los Inyectores Del Motor C-175Alonso Huanqui CondoriAún no hay calificaciones

- Velocidad Del Ventilador - CalibraciónDocumento9 páginasVelocidad Del Ventilador - CalibraciónYorch Riveros TarazonaAún no hay calificaciones

- Presion Transmision Convertidor 988HDocumento7 páginasPresion Transmision Convertidor 988HAngel ContrerasAún no hay calificaciones

- Ajustes y Pruebas Powershift d7gDocumento18 páginasAjustes y Pruebas Powershift d7gcristian chuquicondor torres100% (1)

- It28b Presiones HidraulicasDocumento17 páginasIt28b Presiones HidraulicasPlstina RamsAún no hay calificaciones

- DIRECCION Alta Presion 924GDocumento5 páginasDIRECCION Alta Presion 924GKevin William Gonzalez MejiaAún no hay calificaciones

- 7 Alivio DireccionDocumento4 páginas7 Alivio DireccionCarlos U. CallirgosAún no hay calificaciones

- Pruebas Bomba Hidraulica 416d - snb2d02581 PDFDocumento21 páginasPruebas Bomba Hidraulica 416d - snb2d02581 PDFeliecer100% (2)

- Guía diagnóstico sistema CDI SprinterDocumento5 páginasGuía diagnóstico sistema CDI SprinterRodrigo Zuñiga RosselAún no hay calificaciones

- Motores Euro5Documento20 páginasMotores Euro5Anonymous a3tl7UW48g100% (1)

- Bomba Hidráulica Probar Ajustar.Documento18 páginasBomba Hidráulica Probar Ajustar.Porfirio Otero100% (2)

- 416 Retrocargadora 5pc00001-06191 TestDocumento17 páginas416 Retrocargadora 5pc00001-06191 TestJose Carmona100% (4)

- D8R PRUEBAS Y AJUSTES SISTEMAS HIRAULICO Y DIRECCION - En.esDocumento76 páginasD8R PRUEBAS Y AJUSTES SISTEMAS HIRAULICO Y DIRECCION - En.esEvertAún no hay calificaciones

- Examen Final RH2900 Revisado 2021Documento4 páginasExamen Final RH2900 Revisado 2021MARIO DEL PINO MUÑOZAún no hay calificaciones

- Información de Medición de Paquetes de Frenos 789Documento8 páginasInformación de Medición de Paquetes de Frenos 789Andrés BlancoAún no hay calificaciones

- 824H Presion Marginal de La Bomba PistonesDocumento3 páginas824H Presion Marginal de La Bomba Pistonesmarco gonzalezAún no hay calificaciones

- Manual de Megane II - Motor 1.6i 16vDocumento33 páginasManual de Megane II - Motor 1.6i 16vbrayanhorvathrozas87% (39)

- Posenfriador PDFDocumento8 páginasPosenfriador PDFmartellb16Aún no hay calificaciones

- Acumuladores Carga Valvula 777GDocumento6 páginasAcumuladores Carga Valvula 777GMauricio AlejandroAún no hay calificaciones

- 11 Válvula de Control de Flujo - Quitar e InstalarDocumento7 páginas11 Válvula de Control de Flujo - Quitar e InstalarWilder OportoAún no hay calificaciones

- Mantenimiento de La Instalación FotovoltaicaDocumento17 páginasMantenimiento de La Instalación FotovoltaicaEnrique BaenaAún no hay calificaciones

- L10027 Procedimiento de Revisión Hidráulica SM 930E-4Documento16 páginasL10027 Procedimiento de Revisión Hidráulica SM 930E-4Emmanuel Torres HerreraAún no hay calificaciones

- Examen Final RH2900 RevisadoDocumento21 páginasExamen Final RH2900 RevisadoMARIO DEL PINO MUÑOZAún no hay calificaciones

- Industrial (Chile) S.A.: Implemento Modelo Máquina Cliente Orden de Compra Numero de Serie ReferenciaDocumento62 páginasIndustrial (Chile) S.A.: Implemento Modelo Máquina Cliente Orden de Compra Numero de Serie ReferenciaGiuliana Escajadillo100% (1)

- 1PI4-B1DW010DQ0-Tirones Del Motor Con Pérdida de Potencia Circulando A Velocidad EstabilizadaDocumento2 páginas1PI4-B1DW010DQ0-Tirones Del Motor Con Pérdida de Potencia Circulando A Velocidad EstabilizadaDani Pastor MartínezAún no hay calificaciones

- Seccion 55 - Racores HidraulicosDocumento7 páginasSeccion 55 - Racores HidraulicosAdolfo Montes MorenoAún no hay calificaciones

- Acumulador (Piloto) - Probar y CargarDocumento13 páginasAcumulador (Piloto) - Probar y CargarWilmer Huingo VargasAún no hay calificaciones

- Presion de Sistema de CombustibleDocumento3 páginasPresion de Sistema de CombustibleJORGE QUIQUIJANAAún no hay calificaciones

- acumulador de aceite piloto 950HDocumento9 páginasacumulador de aceite piloto 950HDiego Isaed Ocampo JiménezAún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo Otto. TMVG0409Aún no hay calificaciones

- Mantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409De EverandMantenimiento de sistemas auxiliares del motor de ciclo diésel. TMVG0409Aún no hay calificaciones

- Refactura Seat Leon Con LeyendaDocumento1 páginaRefactura Seat Leon Con Leyendaarmando sanchezAún no hay calificaciones

- 9852 3140 56d Operators Manual ST18Documento148 páginas9852 3140 56d Operators Manual ST18Luigi MurgasAún no hay calificaciones

- Trabajo Motores Partes Fijas Moviles SistemasDocumento14 páginasTrabajo Motores Partes Fijas Moviles SistemasOSWOALDOAún no hay calificaciones

- Manual de Reparacion Nissan Tsuru Gratis - 59c570221723dde1926fbb22 PDFDocumento2 páginasManual de Reparacion Nissan Tsuru Gratis - 59c570221723dde1926fbb22 PDFJesus Israel Apolinar HernandezAún no hay calificaciones

- Resumen Sistema de InyecciónDocumento7 páginasResumen Sistema de InyecciónAriel PalacioAún no hay calificaciones

- Ficha Tecnica - NP 300 Nissan 2014Documento9 páginasFicha Tecnica - NP 300 Nissan 2014Lucia Cortes86% (7)

- 23.cat Dig HILUX 4X4 PDFDocumento8 páginas23.cat Dig HILUX 4X4 PDFRalphAramburuAún no hay calificaciones

- SistemaCombustibleCRIDocumento40 páginasSistemaCombustibleCRIPercy Chero100% (2)

- Audi A1 2018Documento1 páginaAudi A1 2018Aldo CenicerosAún no hay calificaciones

- ALMACEN 9 JUNIO PARA VIGILANCIA-signedDocumento4 páginasALMACEN 9 JUNIO PARA VIGILANCIA-signedSgdiu Aucara ChacrallaAún no hay calificaciones

- Mecanica y Entretenimiento Simple Del AutomovilDocumento134 páginasMecanica y Entretenimiento Simple Del AutomovilEsteban NavarreteAún no hay calificaciones

- Problemas y SolucionesDocumento2 páginasProblemas y SolucionesCarlos Frutos100% (2)

- Conjunto Lado IzquierdoDocumento6 páginasConjunto Lado IzquierdoAlejandro Torres PradoAún no hay calificaciones

- Carta MorfologicaDocumento2 páginasCarta MorfologicaKarlaMedinaAún no hay calificaciones

- Clasificación de Los InyectoresDocumento1 páginaClasificación de Los InyectoresGerman ErazoAún no hay calificaciones

- 02 Análisis e Importancia de Sistema de Suspensión - CONCEPTO - IMPORTANTE A1Documento84 páginas02 Análisis e Importancia de Sistema de Suspensión - CONCEPTO - IMPORTANTE A1DanielFernandoIncisoMelgarejoAún no hay calificaciones

- Empaquez CartekDocumento184 páginasEmpaquez Cartekdavid.fuent3s12Aún no hay calificaciones

- Carburadores: partes y funcionamientoDocumento17 páginasCarburadores: partes y funcionamientoornitorrinco33Aún no hay calificaciones

- Ficha New Mazda3Documento2 páginasFicha New Mazda3Mauricio Carvallo G.50% (2)

- gl150 Com SM SpanishDocumento540 páginasgl150 Com SM SpanishDIEGO ARMANDO E.LAún no hay calificaciones

- Curso Mecanica BicicletaDocumento15 páginasCurso Mecanica BicicletaDarwin Morales0% (1)

- Indice Motor 4bd1Documento8 páginasIndice Motor 4bd1jaidervaccaAún no hay calificaciones

- Leyenda de Componentes en La Esquemática de PSA PDFDocumento29 páginasLeyenda de Componentes en La Esquemática de PSA PDF81968100% (3)

- Chasis bus KLQ6759AR con motor Cummins de 168HPDocumento6 páginasChasis bus KLQ6759AR con motor Cummins de 168HPAixer Alexander PadronAún no hay calificaciones

- Foton Aumark 4095Documento2 páginasFoton Aumark 4095Diego2521Aún no hay calificaciones

- YC4G-30系列发动机使用及维护说明书(新模版08.1) 冯静修改Documento162 páginasYC4G-30系列发动机使用及维护说明书(新模版08.1) 冯静修改Bastidas JavierAún no hay calificaciones

- Manual Basico de VehiculoDocumento20 páginasManual Basico de VehiculoMoises HernandezAún no hay calificaciones

- Especificaciones Tecnicas MotocargaDocumento3 páginasEspecificaciones Tecnicas MotocargaWilber M. LivisiAún no hay calificaciones

- Sistemas de Inyección DieselDocumento29 páginasSistemas de Inyección Dieselvladimir100% (1)

- Como Probar El Modulo de Encendido y El Sensor Del CigüeñalDocumento24 páginasComo Probar El Modulo de Encendido y El Sensor Del Cigüeñaljose peres100% (1)