Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Informe Técnico Victor Puga y Jesus Malave

Cargado por

Domenico Angarita0 calificaciones0% encontró este documento útil (0 votos)

8 vistas8 páginasTítulo original

Informe técnico victor puga y Jesus Malave

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

8 vistas8 páginasInforme Técnico Victor Puga y Jesus Malave

Cargado por

Domenico AngaritaCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 8

Informe técnico

Aumentar la capacidad de

producción de aire

comprimido en una sala de

compresores

Profesora: integrantes: Grupo Nr.1

Mary Chourio Victor Puga C.I:26.500.541

Jesus Malave C.I:27.957.257

Objetivos:

Analizar la viabilidad técnica y económica de incrementar la capacidad de

provisión de aire comprimido en una sala de compresores, que posee 4

compresores con una capacidad de 10000 cfm cada uno y 2 compresores de

3000 cfm los cuales serán sustituidos por uno de 10000 cfm, con el fin de

optimizar la eficacia y rentabilidad de las instalaciones al aumentar su capacidad

a 50000 cfm

Unidades responsables:

Grupo N°1 de la materia Proyecto de Termofluidos, integrado por: Victor Puga y

Jesus Malave

Antecedentes.

El aire comprimido es un fluido de trabajo que se obtiene al comprimir el aire

atmosférico mediante un compresor. El aire comprimido se caracteriza por tener

una presión superior a la presión atmosférica y por estar libre de impurezas y

contaminantes. El aire comprimido se utiliza en diversas aplicaciones

industriales, como la generación de energía, la manufactura y el transporte,

debido a su versatilidad, seguridad y facilidad de uso. Sin embargo, el suministro

de aire comprimido implica un alto consumo de energía eléctrica y una serie de

desafíos técnicos y económicos, como la selección, instalación y mantenimiento

de los equipos, la calidad del aire y la eficiencia energética. Por ello, es necesario

evaluar la factibilidad técnica y financiera de aumentar la capacidad de suministro

de aire comprimido en las plantas industriales, con el fin de optimizar la eficacia

y rentabilidad de las mismas.

Fortalezas y oportunidades de mejora.

La sala de compresores de la planta cuenta con un área de 860,625m2 (38.25m

X 22.5m), la planta ya se encuentra construida en su totalidad, esto es ideal para

diseñar y definir las redes de tuberías necesarias para la circulación de los fluidos

como el agua, aire comprimido, utilizando las líneas ya existentes de electricidad

para la alimentación de los compresores. Aumentar la capacidad de la sala de

compresores de los 46000 cfm existentes a los 50000 cfm representara

notablemente una mejora para los sistemas de producción de la planta.

Situacion actual

La planta industrial cuenta actualmente con un sistema de suministro de aire

comprimido compuesto por 6 compresores con una capacidad total de 46000

cfm. Sin embargo, debido al aumento de la demanda de aire comprimido en las

diversas aplicaciones industriales de la planta, se ha identificado la necesidad de

aumentar la capacidad de suministro de aire comprimido para mejorar la

eficiencia y productividad de la misma.

Para ello, se ha propuesto la implementación de 5 compresores con una

capacidad total de 50000 cfm con esta medida, se espera aumentar la capacidad

de suministro de aire comprimido y mejorar la eficiencia energética del sistema.

Además, se ha identificado la necesidad de mejorar el sistema de tratamiento y

distribución del aire comprimido, para garantizar la calidad del aire y reducir las

pérdidas de presión y fugas en la red de distribución. Para ello, se ha propuesto

la implementación de medidas como el uso de filtros y secadores adecuados, la

optimización del diseño y dimensionamiento de la red de distribución y el

establecimiento de un programa de mantenimiento preventivo y correctivo.

Premisas Para La Factibilidad Técnica Del Proyecto.

El terreno designado para la construcción no presenta obstáculos para el

desarrollo del proyecto de montaje de los sistemas mecánicos necesarios puesto

que ya cuenta con una infraestructura previa. Además de eso, cuenta con los

servicios necesarios para el desarrollo del mismo.

Al ser una obra de mejora de una instalación de planta, la construcción de este

proyecto reflejará ganancias en beneficio de la producción de la misma, y será

el gobierno a través del Ministerio del Poder Popular de Industrias y Producción

Nacional el ente responsable de los gastos necesarios para esta ejecución.

1. Disponibilidad de compresores modernos y eficientes: Para aumentar la

capacidad de suministro de aire comprimido en las plantas industriales,

es necesario contar con compresores modernos y eficientes que permitan

obtener un suministro constante y adecuado de aire comprimido con un

bajo consumo de energía eléctrica.

2. Adecuación del sistema de tratamiento y distribución del aire comprimido:

Para garantizar la calidad y eficiencia del aire comprimido, es necesario

contar con un sistema de tratamiento y distribución adecuado que permita

eliminar impurezas y contaminantes, así como reducir las pérdidas de

presión y fugas en la red de distribución.

3. Capacitación del personal: Para garantizar el correcto funcionamiento y

mantenimiento de los nuevos compresores y del sistema de tratamiento y

distribución del aire comprimido, es necesario contar con personal

capacitado que conozca las características técnicas y operativas de estos

equipos.

4. Cumplimiento de normativas técnicas y ambientales: El aumento de la

capacidad de suministro de aire comprimido en las plantas industriales

debe cumplir con las normativas técnicas y ambientales aplicables, como

las normas de seguridad, calidad del aire y eficiencia energética.

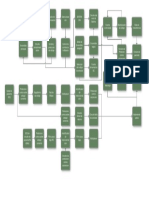

Propuesta De Diseño Planta.

A. Condiciones de diseño, funcionamiento, selección arreglo general de los

compresores: Seleccionar el arreglo de compresores rotativos requeridos para

aumentar la capacidad instalada de 46000 cfm a 50000 cfm.

B. Red de agua de enfriamiento: Diseñar un sistema de red de agua para

refrigerar el arreglo de compresores a instalar en la sala.

C. Sistema de bombeo: Seleccionar las bombas, tuberías y accesorios para

movilizar el caudal de agua mediante la red para mantener los equipos en

temperaturas optimas de funcionamiento.

D. Torre de enfriamiento: Diseñar una torre de enfriamiento capaz de

dispersar el calor del agua proveniente de la red de agua de enfriamiento.

E. Red del sistema de aire comprimido: Diseñar la red de aire comprimido

para alimentar cada zona de la planta con la presión de aire necesaria para

operar.

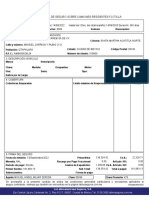

Estimación De Costos Clase V.

Lo principal es determinar el nivel de este anteproyecto ya que forma parte de

un proceso de planeación, diseño y construcción. El estimado de costos nos da

una idea de los gastos para realizar el proyecto. En la tabla de estimación de

costo. se observa que hay varias clases de estimados de costos y que mientras

más información tenemos podemos realizar estimados más precisos.

El estimado Clase V es generalmente preparado en base a información

limitada, y subsecuentemente tiene una precisión de altos rangos, por lo tanto,

algunas compañías y organizaciones tienen elegido lo que determina que la

exactitud inherente, y por lo tanto los estimados no pueden ser clasificados de

manera sistemática y convencional. Para la elaboración del proyecto nos

encontramos en la fase 1 y 2, realizando el estudio de vialidad para comprobar

si se puede llevar a cabo todas las mejoras ya planteadas.

Para tener un estimado y un piso sustentable para darle valor a este proyecto se

considerará para su estimación de costos los siguientes parámetros:

• Lugar de implantación.

• Disponibilidad de servicios en el complejo.

• Disponibilidad de espacio para ampliaciones en unidades de generación

de servicios existentes.

• Sinergia entre los servicios de distintas unidades a construirse en el

mismo complejo en una determinada ventana de tiempo.

• Estrategia de ejecución.

• Estrategia de contratación.

• Oferta disponible en el mercado de Ingeniería y Construcción para la

ejecución de la obra en los plazos previstos.

• Oferta disponible en el mercado de fabricación de equipos en los plazos

previstos.

Ventajas y Desventajas.

Ventajas:

Bajo nivel de ruido: Los compresores de tornillo tienen un bajo nivel de

ruido en comparación con otros tipos de compresores, lo que los hace

adecuados para su uso en entornos donde el ruido es una preocupación.

Bajo mantenimiento: Los compresores de tornillo tienen menos piezas

móviles que otros tipos de compresores, lo que reduce la necesidad de

mantenimiento y aumenta su fiabilidad.

Alta eficiencia: Los compresores de tornillo tienen una alta eficiencia

energética, lo que significa que consumen menos energía eléctrica para

producir la misma cantidad de aire comprimido que otros tipos de

compresores. aproximada al 96%.

Flexibilidad: Los compresores de tornillo pueden ser diseñados para

operar a diferentes niveles de presión y caudal, lo que los hace adecuados

para una amplia variedad de aplicaciones industriales.

Desventajas:

Costo inicial: Los compresores de tornillo pueden tener un costo inicial

más alto que otros tipos de compresores, debido a su diseño y tecnología

avanzada.

Sensibilidad a la contaminación: Los compresores de tornillo son

sensibles a la contaminación del aire, por lo que requieren un sistema de

tratamiento y filtrado adecuado para garantizar la calidad del aire

comprimido.

Capacidad limitada: Los compresores de tornillo tienen una capacidad

limitada en comparación con otros tipos de compresores, lo que puede

limitar su uso en aplicaciones que requieren grandes volúmenes de aire

comprimido.

Complejidad técnica: Los compresores de tornillo tienen una mayor

complejidad técnica que otros tipos de compresores, lo que puede

dificultar su operación y mantenimiento.

Sistema de gestión ambiental.

En la mayoría de insdustrias tanto en los procesos de producción como de

transformación se genera una serie de aspectos ambientales que deben ser

tratados y gestionados de manera adecuada con el fin de reducir el daño al

ambiente y a la salud y cumplir con la legislación ambiental vigente.

Dependiendo de la industria objetivo donde será implementada la mejora a la

sala de compresores se debe seguir la normativa nacional COVENIN sobre

sustancias, materiales y desechos peligrosos,

1. Describir el proceso de Generación de desechos que permita la

identificación de la misma como un material peligroso, cumpliendo con la Ley

sobre sustancias, materiales y desechos peligrosos y la Norma COVENIN de La

Hoja de Seguridad de los Materiales.

2. Calcular la generación de residuos.

3. Realizar un análisis FODA con el fin de formular estrategias para reducir

la generación de residuos.

4. Determinar las condiciones óptimas para la recolección y transporte de

materiales peligros.

5. Determinar la magnitud del impacto asociado al manejo de los residuos.

6. Establecer la disposición temporal de los residuos.

Conclusiones y Recomendaciones.

Para transformar la capacidad de la sala de compresores es necesario evaluar

todas las condiciones posibles para su elaboración. Estas condiciones están

dadas, ya que contamos con el terreno, la infraestructura previa y los servicios

necesarios para su ejecución

El proyecto de aumentar la capacidad de suministro de aire comprimido en las

plantas industriales es factible tanto desde el punto de vista técnico como

económico, ya que ofrece beneficios en términos de eficiencia, productividad y

sostenibilidad. El proyecto consiste en implementar nuevos compresores y

sustituir algunos compresores existentes por otros de mayor capacidad, así

como mejorar el sistema de tratamiento y distribución del aire comprimido. El

proyecto requiere una inversión inicial que se verá compensada por los ahorros

en el consumo de energía eléctrica y el aumento de la rentabilidad de las

plantas. El proyecto cumple con las normativas técnicas y ambientales

aplicables y cuenta con personal capacitado para su operación y

mantenimiento.

Se recomienda realizar el proyecto en las plantas industriales que requieran

aumentar su capacidad de suministro de aire comprimido, ya que se trata de

una medida que contribuye a mejorar la competitividad y la sostenibilidad de las

mismas. Se sugiere realizar un seguimiento y una evaluación periódica del

proyecto para verificar su cumplimiento y su impacto.

También podría gustarte

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- Ingenieria Conceptual Grupo 1 Victor Puga Y Jesus MalaveDocumento9 páginasIngenieria Conceptual Grupo 1 Victor Puga Y Jesus MalaveDomenico AngaritaAún no hay calificaciones

- UF0904 - Selección de equipos y elementos en instalaciones de climatizaciónDe EverandUF0904 - Selección de equipos y elementos en instalaciones de climatizaciónAún no hay calificaciones

- Diseñar Una Red de Aire Comprimido para Un TallerDocumento13 páginasDiseñar Una Red de Aire Comprimido para Un TallerdiegoAún no hay calificaciones

- UF0906 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones de climatización y ventilaciónDe EverandUF0906 - Elaboración del plan de aprovisionamiento, costes y documentación técnica en instalaciones de climatización y ventilaciónAún no hay calificaciones

- Universidad Tecnológica TulaDocumento48 páginasUniversidad Tecnológica Tulaivan ramirezAún no hay calificaciones

- UF0570 - Calificación energética de los edificiosDe EverandUF0570 - Calificación energética de los edificiosAún no hay calificaciones

- Aire ComprimidoDocumento7 páginasAire Comprimidojohan ríosAún no hay calificaciones

- UF0571 - Programas informáticos en eficiencia energética en edificiosDe EverandUF0571 - Programas informáticos en eficiencia energética en edificiosAún no hay calificaciones

- Sistema de AireDocumento28 páginasSistema de Airepino_al100% (1)

- Ingeniería de la energía eólicaDe EverandIngeniería de la energía eólicaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Proyecto Redes de Aire 3.0Documento13 páginasProyecto Redes de Aire 3.0callidemierdaAún no hay calificaciones

- Mantenimiento correctivo de instalaciones de climatización y ventilación-extracción. IMAR0208De EverandMantenimiento correctivo de instalaciones de climatización y ventilación-extracción. IMAR0208Aún no hay calificaciones

- Instalaciones de Aire ComprimidoDocumento31 páginasInstalaciones de Aire ComprimidoNicolas Gabriel OleaAún no hay calificaciones

- TP5 - Aire ComprimidoDocumento37 páginasTP5 - Aire ComprimidoFacundo SantosAún no hay calificaciones

- Aire ComprimidoDocumento6 páginasAire ComprimidoJoaco AnadonAún no hay calificaciones

- Sistemas de redes de aire comprimido: historia, utilidad y directrices para optimizaciónDocumento5 páginasSistemas de redes de aire comprimido: historia, utilidad y directrices para optimizaciónErnesto OrihuelaAún no hay calificaciones

- U1. Diseño de Una Red de Aire ComprimidoDocumento40 páginasU1. Diseño de Una Red de Aire ComprimidoEdwin BunciAún no hay calificaciones

- Aspectos Importantes para La Seleccion de Un CompresorDocumento3 páginasAspectos Importantes para La Seleccion de Un Compresorricajav777Aún no hay calificaciones

- esquema de produccion de aire comprimidoDocumento12 páginasesquema de produccion de aire comprimidocapogalleseAún no hay calificaciones

- Restauración de compresor de aire y proyecto de tuberíasDocumento58 páginasRestauración de compresor de aire y proyecto de tuberíasanon_352851270Aún no hay calificaciones

- Red distribución aire comprimidoDocumento10 páginasRed distribución aire comprimidoIvan JimenezAún no hay calificaciones

- Curso Ventilación - Parte1Documento34 páginasCurso Ventilación - Parte1Frank Mariluz Falcón100% (1)

- Unidad 4 Tarea 2Documento10 páginasUnidad 4 Tarea 2Ivan JimenezAún no hay calificaciones

- Rediseño de Una Red de Aire ComprimidoDocumento39 páginasRediseño de Una Red de Aire ComprimidoLubrication´s RoomAún no hay calificaciones

- Manual de VentilacionDocumento130 páginasManual de VentilacionsamhortyAún no hay calificaciones

- Sistema Transporte Aire ComprimidoDocumento51 páginasSistema Transporte Aire ComprimidosabukdAún no hay calificaciones

- Tesina Fluidos 2Documento40 páginasTesina Fluidos 2piero ricardo100% (1)

- Producción de oxígeno medicinal: Esquema de un proyecto de inversión privada (20 m3/hrDocumento10 páginasProducción de oxígeno medicinal: Esquema de un proyecto de inversión privada (20 m3/hrRoyer Palomino RodriguezAún no hay calificaciones

- Unidad IIDocumento45 páginasUnidad IILucas ChacanaAún no hay calificaciones

- Redes Neumaticas e HidraulicasDocumento8 páginasRedes Neumaticas e HidraulicasJuan Jose Garcia RuizAún no hay calificaciones

- U2EDocumento3 páginasU2EJonathanCruzAún no hay calificaciones

- Ejemplo - 33145 - 10263603 - Presentación de Proyecto Titulación 2023Documento37 páginasEjemplo - 33145 - 10263603 - Presentación de Proyecto Titulación 2023Cristiam Roger Zarate GutierrezAún no hay calificaciones

- Sistema aire comprimido industrialDocumento8 páginasSistema aire comprimido industrialAlan GarciaAún no hay calificaciones

- Calculo de Aire ComprimidoDocumento65 páginasCalculo de Aire Comprimidojoaquin torrano veraAún no hay calificaciones

- Implementación de un sistema de ventilación para mejorar el ambiente laboralDocumento7 páginasImplementación de un sistema de ventilación para mejorar el ambiente laboralBruno Cesar ChavezAún no hay calificaciones

- Mantenimiento en Sistemas de Aire Comprimido - Javier Sanchez y Javier RoaDocumento17 páginasMantenimiento en Sistemas de Aire Comprimido - Javier Sanchez y Javier RoaJavier RoaAún no hay calificaciones

- Calculo de Aire ComprimidoDocumento65 páginasCalculo de Aire ComprimidoDaniel Josue Membrillo Martinez100% (4)

- Cálculo de Redes de Aire ComprimidoDocumento30 páginasCálculo de Redes de Aire ComprimidoCristhian Oviedo Perez100% (1)

- Aire Acondicionado MantenimientoDocumento15 páginasAire Acondicionado MantenimientoMiguel Angel Lopez VazquezAún no hay calificaciones

- PTT Felix MartinezDocumento10 páginasPTT Felix MartineznattyfranchirAún no hay calificaciones

- Ingenieria de Servicios. Leccion 8 Redes de Aire ComprimidoDocumento4 páginasIngenieria de Servicios. Leccion 8 Redes de Aire ComprimidoDavid NolazcoAún no hay calificaciones

- Ventilacion-Parcial 2Documento5 páginasVentilacion-Parcial 2Wilson FransAún no hay calificaciones

- Diseño de Central de Compresion de AiresDocumento105 páginasDiseño de Central de Compresion de AiresAchi Galviz CAún no hay calificaciones

- E 04 CompresoresDocumento19 páginasE 04 CompresoresMauricioAún no hay calificaciones

- Aire Comprimido Resumen - PDFDocumento7 páginasAire Comprimido Resumen - PDFJesus GonzalesAún no hay calificaciones

- Key WordsDocumento9 páginasKey Wordsjennifer.rivera85Aún no hay calificaciones

- Memoria 9. Aire ComprimidoDocumento10 páginasMemoria 9. Aire Comprimidoimt_juan_martinAún no hay calificaciones

- Aire ComprimidoDocumento35 páginasAire ComprimidoJuan David Sandoval HerreraAún no hay calificaciones

- Aire Comprimido en TejeduriaDocumento17 páginasAire Comprimido en Tejeduriajose luisAún no hay calificaciones

- Manual - de - Procedimientos de Calculo de ConductosDocumento15 páginasManual - de - Procedimientos de Calculo de ConductosCristian Ramos PAún no hay calificaciones

- Diseño de Ventilador - JMDocumento54 páginasDiseño de Ventilador - JMManuel CTAún no hay calificaciones

- Investigacion NeumáticaDocumento16 páginasInvestigacion NeumáticaLalo OrozcoAún no hay calificaciones

- Calculo y Dimensionamiento de Una Red de Aire Comprimido para Una IndustriaDocumento31 páginasCalculo y Dimensionamiento de Una Red de Aire Comprimido para Una IndustriaJordi Colque Delgado100% (1)

- Efeciencia EnergeticaDocumento4 páginasEfeciencia EnergeticaBryan OmarAún no hay calificaciones

- CT01 Centrifugs 2018 ESDocumento316 páginasCT01 Centrifugs 2018 ESVictor ArriagaAún no hay calificaciones

- Ebook HvacDocumento23 páginasEbook HvacortegaroberAún no hay calificaciones

- 3 1 1 ADocumento6 páginas3 1 1 AEddy CastilloAún no hay calificaciones

- RAE - Sistema de Control Centralizado Equipos HvacDocumento5 páginasRAE - Sistema de Control Centralizado Equipos HvacBairon jaramilloAún no hay calificaciones

- Guía de ventilación para minas subterráneasDocumento6 páginasGuía de ventilación para minas subterráneasEdgardo BravoAún no hay calificaciones

- Control Con Demanda AleatoriaDocumento61 páginasControl Con Demanda AleatoriaJhon Hernández TobarAún no hay calificaciones

- Examen parcial de costos y presupuestos de la Universidad Alas PeruanasDocumento6 páginasExamen parcial de costos y presupuestos de la Universidad Alas PeruanasJenifer Olivera rojasAún no hay calificaciones

- Directorio Nacional de Municipalidades Provinciales Distritales y Centros Poblados 2022Documento616 páginasDirectorio Nacional de Municipalidades Provinciales Distritales y Centros Poblados 2022Diana Avilés MerensAún no hay calificaciones

- EPDP CR Project FénixDocumento52 páginasEPDP CR Project FénixOnmpri Coah.Aún no hay calificaciones

- Grupo3 Ta2Documento12 páginasGrupo3 Ta2Cristian DominguezAún no hay calificaciones

- Requerimientos Mínimos para Instalación BtsDocumento3 páginasRequerimientos Mínimos para Instalación BtsL Luis RiosAún no hay calificaciones

- AvanTecMedEdadDocumento1 páginaAvanTecMedEdadluisabeltran1998998Aún no hay calificaciones

- Revista Temas 74Documento136 páginasRevista Temas 74Cristian Alejandro Venegas AhumadaAún no hay calificaciones

- Bkm-Camiones-4Documento12 páginasBkm-Camiones-4Alexander ortegaAún no hay calificaciones

- SQL Server Net CoreDocumento30 páginasSQL Server Net CoreRicardo Aranibar LeonAún no hay calificaciones

- 2 Indices de CalidadDocumento107 páginas2 Indices de CalidadBalo GrisAún no hay calificaciones

- Checklistseginfortysist 150502174731 Conversion Gate01Documento2 páginasChecklistseginfortysist 150502174731 Conversion Gate01Jose ManzanarezAún no hay calificaciones

- 13 Metodología Híbrida RUPDocumento63 páginas13 Metodología Híbrida RUPJUAN EDUARDO ALAVEDRA SIMBRONAún no hay calificaciones

- Instalación de Unit4 Ekon Platform 2015Documento15 páginasInstalación de Unit4 Ekon Platform 2015jesus_zgzAún no hay calificaciones

- Trabajo Final Integrador MantenimientoDocumento56 páginasTrabajo Final Integrador MantenimientoJose Francisco Vera AndonayreAún no hay calificaciones

- Procedimiento de Lectura de Medidores - v1Documento10 páginasProcedimiento de Lectura de Medidores - v1JOSE PEDRO GUTIERREZAún no hay calificaciones

- Lab - 05 - A - Electrohidráulica y Electroneumática IDocumento30 páginasLab - 05 - A - Electrohidráulica y Electroneumática Imiguel angel fuentes saavedraAún no hay calificaciones

- Las Siete Habilidades para El Futuro (Gestión Del Conocimiento) (Spanish Edition)Documento320 páginasLas Siete Habilidades para El Futuro (Gestión Del Conocimiento) (Spanish Edition)Nataly Ibarra91% (11)

- Libro Estrategia Competitiva Michael Porter ResumenDocumento3 páginasLibro Estrategia Competitiva Michael Porter ResumenGeMaBazarGbpRAún no hay calificaciones

- Nagra Claro VideoDocumento18 páginasNagra Claro VideoDiana Carolina BOTELLO BRAVOAún no hay calificaciones

- MANUAL Nikon Coolpix 8800Documento170 páginasMANUAL Nikon Coolpix 8800pachuco00Aún no hay calificaciones

- Diego TarazonaDocumento4 páginasDiego TarazonaDiego Tarazona JoyaAún no hay calificaciones

- DSP2860 ManualDocumento5 páginasDSP2860 ManualLuis Alejandro Zamora RiveraAún no hay calificaciones

- Laboratorio07 DiccionariosDocumento5 páginasLaboratorio07 DiccionariosMaycol Manuel Rojas VenturaAún no hay calificaciones

- 000 3er Año Act. 4 TecnologíaDocumento4 páginas000 3er Año Act. 4 Tecnologíadeicy garecaAún no hay calificaciones

- Ejercicios Excel ControlDocumento6 páginasEjercicios Excel ControlDominique SalasAún no hay calificaciones

- Caso MollebayaDocumento15 páginasCaso Mollebayaapi-3708264100% (1)

- Circuito de un desfibriladorDocumento1 páginaCircuito de un desfibriladorEric Medina PortilloAún no hay calificaciones

- Exmen 3 LinuxDocumento12 páginasExmen 3 LinuxGonzaloMorenoChuAún no hay calificaciones

- S2 Tarea V.3Documento2 páginasS2 Tarea V.3Victor Juica AstudilloAún no hay calificaciones

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (200)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Psiconeuroinmunología para la práctica clínicaDe EverandPsiconeuroinmunología para la práctica clínicaCalificación: 5 de 5 estrellas5/5 (4)

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- 7 tendencias digitales que cambiarán el mundoDe Everand7 tendencias digitales que cambiarán el mundoCalificación: 4.5 de 5 estrellas4.5/5 (87)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Clics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaDe EverandClics contra la humanidad: Libertad y resistencia en la era de la distracción tecnológicaCalificación: 4.5 de 5 estrellas4.5/5 (116)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- Nunca fuimos modernos: Ensayos de antropología simétricaDe EverandNunca fuimos modernos: Ensayos de antropología simétricaAún no hay calificaciones

- Investigación de operaciones: Conceptos fundamentalesDe EverandInvestigación de operaciones: Conceptos fundamentalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- 50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaDe Everand50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaCalificación: 4 de 5 estrellas4/5 (37)

- ¿Cómo piensan las máquinas?: Inteligencia artificial para humanosDe Everand¿Cómo piensan las máquinas?: Inteligencia artificial para humanosCalificación: 5 de 5 estrellas5/5 (1)

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Manual práctico de medicina tradicional china para cada día: Tés nutritivos y curativos, sencillos ejercicios de Tai-Chi y Qi-Gong, acupresión, meditación y… mucho másDe EverandManual práctico de medicina tradicional china para cada día: Tés nutritivos y curativos, sencillos ejercicios de Tai-Chi y Qi-Gong, acupresión, meditación y… mucho másCalificación: 5 de 5 estrellas5/5 (2)

- En busca de la mente: El largo camino para comprender la vida mental (y lo que aún queda por descubrir)De EverandEn busca de la mente: El largo camino para comprender la vida mental (y lo que aún queda por descubrir)Calificación: 4.5 de 5 estrellas4.5/5 (3)

- Fisiopatología de las enfermedades cardiovascularesDe EverandFisiopatología de las enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- Estadística básica: Introducción a la estadística con RDe EverandEstadística básica: Introducción a la estadística con RCalificación: 5 de 5 estrellas5/5 (8)

- Principios básicos de bioquímica de los alimentosDe EverandPrincipios básicos de bioquímica de los alimentosCalificación: 4.5 de 5 estrellas4.5/5 (2)