Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Uso de Tablas Militar Estandar

Uso de Tablas Militar Estandar

Cargado por

Gris PatyDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Uso de Tablas Militar Estandar

Uso de Tablas Militar Estandar

Cargado por

Gris PatyCopyright:

Formatos disponibles

Uso de tablas militar

105 E (ATRIBUTOS) Creadas en 1950 teniendo su última revisión en 1989

414 E (VARIABLES)

Presentan una probabilidad de entre 0.89 – 0.99 de aceptar los lotes con calidad

AQL

El estándar prevé 26 valores diferentes para AQL; 16 de ellos que van de 0.01% a

10%, están enfocados a porcentajes de defectuosos; y los otros 10, que van

desde 15 hasta 1000 defectos por cada 100 unidades.

Los AQL se ordenan en una progresión, siendo cada AQL, aproximadamente

1.585 veces el procedente.

El AQL por lo general esta especificado en el contrato o por la autoridad

responsable del muestreo. Pueden asignarse diferentes AQL para diferentes tipos

de defecto.

Guía para la asignación de AQL

AQL CLASIFICACIÓN NUMERO DE

CARACTERÍSTICAS

0 Crítico Cualquier numero

1.0% Mayor 1-5

2.5% Mayor 6-10

4.0% Mayor 11-15

6.5% Mayor 16-20

10 defectos/100 unidades Mayor Más de 20

2.5% Menor 1-5

4.0% Menor 6-10

6.5% Menor 11-15

10 defectos/100 unidades Menor 16-20

15 defectos/100 unidades Menor Más de 20

6.5% Incidental 1-5

10 defectos/100 unidades Incidental 6-10

15 defectos/100 unidades Incidental 11-15

25 defectos/100 unidades Incidental 16-20

65 defectos/100 unidades Incidental Más de 20

Un Defecto Incidental es una discrepancia con respecto a los estándares,

pero no afecta la capacidad de uso del producto.

Un Defecto menor es aquel que sin ser mayor que causa que el producto

no funcione de acuerdo al propósito para el cuál fue producido.

Un Defecto Mayor es el que causa que el producto no funcione de acuerdo

al propósito para el cuál fue producido.

Un Defecto Crítico es aquel que se considera peligroso o inseguro.

Tipos de inspección

Normal: Se usa para asegurar una alta probabilidad de aceptación cuando la

calidad del proceso es superior al NCA y no hay porque sospechar que el proceso

no tiene un nivel aceptable.

Rigurosa: Se usa cuando el criterio de aceptación es más estricto que en la

inspección normal. Se determina este, cuando la inspección de lotes anteriores

consecutivos indica que la calidad del proceso es inferior al NCA.

Reducida: Cuando existe evidencia de que la calidad de la producción es mejor

que el NCA en forma consistente se pueden utilizar un plan de muestreo cuyo

tamaño de muestra es de 2/5 partes del correspondiente a inspección normal. En

el momento de encontrar un lote rechazado se vuelve a la inspección normal.

Reglas de cambio de tipos de plan

Las reglas de cambio del tipo de plan deben utilizarse pues se sabe que cuando

se está usando muestreo por atributos y el proveedor está produciendo una

calidad más mala que el NCA, un plan de muestreo bien elegido debe rechazar

suficientes lotes para que se justifique el mejoramiento de la calidad sin demora

alguna. Además cuando la producción está bajo control se puede esperar una

calidad mejor que el NCA. Ahora bien, el establecer el NCA no garantiza que el

comprador no acepte lotes de baja calidad. Si la calidad de los lotes es

ligeramente peor que el NCA, algunos lotes de baja calidad serán aceptados antes

de cambiar a inspección rigurosa. Los cambios de tipo de plan se implementan:

Normal a riguroso: cuando se rechazan 2 de 5 lotes, o menos de 5 lotes

consecutivos.

Riguroso a normal: cuando 5 lotes consecutivos son aceptados.

Normal a reducido: cuando se considera que la producción se encuentra

controlada (estado estacionario)

Reducido a normal: cuando se rechaza un lote.

Suspensión de la inspección: cuando se rechazan 5 lotes consecutivos bajo

inspección rigurosa.

EJEMPLO:

Un cliente plantea a su proveedor que solo le envié aquellos lotes que tengan un buen nivel de

calidad, y deciden establecer un plan de muestreo de aceptación simple por atributos.

Si el tamaño del lote es de N= 6000 unidades y un nivel de inspección II

Entonces, de acuerdo con la tabla de “letra código para el tamaño de muestra” encontramos:

La letra: _____________

Obtener los planes de inspección normal, severa, y reducida

-Plan de muestreo normal

-Plan de muestreo severo

-Plan de muestreo reducido

También podría gustarte

- Bonos Personal Operativo de PlantaDocumento7 páginasBonos Personal Operativo de PlantaGalvanizado ImevalleAún no hay calificaciones

- Diseño OdtDocumento4 páginasDiseño OdtelenaAún no hay calificaciones

- P1. Ejemplo de Creación de Un Plan de Muestreo de Aceptación Por Atributos 19151143Documento5 páginasP1. Ejemplo de Creación de Un Plan de Muestreo de Aceptación Por Atributos 19151143Edwin EscobedoAún no hay calificaciones

- 08-08-2022 Tabla Mil STDDocumento13 páginas08-08-2022 Tabla Mil STDjcuicas-1Aún no hay calificaciones

- Pasos para Un AMFE de ProcesoDocumento8 páginasPasos para Un AMFE de Procesojuanjo0105Aún no hay calificaciones

- Planes de Muestreo y Control de CalidadDocumento29 páginasPlanes de Muestreo y Control de Calidadapi-2636010093% (14)

- Nivel Acpetable de CalidadDocumento10 páginasNivel Acpetable de CalidadOriana RodriguezAún no hay calificaciones

- Expocicion de Direccion de Producion-2Documento16 páginasExpocicion de Direccion de Producion-2FERNANDA PAMELA CHALCO MACOTELAAún no hay calificaciones

- Ad-Fo-002 Evaluacion de Proveedores (17!01!2015)Documento62 páginasAd-Fo-002 Evaluacion de Proveedores (17!01!2015)Aaron SoveroAún no hay calificaciones

- Tabla de Criterios Del AMEF de ProcesoDocumento4 páginasTabla de Criterios Del AMEF de ProcesoMelissa RegisAún no hay calificaciones

- Qué Significa El Término AQLDocumento2 páginasQué Significa El Término AQLt-rex4x4Aún no hay calificaciones

- Estandar Militar 105 DDocumento35 páginasEstandar Militar 105 DGabriela Castellanos SantiagoAún no hay calificaciones

- Trabajo 2 - Ppi 602 - Seminario ComplementacionDocumento23 páginasTrabajo 2 - Ppi 602 - Seminario ComplementacionRobertoAún no hay calificaciones

- Qué Significa El Término de Tablas AQLDocumento2 páginasQué Significa El Término de Tablas AQLAndres Crespo0% (1)

- MuestreoDocumento18 páginasMuestreomarlin laraAún no hay calificaciones

- Capitulo III - Muestreo Por AceptacionDocumento42 páginasCapitulo III - Muestreo Por AceptacioncharssxAún no hay calificaciones

- 2da PRACTICA CALIFICADA UTP 2022Documento2 páginas2da PRACTICA CALIFICADA UTP 2022joseph tunqueAún no hay calificaciones

- Actividad de EstadisticaDocumento3 páginasActividad de Estadisticavictor anyelo SanchezAún no hay calificaciones

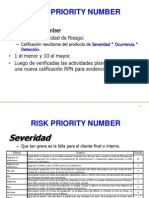

- RPN Risk Priority NumberDocumento4 páginasRPN Risk Priority NumberX Cartone VillalonAún no hay calificaciones

- 2da PRACTICA CALIFICADA UTP 2022Documento2 páginas2da PRACTICA CALIFICADA UTP 2022Marcia Xiomara Aquino Guevara0% (1)

- Muestreo de AceptacionDocumento19 páginasMuestreo de AceptacionKarla GarciaAún no hay calificaciones

- Expo Ansi FinalDocumento27 páginasExpo Ansi FinalEliseo SoledadAún no hay calificaciones

- Tarea Mil STD 105eDocumento11 páginasTarea Mil STD 105eCesar HernandezAún no hay calificaciones

- Formación de Un LoteDocumento14 páginasFormación de Un LoteLUZMORENO05Aún no hay calificaciones

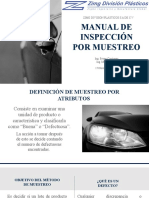

- Manual de Inspeccion Por MuestreoDocumento17 páginasManual de Inspeccion Por MuestreoArlette pachecoAún no hay calificaciones

- Nivel Aceptable de Calidad en La Industria FarmacéuticaDocumento4 páginasNivel Aceptable de Calidad en La Industria FarmacéuticaRomanCastilloAún no hay calificaciones

- Muestreo - Inspección Por AtributosDocumento23 páginasMuestreo - Inspección Por AtributosProducción DPS Envases PETAún no hay calificaciones

- Muestreo de Aceptación Por AtributosDocumento10 páginasMuestreo de Aceptación Por AtributosSergioAún no hay calificaciones

- 1,2,3,4,5,6Documento4 páginas1,2,3,4,5,6PIERO GIOVANI100% (1)

- Apuntes de Muestreo de AceptaciónDocumento9 páginasApuntes de Muestreo de AceptaciónRosi GonzalesAún no hay calificaciones

- Resumen Capítulo 12 Control de Calidad Humberto GutierresDocumento8 páginasResumen Capítulo 12 Control de Calidad Humberto GutierresMaac0% (2)

- Muestreo de Aceptacion PDFDocumento24 páginasMuestreo de Aceptacion PDFfdevilat1Aún no hay calificaciones

- Resumen Final CalidadDocumento16 páginasResumen Final CalidadNataly VelásquezAún no hay calificaciones

- Muestreo e InspecciónDocumento17 páginasMuestreo e InspecciónBrick Owen RiosAún no hay calificaciones

- Ejercicios Cap12 Control de Calidad y 6 SigmaDocumento11 páginasEjercicios Cap12 Control de Calidad y 6 SigmaElias Jose Albis Pacheco50% (2)

- Muestreo Mediante Sistema Military StandardDocumento32 páginasMuestreo Mediante Sistema Military StandardAlexander GarzoAún no hay calificaciones

- Inspeccion Por VariablesDocumento31 páginasInspeccion Por VariablesAlvaro Duenas CossioAún no hay calificaciones

- Ejercicio de Plan de Muestreo SimpleDocumento5 páginasEjercicio de Plan de Muestreo SimpleLiss AvendañoAún no hay calificaciones

- Semana 7 SGCDocumento32 páginasSemana 7 SGCAlex AnderAún no hay calificaciones

- Comparativo Sub-LivDocumento3 páginasComparativo Sub-LivISHA RIOS PEREZAún no hay calificaciones

- AQLDocumento7 páginasAQLSonia Raico MozaAún no hay calificaciones

- Calidad de Los MaterialesDocumento27 páginasCalidad de Los MaterialesLR Nora100% (1)

- Tema-9 - Inspeccion Por MuestreoDocumento59 páginasTema-9 - Inspeccion Por MuestreoAtres GonAún no hay calificaciones

- EjercicioDocumento7 páginasEjercicioJulio KohatsuAún no hay calificaciones

- Método Dodge RomingDocumento8 páginasMétodo Dodge RomingJoel NoriegaAún no hay calificaciones

- Clase # 6 Muestreo de AceptacionDocumento41 páginasClase # 6 Muestreo de AceptacionXavier0% (1)

- Guia Sobre Muestreo de AceptaciónDocumento6 páginasGuia Sobre Muestreo de AceptaciónMichelle UrbinaAún no hay calificaciones

- C11 Introducción Planes de MuestreoDocumento37 páginasC11 Introducción Planes de MuestreoAlessandra Peña JaraAún no hay calificaciones

- Tema V Normalización Del Muestreo Por AtributosDocumento21 páginasTema V Normalización Del Muestreo Por AtributosMario JuradoAún no hay calificaciones

- Wuolah Free Tema 8 Gestion de CalidadDocumento5 páginasWuolah Free Tema 8 Gestion de CalidadAntonio Almazan GarciaAún no hay calificaciones

- Teorema de Bayes - Ejerc. Prop.Documento2 páginasTeorema de Bayes - Ejerc. Prop.marcos daniel luca vela100% (1)

- Curva de Operacion y Curva de CalidadDocumento2 páginasCurva de Operacion y Curva de CalidadLuchoAún no hay calificaciones

- Características Del MILDocumento5 páginasCaracterísticas Del MILchanjoseAún no hay calificaciones

- Control de CalidadDocumento19 páginasControl de CalidadPau bAún no hay calificaciones

- Muestreo 1Documento57 páginasMuestreo 1Fernando JacoboAún no hay calificaciones

- CTCDocumento16 páginasCTCCintia Andrade Moó100% (1)

- Utilizacion de Muestreo Por IRAM 15Documento17 páginasUtilizacion de Muestreo Por IRAM 15JorgeAún no hay calificaciones

- Examen de preparación para CDL: Inspección previa al viajeDe EverandExamen de preparación para CDL: Inspección previa al viajeAún no hay calificaciones

- 12630-OA51-PTS-004 - Rev.0 Instalacion de Faena SE Longavi - FDocumento46 páginas12630-OA51-PTS-004 - Rev.0 Instalacion de Faena SE Longavi - Fjairo18fhAún no hay calificaciones

- Laboratorio 1.7 SEDocumento10 páginasLaboratorio 1.7 SECarlos DelgadoAún no hay calificaciones

- Historia de Las Universidades-Linea de TiempoDocumento2 páginasHistoria de Las Universidades-Linea de TiempoLu TorresAún no hay calificaciones

- Apoyo ATENCIÓN INTEGRAL A LOS ADULTOS MAYORES PDFDocumento24 páginasApoyo ATENCIÓN INTEGRAL A LOS ADULTOS MAYORES PDFAlcaldia Miraflores GuaviareAún no hay calificaciones

- 20 Momento de Una FuerzaDocumento5 páginas20 Momento de Una FuerzaLeydi Ka50% (2)

- Ficha 35 Prismas y CilindoDocumento5 páginasFicha 35 Prismas y CilindoELIZABETH DE LA CRUZ LIBERATOAún no hay calificaciones

- Infografía de Ventanas de Pantalla Rosa AzulDocumento1 páginaInfografía de Ventanas de Pantalla Rosa AzulCAMILA AMAYA SARMIENTOAún no hay calificaciones

- PROYECTO MI CUERPO (1) (Recuperado Automáticamente)Documento31 páginasPROYECTO MI CUERPO (1) (Recuperado Automáticamente)Frank Medina PiñinAún no hay calificaciones

- Poi AdrianaDocumento22 páginasPoi Adrianafrank ruizAún no hay calificaciones

- Seminario de Tesis II - Nubia GomezDocumento3 páginasSeminario de Tesis II - Nubia GomezDoctorado Ciencias EducacionAún no hay calificaciones

- Neuroeducacion 2 Funciones EjecutivasDocumento38 páginasNeuroeducacion 2 Funciones EjecutivasSAMANTHA MICHELLE RODRIGUEZ BENITEZAún no hay calificaciones

- Evolución Del CastellanoDocumento4 páginasEvolución Del CastellanoBastian PatiñoAún no hay calificaciones

- CURRICULUM VITAE-Julia ChirilaDocumento2 páginasCURRICULUM VITAE-Julia ChirilajuliaAún no hay calificaciones

- ACTIVIDA 1 SEGURIDAD - Respuestas TallerDocumento3 páginasACTIVIDA 1 SEGURIDAD - Respuestas TallerYderfPeraltaAún no hay calificaciones

- Ficha Tecnica SalDocumento1 páginaFicha Tecnica Salnataly80% (5)

- Informe Conducta Suicida CANARIAS 2007 2021Documento26 páginasInforme Conducta Suicida CANARIAS 2007 2021Sara Reyes FuentesAún no hay calificaciones

- Automatización IndustrialDocumento3 páginasAutomatización IndustrialVicente AlvarezAún no hay calificaciones

- Formatos Casino Sun CityDocumento12 páginasFormatos Casino Sun CityJAVIER JIMENEZAún no hay calificaciones

- Enfoque de Las Organizaciones Contextual Comparativo y Critico Clase IIDocumento10 páginasEnfoque de Las Organizaciones Contextual Comparativo y Critico Clase IIMelany Aylen VasquezAún no hay calificaciones

- SolucEFC-Ing Sismorresist C-2022 1Documento5 páginasSolucEFC-Ing Sismorresist C-2022 1Francisco David Medrano RiveraAún no hay calificaciones

- Programación ModularDocumento1 páginaProgramación ModularDouglas RiveroAún no hay calificaciones

- La Cepal y Temas FundamentalesDocumento8 páginasLa Cepal y Temas FundamentalesXavier PolancoAún no hay calificaciones

- TEMAS AdministraciónDocumento23 páginasTEMAS AdministraciónMiroslava Cabrera CortezAún no hay calificaciones

- 2.1-2.2 Spear Swerling 2011 Fases en Lectura de Palabras e Intervenciones Fónicas GSMDocumento32 páginas2.1-2.2 Spear Swerling 2011 Fases en Lectura de Palabras e Intervenciones Fónicas GSMSandraAún no hay calificaciones

- Alvarado Francelys C.I 27.928.230 Hernández Jesús C.I: 26.383.430 Leal Carlos C.I:28.371.671 Rojas Eyla C.I: 27.592138Documento47 páginasAlvarado Francelys C.I 27.928.230 Hernández Jesús C.I: 26.383.430 Leal Carlos C.I:28.371.671 Rojas Eyla C.I: 27.592138Eyla desireeAún no hay calificaciones

- Biblioteca SeattleDocumento13 páginasBiblioteca SeattleDaniel BMAún no hay calificaciones

- MÉTODOS PARA CALCULAR LA PRECIPITACIÓN MEDIA DE UNA LksDocumento10 páginasMÉTODOS PARA CALCULAR LA PRECIPITACIÓN MEDIA DE UNA LksRene Inostroza PalominoAún no hay calificaciones

- Metodologia Planificacion IndicativaDocumento35 páginasMetodologia Planificacion IndicativaXavier SossaAún no hay calificaciones

- Sociales Guía Didáctica 5. Bimestre IIIDocumento10 páginasSociales Guía Didáctica 5. Bimestre IIIjuliethAún no hay calificaciones

- Resumen Parcial Del SeminarioDocumento13 páginasResumen Parcial Del SeminarioLucas CasalAún no hay calificaciones