Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Ac Espel Eni 0318

Cargado por

juan c. condori ch.Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Ac Espel Eni 0318

Cargado por

juan c. condori ch.Copyright:

Formatos disponibles

DISEÑO E IMPLEMENTACIÓN DE UN MÓDULO DIDÁCTICO PARA EL

MONITOREO Y CONTROL AUTOMÁTICO DE LOS SISTEMAS VELOCIDAD Y

CAUDAL PARA EL LABORATORIO DE REDES INDUSTRIALES Y CONTROL DE

PROCESOS DE LA UNIVERSIDAD DE LAS FUERZAS ARMANDAS – ESPE

EXTENSIÓN LATACUNGA

Jiménez D. Pérez A.

Departamento de Eléctrica y Electrónica de la Universidad de Las Fuerzas Armadas ESPE Extensión

Latacunga

Abstract— La automatización de procesos y las cual toma la salida en frecuencia de un encoder

técnicas de control en la elaboración de productos incremental, éste autómata con la ayuda de los

es un problema creciente en diversas industrias, contadores rápidos procesa la información de

donde el control de las distintas variables acuerdo a un modo de control, para luego enviar

dinámicas son temas fundamentales de desarrollo

una señal eléctrica hacia un variador de

e innovación para garantizar calidad,

productividad y competencia de los productos, es frecuencia, el mismo que variará

por ello que integrando los recursos humanos, proporcionalmente la velocidad del motor

tecnológicos y las competencias intelectuales se ha cambiando las RPM y de esta manera realiza el

diseñado e implementado un módulo didáctico control requerido.

para el laboratorio de Redes Industriales y

Control de Procesos de la Universidad de las Los sistemas de velocidad y caudal son

Fuerzas Armadas – ESPE extensión Latacunga, capaces de trabajar al mismo tiempo ya que el

que sirva como instrumento de aprendizaje para autómata o PLC puede realizar hasta 32 lazos de

los estudiantes, los mismos que al realizar

control a la vez, además mediante una TOUCH

prácticas destinadas en sus asignaturas reforzaran

el conocimiento teórico-práctico adquirido en el PANEL se puede seleccionar la visualización de

aula de clase. cada proceso y monitorear dichos sistemas.

Palabras claves— Módulo didáctico, HMI, PLC, II. MODOS DE CONTROL

TOUCH PANEL, Variador de frecuencia.

A. Introducción

I. INTRODUCCIÓN

Un bucle de control por retroalimentación se

L presente documento indica la compone de un proceso, el sistema de medición

E implementación realizada en el laboratorio

de Redes Industriales y Control de Procesos

de la variable controlada, el sistema de control y

el elemento final de control. Cada uno de estos

de la Universidad de las Fuerzas Armadas – elementos tiene su propia dinámica, que vendrá

ESPE extensión Latacunga donde se diseñó e descrita por una función de transferencia (1).

implementó un módulo didáctico que realiza el Como se observa en la figura 1.

monitoreo y control automático de dos sistemas

velocidad y caudal.

El sistema de caudal controla el flujo de agua

que circula desde y hacia el tanque de

almacenamiento por medio de un PLC el cual

toma la señal de un transmisor de paletas, éste

autómata procesa la información de acuerdo a

Figura 1: Diagrama de bloques de un lazo de

un modo de control, para luego enviar una señal

control realimentado.

eléctrica hacia un variador de frecuencia, el

mismo que variará la velocidad de la bomba

B. CONTROL PROPORCIONAL

centrífuga de forma proporcional, cambiando el

flujo de agua que circula por la tubería, el cual

El controlador proporcional (P) genera a la

es observado mediante un rotámetro y de esta

salida una señal de control que es proporcional a

manera establece el control requerido.

la señal de error, de tal manera que la acción

proporcional es la relación entre la salida del

El sistema de velocidad controla las

controlador u(t) y la señal de error e(t). De este

revoluciones por minuto o RPM que genera un

modo:

motor eléctrico trifásico por medio de un PLC el

(1.1) sobreimpulsos producidos por el tiempo

integral. Una desventaja es que durante el

donde Kp es la ganancia proporcional. arranque de los procesos, la acción integral

causa considerables impulsos del error antes de

Cuanto mayor es la ganancia del control alcanzar el punto de operación (3).

proporcional, mayor es la señal de control

generada para un mismo valor de señal de error.

De este modo, se puede decir que el aumento de

la ganancia del control proporcional permite

reducir el error en estado estacionario. Este

control reduce el tiempo de subida, incrementa

el sobreimpulso y reduce el error.

Figura 3: Forma de onda control proporcional

integral.

El controlador proporcional puede controlar

cualquier planta estable, pero posee desempeño

D. CONTROL PROPORCIONAL

limitado y error en régimen permanente (2).

DERIVATIVO.

La acción de control proporcional derivativo

(PD) genera una señal resultante de la

combinación de la acción proporcional y la

acción derivativa conjuntamente, por lo que al

agregar la acción derivativa a la proporcional se

Figura 2: Forma de onda control reduce el sobreimpulso y el tiempo de

proporcional. estabilización, por lo cual se tendrá el efecto de

incrementar la estabilidad del sistema

C. CONTROL PROPORCIONAL INTEGRAL mejorando la respuesta del proceso.

La acción de control proporcional integral La acción de control derivativa nunca se la

(PI) genera una señal resultante de la utiliza sola, debido a que únicamente es eficaz

combinación de la acción proporcional y la durante períodos transitorios, ésta acción de

acción integral conjuntamente, por lo que al control, llamada control de velocidad, ocurre

agregar la acción integral a la proporcional se donde la magnitud de la salida del controlador

elimina el error estacionario. Industrialmente se es proporcional a la velocidad de cambio de la

utiliza solamente el control (PI) y no el control señal de error. La acción de control

Integral puro. La acción de control Proporcional Proporcional Derivativa se define como:

Integral se define como:

(1.3)

∫ (1.2)

donde Kp es la ganancia proporcional y Td se

donde Kp es la ganancia proporcional y Ti se denomina tiempo derivativo.

denomina tiempo integral.

El tiempo derivativo Td es el intervalo de

El tiempo integral Ti ajusta la acción del tiempo durante el cual la acción de la velocidad

control, mientras que un cambio en el valor de hace avanzar el efecto de la acción

Kp afecta las partes integral y proporcional de la proporcional. La acción de control derivativa

acción de control. El inverso del tiempo integral tiene un carácter de previsión. Sin embargo, es

Ti se denomina velocidad de reajuste. La obvio que una acción de control derivativa

velocidad de reajuste es la cantidad de veces por nunca prevé una acción que nunca ha ocurrido.

minuto que se duplica la parte proporcional de Aunque ésta acción de control tiene la ventaja

la acción de control. El control proporcional de ser de previsión, tiene las desventajas de que

integral decrementa el tiempo de subida, amplifica las señales de ruido y puede provocar

incrementa el sobreimpulso, y el tiempo de un efecto de saturación en el actuador, tomando

estabilización, y tiene el efecto de eliminar el en cuenta que tampoco elimina el error en

error estacionario pero empeorará la respuesta estado estacionario (3).

transitoria.

Este tipo de control puede ser empleado en

sistemas que tienen grandes cambios, pero estos

a su vez, deben ser lentos para evitar

A. Diagrama del panel frontal

A continuación se muestra el diagrama que

va adherido en el panel frontal del módulo

didáctico, en el cual podemos realizar las

conexiones necesarias para el funcionamiento

Figura 4: Forma de onda control proporcional de los procesos de caudal y velocidad.

derivativo.

E. CONTROL PROPORCIONAL INTEGRAL

DERIVATIVO PID

La acción de control proporcional integral

derivativa (PID) genera una señal resultado de

la combinación de la acción proporcional, la

acción integral y la derivativa conjuntamente.

La ecuación de un controlador con esta

acción combinada se obtiene mediante:

∫ (1.4)

donde Kp es la ganancia proporcional, Ti es

el tiempo integral y Td es el tiempo derivativo.

La acción de control proporcional integral

derivativa permite eliminar el error en estado

estacionario, logrando una buena estabilidad

relativa del sistema de control. La mejora de

estabilidad relativa implica una respuesta

transitoria con mejores tiempos de adquisición y

un valor de sobreimpulso pequeño (4). Figura 6: Diagrama del panel frontal.

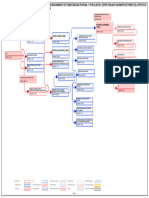

B. Diagrama de bloques

A continuación se muestra los sistemas de

control de caudal de agua y velocidad de un

motor con funcionamiento en lazo cerrado de

cada proceso.

Figura 5: Forma de onda control proporcional

integral derivativo. PROCESO DE CAUDAL

CONSIGNA ECF-1 PROCESO-1

III. DISEÑO E IMPLEMENTACIÓN SALIDA

HMI

TX SENSOR

El objetivo del proyecto es diseñar e

I/O

implementar un módulo didáctico que realice el PLC

ANALOGAS

I

monitoreo y control automático de dos sistemas DIGITAL

PROCESO DE VELOCIDAD

velocidad y caudal realizando la programación

ECF-2 PROCESO-2

del PLC S7-1200 y la TOUCH PANEL KTP600 SALIDA

bajo un mismo software TIA PORTAL (Totally ENCODER

Integrated Automation).

La implementación del módulo didáctico Figura 7: Diagrama de bloques de los sistemas

requerirá de la instalación, conexión y caudal y velocidad.

configuración de dispositivos de control,

además de la instrumentación y visualización de

los procesos, con la finalidad de integrar dos

sistemas en lazo cerrado que sean capaces de

controlar de manera autónoma cada uno de los

procesos de caudal y velocidad respectivamente.

C. Diagrama P&ID del proceso de caudal F. Diagrama de flujo del proceso velocidad

INICIO

FIR

101

LEER ENTRADA

0 - 10V FC DIGITAL

101

4 - 20mA

FZ FIT FI

FI

101 101 SINTONIZACIÓN CONTROLADOR

FE V- 4

M 101

E-2 SALIDA

MONITOREO

ANALÓGICA

V-3

TANQUE V-1

BOMBA

VARIADOR DE

V-2 FRECUENCIA

Figura 8: Diagrama P&ID del proceso de

caudal. MOTOR

D. Diagrama P&ID del proceso velocidad

PROCESO

SIR

102

ENCODER

0 - 10V SC

102

SZ Figura 11: Diagrama de flujo del proceso de

102

velocidad.

SE

102

G. Software TIA PORTAL (Totally Integrated

M Automation)

ENCODER

TIA portal es un innovador sistema de

FRENO ingeniería para todas las tareas de

Figura 9: Diagrama P&ID del proceso de automatización el cual es intuitivo, eficiente y

velocidad. permite diseñar una gran gama de procesos de

forma óptima desde una sola pantalla de

E. Diagrama de flujo del proceso caudal ordenador. Sus módulos permiten la

programación de controladores y la

INICIO visualización de proyectos. La Industria de

automatización de Siemens ha integrado la

LEER ENTRADA ingeniería de aplicaciones seguras dentro del

ANALÓGICA

entorno de trabajo.

SINTONIZACIÓN CONTROLADOR

TIA Portal bajo la interfaz de usuario de

Step7 V11 "La nueva herramienta de ingeniería

MONITOREO

SALIDA

ANALÓGICA avanzada de Step7 que ahora provee las

herramientas requeridas de configuración y

VARIADOR DE

FRCUENCIA

programación para la creación de un programa

con mayor seguridades (5).

BOMBA

H. Programación del PLC S7-1200 y la

TOUCH PANEL KTP 600

PROCESO

El software TIA PORTAL (Totally Integrated

SENSOR DE

PALETAS Automation), es la herramienta con la que se va

a configurar, administrar y programar el PLC

TRANSMISOR DE

FLUJO

S7-1200 y la TOUCH PANEL (KTP600 Basic

Color PN) con la que se va a realizar el HMI de

cada proceso. Todo bajo un mismo entorno de

forma rápida y sencilla.

Figura 10: Diagrama de flujo del proceso de

caudal.

IV. RESULTADOS Y PRUEBAS Dentro de las pruebas del proceso de

EXPERIMENTALES velocidad se debe comprobar la señal emitida

por el encoder incremental, la cual genera una

A. Descripción física del sistema frecuencia comprendida de 0 a 40 KHz de

forma proporcional a las revoluciones por

Los procesos tanto de caudal como de minuto (RPM) generadas por el motor asíncrono

velocidad están formados de varios materiales, trifásico, además se debe visualizar los datos en

dispositivos e instrumentos para llevar a cabo la TOUCH PANEL, así como las señales que

las funciones de control de cada uno de ellos, a adquiere y emite el PLC hacia los dispositivos

continuación se observa el módulo didáctico ya asociados.

implementado y listo para ponerlo en

funcionamiento. C. Funcionamiento del control PID

Se debe iniciar el usuario

“ADMINISTRADOR” y la contraseña

“control” ya que éste es el único que tiene

todos los privilegios para realizar las distintas

configuraciones y cambios de los procesos.

Para configurar este tipo de control se debe

ingresar oprimiendo el botón de control

proporcional integral derivativo (PID), entonces

se mostrarán activas las constantes de ganancia

proporcional Kp, tiempo integral Ti y tiempo

derivativo Td como parámetros configurables.

D. Análisis de las curvas del control PID

Para visualizar las curvas de respuesta de

cada proceso, primero se debe seleccionar el

proceso a controlar, para luego ingresar a menú

y oprimir el botón TENDENCIAS, entonces se

despliega una pantalla en la cual se puede

observar el PV, CV y SP, con la facilidad de

modificar el valor de la consigna.

Figura 12: Módulo didáctico de los procesos

caudal y velocidad. Proceso de caudal:

B. Pruebas experimentales Para analizar la respuesta del proceso de

caudal con control proporcional integral

Una vez que se disponga del módulo derivativo PID, se debe ingresar el valor de la

didáctico ya ensamblado, interconectado, ganancia proporcional Kp, el tiempo integral Ti

configurado y programado de manera correcta, y el tiempo derivativo Td en la pantalla de

se procede necesaria e indispensablemente a TIPOS DE CONTROL seleccionando el botón

realizar las pruebas respectivas a los procesos (PID).

tanto de caudal como de velocidad por

secciones y en completo funcionamiento de La figura 13 muestra la curva de respuesta del

cada uno de ellos. control proporcional integral derivativo, en la

cual se observa un tiempo de estabilización de 8

Dentro de las pruebas del proceso de caudal segundos hasta que la variable de proceso llegue

se debe comprobar la adquisición de la señal del al punto de consigna y permanece constante.

transmisor de flujo, que está configurado para

trabajar en un rango de 1 a 10 galones por Al aplicar una perturbación a este tipo de

minutos (GPM) y entregar una corriente de 4 a control, se observa en la curva de respuesta que

20 mA en forma proporcional, además se debe el proceso corrige de forma rápida la

visualizar los datos en la TOUCH PANEL, así perturbación generando una mínima oscilación

como las señales que adquiere y emite el PLC y eliminando el error en estado estacionario, ya

hacia los dispositivos asociados. que posee las mejores características de los tres

controladores a la vez. Como se observa en la

figura 14.

Figura 13: Curva de respuesta del control Figura 15: Curva de respuesta del control

proporcional integral derivativo con Kp=2,4, proporcional integral derivativo con Kp=0,5,

Ti=4,5 y Td=0,3. Ti=3,0 y Td=0,5.

Figura 14: Curva de respuesta del control Figura 16: Curva de respuesta del control

proporcional integral derivativo ante una proporcional integral derivativo ante una

perturbación del proceso caudal. perturbación del proceso velocidad.

Proceso de Velocidad V. CONCLUSIONES

Para analizar la respuesta del proceso de Se ha diseñado e implementado un

velocidad con control proporcional integral módulo didáctico que realiza el monitoreo

derivativo PID, se debe ingresar el valor de la y control automático de dos procesos

ganancia proporcional Kp, el tiempo integral Ti caudal y velocidad, utilizando los

y el tiempo derivativo Td en la pantalla de conocimientos adquiridos durante la

TIPOS DE CONTROL seleccionando el botón formación académica como profesionales

(PID). de la carrera, permitiendo tener una visión

general de la estructura y de las etapas que

La figura 15 muestra la curva de respuesta del intervienen en cada proceso industrial.

control proporcional integral derivativo, en la

cual se observa un tiempo de estabilización de La herramienta de software TIA (Totally

24 segundos hasta que la variable de proceso Integrated Automation) Portal permitió

llegue al punto de consigna y permanece realizar la configuración, administración y

constante. programación del PLC S7-1200 y la

TOUCH PANEL KTP600, bajo un mismo

Al aplicar una perturbación a este tipo de entorno fácil y de una manera intuitiva con

control, se observa en la curva de respuesta que lo cual se pudo comprobar la flexibilidad

el proceso corrige de forma rápida la del mismo.

perturbación generando una mínima oscilación

y eliminando el error en estado estacionario, ya El PLC S7-1200 CPU-1212C permitió

que posee las mejores características de los tres realizar eficazmente los distintos modos de

controladores a la vez. Como se observa en la control de los dos procesos caudal y

figura 16. velocidad, ya que en este controlador se

puede configurar y manipular hasta 32

lazos de control en forma secuencial,

además el controlador permite realizar un REFERENCIAS

modo de control específico con solo anular

las acciones reguladoras de determinados [1] ARÁNTEGUI, J. (2010). Universitat de

términos en su algoritmo de control. Lleida. Obtenido de:

http://web.udl.es/usuaris/w3511782/Control_de

Al comparar las gráficas de tendencias de _procesos/Unidades_files/apuntes_10-11.pdf.

los dos procesos se observó que el tiempo

de estabilización del proceso de caudal es [2] GATA, K. (1978). Ingeniería de Control

menor que el de velocidad, pudiendo Moderna. Madrid, España: Prentice Hall.

concluir con esto que el proceso de caudal

es el más rápido. [3] UDLAP. (2008). Universidad de las

Américas Puebla. Obtenido de:

El variador de frecuencia http://catarina.udlap.mx/u_dl_a/tales/documento

MICROMASTER 440 actúa como s/lep/nunez_e_f/capitulo1.pdf

elemento de control final en ambos

procesos, ya que refleja la señal de control [4] DISA. (2010). Departamento de Ingeniería

enviada desde el PLC en forma de Sistemas y Automática. Obtenido de:

proporcional al mismo, además éste http://www.disa.bi.ehu.es/spanish/ftp/material_a

permite reducir el desgaste de los signaturas/Ing_Sistemas_I/Transparencias%20d

actuadores del proceso de caudal y e%20Clase/Tema%2006%20-

velocidad. %20Acciones%20B%E1sicas%20de%20Contro

l.pdf

Se comprobó que el proceso de caudal

funciona correctamente con un control [5] IDENTI. (2012). TUS DESCARGAS SIN

Proporcional-Integral (PI), debido que se LIMITES. Obtenido de:

trata de un proceso rápido se requiere de http://www.identi.li/index.php?topic=104089#st

una pequeña ganancia proporcional y de hash.XkZkvkrg.dpuf

un tiempo integral (Ti) mayor, pues

presenta un error en estado estacionario

considerable, este proceso no necesita un Jiménez Diego. Nació en Latacunga provincia de Cotopaxi

en Ecuador. Es graduado del Instituto Tecnológico

tiempo derivativo (Td) alto, ya que éste Industrial ¨Ramón Barba Naranjo¨, Latacunga – Ecuador

puede ser obviado si el proceso no está donde obtuvo el título de Bachiller Técnico Industrial,

expuesto constantemente a perturbaciones. especialización Electrónica de Consumo.

Actualmente se encuentra finalizando sus estudios de

Ingeniería en la Universidad de las Fuerzas Armadas

El acople realizado entre el eje del motor ¨ESPE¨ en la ciudad de Latacunga Ecuador. E-mail:

asíncrono trifásico y el encoder dljimenez@espe.edu.ec

incremental refleja la estabilidad de estos

Pérez José. Nació en Ambato provincia de Tungurahua en

dispositivos, de tal manera que al Ecuador. Es graduado del Instituto Tecnológico Superior

funcionar el motor en su velocidad ¨Bolívar¨, Ambato – Ecuador donde obtuvo el título de

nominal, los datos adquiridos por el Bachiller en ciencias, especialización Físico- matemático.

encoder no presentan una desviación Actualmente se encuentra finalizando sus estudios de

Ingeniería en la Universidad de las Fuerzas Armadas

significativa en la medición de la ¨ESPE¨ en la cuidad de Latacunga Ecuador. E-mail:

frecuencia. japerez9@espe.edu.ec

Se pudo comprobar que el proceso de

velocidad funciona correctamente con un

control Proporcional-Integral-Derivativo

(PID), ya que al tratarse de un proceso

rápido se requiere de una mínima ganancia

proporcional y de un tiempo integral (Ti)

mayor, pues presenta un error en estado

estacionario considerable, este proceso

tiene además un tiempo derivativo (Td)

mínimo, con el fin de evitar cambios

bruscos de la variable de proceso

reduciendo oscilaciones y disminuyendo el

tiempo de estabilización.

También podría gustarte

- PID Posicion Usando Una FPGADocumento6 páginasPID Posicion Usando Una FPGALopez Mercado IvanAún no hay calificaciones

- Control Analogico de La Velocidad de Un Motor DCDocumento7 páginasControl Analogico de La Velocidad de Un Motor DCFernando PatricioAún no hay calificaciones

- Reporte Fina ControlDocumento14 páginasReporte Fina ControlmartinAún no hay calificaciones

- Sistemas de ControlDocumento21 páginasSistemas de Controlsaint1386Aún no hay calificaciones

- Control PID para Un Motor DC Controlado Por ArmaduraDocumento17 páginasControl PID para Un Motor DC Controlado Por ArmaduraRicharson OchoaAún no hay calificaciones

- P9 ICI Guerra Vázquez Sofía Raquel Ju0204Documento6 páginasP9 ICI Guerra Vázquez Sofía Raquel Ju0204Arthur Santiago TostadoAún no hay calificaciones

- ControladoresDocumento19 páginasControladoresJesús L Reina BAún no hay calificaciones

- Preinforme ControlDocumento7 páginasPreinforme ControlJuan CortésAún no hay calificaciones

- Elementos de Un Sistema de ControlDocumento15 páginasElementos de Un Sistema de ControlfranciscodavidgonzalezperezAún no hay calificaciones

- PID Control Automático (Proporcional Integral Derivativo)Documento28 páginasPID Control Automático (Proporcional Integral Derivativo)Delgado Macias Nitsuga100% (1)

- Pid de Control de TemperaturaDocumento22 páginasPid de Control de TemperaturaJavier Mena50% (2)

- Horno de Secado de QuinuaDocumento7 páginasHorno de Secado de QuinuaBlanca SpencerAún no hay calificaciones

- Jesus Alejandro RTTTDocumento9 páginasJesus Alejandro RTTTDaniel RamirezAún no hay calificaciones

- Laboratorio 2 - Controladores de ProcesosDocumento6 páginasLaboratorio 2 - Controladores de Procesosgeiner peraltaAún no hay calificaciones

- Elementos de Un Sistema de ControlDocumento4 páginasElementos de Un Sistema de ControlskailarkkkAún no hay calificaciones

- Automatizacion Actividad 1 Lapso 2Documento13 páginasAutomatizacion Actividad 1 Lapso 2Luiggi Josue ViloriaAún no hay calificaciones

- Practica 3 Control de La Planta de Nivel Por Medio de Un Pid (Javier Acosta Diego Bravo)Documento31 páginasPractica 3 Control de La Planta de Nivel Por Medio de Un Pid (Javier Acosta Diego Bravo)Sebastián VivasAún no hay calificaciones

- Actividad 13 Equipo 10.Documento7 páginasActividad 13 Equipo 10.Cesar Mauricio Sanchez AlejandroAún no hay calificaciones

- Tarea2 Cuestionario Control On-OffDocumento8 páginasTarea2 Cuestionario Control On-OffYamil JuarezAún no hay calificaciones

- Practica 10 Sistemas de ControlDocumento15 páginasPractica 10 Sistemas de ControlluisalfonsootalvaropaezAún no hay calificaciones

- Trabajo Teoria de Control (1) (Recuperado)Documento20 páginasTrabajo Teoria de Control (1) (Recuperado)carlosAún no hay calificaciones

- Práctica Control de Temperatura de Un Reactor en Lazo Cerrado, Con Etapa de PrecalentamientoDocumento18 páginasPráctica Control de Temperatura de Un Reactor en Lazo Cerrado, Con Etapa de PrecalentamientoMichel Sánchez ColinAún no hay calificaciones

- Presentacion 9. - Modo de Control Integral y Derivativo PDFDocumento14 páginasPresentacion 9. - Modo de Control Integral y Derivativo PDFGiovanni MartínezAún no hay calificaciones

- Aplicación de Controlador PD A Planta de Segundo OrdenDocumento8 páginasAplicación de Controlador PD A Planta de Segundo OrdenKevin HerreraAún no hay calificaciones

- Investigacion Controlador ProporcionalDocumento8 páginasInvestigacion Controlador ProporcionalEddy CutzalAún no hay calificaciones

- Reporte 7 TCyRDocumento6 páginasReporte 7 TCyRJan GarcíaAún no hay calificaciones

- Informe Proyecto Final Teoria de Control IDocumento9 páginasInforme Proyecto Final Teoria de Control IFanny FloresAún no hay calificaciones

- Actividad 1. Simulación y Control Automático de Procesos (Conceptos Básicos)Documento7 páginasActividad 1. Simulación y Control Automático de Procesos (Conceptos Básicos)Luisa Rodriguez BarragánAún no hay calificaciones

- Practica VDocumento22 páginasPractica VOscar Huerta100% (1)

- Controladores AutomaticosDocumento10 páginasControladores AutomaticoslourdesreginagimenezAún no hay calificaciones

- Tarea2 Cuestionario Control On-Off PDFDocumento8 páginasTarea2 Cuestionario Control On-Off PDFYamil JuarezAún no hay calificaciones

- Sistema de Control AndreaDocumento11 páginasSistema de Control AndreaAndrea RugamaAún no hay calificaciones

- Tarea: Sistemas de Control P, Pi Y PidDocumento9 páginasTarea: Sistemas de Control P, Pi Y PidMoises Eliezer Rivera MendezAún no hay calificaciones

- 10 PidDocumento26 páginas10 PidTona Glez Herrera100% (1)

- CONTROLADORESDocumento56 páginasCONTROLADORESJulio Hannower SeijasAún no hay calificaciones

- Tipos de ControladoresDocumento8 páginasTipos de ControladoresKathya Cano PeraltaAún no hay calificaciones

- Método de Ziegler Nichols para Ajuste de Sistemas PID - Rev01Documento12 páginasMétodo de Ziegler Nichols para Ajuste de Sistemas PID - Rev01rodrigo maldonadoAún no hay calificaciones

- Trabajo2 Inge-Control AvendañoDocumento16 páginasTrabajo2 Inge-Control AvendañoyamilAún no hay calificaciones

- PID2Documento42 páginasPID2Kevin LopezAún no hay calificaciones

- Conceptos Básicos DE SISTEMA DE CONTROLDocumento8 páginasConceptos Básicos DE SISTEMA DE CONTROLrachelAún no hay calificaciones

- Angela Serrano Sars CONTROLADORES P, I, D, PIDDocumento4 páginasAngela Serrano Sars CONTROLADORES P, I, D, PIDSinahi ScAún no hay calificaciones

- ControladoresDocumento15 páginasControladoresAntony TorrezAún no hay calificaciones

- Analogica Control PIDDocumento33 páginasAnalogica Control PIDSandra ChachaAún no hay calificaciones

- Control PidDocumento11 páginasControl PidLuisAlfredoPerezAún no hay calificaciones

- Unidad 4 (Recuperado Automáticamente)Documento12 páginasUnidad 4 (Recuperado Automáticamente)Flores KuAún no hay calificaciones

- Trabajo PIDDocumento25 páginasTrabajo PIDVictor Farias GuerreroAún no hay calificaciones

- Cuadro Comparativo TEORIA DE CONTROLDocumento4 páginasCuadro Comparativo TEORIA DE CONTROLRomanAún no hay calificaciones

- Informe TemperaturaDocumento30 páginasInforme TemperaturaAlejandro LeonAún no hay calificaciones

- ManriqueDocumento6 páginasManriqueJose Yair Chuc ZapataAún no hay calificaciones

- Acciones Basicas de ControlDocumento36 páginasAcciones Basicas de Controlcarlitrosgimeneza100% (5)

- Practica 3 Sistemas de Control 1Documento8 páginasPractica 3 Sistemas de Control 1Rodolfo RamosAún no hay calificaciones

- Sesión N°1 - Introducción PDFDocumento26 páginasSesión N°1 - Introducción PDFCarlos AndrésAún no hay calificaciones

- Practica 8 LABO DE TEORIA DE CONTROL UNAMDocumento14 páginasPractica 8 LABO DE TEORIA DE CONTROL UNAMMiguel GuerreroAún no hay calificaciones

- Lab2.Controladores de ProcesoDocumento16 páginasLab2.Controladores de ProcesoErlita TerronesAún no hay calificaciones

- Ingeniería de Control IdDocumento27 páginasIngeniería de Control IdRony Ynoquio RosalesAún no hay calificaciones

- Control PIDDocumento6 páginasControl PIDFrânçïsçô DâvïdAún no hay calificaciones

- Instrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108De EverandInstrumentación y control en instalaciones de proceso, energía y servicios auxiliares. QUIE0108Calificación: 4.5 de 5 estrellas4.5/5 (8)

- UF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasDe EverandUF2246 - Reparación de pequeños electrodomésticos y herramientas eléctricasCalificación: 2.5 de 5 estrellas2.5/5 (3)

- Mantenimiento preventivo de sistemas de automatización industrial. ELEM0311De EverandMantenimiento preventivo de sistemas de automatización industrial. ELEM0311Calificación: 4.5 de 5 estrellas4.5/5 (2)

- Montaje de instalaciones automatizadas. ELEE0109De EverandMontaje de instalaciones automatizadas. ELEE0109Aún no hay calificaciones

- 2019 2 ImDocumento247 páginas2019 2 Imjuan c. condori ch.Aún no hay calificaciones

- AFCOOP SubsanaDocumento1 páginaAFCOOP Subsanajuan c. condori ch.Aún no hay calificaciones

- Para RadiacionDocumento7 páginasPara Radiacionjuan c. condori ch.Aún no hay calificaciones

- Norma para SonidoDocumento2 páginasNorma para Sonidojuan c. condori ch.Aún no hay calificaciones

- Ejercicios de RadiacionDocumento3 páginasEjercicios de Radiacionjuan c. condori ch.Aún no hay calificaciones

- Trabajo de TitulaciónDocumento109 páginasTrabajo de Titulaciónjuan c. condori ch.Aún no hay calificaciones

- Ups GT002282 PDFDocumento191 páginasUps GT002282 PDFoscarAún no hay calificaciones

- Practica 2Documento2 páginasPractica 2juan c. condori ch.Aún no hay calificaciones

- Introduccion MicrocontroladoresDocumento15 páginasIntroduccion Microcontroladoresjuan c. condori ch.Aún no hay calificaciones

- Diapositiva Estructura Pic16f84aDocumento78 páginasDiapositiva Estructura Pic16f84achuchisAún no hay calificaciones

- Texto Guia Micro Pic Vic Parte IDocumento39 páginasTexto Guia Micro Pic Vic Parte Ijuan c. condori ch.Aún no hay calificaciones

- Informe No3 de Sistemas de ControlDocumento9 páginasInforme No3 de Sistemas de Controljuan c. condori ch.Aún no hay calificaciones

- Programación de Microcontralores Tomo 1Documento176 páginasProgramación de Microcontralores Tomo 1jairote1974100% (3)

- Lab3 Simulink 2Documento7 páginasLab3 Simulink 2juan c. condori ch.Aún no hay calificaciones

- Curso Programacion Itso CcompilerDocumento26 páginasCurso Programacion Itso Ccompilerjuan c. condori ch.Aún no hay calificaciones

- Lab 2 Simulink MatlabDocumento8 páginasLab 2 Simulink Matlabjuan c. condori ch.Aún no hay calificaciones

- 02 Sensores de TemperaturaDocumento23 páginas02 Sensores de Temperaturajuan c. condori ch.Aún no hay calificaciones

- Manual n1030 v10x H SpanishDocumento5 páginasManual n1030 v10x H SpanishgonzaloAún no hay calificaciones

- Uso de TermoparesDocumento2 páginasUso de Termopares601026Aún no hay calificaciones

- Practica 1 Control On OFF LM35Documento5 páginasPractica 1 Control On OFF LM35juan c. condori ch.Aún no hay calificaciones

- Lab 1 Control II 2020Documento4 páginasLab 1 Control II 2020juan c. condori ch.Aún no hay calificaciones

- Lab. # 5Documento5 páginasLab. # 5juan c. condori ch.Aún no hay calificaciones

- Manual n1200 v20x D SpanishDocumento12 páginasManual n1200 v20x D SpanishSerch Estrada CastellónAún no hay calificaciones

- Practica 1Documento2 páginasPractica 1juan c. condori ch.Aún no hay calificaciones

- Certifica Do Electronic oDocumento1 páginaCertifica Do Electronic ojuan c. condori ch.Aún no hay calificaciones

- Practica 2 - JUAN CARLOS CONDORI CHAVEZDocumento4 páginasPractica 2 - JUAN CARLOS CONDORI CHAVEZjuan c. condori ch.Aún no hay calificaciones

- Aa3 Svs Consultores TermocuplasDocumento3 páginasAa3 Svs Consultores Termocuplasmiguel masiAún no hay calificaciones

- Laboratorio 1 Eli-500Documento3 páginasLaboratorio 1 Eli-500juan c. condori ch.Aún no hay calificaciones

- Para La PuertaDocumento1 páginaPara La Puertajuan c. condori ch.Aún no hay calificaciones

- Caso PracticoDocumento3 páginasCaso PracticoJane FloresAún no hay calificaciones

- Peña Marleny Mapa ConceptualDocumento1 páginaPeña Marleny Mapa ConceptualMarleny SantosAún no hay calificaciones

- 19.perfil GT Tecni Electronico FinalDocumento1 página19.perfil GT Tecni Electronico FinalRafael ParedesAún no hay calificaciones

- Guía para El Correcto Montaje y Desmontaje de AndamiosDocumento17 páginasGuía para El Correcto Montaje y Desmontaje de Andamiosbengozar95% (19)

- Informe Ley de HessDocumento7 páginasInforme Ley de HessMonica Johana Valbuena GomezAún no hay calificaciones

- Aula TelematicaDocumento137 páginasAula TelematicaJose Hdez100% (1)

- ESCALASDocumento5 páginasESCALASTere Dela OAún no hay calificaciones

- Analisis de Vulnerabilidad Volterra VillageDocumento12 páginasAnalisis de Vulnerabilidad Volterra VillageSeguridad y salud OAI SASAún no hay calificaciones

- Cómo Llega El Agua A Nuestras CasasDocumento5 páginasCómo Llega El Agua A Nuestras CasasRafael Berrios100% (1)

- Script SQL Del Modelo Relacional Punto de Venta.Documento7 páginasScript SQL Del Modelo Relacional Punto de Venta.LUISAún no hay calificaciones

- Derecho EmpresarialDocumento9 páginasDerecho EmpresarialEverth RamosAún no hay calificaciones

- 19 - 231 - HVDC - 01 - Anexo 6 DigsilentDocumento21 páginas19 - 231 - HVDC - 01 - Anexo 6 DigsilentJavier PalmaAún no hay calificaciones

- Requisitos Inscripcion de PoderDocumento2 páginasRequisitos Inscripcion de PoderKristelAún no hay calificaciones

- Control Interno de AuditoríaDocumento14 páginasControl Interno de AuditoríaJulián FloresAún no hay calificaciones

- LO1-Política Monetaria PDFDocumento32 páginasLO1-Política Monetaria PDFCelestino PalominoAún no hay calificaciones

- Tarifa Catalogo - EbaraDocumento292 páginasTarifa Catalogo - EbaraAlberto PérezAún no hay calificaciones

- El Derecho de Autor Protege A Los Olores de Los PerfumesDocumento4 páginasEl Derecho de Autor Protege A Los Olores de Los Perfumesmichael7alfredo7roncAún no hay calificaciones

- Informe-Final Cervecería WarpassDocumento44 páginasInforme-Final Cervecería WarpassYonatanHuamaniHuachacaAún no hay calificaciones

- U4 Organizacion de ProyectosDocumento10 páginasU4 Organizacion de ProyectosAneth lunaAún no hay calificaciones

- Normas 2017Documento41 páginasNormas 2017kyanez11Aún no hay calificaciones

- Silabo de Ingenieria EconomicaDocumento4 páginasSilabo de Ingenieria Economicaandres enriqueAún no hay calificaciones

- Analisis de Precios UnitariosDocumento20 páginasAnalisis de Precios UnitariosDeyvis Mendoza MoscosoAún no hay calificaciones

- Mantenimiento de Compresor de Aire Atlas CopcoDocumento13 páginasMantenimiento de Compresor de Aire Atlas CopcoErika Delgado100% (3)

- Informe de Actividades ParqueDocumento2 páginasInforme de Actividades ParqueGuillermo MurrielAún no hay calificaciones

- Bachillerato TecnicoDocumento168 páginasBachillerato TecnicoMaren LopezAún no hay calificaciones

- Relacion de Equipos Areas y en CustodiaDocumento9 páginasRelacion de Equipos Areas y en CustodiaElizabeth Martinez MoralesAún no hay calificaciones

- 12.2. PERT CPM Cronograma Supervisión Ocucaje OKA - MPPDocumento1 página12.2. PERT CPM Cronograma Supervisión Ocucaje OKA - MPPNATALIA SALDAÑAAún no hay calificaciones

- Practicas Pre Profesionales-TERMINADO GINODocumento14 páginasPracticas Pre Profesionales-TERMINADO GINOTATTO3633% (3)

- Tarea 5.2 Derecho LaboralDocumento9 páginasTarea 5.2 Derecho LaboralMYRIAN GAUD-MAITINAún no hay calificaciones

- Donofrio 2Documento5 páginasDonofrio 2Jesús Palomino OviedoAún no hay calificaciones