100% encontró este documento útil (1 voto)

189 vistas65 páginasProcesos de Reducción

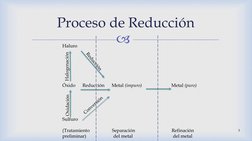

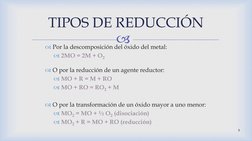

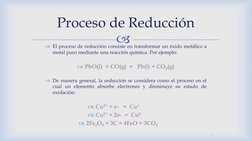

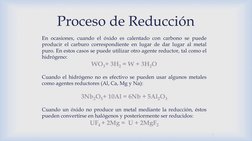

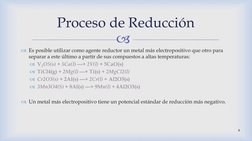

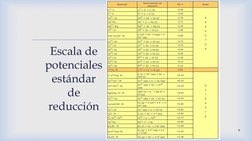

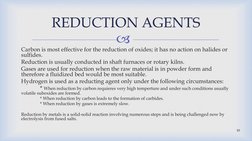

El documento describe los principios fundamentales de los procesos de reducción de óxidos, haluros, sulfuros y otros compuestos metálicos. Explica que la reducción consiste en transformar estos compuestos en metales puros mediante agentes reductores como el carbono, monóxido de carbono e hidrógeno. También cubre conceptos clave como la presión de equilibrio del oxígeno y los diagramas de energía libre-temperatura que gobiernan estas reacciones redox.

Cargado por

Daniel Eduardo Cortez GonzálezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

100% encontró este documento útil (1 voto)

189 vistas65 páginasProcesos de Reducción

El documento describe los principios fundamentales de los procesos de reducción de óxidos, haluros, sulfuros y otros compuestos metálicos. Explica que la reducción consiste en transformar estos compuestos en metales puros mediante agentes reductores como el carbono, monóxido de carbono e hidrógeno. También cubre conceptos clave como la presión de equilibrio del oxígeno y los diagramas de energía libre-temperatura que gobiernan estas reacciones redox.

Cargado por

Daniel Eduardo Cortez GonzálezDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd