Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Texto de Soldadura y Chaperio Listo para Subir - Itsc

Cargado por

daher villarroelTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Texto de Soldadura y Chaperio Listo para Subir - Itsc

Cargado por

daher villarroelCopyright:

Formatos disponibles

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD 1. SOLDADURA ELECTRICA

1.1. Tipos de máquina de soldadura eléctrica y accesorios

1.2. Equipos de protección personal

1.3. Descripción y clasificación de elementos

1.4. Revestimiento y preparación de los materiales

1.5. Soldadura horizontal, vertical, sobre cabeza

1.6. Uniones en ángulos interiores y exterior, a tope en ‘’i’’ ‘’v’’ y ‘’t’’

1.7. Normas de seguridad

UNIDAD 2. SOLDADURA OXIACETILENICA, Y GENERADORES DE ACETILENO

2.1. Historia y campo de aplicación de la soldadura oxiacetilénica

2.2. Concepto de fusión de los metales por llama autógena

2.3. Obtención de gas y oxigeno

2.4. Procesos del generación de gas acetileno

2.5. Clases de llama

2.6. Precauciones de seguridad

UNIDAD 3. VALVULAS Y MAMOMETROS, ACCESORIOS DE OXIACETILENO

3.1. Válvula hidráulica, válvula de retroceso para acetileno y oxigeno

3.2. Manómetros para acetileno y oxigeno

3.3. Botellones de oxígeno y acetileno

3.4. Conductores de goma

3.5. Llaves de paso, lentes de protección, guantes, delantal ropa de trabajo

3.6. Clasificación de las boquillas y elección para diferentes trabajos

3.7. Normas de seguridad y mantenimiento

UNIDAD 4. CORDONES EN POSICION HORIZONTAL, UNIONES A TOPE Y EN POSICION VERTICAL

4.1. Posición de la boquilla, material de aporte

4.2. Selección de boquilla de acuerdo al espesor de las chapas

4.3. Distancias entre chapas, velocidad de trabajo

4.4. Importancia del punteado, importancia del pre calentamiento

4.5. Soldadura izquierda y derecha

4.6. Oxicorte

4.7. Velocidad de subida, posición de las boquillas en subida

4.8. Posición del material de aporte

4.9. Normas de seguridad

UNIDAD 5. RECONSTRUCCION DE CARROCERIAS

LUIS ALBERTO TORREZ TAPIA 1

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

5.1. Detalles de construcción de la carrocería………………………………………………………

5.2. Estructura de la carrocería…………………………………………………………………………..

5.3. Moldura y dispositivos de sujeción…………………………………………………………….

5.4. Control de deformación de carrocerías………………………………………………………..

UNIDAD 6. EQUIPO HIDRAULICO Y HERRAMIENTAS ESPECIALES

6.1. Técnicas y equipo para enderezar carrocerías y bastidor………………………………………

6.2. Preparación para empuje………………………………………………………………………………….

6.3. Preparaciones para jalar………………………………………………………………………………………..

6.4. Preparación para extendido………………………………………………………………

6.5. Preparaciones para fijar la estructura………………………………………………….

UNIDAD 7. ABRASIVOS Y HERRAMIENTAS ESPECIALES………………………………

7.1. Abrasivos…………………………………………………………………………………..

7.2. Herramienta manual y eléctrica para lijar…………………………………………………

7.3. Tipos de masillas y fibra………………………………………………………………

7.4. Elementos contaminantes del medio ambiente por las pinturas fibra que se

desprende………………………………………………………………………………………………………….

UNIDAD 8. PINTADO Y AJUSTE DE CABADO FINAL……………………………………………

8.1. Tipos de pinturas……………………………………………………………….

8.2. Preparación de la carrocería antes de pintar……………………………………

8.3. Determinación del tipo de la pintura antigua……………………………….

8.4. Herramientas de pintura con pistolas de alta y baja presión……………………

8.5. Tipos de pintura y colorimetría……………………………………………….

8.6. Condiciones de pintado y movimientos de pasada de pintura…………………..

8.7. Acabado final con cera y pulimientos……………………………………………………..

LUIS ALBERTO TORREZ TAPIA 2

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD I

SOLDADURA ELECTRICA

Principio general de la soldadura:

1.- Metal de base.

2.- Cordón de soldadura.

3.- Fuente de energía.

4. -Metal de aportación.

INTRODUCCION.

La soldadura es un proceso de fijación en donde se realiza la unión de dos o más piezas de un

material, (generalmente metales o termoplásticos), usualmente logrado a través de

la coalescencia (fusión), en la cual las piezas son soldadas fundiendo, se puede agregar un material

de aporte (metal o plástico), que, al fundirse, forma un charco de material fundido entre las piezas

a soldar (el baño de soldadura) y, al enfriarse, se convierte en una unión fija a la que se le denomina

cordón.

La soldadura con frecuencia se realiza en un ambiente industrial, pero puede realizarse en muchos

lugares diferentes, incluyendo al aire libre, bajo del agua y en el espacio. Independientemente de la

localización, sin embargo, la soldadura sigue siendo peligrosa, y se deben tomar precauciones para

evitar quemaduras, descarga eléctrica, humos venenosos, y la sobreexposición a la luz ultravioleta.

Hasta el final del siglo XIX, el único proceso de soldadura era la soldadura de fragua, que los

herreros han usado por siglos para juntar metales calentándolos y golpeándolos. La soldadura por

arco y la soldadura a gas estaban entre los primeros procesos en desarrollarse tardíamente en ese

mismo siglo, siguiéndoles, poco después, la soldadura por resistencia y soldadura eléctrica. La

tecnología de la soldadura avanzó rápidamente durante el principio del siglo XX mientras que

la Primera Guerra Mundial y la Segunda Guerra Mundial condujeron la demanda de métodos de

unión fiables y baratos. Después de las guerras, fueron desarrolladas varias técnicas modernas de

LUIS ALBERTO TORREZ TAPIA 3

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

soldadura, incluyendo métodos manuales como la Soldadura manual de metal por arco, ahora uno

de los más populares métodos de soldadura, así como procesos semiautomáticos y automáticos

tales como Soldadura GMAW, soldadura de arco sumergido, soldadura de arco con núcleo de

fundente y soldadura por electro escoria. Los progresos continuaron con la invención de

la soldadura por rayo láser y la soldadura con rayo de electrones a mediados del siglo XX. Hoy en

día, la ciencia continúa avanzando. La soldadura robotizada está llegando a ser corriente en las

instalaciones industriales, y los investigadores continúan desarrollando nuevos métodos de

soldadura y ganando mayor comprensión de la calidad y las propiedades de la soldadura.

Geometría

Tipos comunes de juntas de soldadura

(1) La junta de extremo cuadrado

(2) Junta de preparación solo-V

(3) Junta de regazo o traslape

(4) Junta-T.

Las soldaduras pueden ser preparadas geométricamente de muchas maneras diferentes. Los cinco

tipos básicos de juntas de soldadura son la junta de extremo, la junta de regazo, la junta de esquina,

la junta de borde, y la junta-T.

La sección cruzada de una junta de extremo soldado, con el gris más oscuro representando la zona

de la soldadura o la fusión, el gris medio la zona afectada por el calor ZAT, y el gris más claro el

material base.

LUIS ALBERTO TORREZ TAPIA 4

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Soldabilidad

La calidad de una soldadura también depende de la combinación de los materiales usados para el

material base y el material de relleno. No todos los metales son adecuados para la soldadura, y no

todos los metales de relleno trabajan bien con materiales base aceptable. Hay que tener en cuenta

el 60% del espesor base menor de las placas a unir para uso de uno de los catetos de la soldadura.

Seguridad

La soldadura sin las precauciones apropiadas puede ser una práctica peligrosa y dañina para la

salud. Sin embargo, con el uso de la nueva tecnología y la protección apropiada, los riesgos de

lesión o muerte asociados a la soldadura pueden ser prácticamente eliminados. El riesgo de

quemaduras o electrocución es significativo debido a que muchos procedimientos comunes de

soldadura implican un arco eléctrico o flama abiertos. Para prevenirlas, las personas que sueldan

deben utilizar ropa de protección, como calzado homologado, guantes de cuero gruesos y

chaquetas protectoras de mangas largas para evitar la exposición a las chispas, el calor y las

posibles llamas. Además, la exposición al brillo del área de la soldadura produce una lesión

llamada ojo de arco (queratitis) por efecto de la luz ultravioleta que inflama la córnea y puede

quemar las retinas. Las gafas protectoras y los cascos y caretas de soldar con filtros de cristal oscuro

se usan para prevenir esta exposición.

1.1. TIPOS DE MÁQUINAS DE SOLDADURA ELÉCTRICA Y ACCESORIOS

LUIS ALBERTO TORREZ TAPIA 5

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Rectificador corriente continúa SC350.

Rectificador corriente continua SC350

Características SC-350:

- Intensidad de soldadura: 300A

- Electrodos utilizables: 1.6-5 mm

- Intensidad a 40ºC al 60%: 248A

- Intensidad a 40ºC al 100%: 192A

- Corriente de pico: 350A

- Rango de regulación: 10-300A

- Potencia absorvida: 22 kva

- Voltaje en vacío: 65V

- Indice de protección: IP23

- Dimensiones: 1000x550x750 mm

- Peso: 99 Kg

LUIS ALBERTO TORREZ TAPIA 6

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

La línea de Rectificadores de corriente continua SC de Solter son la mejor opción cuando se precisa

robustez y gran capacidad de trabajo. Con potencias de hasta 450 amperios y el suministro de

corriente continua DC permite soldar con cualquier electrodo de forma continua.

El modelo SC-350 dispone de Regulación de corriente de soldadura por SHUNT. Además está

dotado de ventilación simple.

Su ambito de aplicación es para soldaduras de todo tipo de elctrodos revestidos como rutilo,

básicos, inoxidables, aluminio y celulósicos.Para construcciones, obra pública y recargues.

Conducciones de gas y oleoductos con soldaduras de compromiso.

Partes de un Soldador Eléctrico:

1.) Máquina de Soldar. Es la parte más importante dentro del soldador. Es un conjunto de

elementos que proporcionan la energía para realizar el trabajo.

2.) Cable de Tierra o Neutro. Cable que va conectado a la pieza donde encontramos al

electrodo.

3.) Cable Porta Electrodo. Cable que sale del bobinado, hacia la pieza.

4.) Porta Electrodo. Donde se ubica el electrodo que utilizaremos para soldar.

5.) Varilla de Soldadura o Electrodo. Es la varilla que realiza la soldadura.

6.) Cable Para Conectar a la Toma de Corriente. El cable de conexión eléctrica, para que pueda

funcionar el soldador eléctrico.

7.) Manija Para Regulación de Amperaje. Se utiliza para regular el amperaje que se requiera,

según las características del trabajo que se vaya a realizar.

8.) Botón de Apagado y Encendido. Es el switch con cual se enciende y apaga el paso de

corriente.

9.) Switch de Alto o Bajo Voltaje. El botón para habilitar la regulación del voltaje y poder

graduarlo con la manija.

10.) Bornes de Conexión de Cables de Tierra y Cable Porta Electrodo. Es un cable que une el

bobinado con la pieza.

11.) Seguro de la Soldadora Eléctrica. Es la parte que sirve para asegurar el electrodo y se pueda

dar de mejor manera la soldadura.

LUIS ALBERTO TORREZ TAPIA 7

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Dentro de estas partes que son las más importantes hay clasificaciones como partes eléctricas,

manuales, de soldadura, etc.

Hablando de los pasos que se deben tomar en cuenta, como ha sido mencionado en la parte

superior, las medidas de seguridad deben considerar las características eléctricas y térmicas de la

herramienta, ya que hay riesgos como los originados al soldar sin una máscara, debido a la gran

emisión de luz ultravioleta. El uso de los elementos de seguridad no debe ser una opción. Se debe

utilizar máscara de protección visual, para evitar dañar la vista y quemaduras, guantes de cuero,

camisa con cuello cerrado y mangas largas cerradas.

LUIS ALBERTO TORREZ TAPIA 8

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

LUIS ALBERTO TORREZ TAPIA 9

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

1.2. EQUIPOS DE PROTECCIÓN PERSONAL

Equipos de protección individual recomendados:

• Pantalla de protección de la cara y los ojos contra radiaciones y/o proyecciones de partículas.

• Guantes de cuero de manga larga con las costuras en su interior

• Mandil de cuero.

• Polainas.

• Calzado de seguridad tipo bota, preferiblemente aislante.

• Casco y/o cinturón de seguridad cuando el trabajo así lo requiera.

• Ropa de trabajo de pura lana o algodón ignífugo, con mangas largas, puños ceñidos a la muñeca

y collarín de protección para el cuello.

1.3. DESCRIPCIÓN Y CLASIFICACIÓN DE ELECTRODOS

Como ya hemos visto, para poder realizar este proceso de soldadura al arco con electrodo

recubierto, se dispone de una gran diversidad de tipos de electrodos, cada uno de ellos se

selecciona en base al material de que está constituido su núcleo, así como por su tipo de

recubrimiento y además por el diámetro del electrodo.

La AWS (Amercian Welding Societi) ha normalizado su diseño y utilización. Para efectos de

identificación se utilizan unas siglas. Esta identificación aparece en la parte superior de cada

electrodo. Diremos que la sigla de posiciones, se refiere a la posición en la que se coloca el electro a

la hora de estar ejecutando el cordón de soldadura.

LUIS ALBERTO TORREZ TAPIA 10

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Barras de soldadura Las barras de soldadura usadas más comunes son las de 1/8 y de 3/32.

LUIS ALBERTO TORREZ TAPIA 11

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

1.4. REVESTIMIENTOS Y PREPARACION DE LOS MATERIALES.

Debido a la gran cantidad de electrodos que se fabrican para efectuar trabajos específicos, es

necesario saber qué métodos de identificación existe, como se clasifican y para qué trabajo

específico fueron diseñados. Hay muchas maneras de clasificar los electrodos, entre ellas tenemos:

Clasificación por color según norma internacional. El método más sencillo de identificar a un

electrodo corriente es por el color de su revestimiento y un código de colores (extremo del

electrodo) que ha sido establecido para los grandes grupos de la clasificación por normalización

internacional.

Clasificación e identificación de los electrodos:

LUIS ALBERTO TORREZ TAPIA 12

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Clasificación de los electrodos según su revestimiento:

Clasificación celulósicos: Son llamados así por el alto contenido de celulosa que llevan en el

revestimiento, siendo sus principales características:

- Máxima penetración

-10- Solidificación rápida

-11- Buenas características de resistencia

-12- Elasticidad y ductilidad

-13- Presentación regular

Clasificación rutilicos: Se denominan así por el alto contenido de rutilo (óxido de titanio) en el

revestimiento, y sus principales características son:

-14- Penetración mediana a baja

-15- Arco suave

-16- Buena presentación

-17- Buena resistencia

Clasificación minerales: Los principales componentes del revestimiento de estos electrodos son

óxidos de hierro y manganeso siendo sus cualidades más relevantes:

-18- Buena penetración

-19- Buena apariencia del depósito

-20- Buenas propiedades mecánicas

-21- Alta velocidad de deposición

Clasificación básicos o bajo hidrógeno: Su nombre se debe a la ausencia absoluta de humedad (

Hidrógeno ) en su revestimiento, y sus características principales son:

-22- Alta ductibilidad

-23- Máxima resistencia en los depósitos

-24- Alta resistencia a los impactos a baja temperatura

-25- Depósitos de calidad radiográfica

-26- Penetración mediana a alta

Clasificación hierro en polvo: A esta clasificación pertenecen todos los electrodos cuyo

revestimiento contiene una cantidad balanceada de hierro en polvo, siendo sus cualidades más

importantes:

-27- Se aumenta el rendimiento del electrodo

-28- Suaviza la energía del arco

-29- Se mejora la presentación del cordón

-30- Mejora la dúctilidad

LUIS ALBERTO TORREZ TAPIA 13

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Clasificación aws-astm:

Debido a que hay muchos tipos diferentes de electrodos en el mercado, puede resultar muy

confuso escoger los correctos para el trabajo que se va a ejecutar. Como resultado la AWS

(American Welding Society ) estableció un sistema numérico aceptado y utilizado por la industria de

la soldadura.

1.5. SOLDADURA HORIZONTAL VERTICAL SOBRE CABEZA.

Las posiciones de soldadura, se refieren exclusivamente a la posición del eje de la soldadura en los

diferentes planos a soldar. Básicamente son cuatro las posiciones de soldar y todas exigen

un conocimiento y dominio perfecto del soldador para la ejecución de una unión soldadura.

En la ejecución del cordón de soldadura eléctrica, aparecen piezas que no pueden ser colocadas en

posición cómoda.

Según el plano de referencia fueron establecidas las cuatro posiciones siguientes:

Posición plana o de nivel: Es aquella en que la pieza recibe la soldadura colocada en posición plana a

nivel. El material adicional viene del electrodo que está con la punta para abajo, depositando el

material en ese sentido.

Posición horizontal: Es aquella en que las aristas o cara de la pieza a soldar está colocada en posición

horizontal sobre un plano vertical. El eje de la soldadura se extiende horizontalmente.

Posición vertical: Es aquella en que la arista o eje de la zona a soldar recibe la soldadura en posición

vertical, el electrodo se coloca aproximadamente horizontal y perpendicular al eje de la soldadura.

Posición sobre la cabeza: La pieza colocada a una altura superior a la de la cabeza del soldador,

recibe la soldadura por su parte inferior. El electrodo se ubica con el extremo apuntando hacia

arriba verticalmente. Esta posición es inversa a la posición plana o de nivel.

LUIS ALBERTO TORREZ TAPIA 14

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

LUIS ALBERTO TORREZ TAPIA 15

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

MOVIMIENTOS DEL ELECTRODO:

Esta denominación abarca a los movimientos que se realizan con el electrodo a medida que se

avanza en una soldadura; estos movimientos se llaman de oscilación, son diversos y están

determinados principalmente por la clase de electrodo y la posición de la unión. Ellos son:

MOVIMIENTO DE ZIG - ZAG (LONGITUDINAL):

Es el movimiento zigzagueante en línea recta efectuado con el electrodo en sentido del cordón.

Este movimiento se usa en posición plana para mantener el cráter caliente y obtener una buena

penetración. Cuando se suelda en posición vertical ascendente, sobre cabeza y en juntas muy finas,

se utiliza este movimiento para evitar acumulación de calor e impedir así que el material aportado

gotee.

MOVIMIENTO CIRCULAR:

Se utiliza esencialmente en cordones de penetración donde se requiere poco depósito; su

aplicación es frecuente en ángulos interiores, pero no para relleno de capas superiores. A medida

que se avanza, el electrodo describe una trayectoria circular.

MOVIENTO SEMICIRCULAR:

Garantiza una fusión total de las juntas a soldar. El electrodo se mueve a través de la junta,

describiendo un arco o media luna, lo que asegura la buena fusión en los bordes. Es recomendable,

en juntas chaflanadas y recargue de piezas.

MOVIMIENTO EN ZIG - ZAG (TRANSVERSAL):

El electrodo se mueve de lado a lado mientras se avanza. Este movimiento se utiliza principalmente

para efectuar cordones anchos. Se obtiene un buen acabado en sus bordes, facilitando que suba la

escoria a la superficie, permite el escape de los gases con mayor facilidad y evita la porosidad en el

material depositado. Este movimiento se utiliza para soldar en toda posición.

MOVIMIENTO ENTRELAZADO:

Este movimiento se usa generalmente en cordones de terminación, en tal caso se aplica al

electrodo una oscilación lateral, que cubre totalmente los cordones de relleno. Es de gran

LUIS ALBERTO TORREZ TAPIA 16

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

importancia que el movimiento sea uniforme, ya que se corre el riesgo de tener una fusión

deficiente en los bordes de la unión.

Tiene por objeto unir dos piezas que forman un ángulo entre sí. Esta operación constituye una de

las bases dentro del aprendizaje, ya que su aplicación es muy frecuente. Su uso es muy común

dentro de toda obra que se ejecute con uniones soldadas.

PROCESO DE EJECUCIÓN

1- Prepare las piezas formando un ángulo. (figs. 1 y 2)

2 Encienda y regule la máquina.

3 Puntee las piezas en forma alternada (fig. 3)

LUIS ALBERTO TORREZ TAPIA 17

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

4 Suelde

a) Inicie el cordón de raíz.

b) Incline el electrodo (figs. 4 y 5)

c) Avance y oscile el electrodo con movimiento Zig-Zag

d) Finalice el cordón.

5 Deposite el resto de los cordones ( Figs. 7 y 8 )

Observación: Cuando se depositan cordones escalonados, se debe tomar 1/3 del cordón

anterior.

LUIS ALBERTO TORREZ TAPIA 18

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

a) Oscile el electrodo en el resto de los cordones con movimiento Zig-Zag curvo (Fig. 10 )

b) Deposite el segundo cordón inclinando el electrodo de acuerdo a la fig. 11

c) Deposite el tercer cordón inclinando el electrodo de acuerdo a la fig. 12

Observación: Al finalizar, limpie los cordones

LUIS ALBERTO TORREZ TAPIA 19

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Posiciones de soldadura vertical

Tipos de uniones

Las soldaduras se ejecutan en la unión de las distintas piezas que constituyen la construcción

soldada. Estas uniones de partes se llaman juntas o uniones, y se definen como “la unión de

miembros o de orillas de miembros que se han de juntar o que se han unido”.

Las partes que se unen para producir la construcción soldada pueden estar en la forma de placa

rolada, lámina, forma estructural, tubo, o pueden ser fundiciones, forjas o lingotes. Es la colocación

de estos miembros lo que define las uniones.

Hay cinco tipos básicos de uniones que se usan para juntar dos miembros entre si para soldarlos.

LUIS ALBERTO TORREZ TAPIA 20

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Unión a tope Una unión entre dos miembros alineados aproximadamente en el mismo

plano

Unión en Una unión entre dos miembros localizados aproximadamente en ángulo recto

esquina entre si

Unión en orilla o Unión entre las orillas de dos o más miembros paralelos o casi paralelos

de canto

Unión a traslape Unión entre dos miembros que se traslapan en planos paralelos

Unión en T Unión entre dos miembros localizados aproximadamente a angulo recto entre

si en la forma de una T

LUIS ALBERTO TORREZ TAPIA 21

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

LUIS ALBERTO TORREZ TAPIA 22

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

1.7 NORMAS DE SEGURIDAD

Normas generales de seguridad:

• Instalar las tomas de la puesta a tierra según indique el fabricante del equipo.

• No utilizar para la toma de la puesta a tierra, conductos de gas, de líquidos inflamables o

eléctricos; ni las cadenas y cables de montacargas.

• Asegurarse que la toma de corriente y el casquillo de unión entre el equipo de soldadura y la

fuente de alimentación están limpios y exentos de humedad.

• Antes de conectar el casquillo se debe cortar la corriente.

• Colocar el interruptor principal de corriente cerca del equipo para poder cortarla en caso de

necesidad.

• Verificar el aislamiento, desenrollando independientemente los cables de soldadura y los cables

conductores, previamente a su utilización, reemplazando los defectuosos.

• Comprobar que el diámetro del cable de soldadura es el adecuado para soportar la corriente

necesaria.

• No utilizar tornillos para fijar conductores trenzados.

• Comprobar que el lugar de trabajo está libre de materias combustibles (polvo, líquidos

inflamables, etc.)

• Tapar con materiales ignífugos aquellas materias combustibles que no se pueden desplazar.

• Disponer de un extintor apropiado en las proximidades del lugar de trabajo.

• No bloquear pasillos, escaleras u otras zonas de paso.

• Colocar los cables en alto o recubiertos si van por el suelo, para evitar tropiezos.

• No someter los cables a tensiones superiores a la de su capacidad nominal.

• No enrollarse los cables por el cuerpo.

Normas de utilización y mantenimiento:

LUIS ALBERTO TORREZ TAPIA 23

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

• Seguir las instrucciones dadas por el fabricante de cadaequipo de protección en cuanto a su uso,

mantenimiento y almacenamiento.

• Asegurarse de tener cubiertas todas las partes del cuerpo antes de iniciar la soldadura.

• Desechar inmediatamente la ropa manchada de grasa, disolventes o sustancias inflamables, así

como la ropa mojada o húmeda.

• Comprobar que el cristal contra radiaciones es el adecuado a la intensidad o diámetro del

electrodo

• Los ayudantes de los soldadores están expuestos a los mismos riesgos, por lo que deben utilizar

equipos de protección adecuados.

• Utilizar los guantes para cambiar los electrodos.

• Inspeccionar periódicamente los equipos de protección individual y sustituirlos cuando presenten

defectos.

LUIS ALBERTO TORREZ TAPIA 24

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD II

SOLDADURA OXIACETILENICA Y GENERADORES DE ACETILENO

2.1. HISTORIA Y CAMPO DE APLICACIÓN DE LA SOLDADURA OXIACETILÉNICA

Esta soldadura se realiza llevando a la temperatura de fusión los bordes de las piezas a unir

mediante el calor que produce la llama oxiacetilénica que se produce en la combustión de un gas

combustible (el acetileno), mezclado con un gas comburente (el oxígeno). Ambos gases se mezclan

y se dosifican en un soplete soldador en cuya salida se inflaman para producir la llama oxiacetilénica

que alcanza una temperatura de 3200 °C.

Con la soldadura oxiacetilénica se pueden soldar diferentes materiales, como el acero, cobre, latón,

aluminio, magnesio, fundiciones y sus respectivas aleaciones.

Tipos:

Existen tres tipos de procesos de soldadura oxiacetilénica de acuerdo con la presión de trabajo del

acetileno:

Alta presión: cuando el acetileno trabaja a una presión, que varía entre 0,3 a 0,5 (4,6 a 7,1 )

Mediana presión: cuando el acetileno trabaja a una presión de 0,1 a 0,3 (1,41 a 4,26 )

Baja presión: cuando el acetileno es mantenido a una presión común, descontando las pérdidas de

las válvulas y los conductos. Prácticamente en la industria no tienen aplicación.

Combinando el oxígeno con el acetileno se logra obtener una llama que permite soldar piezas

ferrosas y no ferrosas, ya que con la misma se alcanza una temperatura de 3200 °C (5792°F).

Utilizando un soplete especial, facilita el corte de materiales ferrosos, de grandes espesores.

Ventajas:

Mediante esta combinación, se alcanza alta temperatura de llama.

El soldador tiene control sobre la fuente de calor y sobre la temperatura de forma independiente

del control sobre el metal de aportación.

Suelda materiales ferrosos y no ferrosos.

El equipo de soldeo es de bajo coste, portátil y muy versátil ya que se puede utilizar para otras

operaciones relacionadas con el soldeo, como oxicorte, enderezado, doblado, con solo añadir o

cambiar algunos accesorios.

LUIS ALBERTO TORREZ TAPIA 25

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Desventajas:

Es un proceso más costoso que el de oxigeno propano.

Produce deformaciones por la gran concentración de calor, por lo tanto no es recomendable para

ciertos trabajos.

La soldadura en espesores gruesos tiene un costo elevado.

Aplicaciones:

Pequeñas producciones

Pequeños espesores

Trabajos en campo

Soldaduras con cambios bruscos de dirección o posición

Por este proceso pueden soldarse la mayoría de los metales y aleaciones férreas o no férreas, con la

excepción de los metales refractarios, que son los que pueden utilizarse a altas temperaturas

(volframio, molibdeno y tantalio) y de los activos (titanio, circonio)

2.2. CONCEPTO DE FUSIÓN DE LOS METALES POR LLAMA AUTÓGENA

Es un procedimiento de soldadura homogénea. Esta soldadura se realiza llevando hasta la

temperatura de fusión de los bordes de la pieza a unir mediante el calor que produce la

llama oxiacetilénica que se produce en la combustión de un gas combustible mezclándolo con gas

carburante (temperatura próxima a 3055 °C).

Se trata de un proceso de soldadura con fusión, normalmente sin aporte externo de material

metálico. Es posible soldar casi cualquier metal de uso industrial: cobre y sus aleaciones, magnesio y

sus aleaciones, aluminio y sus aleaciones, así como aceros al carbono, aleados e inoxidables.

LUIS ALBERTO TORREZ TAPIA 26

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Aunque actualmente ha sido desplazada casi por completo por la soldadura por arco, ya que uno de

los problemas que plantea la soldadura oxiacetilénica son las impurezas que introduce en el baño

de fusión además de baja productividad y difícil automatización

2.3. OBTENCIÓN DE GAS Y OXÍGENO

Gas:

Botella acetileno

Es el gas consumible. Es un gas incoloro, más ligero que el aire y altamente inflamable.

Las botellas de acetileno se cargan a 15 bares a una temperatura de 15 °C. Estas botellas son de

paredes gruesas.

Las materias primas que se utilizan para su fabricación son el carburo de calcio y el agua. Se obtiene

por reacción del carburo con el agua. El gas que se obtiene es el acetileno, que tiene un olor

particular que proviene sobre todo de la presencia de hidrógeno fosforado.

El acetileno explota si se comprime, para almacenarlo se disuelve en acetona y se guarda en

botellas rellenas de una sustancia esponjosa.

Para su identificación se pinta de color rojo las botellas y en su parte superior se pinta de color

marrón.

La presión de servicio no deberá superar 1 bar y la velocidad de salida no deberá ser mayor de

7 m/s.

PRECAUCIÓN: El acetileno es explosivo en contacto con plata, mercurio o aleaciones con más de un

70 % de cobre, por lo que las tuberías no deberían ser de ninguno de estos materiales.

LUIS ALBERTO TORREZ TAPIA 27

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Oxígeno:

Botella oxígeno.

Es un gas inodoro, incoloro e insípido y es el gas carburante para soldadura oxiacetilénica. Se extrae

industrialmente del aire o del agua. No es un gas inflamable pero inicia y mantiene la combustión

de materiales combustibles por lo que se no debe almacenar cerca de los gases combustibles.

Se suele suministrar en botellas a 200 kg aunque actualmente se suministran en botellas de

menores dimensiones.

La ojiva se pinta de color blanco con las letras OX en negro y el cuerpo es de color negro.

2.5. CLASES DE LLAMA

En la soldadura oxiacetilénica, la llama es la fuente de calor y luz que permite fundir el metal y

protegerlo de la acción nociva del aire. La clave de la soldadura oxiacetilénica es la llama, si está

bien regulada, la soldadura se realiza con facilidad. Esta se produce gracias a una chispa (fuente de

ignición) que se aplica primero a la mezcla del acetileno (combustible) y el oxígeno (comburente),

para después desencadenar su combustión.

En la llama se distinguen zonas diferentes claramente diferenciadas: una zona fría a la salida de la

boquilla del soplete donde se mezclan los gases, a continuación el dardo que es la zona más

brillante de la llama y tienen forma de tronco de cono, posteriormente se encuentra la zona

reductora que es la parte más importante de llama, donde se encuentra la mayor temperatura

(puede llegar a alcanzar los 3200 °C) y por último el penacho o envoltura exterior de la llama.

Clases

LUIS ALBERTO TORREZ TAPIA 28

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Las distintas mezclas de oxígeno y de acetileno producen los siguientes tipos de llamas:

Llama normal o neutra

Se produce cuando la cantidad de acetileno es prácticamente igual a la de oxígeno. Esta llama

permite obtener una atmósfera protectora del baño de fusión y una buena temperatura (el dardo

es claro, brillante y está perfectamente definido.

Se caracteriza porque extrae aire de los óxidos metálicos dejándolos limpios y con un acabado

brillante.

Llama reductora

Es una llama donde el acetileno se encuentra en una mayor concentración, es una llama larga

amarillenta y que alcanza menor temperatura que la oxidante.

Llama oxidante

Contienen mayor proporción de oxígeno que de acetileno. El color de la llama es azulado, y el cono

es largo y derecho. Produce burbujas blancas en la superficie de fusión con numerosas

LUIS ALBERTO TORREZ TAPIA 29

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

proyecciones y un ruido agudo característico que la identifica. Se utiliza para cobres y latones. Llega

a temperaturas de hasta 3200 °C.

2.6. PRECAUCIONES DE SEGURIDAD

1) Use siempre gafas protectoras cuando trabaje con un soplete encendido.

2) Utilice guantes de un material resistente al calor, como el cuero curtido

al cromo, para protegerse las manos.

3) No se deben utilizar zapatos abiertos ni deportivos. Hay que emplear

calzado de seguridad con punteras de acero.

4) Mantenga la ropa libre de aceite o grasa.

5) No permita que la ropa se sature con oxígeno.

6) Utilice ropa resisten al fuego (delantal, manguitos, perneras, guantes).

7) Use las mangas largas, las bolsas sueltas cerradas y las valencianas del pantalón

desdobladas.

8) Utilice casco o caretas con el vidrio de filtro del grado correcto. Cuando

use cartea de mano en lugar del casco, hay que aplicar las mismas precauciones.

9) Compruebe siempre que los vidrios no estén rotos ni

agrietados antes de empezar a soldar Utilice gafas protectoras cuando elimine con un

cincel la escoria de una soldadura.

10) No lleve el en bolsillo fósforos (cerillos) ni encendedores de gas o de liquido.

11) No trabaje con equipo que sospeche que esta defectuoso. Informe de inmediato

a su instructor.

12) Cerciorase de que las demás personas estén protegidas contra

los rayos de la luz antes de empezar a soldar.

13) Nunca efectué soldadura con arco en un lugar que este húmedo o mojado.

14) Para probar si hay radiación de calor ponga la palma de su mano encima de la pieza de

metal, pero sin tocarla. No toque la pieza de metal con la mano desnuda, aunque no

produzca brillo por el calor.

LUIS ALBERTO TORREZ TAPIA 30

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD III

VÁLVULAS, MANÓMETROS Y ACCESORIOS DE OXIACETILÉNICO

3.1. VÁLVULA HIDRÁULICA, VÁLVULA DE RETROCESO PARA ACETILENO Y OXÍGENO

Son dos válvulas de seguridad colocadas entre mangueras y sopletes que permiten el paso del

gas en un sentido y no en el otro.

Válvula de seguridad

Se trata de un dispositivo de seguridad conectado al cilindro de acetileno que sirve para evitar el

retroceso de la llama al interior del cilindro debido a un mal uso o por cualquier tipo de accidente

(por ejemplo, la explosión de una manguera).

LUIS ALBERTO TORREZ TAPIA 31

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

3.2. MANÓMETROS PARA ACETILENO Y OXÍGENO.

La misión de los manorreductores es la de disminuir la presión que los gases tienen en el interior

de las botellas, y mantenerlas estables en su salida a través de las mangueras. Se adjunta figura

representativa,

LUIS ALBERTO TORREZ TAPIA 32

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

3.3. BOTELLON DE ACETILENO

El acetileno se suministra en cilindros o botellas de acero a presión. Se trata de un gas altamente

inestable, por lo que requerirá de cuidados especiales para su almacenamiento. Así, el interior

de la botella de acetileno deberá ser preparado con una masa porosa de arena, carbón vegetal,

amianto, cemento y todo embebido en acetona, para evitar la explosión del acetileno. La

presión de suministro o de llenado de las botellas es de 15 kg/cm2.

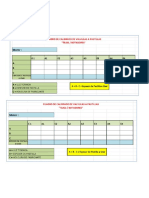

Adjunto se incluye una tabla con las características de las botellas de suministro del gas:

Peso total Presión de

Volumen en Altura con

Diámetro (mm.) aprox. llenas llenado (bar a Contenido (Kg.)

botellas (litros) tulipa (mm.)

(Kg.) 15ºC)

40 229 1370 81 15 7

40/33 229 1370 80 15 6

20 204 905 40 15 4

5 140 600 14 15 1

LUIS ALBERTO TORREZ TAPIA 33

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Otros datos de interés se relacionan a continuación:

- Proporción de la mezcla (Acetileno/Oxígeno) para la llama:

Máximo: 1:1,5

Normal: 1:1,1

- Temperatura de la llama:

Máximo: 3160 ºC

Normal: 3106 ºC

- Velocidad de propagación de la llama:

Máximo: 1160 cm/seg

Normal: 710 cm/seg

BOTELLON DE OXIGENO

El oxígeno se suministra igualmente en botellas de acero a presiones elevadas, superiores a los

150 kg/cm2. Al ser intensamente oxidante, deberá evitarse todo contacto con sustancias

fácilmente combustibles, ya que podrá provocar su combustión. Todos los accesorios y elementos

que puedan entrar en contacto con el oxígeno deberán estar exentos de grasa, aceites y

lubricantes.

Adjunto se incluye una tabla con las características de las botellas de suministro:

Peso total Presión de

Volumen en Altura con

Diámetro (mm.) aprox. llenas llenado (bar a Contenido (m3.)

botellas (litros) tulipa (mm.)

(Kg.) 15ºC)

50 229 1640 84 200 10,6

20 204 940 37 200 4,2

10 140 950 24 200 2,8

LUIS ALBERTO TORREZ TAPIA 34

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

5 140 610 12 200 1

2,5 115 450 5 200 0,5

3.4. CONDUCTORES DE GOMA

Son los elementos flexibles, lisos por el interior construidos en multicapas, de goma sintética

resistente a la acción de los gases, con inserciones textiles de fibra sintética para reforzar la

estructura, y cubierta también de goma sintética que suelen ser de color rojo para el acetileno y

verde/azul para el oxígeno, resistente a la abrasión, a la luz y a los agentes atmosféricos.

Estos elementos sirven de nexo de unión entre los manorreductores y el soplete. Su presión de

trabajo está limitada por lo que se deberá actuar sobre el manorreductor para controlar en todo

momento la presión de salida de los gases.

LUIS ALBERTO TORREZ TAPIA 35

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

3.5. LLAVES DE PASO, LENTES DE PROTECCIÓN, GUANTES DELANTAL ROPA DE TRABAJO

3.6. CLASIFICACION DE LAS BOQUILLAS Y ELECCION PARA DIFEREMTES TRABAJOS

LUIS ALBERTO TORREZ TAPIA 36

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

3.7. NORMAS DE SEGURIDAD Y MANTENIMIENTO

Las causas más comunes por las que puede producirse el retroceso de la llama son:

Boquilla sucia, soplete en mal estado, distancia desde la boquilla a la pieza a soldar inadecuada,

etc.

Como norma general de actuación se recomienda cerrar primero la salida de oxígeno para que

cese la combustión.

Reguladores:

Regulador de Oxígeno

- NO EMPLEAR ACEITE. Nunca se debe poner aceite o grasa en contacto con oxígeno o cualquier

pieza del equipo a través de la cual pueda circular este gas, ya que puede producirse una

combustión violenta.

- Asegurar la inexistencia de aceite o grasa en manos o guantes.

- Abrir levemente la válvula del cilindro de oxígeno para limpiar el polvo o suciedad que puede tener

ésta. Durante esta operación, ubicarse al costado o detrás de la salida del gas.

LUIS ALBERTO TORREZ TAPIA 37

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

- Conectar el regulador de oxígeno al cilindro de oxígeno. Tanto la válvula como el regulador de

oxígeno tienen hilo derecho. Apretar la tuerca de unión con una llave adecuada, sólo después que

el regulador esté conectado y la válvula del cilindro cerrada. No emplear una fuerza excesiva para

no dañar el asiento o los hilos y tuercas.

- Girar el tornillo de ajuste del regulador hasta que esté suelto, antes de abrir la válvula del cilindro.

Regulador de Acetileno

- Abrir levemente la válvula del cilindro de acetileno, para despejar cualquier suciedad o polvo.

Nunca realizar esta operación cerca de llamas abiertas o cualquier otra fuente de ignición.

- Conectar el regulador de acetileno al cilindro de acetileno. Tanto la válvula como el regulador de

acetileno tienen hilo izquierdo.

- Girar el tornillo de ajuste del regulador hasta que esté suelto. Mantener totalmente suelto este

tornillo antes de abrir la válvula del cilindro.

- Periódicamente se debe comprobar la exactitud de la indicación de los reguladores. La calibración

de éstos no debe realizarse con presión de aceite.

- El acetileno es extremadamente inflamable y explosivo. Su uso a presiones superiores a 1

kg/cm2 supone un riesgo alto de explosión. Por lo tanto nunca se debe utilizar acetileno fuera del

cilindro a presiones superiores a 1 kg/cm2.

- Nunca abrir la válvula con más de ¼ de vuelta.

- Nunca agotar el cilindro a menos de 2 kg/cm2 de presión.

- Soltar el diafragma del regulador antes de la abertura.

Mangueras:

- No utilizar mangueras innecesariamente largas, ya que resulta difícil purgarlas adecuadamente.

- Procurar que no se formen cocas ni se enreden y protegerlas contra aplastamientos y cortes. En

áreas de mucho tráfico de vehículos es aconsejable mantenerlas en alto.

- Reparar inmediatamente las fugas. Para tal efecto cortar la manguera e introducir un empalme.

- Realizar inspecciones periódicas para detectar fugas o desgaste excesivo.

- Proteger las mangueras contra cualquier fuente de ignición, objetos calientes, grasa o aceite.

- No se recomienda el empleo de una manguera única que tenga más de un paso de gas ni

mangueras con revestimiento exterior metálico.

- Si un retroceso de llama quema un tramo de manguera, cortar dicho tramo.

Sopletes:

LUIS ALBERTO TORREZ TAPIA 38

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

- Seleccionar el soplete adecuado al trabajo a realizar.

- Conectar la manguera de acetileno (roja) a la válvula del soplete marcada "GAS" o "ACET" y la

manguera de oxígeno (verde) a la válvula del soplete marcada "OX". Cierre ambas válvulas antes de

abrir los cilindros.

LUIS ALBERTO TORREZ TAPIA 39

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD IV

CORDONES EN POSICIÓN HORIZONTAL, UNIONES A TOPE Y EN POSICIÓN VERTICAL

4.1. POSICIÓN DELA BOQUILLA, MATERIAL DE APORTE

Se suministran en varillas de metal que se funden con la llama y se depositan sobre los bordes

de la pieza a soldar o sobre la superficie para compensar desgastes. Además, pueden ser

utilizados para conferir ciertas propiedades mecánicas al metal base.

Para la elección del material de aporte se debe tener en cuenta los siguientes factores:

- que sea de la mejor calidad posible;

- que las propiedades mecánicas del metal de aporte sean tales que la unión soldada que resulte

posea mejores propiedades mecánicas que el metal base;

- se recomienda que en su composición química haya exceso de Mn, Si y C;

- el diámetro de la varilla será en función del método de ejecución y del espesor de la pieza a

soldar.

Según la naturaleza del metal base, el tipo de varilla de aporte en la soldadura fuerte puede

clasificarse en:

- Cobre puro;

- Aleaciones a base de plata;

- Aleaciones a base de cobre;

- Aleaciones a base de aluminio.

Fundentes

Como ya se trató anteriormente en la sección 3.3 los fundentes son productos químicos que se

utilizan para evitar la formación de óxidos que puedan quedar ocluidos en la unión soldada. Su

uso es obligatorio para la soldadura de todos los metales y aleaciones salvo para el acero suave.

LUIS ALBERTO TORREZ TAPIA 40

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Los requisitos que deben reunir los fundentes son tales que:

- deberán ser capaz de disolver la película de óxido que se forma durante el proceso de soldeo;

- el compuesto resultante (fundente+óxido) deberá ser ligero y flotar en el metal fundido, para

evitar así que quede ocluido en el interior de la soldadura;

- deberá poseer una temperatura de fusión inferior a la del metal base.

Metal Varilla Tipo de Llama Fundente

Acero Suave Acero al Carbono Neutra No

Acero Inoxidable Acero Inoxidable Neutra Sí

Aleación de Aluminio Aluminio Carburizante Sí

Aleación de Cobre Cobre Neutra Sí

4.2 SOLDADURA IZQUIERDA Y DERECHA

Una vez regulado el soplete, y elegido los productos de aporte, se procederá a la operación de

soldeo. Se pueden distinguir varias posiciones o técnicas:

a) Método Clásico o "a izquierdas"

El metal de aportación se sitúa por delante de la boquilla, el sentido de avance es tal que la

llama se dirige hacia la zona no soldada.

• Ventajas:

- es de aplicación en piezas con espesores de hasta 6 mm;

LUIS ALBERTO TORREZ TAPIA 41

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

- ejecución fácil y de buena penetración;

- buen aspecto del cordón.

• Inconvenientes:

- coste elevado debido a la baja velocidad de soldeo y alto consumo de gases;

- deformaciones residuales importantes.

b) Método "a derechas"

El metal de aportación se sitúa por detrás de la boquilla, el sentido de avance es tal que la llama

se dirige hacia la zona ya soldada.

• Ventajas:

- es de aplicación para espesores de 12-15 mm;

- menor consumo de gases y gran velocidad de ejecución;

- menores distorsiones en la pieza base.

• Inconvenientes:

- no está recomendado para soldar piezas con espesores menores de 6 mm.

c) Soldadura en vertical ascendente

LUIS ALBERTO TORREZ TAPIA 42

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Está dentro de las llamadas soldaduras en posición, por lo que su ejecución reviste más

dificultad.

4.3. NORMAS DE SEGURIDAD

Las causas más comunes por las que puede producirse el retroceso de la llama son: boquilla

sucia, soplete en mal estado, distancia desde la boquilla a la pieza a soldar inadecuada, etc.

Como norma general de actuación se recomienda cerrar primero la salida de oxígeno para que

cese la combustión.

- Incendio o explosión de mangueras

Las causas más comunes por las que puedan originarse accidentes con las mangueras pueden

ser debidas a su mal estado de conservación, mal reglaje de presión en los manorreductores,

mala colocación de las mangueras durante el proceso de soldeo, etc.

Como en el caso anterior se debe actuar cerrando los cilindros de presión, y en primer lugar el

oxígeno.

- Normas de almacenamiento y uso de los cilindros de presión

Se debe evitar golpearlos, no exponerlos al sol, ni calentarlos con llamas. En general mantener

los cilindros almacenados por debajo de 50ºC, en lugar bien ventilado.

Los cilindros de oxígeno no se deben manipular en contacto con materiales aceitosos o grasos.

Para el caso del acetileno, evitar su contacto directo con cobre puro, mercurio, plata y latón que

tenga más del 70% de cobre.

En general, se recomienda cada 5 años realizar una prueba hidrostática sobre los cilindros.

LUIS ALBERTO TORREZ TAPIA 43

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

A continuación se relacionan otras recomendaciones de seguridad sobre el uso del acetileno:

- El acetileno es extremadamente inflamable y explosivo. Su uso a presiones superiores a 1

kg/cm2 supone un riesgo alto de explosión. Por lo tanto nunca se debe utilizar acetileno fuera

del cilindro a presiones superiores a 1 kg/cm2.

- Nunca abrir la válvula con más de ¼ de vuelta.

- Nunca agotar el cilindro a menos de 2 kg/cm2 de presión.

- Soltar el diafragma del regulador antes de la abertura.

LUIS ALBERTO TORREZ TAPIA 44

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD V

RECONSTRUCCION DE CARROCERIAS

5.1. DETALLE DE CONTRUCCION DE LA CARROCERIA

Se comenzó a pelar el auto y para nuestro asombro salían kilos y kilos de masilla, era evidente que

había sido arreglado en más de una ocasión. Y lamentablemente no eran muy buenas las

reparaciones, incluso con parches remachados, tal como se puede apreciar en las siguientes fotos.

Una vez pelado me pude dar realmente cuenta en el estado que se encontraba, y realmente estaba

muy mal en algunas partes, muy oxidado y muy mal.

LUIS ALBERTO TORREZ TAPIA 45

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Los pisos a que repararlos con cambio de plancha nueva.

LUIS ALBERTO TORREZ TAPIA 46

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD VI

EQUIPOS HIDRAULICOS Y HERRAMIENTAS ESPECIALES

Extractor de abolladuras

Útiles para la extracción de abolladuras en vehículos de forma sencilla. Se pueden extraer desde los

bollos más pequeños con una ventosa hasta los más profundos y destarlados con un martillo

deslizante de alta potencia. En cada producto encontrará más información.

Martillos y afinadores

LUIS ALBERTO TORREZ TAPIA 47

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Herramientas hidráulicas y mordasas de tiro

Pistolas de soplete pulidoras y lijadoras

Rectificadores de plastico

LUIS ALBERTO TORREZ TAPIA 48

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Alicates de diferente forma

Fuego de llaves y destornilladores

Compresoras de aire

LUIS ALBERTO TORREZ TAPIA 49

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD VII

ABRASIVOSY HERRAMIENTAS DE ACABADO

7.1. Herramientas para lijar manual

7.2. Masillas y fibra

Masilla poliéster

Os presento la masilla de relleno de poliester, comúnmente conocida como masilla de carrocero

(supongo que porque la usan en los talleres de automóviles para reparar las carrocerías). Se puede

encontrar fácilmente en grandes superficies de bricolaje o generalistas (yo la he comprado en

carrefour).

Es un buen sustituto del putty, sobre todo por su precio. El envase de la foto contiene 250 gramos

de producto y cuesta unos 5 euros. Incluye el catalizador del producto.

Tener cuidado cuando vaya a comprarlo, ya que hay varios tipos: para metales, madera, etc.

LUIS ALBERTO TORREZ TAPIA 50

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Aseguraos de que sea de poliester.

Fibra de vidrio resina y catalizador para plástico:

LUIS ALBERTO TORREZ TAPIA 51

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

7.3 ELEMENTOS CONTAMINANTES

Preparando más pintura de la necesaria.

• Usando energía eléctrica procedente de centrales de combustión de carbón o gas natural.

• Consumiendo gas natural.

• No optimizando el uso de las cabinas de pintura.

Contaminación de atmosfera

• Con los gases desprendidos en las soldaduras. • Con la emisión de compuestos orgánicos volátiles

(*COV) de los disolventes. • En la pulverización de pintura.

LUIS ALBERTO TORREZ TAPIA 52

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

UNIDAD VIII

PINTADO Y AJUSTES DE ACABADO FINAL

8.1TIPOS DE PINTURA

Pintura p.u. y poliéster

Entre los diversos tipos de poliuretanos comercializados en la actualidad para diferentes usos,

citaremos a dos grupos principales que se diferencian por características bien marcadas:

Los poliuretanos aromáticos usados como primeros, manos intermedias o terminaciones, son

sensibles a la radiación ultravioleta, pues cuando son expuestos a la acción de la intemperie sufren

un rápido amarilleamiento y pérdida de brillo por la acción del sol.

Pintura plástica

La pintura plástica o látex es la más común en el uso de interiores. Su resina es sintética y el

solvente es agua. Esta pintura es inodora y seca rápido, aparte de poder ser lavada fácilmente con

agua. La pintura plástica viene en diferentes lustres y puede ser usada en casi cualquier superficie

menos madera, ya que su base de agua puede dañarla.

Pintura sintetica

La pintura sintética es mas durable, pero también seca mas lento y se necesitara disolventes para

limpiarla. Como la pintura plástica, esta viene en diferentes acabados, desde mate hasta brillante.

La pintura sintética es generalmente usada en bordes y marcos, así como en baños y cocinas por su

durabilidad. Esta pintura no debe ser usada sin pintura base, pero puede ser usada en madera.

Pintura base

La pintura base es usada para preparar una superficie antes de pintar. Esta pintura suaviza

superficies, y hará que las otras capas se vean mejor. La pintura base es barata y seca rápido. Este

tipo de pintura puede ser plástica, usada en concreto y paredes, o sintética, usada en madera.

Pintura acústica

Este tipo de pintura es usada para prevenir ruidos. La pintura acústica o anti-ruido es usado en

baldosas o azulejos acústicos, y ayudara a mantener las cualidades de estas. Es generalmente usada

en techos y su terminado es mate.

Pintura de clorocaucho

Este tipo de pintura tiene una base de caucho y cloro. Es resistente al agua y durable, por lo cual es

usada en piscinas y concreto. La pintura de clorocaucho viene en colores limitados y en lustres mate

o semi-mate.

LUIS ALBERTO TORREZ TAPIA 53

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Esmaltes al agua

El esmalte al agua es recomendado para el uso de exteriores. Este tipo de pintura lleva agua como

disolvente y puede tener un lustre brillante o mate. El esmalte al agua es durable y fácil de limpiar.

Pintura con textura

La pintura con textura es usada para darle un terminado especial a las paredes, como de estuco. Es

espesa y suave, y una vez aplicada se le da textura con otras herramientas. La pintura con textura es

generalmente usada en techos o paredes donde se necesite cubrir imperfecciones.

Pintura una capa

La pinturas de una capa son versiones mas caras de las pinturas plásticas o sintéticas. Estas pinturas

prometen cubrir una pared en una capa, por lo cual deben ser usadas en superficies previamente

prepararas.

Pintura sin goteo

La pintura sin goteo, al ser mas densa, es generalmente usada en techos. Esta pintura es mas

costosa que otras versiones de pintura. La pintura sin goteo cubre en una capa, pero también se

esparcirá menos.

Pintura oleo

La pintura al oleo contiene aceite, es menos durable, menos brillante y seca mas lento. Este tipo de

pintura se puede usar en distintas superficies, pero es generalmente usada en manualidades.

Barniz

El barniz es usado para proteger maderas. Algunos barnices son transparentes, mientras que otros

vienen en distintos tonos color madera. El terminado puede ser mate, brillante o satinado.

Barniz de parque

El barniz de parque es usado para proteger pisos. Como el barniz común, viene en diferentes tintes

color madera y diferentes lustres.

Protector de madera

El protector de madera es usado para maderas exteriores. Tiene un terminado mate que penetra la

madera de manera profunda. Muchas de estas pinturas también tienen elementos insecticidas y

antifúngicos para proteger la madera de los elementos.

LUIS ALBERTO TORREZ TAPIA 54

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

8.2COLORIMETRÍA

8.3 PINTADO CON PISTOLA DE ALTA PRESIÓN

Las pistolas se componen de tres sistemas:

• La alimentación de aire.

• La alimentación de pintura.

• El sistema pulverizador.

LUIS ALBERTO TORREZ TAPIA 55

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Componentes de la Pistola Aerográfica

1. Boquilla.

2. Aguja.

3. Filtro de pintura.

4. Gatillo.

5. Regulación de pintura.

6. Regulación de abanico.

7. Válvula de cierre del paso de aire.

8. Entrada de aire.

8.4 ACABADO FINAL PULIDO Y ENCERADO

Máquina de pulir con velocidad regulable

LUIS ALBERTO TORREZ TAPIA 56

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

Máquina de pulir de mano

Cera y pulidora

LUIS ALBERTO TORREZ TAPIA 57

CARRERA MECANICA AUTOMOTRIZ – SOLDADURA Y CHAPERIA II SEMESTRE

LUIS ALBERTO TORREZ TAPIA 58

También podría gustarte

- Montaje de conjuntos y estructuras fijas o desmontables. FMEE0108De EverandMontaje de conjuntos y estructuras fijas o desmontables. FMEE0108Aún no hay calificaciones

- Desmontaje y montaje de elementos de aluminio. TMVL0309De EverandDesmontaje y montaje de elementos de aluminio. TMVL0309Aún no hay calificaciones

- Soldadura MAG de chapas de acero al carbono. FMEC0210De EverandSoldadura MAG de chapas de acero al carbono. FMEC0210Aún no hay calificaciones

- TRATAMIENTO Y DISTRIBUCIÓN DEL AIRE COMPRIMIDODocumento8 páginasTRATAMIENTO Y DISTRIBUCIÓN DEL AIRE COMPRIMIDOLakisha BlevinsAún no hay calificaciones

- Roscas y TornillosDocumento16 páginasRoscas y TornillosdijuanarguelloAún no hay calificaciones

- Maquina de Soldar Por PuntosDocumento6 páginasMaquina de Soldar Por PuntosCall Lopez LopezAún no hay calificaciones

- Carrocería Versión DescargableDocumento18 páginasCarrocería Versión DescargableLuis Fernando ZambranoAún no hay calificaciones

- RECONSTRUCCION DE CARROCERIAS 6toDocumento10 páginasRECONSTRUCCION DE CARROCERIAS 6toFranklin Copa CáceresAún no hay calificaciones

- Manual CarroceriaDocumento317 páginasManual CarroceriaJavier LozadaAún no hay calificaciones

- La Llave de Ajuste o Llave PericaDocumento24 páginasLa Llave de Ajuste o Llave PericatonyAún no hay calificaciones

- Temario Frenos 4toDocumento21 páginasTemario Frenos 4toJosé SánchezAún no hay calificaciones

- 62e6f724d4fd6506c93bfad04e993dc6Documento2 páginas62e6f724d4fd6506c93bfad04e993dc6Jamil Mendez Z LaymeAún no hay calificaciones

- Soldadura RSWDocumento9 páginasSoldadura RSWEDISON CRUZAún no hay calificaciones

- Presentacion Procesos OAW RSWDocumento41 páginasPresentacion Procesos OAW RSWGabbytkAún no hay calificaciones

- Bruñido, Pistones, Válvulas PDFDocumento11 páginasBruñido, Pistones, Válvulas PDFEnrique Ramirez HerreraAún no hay calificaciones

- Práctica 5. Diagnostico de La CulataDocumento13 páginasPráctica 5. Diagnostico de La CulataVázquez Pérez CarlosAún no hay calificaciones

- Chaperia y SoldaduraDocumento12 páginasChaperia y SoldaduraAbraHam Cueto LoayZaAún no hay calificaciones

- Cuestionario ArcoDocumento6 páginasCuestionario ArcorodrigoAún no hay calificaciones

- Tipos de RoscasDocumento33 páginasTipos de RoscasJose ChuyesAún no hay calificaciones

- UF1250 - Conformación De Elementos MetálicosDe EverandUF1250 - Conformación De Elementos MetálicosAún no hay calificaciones

- Componentes Del Sistema de Combustible - 20306001Documento10 páginasComponentes Del Sistema de Combustible - 20306001Hector BellerinAún no hay calificaciones

- Soldadura OxigasDocumento14 páginasSoldadura OxigasLobixto Vasquez CanalesAún no hay calificaciones

- Nomenclatura AWS para clasificación de electrodos y sus aplicacionesDocumento6 páginasNomenclatura AWS para clasificación de electrodos y sus aplicacionesTAPUYO CHAPIRO DARWINAún no hay calificaciones

- RoscadoDocumento33 páginasRoscadoAurelio Avila HernandezAún no hay calificaciones

- El OxicorteDocumento13 páginasEl OxicorteLupita BarbosaAún no hay calificaciones

- Mecanica y Entretenimiento Simple Del Automovil Ed. 2013 PDFDocumento134 páginasMecanica y Entretenimiento Simple Del Automovil Ed. 2013 PDFchepatanAún no hay calificaciones

- 1 Trazado y Aserrado ManualDocumento17 páginas1 Trazado y Aserrado Manualfabian hernandez33% (3)

- La Soldadura Por PuntosDocumento4 páginasLa Soldadura Por PuntosAlexaRoseAún no hay calificaciones

- Manual TorneriaDocumento8 páginasManual TorneriaPatricia Lima100% (1)

- Contextualización SoldaduraDocumento8 páginasContextualización SoldaduraLourdes100% (1)

- Tecnicas de EnderezadaDocumento0 páginasTecnicas de EnderezadaJuan Silvio MontenegroAún no hay calificaciones

- Capot InformeDocumento6 páginasCapot InformeFarid BlackAún no hay calificaciones

- MotoresDocumento10 páginasMotoresHumberto MitaAún no hay calificaciones

- Practica 4 - TaladroDocumento12 páginasPractica 4 - TaladroMiguel Rey100% (1)

- Tornillos, pernos y espárragos: tipos, características y usosDocumento35 páginasTornillos, pernos y espárragos: tipos, características y usosbenito0% (1)

- METROLOGIADocumento23 páginasMETROLOGIAOrlando GutierrezAún no hay calificaciones

- Catalogo de Electrodos LSVDocumento69 páginasCatalogo de Electrodos LSVAhora Con Todo PepitoAún no hay calificaciones

- Soldadura CarroceriaDocumento4 páginasSoldadura CarroceriaHoratiu SichitiuAún no hay calificaciones

- Soldadura Blanda y OxiacetilenicaDocumento57 páginasSoldadura Blanda y OxiacetilenicaIvanOvich Vladislav KievAún no hay calificaciones

- Soldadura autógena: equipos, procesos y seguridadDocumento6 páginasSoldadura autógena: equipos, procesos y seguridadanon_953503468Aún no hay calificaciones

- Aceros y FundicionesDocumento7 páginasAceros y FundicionesPedro PizarroAún no hay calificaciones

- 04 Electrodos 2021Documento18 páginas04 Electrodos 2021Ruben MartinezAún no hay calificaciones

- Qué es un velocímetro y cómo funcionaDocumento11 páginasQué es un velocímetro y cómo funcionaMosheh Ulo100% (1)

- Chapería y Pintura de La CarroceríaDocumento10 páginasChapería y Pintura de La CarroceríaWily Melendres Palma100% (1)

- Planificacion GeneralDocumento55 páginasPlanificacion GeneralEdison Patricio Zaa Alvarez100% (1)

- Clase 2 - Representación de Elementos de SujeciónDocumento23 páginasClase 2 - Representación de Elementos de SujeciónBill Ramos100% (1)

- Guía de montaje y uso del emulador de inyección Fx04Documento11 páginasGuía de montaje y uso del emulador de inyección Fx04DerioAún no hay calificaciones

- Proceso de soldadura oxiacetilenoDocumento31 páginasProceso de soldadura oxiacetilenoRafaelMontesAún no hay calificaciones

- Cálculo de TransformadoresDocumento4 páginasCálculo de TransformadoresPedro Maistrello100% (1)

- Mecanica AutomotrizDocumento3 páginasMecanica AutomotrizAlejandro El GrandeAún no hay calificaciones

- Conceptos Basicos de SoldaduraDocumento21 páginasConceptos Basicos de SoldaduraMac Donal PerezAún no hay calificaciones

- Apunte de SoldadorasDocumento47 páginasApunte de SoldadorasAndres Bruno SaraviaAún no hay calificaciones

- Curso de Soldador Clase #7Documento13 páginasCurso de Soldador Clase #7Daniel BeguerieAún no hay calificaciones

- Técnicas de Limado y Técnicas de TaladradoDocumento10 páginasTécnicas de Limado y Técnicas de TaladradoGoiida RiivazAún no hay calificaciones

- Abrasivos y herramientas de acabado para chapa y pinturaDocumento6 páginasAbrasivos y herramientas de acabado para chapa y pinturaOdaliz Salazar100% (1)

- Banco de TubosDocumento8 páginasBanco de TubosLuis Fernando CMagañaAún no hay calificaciones

- Taller de TermodinamicaDocumento3 páginasTaller de Termodinamicakevin pachon100% (1)

- Lab 1, OXICORTEDocumento12 páginasLab 1, OXICORTECristian ZavaletaAún no hay calificaciones

- Tabla CalibradoDocumento1 páginaTabla Calibradodaher villarroelAún no hay calificaciones

- Estas Son Las 8 Principales Causas de DivorcioDocumento3 páginasEstas Son Las 8 Principales Causas de Divorciodaher villarroel0% (1)

- Qué Es La Mecánica Automotriz ResumenDocumento2 páginasQué Es La Mecánica Automotriz Resumendaher villarroelAún no hay calificaciones

- Camisas de CilindroDocumento7 páginasCamisas de Cilindrodaher villarroel100% (1)

- Calculo Del MotorDocumento18 páginasCalculo Del Motordaher villarroelAún no hay calificaciones

- Diferencias Entre Motor Moto AutoDocumento1 páginaDiferencias Entre Motor Moto Autodaher villarroelAún no hay calificaciones

- Puntos Motores OkDocumento13 páginasPuntos Motores Okdaher villarroelAún no hay calificaciones

- Bielas de MotorDocumento12 páginasBielas de Motordaher villarroel100% (1)

- Reloj ComparadorDocumento23 páginasReloj Comparadordaher villarroelAún no hay calificaciones

- Metrología y DistribucionesDocumento34 páginasMetrología y DistribucionesRichardAún no hay calificaciones

- Texto Frenos Daher2019Documento108 páginasTexto Frenos Daher2019daher villarroelAún no hay calificaciones

- Ejercicios CalibradorDocumento2 páginasEjercicios Calibradordaher villarroelAún no hay calificaciones

- Ejercicios CalibradorDocumento2 páginasEjercicios Calibradordaher villarroelAún no hay calificaciones

- Ejercicios CalibradorDocumento2 páginasEjercicios Calibradordaher villarroelAún no hay calificaciones

- Amplificador de Audio de Potencia Estéreo Con TDA7297Documento15 páginasAmplificador de Audio de Potencia Estéreo Con TDA7297daher villarroelAún no hay calificaciones

- GruposDocumento5 páginasGruposdaher villarroelAún no hay calificaciones

- TARANTO Manual de Torques GasolinaDocumento35 páginasTARANTO Manual de Torques GasolinaRevelino Arenas P69% (26)

- Ajustes de Motores PDFDocumento171 páginasAjustes de Motores PDFFabián AlbertoAún no hay calificaciones

- Instalación de anillos de pistón y ensamble de pistón bielaDocumento7 páginasInstalación de anillos de pistón y ensamble de pistón bieladaher villarroel100% (2)

- Pago de PensionesDocumento1 páginaPago de Pensionesdaher villarroelAún no hay calificaciones

- Caja de Cambios MecanicaDocumento24 páginasCaja de Cambios Mecanicamecanicaunt100% (6)

- Bomba de AceiteDocumento8 páginasBomba de Aceitedaher villarroelAún no hay calificaciones

- Ajustes de Motores PDFDocumento171 páginasAjustes de Motores PDFFabián AlbertoAún no hay calificaciones

- Ajustes de Motores PDFDocumento171 páginasAjustes de Motores PDFFabián AlbertoAún no hay calificaciones

- Motores diésel: partes y funcionamientoDocumento18 páginasMotores diésel: partes y funcionamientodaher villarroelAún no hay calificaciones

- Ajustes de Motores PDFDocumento171 páginasAjustes de Motores PDFFabián AlbertoAún no hay calificaciones

- Motores diésel: partes y funcionamientoDocumento18 páginasMotores diésel: partes y funcionamientodaher villarroelAún no hay calificaciones

- Motores diésel: partes y funcionamientoDocumento18 páginasMotores diésel: partes y funcionamientodaher villarroelAún no hay calificaciones

- Motores diésel: partes y funcionamientoDocumento18 páginasMotores diésel: partes y funcionamientodaher villarroelAún no hay calificaciones

- Jorge Antonio Chávez DartnellDocumento7 páginasJorge Antonio Chávez DartnelleduardopuyenAún no hay calificaciones

- Fernando Ochoa Antich - Así Se Rindió Hugo ChávezDocumento373 páginasFernando Ochoa Antich - Así Se Rindió Hugo ChávezPedro M Marvez88% (16)

- EL Bloque Socialista - Resumen de La Situacion Del Bloque ComunistaDocumento6 páginasEL Bloque Socialista - Resumen de La Situacion Del Bloque ComunistaNati OrtizAún no hay calificaciones

- Quién Fue El Primer Presidente Del PerúDocumento2 páginasQuién Fue El Primer Presidente Del PerúOmar Duvan Salazar Granda100% (1)

- StarWars TCG BásicosDocumento3 páginasStarWars TCG BásicosRodrigo SillericoAún no hay calificaciones

- Convocatoria Spe-Regpol Callao Noviembre2023Documento3 páginasConvocatoria Spe-Regpol Callao Noviembre2023ALEXIS JAHIR CALDERON SANCHEZAún no hay calificaciones

- Sustantivo IndividualDocumento2 páginasSustantivo IndividualAnaluisa Cabrera58% (12)

- Martin Tovar y Tovar y Su Obra Historica-La Batalla de CaraboboDocumento7 páginasMartin Tovar y Tovar y Su Obra Historica-La Batalla de CaraboboGenesis-A-21Aún no hay calificaciones

- Mixteca Imaìgenes de Una IdentidadDocumento70 páginasMixteca Imaìgenes de Una IdentidadNicolás Olivos SantoyoAún no hay calificaciones

- Solucionario Lengua 2/3 CapítulosDocumento39 páginasSolucionario Lengua 2/3 CapítuloszclotozAún no hay calificaciones

- Keynes - Ensayos de PersuasionDocumento25 páginasKeynes - Ensayos de PersuasionLambert Torres Villafañe100% (1)

- Teorías, hipótesis y leyes: una guía prácticaDocumento48 páginasTeorías, hipótesis y leyes: una guía prácticamariopadillaAún no hay calificaciones

- Unidad 7 División Del Mundo Helenístico Juan Guillermo Vanegas ZapataDocumento17 páginasUnidad 7 División Del Mundo Helenístico Juan Guillermo Vanegas ZapataDiego A. Bernal B.Aún no hay calificaciones

- MODELO DE OFICIO PIDIENDO MATERIALESdocDocumento3 páginasMODELO DE OFICIO PIDIENDO MATERIALESdocVera Machaca Wilmer JesusAún no hay calificaciones

- Listas de Asistencia SábadoDocumento6 páginasListas de Asistencia SábadoEDNA RASCONAún no hay calificaciones

- García Hurtado de MendozaDocumento10 páginasGarcía Hurtado de MendozaMilagros Andrea Pedraza MoyaAún no hay calificaciones

- Unidad 2Documento42 páginasUnidad 2daniela CeballosAún no hay calificaciones

- En Honor A La VerdadDocumento354 páginasEn Honor A La VerdadRolly ChamorroAún no hay calificaciones

- Historia - SanOnofre 1Documento3 páginasHistoria - SanOnofre 1Carlos ParraAún no hay calificaciones

- Planificacion Mision SucreDocumento2 páginasPlanificacion Mision SucreDayana MorilloAún no hay calificaciones

- VinculoDocumento1 páginaVinculoCOMISARIA PNP BELLAVISTAAún no hay calificaciones

- Virreinato del Perú: Organización política y principales virreyesDocumento1 páginaVirreinato del Perú: Organización política y principales virreyesBrigith Camila Rivera GómezAún no hay calificaciones

- Autor Pereira Juan Relaciones Internacionales Cap 14Documento9 páginasAutor Pereira Juan Relaciones Internacionales Cap 14pepe el grilloAún no hay calificaciones

- Golpe o Pronunciamiento MilitarDocumento4 páginasGolpe o Pronunciamiento MilitarCamila Henriquez CardenasAún no hay calificaciones

- Nazismo y estalinismo: ¿regímenes comparablesDocumento7 páginasNazismo y estalinismo: ¿regímenes comparablesrogarhiAún no hay calificaciones

- La EneidaDocumento3 páginasLa EneidaKasey BrownAún no hay calificaciones

- Listado Ganadores Estatales XviiiDocumento7 páginasListado Ganadores Estatales XviiiJorge Luis BañuelasAún no hay calificaciones

- PDFDocumento116 páginasPDFPablo Duràn SanhuezaAún no hay calificaciones

- La guerra del Golfo de 1990-1991Documento6 páginasLa guerra del Golfo de 1990-1991alan hernandezAún no hay calificaciones

- Devoto - Historia de Los Italianos en ArgentinaDocumento484 páginasDevoto - Historia de Los Italianos en Argentinatitofanhn100% (2)