Documentos de Académico

Documentos de Profesional

Documentos de Cultura

TP5 - Distrib en Planta - Estudio Del Trabajo

Cargado por

alvaroTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

TP5 - Distrib en Planta - Estudio Del Trabajo

Cargado por

alvaroCopyright:

Formatos disponibles

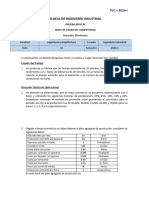

Cátedra: Economía y Organización Industrial – Ingeniería Electromecánica

Trabajo Practico 5: Distribución en Planta y Estudio del Trabajo

1. Determinar la Distribución de Planta más adecuada para una empresa elaboradora de

helado a partir del método SLP. Para ello se dispone de la siguiente información:

Departamentos y actividades

1. OFICINAS: Dirección, Administración, Recepción de visitantes.

2. LOCALES PARA EL PERSONAL: Baños, Vestuarios, Comedor, Sala de

Reuniones.

3. LABORATORIO: Análisis, mediciones y control.

4. ALMACEN DE MATERIAS PRIMAS: Almacenamiento de azúcar, leche en polvo,

aditivos y ingredientes de alto valor añadido (galletas y trozos de chocolate),

y de bidones de aditivos líquidos.

5. ALMACEN DE ENVASES: Almacenamiento de envases de medio litro, sus

tapas y las cajas de cartón de ocho unidades.

6. SALA DE ELABORACION: Almacenamiento de mantequilla congelada,

Almacenamiento de jarabe de glucosa, Formulación de la mezcla,

Pasterización de la mezcla, Homogenización de la mezcla, Enfriamiento de la

mezcla y posterior almacenamiento en los maduradores, Adicción de aromas

y colorantes, Mantecación de la mezcla y fabricación de helado a baja

temperatura, Adicción de ingredientes de alto valor añadido, Envasado en

contenedores de medio litro, Endurecimiento en túnel de Nitrógeno líquido,

Colocación de los envases en las cajas de cartón.

7. RECEPCION DE MATERIAS PRIMAS Y MATERIALES DIVERSOS

8. SALA DE CALDERAS

9. SALA DEL EQUIPO DE LIMPIEZA (C.I.P.): Limpieza C.I.P. y Almacenamiento de

herramientas diversas.

10. ANTECAMARA: Paletizado de cajas de 8 unidades, Almacenamiento de palets

11. CAMARA FRIGORIFICA: Conservación del helado a bajas temperaturas.

12. EXPEDICION: Salida del helado de la cámara frigorífica hacia los camiones

frigoríficos

Superficies ocupadas por cada departamento

Departamento Superficie (m2)

Oficinas 24

Locales para el personal 62

Laboratorio 16

Almacén de materias primas 34

Almacén de envases 19

Sala de elaboración 234 (13x18)

Recepción de materias primas y materiales 12 (3x4)

Sala de calderas 8 (4x2)

Sala del equipo de limpieza (CIP) 20 (5x4)

Antecámara 52 (4x13)

Cámara frigorífica 336 (21x16)

Expedición 84 (21x4)

Facultad de Ingeniería – Universidad Nacional de Salta

Cátedra: Economía y Organización Industrial – Ingeniería Electromecánica

2. Determinar la Distribución de Planta más adecuada para una empresa manufacturera a

partir del método SLP. Para ello determine cuáles son las áreas principales a analizar y

desarrolle el método. Elabore un croquis del mismo. Para el caso particular de la

empresa seleccionada explique cuáles son los factores que, según su criterio, impactan

de manera directa a la hora de planificar su distribución en planta.

3. Se desea realizar un estudio de tiempos referente a la siguiente tarea: limpieza de la

superficie externa de una máquina, la cual después de cierto tiempo de operación, se

llena de polvo y residuos provenientes de la línea de producción donde se encuentra,

dificultando su uso. La tarea en estudio puede dividirse en los siguientes elementos:

Recoger el material de limpieza

Limpiar la superficie externa

Guardar material.

En la siguiente tabla se muestran para cada elemento, los tiempos tomados en 8

observaciones.

Tiempos Observados (min)

Elementos 1 2 3 4 5 6 7 8

Recoger Material

0,5 0,48 0,51 0,5 0,48 0,47 0,52 0,51

de limpieza

Limpiar superficie

0,94 0,85 0,8 0,81 0,92 0,85 0,89 0,82

externa

Guardar Material 0,75 0,72 0,78 0,74 0,71 0,72 0,76 0,75

a) Calcular el tiempo observado para cada elemento

b) Calcular el tiempo básico de la tarea, considerando que el operador observado

tuvo un desempeño del 125% para el elemento 1, 110% para el elemento 2 y 80%

para elemento 3.

c) Calcular el tiempo tipo de la tarea, tomando en cuenta que la empresa tiene como

política aplicar los siguientes suplementos:

Necesidades personales 4%

Fatiga general 2%

4. Una Empresa del rubro metalmecánica, necesita conocer el tiempo estándar de un ciclo

de producción de un producto que incluye 6 procesos productivos. Los tiempos

registrados utilizando el cronometraje continuo, son como se muestra en la tabla

siguiente:

Proceso

I II III IV V VI

Ciclos

1 12,5 25,6 37,5 55,3 74,5 90,8

2 102,9 116 128,2 145,1 164,2 181

3 193,7 207,1 218,8 236,2 255 271,5

Facultad de Ingeniería – Universidad Nacional de Salta

Cátedra: Economía y Organización Industrial – Ingeniería Electromecánica

4 283,8 297 308,9 326,1 345,1 361,7

5 374,1 387,2 399,3 416,3 435,5 451,6

6 463,5 476,5 489 506,5 525,2 541,1

7 553,4 566,5 578,5 595,6 614,5 630,9

8 642,9 655,9 668 685,1 704,2 720,4

El tiempo promedio de cada proceso está entre los 10 y 20 min.

A continuación del registro de tiempos, se dio una valoración teniendo en cuenta la escala de

Westinghouse, teniendo:

Habilidad: Bueno 2

Esfuerzo: Aceptable 2

Condiciones: Buenas

Consistencia: Aceptable

Además, debe considerarse que las operarias en el desempeño de sus actividades son afectadas

por algunos factores que se identificaron y se indican a continuación:

Trabajos de pie.

Postura anormal ligeramente incómoda

Levanta pesos de aproximadamente 7.5 Kg.

La intensidad de la luz de las áreas de trabajo, están ligeramente por debajo de lo

recomendado.

Existe tensión auditiva intermitente y fuerte.

El trabajo es bastante monótono.

El trabajo es algo aburrido.

Determinar el tiempo estándar del proceso productivo respectivo.

Facultad de Ingeniería – Universidad Nacional de Salta

También podría gustarte

- Layout SLPDocumento36 páginasLayout SLPEva Maria Garcia Baños100% (1)

- Plan de Tesis - HieloDocumento20 páginasPlan de Tesis - HieloryuclipperAún no hay calificaciones

- Planeacion de Plantas Industriales Act - 1 (Pedro Perez D)Documento12 páginasPlaneacion de Plantas Industriales Act - 1 (Pedro Perez D)Pedro Leon Perez DguezAún no hay calificaciones

- Ejecicios Estudio de TiemposDocumento2 páginasEjecicios Estudio de TiemposAnonymous Ac0dn8bAún no hay calificaciones

- Implementación traslado empresa San MiguelDocumento9 páginasImplementación traslado empresa San MiguelCinthya NorabuenaAún no hay calificaciones

- Simulación línea galletería ALICORPDocumento20 páginasSimulación línea galletería ALICORPFlor Chullo Canaza100% (3)

- Mapa de procesos de Iceberg RefrigeraciónDocumento10 páginasMapa de procesos de Iceberg RefrigeraciónPepe Villanueva100% (2)

- Ext U6umc98diihhfcbmypz0 PDFDocumento4 páginasExt U6umc98diihhfcbmypz0 PDFCatherin Liceth PachecoAún no hay calificaciones

- Ejercicios APADocumento5 páginasEjercicios APAMartha Nathaly Cáceres100% (1)

- Distribución óptima en planta para una fábrica de heladosDocumento36 páginasDistribución óptima en planta para una fábrica de heladosSandra Viviana Garcia Ramirez100% (2)

- Planeamiento Sistemático PSD - TAREA 4 PDFDocumento20 páginasPlaneamiento Sistemático PSD - TAREA 4 PDFnestor huapayaAún no hay calificaciones

- INFORME 4-5 Grupo 1Documento29 páginasINFORME 4-5 Grupo 1ROBIN KEYLOR CARRASCO OJEDAAún no hay calificaciones

- Informe de Ingenieria de MetodosDocumento30 páginasInforme de Ingenieria de MetodosNicol ChaconAún no hay calificaciones

- Trabajo de Investigacion Ingenieria de Metodos IDocumento7 páginasTrabajo de Investigacion Ingenieria de Metodos IAndres Zegarra MuñozAún no hay calificaciones

- MA SMED y KAIZENDocumento18 páginasMA SMED y KAIZENDiego818Aún no hay calificaciones

- Aplicación Del Estudio de Ingenería de MétodosDocumento124 páginasAplicación Del Estudio de Ingenería de MétodosCesar Reyes Astuyauri0% (1)

- TW - Evaluación Sustitutoria - DPI - 20230 - CopDocumento4 páginasTW - Evaluación Sustitutoria - DPI - 20230 - CopStefany Alexandra Huerta ZegarraAún no hay calificaciones

- Proyecto Bauxilum FinalDocumento69 páginasProyecto Bauxilum FinalTomas E Hdz AAún no hay calificaciones

- Laboratorio N°02 - Procesos IndustrialesDocumento25 páginasLaboratorio N°02 - Procesos IndustrialesMariaJose Davila FernandezAún no hay calificaciones

- 100000d01t-Guia N°4-Labproin01-Elaboración de SnacksDocumento8 páginas100000d01t-Guia N°4-Labproin01-Elaboración de Snacksmelow chipAún no hay calificaciones

- Actividad - 5 Metodo CientíficoDocumento8 páginasActividad - 5 Metodo CientíficoWill Fernando VillegasAún no hay calificaciones

- Produccion 1 Exa. 1 PDFDocumento9 páginasProduccion 1 Exa. 1 PDFFaby CampoverdeAún no hay calificaciones

- Produccion 1 Exa.Documento9 páginasProduccion 1 Exa.marco yaguanaAún no hay calificaciones

- Identificación de peligros y evaluación de riesgos en una panaderíaDocumento16 páginasIdentificación de peligros y evaluación de riesgos en una panaderíaFERNANDO TEJERINA PORTUGALAún no hay calificaciones

- Gadp U2 Ea DiclDocumento10 páginasGadp U2 Ea Dicldcruzleg100% (1)

- Caso Mabe PDFDocumento70 páginasCaso Mabe PDFJohnny Pihuave100% (1)

- Cipas 4. TocDocumento20 páginasCipas 4. TocElizabethh PortilloAún no hay calificaciones

- Diseño de Plantas Procesadoras de Alimentos - ContenidoDocumento6 páginasDiseño de Plantas Procesadoras de Alimentos - ContenidomartinAún no hay calificaciones

- Six SigmasDocumento34 páginasSix SigmasLiseth Anticona CadilloAún no hay calificaciones

- Proyecto IntegradorDocumento20 páginasProyecto Integradorluis chafloque balderaAún no hay calificaciones

- Distribucion de PlantaDocumento37 páginasDistribucion de PlantaJose Antonio Vasquez VillenaAún no hay calificaciones

- Gladys Chimborazo Anteproyecto FinalDocumento20 páginasGladys Chimborazo Anteproyecto FinalLuIs ČĝAún no hay calificaciones

- PLC 2024-IDocumento10 páginasPLC 2024-Ijosue sanchezAún no hay calificaciones

- Reporte EstadiaDocumento29 páginasReporte EstadiaALEXAún no hay calificaciones

- Proceso de Cortado y Doblado de Planchas de AceroDocumento23 páginasProceso de Cortado y Doblado de Planchas de AceroAnonymous phosYMdhRAún no hay calificaciones

- Entrega Fase1 Grupo 212021 41Documento10 páginasEntrega Fase1 Grupo 212021 41Lily Johana Muñoz BarreraAún no hay calificaciones

- Cuaderno de Informe de RefrigeraciónDocumento16 páginasCuaderno de Informe de RefrigeraciónAngel QbAún no hay calificaciones

- Memoria DescriptivaDocumento20 páginasMemoria DescriptivaJoaquin Zegarra RevegginoAún no hay calificaciones

- Lab IMMedicionTrabajoDocumento4 páginasLab IMMedicionTrabajoRenato Carlos Pulido100% (1)

- Implementacion de Un PID para Sistemas de EnfriemientoDocumento42 páginasImplementacion de Un PID para Sistemas de EnfriemientobrandonAún no hay calificaciones

- Gadp U2 A2Documento11 páginasGadp U2 A2Danyy LiraAún no hay calificaciones

- Curso de Ingeniería de Métodos 1Documento10 páginasCurso de Ingeniería de Métodos 1Jesús Avalos RodríguezAún no hay calificaciones

- Informe FinalDocumento43 páginasInforme FinalPaty Colan GomezAún no hay calificaciones

- Propuesta mejora gestión inventario MetaliaDocumento30 páginasPropuesta mejora gestión inventario MetaliaHugo SotoAún no hay calificaciones

- PC 2 c-2 2020 20 Cap 16 Bertha DiazDocumento4 páginasPC 2 c-2 2020 20 Cap 16 Bertha DiazLobertoAún no hay calificaciones

- Proyecto Aprendiz Sistema de RefrigeraciónDocumento12 páginasProyecto Aprendiz Sistema de Refrigeraciónjosep mazaAún no hay calificaciones

- Reporte sobre planeación de planta industrial para elaboración de mermeladasDocumento7 páginasReporte sobre planeación de planta industrial para elaboración de mermeladasAxel Corona0% (1)

- Funcionamiento de sistemas de refrigeraciónDocumento38 páginasFuncionamiento de sistemas de refrigeraciónMarlen JuarezAún no hay calificaciones

- Estructura Del Trabajo FinalDocumento3 páginasEstructura Del Trabajo FinalJorgejoseph UrbinaAún no hay calificaciones

- TRABAJO FINAL METODOS - G05 en PDFDocumento20 páginasTRABAJO FINAL METODOS - G05 en PDFAriana Puga MoralesAún no hay calificaciones

- Sistema de Control Administrativo Bodega Proaces ImprimirDocumento47 páginasSistema de Control Administrativo Bodega Proaces ImprimirJackelinne Torres EScobarAún no hay calificaciones

- Fase 5 Trabajo FinalDocumento20 páginasFase 5 Trabajo FinalAlejandro Clavijo100% (1)

- Gadp U2 Ea-TulaDocumento10 páginasGadp U2 Ea-Tulawishoramos100% (1)

- Tratamientos térmicos en la industria cárnicaDocumento19 páginasTratamientos térmicos en la industria cárnicaAndres Aguirre50% (2)

- Organizacion y Metodos Etapa 2Documento13 páginasOrganizacion y Metodos Etapa 2WILSON ARLEYAún no hay calificaciones

- TC 4 - Grupo No 212022 - 70Documento14 páginasTC 4 - Grupo No 212022 - 70JHONAún no hay calificaciones

- Guía No.04 Síntesis de Sulfato de Tetraamin Cobre IIDocumento4 páginasGuía No.04 Síntesis de Sulfato de Tetraamin Cobre IIDarlyn SaltosAún no hay calificaciones

- MBAG 56 Grupo 3 - Caso Lejia PeachDocumento12 páginasMBAG 56 Grupo 3 - Caso Lejia PeachAntonio Guzman50% (2)

- Mantenimiento preventivo de instalaciones frigoríficas. IMAR0108De EverandMantenimiento preventivo de instalaciones frigoríficas. IMAR0108Aún no hay calificaciones

- UF1027 - Caracterización y selección del equipamiento frigorificoDe EverandUF1027 - Caracterización y selección del equipamiento frigorificoCalificación: 5 de 5 estrellas5/5 (1)

- Operaciones básicas y procesos automáticos de fabricación mecánica. FMEE0108De EverandOperaciones básicas y procesos automáticos de fabricación mecánica. FMEE0108Aún no hay calificaciones

- Práctica de Colas 1Documento2 páginasPráctica de Colas 1Jaime Bedón GonzalesAún no hay calificaciones

- Manual reconfigurar RDS-582WHDDocumento6 páginasManual reconfigurar RDS-582WHDJL BSAún no hay calificaciones

- Baufest Recibe La Certificacion ISODocumento1 páginaBaufest Recibe La Certificacion ISOgamalielmqAún no hay calificaciones

- Tarea 6 Gestion de ResiduosDocumento4 páginasTarea 6 Gestion de ResiduosJose LozanoAún no hay calificaciones

- Hola Jorge Amauri Salmeron Barajas: Elige Uno Una Sola Exhibición Exactamente Actual AutomáticamenteDocumento4 páginasHola Jorge Amauri Salmeron Barajas: Elige Uno Una Sola Exhibición Exactamente Actual AutomáticamenteJorge Eduardo Puga MartinezAún no hay calificaciones

- Pago Por Servicios Ambientales 2020Documento5 páginasPago Por Servicios Ambientales 2020Johann HernándezAún no hay calificaciones

- Pablo Limbert Apaza PDFDocumento237 páginasPablo Limbert Apaza PDFJOSE EDMUNDO CAMPOS PINTOAún no hay calificaciones

- 1.0 Memoria Descriptiva General - ModDocumento12 páginas1.0 Memoria Descriptiva General - ModJunior Clider Sandoval AmadorAún no hay calificaciones

- Analisis Cualitativo Asistido Por ComputadoraDocumento18 páginasAnalisis Cualitativo Asistido Por ComputadoraMoises GarciaAún no hay calificaciones

- Densidad y Su IncertidumbreDocumento3 páginasDensidad y Su IncertidumbreValery.Aún no hay calificaciones

- Folleto Agua y EnergiaDocumento2 páginasFolleto Agua y EnergiaAlexandra SizaAún no hay calificaciones

- La Herramienta para Opc Kepserverex y El Trabajo Con Dde en ExcelDocumento19 páginasLa Herramienta para Opc Kepserverex y El Trabajo Con Dde en ExceldavidAún no hay calificaciones

- Acciones de PersonalDocumento5 páginasAcciones de Personalad.pacificgardensAún no hay calificaciones

- Prontuario de La Materia de Publicidad 2019Documento10 páginasProntuario de La Materia de Publicidad 2019Allen Kevin Zapien ZamoraAún no hay calificaciones

- Manual para Sistemas AeronauticosDocumento62 páginasManual para Sistemas AeronauticosErnestoAún no hay calificaciones

- Sincronización de carburadores guía paso a pasoDocumento8 páginasSincronización de carburadores guía paso a pasoPOMOTOAún no hay calificaciones

- Cuestionario - Términos, Marco Legal, Informe y Sanciones en ATEL - Revisión Del IntentoDocumento5 páginasCuestionario - Términos, Marco Legal, Informe y Sanciones en ATEL - Revisión Del Intentoadriana cruz100% (1)

- Amalgamas DentalesDocumento10 páginasAmalgamas DentalesRous Luna TurpoAún no hay calificaciones

- Asfalto y AditivosDocumento28 páginasAsfalto y AditivosEFRAINAún no hay calificaciones

- Demanda Laboral de Renzo Augusto Carranza FloresDocumento17 páginasDemanda Laboral de Renzo Augusto Carranza FloresDavid Rojas MasAún no hay calificaciones

- Tarea 3Documento2 páginasTarea 3Magali BarriosAún no hay calificaciones

- Mapa de Calor Automatizado 2024 Evaluacion Diagnostico.Documento25 páginasMapa de Calor Automatizado 2024 Evaluacion Diagnostico.teofiloAún no hay calificaciones

- Muestreo de suelos: técnicas, herramientas e insumosDocumento11 páginasMuestreo de suelos: técnicas, herramientas e insumosdiego cepeda100% (1)

- Proforma de Locación de Servicios-ModificadoDocumento3 páginasProforma de Locación de Servicios-Modificadoguevara170188Aún no hay calificaciones

- Historia de desinfección de centros acuícolasDocumento23 páginasHistoria de desinfección de centros acuícolasMarcos Antonio Carreño NaranjoAún no hay calificaciones

- Identidad Corporativa: Objetivos, Visión, Misión, ValoresDocumento25 páginasIdentidad Corporativa: Objetivos, Visión, Misión, ValoresDaniel MoralesAún no hay calificaciones

- Esp Serv Prop R6Documento20 páginasEsp Serv Prop R6oscar martinezAún no hay calificaciones

- Factores ambientales y tecnológicos en la industria cinematográficaDocumento3 páginasFactores ambientales y tecnológicos en la industria cinematográficaBryan Ortega PalominoAún no hay calificaciones