Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Curso de Soldadura y Corte de Materiales

Cargado por

edgard81Descripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Curso de Soldadura y Corte de Materiales

Cargado por

edgard81Copyright:

Formatos disponibles

Conocimientos de Soldadura y Corte de Metales.

Formación Mantenimiento Industrial Página 1

Conocimientos de Soldadura y Corte de Metales.

CONOCIMIENTOS DE SOLDADURA Y CORTE DE METALES

CAPÍTULO 1. SOLDADURA DE LOS ACEROS

CAPÍTULO 2. METALES BASE. ASTM.

CAPÍTULO 3. METALES DE APORTACION. AWS

CAPÍTULO 4. PROCESOS DE SOLDADURA

CAPÍTULO 5. MAQUINAS DE SOLDADURA

CAPÍTULO 6. VARIABLES DE SOLDADURA

CAPÍTULO 7. EL CODIGO ASME IX

CAPÍTULO 8. REGLAMENTACION ESPAÑOLA SOBRE

CONSTRUCCIONES SOLDADAS

CAPÍTULO 9. BRAZING Y SOLDERING

CAPÍTULO 10. PROCESOS DE CORTE

CAPÍTULO 11. ENSAYOS NO DESTRUCTIVOS

Preparado por :

Dpto. Inspección C.I. Cartagena.

(ABRIL-99)

Formación Mantenimiento Industrial Página 2

Soldadura de los Aceros

CAPÍTULO 1

SOLDADURA DE LOS ACEROS

1.1 HISTORIA DE LA SOLDADURA

1.2 TERMINOS Y DEFINICIONES

Formación Mantenimiento Industrial Página 1

Soldadura de los Aceros

CAPÍTULO 1

SOLDADURA DE LOS ACEROS

1.1 HISTORIA DE LA SOLDADURA

El soldeo por llama se desarrolló cuando fueron posibles el abastecimiento a escala

industrial de oxígeno, hidrógeno y acetileno a precios accesibles, se inventaron los

sopletes adecuados y se desarrollaron las técnicas de almacenamiento de dichos gases.

En el año 1916 el soldeo oxiacetilénico era ya un proceso completamente desarrollado

capaz de producir soldaduras por fusión de calidad en chapas finas de acero, aluminio y

cobre desoxidado, existiendo sólo ligeras diferencias con los procesos utilizados en la

actualidad.

El soldeo por arco con electrodo consumible, el proceso más importante de soldeo por

fusión, es mucho más complejo que los otros, por esta razón su desarrollo fue también

mucho más lento.

El arco eléctrico fue descubierto por Sir Humphrey Davy en 1.801 y presentado en el

Royal lnstitute de Inglaterra en 1.808. El descubrimiento perteneció durante muchos

años como una mera curiosidad científica, hasta tal punto que el propio Davy no aplicó

el término “arco” al fenómeno hasta veinte años después.

Probablemente el primer intento serio para usar el arco eléctrico como fuente calorífico

para el soldeo lo realizó A. de Merttens para tratar de unir las placas de plomo de una

batería. Conectó las placas al polo positivo de la fuente de corriente y una varilla

cilíndrica de carbono al negativo, controlando la distancia entre ellos. El calor

liberado, a pesar de las pérdidas, fue suficiente para producir la unión de las placas.

En 1.885, N. de Benardos y S. Olszewsky basándose en los experimentos de De

Meritens patentaron un proceso de soldeo que emplea electrodos de carbono. El

proceso era básicamente el de De Meritens, a excepción de que en este caso el

electrodo de carbono se sostenía por medio de una pinza aislante que facilitaba la

operación.

En 1.889, N.G. Slavianoff en Rusia y C. Coffin en U.S.A. patentaron dos procesos de

soldeo similares, en donde el electrodo de carbono se reemplazaba por una varilla

metálica. El arco se establecía entre la pieza y la varilla, ésta se fundía gradualmente y

el metal fundido se incorporaba a la junta. Coffin llegó a ser presidente de la General

Electric Company.

Los primeros electrodos utilizados fueron alambres desnudos de hierro noruego o sueco

que producían soldaduras débiles y frágiles. El arco, a menudo, sobrecalentaba el

metal de aportación y se fragilizaba el cordón de soldadura por reacción con el aire,

Para evitar estas dificultades se desarrollaron electrodos ligeramente recubiertos con

diferentes materiales orgánicos e inorgánicos, no obstante, estos estuvieron dirigidos

más a estabilizar el arco que a conseguir la protección y purificación del cordón. No fue

hasta 1.912 que Strohmenger patentó en U.S.A. un electrodo fuertemente recubierto,

capaz de producir a escala industhal soldaduras con buenas propiedades mecánicas.

Formación Mantenimiento Industrial Página 2

Soldadura de los Aceros

Estos primeros electrodos recubiertos fueron aceptados lentamente por su costo elevado

a causa de que el proceso de recubrimiento suponía operaciones costosas en las que se

utilizaban asbestos, alambres finos de aluminio y otros materiales.

En estos primeros tiempos, el soldeo por arco se utilizó fundamentalmente en la

reparación de piezas desgastadas o dañadas. No fue hasta la Primera Guerra Mundial

que empezó a ser aceptada como técnica de unión en la construcción.

A partir de 1.930 las aplicaciones de soldeo por arco crecieron rápidamente. En este

año se construye en Carolina del Sur un barco mercante totalmente soldado que fue el

precursor de los miles de barcos soldados construidos durante la Segunda Guerra

Mundial. En la misma época los alemanes construyen los acorazados de bolsillo

utilizando el soldeo por arco, tres de los cuales fueron botados entre los años 1.931 y

1.934.

Sobre 1.935 se introduce el uso de la corriente alterna, que frente a las ventajas que

ofrecía presentaba el inconveniente de producir un arco inestable, problema que se

solucionó desarrollando recubrimientos que se ionizan con mayor facilidad.

El uso del fundente granular y varilla continua como electrodo dio lugar en 1.935 al

nacimiento del proceso denominado "arco sumergido", cuyas principales aplicaciones

fueron en construcción naval y fabricación de tubería.

Ni el soldeo con electrodo revestido ni por arco sumergido fueron útiles para soldar

metales muy reactivos como el aluminio y magnesio. La solución vino, el final de los

años treinta, con el empleo de los gases inertes como medio de protección. El primer

proceso con protección gaseosa empleó un electrodo no consumible de tungsteno y

helio como gas de protección, recibió la denominación de TIG (Tungsten lnert Gas).

Inicialmente se utilizó corriente continua con el electrodo conectado al polo positivo.

No obstante, este sistema producía un sobrecalentemiento del electrodo y transferencia

de partículas de tungsteno al cordón. El cambio de polaridad solventó el problema y

permitió sin dificultad el soldeo de materiales como los aceros inoxidables. El proceso

todavía se mejoró cuando se introdujo el uso de corriente alterna, a la que se superpone

una corriente de alta frecuencia y voltaje para mejorar la estabilidad del arco.

El TIG, que resolvió el problema del soldeo de los metales muy reactivos, no se reveló

útil a la hora de soldar secciones gruesas o aleaciones altamente conductoras del calor.

Para salvar este inconveniente, en 1.948, el electrodo de tungsteno se sustituyó por una

varilla continua consumible, dando lugar a un nuevo proceso de soldeo por arco que se

denominó MIG (Metal Inert Gas).

El elevado precio de los gases de protección, argón y helio, hizo que para el soldeo del

acero, éstos se sustituyeran por una mezcla más económica formada por el gas inerte,

oxígeno y anhídrido carbónico, el cual se descompone y reacciona durante la soldadura

produciendo arcos más estables y más energéticos. Este nuevo proceso recibió el

nombre de MAG (Metal Active Gas) y por su bajo costo fue rápidamente adoptado en

la industria del automóvil y en todas aquellas en las que las exigencias de calidad no

fueran excesivamente críticas.

El soldeo con electrodo revestido no pudo, en principio, ser mecanizado debido a que el

electrodo no podía enrollarse en una bobina para ser alimentado continuamente, su

Formación Mantenimiento Industrial Página 3

Soldadura de los Aceros

recubrimiento se agrietaba y desprendía. El problema se resolvió en 1.958 cuando la

Lincoln Electric desarrolló el "hilo tubular. Consiste este electrodo en una varilla

metálica hueca en cuyo núcleo se aloja el fundente, que ofrece la ventaja de ser

fácilmente enrollable en una bobina y usada en equipos con alimentación automática.

Este tipo de electrodo es utilizable con y sin gas de protección, así como en los

procesos MIG o MAG.

En los últimos años se han desarrollado procesos de soldeo de alta energía, como son el

soldeo por haz de electrones y láser. Aunque estos procesos son capaces de producir

soldaduras que antes no eran posibles, sus aplicaciones quedan limitadas a campos

específicos.

Paralelamente a los avances conseguidos en la tecnología de los procesos de unión se

fue profundizando en el conocimiento de los procesos físicos y metalúrgicos

implicados en el soldeo. El soldeo por fusión, y especialmente la efectuada por arco

eléctrico con electrodo revestido, generó un gran número de problemas metalúrgicos.

Sobre el año 1.930 se conocieron los requisitos básicos necesarios en la fabricación del

acero para poder obtener con él soldaduras de calidad, en particular la desoxidación, los

contenidos bajos de azufre y fósforo y una proporción adecuada de manganeso-azufre.

Esta circunstancia fue, Indudablemente, uno de los factores que permitió la aplicación

del soldeo, a la fabricación de grandes estructuras de acero.

Durante la Segunda Guerra Mundial se comprobó que el hidrógeno disuelto en el

cordón de soldadura era una de las causas de agrietamiento en frío de las uniones

soldadas de aceros de baja aleación. Las investigaciones en esta línea, unidas al

desarrollo de electrodos de bajo contenido en hidrógeno, hicieron posible el soldeo de

estos aceros.

Las roturas espectaculares producidas en los barcos soldados durante la Segunda

Guerra Mundial, especialmente en la serie Liberty, en donde sobre un total de cerca de

5.000 barcos construidos, 1.289 presentaron roturas importantes y muchos de ellos se

rompieron completamente en dos mitades, condujeron a profundas investigaciones

sobre la rotura frágil y, aunque el conocimiento de este problema aún no se ha

completado, existe, en la actualidad, la suficiente información para su control efectivo.

Estas y otras investigaciones constituyen un sólido bloque de conocimientos que dio

lugar a la “Metalurgia de la Soldadura”, cuyo dominio es hoy imprescindible para todo

aquel que se relacione con el desarrollo y uso industrial de los metales y sus aleaciones.

En la actualidad, los desarrollos tecnológicos se centran en la aplicación de la

microelectrónica y de la informática, para un mejor control del arco y de los parámetros

de soldeo. Más que la aparición de nuevos procesos, se está consiguiendo la

ampliación del campo de aplicación de los ya existentes a nuevos materiales no

metálicos y a aleaciones metálicas hasta ahora difícilmente soldabas, sin olvidar la

mecanización, automatización, robotización y control de los procesos mediante ensayos

no destructivos y registro de los parámetros en tiempo real.

Formación Mantenimiento Industrial Página 4

Soldadura de los Aceros

1.2 TERMINOS Y DEFINICIONES

Las definiciones de los términos aquí indicados, son una selección de los más

utilizados, entre los más de 700 que figuran en el Manual de Terminología que será

objeto de publicación por AENOR como norma UNE 14.100.

Para hacer más útil este glosario, los términos están ordenados por orden alfabético a la

manera de un diccionario convencional. Por otra parte, hay que tener en cuenta que

sólo aparecen términos genéricos y sus definiciones, con objeto de que, sin perder el

rigor exigido tenga una adecuada manejabilidad; por lo tanto, no están incluidas las

numerosísimas variantes de los términos indicados, utilizadas comúnmente para

describir las diferentes formas de aplicar los procesos de soldeo, equipos y metales de

aportación.

Alambre de soldeo: Material de aportación obtenido por trefilado y suministrado

generalmente enrollado, formando bobinas.

Angulo de bisel: Angulo formado entre el borde recto preparado de una pieza y un

plano perpendicular a la superficie de la misma.

Angulo de chaflán: Véase “ángulo de bisel”

Angulo de trabajo: Angulo que mide la inclinación del electrodo con respecto al

plano perpendicular que contiene al cordón de soldadura. Nota: Este ángulo se

puede emplear para definir la posición de los sopletes, pistolas, haces de alta

energía, varillas de soldadura y pistolas de corte y proyección térmica

Anillo soporte: Soporte anular para el cordón de soldadura, utilizando

generalmente en el soldeo de tuberías.

Atmósfera protectora: Entorno de gas protector, que rodea parcial o totalmente a

la pieza a soldar, cortar o proyectar térmicamente, con características controladas de

composición química, punto de rocío, presión, etc. Entre otros ejemplos están: los

gases inertes, hidrocarburos, hidrógeno, vacío, etc.

Baño de metal fundido: Estado líquido previo de una soldadura, que

posteriormente solidificará para formar la unión.

Bisel: Tipo de preparación de borde en forma angular.

Boquilla de la pistola: Parte extrema de la pistola de soldar o cortar, por donde

salen los gases.

Cualificación del procedimiento: Conjunto de acciones tendentes a comprobar

que las uniones soldadas, realizadas por un determinado procedimiento pueden

cumplir unas normas especificas.

Cualificación del soldador: Demostración de la habilidad de un soldador para

realizar soldaduras cumpliendo normas establecidas.

Cara de la soldadura: Superficie final de la soldadura por el lado en que fue

hecha.

Certificación de soldador: Testimonio por escrito de que un soldador ha

demostrado su capacidad para soldar, cumpliendo normas establecidas.

Formación Mantenimiento Industrial Página 5

Soldadura de los Aceros

Ciclo térmico: Variaciones de la temperatura, dentro de límites determinados, a

que se somete un producto en función del tiempo.

Conjunto soldado: Grupo de piezas unidas mediante soldadura.

Cordón de soldadura: Metal aportado en una pasada.

Corriente de soldeo: Corriente eléctrica que circula por el circuito de soldeo

durante la realización de una unión soldada. En el soldeo por resistencia no se

incluye, en este concepto, la corriente utilizada durante los intervalos de pre y

postsoldadura. En el soldeo automático por arco. se excluye la corriente utilizada

durante el inicio, ascenso, descenso y rellenado de cráter.

Corte oxiacetilénico: Proceso de corte para separar metales, mediante la reacción

química entre el oxígeno y el metal base a temperaturas elevadas. La temperatura

necesaria se mantiene mediante la llama resultante de la combustión del acetileno

con el oxígeno.

Corte por arco: Nombre genérico para procesos de corte, que funden los metales a

cortar con el calor del arco eléctrico entre un electrodo y el metal base. Véase

“corte por plasma”' y "corte por arco-aire”.

Corte por arco-aire: Proceso de corte por arco, en el cual los metales son fundidos

por el calor del arco eléctrico, que se establece entre un electrodo de un grafito y el

metal a cortar. La parte fundida es expulsada por un chorro de aire.

Corte por plasma: Proceso de corte por arco que separa el metal, mediante la

fusión de una zona localizada por un arco restringido y expulsándose el material

fundido por la inyección a alta velocidad de un gas caliente e ionizado, que sale por

el orificio de la tobera de corte.

Corte térmico: Nombre genérico para procesos de corte, en los que se funde el

metal o material al ser cortado. Véase “corte por arco”' y “oxicorte”.

Cráter: En el soldeo por arco, la depresión el final del cordón de soldadura o del

baño de fusión.

Defecto: Discontinuidad o discontinuidades que por sí o por efecto acumulativo,

puedan hacer que una pieza o producto no alcance las especificaciones o valores

mínimos de aceptación.

Dilución: Cantidad de metal base y/o de metal depositado previamente que se

incorporan al baño de fusión, modificando, en su caso, la composición química del

metal de aportación. Se expresa habitualmente en porcentajes, que representan la

cantidad relativa del metal base o del metal depositado previamente que se

incorpora al baño de fusión.

Dimensión de la soldadura: Medidas del cordón de soldadura, especificadas en

función del tipo de unión.

Discontinuidad: Interrupción en la estructura de una soldadura, tal como: falta de

homogeneidad mecánica, metalúrgica o características físicas del material base o de

la propia soldadura. Una discontinuidad no tiene que ser necesariamente un

defecto.

Formación Mantenimiento Industrial Página 6

Soldadura de los Aceros

Eje de una soldadura: Línea a lo largo de la soldadura, perpendicular y en el

centro geométrico de su sección recta.

Electrodo de grafito: Electrodo empleado en el soldeo o corte por arco, que no

produce aporte. Consiste en una varilla de carbón o grafito, la cual está revestida

por cobre u otro material.

Electrodo de soldadura: Componente del circuito de soldeo, a través del cual pasa

la corriente al arco, a la escoria fundida o al metal base.

Electrodo de volframio: Electrodo empleado en el soldeo o corte por arco, que no

produce aporte. Consiste en una varilla de metal fabricada con volframio o

aleaciones de este metal.

Electrodo revestido: Varilla metálica recubierto de una capa exterior

(recubrimiento), con componentes formadores de escoria en el metal aportado por

soldadura. El recubrimiento tiene diversas funciones, tales como: protección de la

atmósfera exterior, desoxidación, estabilización del arco, facilitar el soldeo en

posiciones distintas a la horizontal y aportar elementos metálicos al cordón de

soldadura.

Electrodo tubular con relleno metálico: Electrodo metálico de aporte, de forma

tubular, relleno de elementos de aleación, con eventual adición de pequeñas

cantidades de fundentes y estabilizadores de arco. Puede precisar, o no, protección

gaseosa.

Electrodo tubular relleno de fundente: Electrodo metálico de aporte, de forma

tubular, relleno de fundentes. Las funciones de este relleno son tales como:

Protección de la atmósfera exterior, desoxidación del baño y estabilización del arco.

Especificación del procedimiento de soldeo: Documento que facilita con detalle

las variables requeridas para asegurar la repetitividad en una aplicación específica.

Extremo libre del electrodo: Longitud del electrodo comprendida entre el punto

extremo de contacto con la boquilla y la parte extrema que se funde en el arco, en el

soldeo bajo atmósfera protectora o arco sumergido.

Factor de marcha: Relación entre el tiempo de paso de corriente y la duración

total del ciclo de trabajo de una máquina.

Falta de fusión: Discontinuidad debida a que no ha llegado a fundir la superficie,

del metal base o de los cordones precedentes, sobre la que se deposita el cordón.

Falta de penetración en la unión: Penetración inferior a la especificada en una

unión.

Fundente: Producto que se pueda añadir durante el proceso de soldeo con la

finalidad de proteger, limpiar, alear o modificar las características de mojado de las

superficies.

Galga de soldadura: Dispositivo diseñado para verificar la dimensión y forma de

las soldaduras.

Formación Mantenimiento Industrial Página 7

Soldadura de los Aceros

Garganta efectiva: Altura del triángulo inscrito en la sección del cordón de una

soldadura en ángulo.

Garganta real: Distancia mínima entre el fondo de la raíz de una soldadura de

rincón y su cara.

Garganta teórica: Distancia mínima entre el origen de la raíz de la unión y la

hipotenusa del mayor triángulo que pueda inscribirse dentro de la sección

transversal de la soldadura de rincón.

Gas de protección: Gas utilizado para prevenir la contaminación de la soldadura

por la atmósfera.

Grieta: Discontinuidad plana de fractura, caracterizada por un extremo afilado y

una relación alta entre longitud y anchura. Este tipo de defecto puede presentarse

en el metal base, en el metal de soldadura o en la zona afectada y aflorar en la

superficie.

Inclusión de escoria: Material sólido, no metálico, atrapado en el metal de

soldadura o entre el metal de soldadura y el metal base.

Inserto consumible: Metal de aportación, colocado antes de soldar, que se funde

completamente en la raíz de la unión, convirtiéndose en parte de la misma.

Metal base: Material que va a ser sometido a cualquier operación de soldeo, corte,

etc.

Metal de aportación: Material que se aporta en cualquier operación o proceso de

soldeo.

Metal de soldadura: Zona de la unión fundida durante el soldeo.

Metal depositado: Metal de aportación que ha sido añadido durante la operación

de soldeo.

Mordedura: Falta de metal en forma de hendidura, de extensión variable, situada a

lo largo de los bordes de la soldadura.

Número de ferrita: Valor que se utiliza para designar el contenido de ferrita delta

en la zona de soldadura de un acero austenítico. Puede utilizarse para indicar el

tanto por ciento de ferrita delta tanto en peso como en volumen.

Oxicorte: Nombre genérico para procesos de corte, utilizados para separar o

eliminar metales por medio de la reacción química del oxígeno con el metal base a

temperaturas elevadas. En el caso de metales resistentes a la oxidación, la reacción

viene facilitada por el empleo de un fundente o polvo metálico.

Pasada: Cada una de las capas que se depositan para realizar una unión soldada

con electrodo, soplete, pistola haz de alta energía, etc.

Pistola: Util empleado en el soldeo para transferir la energía y eventualmente los

gases de protección en los diferentes procedimientos de soldeo.

Plaqueado: Revestimiento de una superficie para obtener propiedades diferentes de

las del substrato. Véase 'untado', 'recargue' y ‘recrecimiento’.

Formación Mantenimiento Industrial Página 8

Soldadura de los Aceros

Plasma: Gas que ha sido calentado hasta alcanzar, como mínimo, un grado de

ionización parcial, que le permite conducir una corriente eléctrica.

Porosidad: Cavidades formadas por una retención de gas durante la solidificación.

Postcalentamiento: Aplicación de calor después de la operación de soldeo,

proyección térmica o corte, con finalidad de eliminar tensiones o variar las

estructuras metalográficas.

Precalentamiento: Aplicación de calor al metal base inmediatamente antes de

la operación de soldeo, proyección térmica o corte, para conseguir la temperatura

óptima de trabajo.

Preparación de la unión: Operación que consiste en preparar los bordes y

disponerlos según el perfil que se va a dar a la unión.

Procedimiento cualificado: Aquel que está aceptado en base a cumplir unos

determinados requisitos.

Procedimiento de soldeo: Métodos y prácticas detallados involucrados en la

realización de un conjunto soldado. Véase “especificación del procedimiento de

soldeo” (WPS)

Proyección térmica: Nombre genérico para procesos de soldeo o similares, en los

que materiales metálicos o no metálicos, finamente divididos, se depositan en

condición fundida o semifundida para formar un recubrimiento. El material del

recubrimiento puede estar en forma de polvo, varilla o alambre.

Proyecciones: Partículas metálicas, en forma de perlas, expulsadas durante el

soldeo por fusión y que no forman parte del metal de soldadura.

Pulsación: Período de tiempo durante el que actúa la corriente, de cualquier

polaridad, a través del circuito de soldeo.

Raíz de la soldadura: Son los puntos, en una sección transversal, resultantes de la

intersección de la parte posterior de la soldadura con las superficies del metal base.

Raíz de la unión: Zona de la unión a soldar en la que las piezas a unir están más

próximas. En una sección transversal, la raíz de la junta puede ser un punto, una

línea o un área.

Recalcado: Deformación resultante de la aplicación de presión en soldadura.

Puede medirse por un aumento del porcentaje del área interfacial, una reducción de

la longitud o una reducción porcentual del espesor para uniones a solape.

Recargue: Deposición de un material de aportación sobre un metal base (substrato)

para obtener las dimensiones o propiedades deseadas. Aplicación por soldeo,

soldeo fuerte o proyección térmica de una capa de material a una superficie, para

obtener las propiedades o las dimensiones deseadas. Véase 'plaqueado',

'recrecimiento y 'untado’.

Recocido: Tratamiento térmico que implica un calentamiento y un mantenimiento a

una temperatura apropiada, seguido de un enfriamiento hecho en condiciones tales

Formación Mantenimiento Industrial Página 9

Soldadura de los Aceros

que el metal después de enfriado a la temperatura ambiente presenta un estado

estructural próximo al estado de equilibrio.

Recrecimiento: Variante de recargue en el que el material se deposita para

conseguir las dimensiones requeridas.

Registro del procedimiento de soldeo: Documento que especifica las variables de

soldeo para producir una unión de ensayo aceptable, y de los resultados de los

ensayos efectuados sobre esa unión para cualificar el procedimiento de soldeo.

Revenido: Tratamiento térmico al que se somete un material metálico después del

temple para buscar un cierto estado de equilibrio y conseguir las propiedades

requeridas.

Secuencias de soldeo: Orden de ejecución de las uniones o de los cordones en un

conjunto soldado.

Soldabilidad: Capacidad de un material para ser soldado bajo las condiciones de

fabricación impuestas a una determinada estructura diseñada adecuadamente y para

funcionar satisfactoriamente en las condiciones de servicio previstas.

Soldador: Persona que realiza el soldeo. Término genérico utilizado tanto para los

soldadores manuales como para los operarios de soldeo.

Soldadura: Efecto de aplicar un proceso de soldeo. Coalescencia localizada de

metales o no metales, producida por calentamiento de los materiales a temperaturas

adecuadas, con o sin la aplicación de presión, o por la aplicación de presión

únicamente, y con o sin el empleo de material de aportación.

Soldadura autógena: Unión efectuada por fusión y sin aporte de material.

También es un término, normalmente mal utilizado, para referirse a las soldaduras

fuertes, blandas y soldaduras realizadas con soplete.

Soldadura en ángulo: Soldadura para unir superficies que formen entre ellas un

ángulo recto, aproximadamente, cuya sección transversal es sensiblemente

triangular, y que se puede realizar en uniones a solape, en T, o en esquina.

Soldadura fuerte: Soldadura realizada por calentamiento a temperatura adecuada

de las partes a unir y utilizando un metal de aportación que funde a una temperatura

por encima de 450ºC (840ºF) e inferior a la de fusión del material base. Las

superficies de las piezas a unir deben estar muy próximas entre sí, para que el metal

de aportación difunda por capilaridad entre ellas.

Soldadura por puntos: Unión entre dos superficies a tope o a solape, en la cual la

fusión proviene de las dos caras o de una de ellas.

Soldadura provisional: Soldadura efectuada para sujetar una o varias piezas, de

forma temporal, a un conjunto soldado para su manipulación o envío a obra.

Soldeo: Acción de realizar una soldadura. Proceso de unión que origina la

coalescencia de materiales calentándolos a temperatura adecuada, con o sin la

aplicación de presión, o por la aplicación de presión únicamente, y con o sin el

empleo de material de aportación.

Formación Mantenimiento Industrial Página 10

Soldadura de los Aceros

Soldeo automático: Proceso de unión en el que el operario se limita a fijar los

parámetros iniciales de soldeo y al seguimiento de la operación.

Soldeo blando: Grupo de procesos de unión, que origina la coalescencia de

materiales calentándolos a la temperatura adecuada de las partes a unir y utilizando

un metal de aportación, que funde a una temperatura inferior a 450ºC(840ºF) e

inferior, también, a la de fusión del material base. Las superficies de las piezas a

unir deben estar muy próximas entre sí, para que el metal de aportación difunda por

capilaridad entre ellas.

Soldeo con CO2: Variante del proceso de soldeo por arco con gas, que emplea el

CO2 como gas protector.

Soldeo por rayo láser: Proceso de soldeo que produce una coalescencia de los

materiales con el calor obtenido por la aplicación de una radiación láser, que incide

sobre la unión.

Soldeo de espárragos: Término genérico para designar la unión de un perno,

conector, espárrago metálico o pieza similar, a otra pieza. El soldeo puede

efectuarse mediante arco eléctrico, fricción u otros procesos, con o sin la utilización

de un gas de protección.

Soldeo en estado sólido: Grupo de procesos de soldeo que producen la

coalescencia mediante la aplicación de presión a una temperatura inferior a las de

fusión de los materiales base y de aportación.

Soldeo en frío: Proceso de soldeo en estado sólido en el que se emplea presión para

producir una unión a temperatura ambiente con una deformación de mayor o menor

grado en la soldadura. Véase “soldeo por forja” y “soldeo por difusión”.

Soldeo fuerte: Grupo de procesos de unión, que origina la coalescencia de

materiales calentándolos a la temperatura adecuada de las partes a unir y

utilizando un metal de aportación que funde a una temperatura por encima de 450ºC

(840ºF) e inferior a la de fusión del material base. Las superficies de las piezas a

unir deben estar muy próximas entre sí, para que el metal de aportación difunda por

capilaridad entre ellas.

Soldeo hacia adelante: Técnica de soldeo, en la cual el electrodo o la pistola se

dirige en el mismo sentido que el de avance de la soldadura. Véase *ángulo de

trabajo'.

Soldeo hacia atrás: Técnica de soldeo, en la cual el electrodo o pistola se dirige en

sentido contrario al de avance de la soldadura. Véase 'ángulo de trabajo'.

Soldeo MIG: Término habitualmente utilizado para el soldeo semiautomático con

gas inerte.

Soldeo oxiacetilénico: Proceso de soldeo oxigas que utiliza el acetileno como gas

de combustible. Este proceso se utiliza sin presión y con o sin metal de aportación.

Soldeo oxi-gas: Grupo de procesos de soldeo en el que la coalescencia de las piezas

se produce por calentamiento de una llama oxigás. Los procesos se utilizan con o

sin aplicación de presión y con o sin metal de aportación.

Formación Mantenimiento Industrial Página 11

Soldadura de los Aceros

Soldeo por arco: Grupo de procesos de soldeo que producen la coalescencia de las

piezas mediante el calentamiento con un arco eléctrico. Estos procesos se utilizan

con o sin aplicación de presión y con o sin metal de aportación.

Soldeo por arco con electrodo de volframio: Procesos de soldeo por arco

eléctrico, en el que el arco se establece entre un electrodo de volframio, no

consumible, y el baño de fusión. Este proceso se utiliza con protección de gas y sin

aplicación de presión y con o sin material de aportación. Véase 'soldeo por arco

con hilo caliente'.

Soldeo por arco con electrodo revestido: Proceso de soldeo por arco eléctrico, en

el que el arco se establece entre el electrodo revestido y el baño de fusión. Este

proceso se utiliza con la protección producida por la descomposición del

revestimiento del electrodo, sin aplicación de presión y con la adición de metal de

aportación desde el electrodo.

Soldeo por arco con gas: Proceso de soldeo por arco eléctrico, en el que el arco se

establece entre un metal de aporte continuo consumible y el baño de fusión. Este

procesos se utiliza con la protección procedente de una fuente de gas externa y sin

aplicación de presión.

Soldeo por arco con hilo caliente: Variante del proceso de soldeo por fusión, en la

que el electrodo se calienta por resistencia, mediante el paso de una corriente,

mientras se aporta al baño de fusión.

Soldeo por arco con hilo tubular: Proceso de soldeo por arco eléctrico, en el que

el arco se establece entre un electrodo tubular continuo, consumible, y el baño de

fusión. Este proceso se utiliza con la protección gaseosa producida por la

descomposición del fundente contenido en el Interior del electrodo tubular, con o

sin protección adicional de una fuente externa de gas y sin la aplicación de presión.

Véase "electrodo tubular con relleno metálico” y “electrodo tubular con relleno de

fundente”.

Soldeo por arco con protección gaseosa: Nombre genérico para, designar los

procesos de soldeo por electrogás, soldeo por arco con hilo tubular, soldeo por arco

con gas, soldeo por arco con electrodo de tungsteno y soldeo por arco plasma.

Soldeo por arco plasma: Proceso de soldeo por arco eléctrico que utiliza un arco

estrecho entre un electrodo no consumible y el baño de fusión (arco transferido), o

entre el electrodo y la boquilla constructora (arco no transferido). La protección de

gas ionizado, suministrado por la pistola, puede complementarse con una fuente

auxiliar de gas protector. El proceso se utiliza sin aplicación de presión y con o sin

metal de aportación. Véase *soldeo por arco con hilo caliente'.

Soldeo por arco pulsado: Variante del proceso de soldeo por arco, donde la

Intensidad de corriente se programa por pulsos periódicos, de forma que pueden

utilizarse grandes impulsos de corta duración. Véase 'TIG pulsado' y 'MIG

pulsado'.

Soldeo por arco sumergido: Proceso de soldeo por arco que utiliza uno o más

arcos eléctricos entre uno o varios electrodos desnudos y el baño fundido. El arco y

Formación Mantenimiento Industrial Página 12

Soldadura de los Aceros

el baño fundido se protegen con una capa de fundente granular depositado sobre las

piezas. El proceso se utiliza sin aplicación de presión y con adición de metal de

aporte, procedente del electrodo y a veces de otras fuentes, tales como: varillas,

fundente o gránulos metálicos. Véase “soldeo por arco con hilo caliente”.

Soldeo por chisporroteo: Proceso de soldeo por resistencia que produce una

soldadura en las caras enfrentadas de una unión a tope, mediante el paso de

densidades de contentes elevadas en los pequeños puntos de contacto entre las

piezas a unir y por la aplicación de presión, una vez que se alcanza la temperatura

adecuada. La soldadura se completa por un rápido recalcado de las partes a unir.

Soldeo por difusión: Proceso de soldeo en estado sólido que produce la unión

mediante la aplicación de presión a temperatura elevada sin deformación aparente o

desplazamiento relativo de las piezas. Puede efectuarse Intercalando un metal de

aporte entre las superficies a unir. Véase “soldeo en frío” y “soldeo por forja”.

Soldeo por electroescoria: Proceso de soldeo por fusión, que produce coalescencia

de los metales con la fusión de una escoria, que a su vez funde el metal de

aportación y las superficies a unir. El baño de fusión, que avanza de abajo hacia

arriba, está protegido por esta escoria. El proceso se Inicia por un arco que calienta

la escoria. Cuando se extingue el arco, la escoria semifundida permite el paso de la

corriente de soldeo.

Soldeo por electrogás: Proceso de soldeo por arco, que se establece entre un

electrodo de aportación continua y el baño fundido. La soldadura se realiza en

vertical ascendente, utilizando unos soportes para la retención del baño. El proceso

se realiza con o sin gas de protección y sin aplicación de presión.

Soldeo por explosión: Proceso de soldeo por presión en estado sólido en el que la

unión se produce por el impacto a alta velocidad de las piezas a unir, como

resultado de la detonación de una carga de características adecuadas.

Soldeo por forja: Proceso de soldeo por presión en estado sólido que produce una

unión por calentamiento, a la temperatura adecuada, de las piezas a unir y por la

aplicación de un esfuerzo mecánico o impacto, suficiente como para producir una

deformación plástica permanente en las superficies de contacto.

Soldeo por fricción: Proceso de soldeo a tope por presión en estado sólido que

produce una unión por rozamiento entre las dos piezas a soldar, hasta que adquieren

la temperatura adecuada momento en el que cesa el movimiento y se aplica una

presión que produce la deformación plástica en las caras adyacentes.

Soldeo por haz de electrones: Proceso de soldeo por fusión, en el que la energía

para producir la coalescencia de los metales procede de un haz concentrado de

electrones a alta velocidad que incide sobre la unión. Este proceso se puede usar

con o sin gas de protección y sin aplicación de presión.

Soldeo por inducción: Proceso de soldeo que produce coalescencia de los

materiales mediante el calor generado por la resistencia que oponen las piezas al

paso de una corriente inducida de soldeo, de alta frecuencia, con o sin aplicación de

presión. El efecto de la corriente de alta frecuencia es concentrar el calor necesario

para el soldeo en una zona determinada.

Formación Mantenimiento Industrial Página 13

Soldadura de los Aceros

Soldeo por recalcado: Proceso de soldeo por resistencia que produce la

coalescencia simultáneamente sobre todo el área de las superficies en contacto o

progresivamente a lo largo de la unión, mediante el calor que se produce por el paso

de la corriente de soldeo a través de las superficies de contacto. Se aplica presión

durante todo el proceso.

Soldeo por resistencia: Grupo de procesos de soldeo que producen una fusión en

la intercara de las piezas a unir, mediante el calor que se produce por el paso de la

corriente de soldeo a través de las superficies de contacto y la aplicación de presión

durante el proceso.

Soldeo por termita: Proceso de soldeo que produce la coalescencia de los metales

a unir mediante un metal líquido sobrecalentado, procedente de la reacción química

entre un óxido metálico y aluminio (termita), y con o sin aplicación de presión. El

metal de aportación se obtiene del metal líquido.

Soldeo por ultrasonidos: Proceso de soldeo por presión en estado sólido que

produce una unión por la aplicación localizada de energía mecánica vibratoria de

alta frecuencia, mientras las piezas se mantienen juntas por presión.

Soldeo robotizado: Operación de soldeo realizada mediante un manipulador

reprogramable polivalente, es decir un robot

Soldeo semiautomático por arco: Proceso de unión por arco en el que uno o más

parámetros se controlan automáticamente. El avance del soldeo se controla

manualmente. Término generalmente usado para el soldeo MIG, MAG Y CO2.

Soldeo TlG: Término no normalizado para el soldeo por arco con electrodo de

volframio y gas inerte.

Soplete: Instrumento que permite dirigir una llama de la forma, potencia y

propiedades requeridas, a partir de la combustión de un gas.

Soplete de corte: Dispositivo empleado para orientar la llama de precalentamiento

producida por una combustión controlada de gases para dirigir y controlar el corte

por oxígeno.

Soplo magnético del arco: Desviación no deseable de la trayectoria del arco,

provocada por fuerzas electromagnéticas.

Técnica de soldeo: Detalles de un procedimiento de soldeo que son controlados

por el soldador o el operador de soldadura.

Temperatura de precalentamiento: Temperatura que debe alcanzar el metal base

inmediatamente antes de que se Inicie cualquier proceso de soldeo. En

procedimientos de pasadas múltiples, es la temperatura que debe alcanzarse antes

de depositar los siguientes cordones.

Temperatura entre pasadas: En el caso de soldeo con pasadas múltiples, es la

temperatura a la que debe estar el área que se va a soldar antes de realizar la

siguiente pasada.

Tensión en vacío: Diferencia de potencial entre los terminales de salida de una

fuente de energía eléctrica, cuando no circula la corriente.

Formación Mantenimiento Industrial Página 14

Soldadura de los Aceros

Tensión residual: Tensión presente en un material o una estructura,

independientemente de la existencia de fuerzas exteriores o gradientes térmicos.

TIG pulsado: Término utilizado habitualmente para designar el proceso de soldeo

por arco pulsado con electrodo de wolframio y gas inerte.

Toma de tierra: Conexión eléctrica de la carcasa de la máquina de soldeo a tierra

para seguridad.

Transferencia globular: Soldeo por- arco con gas. Transferencia del metal en la

cual el metal fundido, procedente de un electrodo consumible, se deposita sobre la

pieza en forma de gotas gruesas.

Transferencia por cortocircuito: Soldeo por arco con gas. Transferencia del

metal en la cual el metal fundido, procedente de un electrodo consumible, se

deposita sobre la pieza por cortocircuitos. Véase transferencia globular y

“transferencia por pulverización”.

Transferencia por pulverización: Soldeo por arco con gas. Transferencia del

metal en la cual el metal fundido, procedente de un electrodo consumible, es

dirigido axialmente a través del arco y sobre la pieza en forma de gotas finas.

Tratamiento de relajación: Tratamiento térmico destinado a disminuir las

tensiones internas y que comprende un calentamiento y mantenimiento a una

temperatura suficiente, seguido de un enfriamiento apropiado.

Tratamiento térmico: Operación, o sucesión de operaciones, mediante la cual un

producto en estado sólido se somete, parcialmente o en su totalidad, a uno o varios

ciclos térmicos para obtener un cambio de sus propiedades o de su estructura.

Unión: Espacio, a rellenar de metal aportado, entre dos piezas cuyos bordes han

sido preparados convenientemente para tal fin. Por extensión: el resultado de la

operación de soldeo.

Unión a tope: Conjunto soldado en el que las piezas están alineadas

aproximadamente en el mismo plano.

Unión de solape: Soldadura entre dos piezas que están superpuestas en planos

paralelos.

Unión en T: Soldadura entre dos piezas, en la que el borde de una es

aproximadamente perpendicular a la superficie de la otra, en las proximidades de la

unión.

Unión soldada en ángulo: Soldadura entre dos superficies que forman un ángulo,

en una unión a solape, en forma de T o en ángulo, y de sección transversal

aproximadamente en forma triangular.

Untado: Variación del proceso de recargue por el que se deposita un metal, en una

o más capas, para proporcionar un metal de soldadura compatible metalúrgicamente

con los siguientes materiales que se necesitan para la soldadura. Véase

“recrecimiento” y “plaqueado”.

Formación Mantenimiento Industrial Página 15

Soldadura de los Aceros

Zona afectada térmicamente: Porción del metal base que no ha fundido, pero

cuya microestructura o propiedades mecánicas han sido alteradas por el calor

generado durante el proceso de soldeo o corte.

Zona de fusión: Area del metal base fundido, determinada sobre la sección

transversal de una soldadura.

Formación Mantenimiento Industrial Página 16

Metales Base. ASTM

CAPITULO 2

METALES BASE. ASTM

2.1 ASTM

Formación Mantenimiento Industrial Página 1

Metales Base. ASTM

CAPITULO 2

METALES BASE. ASTM

2.1 ASTM

El significado de estas siglas es el de “Sociedad Americana para el Ensayo de

Materiales”.

El código ASTM es un conjunto de estándares, que abarca no solamente las

especificaciones relativas a materiales metálicos, sino que comprende tanto a los

cerámicos como a los plásticos, pinturas, textiles, etc., así como métodos de ensayos

normalizados de todo tipo, como los relativos a la determinación de las características

de derivados del petróleo, análisis atmosféricos o medidas de temperatura, entre otros.

En número ASTM define no solamente la composición química y características

mecánicas de un material, sino que indica el tipo de producto (tubo, barra, chapa etc), el

proceso de fabricación (forjado, fundido, laminado etc), así como el alcance de su

control de calidad, tipos de ensayos, etc.

Seguidamente se enuncian las 15 secciones que integran el código y se indica

brevemente las materias de las que trata cada una de ellas.

Sección 1 Se ocupa de los productos de hierro y acero, y se estructura en 7

volúmenes, cada uno de los cuales trata de unos tipos determinados de equipos o

accesorios fabricados a partir de estos metales, como tubería, accesorios,

fundiciones, chapa, barra, cadenas muelles, etc.

Dentro del ámbito de los recipientes a presión, esta sección es la que más se

consulta, tanto cuando se diseña, como cuando se repara un equipo.

Sección 2 Trata de los productos metálicos no férricos, como cobre y sus

aleaciones, Aluminio, níquel y sus derivados, etc.

Sección 3 Trata de los procedimientos de análisis y métodos de ensayos para

metales.

Sección 4 Se ocupa de los materiales de construcción, como cementos, asfaltos,

arenas, aislamiento, suelos etc.

Sección 5 Engloba los fueloleos, lubricantes, coque y demás productos del

petróleo. Incluye también los métodos para determinación de sus características.

Sección 6 Se ocupa de las pinturas, pigmentos, resinas, disolventes, pruebas etc.

Sección 7 Trata de los productos textiles.

Sección 8 Trata de los plásticos.

Sección 9 Se ocupa de la goma, tanto natural como sintética.

Formación Mantenimiento Industrial Página 2

Metales Base. ASTM

Sección 10 Trata del aislamiento eléctrico y electrónico.

Sección 11 Trata del agua y de la tecnología del medio ambiente.

Sección 12 Trata de la energía nuclear, solar y geotérmica.

Sección 13 Trata de servicios médicos.

Sección 14 Se ocupa de instrumentación y de métodos en general, como

cromatografía, aparatos de laboratorio, espectroscopía etc.

Sección 15 Productos en general no incluidos en secciones anteriores,

especialidades químicas etc., como refrigerantes, jabones, cuero, vidrio, cerámica

etc.

Formación Mantenimiento Industrial Página 3

Metales de Aportación, AWS

CAPÍTULO 3

METALES DE APORTACIÓN, AWS

3.1 ELECTRODOS REVESTIDOS

3.1.1 Fabricación de los Electrodos

3.1.2 Revestimientos

3.1.2.1 Composición del Revestimiento

3.1.2.2 Composición de las Escorias

3.1.2.3 Funciones del Revestimiento

3.1.3 Especificaciones

3.2 SISTEMA DE CLASIFICAClÓN AWS PARA SOLDADURA DE ACEROS AL

CARBONO CON ELECTRODOS REVESTIDOS

3.3 SISTEMA DE CLASIFICAClÓN AWS PARA SOLDADURA DE ACEROS

ALEADOS CON ELECTRODOS REVESTIDOS

3.4 ELECTRODOS REVESTIDOS

3.4.1 Electrodos Acidos

3.4.2 Electrodos Celulósicos

3.4.3 Electrodos de Rutilo

3.4.4 Electrodos Básicos

3.4.5 Electrodos de gran rendimiento

3.5 SELECCIÓN DEL TIPO DE CORRIENTE

3.6 ELECCIÓN DEL ELECTRODO

3.7 CONSERVACIÓN DEL ELECTRODO

Formación Mantenimiento Industrial Página 1

Metales de Aportación, AWS

CAPÍTULO 3

METALES DE APORTACIÓN, AWS

3.1 ELECTRODOS REVESTIDOS

Usados en el proceso de soldadura denominado SMAW (Soldadura por Arco Manual

con Electrodos Revestidos), también conocido por MMA (Manual Metal Arc)

El material de aportación se conoce como electrodo y consiste en una varilla metálica,

generalmente acero, recubierto de un revestimiento concéntrico de flux extruido y seco.

3.1.1 Fabricación de los Electrodos

La fabricación de electrodos se realiza en dos líneas en paralelo:

varilla o alma

revestimiento

Fabricación de la varilla

La materia prima es alambrón de 6 a 8 mm de , que la siderurgia suministra en rollos

o bobinas, de aproximadamente 1.000 Kg.

El fabricante comprueba la composición a partir del análisis químico de un despunte de

la bobina y posteriormente ésta pasa a una devanadera protegida por una campana

metálica, en donde el alambrón se retuerce y desprende el óxido adherido en el tren de

laminado en caliente. A esta etapa se le denomina decapado mecánico. Al ser la

fabricación de electrodos un proceso continuo, los extremos de cada bobina se

empalman por resistencia eléctrica, eliminando las rebabas de la soldadura con muela

de esmeril.

Seguidamente el alambrón pasa a las cajas de trefilado donde tiene lugar una reducción

progresiva de diámetro hasta el deseado, utilizando sustancias lubricantes tales como

jabón en polvo para facilitar la operación y evitar un endurecimiento del alambre, que

le haga quebradizo. A continuación se desengrasa o se lava con agua el polvo de jabón

adherido a su superficie. Los diámetros del alma son normalmente 1,6 / 2 / 2,5 / 3 /

3,25 / 4 / 5 / 6 m.m., siendo los más utilizados 2,5 / 3,25 / 4 / 5 m.m.

Una máquina endereza y corta las varillas a un ritmo entre 580 y 1.400 cortes/minuto,

en función de su diámetro.

Fabricación del revestimiento

Para el revestimiento se suelen utilizar hasta cuarenta minerales y sustancias distintas,

como arena de circonio, rutilo, celulosa, caolín, mármol, polvo de hierro, FeSi, FeTi,

Formación Mantenimiento Industrial Página 2

Metales de Aportación, AWS

FeMn, etc. Se realiza un análisis individualizado de la calidad y composición de estos

productos.

La selección, origen y dosificación de cada componente que va a intervenir en la

composición del revestimiento es un secreto -know how- celosamente guardado por el

fabricante.

Una vez escogido cada componente, se muele y criba hasta conseguir la granulometría

adecuada y se dosifica mediante programa de ordenador, pasando de un sistema de

tolvas específicas de cada producto a una tolva central, donde seguidamente se

homogeneizan mediante vibradores distribuyéndose después la mezcla en tolvas

destinadas a producción.

Para aglutinar la mezcla seca y darle consistencia se agrega un ligante como agua,

silicato sódico o silicato potásico. Una vez obtenida la mezcla húmeda se vierte en una

prensa en donde penetra la varilla por un lado saliendo recubierto en toda su longitud

por el lado opuesto. Se comprueba la excentricidad del recubrimiento y se cepillan

ambos extremos de la varilla revestida para eliminar el exceso de revestimiento. Uno,

para el ajuste de la pinza portaelectrodos y el otro, para facilitar el cebado de arco. Se

marcan con la identificación del fabricante y el tipo de electrodo según la AMERICAN

WELDING SOCIETY, AWS.

El secado previo se lleva a cabo haciéndolos pasar por un horno de funcionamiento

continuo, cuya temperatura se incremento gradualmente para evitar que se agriete y se

desprenda el revestimiento.

Para electrodos tipo rutilo normal, el secado previo a una temperatura de

aproximadamente 100ºC es suficiente.

Para electrodos básicos, después de este secado previo se pasan a hornos

convencionales de aire para darles un secado final a 400-450ºC. con el fin de que el

contenido de H20 a 1.000ºC según AWS, sea inferior a 0,4 %. De esta forma nos

aseguramos que el contenido de hidrógeno sea inferior a 10 cc. por cada 100 gr/metal

depositado.

Posteriormente se empaquetan en cajas de cartón o metálicas. Aquéllas suelen

protegerse de la humedad con plástico termorretráctil. En general, debe seguirse la

regla de que los materiales de aporte deben embalarse de tal forma que no sufran

deterioros, ni se humedezcan, ni se sequen.

3.1.2 Revestimientos

3.1.2.1 Composición del Revestimiento

La composición de los revestimientos suele ser muy compleja. Se trata generalmente

de una serie de sustancias orgánicas y minerales. En la fabricación de la pasta para el

revestimiento suelen intervenir:

óxidos naturales: óxidos de hierro, ilmenita (50% Fe2O3 - 50% TiO2), rutilo (TiO2),

sílice (SiO2),....

Formación Mantenimiento Industrial Página 3

Metales de Aportación, AWS

silicatos naturales: caolín, talco, mica, feldespato...

productos químicos; carbonatos, óxidos...

productos volátiles: celulosa, serrín...

fundentes: espato flúor...

ferroaleaciones: de Mn, Si, Ti...

aglomerantes: silicato sódico, silicato potásico...

Sin embargo, la naturaleza, dosificación y origen de los componentes permanece en

secreto por parte del fabricante que en la práctica se limita a garantizar la composición

química del metal depositado y sus características mecánicas: carga de rotura, límite

elástico, alargamiento y resiliencia.

3.1.2.2 Composición de las Escorias

3.1.2.3 Funciones del Revestimiento

Eléctrica

a) Cebado de arco. En general, las sustancias que se descomponen produciendo gases

fácilmente disociables exigen tensiones de cebado de arco más elevadas, debido al

calor absorbido en la disociación, que es un proceso endotérmico.

Con c.a. se necesitan tensiones de cebado más altas. Los silicatos, carbonatos, óxidos

de Fe, óxidos de Ti, favorecen el cebado y el mantenimiento del arco.

b) Estabilidad del arco. La estabilidad del arco depende, entre otros factores, del

estado de ionización de los gases comprendidos entre el ánodo y el cátodo. Para un arco

en c.a. es imprescindible un medio fuertemente ionizado. Por este motivo se añaden al

revestimiento, entre otras sustancias, sales de sodio y de potasio.

Formación Mantenimiento Industrial Página 4

Metales de Aportación, AWS

Física

Una misión fundamental del revestimiento es evitar que el metal fundido entre en

contacto con el oxígeno, el nitrógeno y el hidrógeno del aire, ya sea por la formación de

un gas protector alrededor del camino que han de seguir las gotas del metal fundido y

después, mediante la formación de una abundante escoria que flota por encima del baño

de fusión.

El revestimiento debe ser versátil y permitir generalmente la soldadura en todas las

posiciones. En ello intervienen dos factores:

el propio espesor del revestimiento,

su naturaleza, que determina la viscosidad de la escoria, que es necesaria para

mantener la gota en su lugar a través de su propia tensión superficial y para proteger

el baño fundido del contacto con el aire.

El revestimiento del electrodo se consume en el arco con una velocidad lineal menor

que el alma metálica del mismo. Como resultado, el recubrimiento queda prolongado

sobre el extremo del alma y forma un cráter que sirve para dirigir y concentrar el chorro

del arco, disminuyendo sus pérdidas térmicas.

Metalúrgica

El revestimiento dispone de elementos que se disuelven en el metal fundido con objeto

de mejorar las características mecánicas del metal depositado.

La escoria:

reduce la velocidad de enfriamiento de la soldadura por su efecto aislante;

reduce el número de inclusiones en la soldadura, al eliminar un gran número de

impurezas;

produce en el baño una verdadera micrometalurgia, desoxidando, desnitrurando,

defosforando y desulfurando el metal fundido;

aísla el baño de elementos con los que tiene gran afinidad: 02, N2, H2 ya sea a través

de escorias o gases protectores.

3.1.3 Especificaciones

Las especificaciones actuales de la American Welding Society a que obedecen son:

Electrodos de acero al carbono AWS-A.5.1

Electrodos de aceros de baja aleación AWS-A.5.5

Electrodos de aceros inoxidables AWS-A.5.4

Describiremos brevemente el contenido de estas especificaciones.

Formación Mantenimiento Industrial Página 5

Metales de Aportación, AWS

Electrodos de Acero al Carbono

Estos electrodos se clasifican de acuerdo con los criterios siguientes:

Tipo de corriente a utilizar.

Tipo de recubrimiento.

Posición de soldadura aconsejable.

Composición química del metal depositado.

Propiedades mecánicas del metal depositado.

Electrodos de aceros de baja aleación

Estos electrodos se clasifican de acuerdo con idénticos criterios que los de acero al

carbono, e incluyen las clases siguientes:

Clase A: Aceros al carbono-molibdeno.

Clase B: Aceros al cromo-molibdeno.

Clase C: Aceros al níquel.

Clase D: Aceros al manganeso-molibdeno.

Clase N: Aceros al niquel-molibdeno.

Clase G: Aceros de baja aleación, no incluidos en las otras clases.

Electrodos de aceros inoxidables

Estos electrodos se clasifican de acuerdo con su composición química, propiedades

mecánicas y tipo de corriente e incluye aceros en los que el cromo excede del 4 % y el

níquel no supera el 37 % de la aleación.

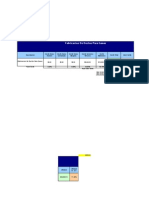

3.2 SISTEMA DE CLASIFICAClÓN AWS PARA SOLDADURA DE ACEROS AL

CARBONO CON ELECTRODOS REVESTIDOS

La American Welding Society establece actualmente para soldaduras de aceros al

carbono con electrodos revestidos, el siguiente sistema de clasificación:

Formación Mantenimiento Industrial Página 6

Metales de Aportación, AWS

(Tabla 1)

3.3 SISTEMA DE CLASIFICAClÓN AWS PARA SOLDADURA DE ACEROS

ALEADOS CON ELECTRODOS REVESTIDOS

La American Welding Society establece actualmente para soldaduras de aceros aleados

con electrodos revestidos, el siguiente sistema de clasificación:

Formación Mantenimiento Industrial Página 7

Metales de Aportación, AWS

Formación Mantenimiento Industrial Página 8

Metales de Aportación, AWS

3.4 ELECTRODOS REVESTIDOS

3.4.1 Electrodos Acidos

Clasificación AWS de electrodos para aceros al carbono: AWS-E-6020.

Características específicas

Estos electrodos contienen una adecuada proporción de productos desoxidantes en

forma de ferroaleaciones, FeSi, FeMn. Sin embargo, el contenido de Si en el cordón se

mantiene bajo por lo que el metal aportado contiene siempre una cierta cantidad de

oxígeno y, en consecuencia, la resiliencia de la unión es solamente mediana.

Escorias

Pertenecen al sistema FeO-SiO2-MnO y contienen una gran proporción de silicatos de

Fe (fayalita) y de Mn (rodonita), así como óxidos libres FeO y MnO.

La reacción es ácida, o sea, disuelve los óxidos básicos, tales como el MnO. En

consecuencia, gran parte del Mn se desplaza a la escoria. Este enriquecimiento en Mn

disminuye la viscosidad, proporcionando un cordón de aspecto liso y facilitando el

soldeo.

La escoria de los electrodos típicamente ácidos es abundante, de color negro y adquiere

al solidificar una estructura esponjosa que tiende a hacerse más compacta y vítrea a

medida que disminuye la acidez. Se separa con bastante facilidad.

Por su abundante escoria se requiere soldar con mayor intensidad e inclinación

adecuada del electrodo, para evitar que la escoria se anticipe al metal fundido.

Metal depositado

Estos electrodos confieren al metal depositado un contenido de H2 e impurezas

relativamente alto.

Formación Mantenimiento Industrial Página 9

Metales de Aportación, AWS

A menudo, el cordón contiene escorias.

La soldabilidad del metal de base debe ser buena, pues en caso contrario pueden

producirse grietas en caliente. Esta susceptibilidad es función de la acidez de la escoria

y disminuye a medida que tiende a la neutralidad.

Parámetros de uso

Tensión de cebado Uc = 30 40 V

Tensión de funcionamiento Uf = ~ 25 V

Arco

Son electrodos de fusión rápida, facilitada en parte por el calor que produce la

oxidación del Mn. Pueden empicarse con intensidades de corriente elevadas.

Se usan normalmente sólo con corriente continua y electrodo unido al polo negativo.

Rendimiento gravimétrico

El rendimiento gravimétrico estándar es del 95%.

Aplicaciones

Destinados para soldar aceros normales de construcción, de resistencia inferior a 48 Kg

/mm2.

Se solía utilizar en juntas a tope o en V en calderería cuando se requería un buen

aspecto del cordón. También por su facilidad en proporcionar cordones lisos en juntas

en ángulo o solapadas.

Este tipo de electrodos, que hace unas décadas dominaba el mercado, ha ido siendo

sustituido progresivamente por los rutilos y básicos. En la actualidad se encuentran

prácticamente en desuso, pues su cuota de consumo no alcanza el 2%, del mercado

español.

3.4.2 Electrodos Celulósicos

Clasificación AWS de electrodos para aceros al carbono: AWS-E-6010 (Na) y AWS-

E-6011 (K).

Características específicas

En estos electrodos la celulosa, obtenida a partir de la pulpa de la madera, es el

componente principal. Esta sustancia orgánica se descompone por el calor desarrollado

en el arco, proporcionando un gas protector que aísla y protege de la oxidación al Mn y

al resto de los componentes. Las reacciones de reducción se desarrollan en una

atmósfera de hidrógeno que cubre al metal fundido. Son de dos tipos:

sobre el óxido de hierro, de carácter desoxidante:

Formación Mantenimiento Industrial Página 10

Metales de Aportación, AWS

FeO + H2 Fe + H2O

sobre el nitruro de hierro, de carácter desnitrurante:

2Fe4N + H2 8Fe + NH3

Composición del revestimiento

Escoria

Es poco voluminosa ya que, recordemos, la protección del baño es esencialmente de

tipo gaseoso. Se desprende con facilidad.

Arco

Producen una gran penetración gracias al hidrógeno procedente de la celulosa que el

calor del arco libera. La velocidad de soldeo es elevada. Se producen, sin embargo,

abundantes pérdidas por salpicaduras.

Metal depositado

El metal depositado por estos electrodos carece prácticamente de oxígeno (O2 =<0,02

%). En cambio, contiene una gran cantidad de hidrógeno (15-25 cm3 por cada 100 gr.

de metal depositado). La superficie del cordón es rugosa y éste se enfría rápidamente.

Formación Mantenimiento Industrial Página 11

Metales de Aportación, AWS

Rendimiento gravimétrico

El arco produce un fuerte chisporroteo, con abundantes pérdidas por salpicaduras. El

rendimiento gravimétrico estándar suele ser inferior al 90

Seguridad de uso

Los electrodos celulósicos producen una gran cantidad de humos. Por ello, es

recomendable evitar su uso en recintos cerrados, como el interior de calderas, cisternas,

recipientes, etc. Por otra parte, lo enérgico del arco aconseja emplear con más rigor los

materiales de protección, tales como gorras, guantes, mandiles, polainas, etc.

Los electrodos celulósicos no deben resecarse nunca.

Aplicaciones

Aunque son adecuados para soldar en todas las posiciones, se suelen emplear en

exclusiva para soldar tubería en vertical descendente, porque:

producen muy poca escoria.

se manejan con facilidad.

consiguen una buena penetración en el cordón de raíz, en esta posición.

Su uso se está generalizando en oleoductos y gasoductos en donde resulta ventajoso

soldar en todas las posiciones, sin cambiar los parámetros de soldeo. También son

adecuados en aplicaciones en donde se pretenda conseguir una buena penetración.

En la actualidad su cuota de consumo alcanza el 3% aproximadamente.

3.4.3 Electrodos de Rutilo

Clasificación AWS de electrodos para aceros al carbono: AWS-E-6012 (Na) y AWS-

E-6013 (K).

Características específicas

El principal componente de estos electrodos es el rutilo, mineral obtenido a partir de

menas que en su estado natural contienen de un 88-94 % de TiO2. También puede

extraerse de la ilmenita, mineral compuesto por un 45-55% de TiO2 y el resto de Fe2O3.

La protección en estos electrodos la proporciona la escoria.

Formación Mantenimiento Industrial Página 12

Metales de Aportación, AWS

Escorias

Pertenecen al sistema TiO2-FeO-MnO que dan como resultado titanatos de hierro o

titanatos complejos. La escoria, de aspecto globular o semiglobular, tiene la viscosidad

adecuada para permitir la soldadura de elementos con ajuste deficiente o cuando entre

los bordes a unir existe una distancia excesiva, resultado los electrodos de rutilo

idóneos en la soldadura con defectuosa preparación de juntas. La escoria se elimina con

facilidad.

Metal depositado

Contiene un buen número de inclusiones. El nivel de impurezas es intermedio entre el

que presentan los electrodos ácidos y los básicos. El contenido de hidrógeno puede

llegar a fragilizar las soldaduras.

El contorno de las costuras en ángulo oscila entre convexo en el AWS-E-6012 a

prácticamente plano en el AWS-E-6013. En cualquiera de los casos, el cordón presenta

un buen aspecto.

Arco

Fácil encendido y reencendido, incluso con elevadas tensiones de vacío en la fuente de

corriente. La pequeña proporción de celulosa del revestimiento permite una elevada

intensidad de corriente. La cantidad de elementos refractarios del recubrimiento origina

un arco tranquilo, de mediana penetración.

Formación Mantenimiento Industrial Página 13

Metales de Aportación, AWS

Parámetros de uso

Tensión de cebado Uc = 40 50 V.

Se emplean con corriente alterna o con corriente continua, en ambas polaridades.

Rendimiento gravimétrico

El rendimiento gravimétrico estándar está comprendido entre el 90 y el 100 %.

Aplicaciones

Estos electrodos, fáciles de encender y reencender, poco sensibles a la humedad,

escasas salpicaduras y favorable eliminación de escoria, que permiten una razonable

velocidad de soldeo constituyen una gama de consumibles muy apreciada.

Resultan por su fácil manejo en cualquier clase de montaje, la escasa influencia de las

condiciones ambientales y por ser adecuados para emplearse en todas las posiciones,

idóneos para todo tipo de soldaduras siempre que no se requiera una elevada tenacidad.

Los principales campos de aplicación son las estructuras metálicas, calderería y

construcción naval.

En la actualidad, su cuota de consumo alcanza aproximadamente el 55% de la demanda

total del mercado.

3.4.4 Electrodos Básicos

Clasificación AWS de electrodos para aceros al carbono: AWS-E-7015 (Na) poco

frecuentes y AWS-E-7016 (K) muy utilizados.

Características específicas

Los componentes principales son el carbonato cálcico y el fluoruro cálcico.

El revestimiento, que no contiene celulosa ni arcilla, proporciona un gas protector a

base de CO2 procedente del mármol y del fluoruro de silicio formado a partir de la

fluorita o espato flúor, en reacción con el SiO2.

Funden a temperatura muy elevada ~ 2.000ºC, razón por la cual necesitan un fundente

en su composición, como el espato flúor.

La elevada proporción de TiO2 y de silicato potásico, permiten su uso en corriente

alterna.

Son fuertemente higroscópicos, por lo que precisan de ciertas precauciones para evitar

que una retención de humedad origine porosidades en el metal depositado y

fisuraciones bajo el cordón en el soldeo de aceros ferríticos de alta resistencia o límite

elástico.

Formación Mantenimiento Industrial Página 14

Metales de Aportación, AWS

Composición del revestimiento

Escorias

Pertenecen a los sistemas CaO-SiO2, 2CaO-SiO2 y 3CaO-SiO2.

La escoria es poco abundante, de color pardo y aspecto brillante. Su fluidez se controla

agregando espato flúor al revestimiento. Sube a la superficie con rapidez por lo que

son poco probables las inclusiones. Se elimina con menos facilidad que la de los otros

tipos de electrodos.

Arco

En general, la velocidad de fusión no es elevada ni tampoco soportan grandes

intensidades de corriente. Ofrecen una velocidad de soldeo razonable en posición

horizontal o cornisa y más rápida en vertical ascendente, porque en esta posición

admiten una intensidad de corriente más alta que otros electrodos.

La longitud de arco es más corta que en el caso de los rutilos. La tensión de cebado es

elevada, Uc > 65 V. Por esta razón, algunos fabricantes proceden a impregnar de

grafito, excelente conductor eléctrico, uno de los extremos del electrodo, para facilitar

de esta manera el encendido del arco. Los básicos son más difíciles de manejar que los

otros tipos de electrodos.

Rendimiento gravimétrico

Oscila en torno al 110 %.

Metal depositado

En el momento de la fusión se produce una verdadera micrometalurgia, con fijación de

elementos metálicos en el metal fundido. Pueden obtenerse así, por adición de

Formación Mantenimiento Industrial Página 15

Metales de Aportación, AWS

elementos adecuados tales como Mn, Cr, Ni, Mo, etc. soldaduras de elevadas

características mecánicas y de alta resistencia contra determinados agentes corrosivos.

El metal depositado se encuentra prácticamente exento de impurezas, libre de

hidrógeno (H2 =< 10 ppm) y de porosidad, si el revestimiento está seco. Posee además

una elevada capacidad de deformación ( 30 %) y presenta una alta tenacidad.

Precauciones específicas

Si el electrodo, por su higroscopicidad, ha captado humedad deposita un metal poco

dúctil y, en determinadas circunstancias, propenso a fisuración bajo el cordón. Para

evitar ambos fenómenos, los electrodos básicos que hayan estado expuestos a un

ambiente húmedo, deben secarse siguiendo estrictamente las recomendaciones de su

fabricante. Veamos por qué.

La temperatura de secado en horno o estufa y el tiempo necesario de permanencia a esa

temperatura deben ser los adecuados a la composición del revestimiento, que sólo el

fabricante conoce con exactitud. En efecto, la humedad absorbida se encuentra en

forma de hidrato lo que requiere temperaturas elevadas para extraer el agua atrapada en

los cristales.

La figura de la izquierda muestra la humedad absorbida por electrodos tipo AWS-E-

7016 en función del tiempo de exposición en tres atmósferas, con humedades relativas

del 85 %, 67 % y 52 %.

En la figura de la derecha se explicitan las condiciones de secado para los mismos

electrodos, que han absorbido una humedad del 7,5 % y del 1,5 % después de haber

estado expuestos en atmósferas con humedades relativas del 96 % y del 75 %,

respectivamente.

Formación Mantenimiento Industrial Página 16

Metales de Aportación, AWS

Aplicaciones

El campo de aplicación es muy amplio. Una de las ventajas de los electrodos básicos

es que pueden eliminar el S por su reacción con el Mn, formando compuestos que

pasan a la escoria, por lo que la soldadura realizada con este tipo de electrodos muestra

una gran resistencia el agrietamiento en caliente.

El metal depositado es poco sensible a la fisuración, incluso en soldaduras sometidas a

fuertes tensiones de embridamiento por condiciones de rigidez.

Se utilizan ampliamente en la soldadura de estructuras metálicas, recipientes sometidos

a presión, construcción naval y maquinaria.

Para paliar el problema de su fuerte higroscopicidad, actualmente se están

desarrollando electrodos básicos menos propensos a captar humedad: electrodos LMA

«Low Moisture Absortion».

3.4.5 Electrodos de gran rendimiento

Clasificación AWS de electrodos para aceros al carbono: AWS-6027 (ácido), AWSE-

7014 (rutilo), AWS-E-7018 (básico), AWS-E-7024 (rutilo) y AWS-E-7028 (básico).

Características específicas

Se denominan electrodos de gran rendimiento aquellos que, cualquiera que sea la

naturaleza de la composición de su revestimiento, tienen un rendimiento gravimétrico

superior al 130%. Si en los electrodos clásicos, como acabamos de ver, el rendimiento

suele oscilar entre el 80% y el 100%, con esta clase de electrodos se puede llegar hasta

el 240%.

El rendimiento de un electrodo viene dado por la relación del peso del metal depositado

al peso de la varilla fundida. La norma UNE-14.038 versa sobre la determinación del

rendimiento de los electrodos. En general, para su evaluación se desprecian 40 mm de

su longitud, aproximadamente igual a la parte desnuda del alma que se aloja en la pinza

portaelectrodos. Así, sólo es válida una longitud de 410 mm en los electrodos de 450

mm y 310 mm para los que poseen una longitud original de 350 mm.

Esta clase de electrodos fue desarrollada por VAN DER WILLIGEN en Holanda a

partir del año 1947, añadiendo polvo de Fe al revestimiento.

Parece lógico suponer que la posición sobremesa es la más fácil y favorable para la

soldadura. En efecto, en esa posición el metal fundido se beneficia de la fuerza de la

gravedad y se pueden conseguir las máximas velocidades de deposición. Después de

ésta, la más ventajosa es la horizontal en ángulo. Por la economía que supone soldar en

ambas posiciones se han desarrollado electrodos específicos que únicamente pueden

emplearse en estas posturas de soldeo. Pertenecen a este grupo aquellos electrodos

cuya penúltima cifra en su designación AWS es un 2. Se les llama también electrodos

de contacto.

El rendimiento de un electrodo, en general, es función de la naturaleza del

revestimiento, del diámetro del electrodo y de la intensidad de la corriente.

Formación Mantenimiento Industrial Página 17

Metales de Aportación, AWS

Composición del revestimiento

Aplicaciones

Estos electrodos requieren altas intensidades de soldeo para lograr fundir, además del

alma, el polvo de Fe agregado a su revestimiento, por lo que resultan necesarias fuentes

de energía potentes.

Se seleccionan para reducir costes en soldadura, tanto en construcción naval como en

talleres de calderería pesada.

Los electrodos de contacto se emplean en soldadura por gravedad mediante unos

aparatos mecánicos. En los astilleros, cada operario puede controlar 2-4 aparatos

simultáneamente.

Los electrodos básicos de gran rendimiento con elevadas características mecánicas son

utilizados en construcción off-shore y calderero pesada, donde se exigen altos valores

de impacto a baja temperatura.

3.5 SELECCIÓN DEL TIPO DE CORRIENTE

La clase de corriente depende fundamentalmente del tipo de electrodo que se va a

utilizar. A pesar de que la corriente continua es la más común, la amplia gama de

electrodos actualmente en el mercado, que deben utilizarse con corriente alterna ha

hecho que crezca el uso de este tipo de corriente.

Formación Mantenimiento Industrial Página 18

Metales de Aportación, AWS

El coste de la energía con corriente alterna es menor que con corriente continua pero

representa una parte poco relevante del coste total de soldadura, no siendo un factor

decisivo la selección del tipo de corriente.

En la tabla siguiente se reseñan algunas ventajas e inconvenientes de los dos tipos de

corriente.

3.6 ELECCIÓN DEL ELECTRODO

El proceso SMAW se utiliza por su versatilidad en una amplia gama de aplicaciones

tanto en taller como en obra en la soldadura de materiales de espesor superior a 1,5

m.m.

Los sectores de mayor aplicación son la construcción naval, de máquinas, estructuras,

tanques y esferas de almacenamiento, puentes, recipientes a presión y calderas, etc.

Formación Mantenimiento Industrial Página 19

Metales de Aportación, AWS

La selección de los electrodos tiene una influencia decisiva en la calidad y el coste de la

soldadura.

Para el usuario, es muy importante disponer de una correcta relación de electrodos con

finalidades específicas. En este sentido, los catálogos y folletos que editan los

Fabricantes suelen contener una completa información acerca de diámetros, parámetros

de uso, revestimiento y precauciones sobre el almacenaje y funcionamiento de cada uno

de sus productos.