0% encontró este documento útil (0 votos)

325 vistas35 páginasCálculo de Pérdidas de Carga en Tuberías

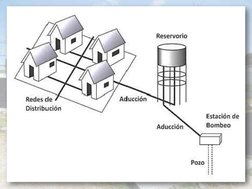

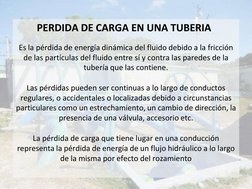

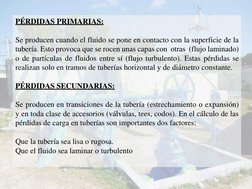

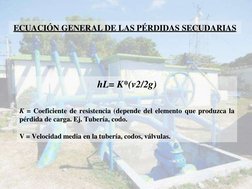

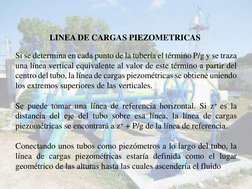

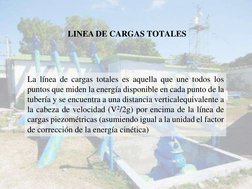

El documento describe diferentes tipos de pérdidas de carga que pueden ocurrir en una tubería, como pérdidas primarias debido a la fricción del fluido contra las paredes de la tubería, y pérdidas secundarias en transiciones o accesorios como válvulas o codos. También explica conceptos como la línea de cargas piezométricas y la línea de cargas totales, y ecuaciones comunes para calcular pérdidas de carga como las ecuaciones de Darcy-Weisbach, Hazen-

Cargado por

Nilton Cordova MachucaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

325 vistas35 páginasCálculo de Pérdidas de Carga en Tuberías

El documento describe diferentes tipos de pérdidas de carga que pueden ocurrir en una tubería, como pérdidas primarias debido a la fricción del fluido contra las paredes de la tubería, y pérdidas secundarias en transiciones o accesorios como válvulas o codos. También explica conceptos como la línea de cargas piezométricas y la línea de cargas totales, y ecuaciones comunes para calcular pérdidas de carga como las ecuaciones de Darcy-Weisbach, Hazen-

Cargado por

Nilton Cordova MachucaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd