Documentos de Académico

Documentos de Profesional

Documentos de Cultura

ANÁLISIS MODAL DE FALLA Y EFECTO PARA BOMBEO

Cargado por

manoloDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

ANÁLISIS MODAL DE FALLA Y EFECTO PARA BOMBEO

Cargado por

manoloCopyright:

Formatos disponibles

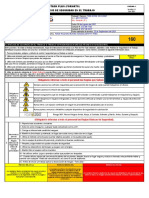

ANÁLISIS MODAL DE FALLA Y EFECTO - AMFE

Basado en las Normas: SAE J1739 (Revised August 2002) - ISO/IEC 60812 - ISO/TS 16949 - VDA 4

Formato desarrollado por: Ph.D. Alvaro Aguinaga Fecha: 25/08/2022 Clase de Equipo: Responsable: Manolo Ismael Diaz Firma: Fecha: 8/25/2022

Planta: Taller Mecanico Plata principal Equipo (Sistema): BOMBEO Revisión: Phd. Alvaro Aguinaga Firma: Fecha: 8/25/2022

Sección: Mantenimiento Subsistema Aprobado: Firma: Fecha:

ANÁLISIS ACTUAL AMFE ACCIONES CORRECTIVAS

No. Item Item Mantenible Función Falla Funcional Modo de Fallo Consecuencias del Fallo Efectos G Causas Frecuencia F Detectabilidad D IPR Accion recomendada F D IPR

Un motor eléctrico es una máquina

que tiene la capacidad de

1 Motor Eléctrico transformar o convertir la energía Falla total por sobrecarga Parada del sistema 6 Produce paros no planificados MTTR altos Sobrecarga de motor 8 Tensiones anormales en las bridas 3 Muy baja 3 3 Detectable 3 72 Mantenimiento preventivo y reemplazo periodico de los elementos 2 2 32

eléctrica en mecánica..

7 Taponamiento de item 3 2 Casi nunca 2 3 Detectable 3 42 Cambio periodico de filtros 2 3 42

4 Moderada con

7 Desgaste o deterioro de sellos 2 Casi nunca 2 4 56 Revision de sellos en la bomba 3 2 42

patrones

4 Moderada con

8 Bolsas de aire en la bomba 2 Casi nunca 2 4 64 Purgar el sistema cada cierto tiempo para prevenir la inclusion de aire en el ingreso 2 4 64

patrones

3 Disminución parámetros operativos dentro Perdida de presion de agua

estándares

5 Moderada sin

8 Impulsor dañado por incrustaciones de solidos 3 Muy baja 3 5 120 Colocar filtros mas finos en el sistema para prevenir inclusiones 2 2 32

patrones

Falla total por disminucion de caudal Baja eficienciencia del sistema 4 Moderada con

8 Impulsor roto 3 Muy baja 3 4 96 Colocar filtros mas finos en el sistema para prevenir inclusiones 3 2 48

patrones

8 Fuga de agua por la empaquetadura 3 Muy baja 3 2 Muy detectable 2 48 Inspeccion visual y correcion de fallas 2 1 16

Genera la succion de liquido para

suministro, la bomba puede

2 Bomba Vertical trabajar rodeada de líquido sin que 4 Moderada con

7 Cuerpo de la bomba insuficientemente lleno 3 Muy baja 3 4 84 Purgar el sistema cada cierto tiempo para prevenir la inclusion de aire en el ingreso 2 2 28

el motor sufra riesgo de patrones

inundación.

4 Disminución parámetros operativos fuera de 5 Moderada sin

Caudal bajo 8 Mal sentido de rotación del motor 3 Muy baja 3 5 120 Revision de motor y mantenimiento preventivo 2 3 48

estándares patrones

4 Moderada con

8 Cavitacion 2 Casi nunca 2 4 64 Purgar el sistema cada cierto tiempo para prevenir la inclusion de aire en el ingreso 4 2 64

patrones

5 Normal (MTTF o

8 Vibraciones 5 2 Muy detectable 2 80 Ajustar de manera adecuada los pernos de anclaje 2 2 32

MTBF)

Falla total por falta de corriente. 4 Disminución parámetros operativos fuera de Caudal bajo

estándares

8 Desgaste de las uniones Hidraulicas 3 Muy baja 3 2 Muy detectable 2 48 Inspeccion periodicas 2 2 32

Baja eficienciencia del sistema

Falla parcial por desgaste de Himpeler 7 Peligrosa afecta a otros equipos e infraestructura Temperatura alta en el cuerpo de la bomba 5 Densidad o viscosidad del fluido elevados (El agua es dura). 3 Muy baja 3 3 Detectable 3 45 Revisar el agua de suministro 1 2 10

7 Alimentacion de Agua pesada 3 Muy baja 3 3 Detectable 3 63 Revision del equipo de ablandamiento 2 3 42

Neutralizar los contaminantes y 5 Normal (MTTF o 5 Moderada sin

3 Filtros de Agua eliminar metales pesados asi como Falla Parcial por acumulacion de residuos Mal Funcionamiento de la Bomba 5 Produce paros no planificados MTTR medios/bajos Aumento de presion en el sistema de tuberias 5 Trabajo en vacío 3 3 45 Revision y calibracion de manometros 2 3 30

MTBF) patrones

microparticulas.

4 Moderada con

8 Filtros tapados 3 Muy baja 3 4 96 Cambio de filtros 2 3 48

patrones

8 Falla en el procesador oscilante 2 Casi nunca 2 3 Detectable 4 64 2 3 48

Permite al fluido fluir en una

dirección pero cierra

4 Valvula Check automáticamente para prevenir Falla Parcial por desgaste Inversión de fujo en la tubería 6 Produce paros no planificados MTTR altos Bajo nivel de agua en la sisterna 8 Asciento del disco desgastado 3 Muy baja 3 3 Detectable 3 72 Mantenimiento preventivo y reemplazo periodico de los elementos 3 3 72

flujo en la dirección opuesta

(contra flujo).

4 Moderada con

8 Desgaste del resorte por fatiga 3 Muy baja 3 4 96 4 2 64

patrones

Bobina Quemada 7 Mala atracción de contactos 3 Muy baja 3 3 Detectable 3 63 Limpiar de manera adecuada los contactos y aislar bien los mismos 2 2 28

Cerrar unos contactos, para

Cajas de contadores y

5 permitir el paso de la corriente a Falla total por picos de corriente Parada del sistema 7 Peligrosa afecta a otros equipos e infraestructura

protectores del motor través de ellos.

No permite el Acceso a corriente 7 Contactos desgastados 3 Muy baja 4 3 Detectable 3 84 Reemplazar pediodicamente los contactos a fin de evitar una falla 3 2 42

3 Disminución parámetros operativos dentro 1 Totalmente

Falla parcial daño de manometros Errores en los valores de presion dentro del sistema estándares Cambios en caudal para compensar la presion 2 Tiempo de uso sin mantenimiento 2 Casi nunca 1 1 2 Reemplazar manometros cuando se detecta la falla 2 1 4

detectable

Control de variables (Presion,

6 Sistema de Control Temperatura)

Errores en los valores de temperatura dentro del sistema 3 Disminución parámetros operativos dentro

Falla parcial daño de termocuplas Acelera el proceso de desgaste en tuberias 2 Tiempo de uso sin mantenimiento 2 Casi nunca 2 2 Muy detectable 2 8 Reemplazar manometros cuando se detecta la falla 2 2 8

estándares

Proteccion de elementos con una 1 Totalmente

7 Miselaneos Falla parcial por corrosion y desgaste Presencia de corrosion y desgaste 2 Casi ninguna Desgaste por corrosion 1 Tiempo de uso sin mantenimiento 2 Casi nunca 2 2 4 Pintar de forma periodica 5 2 10

capa de pintura detectable

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

0 0

1 Ninguna

2 Casi ninguna

Menor

3

Muy baja

4

Baja

5

GRAVEDAD O

Moderada

SEVERIDAD 6

Alta

7

Muy alta

8

Peligrosa con aviso previo

9

Peligrosa sin previo aviso

10

1 Nunca

2 Casi nunca

3 Muy baja

4 Baja

FRECUENCIA DE LOS 5 Normal

FALLOS 6 Moderada

7 Moderada alta

8 Alta

9 Muy alta

10 Extremadamente alta

1 Totalmente detectable

2 Muy detectable

3 Detectable

4 Moderada con patrones

DETECTABILIDAD DE 5 Moderada sin patrones

PROCESO DE DESGASTE Y

FALLA 6 Poco detectable

7 Muy poco detectable

8 Dificil de detectar

9 Muy dificil de detectar

10 No se detecta

1 Ninguna

2 Casi ninguna

3 Disminución parámetros operativos

dentro estándares

4 Disminución parámetros operativos

fuera de estándares

5 Produce paros no planificados MTTR

medios/bajos

6 Produce paros no planificados MTTR

altos

7 Peligrosa afecta a otros equipos e

infraestructura

8 Peligrosa seguridad humana (heridas

leves)

9 Peligrosa seguridad humana (heridas

graves)

10 Peligrosa seguridad humana (muerte)

1 Nunca

2 Casi nunca

3 Muy baja

4 Baja

5 Normal (MTTF o MTBF)

6 Moderada

7 Moderada alta

8 Alta

9 Muy alta

10 Extremadamente alta

1 Totalmente detectable

2 Muy detectable

3 Detectable

4 Moderada con patrones

5 Moderada sin patrones

6 Poco detectable

7 Muy poco detectable

8 Dificil de detectar

9 Muy dificil de detectar

10 No se detecta

PLAN DE MANTENIMIENTO ÓPTIMO

Basado en RCM

Formato desarrollado por: Ph.D. Alvaro Aguinaga Fecha: 08/09/2022 Responsabilidad

Planta: Taller #1 Función Nombre Firma/Fecha

Sección: Producción y confección Responsable: Manolo Diaz 9/8/2022

Sistema: Suministro Revisión:

Subsistema: Bombeo Aprobación:

ANÁLISIS ACTUAL AMFE

No. Tarea Item Mantenimiento Descripción de la Tarea Estrategia de Tareas asociadas Tiempo medio de Frecuencia (MTTF- Personal Involucrado Materiales/Repuestos/

Mantenimiento realización (MTTR) MTBF) Insumos/Instrumentos

1 Verificar el correcto funcionamiento del motor Mantenimiento Preventivo 8.1 Semanalmente.

Inspección Diagnóstico

Mantenimiento Preventivo

2 Examinar el estado de la carcasa 4 5 minutos. Semanalmente. Operador. Personal.

Inspección Diagnóstico

3 Motor Eléctrico Inspeccion de puntos calientes y conecciones Mantenimiento Preventivo 2 Diariamente.

Inspección Diagnóstico

4 Correccion de Fugas Mantenimiento Correctivo 12 30 minutos. Personal, llave de tubo, repuestos,

5 Cambio de Himpeler Acción correctiva AMFE 3 Operador y ayudante llave de tuercas, desarmador,

80 minutos. Mensualmente Permatex, Teflon

6 Cambio de empaques Mantenimiento Correctivo 3

7 Recubrir con pintura Mantenimiento Correctivo Pintar el motor 20 min Operador Pintura y Brocha

8 Desalineamiento de ejes Acción correctiva AMFE 1.3 15 minutos. Diariamente

9 Reemplazo del impulsor Acción correctiva AMFE 5 60 minutos. Semestralmente

Personal.

10 Comprobar estado de los rodamientos Mantenimiento Predictivo 1.8

11 Revisar la limpieza dentro de la bomba Acción correctiva AMFE 6 Operador. Personal, brocha, pinzas de precisión.

Bomba Vertical

5 minutos. Diariamente.

Mantenimiento Preventivo

12 Visualizacion y localizacion de fugas 4

Inspección Diagnóstico

Mantenimiento Preventivo Personal.

13 Examinar estado del anillo de fijacion 4.12

Inspección Diagnóstico

14 Verificar existencia de sonas con corrosion Mantenimiento Correctivo 12

15 Recubrir con pintura Mantenimiento Correctivo Pintar la bomba vertical 20 min Mensualmente Operador. Pintura y Brocha

16 Limpieza de filtros Acción correctiva AMFE 20.29 60 minutos. Trimestralmente. Personal.

Técnico de compresores.

17 Cambio de empaques Mantenimiento Predictivo 3 45 minutos. Mensualmente. Personal.

Mantenimiento Preventivo

18 Examinar los manómetros 14 5 minutos. Diariamente. Operador. Manometros

Inspección Diagnóstico

19 Cambio de acoples. Mantenimiento Correctivo Paro de producción para el 60 minutos. Cada cuatro meses. Técnico de compresores. Personal, llave de tubos, llave de

cambio de acoples. pico, acoples nuevos.

Filtros de Agua

Mantenimiento Preventivo Realizar una revision periodica

20 Inspeccionar Funcionamiento por lapsos 30 minutos. Semanalmente.

Inspección Diagnóstico para verificar el estado

Personal.

Examinar posibles elementos que generen un Mantenimiento Preventivo

21 taponamiento. Reparación Cambio Revisar el ablandador. 10 minutos. Diariamente. Operador.

22 Reemplazar los filtros mas desgastados Mantenimiento Correctivo Paro de producción. 180 minutos. Cada cuatro meses. Personal, llave de tubos, llave de

pico, Filtros nuevos.

23 Examinar el estado de los empaques Mantenimiento Predictivo Cambio de empaques 10 minutos. Mensualmente. Personal, empaques nuevos.

Mantenimiento Preventivo Plomero Personal, multímetro, baterías

24 Cambio de valvula check 11 30 minutos. Semestralmente.

Reparación Cambio nuevas.

Valvula Check

25 Verificar informacion de la valvula check Mantenimiento Preventivo Observación de alertas. 1 minuto. Diariamente. Operador. Personal.

Inspección Diagnóstico

26 Revisar conecciones de la Valvula Check Mantenimiento Correctivo 21 120 minutos. Anualmente. Técnico eléctrónico. Personal, multímetro, cinta aislante.

Mantenimiento Preventivo Personal, llave de tubos, llave de

27 Cambio de manometros 18 10 minutos. Semestralmente

Reparación Cambio pico, manometro nuevo.

Mantenimiento Preventivo Personal, llave de tubos, llave de

28 Cambio de termocuplar Cambio de manometro 10 minutos. Semestralmente

Sistema de control Reparación Cambio Tecnico pico, termocupla nueva.

29 Revision de conecciones Mantenimiento Correctivo 21 60 Semestralmente Personal, multímetro, cinta aislante.

Mantenimiento Preventivo Personal, llave de tubos, llave de

30 Revision de alertas 20 5 minutos. Semanalmente

Inspección Diagnóstico pico, termocupla nueva.

Mantenimiento Correctivo

Mantenimiento Preventivo Inspección Diagnóstico

ESTRATEGIAS DE

Mantenimiento Preventivo Reparación Cambio

MANTENIMIENTO

Mantenimiento Predictivo

Acción correctiva AMFE

ANÁLISIS DE CAUSA RAIZ (RCA - 5 ¿Por qué?)

RESPONSABLES CARGO DESCRIPCIÓN DEL PROBLEMA

Manolo Diaz Estudiante

DAÑO EN EL MOTOR ELECTRICO

CAUSAS JUSTIFICACIÓN

Mediante la inspeccion se pudo notar que existe presencia

1. ¿POR QUÉ? Presencia de olor a quemado

de olores anormales

Se usa la camara termografica la cual muestra alta

2. ¿POR QUÉ? Altas temperaturas

temperatura

Se analizo con el multimetro las conecciones y se

3. ¿POR QUÉ? Paras periodicas dectectaron altibajos de corriente asi como puntos calientes

en las conecciones

Se evidencia que se produce por problemas ambientales

4. ¿POR QUÉ? Aislamiento en las borneras

(polvo)

5. ¿POR QUÉ? Sobre esfuerzo en el motor Se observa un deterioro excesivo en la bobina del motor

CAUSA(s) RAIZ (Física, Humana o Latente) POSIBLE(s) SOLUCION(es)

1.-) Se propone realizar una prueba de amperaje, la

cual consiste en medir con las pinzas amperimetricas

Se genera una sobre carga en la alimentacion del motor generado por cada línea y verificar que el motor este trabajando

una sobrecarga en el cable de potencia asi como una sulfatacion en entre el rango nominal.

las borneas. 2.-) Revisar estado de las borneras

3.-)Pruebas de

aislamiento para evitar posible cortó circuito

También podría gustarte

- 4.AMEF de DiseñoDocumento2 páginas4.AMEF de DiseñosergioAún no hay calificaciones

- Directrices de OMA para OEADocumento30 páginasDirectrices de OMA para OEAhector_duarte_4100% (1)

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208De EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- Politica de Control y Seguridad BascDocumento1 páginaPolitica de Control y Seguridad Bascasisteciso1490Aún no hay calificaciones

- Sig-Unic-P-14.01 Matriz Iperc - Oficina Por GeneroDocumento13 páginasSig-Unic-P-14.01 Matriz Iperc - Oficina Por GeneroAlam Pierre Grau CorreaAún no hay calificaciones

- P-sst-013 Procedimiento de Ausentismo Laboral GTDocumento4 páginasP-sst-013 Procedimiento de Ausentismo Laboral GTluis acostaAún no hay calificaciones

- Inspeccion para La Señalizacion.Documento18 páginasInspeccion para La Señalizacion.Misha Villanueva BejarAún no hay calificaciones

- Prueba de Entrada de Comunicacion - 4to GradoDocumento15 páginasPrueba de Entrada de Comunicacion - 4to GradoHenrryFlorianCastilloAún no hay calificaciones

- Reglamento Transporte de CargaDocumento3 páginasReglamento Transporte de CargaluisdeivinAún no hay calificaciones

- 1-Reporte Mensual EHS - Junio 2018Documento83 páginas1-Reporte Mensual EHS - Junio 2018Mijail Paul EstebanAún no hay calificaciones

- Fua Cod 001 - Control CredDocumento18 páginasFua Cod 001 - Control CredUNIDAD DE SEGUROS DIRESA PASCOAún no hay calificaciones

- KPIs y Definiciones SeguridadDocumento20 páginasKPIs y Definiciones Seguridadcarlitoz13Aún no hay calificaciones

- Capacitación SAW Memorias - CinsaDocumento13 páginasCapacitación SAW Memorias - Cinsajimmyrojas1980100% (1)

- Formato de Evaluación de Proyecto TécnicoDocumento1 páginaFormato de Evaluación de Proyecto TécnicoIng. Gerardo Sánchez NájeraAún no hay calificaciones

- Manejo de Materiales PeligrososDocumento12 páginasManejo de Materiales PeligrososWalter Ruiz AstoAún no hay calificaciones

- Demanda Contenciosa Administrativa - POR DESPIDODocumento8 páginasDemanda Contenciosa Administrativa - POR DESPIDOVictor LarcoAún no hay calificaciones

- Reglas de SeguridadDocumento7 páginasReglas de SeguridadDavid Ernesto Sierra MontielAún no hay calificaciones

- 04 Iper LogisticaDocumento5 páginas04 Iper Logisticadidier gomezAún no hay calificaciones

- 03a Estructura - OrganizacionalDocumento38 páginas03a Estructura - OrganizacionalFredyCristianSegundoEspinozaAún no hay calificaciones

- 06 Bitácora Simulacros 2021Documento1 página06 Bitácora Simulacros 2021Karina RiveraAún no hay calificaciones

- Planificación mensual limpieza oficinas 5SDocumento4 páginasPlanificación mensual limpieza oficinas 5SRodolfo Ucan Camara0% (1)

- Plan de Trabajo AnualDocumento3 páginasPlan de Trabajo AnualmiriamAún no hay calificaciones

- 6 Checklist Cierre de ViasDocumento1 página6 Checklist Cierre de ViasFroyd Sanchez GuillenAún no hay calificaciones

- Protocolo para Cumplir Con La Lopcymat 1Documento8 páginasProtocolo para Cumplir Con La Lopcymat 1Johana KmgAún no hay calificaciones

- Jaula InfladoDocumento6 páginasJaula InfladoEmilio Martín Benítez ApolloniAún no hay calificaciones

- Cuestionario HazmatDocumento5 páginasCuestionario HazmatIrina Rebolledo RúaAún no hay calificaciones

- Gestion de ActivosDocumento3 páginasGestion de ActivosGiovana CayzanaAún no hay calificaciones

- Manejo seguro materiales peligrosos Enel PerúDocumento20 páginasManejo seguro materiales peligrosos Enel Perúnnyro2402Aún no hay calificaciones

- Plan de Contingencia de La FamiliaDocumento6 páginasPlan de Contingencia de La FamiliaStalin MatuteAún no hay calificaciones

- Actualización inventario espacios confinadosDocumento29 páginasActualización inventario espacios confinadosYEIMYSAún no hay calificaciones

- iVMS-4200 User Manual v1-02 Baseline PDFDocumento102 páginasiVMS-4200 User Manual v1-02 Baseline PDFbiobio maquinariasAún no hay calificaciones

- Descripcion de Estacion de Soldado PDFDocumento10 páginasDescripcion de Estacion de Soldado PDFonyxs23Aún no hay calificaciones

- Monografia Analisis RiesgosDocumento173 páginasMonografia Analisis Riesgosdcch3945Aún no hay calificaciones

- Jerarquización de Funciones y Responsabilidades en SSTDocumento4 páginasJerarquización de Funciones y Responsabilidades en SSTluisAún no hay calificaciones

- Normas trazabilidad productos frescosDocumento17 páginasNormas trazabilidad productos frescosmyndkulAún no hay calificaciones

- IPER Formato 3Documento11 páginasIPER Formato 3Jesus Miguel Ramirez RojasAún no hay calificaciones

- Sensibilización Como Reaccionar Frente A Eventos Críticos enDocumento33 páginasSensibilización Como Reaccionar Frente A Eventos Críticos enJORGE RAYO100% (1)

- PSGC-02 ProcedimientodeAuditoríaInterna-Rev.00 (020113)Documento4 páginasPSGC-02 ProcedimientodeAuditoríaInterna-Rev.00 (020113)JECA1955100% (1)

- Manual de Archivo de Expedientes (Ingresos y Elegibles) Corporación de Servicios GDCDocumento17 páginasManual de Archivo de Expedientes (Ingresos y Elegibles) Corporación de Servicios GDCoymcsdcAún no hay calificaciones

- Curso Superior de Director de Seguridad RequisitosDocumento5 páginasCurso Superior de Director de Seguridad Requisitosjosemanuel_benitezAún no hay calificaciones

- Pr-Si-003 (Sig)Documento8 páginasPr-Si-003 (Sig)MARIBEL ROSSANA LABRADAAún no hay calificaciones

- Reglamento de Vialidad y Transito para El Municipio de Juarez, ChihuahuaDocumento62 páginasReglamento de Vialidad y Transito para El Municipio de Juarez, ChihuahuaJose Armando Alonso GarcíaAún no hay calificaciones

- Apecose - Separata Derecho y Contrato de Seguros (Parte 1)Documento17 páginasApecose - Separata Derecho y Contrato de Seguros (Parte 1)Bruno PróAún no hay calificaciones

- Escalamiento solicitudes VTRDocumento4 páginasEscalamiento solicitudes VTRMARCELA CRUZAún no hay calificaciones

- Instructivo Codificar DocumentosDocumento2 páginasInstructivo Codificar DocumentosGonzalo Escobar DelgadoAún no hay calificaciones

- Tema 01 Implementación de Funciones PDFDocumento11 páginasTema 01 Implementación de Funciones PDFoscar rubenAún no hay calificaciones

- Procedimiento Entrega y Arranque de ProyectosDocumento39 páginasProcedimiento Entrega y Arranque de ProyectosmariaAún no hay calificaciones

- La Basura TripticoDocumento2 páginasLa Basura Tripticognerosd100% (1)

- Taller y Mantenimiento FormatosDocumento14 páginasTaller y Mantenimiento FormatosCarlos Farley ZamudioAún no hay calificaciones

- Matriz de Priorización de Procesos - JSDocumento5 páginasMatriz de Priorización de Procesos - JSJorge Luis SoriaAún no hay calificaciones

- Planes Emergencia SENA Aspectos LegalesDocumento20 páginasPlanes Emergencia SENA Aspectos Legalesdani_molina015Aún no hay calificaciones

- Clasificación de RCD PeligrososDocumento7 páginasClasificación de RCD Peligrososdanielochoa1515Aún no hay calificaciones

- 1900-Gicsa - Xxxx-2021instalacion de Guarda Uso Rudo en Ip 14-DDocumento15 páginas1900-Gicsa - Xxxx-2021instalacion de Guarda Uso Rudo en Ip 14-DRafael MurrietaAún no hay calificaciones

- Manual de Seguridad TripticoDocumento2 páginasManual de Seguridad TripticoCarlos Dalession100% (1)

- SIG-EHS-PDG-015 - F1 V00 (Auditoria EHS)Documento8 páginasSIG-EHS-PDG-015 - F1 V00 (Auditoria EHS)Mairena CortezAún no hay calificaciones

- Lista de VerificacionDocumento11 páginasLista de VerificacionLevy Camir Gil AriasAún no hay calificaciones

- C1 Triptico DerechoDocumento2 páginasC1 Triptico Derechojose carlosAún no hay calificaciones

- 2011 05 Carta Empresa ComedorDocumento2 páginas2011 05 Carta Empresa ComedorJose Manuel Angulo GarciaAún no hay calificaciones

- Matrices Plan H&S ContratistasDocumento170 páginasMatrices Plan H&S ContratistaspaulaAún no hay calificaciones

- PLANIFICACIONDocumento2 páginasPLANIFICACIONJuan Alonso100% (1)

- Documento MantenimientoDocumento1 páginaDocumento MantenimientomanoloAún no hay calificaciones

- Costos de perforación con equipo DL411Documento4 páginasCostos de perforación con equipo DL411Juan Manuel PaezAún no hay calificaciones

- ACTUALIZACION SUMINISTRO DE BANDERÍN Y PERTIGADocumento4 páginasACTUALIZACION SUMINISTRO DE BANDERÍN Y PERTIGAmirandadarien73Aún no hay calificaciones

- Semana 1 - 2023-GESTION INTEGRALDocumento49 páginasSemana 1 - 2023-GESTION INTEGRALJuan CarlosAún no hay calificaciones

- Tarea - Saritah Banda - Paralelo 14 PDFDocumento8 páginasTarea - Saritah Banda - Paralelo 14 PDFmanoloAún no hay calificaciones

- Tarea 2 - Saritah Banda - Paralelo 14Documento7 páginasTarea 2 - Saritah Banda - Paralelo 14manoloAún no hay calificaciones

- Tesis Hugo CalderónDocumento119 páginasTesis Hugo CalderónmanoloAún no hay calificaciones

- Im DBR4Documento14 páginasIm DBR4manoloAún no hay calificaciones

- Diagnósticos morfológicos en anatomía patológicaDocumento7 páginasDiagnósticos morfológicos en anatomía patológicamanoloAún no hay calificaciones

- Anatomiía Patologica Caso 2Documento6 páginasAnatomiía Patologica Caso 2manoloAún no hay calificaciones

- Integral Niño OctavoDocumento154 páginasIntegral Niño OctavomanoloAún no hay calificaciones

- Tarea 2 - Saritah Banda - Paralelo 14Documento7 páginasTarea 2 - Saritah Banda - Paralelo 14manoloAún no hay calificaciones

- Im DBR4Documento14 páginasIm DBR4manoloAún no hay calificaciones

- AMFE análisis equipoDocumento14 páginasAMFE análisis equipomanoloAún no hay calificaciones

- Gestión de procesos y calidad en empresa de producciónDocumento3 páginasGestión de procesos y calidad en empresa de producciónmanoloAún no hay calificaciones

- Miguel Carrera Mantenimiento2Documento14 páginasMiguel Carrera Mantenimiento2manoloAún no hay calificaciones

- F Aa 221 Autorización de Retiro Voluntario de AsignaturasDocumento2 páginasF Aa 221 Autorización de Retiro Voluntario de AsignaturasmanoloAún no hay calificaciones

- Gestión de procesos y calidad en empresa de producciónDocumento3 páginasGestión de procesos y calidad en empresa de producciónmanoloAún no hay calificaciones

- Diagnósticos Morfológicos Asfixia + E.H.I. Kathy CriolloDocumento6 páginasDiagnósticos Morfológicos Asfixia + E.H.I. Kathy CriollomanoloAún no hay calificaciones

- Deber 7 - 2 Bimestre Evaluación Financiera Admd711 Gr3 2022aDocumento2 páginasDeber 7 - 2 Bimestre Evaluación Financiera Admd711 Gr3 2022amanoloAún no hay calificaciones

- Diagnósticos Morfológicos ASFIXIA + E.H.I. Saritah BandaDocumento5 páginasDiagnósticos Morfológicos ASFIXIA + E.H.I. Saritah BandamanoloAún no hay calificaciones

- Prueba 1-1bimestre - Ingeniería Financiera - Admd711-Gr3-2022aDocumento5 páginasPrueba 1-1bimestre - Ingeniería Financiera - Admd711-Gr3-2022amanoloAún no hay calificaciones

- Recursos Renovables y No Renobables Manolo Ismael DiazDocumento5 páginasRecursos Renovables y No Renobables Manolo Ismael DiazmanoloAún no hay calificaciones

- Documento MantenimientoDocumento1 páginaDocumento MantenimientomanoloAún no hay calificaciones

- EPN Componente de gas asociadoDocumento21 páginasEPN Componente de gas asociadomanoloAún no hay calificaciones

- FTIC Diaz ChachaDocumento4 páginasFTIC Diaz ChachamanoloAún no hay calificaciones

- Para RevisarDocumento3 páginasPara RevisarmanoloAún no hay calificaciones

- Gestión de procesos y calidad en empresa de producciónDocumento3 páginasGestión de procesos y calidad en empresa de producciónmanoloAún no hay calificaciones

- Presentación 1Documento2 páginasPresentación 1manoloAún no hay calificaciones

- Miguel Carrera MantenimientpDocumento4 páginasMiguel Carrera MantenimientpmanoloAún no hay calificaciones

- Separadora de metalesDocumento17 páginasSeparadora de metalesmanoloAún no hay calificaciones

- Deber 1 Gestion de Procesos y CalidadDocumento5 páginasDeber 1 Gestion de Procesos y CalidadmanoloAún no hay calificaciones

- Investiga Maneras de Solventar El Problema de Los Residuos deDocumento1 páginaInvestiga Maneras de Solventar El Problema de Los Residuos demanoloAún no hay calificaciones

- FormatoTrabajoUIC MANOLO DIAZDocumento20 páginasFormatoTrabajoUIC MANOLO DIAZmanoloAún no hay calificaciones

- P-Pro 26 Proc. Hincado de PostesDocumento17 páginasP-Pro 26 Proc. Hincado de Postesgvalencias6Aún no hay calificaciones

- Modelos y Enfoques de DesarrolloDocumento2 páginasModelos y Enfoques de DesarrolloDulcemar RodriguezAún no hay calificaciones

- Peine de BartonDocumento9 páginasPeine de BartonAlex C Vasquez AAún no hay calificaciones

- Diapositivas T5.Inmovilizado Intangible - CFII.ADE-DRET.2017-18Documento19 páginasDiapositivas T5.Inmovilizado Intangible - CFII.ADE-DRET.2017-18albaAún no hay calificaciones

- Ecología PoblacionesDocumento50 páginasEcología PoblacionesMichael ZúñigaAún no hay calificaciones

- Creación de empresa de barbería Friends Barber ShopDocumento18 páginasCreación de empresa de barbería Friends Barber ShopKevin ValerianoAún no hay calificaciones

- Cómo Descargar Una Web Completa en Chrome y FirefoxDocumento17 páginasCómo Descargar Una Web Completa en Chrome y FirefoxVeronica RodriguezAún no hay calificaciones

- ¿Qué Son Fake News o Noticias Falsas?Documento4 páginas¿Qué Son Fake News o Noticias Falsas?pablozaguirremonAún no hay calificaciones

- 04.-Funcion Si Y-ODocumento8 páginas04.-Funcion Si Y-ODaniSotoAún no hay calificaciones

- 2 Fotólisis y FotosensibilizadoresDocumento15 páginas2 Fotólisis y FotosensibilizadoresCinthia BereniceAún no hay calificaciones

- EJERCICIOS - Si (Y y Si (ODocumento4 páginasEJERCICIOS - Si (Y y Si (OMiguel RomeroAún no hay calificaciones

- Manual CetilDocumento52 páginasManual CetilFelipe Sánchez92% (12)

- Guía para El Desarrollo Del Componente Práctico - Unidad 2 - Fase 3Documento6 páginasGuía para El Desarrollo Del Componente Práctico - Unidad 2 - Fase 3HEAVENAún no hay calificaciones

- Excel Unidad 1Documento27 páginasExcel Unidad 1Jenny CabanzoAún no hay calificaciones

- Informe Semana 14 Tecno 2Documento7 páginasInforme Semana 14 Tecno 2Jerry AlvaradoAún no hay calificaciones

- Cultivo de BeterragaDocumento16 páginasCultivo de BeterragaFlavio Lagos GutierrezAún no hay calificaciones

- 1° Cuadernillo VacacionalDocumento18 páginas1° Cuadernillo VacacionalLissette Garcia100% (1)

- A. Ruido y VibracionesDocumento39 páginasA. Ruido y VibracionesWilson RcallaAún no hay calificaciones

- Barreras invisiblesDocumento26 páginasBarreras invisiblesroxyn_atp685421Aún no hay calificaciones

- Excel Taller DiplomadoDocumento14 páginasExcel Taller DiplomadodayanaAún no hay calificaciones

- TP Final Corregido - Teorías Del Aprendizaje. 2.0Documento11 páginasTP Final Corregido - Teorías Del Aprendizaje. 2.0LeonardoAún no hay calificaciones

- Trabajo Practico N1Documento3 páginasTrabajo Practico N1Fer ChuAún no hay calificaciones

- VADEMECUMDocumento221 páginasVADEMECUMHéctor HernándezAún no hay calificaciones

- AyudaDocumento13 páginasAyudaJhon CondeAún no hay calificaciones

- CIUDAD COMO AULA - HUTCHON, McLUHANDocumento22 páginasCIUDAD COMO AULA - HUTCHON, McLUHANMICHAEL LEONARDO AGUAS MURILLOAún no hay calificaciones

- Division de Numeros RacionalesDocumento2 páginasDivision de Numeros RacionalesMarco QuirozAún no hay calificaciones