Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lese 1

Cargado por

Karol Verenice Amaya MartinezTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lese 1

Cargado por

Karol Verenice Amaya MartinezCopyright:

Formatos disponibles

Machine Translated by Google

2

Historia del cloro-álcali

Industria

Durante la última mitad del siglo XIX, el cloro, utilizado casi exclusivamente en la industria textil

y la industria del papel, se hizo [1] haciendo reaccionar dióxido de manganeso con ácido clorhídrico

100–110 ºC

MnO2 + 4HCl ÿÿÿÿÿÿÿ MnCl2 + Cl2 + 2H2O (1)

El reciclaje de manganeso mejoró la economía general del proceso y el proceso

se conoció como el proceso de Weldon [2]. En la década de 1860, el proceso Deacon, que

cloro generado por oxidación catalítica directa de ácido clorhídrico con aire según

a la ecuación (2) fue desarrollado [3].

450–460 °C, CuCl2 cat.

4HCl + O2 (aire) ÿÿÿÿÿÿÿÿÿÿÿÿÿÿ ÿ 2Cl2 + 2H2O (2)

El HCl requerido para las reacciones (1) y (2) estaba disponible en la fabricación de

carbonato de sodio por el proceso LeBlanc [4,5].

H2SO4 + 2NaCl ÿ Na2SO4 + 2HCl (3)

Na2SO4 + CaCO3 + 2C ÿ Na2CO3 + CaS + 2CO2 (4)

La utilización de HCl de la reacción (3) eliminó la principal contaminación del agua y el aire.

problemas del proceso LeBlanc y permitió la generación de cloro. Para 1900, el

Los procesos Weldon y Deacon generaron suficiente cloro para la producción de aproximadamente

150.000 toneladas al año de polvo decolorante solo en Inglaterra [6].

Un descubrimiento importante durante este período fue el hecho de que el acero es inmune a

ataque por cloro seco [7]. Esto permitió la primera producción y distribución comercial de cloro líquido seco

por parte de Badische Anilin-und-Soda Fabrik (BASF) de Alemania en

1888 [8,9]. Esta tecnología, que utiliza H2SO4 para el secado seguido de compresión del

gas y condensación por enfriamiento, es muy similar a como se practica actualmente.

17

“chap02” — 2005/5/2 — 09Brie:49 — página 17 — #1

Machine Translated by Google

18 CAPITULO 2

En la última parte del siglo XIX, el proceso Solvay para sosa cáustica comenzó a reemplazar

al proceso LeBlanc. La escasez resultante de HCl hizo necesario encontrar otra ruta hacia el cloro.

Aunque la primera formación de cloro por electrólisis de salmuera se atribuye a Cruikshank

[10] en 1800, fue 90 años más tarde cuando el método electrolítico se utilizó con éxito a escala

comercial. En 1833, Faraday formuló las leyes que regían la electrólisis de las soluciones acuosas,

y se concedieron patentes a Cook y Watt en 1851 ya Stanley en 1853 para la producción electrolítica

de cloro a partir de salmuera [11].

2.1. DESARROLLO DE TECNOLOGÍA DE CELDAS DE DIAFRAGMA

Durante la electrólisis de la salmuera de NaCl, se genera cloro en el ánodo y se produce hidróxido

de sodio en el cátodo.

En el ánodo: 2Cl– ÿ Cl2 + 2e

En el cátodo: 2H2O + 2e ÿ H2 + 2OH–

2F

Reacción global: 2NaCl + 2H2O ÿÿ 2NaOH + Cl2 + H2

La principal dificultad durante la electrólisis de soluciones de NaCl fue lograr una separación

continua del cloro generado en el ánodo y el hidróxido de sodio producido en el cátodo. Si bien era

fácil mantener los gases de cloro e hidrógeno en tubos en forma de U, el hidróxido de sodio

formado en el cátodo reaccionaba con el cloro para formar hipoclorito de sodio. El científico

británico Charles Watt ideó el concepto de un separador permeable a la corriente, que permitía el

paso de la corriente eléctrica pero mantenía separados los productos del ánodo y el cátodo. Así, la

celda de diafragma se inventó en 1851.

El principal inconveniente del uso de la celda Watt fue la falta de capacidad de generación eléctrica.

El desarrollo de la dínamo alrededor de 1865 permitió a Edison, Siemens, Varley, Wheatstone y

otros inventar generadores de electricidad con suficiente capacidad y eficiencia para hacer factible

la producción electrolítica de cloro y sosa cáustica.

Tras los avances en la generación de electricidad, en muchos países se realizaron desarrollos

paralelos en células de diafragma. El mérito de la primera celda comercial para la producción de

cloro corresponde a Griesheim Company en Alemania, en 1888. Esta celda de diafragma sin

percolación, utilizada predominantemente para la producción de Cl2 a principios del siglo XX, se

basó en el uso de diafragmas de cemento poroso, inventados por Brauer en 1886 y se hizo

mezclando cemento Portland con salmuera acidificada con HCl, seguido de fraguado y remojo en

agua para eliminar las sales solubles. La celda, denominada celda Griesheim Elektron [12, 13] y

que se muestra en la Fig. 2.1, consta de una caja de hierro con una camisa de vapor y está

montada sobre bloques de aislamiento. Cada unidad contiene seis cajas rectangulares de cemento

de aproximadamente 1 cm de espesor. Las cajas de cemento actúan como diafragmas y contienen

los ánodos de magnetita o grafito. La caja exterior forma los cátodos, y también se proporcionan

placas de cátodo en forma de láminas de hierro colocadas entre los compartimentos del ánodo y

llegan al fondo de la celda. La celda se operó a 2,5 kA, discontinuamente, con soluciones saturadas

de cloruro de potasio durante 3 días hasta obtener una concentración de KOH al 7%, a una

densidad de corriente de 100-200 A/m2 a 80-90 ÿC; el voltaje de la celda es de aproximadamente

4 V y la eficiencia actual es del 70 al 80%. Es muy interesante notar que las mejores condiciones de operación para esta celda fuer

“chap02” — 2005/5/2 — 09Brie:49 — página 18 — #2

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 19

C C C C C

C C C C C

B

licenciado en Letras

D

s s

Y

C

FIGURA 2.1. A y B: banco de células Griesheim Elecktron; C: Sección transversal de la celda Griesheim Elecktron. a: ánodo;

b: entrada de salmuera; c: cátodo; d: salida de salmuera; e: salida de sosa cáustica; s: vapor.

resultó ser: (1) ánodos preferiblemente de magnetita, para obtener cloro puro sin nada de CO2

en el gas del ánodo, (2) alta concentración de salmuera, y (3) una temperatura de 80–90ÿC, para

reducir el voltaje de la celda. Los elementos (2) y (3) siguen siendo los parámetros deseados para una celda óptima.

operación.

La primera celda de diafragma desarrollada en Gran Bretaña fue la celda Hargreaves-Bird,

operado en 1890 por United Alkali Company. Cada celda constaba de un hierro rectangular

caja revestida con cemento. La caja tenía 10 pies de largo, 4 a 5 pies de profundidad y 2 pies de ancho, dividida en

“chap02” — 2005/5/2 — 09Brie:49 — página 19 — #3

Machine Translated by Google

20 CAPITULO 2

+A

S S

C C

DD

O O

FIGURA 2.2. Célula de Hargreaves-Bird. A: ánodos; C: cátodos; D: diafragmas; O: tubos de salida de salmuera

mezclada con carbonato de sodio; S: salidas para CO2 y vapor.

tres partes de dos diafragmas de lámina de asbesto separados. Se colocaron seis ánodos de carbono en el

compartimiento del ánodo y el cátodo era una gasa de cobre unida a los diafragmas.

Este enfoque básico de anclar el diafragma al cátodo todavía se usa en las celdas de diafragma modernas. El

diseño de la celda se muestra en la Fig. 2.2.

El compartimiento del ánodo se llenó con salmuera saturada y durante la electrólisis se desprendió cloro en

el ánodo. Los iones de sodio, junto con el cloruro de sodio y el agua, se filtraron a través del diafragma hacia el

compartimiento del cátodo. Se suprimió la retromigración de iones hidroxilo mediante la inyección de CO2 y vapor

en el compartimiento del cátodo para formar carbonato de sodio. La principal contribución de esta celda fue su

configuración de diafragma vertical, que es la base de las celdas modernas.

Se corrieron doce celdas en serie a 2 kA, lo que corresponde a una densidad de corriente de

200 A/m2, de 4 a 4,5 V, cuando el 60% de la sal se convierte en carbonato de sodio.

La celda, utilizada en Francia e Italia, era la celda Outhenin-Chalandre [13], que consistía en una caja de

hierro dividida en tres compartimentos; las exteriores contenían el licor catódico y la interior los ánodos de grafito

en salmuera fuerte. El diafragma estaba hecho de tubos cilíndricos de porcelana sin esmaltar, cementados entre sí

en las paredes divisorias de la celda. Esta celda era más compleja que la celda de Griesheim y requería una

atención considerable.

En los Estados Unidos, LeSueur [14-17] desarrolló y operó una celda en 1890, empleando un diafragma

horizontal de percolación (Fig. 2.3A). Este diseño permitió que la salmuera fluyera desde el anolito a través del

diafragma continuamente para lograr una mayor eficiencia que las celdas de diafragma sin percolación

contemporáneas en Alemania y Gran Bretaña.

La celda de diafragma de percolación de LeSueur, que es la base de todas las celdas de cloro-álcali de diafragma

que se usan en la actualidad, que se muestra en la figura 2.3B, es una versión mejorada de la celda que se muestra

en la figura 2.3A.

La celda de LeSueur estaba hecha de hierro y dividida en dos compartimentos separados por un diafragma,

que estaba depositado sobre un cátodo de malla de hierro. El ánodo era de grafito y el compartimiento del ánodo

estaba sellado para evitar la liberación de cloro. El nivel de líquido en el compartimiento del ánodo era más alto que

el nivel en el compartimiento del cátodo y el cáustico fluía fuera de la celda continuamente. Esta fue la primera celda

en utilizar el método de percolación para la extracción de sosa cáustica.

“chap02” — 2005/5/2 — 09Brie:49 — página 20 — #4

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 21

Ánodo

Cámara de ánodo

Cátodo

Cámara

Diafragma

Cátodo

A

Salida Cl2

Entrada de salmuera

+ +

Cátodo Ánodo

Cámara Cámara

Salida H2 Cáustico

Toma de corriente

Cátodo Diafragma

B

FIGURA 2.3. A: celda LeSueur original; B: célula de LeSueur modificada.

Durante la década de 1920, la celda Billiter se desarrolló en Alemania [13]. Esta celda era

similar a la celda LeSueur y el diseño original tenía un electrodo plano y un diafragma horizontal.

Al modificar el cátodo a una forma corrugada, las cargas de corriente aumentaron de 12 kA a

24 kA (figuras 2.4A y B). El diafragma era una pantalla cerrada de acero tejido cubierta con una

mezcla de lana de asbesto de fibra larga y sulfato de bario. El asbesto se convirtió en el

componente principal del diafragma durante los siguientes 80 años.

Hubo una importante actividad de desarrollo de células durante el período 1890-1910,

siguiendo la célula de LeSueur y Hargreaves-Bird con un diafragma vertical, y el desarrollo de

grafito sintético de forma independiente por Castner y Vaughn, y Acheson [18], quienes también

desarrollaron un método para producir ánodos de grafito sintético. Los diseños de las celdas se

centraron en carcasas de hormigón pesado, ya sea cilíndrica o vertical, con ánodos de grafito

entrando por la parte superior y las placas de cátodo atornilladas en el lateral. Los tipos básicos de

“chap02” — 2005/5/2 — 09Brie:49 — página 21 — #5

Machine Translated by Google

22 CAPITULO 2

con un

a y Qué

ho ho

CC

no

A D

C

a Qué

con un

y

ho ho

CC

no

D C

FIGURA 2.4. Célula de billar. A: cátodo plano; B: cátodo corrugado. a: ánodo; c: cátodo; d: diafragma; ac: cámara de ánodo;

cc: cámara catódica; bi: entrada de salmuera; co: salida de cloro; no: salida de sosa cáustica; ho: salida de hidrógeno.

Las celdas desarrolladas fueron celdas verticales rectangulares, celdas cilíndricas y celdas bipolares tipo filtro-

prensa, como se muestra en la Fig. 2.5.

2.1.1. Celdas de diafragma verticales

De las diversas celdas de diafragma verticales que se muestran en la Fig. 2.5, la celda de Townsend fue la

precursora de las celdas de diafragma modernas. El diseño de la celda de principios del siglo XX tenía poca

eficiencia ya que el cloro reaccionaba con la sosa cáustica que migraba hacia atrás. Este problema se abordó

en el proceso Townsend cubriendo el cáustico con una película de queroseno.

La primera planta que empleó la celda Townsend se construyó en las Cataratas del Niágara y tenía 68 celdas

de 2 kA, que producían cloro y soda cáustica con bajo contenido de hipoclorito y clorato. Uno de los desarrollos

importantes que tuvo lugar en este período fue alimentar la salmuera saturada a través de orificios para

mantener el nivel de salmuera deseado en la celda, eliminando así los costosos controles de desbordamiento

[19].

“chap02” — 2005/5/2 — 09Brie:49 — página 22 — #6

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 23

a a

a

Qué

y a

y y

ho ho ho ho Qué

y

CC con un

y

y

C D

CC discos

D D Y

ho ho

compactos

D CC

CC

no no

CC

nelson C

Townsend allen-moore

KML Hargreaves-pájaro

con un

Qué

y a

Qué

antes de Cristo

ho ho C a

CC

discos compactos

no

D

y

celda circular Celda de filtro-prensa

FIGURA 2.5. Esquema de celdas de diafragma históricas. Los símbolos son los mismos que en la Fig. 2.4.

Clarence Marsh mejoró el diseño de la celda Townsend en 1913 mediante la instalación de

cátodos y ánodos de entrada lateral y placas de cátodo de dedo corrugado. Este diseño fue el

precursor del cátodo utilizado en la celda Hooker Tipo S con papel de asbesto plegado para

adaptarse a las ondulaciones, los bordes protegidos con masilla. Sin embargo, la masilla de la celda

se desintegró dejando al descubierto la superficie del cátodo desnudo y reduciendo así la eficiencia

de la corriente de la celda. En 1925, Stuart resolvió el problema de cubrir completamente las piezas

redondas del cátodo mezclando fibra de asbesto en licor cáustico diluido y aspirando la mezcla de

asbesto sobre el cátodo aplicando vacío. El asbesto luego formó una capa apretada sobre el cátodo,

adaptándose perfectamente a los contornos de las figuras del cátodo. Esta técnica de deposición al

vacío de asbesto es uno de los desarrollos más importantes en la historia de las celdas de cloro-

álcali [19]. La celda de Marsh, antes y después del depósito del diafragma, se muestra en la Fig. 2.6.

Tras la invención de los diafragmas de amianto depositado, Stuart desarrolló la celda Hooker

“S”, que tenía dedos catódicos verticales con diafragmas depositados. Estas celdas “S” fueron muy

populares después de la Segunda Guerra Mundial y se pusieron en funcionamiento en todo el

mundo. En 1960, casi el 60% de la producción de cloro en los Estados Unidos estaba en las celdas

Hooker.

Mientras que Hooker fue pionera en el desarrollo de celdas de diafragma verticales, Diamond

Alkali Company desarrolló un diseño de celda alternativo. En 1959, Diamond autorizó una celda con

dedos de cátodo, que van continuamente de un lado a otro de la celda. El soporte de los dedos del

cátodo en ambos extremos (a diferencia de la construcción en voladizo de Hooker con soporte solo

en un extremo) ayudó a garantizar la estabilidad de la alineación ánodo-cátodo. Además, los dedos

están orientados paralelos al circuito de la celda para adaptarse a la expansión térmica durante el

funcionamiento y lograr ahorros de voltaje a través de la ruta de corriente reducida. Esta característica

“chap02” — 2005/5/2 — 09Brie:49 — página 23 — #7

Machine Translated by Google

24 CAPITULO 2

con un

Qué

y Tapa de hormigón

ho ho

+ Masilla

c Sello

a cc D

no C

A C

a D

C

C

D

CC

+

B D

FIGURA 2.6. celda de pantano. A: sección vertical; B: planta, diagrama seccional; C: cátodo original con diafragma de

papel de amianto; D: dedo catódico depositado con amianto. Los símbolos son los mismos que en la Fig. 2.4.

se ha adoptado en casi todas las celdas modernas, incluidos algunos tipos de Hooker descritos en

patentes rusas. Los soportes de dedos de cátodo alternativos se muestran en la Fig. 2.7.

2.1.2. Desarrollos en Ánodos y Diafragmas

A principios del siglo XX, el ánodo utilizado para generar cloro era platino o magnetita. Sin embargo,

debido al alto costo del platino y la limitación de la densidad de corriente (0,4 kA/m2) con la magnetita,

el grafito se convirtió en el material predominantemente utilizado.

material del ánodo desde 1913 hasta mediados de la década de 1970.

Los ánodos de grafito artificial fueron desarrollados por Acheson y, en 1919, Wheeler mejoró su

rendimiento mediante la impregnación con aceite de linaza. Sin embargo, era necesario reemplazar

periódicamente los ánodos, ya que las hojas de grafito se desgastaban y aumentaba el voltaje de la

celda debido a la mayor brecha entre el ánodo y el cátodo. Esto motivó la búsqueda de estructuras de

ánodos dimensionalmente estables para reemplazar el grafito. Se descubrió que el platino y el titanio

activado con Pt/Ir ofrecen una excelente resistencia a la corrosión en el servicio de electrólisis de salmuera.

Sin embargo, estos ánodos sufrieron una vida corta o un alto costo.

Henri Bernard Beer desarrolló y solicitó dos patentes [20] emitidas en 1965 y 1967 que

revolucionaron la industria cloroalcalina. Estas patentes describían técnicas de descomposición

térmica para recubrir sustratos de titanio con cristales mixtos de metal para válvulas.

“chap02” — 2005/5/2 — 09Brie:49 — página 24 — #8

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 25

A B

FIGURA 2.7. Comparación de diseños de cátodos Hooker y Diamond. A: construcción tipo dedo (tipo Hooker

celda “S”); B: construcción tipo tubo aplanado (Columbia-Hooker Diamond, Hooker tipo “T”).

óxidos y óxidos de metales del grupo del platino: el contenido de óxido de metal de válvula en estos recubrimientos

siendo más del 50%. Estos ánodos se utilizaron inicialmente en las celdas de mercurio DeNora y

exhibieron bajo voltaje de celda y una larga vida. En los años siguientes, la mayoría de las plantas de celdas de

diafragma en todo el mundo se convirtieron a estos ánodos, a los que se les dio la

marca registrada DSA®, para ánodos dimensionalmente estables [21]. Toda la tecnología

proveedores, para darse cuenta de los beneficios del bajo consumo de energía que ofrece el metal

ánodos, cambiaron las configuraciones de sus celdas para incorporar el ánodo de metal.

Después del desarrollo de ánodos dimensionalmente estables, el enfoque cambió a mejoras en los

diafragmas de asbesto. Sustitución de encimeras de hormigón por cubiertas de fibra de vidrio

Las tapas de celdas de poliéster mejoraron la vida útil del diafragma y el voltaje al eliminar los productos de

degradación del concreto. Aún así, los diafragmas de asbesto se hincharon durante la operación,

resultando en un aumento del voltaje de la celda. Diamond Shamrock examinó el comportamiento de estos

diafragmas de asbesto y desarrolló una composición modificada mezclando asbesto y

politetrafluoroetileno (PTFE), que, al calentarse, dio como resultado un material dimensionalmente estable

diafragma [22]. Este diafragma mostró un voltaje de celda mejorado en pruebas comerciales en

1972, e hizo posible el uso de ánodos expandibles, también desarrollados por Diamond [23].

Al mismo tiempo, Hooker desarrolló un diafragma estabilizado, HAPP (Hooker Asbestos

Plus Polymer), que no se hinchó. Este diafragma se formó mezclando un polímero en la suspensión de asbesto

antes de depositarlo y hornearlo en el punto de fusión del

polímero [24].

Una preocupación importante con la exposición continua al asbesto es su efecto toxicológico en el

cuerpo humano que resulta en enfermedades, como la asbestosis, que se vuelve significativa de 15 a

20 años después de la primera exposición. Como resultado, la EPA ha prohibido su uso en fieltros para techos, fieltros

para pisos, losetas para pisos de vinilo y asbesto, tuberías y accesorios de cemento de asbesto y materiales resistentes al calor.

ropa. Aunque la industria del cloro en los EE. UU. actualmente está exenta, lo que permite el uso continuo de

asbesto como material de diafragma, se cree que las presiones ambientales

finalmente obligará a la industria a adoptar tecnología de diafragma sin asbesto. Algunos

“chap02” — 2005/5/2 — 09Brie:49 — página 25 — #9

Machine Translated by Google

26 CAPITULO 2

los países ya han prohibido el asbesto o han definido la tecnología preferida como libre de asbesto.

Anticipándose al reemplazo potencial del asbesto, ha habido una oleada de actividad para

desarrollar diafragmas sin asbesto. Estos incluyen el diafragma microporoso, que es

ya sea una lámina de PTFE que contenga carbonato de sodio como formador de poros [25] o una mezcla

de fibras de PTFE y zirconia [26], fibras sin asbesto depositables al vacío llamadas Poly ramix [27] y

Tephram [28]. Los detalles relacionados con estas tecnologías se abordan en

Sección 4.7.

2.1.3. Tecnologías de células de diafragma

Como se mencionó anteriormente, el diafragma depositado al vacío se desarrolló en 1928, acoplado

con la construcción de ánodo-cátodo de dedo vertical, inició la celda de la serie Hooker "S".

La celda tipo “S” continuó hasta 1966, cuando se introdujo la celda única C-60. En

1970, se introdujo la celda de la serie “H”, con ánodos de metal reemplazando a los ánodos de grafito.

Un resumen de las principales innovaciones en el diseño de celdas de diafragma de Hooker se presenta en

Tabla 2.1.

Diamond Alkali desarrolló celdas muy similares a las celdas de Hooker y comenzó a otorgar licencias

de la tecnología en 1959. Su celda principal a fines de la década de 1950 y principios de la de 1960

fue la celda D-3 operando a 33 kA. Como se señaló anteriormente, el D-3 tenía dedos de cátodo

asegurado en ambos lados del conjunto del cátodo, que era una lata de acero rectangular con un

TABLA 2.1. Resumen de los principales cambios en la tecnología de diafragma Hooker

Fecha Célula Innovación clave

1928-1948 S-1 Primera celda de diafragma depositada con éxito. Aumentos constantes en la

amperaje permitido con cambios menores en el circuito eléctrico

1948 S-3 Se duplicaron las áreas de ánodo y cátodo de S-1 para duplicar la capacidad.

1951 S-3A Los tamaños de los conductores aumentaron para permitir una mayor densidad de corriente

1956 S-3B Mayor espacio de separación de Cl2 y H2 para permitir una mayor cantidad de cloro

producción

1960 S-3C Conductores rediseñados para una densidad de corriente económica óptima

1963 S-4 Se incrementó la altura del ánodo y el cátodo y se agregaron cinco filas de electrodos sobre

S-3C para aumentar la salida de la celda

1964 S-4B Disminución de la altura de la rejilla para disminuir el costo sin afectar el área del cátodo.

El espacio de desconexión aumentó en consecuencia

1966 C-60 Cátodo rediseñado para reducir el contenido de cobre sin aumentar el voltaje

1970 H-1 Ánodos metálicos sustituidos por ánodos de grafito en S-4B para aumentar la corriente

densidad y vida celular

1970 H-2, 2A Aumento de cátodo y cobre base para transportar grandes corrientes en S-4 básico y

C-60 diseños

1971 HC-4B Ánodos metálicos sustituidos por ánodos de grafito en S-3C para aumentar la corriente

densidad y vida celular

1972 H-4 Mayor área de ánodo y cátodo para aumentar la capacidad

1978 H-4M Polímero agregado al asbesto para crear un diafragma estable y resistente con

consumo de energía reducido

1979 H-4/84 (o LCD) La celda LCD (baja densidad de corriente) operaba con aproximadamente un 12% menos de corriente

densidad mediante la reducción de la brecha ánodo-cátodo, y permitiendo más

dedos de ánodo y cátodo en la carcasa del cátodo H-4

“chap02” — 2005/5/2 — 09Brie:49 — página 26 — #10

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 27

diafragma de amianto depositado. Una cabeza de hormigón encima del conjunto del cátodo completaba

la celda.

Los modelos posteriores de celdas Diamond incluyen el DS-31, DS-45 y DS-85, que usaban

ánodos metálicos. El modelo DS-85 permite amperaje hasta 150 kA. La base o "parte inferior" de la

celda presenta un diseño patentado que consiste en una estructura de acero soldado que soporta una

rejilla plana de cobre, que lleva la corriente a los ánodos. Una estera resistente a la corrosión cubre la

rejilla para proteger el cobre del ataque del anolito y los ánodos metálicos dispuestos verticalmente

simplemente se atornillan a la base a través de la estera. Como en los diseños de Hooker, la cubierta o

cabeza de la celda está hecha de resina de poliéster patentada en lugar de hormigón. Este tipo de

cubierta evita la contaminación del anolito resultante del ataque al hormigón (como se experimentó en

celdas anteriores), y esto, a su vez, reduce la frecuencia de bloqueo del diafragma.

ELTECH System Corporation actualmente comercializa tanto las celdas Hooker como las celdas

Diamond. Otras tecnologías de celdas de diafragma desarrolladas durante la década de 1970 incluyen

la celda Hooker-Uhde y la celda ICI-Solvay. Estos diseños de celdas se abordan en el Capítulo 5.

2.1.4. Células de diafragma bipolares

La celda de filtro-prensa para producir cloro y sosa cáustica fue diseñada por varios de los primeros

investigadores. Sin embargo, fue Dow quien fue pionero en el desarrollo de celdas bipolares de filtro-

prensa durante varios años en vista de las ventajas, que incluían la minimización del bus entre las

celdas y el espacio del piso, y el bajo costo de capital. Las patentes originales de Dow se emitieron en

1911 y 1913 [29]. El diseño de la celda de filtro-prensa, patentado en 1921 [30], que se muestra en la

figura 2.5, comprende unidades de filtro-prensa de concreto con varillas de grafito incrustadas y que se

extienden hacia el compartimiento del ánodo y la pantalla del cátodo en el otro lado.

Un diseño bipolar mejorado de Dow se describe en la patente de EE. UU. 2.282.058 (1942) de

Hunter-Otis and Blue, donde se fundió una pared divisoria de grafito en el marco del filtro prensa de

concreto con ánodos de grafito que se proyectaban verticalmente desde la placa de respaldo. Los

dedos del cátodo estaban hechos de una pantalla de alambre de acero envuelto con papel de asbesto

y fijados a una placa de respaldo de la pantalla de la celda unitaria adyacente. Lucas y Armstrong [31]

realizaron mejoras adicionales a esta celda mediante el uso de unidades bipolares, que se deslizan en

las ranuras de la caja de la celda, lo que eliminó los problemas de sellado. Los dedos del cátodo de la

pantalla de alambre de acero y los ánodos de grafito se proyectan verticalmente desde una placa base

de acero, constituyendo así una unidad de electrodo integral. Las figuras 2.8 y 2.9 describen los diseños

de celdas de Hunter-Otis y Blue, y de Lucas y Armstrong. Estas celdas se han modernizado con ánodos

metálicos y diafragmas modificados en los últimos años.

PPG y DeNora desarrollaron conjuntamente una celda de diafragma de filtro-prensa bipolar

denominada electrolizador Glanor® [32]. La característica central del diseño es el electrodo bipolar

donde un lado actúa como ánodo y el otro como cátodo. El electrodo consta de una placa de acero a la

que se conectan dedos anódicos por un lado y dedos catódicos por el otro.

El electrodo se coloca en un elemento bipolar, que consiste en un marco de canal que rodea los

ánodos, revestido con titanio para protección contra la corrosión en el entorno del anolito. Los

elementos, con el lado del ánodo de uno mirando hacia el lado del cátodo del otro, formando así una

celda, se sujetan con tirantes. El conjunto resultante tiene la apariencia de un filtro-prensa de placas y

marcos, un equipo de uso común para operaciones de filtración. Por lo tanto, el término "célula bipolar

de filtro-prensa".

Los diseños de celdas bipolares y sus características de rendimiento se analizan en el Capítulo 5.

“chap02” — 2005/5/2 — 09Brie:49 — página 27 — #11

Machine Translated by Google

28 CAPITULO 2

Compartimiento de cátodo

Salida H2

Clip de resorte

Conector Pantalla de acero

entre celdas Dedo de cátodo

+

Grafito

Apoyo

Plato

Filtro de hormigón

Marco

Grafito

Ánodo

Salida cáustica

Entrada de salmuera

Salida H2

Hormigón

Filtrar

Marco

Clip de expansión

Conector

entre celdas

B

FIGURA 2.8. Celda de filtro-prensa Dow de Hunter-Otis y Blue. A: configuración básica de la celda; B: vista

transversal horizontal.

2.2. TECNOLOGÍA DE CELDAS DE MERCURIO

Un método alternativo para producir cloro y soda cáustica implica el uso de celdas de mercurio, cuyas

reacciones catódicas difieren de las que ocurren en las celdas de diafragma.

“chap02” — 2005/5/2 — 09Brie:49 — página 28 — #12

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 29

divisor

entre celdas

catolito

Ánodo

Espacio

Caja

Cátodo Envase

A

Cátodo

Diafragma depositado

Cátodo

Compartimiento

Contacto de ánodo/cátodo soldado

Revestimiento no

conductor resistente al cloro

Ánodo placa base de acero

B

FIGURA 2.9. Célula de caja Dow de Lucas y Armstrong. A: Celda de caja Dow; B: sección horizontal del

electrodo bipolar.

La celda de mercurio consta de dos unidades principales: el electrolizador y el decom

poser o denuder. Las principales reacciones electroquímicas son las siguientes:

En el electrolizador:

En el ánodo: 2Cl– ÿ Cl2 + 2e

En el cátodo: 2Na+ + 2Hg + 2e ÿ 2NaÿHg

2F

Reacción global: 2NaCl + 2Hg ÿÿ 2NaÿHg + Cl2

“chap02” — 2005/5/2 — 09Brie:49 — página 29 — #13

Machine Translated by Google

30 CAPITULO 2

En el descomponedor:

En el ánodo: 2NaÿHg ÿ 2Na+ + 2Hg + 2e

En el cátodo: 2H2O + 2e ÿ 2OH– + H2

2F

Reacción global: 2NaÿHg + 2H2O ÿÿ 2NaOH + H2 + 2Hg

El proceso general implica un flujo de salmuera saturada y purificada a través de una canaleta

alargada y ligeramente inclinada entre una corriente poco profunda de mercurio a favor de la

corriente y un conjunto de electrodos (grafito o metal), cuyas superficies inferiores están cerca de la

superficie del mercurio y paralelas a la misma. eso. El canal de la celda está provisto de una cubierta

hermética al gas, que también sirve para soportar los ánodos. Durante la electrólisis, se libera cloro

en los ánodos, mientras que los iones de sodio se descargan en la superficie del cátodo de mercurio

para formar una amalgama de sodio de baja concentración (0,10-0,30 % de sodio en peso). Por lo

tanto, se evita casi por completo que los iones de sodio reaccionen con el electrolito acuoso para

formar sosa cáustica, o con el cloro disuelto para volver a formar cloruro de sodio. La amalgama

reacciona con el agua en el descomponedor para formar cáustico concentrado puro.

El proceso de celdas de mercurio para producir cloro y sosa cáustica fue desarrollado por

Hamilton Y. Castner, estadounidense, y Karl Kellner, austriaco, en 1892, aunque la primera patente

sobre celdas de mercurio fue la patente británica 4349, otorgada en 1882 a Nolf . Luego de disputas

de patentes, Castner y Kellner combinaron sus esfuerzos y vendieron sus derechos de patente

combinados a Solvay et Cie. La primera celda de mercurio de Castner consistía en una base

estacionaria de hierro fundido grueso en la que se perforaban cilindros para las bombas de ariete

empleadas para hacer circular el amalgama. Había dos compartimentos de ánodo para electrólisis y

un compartimento intermedio para la descomposición de amalgama para generar cáustica. Esta

celda sufrió el agarrotamiento de los arietes, como consecuencia del crecimiento de los depósitos de

sosa cáustica. Castner superó el problema de bombear mercurio utilizando una celda oscilante

(figura 2.10), que se construyó en 1894 en Inglaterra. Una planta similar fue construida en 1895 en

Hidrógeno

Cloro Salmuera Agua

+ Cáustico

soda

Salmuera

D Dividir

Mercurio

Célula de salmuera Célula de denudación

FIGURA 2.10. Esquema de la celda de mercurio original.

“chap02” — 2005/5/2 — 09Brie:49 — página 30 — #14

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 31

Saltville, VA, y Mathieson Alkali Company adoptaron este proceso en 1897. Castner–Kellner Alkali Company

comenzó la producción en Weston Point, Runcorn, en 1897, y Mathieson Alkali Works comenzó la

producción en el mismo año en Niagara Falls.

El éxito de esta última empresa se evidenció por el hecho de que la capacidad de la planta se amplió

considerablemente y, excepto por cambios menores, las antiguas "células oscilantes" de Castner estuvieron

en funcionamiento continuo desde 1897 hasta 1960 [33]. Finalmente fueron reemplazadas por células Olin

Mathieson de 100 kA.

Paralelamente a este desarrollo en los Estados Unidos, Brichaux y W. Wilsing de Solvay construyeron

la primera celda “larga”, en Alemania, en 1898. Esta celda tenía las características modernas de circulación

forzada de mercurio.

Con el crecimiento de las fibras sintéticas, como el rayón, se desarrolló una enorme demanda de

sosa cáustica muy pura (sin sal). Un número significativo de plantas de celdas de mercurio se construyeron

en los años cercanos a la Segunda Guerra Mundial.

Las capacidades de las celdas aumentaron progresivamente después de 1945, desde aproximadamente 10 kA hasta 200–300 kA.

Los proveedores de esta tecnología incluyen a De Nora, Hoechst–Uhde, Krebs, Krebskosmo, BASF,

Kureha, Olin-Mathieson, Solvay, Toyo Soda y Asahi Glass. La mayor capacidad de la celda de mercurio

dependía del uso de rectificadores de silicio eficientes, que reemplazaron a los antiguos rectificadores de

arco de mercurio. Las diferencias distintivas en estas tecnologías de celdas de mercurio radican en varios

factores de diseño que incluyen la forma en que el mercurio se alimenta al electrolizador (p. ej., flujo por

gravedad versus flujo forzado), diseño del descomponedor, estructura de soporte para los ánodos y cátodos,

tipos de celdas cobertura y requisitos de inventario de mercurio, siendo la principal motivación la mejora de

la economía. Estas tecnologías se describen en el Capítulo 5.

La principal tecnología de celda utilizada para producir cloro y sosa cáustica, en el mundo y en

Estados Unidos, es el proceso de celda de diafragma, que tuvo una participación del 37% en la producción

mundial de cloro. En los Estados Unidos, la celda de diafragma aportó el 67% de la producción de cloro

[34]. La tecnología de celdas de mercurio tuvo una participación dominante inicialmente. Sin embargo, luego

de los casos de envenenamiento por mercurio en Minamata y Niigata, ambos en Japón, en 1972, ha habido

una tendencia a la baja que se aleja de esta tecnología para la producción de cloro. Japón fue el primer

país en cambiar desde la tecnología de celdas de mercurio, y actualmente no hay operación de celdas de

mercurio en Japón. En Europa occidental, la tecnología de celdas de mercurio se practica más ampliamente.

La tecnología de celdas de mercurio todavía representa el 18% de participación en 2001 en el mundo. Las

celdas de mercurio generan el 11% del cloro producido en los Estados Unidos.

Es poco probable que esta situación cambie drásticamente en un futuro próximo. Los problemas y

preocupaciones ambientales relacionados con el proceso de celdas de mercurio se analizan en el Capítulo 16.

2.3. TECNOLOGÍA DE CÉLULAS DE MEMBRANA

Una alternativa a las celdas de diafragma y mercurio es la celda de membrana. En realidad, la celda de

membrana es una modificación de la celda de diafragma en la que el diafragma se reemplaza con una

membrana de intercambio de iones permselectiva. La membrana inhibe el paso de iones de cloruro

negativos pero permite que los iones de sodio positivos se muevan libremente.

En el proceso de celda de membrana, se alimenta salmuera de cloruro de sodio o potasio a la celda

y se distribuye por igual entre los compartimentos del ánodo, mientras que el agua alimentada a un segundo

cabezal fluye hacia los compartimentos del cátodo o hacia una corriente de recirculación externa.

“chap02” — 2005/5/2 — 09Brie:49 — página 31 — #15

Machine Translated by Google

32 CAPITULO 2

a la licuefacción Carga

Control

Cloro Rectificador

Hidrógeno

(+) (-)

– 1

1

Declorador Clase 2 Y OH- Y- 2 H2

2

Cl–

OH-

Conc.

na + NaOH

NaOH

Gastado

Salmuera H2O

Cl–

Se sentó.

Salmuera Salmuera

Resaturador DSA Níquel

Ánodo Cátodo

H2O

Suministro

Modificado

Nación

Membrana

NaCl

FIGURA 2.11. Esquema de una celda de membrana de intercambio iónico. (Reproducido con autorización de la Society

of Chemical Industry.)

de catolito. Las reacciones de los electrodos son las mismas que en una celda de diafragma. La salmuera

empobrecida, o anolito, se desborda con el gas de cloro en un cabezal de anolito y el licor de soda cáustica se

desborda con el gas de hidrógeno en un cabezal de catolito. La figura 2.11 es un diagrama esquemático del

proceso membrana-célula.

Varias empresas participaron en el desarrollo de la célula de membrana. Los estudios conceptuales de las

membranas permselectivas comenzaron a mediados de la década de 1940. W. Juda et al. de Ionics Corporation

y SG Osborne de Hooker Chemical tienen las primeras patentes (años 50) sobre el proceso de celda de

membrana [35].

Diamond e Ionics realizaron un esfuerzo conjunto para desarrollar la celda de membrana desde mediados

de la década de 1950 hasta principios de la de 1960 [36]. Este trabajo demostró la viabilidad del concepto, pero

se desarrollaron serios problemas, incluida la erosión de los ánodos de carbono, el alto voltaje de la celda y la

vida útil muy corta de la membrana. El proyecto estuvo inactivo durante unos 10 años.

A fines de la década de 1960, la preocupación por los problemas ambientales asociados con las plantas

de celdas de mercurio inició un resurgimiento del interés en la tecnología de celdas de membrana. Los problemas

iniciales asociados con las células de membrana se estaban aliviando de manera constante a principios de la

década de 1970. El desarrollo de ánodos de metal anuló los problemas asociados con la erosión del ánodo de grafito.

Como resultado del programa espacial, DuPont desarrolló un intercambiador de iones perfluorado

“chap02” — 2005/5/2 — 09Brie:49 — página 32 — #16

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 33

membrana mientras realiza investigaciones sobre pilas de combustible. Esta membrana se llamó inicialmente

"XR" y luego se registró como "Nafion". Se encontró que las membranas Nafion® tienen buenas propiedades

de intercambio de iones, así como una alta resistencia al ambiente hostil de la celda de cloro-álcali.

Después de que DuPont introdujera las membranas Nafion®, Diamond Shamrock intensificó sus

esfuerzos de investigación en tecnología de células de membrana. Las pruebas iniciales de investigación con

las membranas comenzaron en 1970 utilizando células de laboratorio. En 1972, se pusieron en funcionamiento

un electrolizador de tamaño comercial y una planta piloto en Painesville, Ohio. Cuatro años más tarde, se

construyó una planta de demostración de 20 toneladas por día en Muscle Shoals, Alabama. Esta unidad se

integró con una planta de celdas de mercurio existente.

La primera celda de membrana comercial de Diamond fue su “electrolizador DM-14”, una celda

monopolar. Varias membranas individuales se mantienen entre los marcos de ánodo y cátodo atornillados

juntos en una configuración de "filtro-prensa". Cada unidad de electrolizador (ánodo, membrana y cátodo) tiene

un área de electrodo activo de 1,41 m2. Una densidad de corriente de 3,1 kA/m2 produce 0,14 toneladas

métricas de sosa cáustica por unidad al día. El número de celdas unitarias unidas determina el amperaje

operativo del electrolizador, que va desde 5 kA hasta más de 150 kA. Debido a la disposición monopolar de las

celdas, el voltaje del electrolizador es independiente del número de membranas instaladas en el electrolizador

[36].

El DM-14 operaba a 3,9 V con una densidad de corriente de 3,1 kA/m2.

Al igual que Diamond, Hooker Chemicals demostró interés en las membranas de intercambio iónico

desde mediados de la década de 1940. SG Osborne et al. de Hooker Chemical Corporation posee la patente

original de la primera celda de membrana [36]. Esta patente fue presentada el 23 de enero de 1952.

Con esta patente, Hooker se embarcó en un importante programa de desarrollo hasta 1957.

Tras un período de relativa inactividad, la membrana Nafion® reavivó el interés por la tecnología de células de

membrana.

La investigación durante la década de 1970 culminó con la concesión de licencias de la celda MX de

Hooker Chemicals a Reed Paper Ltd., una empresa que construyó una planta de membranas de 45 toneladas

por día en Dryden, Ontario. En realidad, estas celdas de membrana reemplazaron las celdas de mercurio de

13 años que se estaban eliminando debido a la creciente preocupación por los problemas de contaminación

por mercurio en Canadá. La planta se puso en funcionamiento el 19 de noviembre de 1975.

Alrededor del mismo período, Asahi Chemical inició una operación de planta piloto con celdas de

membrana de intercambio iónico, usando Nafion® de DuPont. En 1975, se puso en marcha una planta

comercial, que producía unas 10 toneladas de sosa cáustica/día, en Nobeoka, Japón.

Desde entonces, se desarrollaron varias tecnologías de celdas de membrana en Japón, como un proceso

de cloro-álcali libre de contaminación. Las contribuciones japonesas incluyen membranas compuestas y varios

diseños de electrolizadores. Japón fue el primer país productor importante de cloro en convertirse completamente

a la tecnología de celdas de membrana. A partir de enero de 2003, ~35% de la producción mundial de cloro es

por tecnología de celda de membrana, generando ~52.000 toneladas métricas de sosa cáustica/día.

Muchos productores de cloro-álcali y compañías de licencias de tecnología han refinado y optimizado

diseños de celdas de membrana para lograr un bajo consumo de energía y una larga vida útil. Los nuevos

diseños de celda incorporaron el concepto de espacio cero, que eliminó el espacio de electrolito entre los

electrodos y la membrana.

Se desarrollaron dos tipos de electrolizadores, y están etiquetados como monopolares o bipolares. En el

tipo monopolar, todos los elementos de ánodo y cátodo están dispuestos eléctricamente en

“chap02” — 2005/5/2 — 09Brie:49 — página 33 — #17

Machine Translated by Google

34 CAPITULO 2

paralelo, constituyendo un electrolizador que opera a alto amperaje y bajo voltaje. En el tipo bipolar, el

cátodo de una celda se conecta al ánodo de una celda contigua, de modo que las celdas están en serie

y el electrolizador resultante tiene un amperaje bajo y un voltaje alto.

Las ventajas y desventajas asociadas con estas configuraciones de electrolizadores se abordan en el

Capítulo 5.

Asahi Chemical Industry, Asahi Glass, Chlorine Engineers, ICI, Lurgi, DeNora, Uhde, ELTECH,

PPG y Tokuyama Soda desarrollaron tecnologías de celdas de membrana para su concesión de

licencias. En la actualidad, solo hay cinco proveedores principales de tecnología celular y son: Asahi

Kasei Corporation (Asahi Chemical Industry), Chlorine Engin eers, ELTECH Systems Corporation,

INEOS Chlor (anteriormente ICI) y Uhde. Chlorine Engineers Corporation aún pone a disposición la

tecnología de Asahi Glass, y Uhde y DeNora han combinado sus esfuerzos técnicos. Las características

de rendimiento y las características distintivas de estas tecnologías de celdas de tipo bipolar y monopolar

se analizan en el Capítulo 5.

Otro desarrollo digno de mención fue la tecnología de actualización del diafragma, donde las

membranas de intercambio iónico reemplazan los diafragmas de asbesto en una celda existente.

Durante la operación de readaptación, las membranas se moldean y termosellan para cubrir los

electrodos, reemplazando así el asbesto. Chlorine Engineers aplicó este enfoque a las celdas DS y

Kanegafuchi Chemical a las celdas de la serie H [37]. Varias empresas, incluidas Mitsui Chemical,

Tokuyama Soda y Toyo Soda, probaron la tecnología de actualización del diafragma [38,39].

Las primeras membranas, fabricadas con el polímero de perfluorosulfonato Nafion® [40–42], eran

prácticas solo con concentraciones cáusticas bajas, ya que la eficiencia cáustica disminuía

significativamente con fuerzas cáusticas altas. Para superar este problema, se desarrollaron membranas

asimétricas que tenían grupos de ácido sulfónico en el lado del ánodo y grupos convertidos en el lado

del cátodo. Posteriormente, se produjo una membrana de perfluorocarboxilato, Flemion [43], que

presentaba una mejor resistencia a la migración inversa de cáusticos. La baja resistividad eléctrica de

las membranas a base de persulfonato y las características de baja migración de retorno cáustico de las

membranas de perfluorocarboxilato se acoplaron al convertir los grupos de ácido sulfónico de Nafion®

en grupos carboxilato en el lado del cátodo para obtener las propiedades beneficiosas de ambos tipos

de membrana. Las membranas actuales comprenden una capa de polímero de perfluorosulfonato, un

tejido de refuerzo de PTFE y un polímero de perfluorocarboxilato, todos unidos entre sí. El desempeño

de estas membranas compuestas se discute en la Sección 4.8.

2.4. SODA CAUSTICA

A principios de la década de 1900, la soda cáustica se fabricaba mediante el proceso de cal-sosa

(Sección 2.4.1), incluso cuando se disponía de soda cáustica procedente del proceso de electrólisis de

cloro-álcali, ya que no había mucha demanda de cloro. Durante la Primera Guerra Mundial, la demanda

de cloro aumentó drásticamente para proporcionar cloro para la producción de varios productos químicos.

Esto condujo a una mayor participación en el mercado de la sosa cáustica del proceso electrolítico.

La Segunda Guerra Mundial tuvo un efecto similar. Hoy en día, casi toda la soda cáustica es un

coproducto del cloro electrolítico.

“chap02” — 2005/5/2 — 09Brie:49 — página 34 — #18

Machine Translated by Google

HISTORIA DE LA INDUSTRIA CLORO-ALCALINA 35

2.4.1. Proceso de soda de lima

Este proceso implica la reacción de cal con carbonato de sodio de la siguiente manera:

Ca(OH)2 + Na2CO3 ÿ CaCO3 + 2NaOH

El carbonato de calcio precipita de la solución de hidróxido de calcio, ya que tiene una solubilidad

menor que la del hidróxido de calcio. La temperatura óptima de reacción es de 80 a 90°C. El carbonato de

calcio se sedimenta y el desbordamiento es una sosa cáustica débil, que se concentra por evaporación.

2.4.2. Proceso electrolítico

La soda cáustica se produce como un coproducto del cloro en el proceso electrolítico de salmuera de

cloruro de sodio que emplea celdas de diafragma, celdas de mercurio y celdas de membrana.

La celda de diafragma produce sosa cáustica con un contenido de 11% de sosa cáustica y 15% de

sal, con una baja concentración de clorato de sodio. Esta solución, llamada licor de celda, se evapora para

producir sosa cáustica al 50%. Durante la evaporación, la sal cristaliza a medida que aumenta la

concentración cáustica. Aproximadamente el 1% de sal está presente en la solución de sosa cáustica al 50%.

La celda de mercurio produce un 50 % de sosa cáustica y también puede producir hasta un 70 % de

soda cáustica. Este es un cáustico de alta pureza con unas pocas ppm de sal y menos de 5 ppm de clorato

de sodio. Sin embargo, lleva pequeñas cantidades de mercurio y, por lo tanto, muchos clientes no aceptan

la soda cáustica de las celdas de mercurio.

La celda de membrana produce aproximadamente un 35 % de sosa cáustica, que se concentra por

evaporación hasta un 50 %. La soda cáustica de celda de membrana es el producto preferido en

comparación con la soda cáustica de celda de diafragma y mercurio.

2.5. FUTUROS DESARROLLOS

Se realizaron importantes estudios en las tecnologías de cloro-álcali durante el siglo pasado para producir

de manera económica y óptima cloro y sosa cáustica de manera ambientalmente segura, cumpliendo con

todas las regulaciones gubernamentales. La energía consumida ha disminuido de aproximadamente 4000

CA kWh/tonelada de sosa cáustica en la década de 1950 a aproximadamente 2500 CA kWh durante 1998

con la llegada de los ánodos dimensionalmente estables y el diseño/operación óptimo de la celda.

Otras mejoras, como la incorporación de conceptos de celdas de combustible y el desarrollo de

electrocatalizadores, reducirán aún más el consumo de energía y, por lo tanto, el costo de producción de

cloro y sosa cáustica.

REFERENCIAS

1. La historia temprana del cloro, Alembic Club Reprints #13. Edimburgo (1905).

2. W. Weldon, Química. Noticias 20, 109 (1869).

3. L. Mond, J. Soc. química Indiana 15, 713 (1896).

4. M. Gossage, Chem. Noticias 4, 172 (1861).

5. I. Hurter, J. Soc. química Indiana 2, 103 (1883).

“chap02” — 2005/5/2 — 09Brie:49 — página 35 — #19

Machine Translated by Google

36 CAPITULO 2

6. RT Baldwin, J. Chem. ed. 4, 454 (1927).

7. HW Schultze, en TC Jeffery, PA Danna y HS Holden (eds.), Simposio bicentenario del cloro,

La Sociedad Electroquímica, Princeton, NJ (1974), p. 1.

8. G. Ornstein, trad. Soy. electroquímica Soc. 29, 529 (1916).

9. JLK Snyder y HP Wells, Trans. Soy. Inst. química Ing. 14, 145 (1921-1922).

10. LD Vorce, trad. electroquímica Soc. 86, 69 (1944).

11. RT Baldwin, J. Chem. ed. 4, 313 (1927).

12. V. Engelhardt, Manual de electroquímica técnica, vol. 2, Editorial Académica de Leipzig

caña (1933).

13. AJ Hale, Las aplicaciones de la electrólisis en la industria química, Longmans, Green & Co, Nueva York

(1918), pág. 90.

14. CR Barton, trad. Soy. Inst. química Ing. 13, 1 (1920).

15. EA LeSueur, trad. electroquímica Soc. 63, 187 (1933).

16. EL Vaaler, Trans. electroquímica Soc. 107, 691 (1960).

17. EA LeSueur, patente estadounidense 723, 398 (1903).

18. MS Kircher, Electrólisis de salmueras en celdas de diafragma. En JS Sconce (ed.), Cloro: su fabricación,

Propiedades y Uso, Reinhold Publishing Corp., Nueva York (1962), p. 81.

19. RE Thomas, Salt & Water, Power & People, Hooker Electrochemical Co., Niagara Falls, Nueva York

(1955).

20. Cerveza HB, Patentes británicas, 1.147.442 (1965); 1.195.871 (1967).

21. V. deNora y J.-W. Kuhn von Burgsdorff, Chem. Ing. Tech. 47 , 125 (1975).

22. RW Fenn III, EJ Pless, RL Harris y KJ O'Leary, patente estadounidense 4.410.411 (1983).

23. EI Fogelman, patente estadounidense 3.674.676 (1972).

24. JE Currey, Diaphragm Cells for Chlorine Production, Actas de un simposio celebrado en la City University, Londres, junio de 1976,

The Society of Chemical Industry, Londres (1977), pág. 79.

25. EH Cook y MP Grotheer, Energy Savings Developments for Diaphragm Cells and Caustic Evaporators, 23er Seminario de

Gerentes de Planta del Instituto del Cloro, Nueva Orleans, LA (1980).

26. RN Beaver y CW Becker, Patentes de EE.UU., 4.093.533 (1978), 4.142.951 (1979).

27. T. Florkiewicz y LC Curlin, Diafragma Polyramix™: una realidad comercial. En TC Wellington (ed.), Modern Chlor-Alkali Technology,

vol. 5, Elsevier Applied Science, Londres (1992), pág. 209.

28. PC Foller, DW DuBois y J. Hutchins, Diafragma Tephram de PPG: El diafragma adaptable sin asbesto. En S. Sealy (ed.), Modern

Chlor-Alkali Technology, vol. 7, Sociedad Real de Química, Cambridge, Reino Unido (1998), pág. 163.

29. T. Griswold, Jr., Patentes de EE. UU., 987.717 (1911); 1.070.454 (1913).

30. LE Ward, patente estadounidense 1.365.875 (1921).

31. JL Lucas y BJ Armstrong, patente estadounidense 2.858.263 (1958).

32. TC Jeffery y RJ Scott, Diaphragm Cells for Chlorine Production, Actas de un simposio celebrado en la City University, Londres,

junio de 1976, The Society of Chemical Industry, Londres (1977), pág. 67.

33. DWF Hardie, Fabricación electrolítica de productos químicos a partir de sal, The Chlorine Institute, Inc., Nueva York

(1959).

34. M. Blackburn, Comunicación personal (2003).

35. JC Iverstine, JL Kinard y RM Cudd, Respuesta tecnológica a las normas de protección ambiental y la estructura de suministro/

precio de la energía: un estudio de caso de la fabricación de cloro/ sosa cáustica, Informe PB83-114751 para la Fundación

Nacional de Ciencias (1981).

36. KJ O'Leary, Diaphragm Cells for Chlorine Production, Actas de un simposio realizado en la City University, Londres, junio de 1976,

The Society of Chemical Industry, Londres (1977), p. 103.

37. T. Iijima, T. Yamamoto, K. Kishimoto, T. Komabashiri y T. Kano, patente estadounidense 4.268.265 (1981).

38. M.Esayian y JH Austin, Tecnología de membranas para plantas de cloro-álcali existentes, planta de cloro 27

Seminario de Operaciones, Washington (1984).

39. I. Kumagai, T. Ichisaka y K. Yamaguchi, Diaphragm Cell Retrofitting, 27th Chlorine Plant Operations Seminar, Washington (1984).

40. Electrolizador de membrana DM-14, folleto de Diamond Shamrock Corp.

41. Nafion Perfluorinated Membranes for KOH production, Nafion® Product Bulletin, EI duPont de Nemours & Co., Inc., Wilmington

(1988).

42. Nafion Perfluorinated Membranes, Introducción, EI duPont de Nemours & Co., Inc., Wilmington (1987).

43. Asahi Chemical Membrane Chlor-Alkali Process, Asahi Chemical Industry Co., Ltd., Tokio (1987).

“chap02” — 2005/5/2 — 09Brie:49 — página 36 — #20

También podría gustarte

- Resumen de La Revolución Industrial de Thomas Ashton: RESÚMENES UNIVERSITARIOSDe EverandResumen de La Revolución Industrial de Thomas Ashton: RESÚMENES UNIVERSITARIOSAún no hay calificaciones

- Preparación de Cloro e Hidróxido de Sodio Por ElectrólisisDocumento18 páginasPreparación de Cloro e Hidróxido de Sodio Por Electrólisisricardo100% (1)

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaDe EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaAún no hay calificaciones

- Hidroxido SodioDocumento10 páginasHidroxido SodioKalishnikov AmarrillenAún no hay calificaciones

- Hidroxido de SodioDocumento34 páginasHidroxido de SodioVane Brusa67% (3)

- Na HCO3Documento18 páginasNa HCO3GwdeAún no hay calificaciones

- Soda CáusticaDocumento6 páginasSoda Cáusticaezequiel uzcateguiAún no hay calificaciones

- Flujo de fluidos e intercambio de calorDe EverandFlujo de fluidos e intercambio de calorCalificación: 1 de 5 estrellas1/5 (1)

- Tema 3 Cloro Alcali PDFDocumento32 páginasTema 3 Cloro Alcali PDFJuan Francisco RodriguezAún no hay calificaciones

- El hielo, fabricación, enfriamiento y conservaciónDe EverandEl hielo, fabricación, enfriamiento y conservaciónAún no hay calificaciones

- Proyecto Balance de MateriaDocumento14 páginasProyecto Balance de MateriaJhoana Severiano100% (1)

- Na 2 CO3Documento6 páginasNa 2 CO3Deysi PalaciosAún no hay calificaciones

- Sal de SodaDocumento5 páginasSal de SodaLalin Jr Silva RomanAún no hay calificaciones

- Sultato de CalcioDocumento59 páginasSultato de CalcioCydelta Fixs100% (1)

- Carbonato de SodioDocumento8 páginasCarbonato de SodioJose Suri CanazaAún no hay calificaciones

- Industria Del Cloro-ÁlcaliDocumento31 páginasIndustria Del Cloro-ÁlcaliLuciana JuarezAún no hay calificaciones

- Proceso CloroalcaliDocumento3 páginasProceso Cloroalcalidavo villaAún no hay calificaciones

- 03 NaCl IPP2Documento43 páginas03 NaCl IPP2alvaroAún no hay calificaciones

- Aligantes TeoriaDocumento18 páginasAligantes TeoriaOOnly AnythaAún no hay calificaciones

- Cal LibreDocumento23 páginasCal Librecrengifo1726100% (1)

- AglomerantesDocumento10 páginasAglomerantesoraelleonAún no hay calificaciones

- PRQ 3640Documento7 páginasPRQ 3640Bryan Cruz MamaniAún no hay calificaciones

- 2010 - Nueva Norma Europea SSC - CEMENTO HORMIGÓN #939 JULIO-AGOSTO 2010 - PublicadoDocumento12 páginas2010 - Nueva Norma Europea SSC - CEMENTO HORMIGÓN #939 JULIO-AGOSTO 2010 - Publicadomanolo5555Aún no hay calificaciones

- PrecipitaciónDocumento24 páginasPrecipitaciónBernardoEnriqueArgandoñaAlfaroAún no hay calificaciones

- INVESTIGACION Na0H ROJAS CHOQUE JOHAN ANGELDocumento10 páginasINVESTIGACION Na0H ROJAS CHOQUE JOHAN ANGELJohan RojasAún no hay calificaciones

- Proceso SolvayDocumento6 páginasProceso SolvayALEJANDROAún no hay calificaciones

- Proceso SolvayDocumento6 páginasProceso SolvayFrancisco Albarracin CristobalAún no hay calificaciones

- Apunte Unidad 5.4. Produccion Sosa CloroDocumento9 páginasApunte Unidad 5.4. Produccion Sosa CloroMonserrat LópezAún no hay calificaciones

- Solucion Base 0,02NDocumento10 páginasSolucion Base 0,02NQuiqueRiosaSanchezAún no hay calificaciones

- Hidroxido de Sodio PDFDocumento34 páginasHidroxido de Sodio PDFcami234234100% (2)

- Cal y YesoDocumento12 páginasCal y YesoRh Neider NrhnaAún no hay calificaciones

- Obtencion Del Hidroxido de Sodio NaOH Trabajo TerminadoDocumento16 páginasObtencion Del Hidroxido de Sodio NaOH Trabajo TerminadoAngel Calderon Eche100% (1)

- Carbonato de SodioDocumento6 páginasCarbonato de Sodioanimetidos15Aún no hay calificaciones

- Final ElectroDocumento4 páginasFinal ElectroMiguel Padilla FriasAún no hay calificaciones

- Sintesis de ArcillaDocumento8 páginasSintesis de ArcillaPablo Osbaldo Mauricio CortesAún no hay calificaciones

- Aglomerantes Clase 1Documento28 páginasAglomerantes Clase 1Jesus FernandezAún no hay calificaciones

- Cales Aéreas e HidráulicasDocumento8 páginasCales Aéreas e HidráulicasAndrea GilAún no hay calificaciones

- Industria de La Sosa CausticaDocumento26 páginasIndustria de La Sosa CausticaHéctor Faya SánchezAún no hay calificaciones

- Produccion de NaOHDocumento16 páginasProduccion de NaOHRenzo Acevedo CanoAún no hay calificaciones

- Carburo de CalcioDocumento15 páginasCarburo de CalcioBry Mendez PeñaAún no hay calificaciones

- Clase N°6 - Producción de Cloro SodaDocumento91 páginasClase N°6 - Producción de Cloro SodaRafaelAún no hay calificaciones

- 3 - Fase 2 - ColaborativoDocumento8 páginas3 - Fase 2 - Colaborativoleonardo ojitoAún no hay calificaciones

- Cloro SodaDocumento14 páginasCloro SodaOrlando VegaAún no hay calificaciones

- 2 Informe Analisis GranulometriaDocumento12 páginas2 Informe Analisis Granulometriarocio12Aún no hay calificaciones

- Carbonato de SodioDocumento12 páginasCarbonato de SodioJuan José Solano CastilloAún no hay calificaciones

- Carbonato de SodioDocumento11 páginasCarbonato de SodioJose Jesus Velasco Yañez100% (1)

- Electroquímica Clorocáustica PDFDocumento10 páginasElectroquímica Clorocáustica PDFjfjAún no hay calificaciones

- Preguntas para El 2do Examen de Quimica Inorganica IDocumento8 páginasPreguntas para El 2do Examen de Quimica Inorganica INIMIA ANYELA JIHUALLANCA APAZAAún no hay calificaciones

- Producción Del Cloro IndustrialDocumento12 páginasProducción Del Cloro IndustrialInterprete del PesameAún no hay calificaciones

- Procesos de Producción de Cloro y Sosa CausticaDocumento12 páginasProcesos de Producción de Cloro y Sosa CausticaEdgardoAún no hay calificaciones

- Proceso SolvayDocumento3 páginasProceso SolvayAngela Mata SanchezAún no hay calificaciones

- TALLER 09 QuimicaDocumento6 páginasTALLER 09 QuimicaVioleta YnocenteAún no hay calificaciones

- Fabricacion Industrial de La Potasa IDocumento16 páginasFabricacion Industrial de La Potasa IEdgar Alexander DBAún no hay calificaciones

- Cales Hidraulicas y AereasDocumento17 páginasCales Hidraulicas y AereasCristhian NcAún no hay calificaciones

- Procesos de Cátodos de Cobre en Las Industria MDocumento8 páginasProcesos de Cátodos de Cobre en Las Industria MGabriela Antilef ReyesAún no hay calificaciones

- RECUPERACIONO03Documento17 páginasRECUPERACIONO03Felipe Andres Santiago DiazAún no hay calificaciones

- La Cal Como MaterialDocumento21 páginasLa Cal Como MaterialAlvaro AlvAún no hay calificaciones

- Movimiento CircularDocumento1 páginaMovimiento CircularKarol Verenice Amaya MartinezAún no hay calificaciones

- Codigo Del Trabajo HondurasDocumento406 páginasCodigo Del Trabajo HondurasClaret Castro100% (1)

- Introduccion A La Ciencia Politica - Cs PoliticaDocumento84 páginasIntroduccion A La Ciencia Politica - Cs PoliticagonzalosAún no hay calificaciones

- Guía Número Uno de Estadistica UnoDocumento7 páginasGuía Número Uno de Estadistica UnoPaola AntunezAún no hay calificaciones

- 19 - Cap 7 - Procesos Químicos UnitariosDocumento14 páginas19 - Cap 7 - Procesos Químicos UnitariosKarol Verenice Amaya MartinezAún no hay calificaciones

- 20 - Cap 8 - Procesos Biológicos UnitariosDocumento10 páginas20 - Cap 8 - Procesos Biológicos UnitariosKarol Verenice Amaya MartinezAún no hay calificaciones

- Compuestos AromaticosDocumento19 páginasCompuestos AromaticosKarol Verenice Amaya MartinezAún no hay calificaciones

- Analisis IntrumentalDocumento7 páginasAnalisis IntrumentalKarol Verenice Amaya MartinezAún no hay calificaciones

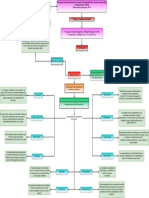

- OPERACIONES UNITARIAS - DrawioDocumento1 páginaOPERACIONES UNITARIAS - DrawioKarol Verenice Amaya MartinezAún no hay calificaciones

- Guia Investigativa: Laboratorio DE BioquimicaDocumento9 páginasGuia Investigativa: Laboratorio DE BioquimicaKarol Verenice Amaya MartinezAún no hay calificaciones

- Fundamentos de Operaciones UnitariasDocumento192 páginasFundamentos de Operaciones Unitariasunii29Aún no hay calificaciones

- 116 DNT Rev0rDocumento46 páginas116 DNT Rev0rKarol Verenice Amaya MartinezAún no hay calificaciones

- Ejercicios Unidad I - FS100 - Fisica General IDocumento29 páginasEjercicios Unidad I - FS100 - Fisica General IKarol Verenice Amaya MartinezAún no hay calificaciones

- Guia Tres EstadisticaDocumento3 páginasGuia Tres EstadisticaKarol Verenice Amaya MartinezAún no hay calificaciones

- Guia Tres EstadisticaDocumento3 páginasGuia Tres EstadisticaKarol Verenice Amaya MartinezAún no hay calificaciones

- Guía Dos de EstadísticaDocumento4 páginasGuía Dos de EstadísticaKarol Verenice Amaya MartinezAún no hay calificaciones

- Manual Técnico 2022Documento67 páginasManual Técnico 2022Obra TaridaAún no hay calificaciones

- Cultivo de PomeloDocumento20 páginasCultivo de Pomeloneyluz orozco cantilloAún no hay calificaciones

- Proyecto Final BioprocesosDocumento44 páginasProyecto Final BioprocesosGeraldin Ching FrancoAún no hay calificaciones

- Monografía de Carbohi 12Documento6 páginasMonografía de Carbohi 12Max Moisés Ventura AlvaradoAún no hay calificaciones

- Actividades Unidad 4Documento17 páginasActividades Unidad 4Armando Rodriguez HernandezAún no hay calificaciones

- Diagrama BencenoDocumento1 páginaDiagrama BencenoKamila CordovaAún no hay calificaciones

- Clases de Carbohidratos 2019vers 2Documento73 páginasClases de Carbohidratos 2019vers 2Luis David Ramirez EnriquezAún no hay calificaciones

- Taller 5 Décimo Estructura AtómicaDocumento6 páginasTaller 5 Décimo Estructura AtómicaMiguel FlorezAún no hay calificaciones

- EXCITABILIDAD NERVIOSA - FisiologíaDocumento12 páginasEXCITABILIDAD NERVIOSA - FisiologíaemelysAún no hay calificaciones

- Ficha FIBRADEVIDRIO11229991Documento7 páginasFicha FIBRADEVIDRIO11229991Francisco marinAún no hay calificaciones

- ProblemasDocumento6 páginasProblemasClaudia BolijeAún no hay calificaciones

- Taller de Repaso Qca 7Documento3 páginasTaller de Repaso Qca 7lucia100% (1)

- Unidad 5. Nomenclatura Química Inorgánica.Documento65 páginasUnidad 5. Nomenclatura Química Inorgánica.andy loraAún no hay calificaciones

- Monografia de Analisis Químico InstrumentalDocumento9 páginasMonografia de Analisis Químico InstrumentalGeena Lopez PeredaAún no hay calificaciones

- Biologia - Sem - 02 - Sesión-03 - 2022-1Documento35 páginasBiologia - Sem - 02 - Sesión-03 - 2022-1Valery GonzalezAún no hay calificaciones

- NPS-SST-PR-28 - Procedimiento de Trabajo Seguro - Trabajos Con Soplete - v11Documento12 páginasNPS-SST-PR-28 - Procedimiento de Trabajo Seguro - Trabajos Con Soplete - v11Gabriel VelosoAún no hay calificaciones

- En Memoria Del DR Armando RamirezDocumento10 páginasEn Memoria Del DR Armando RamirezEnrique MartinezAún no hay calificaciones

- 1 Aa-1 Curso de Vapor-2Documento106 páginas1 Aa-1 Curso de Vapor-2Eyner GonzalesAún no hay calificaciones

- Cuestionario de PolimerosDocumento9 páginasCuestionario de PolimerosMuñoz Juarez Mario DamianAún no hay calificaciones

- Reglas Del Octeto y Del DuetoDocumento3 páginasReglas Del Octeto y Del DuetoEUGENIO VIDAL LOPEZ LOPEZAún no hay calificaciones

- Ejercicios RESUELTOS (UNIDAD 7)Documento9 páginasEjercicios RESUELTOS (UNIDAD 7)gastonAún no hay calificaciones

- Lab 10 y 11 - Fermentación y Destilación - Lou Ii - Grupo 6Documento36 páginasLab 10 y 11 - Fermentación y Destilación - Lou Ii - Grupo 6FELIX JOEL CHIROQUE VARILLASAún no hay calificaciones

- Taller de Quimica Punto 4Documento9 páginasTaller de Quimica Punto 4luz stella IBAÑEZ ARIASAún no hay calificaciones

- Informe 9Documento15 páginasInforme 9killua stephAún no hay calificaciones

- MATERIAL DE LABORATORIO Y MANEJO DEL MANEJO DEL MICROSCÓPIO ÓPTICO TerminadoDocumento16 páginasMATERIAL DE LABORATORIO Y MANEJO DEL MANEJO DEL MICROSCÓPIO ÓPTICO TerminadoAlexander Orbegoso VenturaAún no hay calificaciones

- 13 Basico QuímicaDocumento27 páginas13 Basico QuímicaZisari Kiara Fernandez LoveraAún no hay calificaciones

- Quimica 1ro 4Documento2 páginasQuimica 1ro 4poli2254Aún no hay calificaciones

- GranulometríaDocumento9 páginasGranulometríaElys BritoAún no hay calificaciones

- Manual Planta PilotoDocumento78 páginasManual Planta Pilotoerika100% (1)

- Solucion GuiaDocumento29 páginasSolucion GuiaLuis Cerquera67% (3)

- Zensorialmente : Dejá que tu cuerpo sea tu cerebroDe EverandZensorialmente : Dejá que tu cuerpo sea tu cerebroAún no hay calificaciones

- Anatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasDe EverandAnatomía & 100 estiramientos Esenciales (Color): Técnicas, beneficios, precauciones, consejos, tablas de series, dolenciasCalificación: 4.5 de 5 estrellas4.5/5 (21)

- Disciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreDe EverandDisciplina Mental: Técnicas infalibles para lograr todo lo que te propones y eliminar la pereza y la procrastinación de tu vida para siempreCalificación: 5 de 5 estrellas5/5 (3)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (201)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Proyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadDe EverandProyectos Arduino con Tinkercad: Diseño y programación de proyectos electrónicos basados en Arduino con TinkercadCalificación: 5 de 5 estrellas5/5 (1)

- Reconstrucción de dientes endodonciados: Pautas de actuación clínicaDe EverandReconstrucción de dientes endodonciados: Pautas de actuación clínicaCalificación: 5 de 5 estrellas5/5 (4)

- Batidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoDe EverandBatidos Verdes Depurativos y Antioxidantes: Aumenta tu Vitalidad con Smoothie Detox Durante 10 Días Para Adelgazar y Bajar de Peso: Aumenta tu vitalidad con smoothie detox durante 10 días para adelgazar y bajar de pesoCalificación: 5 de 5 estrellas5/5 (2)

- Trucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasDe EverandTrucos para Leer la Mente de los Demás: Cómo Adivinar el Pensamiento de los Demás con Poco Esfuerzo. 2 Libros en 1 - Secretos de la Psicología Oscura, Cómo ser un Detector de MentirasCalificación: 4.5 de 5 estrellas4.5/5 (3)

- La vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizDe EverandLa vibración de las ondas cerebrales: Recuperar el ritmo de una vida saludable y felizCalificación: 5 de 5 estrellas5/5 (7)

- El péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaDe EverandEl péndulo de sanación: Péndulo hebreo. Investigación y sistematización de la técnicaCalificación: 4.5 de 5 estrellas4.5/5 (27)

- Interpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasDe EverandInterpretación del ECG: Una Guía Práctica e Intuitiva para Aprender a Leer el ECG y Diagnosticar y Tratar ArritmiasAún no hay calificaciones

- La invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleDe EverandLa invasión de la pseudociencia: Claves para orientarse en un mundo en donde casi todo es posibleCalificación: 4.5 de 5 estrellas4.5/5 (15)

- Guía de cálculo y diseño de conductos para ventilación y climatizaciónDe EverandGuía de cálculo y diseño de conductos para ventilación y climatizaciónCalificación: 5 de 5 estrellas5/5 (1)

- El concepto Mulligan de terapia manual (Color)De EverandEl concepto Mulligan de terapia manual (Color)Calificación: 5 de 5 estrellas5/5 (3)

- Teoría de juegos: Una introducción matemática a la toma de decisionesDe EverandTeoría de juegos: Una introducción matemática a la toma de decisionesCalificación: 4 de 5 estrellas4/5 (1)

- Neurociencia para vencer la depresión: La esprial ascendenteDe EverandNeurociencia para vencer la depresión: La esprial ascendenteCalificación: 4.5 de 5 estrellas4.5/5 (10)

- Neuropsicología: Los fundamentos de la materiaDe EverandNeuropsicología: Los fundamentos de la materiaCalificación: 5 de 5 estrellas5/5 (1)

- Neuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaDe EverandNeuroanatomía: Fundamentos de neuroanatomía estructural, funcional y clínicaCalificación: 4 de 5 estrellas4/5 (16)

- Cardiología y enfermedades cardiovascularesDe EverandCardiología y enfermedades cardiovascularesCalificación: 5 de 5 estrellas5/5 (1)

- 50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaDe Everand50 técnicas de mindfulness para la ansiedad, la depresión, el estrés y el dolor: Mindfulness como terapiaCalificación: 4 de 5 estrellas4/5 (37)