Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Integradora 2

Cargado por

JESUS ANTONIO GRIJALVA SIQUEIROSTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Integradora 2

Cargado por

JESUS ANTONIO GRIJALVA SIQUEIROSCopyright:

Formatos disponibles

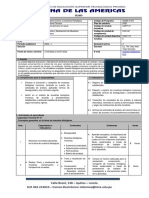

ING.

MANTENIMIENTO ÁREA INDUSTRIAL

Integradora

Plan maestro de mantenimiento

Profesora (a):

Matilde Lopez

Presentan:

Grijalva Siqueiros Jesús Antonio

Sañudo Felix Ariel Alfonso

Trejo Lara Jorge Arath

GRUPO:

IMI 8 –1

Hermosillo, Sonora. Enero, 2022

PLANTEAMIENTO DEL PROBLEMA

1.1 Descripción del Problema

Los mantenimientos a realizar de la empresa Kuester, se encuentran muy

atrasados, debido a la alta demanda de producción, no se tiene tiempo para

realizar los mantenimientos requeridos, se tienen que estar realizando en

breaks o horas de comida, dependiendo la urgencia del mantenimiento.

El personal de mantenimiento, toma medidas preventivas en los equipos que

tienden a fallar más, constantemente se están verificando las herramientas

de trabajo para los cambios de molde, ya que son utilizadas frecuentemente

y se exponen a grandes cargas de peso. Se verifica funcionamiento de

montacargas, soporte de moldes, tornillos sujetadores, pistola de impacto y

rach, entre otras herramientas secundarias.

Falta estandarizar procedimientos para mantenimientos correctivos.

1.2 Objetivo general

Implementar un plan de mantenimiento enfocado en los correctivos, planes

de contingencia que se tomaran si los problemas no se solucionan en ciertos

tiempos, para saber cómo actuar ante una anomalía de este tipo. Se espera

tener realizado dicho plan en tres meses, para combatir los posibles

correctivos que se presentaran.

1.2.1 Objetivos específicos

Aplicar todo plan de mantenimiento correctivo de manera efectiva en la

empresa Kuester, que cuenten con un plan de contingencia establecido para

saber qué hacer ante una anomalía fuera de lo común, para en un futuro contar

con un protocolo de operaciones, y que cada máquina en un tiempo no mayor a

un año este monitoreada en este documento, y si llega un equipo nuevo

analizar e inspeccionar futuras fallas a corregir o en su defecto, diseños.

Por lo pronto se espera que en un transcurso de 3 meses se tengan

establecidos planes para las maquinas que presentan estados más críticos en

la operación y que son prioridad en la industria, esto para disminuir los tiempos

muertos ya que son los indicadores del departamento de mantenimiento y al

incrementar afecta en los resultados.

En el trascurso del 3er mes ya con los planes realizados, se debería

documentar la información en papel y facilitar al personal de mantenimiento

para que este a su alcance.

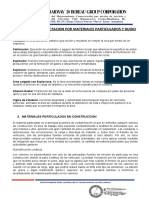

Análisis de casos

2.1 Recopilación de la información

No se tienen planes correctivos, para actuar ante las fallas presentadas.

No existe documentación de acciones a tomar en caso de anomalías, piezas,

refacciones críticas.

Falta de capacitación para el personal de mantenimiento.

Elaboración de planes correctivos en 3 meses para las máquinas críticas.

Disminución de tiempo muerto para no afectar indicadores del departamento.

Indispensable la información documentada y plasmada en papel.

2.2 Análisis de la información

Se necesita personal del área de ingeniería que coopere con los datos de las

máquinas y encargado del almacén para informar sobre el inventario con el que

se cuenta.

Implementación de cursos básicos neumática, hidráulica y electricidad, para

que el departamento este más capacitado.

Conocimiento sobre las refacciones críticas, transductores, sensores

fotoeléctricos, fibras de sensores de color, resistencias, termopares, piezas que

constantemente se dañan en los equipos de moldeo.

Herramientas de bronce para no dañar los moldes, remplazo de tornillería que

sujeta los moldes, mantenimiento al sujetador de moldes.

Contar con más de una pistola de impacto y equipo de extracción de insertos.

Inventario de elementos lubricantes, grasas para baleros y cadenas, aceites

para bombas y motores.

Considerando los costos más elevados, las refacciones serían el mayor gasto

con un aproximado de $35,000, esto tomando en cuenta que no se tengan las

piezas en el almacén o se tenga que cumplir con la ficha de embalaje de la

refacción, las herramientas necesarias junto con el equipo de extracción serían

$13,000, los lubricantes suman un costo de $560, costos de cursos de

capacitación $9,000, sumando todos los costos tenemos un gasto aproximado

de $57,560. El costo está sujeto a cambio, dependiendo de los resultados del

inventario realizado en el área de almacén.

También podría gustarte

- Proyecto Culminado de Tesis Maquinaria PesadaDocumento20 páginasProyecto Culminado de Tesis Maquinaria PesadaWilliam Ramos Leon33% (3)

- Actividades - Unidad #3Documento5 páginasActividades - Unidad #3Evelyn Larissa Parada0% (1)

- Principios de Mantenimiento-CompletoDocumento170 páginasPrincipios de Mantenimiento-CompletoLeonardo Doria CujiaAún no hay calificaciones

- MODELO TOMA DE DECISIONES Trabajo FinalDocumento18 páginasMODELO TOMA DE DECISIONES Trabajo FinalYenni Alonso100% (2)

- Ejercicio SwapsDocumento6 páginasEjercicio SwapsCamila Serrano FlorezAún no hay calificaciones

- Fallas RosmaDocumento7 páginasFallas RosmaJoanny PerdomoAún no hay calificaciones

- Unidad 2 - Técnicas de Mtto. CorrectivoDocumento79 páginasUnidad 2 - Técnicas de Mtto. CorrectivoАнхель МартинесAún no hay calificaciones

- EP1 Ingeniería de Mantenimiento ITA DURANDDocumento2 páginasEP1 Ingeniería de Mantenimiento ITA DURANDAnghelo ItaAún no hay calificaciones

- Informe Final PS - Alumno - Maldonado Jubert FernandoDocumento117 páginasInforme Final PS - Alumno - Maldonado Jubert FernandoMilton Julian Santos OliveiraAún no hay calificaciones

- Limitantes de La Productividad Ocacionado Por El MantenimientoDocumento9 páginasLimitantes de La Productividad Ocacionado Por El MantenimientoNicolas Lagos SotoAún no hay calificaciones

- Implementación de TPMDocumento23 páginasImplementación de TPMJose De La Flor TitoAún no hay calificaciones

- Tarea 2. Ventajas y Desventajas de Los Tipos de MantenimientoDocumento5 páginasTarea 2. Ventajas y Desventajas de Los Tipos de MantenimientoALEJANDRO LOPEZ AYALAAún no hay calificaciones

- Fallas 22Documento11 páginasFallas 22albertAún no hay calificaciones

- Tecnica Deteccion de FallasDocumento97 páginasTecnica Deteccion de FallasManuel Ferenc Contreras DuranAún no hay calificaciones

- Codigo de Causas de Fallas Punto A ExponerDocumento47 páginasCodigo de Causas de Fallas Punto A Exponersvr Reyes100% (1)

- 1.21avance de Proyecto Final 2Documento20 páginas1.21avance de Proyecto Final 2David Espinoza HuayhuaAún no hay calificaciones

- Mantenimiento Correctivo y PreventivoDocumento10 páginasMantenimiento Correctivo y Preventivomiguel dominguezAún no hay calificaciones

- Portada Trabajo MonograficoDocumento18 páginasPortada Trabajo Monograficojunieth diaz baltodanoAún no hay calificaciones

- Definicion de MantenimientoDocumento7 páginasDefinicion de MantenimientoJOHNSTECAún no hay calificaciones

- UNIDAD 2 Mantenimiento CorrectivoDocumento11 páginasUNIDAD 2 Mantenimiento CorrectivoRICARDO ROMEROAún no hay calificaciones

- ContentServer MANTTO PREVENTIVODocumento19 páginasContentServer MANTTO PREVENTIVOErwin Chicana SoplaAún no hay calificaciones

- 2-APUNTE Y TP2-INTRODUCCION AL MANTENIMEINTO-SCHWEIZER - 63 Mantenimiento y Reparacion de EquiposDocumento8 páginas2-APUNTE Y TP2-INTRODUCCION AL MANTENIMEINTO-SCHWEIZER - 63 Mantenimiento y Reparacion de Equiposguillermo NunezAún no hay calificaciones

- Mantenimiento PreventivoDocumento19 páginasMantenimiento PreventivoFrankinAlexQuispeVeraAún no hay calificaciones

- NaidelysDocumento20 páginasNaidelysEstefania MtzAún no hay calificaciones

- Mantenimiento Preventivo de Motores Eléctricos IndustrialesDocumento19 páginasMantenimiento Preventivo de Motores Eléctricos IndustrialesGustavo A Poblete MAún no hay calificaciones

- Mantenimiento Correctivo 1Documento8 páginasMantenimiento Correctivo 1Leidimar MalaveAún no hay calificaciones

- Importancia Del Mantenimiento en La IndustriaDocumento8 páginasImportancia Del Mantenimiento en La Industriaalexander suarez ramirezAún no hay calificaciones

- Plan de Mantenimiento, Objetivos PDFDocumento5 páginasPlan de Mantenimiento, Objetivos PDFCarol HerreraAún no hay calificaciones

- Proyecto Uagrm MecDocumento18 páginasProyecto Uagrm MecGáry IbntrAún no hay calificaciones

- Unidad 1 Gestion Del MantenimientoDocumento21 páginasUnidad 1 Gestion Del MantenimientoArturo MartinezAún no hay calificaciones

- Mantenimiento IndustrialDocumento9 páginasMantenimiento IndustrialJulioAún no hay calificaciones

- Guía Examen CDDADocumento4 páginasGuía Examen CDDAAleviraAún no hay calificaciones

- Mantenimiento PreventivoDocumento18 páginasMantenimiento PreventivojuanAún no hay calificaciones

- Mantenimiento Sistemas MecánicosDocumento8 páginasMantenimiento Sistemas MecánicosJosé Manuel Soto RíosAún no hay calificaciones

- Plan Maestro de Mantenimiento IntegradoraDocumento20 páginasPlan Maestro de Mantenimiento IntegradoraLuis Garcia TilapaAún no hay calificaciones

- Mantenimiento Correctivo, Preventivo y PredictivoDocumento59 páginasMantenimiento Correctivo, Preventivo y Predictivojomanza75% (4)

- Historia y Filosofia Del Mantenimiento IndustrialDocumento22 páginasHistoria y Filosofia Del Mantenimiento IndustrialLennyn Mamani VenturaAún no hay calificaciones

- Mantenimiento CorrectivoDocumento10 páginasMantenimiento Correctivogonzaga ruizAún no hay calificaciones

- TRABAJO Investigación Exploratoria. OMAR UNTIVEROSDocumento11 páginasTRABAJO Investigación Exploratoria. OMAR UNTIVEROSomar Untiveros AyquipaAún no hay calificaciones

- Tipos de MantenimientoDocumento22 páginasTipos de MantenimientoPOWERAún no hay calificaciones

- Parte Dos JnsjbsjbsDocumento15 páginasParte Dos Jnsjbsjbs1 ECA Diego Josué Hernández LópezAún no hay calificaciones

- Actividad 1. Recopilación de Información y Análisis.Documento28 páginasActividad 1. Recopilación de Información y Análisis.Josué González ÁlvarezAún no hay calificaciones

- Ensayo de MantenimientoDocumento8 páginasEnsayo de MantenimientoHusley Alexis PDAún no hay calificaciones

- Plan de Mantenimiento Preventivo de MoliDocumento37 páginasPlan de Mantenimiento Preventivo de MoliJuan MoreAún no hay calificaciones

- M MMMMMMMMMMMMDocumento39 páginasM MMMMMMMMMMMMMarianaLopezAún no hay calificaciones

- Aa4 - Tipos de Mantenimiento Y Su Organización: GC-F - 005 V. 04Documento24 páginasAa4 - Tipos de Mantenimiento Y Su Organización: GC-F - 005 V. 04Briggete VillamarAún no hay calificaciones

- Caso 1Documento4 páginasCaso 1Nahiely ArandaAún no hay calificaciones

- Exposicion TecsupDocumento24 páginasExposicion TecsupEnrique LopezAún no hay calificaciones

- Conservaciones de La FabricaDocumento6 páginasConservaciones de La FabricaMauricio GomezAún no hay calificaciones

- Ensayo de Mantenimiento-Unidad 3 - BALCAZAR PEREZ RODRIGO PDFDocumento6 páginasEnsayo de Mantenimiento-Unidad 3 - BALCAZAR PEREZ RODRIGO PDFRodrigo Balcazar PerezAún no hay calificaciones

- Protocolo de InvestigacionDocumento17 páginasProtocolo de InvestigacionJULIO CESAR MARTINEZ ARELLANOAún no hay calificaciones

- Msi U2 EaDocumento12 páginasMsi U2 EaKaren Castañeda De JavierAún no hay calificaciones

- Entregable 1Documento10 páginasEntregable 1maritajulia26ianAún no hay calificaciones

- Plan de MantenimientoDocumento18 páginasPlan de MantenimientoJHŒĻ PRØAún no hay calificaciones

- 1 SemanaDocumento41 páginas1 SemanaMijael Ramos BarrientosAún no hay calificaciones

- Tipos de Mantenimiento Ventajas Y DesventajasDocumento4 páginasTipos de Mantenimiento Ventajas Y DesventajasCristian RamirezAún no hay calificaciones

- Clase 4 - Módulo 1 - 22-08-2022Documento68 páginasClase 4 - Módulo 1 - 22-08-2022Marcelo AgüeroAún no hay calificaciones

- Proyecto Seminario v2Documento13 páginasProyecto Seminario v2Julian ArangurenAún no hay calificaciones

- Introduccion Al Mantenimiento IndustrialDocumento417 páginasIntroduccion Al Mantenimiento IndustrialLorena Wales Castillo100% (1)

- Mantenimiento CorrectivoDocumento14 páginasMantenimiento Correctivoyan09mekAún no hay calificaciones

- UF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialDe EverandUF2244 - Mantenimiento correctivo de electrodomésticos de gama industrialCalificación: 1 de 5 estrellas1/5 (1)

- UF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaDe EverandUF2240 - Mantenimiento correctivo de electrodomésticos de gama blancaCalificación: 3 de 5 estrellas3/5 (3)

- Tesis Algoritmo para La Extracción Del Conocimiento (KDD) A Través Del - Análisis de Sistema Aplicado en La Investigación ProgramaciónDocumento142 páginasTesis Algoritmo para La Extracción Del Conocimiento (KDD) A Través Del - Análisis de Sistema Aplicado en La Investigación ProgramaciónJose Luis HernandezAún no hay calificaciones

- 02.03 TTIULO Modelo de Estructura de TesisDocumento13 páginas02.03 TTIULO Modelo de Estructura de TesisMartin RojasAún no hay calificaciones

- 114 - Ingresos vs. EgresosDocumento5 páginas114 - Ingresos vs. EgresosJimmy GómezAún no hay calificaciones

- Tipos de Sistemas de Comunicacion. Comportamiento OrganizacionalDocumento3 páginasTipos de Sistemas de Comunicacion. Comportamiento OrganizacionalNeyserRiosLAún no hay calificaciones

- Reglamento Electoral 1Documento6 páginasReglamento Electoral 1Kale Gamarra CanalesAún no hay calificaciones

- Manual Teórico de Informática BásicaDocumento10 páginasManual Teórico de Informática Básicapaul790905Aún no hay calificaciones

- Final Comportamiento Del ConsumidorDocumento3 páginasFinal Comportamiento Del ConsumidorMartin YanchucAún no hay calificaciones

- Mapas Conceptuales Organizaciones InternacionaleDocumento11 páginasMapas Conceptuales Organizaciones InternacionaleAlejandra OrdonezAún no hay calificaciones

- Balances de Mateia y EnergíaDocumento80 páginasBalances de Mateia y EnergíaJackeline RiveraAún no hay calificaciones

- Proyecto de Semaforo Inteligente Con Sensores de SonidoDocumento16 páginasProyecto de Semaforo Inteligente Con Sensores de SonidoLuceroYauri100% (2)

- Ley 1032 Del 96 Sistema Nacional de SaludDocumento6 páginasLey 1032 Del 96 Sistema Nacional de SaludHector Lezcano100% (1)

- Estudios Previos Alimentacion Registraduria Elecciones Presidenciales Primera Vuelta 2022Documento41 páginasEstudios Previos Alimentacion Registraduria Elecciones Presidenciales Primera Vuelta 2022geovanni cañon rojasAún no hay calificaciones

- CANTV ER 052Q - Sp-1Documento19 páginasCANTV ER 052Q - Sp-1Centro Comercial Rattan PlazaAún no hay calificaciones

- Trabajo en Equipo.Documento21 páginasTrabajo en Equipo.Cupecomi Zamna100% (3)

- Informe de La Platina de CobreDocumento2 páginasInforme de La Platina de Cobrenohemy condo machacaAún no hay calificaciones

- Examen - Evaluacion FinalDocumento10 páginasExamen - Evaluacion FinalmilenaAún no hay calificaciones

- Silabo Ciclo I Extraccion y Recoleeccionn de Muestras Biologicass 5Documento5 páginasSilabo Ciclo I Extraccion y Recoleeccionn de Muestras Biologicass 5Alejandro PérezAún no hay calificaciones

- Diapositivas Acondicionamiento de MedicamentosDocumento33 páginasDiapositivas Acondicionamiento de MedicamentosPiminchumo Telmo100% (1)

- Plan de Trabajo (2019-2024 - Bethania) - ContigoBethaniaDocumento8 páginasPlan de Trabajo (2019-2024 - Bethania) - ContigoBethaniaJCAAún no hay calificaciones

- EME 3706 Samsung S HR DUOC AO 4-5 MASTERCLIMADocumento2 páginasEME 3706 Samsung S HR DUOC AO 4-5 MASTERCLIMAMauricioAlejandroLagosPintoAún no hay calificaciones

- Meyer (1977) - Probabilidad y Aplicaciones Estadisticas PDFDocumento191 páginasMeyer (1977) - Probabilidad y Aplicaciones Estadisticas PDFGerson SosaAún no hay calificaciones

- Cómo Evolucionaron Los Sistemas ComputacionalesDocumento3 páginasCómo Evolucionaron Los Sistemas ComputacionalesSindy PisciottiAún no hay calificaciones

- Dsa 05Documento6 páginasDsa 05LUIS RODRIGO ZACARIAS DE LA CRUZAún no hay calificaciones

- Charla RadialDocumento4 páginasCharla RadialHilary Castro AraujoAún no hay calificaciones

- Publicacion en El RepositorioDocumento8 páginasPublicacion en El RepositorioasistenteAún no hay calificaciones

- Manuel MorenoDocumento3 páginasManuel MorenoManuel MorenoAún no hay calificaciones

- Mii T2 2023Documento8 páginasMii T2 2023XamoAún no hay calificaciones

- Mecanismo de GiroDocumento32 páginasMecanismo de GiroMiguel Angel RicapaAún no hay calificaciones