0% encontró este documento útil (0 votos)

391 vistas11 páginasSecado de Manzana en Bandejas

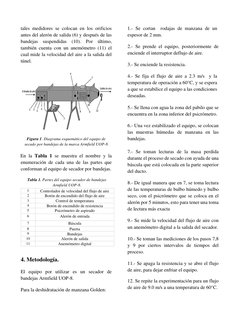

Este documento describe un experimento para analizar el proceso de secado por bandejas de rodajas de manzana. Se realizó el secado a velocidades de aire de 2.3 m/s y 9.0 m/s a 60°C. Se determinaron valores de coeficientes de transferencia de calor y masa, así como tiempos de secado constante y decreciente. El objetivo fue caracterizar el proceso de secado y sus parámetros clave.

Cargado por

Carlos OxedaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

391 vistas11 páginasSecado de Manzana en Bandejas

Este documento describe un experimento para analizar el proceso de secado por bandejas de rodajas de manzana. Se realizó el secado a velocidades de aire de 2.3 m/s y 9.0 m/s a 60°C. Se determinaron valores de coeficientes de transferencia de calor y masa, así como tiempos de secado constante y decreciente. El objetivo fue caracterizar el proceso de secado y sus parámetros clave.

Cargado por

Carlos OxedaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd