Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Arcilla y Asfalto - Heidy Salazar

Cargado por

PIERIDerechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Arcilla y Asfalto - Heidy Salazar

Cargado por

PIERICopyright:

Formatos disponibles

República Bolivariana de Venezuela

Ministerio del Poder Popular para la Educación

Universidad Nororiental Privada “Gran Mariscal de Ayacucho”

Facultad de Ingeniería- Ingeniería Civil.

4to semestre

Heidy Salazar C.I: 28.385.759.

MATERIALES DE CONSTRUCCION

Arcilla, características y usos

La arcilla es una roca sedimentaria descompuesta constituida por agregados

de silicatos de aluminio hidratados procedentes de la descomposición

de rocas que contienen feldespato, como el granito. Presenta diversas

coloraciones según las impurezas que contiene, desde el rojo anaranjado hasta el

blanco cuando es pura.

Físicamente se considera un coloide[cita requerida], de partículas extremadamente

pequeñas y superficie lisa. El diámetro de las partículas de la arcilla es inferior a

0,0039 mm. En la fracción textural arcilla puede haber partículas no minerales,

los fitolitos. Químicamente es un silicato hidratado de alúmina,

cuya fórmula es: Al2O3 · 2SiO2 · 2H2O.

Se caracteriza por adquirir plasticidad al ser mezclada con agua, y también

sonoridad y dureza al calentarla por encima de 800 °C. La arcilla endurecida

mediante la acción del fuego fue la primera cerámica elaborada por los seres

humanos, y aún es uno de los materiales más baratos y de uso más

amplio. Ladrillos, utensilios de cocina, objetos de arte e incluso instrumentos

musicales como la ocarina son elaborados con arcilla. También se la utiliza en

muchos procesos industriales, tales como en la elaboración de papel,

revestimientos cerámicos, producción de cemento y procesos químicos.

Las arcillas se pueden clasificar de acuerdo con varios factores. Así, dependiendo

del proceso geológico que las originó y a la ubicación del yacimiento en el que se

encuentran, se pueden clasificar en:

Arcilla primaria: se utiliza esta denominación cuando el yacimiento donde se

encuentra es el mismo lugar en donde se originó. El caolín es la única arcilla

primaria conocida.

Arcillas secundarias: son las que se han desplazado después de su formación,

por fuerzas físicas o químicas. Se encuentran entre ellas el caolín secundario,

la arcilla refractaria, la arcilla de bola, el barro de superficie y el gres.

Si atendemos a la estructura de sus componentes, se distinguen las arcillas

filitenses y las arcillas fibrosas.

También se pueden distinguir las arcillas de acuerdo a su plasticidad. Existen así

las arcillas plásticas (como la caolinítica) y las poco plásticas (como la esméctica,

que absorbe las grasas).

Por último, hay también las arcillas calcáreas, la arcilla con bloques (arcilla, grava

y bloques de piedra de las morrenas), la arcilla de descalcificación y las arcillitas

(esquistos arcillosos).

Los minerales de la arcilla se suelen definir según composiciones químicas

idealizadas. La cantidad de sílice (SiO2) en la fórmula es una determinante clave

en la clasificación de los minerales de la arcilla.

Grupo de la caolinita:

Inclúyelos minerales caolinita, dickita, haloisita y nacrita.

Algunas fuentes incluyen al grupo serpentinas por sus similitudes

estructurales.

Grupo de la esmectita:

Incluye pirofilita, talco, vermiculita, sauconita, saponita, nontronita, montmorillo

nita.

Grupo de la illita:

Incluye a las micas arcillosas. La illita es el único mineral.

Grupo de la clorita: incluye una amplia variedad de minerales similares con

considerable variación química.

Dentro de la clasificación granulométrica de las partículas del suelo, las arcillas

ocupan el siguiente lugar:

No obstante lo anterior, la clasificación SUCS que es utilizada habitualmente en

ingeniería usa los límites de tamaños máximos de 4,75 mm para las arenas y de

0,075 mm para las arcillas y limos.

La arcilla tiene propiedades plásticas, lo que significa que al humedecerla puede

ser modelada fácilmente. Al secarse se torna firme y cuando se somete a

altas temperaturas aparecen reacciones químicas que, entre otros cambios,

causan que la arcilla se convierta en un material permanentemente rígido,

denominado cerámica.

Por estas propiedades la arcilla es utilizada para hacer objetos de alfarería, de uso

cotidiano o decorativo. Los diferentes tipos de arcilla, cuando se mezclan con

diferentes minerales y en diversas condiciones, son utilizadas para

producir loza, gres y porcelana. Dependiendo del contenido mineral de la tierra, la

arcilla, puede aparecer en varios colores, desde un pálido gris a un oscuro rojo

anaranjado. Un horno diseñado específicamente para cocer arcilla es llamado

horno de alfarero.

La humanidad descubrió las útiles propiedades de la arcilla en

tiempos prehistóricos, y los recipientes más antiguos descubiertos son las vasijas

elaboradas con arcilla. También se utilizó, desde la prehistoria, para

construir edificaciones de tapial, adobe y posteriormente ladrillo, elemento de

construcción cuyo uso aún perdura y es el más utilizado para hacer muros y

paredes en el mundo moderno. La arcilla fue utilizada en la antigüedad también

como soporte de escritura. Miles de años antes de Cristo, por cuenta de

los sumerios en la región mesopotámica, la escritura cuneiforme fue inscrita

en tablillas de arcilla.

La arcilla cocida al fuego, la cerámica, es uno de los medios más baratos de

producir objetos de uso cotidiano, y una de las materias primas utilizada

profusamente, aun hoy en día. Ladrillos, vasijas, platos, objetos de arte, e

incluso sarcófagos o instrumentos musicales, tales como la ocarina, fueron y son

modelados con arcilla. La arcilla también se utiliza en muchos procesos

industriales, tales como la producción de cemento, elaboración de papel, y

obtención de sustancias de filtrado.

Los arqueólogos utilizan las características magnéticas de la arcilla cocida

encontrada en bases de hogueras, hornos, etc, para fechar los elementos

arcillosos que han permanecido con la misma orientación, y compararlos con otros

periodos históricos.

Producción de Arcilla

Actualmente en cualquier fábrica de ladrillos se llevan a cabo una serie de proceso

estándar que van desde la elección del material arcilloso al proceso de empacado

final. Este proceso ha sufrido una evolución notable en los últimos años. Gracias a

dicha evolución, el proceso de convertir la arcilla, conformada por sílice, agua,

alúmina, óxido de hierro y magnesio en un ladrillo, se ha hecho más práctico hoy

en día.

El proceso de elaboración de un ladrillo se compone de las siguientes fases:

Extracción de la materia prima: Se extrae y transporta la arcilla, la materia prima

necesaria par a la fabricación de ladrillos desde la zona de extracción hasta los

lugares de producción.

Maduración: Antes de incorporar la arcilla al ciclo productivo, esta se somete a una

serie de tratamiento de trituración, homogeneización y reposo expuesta a los

elementos, con la finalidad de obtener una adecuada consistencia y uniformidad

de las características físicas y químicas deseadas.

Tratamiento mecánico previo: Consiste en una serie de operaciones cuya finalidad

es la de purificar y refinar la materia prima. Los instrumentos utilizados en dicha

fase son los siguientes:

Eliminador de piedras: Sirve para reducir las dimensiones de los terrones.

Desintegrador: Se encarga de triturar aquellos terrones de mayor tamaño, más

duros y compactos.

Laminador refinador: Se trituran los últimos nódulos que pudieran estar en el

interior del material.

Depósito de materia prima procesada: Se deposita el material en silos especiales

y techados donde el material se homogeniza definitivamente tanto física como

químicamente.

Humidificación: Se retira la arcilla de los silos y se transporta a un laminador

refinador para posteriormente mover a un mezclador humedecedor, en el cual se

agrega agua para obtener la humedad precisa.

Moldeado: Consiste en pasar la arcilla a través de una boquilla para conseguir la

forma del objeto deseado. Este proceso se realiza en caliente, utilizando vapor

saturado a aproximadamente 130ºC y a presión reducida. Con ello se obtiene una

humedad más uniforme y una masa más compacta.

Secado: Es una de las fases más delicadas del proceso de producción, ya que de

ella depende, en gran parte, el buen resultado y calidad del material. El secado

tiene la finalidad de eliminar el agua agregada en la fase de moldeado para así

poder pasar a la fase de cocción.

Cocción: Se realiza en hornos de túnel de hasta 120m de longitud donde la

temperatura de cocción oscila entre 900ºC y 1000ºC. En el interior del horno la

temperatura varía de forma continua y uniforme. Durante este proceso se produce

la sinterización, lo que determina la resistencia del ladrillo.

Almacenaje: Antes del embalaje, se procede a la formación de paquetes sobre

pallets, lo cual permitirá facilitar su transporte con carretillas. El embalaje consiste

en envolver los paquetes con cintas de plástico o metal, con la finalidad de poder

ser depositados en lugares de almacenamiento y facilitar su transporte.

Asfalto

El asfalto es un material bituminoso de color negro, constituido principalmente por

asfáltenos, resinas y aceites, elementos que proporcionan características de

consistencia, aglutinación y ductilidad; es sólido y semisólido y tiene propiedades

cementantes a temperaturas ambientales normales.

Características del Asfalto

Es un semi solido que se destaca por su aspecto viscoso, pegajoso y color negro

intenso y al calentarse se torna líquido. Su composición química varía de acuerdo

a donde haya sido extraído el petróleo crudo. Generalmente está compuesto por

carbono, oxigeno, nitrógeno, hidrogeno, azufre y en algunos casos se pueden

encontrar hierro, níquel y vanadio. Todos estos elementos le proporcionan

consistencia, aglutinación y ductilidad.

Tipos

Se pueden distinguir 2 asfaltos, el natural y el derivado de petróleo.

Asfalto natural: Se consigue directamente en la naturaleza, en algunas cuencas

petroleras y brota hacia la superficie a través de fisuras en la tierra. Es bastante

conocido el lago de la brea en la isla Trinidad.

Su explotación es sencilla, obteniéndose un producto de excelente calidad, pero

no suele realizarse comúnmente, ya que es más económico obtenerlo como

derivado del petróleo.

Asfalto derivado del petróleo: Se caracteriza por su durabilidad y puede ser

refinado hasta obtener una condición uniforme.

Para la obtención de este asfalto deben separarse las distintas fracciones del

petróleo crudo, mediante el proceso de refinación, en una refinería petrolera.

Dentro del asfalto derivado del petróleo hay otras clasificaciones como asfalto

fillerizado y asfalto líquido. El fillerizado posee resistencia a altas temperaturas y

es fabricado a base de cemento. El líquido es una mezcla de resinas asfálticas y

solventes, blando, de fácil adaptabilidad, y se emplea para tratamientos

superficiales de las capas asfálticas.

Usos

Además, el asfalto es utilizado en la industria impermeabilizante y de pinturas

asfálticas, revestimiento de diques y canales y materia prima para las emulsiones

asfálticas. El cemento asfáltico a temperatura ambiente, es semisólido y altamente

viscoso, por lo que se requiere licuarlo temporalmente por calentamiento. Con el

fin de que pueda ser manejado durante las operaciones de construcción, tales

como bombeo por tubería, transporte de cisternas, mezcla con agregado, etc.

El asfalto es utilizado para pavimentar carreteras y autopistas, en la industria

impermeabilizante y pinturas asfálticas, revestimiento de diques y canales. En esta

oportunidad queremos enfatizar en el uso del asfalto para pavimentar carreteras.

Para pavimentar una carretera o autopista se requiere de un material capaz de

resistir altos esfuerzos y fluir bajo la acción de cargas permanentes. Estas son

propiedades atribuibles al asfalto, de allí que sea el material ampliamente usado

en estas obras de ingeniería.

El asfalto impermeabiliza la estructura del pavimento, es decir, es poco sensible a

la humedad y no permite que penetre el agua de la lluvia. Además, es resistente a

la acción mecánica de disgregación que produce el paso de vehículos. Este debe

mezclarse con arena o gravilla para pavimentar vialidades.

También podría gustarte

- ARCILLADocumento6 páginasARCILLA8mzfvjk9g6Aún no hay calificaciones

- AGLOMERANTESDocumento46 páginasAGLOMERANTESSandraFloresAún no hay calificaciones

- El Origen de La ArcillaDocumento2 páginasEl Origen de La ArcillaJorge Luis Martinez Maza0% (1)

- Wuolah-Free-Materiales Cerámicos Tema 1Documento20 páginasWuolah-Free-Materiales Cerámicos Tema 1LIZZ PILIAún no hay calificaciones

- Ar CillaDocumento5 páginasAr CillaJose Mauricio Toscano AguasAún no hay calificaciones

- Exposicion - AglomerantesDocumento18 páginasExposicion - AglomerantesyordyEdinson Gaspar ReyesAún no hay calificaciones

- Embalados Con La CeramicasDocumento13 páginasEmbalados Con La CeramicasSantiago Velásquez VargasAún no hay calificaciones

- Proceso elaboración ladrillos LAMAXDocumento14 páginasProceso elaboración ladrillos LAMAXJOSÉ MARÍA ARIZAPANA ZAMATAAún no hay calificaciones

- Expo Materiales Ceramicos Ingenieria IndsDocumento14 páginasExpo Materiales Ceramicos Ingenieria IndsJorge MartinezAún no hay calificaciones

- MujeresDocumento8 páginasMujeresbelkisAún no hay calificaciones

- Tecnologia de Lo Materiales INFORMEDocumento15 páginasTecnologia de Lo Materiales INFORMESEBASTIANAún no hay calificaciones

- Materiales AglomerantesDocumento11 páginasMateriales AglomerantesValeria GinesAún no hay calificaciones

- ARCILLASDocumento1 páginaARCILLASCarlos RiosAún no hay calificaciones

- Minerales arcillosos en la Universidad Nacional de CajamarcaDocumento80 páginasMinerales arcillosos en la Universidad Nacional de CajamarcamanuelAún no hay calificaciones

- Arcillas PresentarDocumento13 páginasArcillas PresentarjhonymejialopezAún no hay calificaciones

- Cerámicas y refractariosDocumento38 páginasCerámicas y refractariosKenny AlayoAún no hay calificaciones

- Control de Lectura 3Documento12 páginasControl de Lectura 3lolito fernandezAún no hay calificaciones

- SÍLICEDocumento35 páginasSÍLICEDianaMartinez100% (1)

- Cerámica IndustrialDocumento23 páginasCerámica IndustrialArmando CrespoAún no hay calificaciones

- Tema 2. Los Materiales Pétreos y CerámicosDocumento3 páginasTema 2. Los Materiales Pétreos y CerámicosFelipe Pelayo RuizAún no hay calificaciones

- Grupo Nº4 INDUSTRIA DE LA CERÁMICADocumento39 páginasGrupo Nº4 INDUSTRIA DE LA CERÁMICASantiago Chávez QuijanoAún no hay calificaciones

- Materias primas plásticas para cerámica: arcilla, caolín y bentonitaDocumento35 páginasMaterias primas plásticas para cerámica: arcilla, caolín y bentonitajose isaacAún no hay calificaciones

- Obtencion de Materiales CeramicosDocumento45 páginasObtencion de Materiales CeramicosEmmanuelle LlarenaAún no hay calificaciones

- Yeso: material de construcción milenarioDocumento46 páginasYeso: material de construcción milenarioJair Agurto BravoAún no hay calificaciones

- Unidad Ii Cerámica 1Documento15 páginasUnidad Ii Cerámica 1Fatima TeranAún no hay calificaciones

- Propiedades y clasificación de los materiales cerámicosDocumento8 páginasPropiedades y clasificación de los materiales cerámicosLuis Fernando Morales AnguloAún no hay calificaciones

- Trabajo de LadrillosDocumento23 páginasTrabajo de Ladrilloskathia AcevedoAún no hay calificaciones

- Materiales CeramicosDocumento14 páginasMateriales Ceramicoszoly104Aún no hay calificaciones

- Guía de estudio de materiales cerámicos: Materias primasDocumento40 páginasGuía de estudio de materiales cerámicos: Materias primasVictorAún no hay calificaciones

- Rocas y ArcillasDocumento36 páginasRocas y Arcillasaronald_5Aún no hay calificaciones

- Que Es La ArcillaDocumento4 páginasQue Es La ArcillaRosa Monasterio MartinezAún no hay calificaciones

- Aglomerantes: definición, tipos y usos principalesDocumento28 páginasAglomerantes: definición, tipos y usos principalesAlexandra DelgadoAún no hay calificaciones

- ArcillasDocumento18 páginasArcillasDavid QuispeAún no hay calificaciones

- Expo Ladrillos FinalDocumento30 páginasExpo Ladrillos FinalCA KenyiAún no hay calificaciones

- Extracción de ArcillasDocumento2 páginasExtracción de ArcillasAngel Elihu Román RamírezAún no hay calificaciones

- ARCILLASDocumento3 páginasARCILLASJesus CecilioAún no hay calificaciones

- Materiales CeramicosDocumento56 páginasMateriales Ceramicoslenin smith dominguez dominguezAún no hay calificaciones

- Imforme de Trabajo de LadrillosDocumento13 páginasImforme de Trabajo de LadrillosBerly Tovar VergaraAún no hay calificaciones

- La ArcillaDocumento9 páginasLa ArcillaLuis Antonio Choque Flores100% (1)

- Arcillas para La ConstruccionDocumento16 páginasArcillas para La ConstruccionneisonAún no hay calificaciones

- Materiales cerámicos: propiedades y aplicacionesDocumento11 páginasMateriales cerámicos: propiedades y aplicacionesJhoan Dennis Quinteros Flores100% (1)

- Capitulo V Las ArcillasDocumento61 páginasCapitulo V Las Arcillasyassul0% (1)

- Propiedades Quimica de La AlcillaDocumento5 páginasPropiedades Quimica de La AlcillaJoseph CamposAún no hay calificaciones

- 2.materias PrimasDocumento22 páginas2.materias PrimasMarlen MayorgaAún no hay calificaciones

- Informe DiamanteDocumento15 páginasInforme DiamanteTony Anderson Quiro CarrascoAún no hay calificaciones

- ChapacueteDocumento7 páginasChapacueteElida Yara Tucto EncarnaciónAún no hay calificaciones

- Ar CillaDocumento5 páginasAr CillaDavid NaranjoAún no hay calificaciones

- AGLOMERANTESDocumento28 páginasAGLOMERANTESAndy GarcíaAún no hay calificaciones

- Industria de La CerámicaDocumento27 páginasIndustria de La CerámicaAlexa Pino ValdiviaAún no hay calificaciones

- AglomerantesDocumento22 páginasAglomerantesxavierjimeno2100% (1)

- Fabricacion Industrial Del YesoDocumento15 páginasFabricacion Industrial Del YesoChristian Charcape Velasquez100% (3)

- Practica N4 Grupo 1Documento7 páginasPractica N4 Grupo 1SthefanyAún no hay calificaciones

- Clase 5 Ciencia de Los MaterialesDocumento13 páginasClase 5 Ciencia de Los MaterialesEduardo Jesus Mayorca BaldocedaAún no hay calificaciones

- Informe de Ensayo de LadrillosDocumento24 páginasInforme de Ensayo de LadrillosEdgar Liler Collazos OrtegaAún no hay calificaciones

- ARCILLADocumento6 páginasARCILLARodrigo RojasAún no hay calificaciones

- Ceramicos y VidrioDocumento23 páginasCeramicos y VidrioErly Quispe BegazoAún no hay calificaciones

- Informe de AglomerantesDocumento24 páginasInforme de AglomerantesCarlo Alexander Clemente Rivera100% (3)

- Diseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaDe EverandDiseño, construcción y pruebas de horno prototipo semicontinuo para producir cerámicaAún no hay calificaciones

- Infografia - Pierina Spagnolo 30001580Documento1 páginaInfografia - Pierina Spagnolo 30001580PIERIAún no hay calificaciones

- Infografia - Pierina Spagnolo 30001580Documento1 páginaInfografia - Pierina Spagnolo 30001580PIERIAún no hay calificaciones

- Arcilla y Asfalto - Heidy SalazarDocumento6 páginasArcilla y Asfalto - Heidy SalazarPIERIAún no hay calificaciones

- Examen Sobre La Madera y Los Materiales Geosinteticos - Pierina Spagnolo 30001580Documento9 páginasExamen Sobre La Madera y Los Materiales Geosinteticos - Pierina Spagnolo 30001580PIERIAún no hay calificaciones

- Antiarrítmicos: principales clases y efectosDocumento2 páginasAntiarrítmicos: principales clases y efectosLilibeth Juliana Rojas CarrilloAún no hay calificaciones

- Kathleen GibsonDocumento9 páginasKathleen GibsonAle22Aún no hay calificaciones

- PresentaciónDocumento5 páginasPresentaciónXime AquinoAún no hay calificaciones

- Plantas EléctricasDocumento493 páginasPlantas EléctricasGabriel Sanchez100% (2)

- HASTA LA RAIZ, Natalia Lafourcade - AcordesDocumento2 páginasHASTA LA RAIZ, Natalia Lafourcade - Acordeselder castrejon100% (1)

- Contrato de producción de café certificado CARIDocumento36 páginasContrato de producción de café certificado CARIAngel Herrera OblitasAún no hay calificaciones

- Clave Del Examen Final 1°Documento20 páginasClave Del Examen Final 1°Betoo Martinez CAún no hay calificaciones

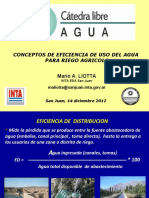

- Conceptos de eficiencia del agua para riego agrícolaDocumento60 páginasConceptos de eficiencia del agua para riego agrícolaFranklin MoralesAún no hay calificaciones

- Reglamento de Baja Tensión de UTEDocumento459 páginasReglamento de Baja Tensión de UTESilviaMartinezAún no hay calificaciones

- 30 Días Con La ComparonaDocumento26 páginas30 Días Con La ComparonaEmely Villegas Quiñónez100% (1)

- Que Es El TDSDocumento6 páginasQue Es El TDSmalcivar67Aún no hay calificaciones

- Pgirespel Taller Mecánica - María Iván TatianaDocumento13 páginasPgirespel Taller Mecánica - María Iván TatianaIván Ramiro Cortés NañezAún no hay calificaciones

- Mapa ConceptualDocumento1 páginaMapa ConceptualMiriam De La Cruz BancesAún no hay calificaciones

- Analisis de Fisica ModernaDocumento2 páginasAnalisis de Fisica ModernajuanAún no hay calificaciones

- Histología de Órganos Reproductores MasculinosDocumento13 páginasHistología de Órganos Reproductores MasculinosCesar Alberto Alzate SantaAún no hay calificaciones

- La inmanencia como una vidaDocumento6 páginasLa inmanencia como una vidaTainã RochaAún no hay calificaciones

- Carpeta Administrativa CXDocumento19 páginasCarpeta Administrativa CXAlejandro Seneca Hernandez100% (1)

- Qué es un relé térmicoDocumento5 páginasQué es un relé térmicoguiliano maturanaAún no hay calificaciones

- Ud2 1Documento14 páginasUd2 1gisela.curto18Aún no hay calificaciones

- Modelo matemático enfriamiento aguaDocumento30 páginasModelo matemático enfriamiento agua01-IC-HU-GUSTAVO ANTONY MENDEZ JULCARIMAAún no hay calificaciones

- Informe de Control Específico #024-2021-2-2137-SceDocumento63 páginasInforme de Control Específico #024-2021-2-2137-SceJorge Moncada MinoAún no hay calificaciones

- Aritmética secundaria: práctica proporcionalidadDocumento2 páginasAritmética secundaria: práctica proporcionalidadAntonio Huertas PinedaAún no hay calificaciones

- P1-LT-10-XR082 - V0 Inspección Diaria de Tecle ManualDocumento1 páginaP1-LT-10-XR082 - V0 Inspección Diaria de Tecle ManualEmilio Angel DiazAún no hay calificaciones

- Elaboración de Documento Caso de Estudio Interpretación de La Informacion de EtiquetasDocumento2 páginasElaboración de Documento Caso de Estudio Interpretación de La Informacion de EtiquetasMariney lozano0% (1)

- Notación AlgebraicaDocumento2 páginasNotación Algebraicaangelito131Aún no hay calificaciones

- Tarea 5 - Evaluación FinalDocumento7 páginasTarea 5 - Evaluación FinalJohan GomezAún no hay calificaciones

- La Teología del Cuerpo según San Juan Pablo IIDocumento161 páginasLa Teología del Cuerpo según San Juan Pablo IIManu UrquizaAún no hay calificaciones

- Villanueva 2Documento378 páginasVillanueva 2Bettas GusanitoAún no hay calificaciones

- Vinno E10Documento4 páginasVinno E10darmanex.sasAún no hay calificaciones

- Oficina en Venta en Calle Del Comte Borrell, 179Documento3 páginasOficina en Venta en Calle Del Comte Borrell, 179areyensolAún no hay calificaciones