Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Perforacion de Rocas.

Cargado por

Neidy CelesteDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Perforacion de Rocas.

Cargado por

Neidy CelesteCopyright:

Formatos disponibles

1) Perforación.

Definición:

La primera operación para la explotación de una mina la constituye la perforación.

Ésta precede a la voladura, con la cual está asociada para fragmentar el material

consolidado (generalmente roca) in situ. El propósito de la perforación en las

operaciones mineras, lo constituye la apertura de un hueco para la colocación de

explosivos, cuando no hay alternativa diferente a la voladura, para fragmentar la

roca resistente a cualquier otra forma de excavación.

2) Tipos de Perforación de las Rocas

a. Perforación Manual: Se lleva a cabo con equipos ligeros manejados a

mano por los perforistas. Se utiliza en trabajos de pequeña envergadura

donde por las dimensiones no es posible utilizar otras máquinas o no está

justificado económicamente su empleo.

b. Perforación mecanizada: Los equipos de perforación van montados sobre

unas estructuras mecánicas, con las que el operador consigue controlar

todos los parámetros de la perforación desde unas posiciones cómodas.

Estas estructuras pueden ir montadas sobre neumáticos u orugas y ser

automotrices o remolcables.

3) Métodos de Perforación de las Rocas

a. Mecánicos: A pesar de la gran variedad de métodos de penetración de la roca

que existe, el de ataque mecánico constituye, hoy en día, el de mayor utilización.

Se clasifica en:

a.1 Percusión: consiste en el golpeteo sucesivo del instrumento de perforación

sobre el terreno, permitiendo la fragmentación de la roca.

a.2 Rotación: de acuerdo al tipo de penetración, consigue el desgaste de la roca

por trituración o por corte. Con este movimiento se hace girar la broca para que los

impactos se produzcan sobre la roca en distintas posiciones.

a.3 Rotopercusión: consiste en la percusión super impuesta en un sistema

rotatorio que permite mayor fuerza para romper la roca.

b. Térmicos: Son métodos de penetración continua térmica mediante el ataque a

la roca por medio de una llama a alta temperatura. El único método de penetración

térmica de aplicación práctica en la actualidad, es el de ataque con llama con

perforador a chorro, dada su capacidad de perforar distintos tipos de aberturas.

Ejemplos: Desintegración (Llama forzada); Eléctricos de Alta Frecuencia (Jet

Piercing).

c. Hidráulicos: consiste en perforar un hueco con un fluido suministrado por una

fuente externa, por acción de chorro o erosión. Su aplicación es muy limitada.

d. Sónicos: Algunas veces llamada perforación vibratoria. Este método está

concebido actualmente como una forma de percusión de alta frecuencia.

e. Químicos: La penetración se lleva a cabo por disolución de la roca o mediante

el ataque con cápsulas y proyectiles.

f. Térmicos de Fusión o Vaporación: Se utilizan para pruebas de laboratorio.

Ejemplo: arco eléctrico, Rayos Electrónicos (Rayos Laser), métodos nucleares

como la fisión y fusión, entre otros.

4) Principales Componentes de un Sistema de Perforación Mecánica

a. Perforadora o Fuente (equipo principal): Elemento motor que convierte la

energía desde su forma original (neumática, eléctrica, combustión interna,

etc.) en energía mecánica que hace funcionar el sistema.

b. Sarta de perforación o Transmisor (varillaje, barreno, tubería, etc.): Consiste

en un tubo cilíndrico o barra de acero que sirve como medio transmisor de

la energía mecánica desde la perforadora hasta la broca o aplicador.

c. Broca o Aplicador (mecha, boca): Elemento que aplica la energía del

sistema, directamente sobre la roca para lograr su penetración.

d. Fluido de circulación o Limpiador: También llamado elemento de barrido, es

el encargado de realizar la limpieza del hueco, controlar el polvo, enfriar la

broca y como estabilizador de las paredes del barreno. Barrido por agua

(polvo), barrido por aire (captadores de polvo), barrido con espuma (detritos

pesados y complemento del barrido por aire).

5) Principios de Perforación Mecánica

Cualquier método de perforación debe ejecutar dos operaciones separadas

para lograr el avance en la roca. El primero de ellos es la trituración y

fragmentación de ésta por medio de la broca de perforación. El segundo, es la

remoción de los detritos (residuos) producidos por la perforación mediante una

corriente de fluido de circulación.

La roca se fractura debido a la presión que ejerce sobre la misma la broca,

crenado una tensión que aumenta a medida que aumenta la carga. El material

más cerca del fondo se convierte en polvo fino, fracturándose la zona que está

en contacto con la broca. A medida que aumenta la profundidad de

penetración, deberá ir aumentando la fuerza requerida para producir la

fracturación de la roca.

6) Factores que influyen en el rendimiento de la perforación

a. Factores de perforabilidad: se refiere a las características típicas de las rocas,

que se pueden interpretar como indicadores de la perforabilidad de ellas. Entre

ellos tenemos: • Tipo de roca, • Propiedades técnicas de las rocas, • Perforabilidad

de la roca, • Estabilidad de la roca.

b. Factores geométricos: • Diámetro de la perforación, • Altura del banco, •

Profundidad del barreno, • Inclinación y Alineación de la perforación.

c. Factores operativos: • Perforadora, • Barras de transmisión, • Brocas, • Fluido

de circulación,

• Empuje.

d. Factores ambientales: • Condiciones del terreno, • Condiciones climatológicas,

• Restricciones ambientales.

e. Factores de servicio: • Montaje y tamaño de la máquina, • Energía disponible,

• Entrenamiento del personal, • Mantenimiento y conservación del equipo.

7) Perforación con Martillo de Cabeza y Martillo en Fondo

a. Martillo de cabeza: En estas perforadoras dos de las acciones básicas,

rotación y percusión, se producen fuera del barreno transmitiéndose a

través de una espiga y de varillas hasta la boca de perforación. Los

martillos pueden ser adicionalmente neumáticos o hidráulicos.

b. Martillo en fondo: La perforación se realiza directamente sobre la roca de

perforación, mientras que la rotación se efectúa en el exterior del barreno.

El hacinamiento del pistón se lleva a cabo neumáticamente mientras que la

rotación puede ser neumática o hidráulica.

8) Principios operativos en los sistemas de perforación

Existen ciertos principios operativos que pueden aplicarse en mayor o menor

grado a todos los sistemas de perforación:

a. Empuje: se refiere la presión que el equipo de perforación, ejerce sobre la

broca, con el fin de mantener un contacto permanente con la roca del fondo del

hueco y permitir penetrarla, avanzando en la perforación a medida que se arranca

el material y se va limpiando el barreno. A este empuje hay que sumarle la carga

estática que representa el peso de la sarta de perforación.

b. Rotación: El movimiento de rotación del sistema de perforación reviste una vital

importancia en la velocidad de penetración debido a que su combinación con la

fuerza de empuje condicionan las variables que intervienen en la mecánica de

penetración en la roca.

c. Barrido: La eficacia de la corriente del fluido depende de la velocidad y de su

densidad específica. La velocidad idónea es aquella que resulta adecuada para

recoger y acarrear fuera del hueco las partículas arrancadas por la misma y a la

misma velocidad que se producen y ésta depende de acuerdo a la velocidad de

perforación, densidad de la roca y ángulo de perforación.

9) Tipos De Brocas

a. Para Perforación a Percusión: Las zonas de la broca que entran en contacto

con la roca son de carburo tungsteno e incorporan botones o plaquitas (insertos).

Entre ellas tenemos:

a.1 Brocas de plaquitas o de insertos: se fabrican en dos tipos:

• Brocas en cruz: Consisten en cuatro insertos de carburo de tungsteno, definiendo

entre ellos un ángulo de 90°. Este tipo de brocas se utiliza, generalmente, en

diámetros de 35 a 57 mm.

• Brocas en X: Consisten en cuatro insertos de carburo de tungsteno, definiendo

entre ellos ángulos de 75° y 105° respectivamente. Se utiliza, generalmente, en

diámetros de 64 a 127 mm. Se usa en diámetros grandes de perforación, debido a

que proporcionan un mayor rendimiento y velocidad de penetración que las brocas

en cruz.

a. Para Perforación a Percusión: Las zonas de la broca que entran en contacto

con la roca son de carburo tungsteno e incorporan botones o plaquitas (insertos).

Entre ellas tenemos:

a.2 Brocas de botones: Contienen mayor cantidad de carburo de tungsteno

resistente al desgaste que las de plaquitas, el frente es plano y contiene una serie

de insertos cilíndricos, con el tope redondeado, colocados de acuerdo a ciertos

patrones predefinidos. Este tipo de brocas es común en la perforación de huecos

entre 51 y 251 mm.

b. Para Perforación a Percusión: existen dos tipos de brocas de perforación

rotatoria:

b.1 Brocas de Fricción: están conformadas por cuchillas o dientes cortantes de

carburo de tungsteno pueden ser fijas o reemplazables. La velocidad de rotación

es de 25 a 50 RPM para material suelto o suave, y 13 a 15 RPM para material

duro.

b.2 Brocas Tricónicas: está formado básicamente por tres conos dentados, hechos

de varias categorías para perforar todo tipo de material rocoso o de mineral. Se

pueden distinguir dentro de los triconos dos grupos, los dentados y los de insertos.

Estos últimos son los que suelen utilizarse en rocas duras, ya que el arranque de

la roca principalmente es por trituración, mientras que los dentados se suelen

utilizar en rocas más blandas en los que el arranque es por desgarre o bien

desgarre y trituración.

10) CRITERIOS PARA LA SELECCIÓN DEL MÉTODO DE PERFORACIÓN

1. Determinar y especificar las condiciones en las que va a ser utilizada la

máquina (lugar, clima, tipo de labor, personal, etc)

2. Establecer los objetivos para la fase de operaciones, de acuerdo a los factores

condicionantes (tamaño de la excavadora, trituradora, cuota de producción,

geometría de la mina, etc)

3. Basándose en los requerimientos de las voladuras, diseñar el patrón de

voladuras (diámetro y profundidad del hueco, inclinación, retiro,

espaciamiento,.etc)

4. Determinar los factores de perforabilidad y seleccionar los métodos que

considere más factibles de ser utilizados

5. Especificar las variables de operación que influyen en los costos para cada

sistema en consideración, teniendo en cuenta el taladro, la sarta de perforación,

broca, caudal del fluido de circulación, empuje, par, velocidad de rotación

6. Estimar los parámetros de rendimiento, velocidades de perforación, energía

específica, consumo, amortizaciones, personal, etc. llegando, si es posible, a la

obtención del costo por tonelada o metro cúbico.

7. Seleccionar el sistema que satisfaga mejor todos los requerimientos al menor

costo.

También podría gustarte

- Criterios de Selección de Aceros de Perforación en Rajo AbiertoDocumento3 páginasCriterios de Selección de Aceros de Perforación en Rajo AbiertoClaudia ZicriAún no hay calificaciones

- Perforacion en BancosDocumento172 páginasPerforacion en BancosWendy MedinaAún no hay calificaciones

- Memorias de Mina Teniente: Episodio IDe EverandMemorias de Mina Teniente: Episodio IAún no hay calificaciones

- Informe Tronadura de ContornoDocumento13 páginasInforme Tronadura de ContornoKamilo Zuñiga RodriguezAún no hay calificaciones

- PLANTILLASDocumento5 páginasPLANTILLASFRANCO BTZ100% (1)

- Marco TeoricoDocumento26 páginasMarco TeoricoWilmer Gallardo Gonzales67% (3)

- Tronadura SubterráneaDocumento210 páginasTronadura SubterráneaGerman Van der OlguinAún no hay calificaciones

- Brocas TriconicasDocumento14 páginasBrocas Triconicasman101100Aún no hay calificaciones

- Sesión 1 Perforación de RocasDocumento3 páginasSesión 1 Perforación de RocasWalker Aquilino Ayma DamianAún no hay calificaciones

- Evacuación de Detritos y TriconosDocumento20 páginasEvacuación de Detritos y TriconosSasuke IchigaAún no hay calificaciones

- Mineria A Cielo AbiertoDocumento26 páginasMineria A Cielo AbiertoDanny Jimpi100% (1)

- Diámetros de Taladros en Minería SuperficialDocumento1 páginaDiámetros de Taladros en Minería SuperficialEdson Isaac Mamani100% (1)

- Teoría de La PerforaciónDocumento70 páginasTeoría de La Perforacióngabriel oviedoAún no hay calificaciones

- Glosario de VoladurasDocumento43 páginasGlosario de Voladurassaul100% (1)

- Proyecciones y Su ControlDocumento7 páginasProyecciones y Su Controlezequiel yuflaAún no hay calificaciones

- Tipos de PerforacionDocumento51 páginasTipos de PerforacionKanao KochoAún no hay calificaciones

- Calculo de Skip.Documento4 páginasCalculo de Skip.David Pariona Paucar100% (1)

- Apd y BoosterDocumento12 páginasApd y BoosterSebastian MatiasAún no hay calificaciones

- Primado y Cargue de ExplosivosDocumento26 páginasPrimado y Cargue de ExplosivosCristian ZapataAún no hay calificaciones

- 07 - Metodos de Perforacion y Sist Montajes EspDocumento11 páginas07 - Metodos de Perforacion y Sist Montajes Espflo696869100% (5)

- Sondajes Aire ReversoDocumento33 páginasSondajes Aire Reversohe232970Aún no hay calificaciones

- Perforacion Rotativa Grupo N°02Documento33 páginasPerforacion Rotativa Grupo N°02GELBERT GELY ANTON SALAZAR100% (1)

- Tarea PerforacionDocumento6 páginasTarea PerforacionGerson SmithAún no hay calificaciones

- Perforacion y VoladuraDocumento28 páginasPerforacion y VoladuraJhonatan Chuquimango CastrejonAún no hay calificaciones

- Informe Sistema No Electrico Tradicional.Documento6 páginasInforme Sistema No Electrico Tradicional.Fernando Gabriel CautinAún no hay calificaciones

- La Perforacion en MineríaDocumento38 páginasLa Perforacion en MineríaCamilo Flórez EsquivelAún no hay calificaciones

- Technology of Explosives Chapter IV Accesorios de VoladuraDocumento134 páginasTechnology of Explosives Chapter IV Accesorios de VoladuraHeyder Huaynacho LimaAún no hay calificaciones

- Practica Calificada 1Documento1 páginaPractica Calificada 1Giadhir Colca BellidoAún no hay calificaciones

- Métodos de Corte en Minería SubterráneaDocumento21 páginasMétodos de Corte en Minería SubterráneaDeysi PalaciosAún no hay calificaciones

- SondajesDocumento39 páginasSondajesPablo Zepeda Oyarce100% (2)

- Iniciadores y RetardadoresDocumento20 páginasIniciadores y RetardadoresVictorVarelaCampusano100% (2)

- Tema 5 - Accesorios de VoladuraDocumento6 páginasTema 5 - Accesorios de VoladuraDante1404Aún no hay calificaciones

- Factores Que Influyen en Un DisparoDocumento27 páginasFactores Que Influyen en Un Disparokenin50% (2)

- 12 - Criterios de Seleccion de ExplosivosDocumento5 páginas12 - Criterios de Seleccion de Explosivosflo696869Aún no hay calificaciones

- Patrones de Perforación para Voladura Sup y SubterranDocumento29 páginasPatrones de Perforación para Voladura Sup y Subterranlesli fariasAún no hay calificaciones

- Caso 2Documento3 páginasCaso 2Hans Wladimir Castro VillalobosAún no hay calificaciones

- Criterios de Seleccion de ExplosivosDocumento8 páginasCriterios de Seleccion de ExplosivosRennzo Silva ArteagaAún no hay calificaciones

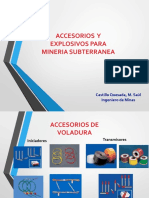

- Accesorios y ExplosivosDocumento28 páginasAccesorios y ExplosivosAnonymous 7WoCSKAún no hay calificaciones

- Yacimientos de PlaceresDocumento6 páginasYacimientos de PlaceresHeylim Montesinos100% (1)

- Trabajo Metodos de Perforacion DTH Cielo AbiertoDocumento10 páginasTrabajo Metodos de Perforacion DTH Cielo AbiertoAnonymous CGG5Uf8ZAún no hay calificaciones

- Clase 13 - Sistema de IniciaciónDocumento112 páginasClase 13 - Sistema de IniciaciónChristopherSalasCosgrove'Aún no hay calificaciones

- 1 Prueba de Perforación y TronaduraDocumento2 páginas1 Prueba de Perforación y TronaduraBRAHYANMINERIAAún no hay calificaciones

- Las Brocas de PerforaciónDocumento12 páginasLas Brocas de PerforaciónMaritza FloresAún no hay calificaciones

- StoperDocumento12 páginasStoperSari Matus100% (1)

- Diseño Voladuras A Cielo AbiertoDocumento182 páginasDiseño Voladuras A Cielo AbiertoPepe Rojas100% (5)

- Accesorios de Voladura Iniciadores (By Franz)Documento32 páginasAccesorios de Voladura Iniciadores (By Franz)Julca R100% (1)

- Accesorios de TronaduraDocumento14 páginasAccesorios de TronaduraVictor GaeteAún no hay calificaciones

- Equipos de Perforación A Cielo AbiertoDocumento42 páginasEquipos de Perforación A Cielo AbiertoIsabel RestrepoAún no hay calificaciones

- Medidas de Seguridad en Perforacion Subterranea y SuperficialDocumento2 páginasMedidas de Seguridad en Perforacion Subterranea y SuperficialMaria Rosa Cristancho Herrera100% (1)

- Informe PDFDocumento45 páginasInforme PDFGuillermo RamosAún no hay calificaciones

- AnfoDocumento8 páginasAnfoKim Carpio PalominoAún no hay calificaciones

- ACUÑADURADocumento32 páginasACUÑADURAIgnacio Zamora RubilarAún no hay calificaciones

- Tema 1Documento19 páginasTema 1eduardAún no hay calificaciones

- Primer Tema 1Documento18 páginasPrimer Tema 1miguelAún no hay calificaciones

- Explotación 1 - PerforaciónDocumento50 páginasExplotación 1 - PerforaciónGustavo BurgosAún no hay calificaciones

- Métodos de PerforaciónDocumento32 páginasMétodos de PerforaciónJHON BAYRO MARRIAGA GOMEZAún no hay calificaciones

- Que Es PerforaciónDocumento11 páginasQue Es Perforaciónyssacc yampierAún no hay calificaciones

- Infomt PerformanceDocumento13 páginasInfomt PerformancejohnAún no hay calificaciones

- PerforaciónDocumento14 páginasPerforaciónRaoul OrccoriAún no hay calificaciones

- Accesorios de Perforacion RotativaDocumento39 páginasAccesorios de Perforacion Rotativajhairo100% (3)

- Terremoto SDocumento7 páginasTerremoto SNeidy CelesteAún no hay calificaciones

- Trabajo de Turbinas.Documento14 páginasTrabajo de Turbinas.Neidy CelesteAún no hay calificaciones

- Autocad 3d...Documento17 páginasAutocad 3d...Neidy CelesteAún no hay calificaciones

- Perfiles de Pozos. TopicosDocumento7 páginasPerfiles de Pozos. TopicosNeidy CelesteAún no hay calificaciones

- 8va Evaluacion de SensoresDocumento8 páginas8va Evaluacion de SensoresNeidy CelesteAún no hay calificaciones

- 2do Trabajo PetroleoDocumento5 páginas2do Trabajo PetroleoNeidy CelesteAún no hay calificaciones

- Prospección, ExposicionDocumento6 páginasProspección, ExposicionNeidy CelesteAún no hay calificaciones

- Cómo Funciona Un Compresor de AireDocumento9 páginasCómo Funciona Un Compresor de AireNeidy CelesteAún no hay calificaciones

- CarbónDocumento6 páginasCarbónNeidy CelesteAún no hay calificaciones

- TransmisibilidadDocumento8 páginasTransmisibilidadNeidy CelesteAún no hay calificaciones

- LegislacionDocumento5 páginasLegislacionNeidy CelesteAún no hay calificaciones

- Facies SedimentariasDocumento4 páginasFacies SedimentariasNeidy Celeste100% (1)

- Examen de SediDocumento6 páginasExamen de SediNeidy CelesteAún no hay calificaciones

- Voladura A Cielo AbiertoDocumento32 páginasVoladura A Cielo AbiertoNeidy CelesteAún no hay calificaciones

- Apuntes Del CromoDocumento4 páginasApuntes Del CromoNeidy CelesteAún no hay calificaciones

- Magnetismo - TectonicaDocumento7 páginasMagnetismo - TectonicaNeidy CelesteAún no hay calificaciones

- KMC-PETS-LPP-005 Mantenimiento Programado Cargador P&H L2350Documento9 páginasKMC-PETS-LPP-005 Mantenimiento Programado Cargador P&H L2350Hernan Christian Quilca RiveraAún no hay calificaciones

- Alojamiento o Vivienda para TrabajadoresDocumento17 páginasAlojamiento o Vivienda para TrabajadoresALEX GOMEZAún no hay calificaciones

- Avance 1 Stock PileDocumento16 páginasAvance 1 Stock PileBastian Ignacio Plaza JorqueraAún no hay calificaciones

- ITC 02.0.03 ITC 933-2011 Protección Contra El Polvo - SalesDocumento10 páginasITC 02.0.03 ITC 933-2011 Protección Contra El Polvo - SalesJesús Fidel González MoroAún no hay calificaciones

- Subsanacion de Observaciones IGACDocumento16 páginasSubsanacion de Observaciones IGACLuis OliveraAún no hay calificaciones

- Catálogo C y M 2017Documento35 páginasCatálogo C y M 2017edgar vasquezAún no hay calificaciones

- Fecha Aplicación: Nombre Ejecutor de La VerificaciónDocumento57 páginasFecha Aplicación: Nombre Ejecutor de La Verificaciónfreddy codarlupoAún no hay calificaciones

- DC-022 Manejo de Residuos V08Documento18 páginasDC-022 Manejo de Residuos V08Jonathan C.Aún no hay calificaciones

- Reglamento 207-98, para La Aplicacion de La Ley 146 Minera de La Republica ADocumento21 páginasReglamento 207-98, para La Aplicacion de La Ley 146 Minera de La Republica AEscuela Nacional de la JudicaturaAún no hay calificaciones

- Gestion de La SSO Basada en El RSSO - SRKDocumento148 páginasGestion de La SSO Basada en El RSSO - SRKEnrique Roldan MontesAún no hay calificaciones

- Comando DatamineDocumento33 páginasComando DatamineRalph Jaime Evangelista TarazonaAún no hay calificaciones

- PEP 2 PapeoDocumento4 páginasPEP 2 PapeoMatias Arlegui LunaAún no hay calificaciones

- La Situación de La Economía Boliviana (1825-1880Documento22 páginasLa Situación de La Economía Boliviana (1825-1880Rodrigo Choque100% (1)

- Cuestionario Cierre de MinasDocumento11 páginasCuestionario Cierre de MinasKatherine LizarbeAún no hay calificaciones

- MAQUINA02Documento6 páginasMAQUINA02Sebastian Rodrigo Vilca GonzalesAún no hay calificaciones

- Brochure Seguridad e Higiene Industrial y MineroDocumento8 páginasBrochure Seguridad e Higiene Industrial y MineroLuis Fernando Vasquez RamosAún no hay calificaciones

- Excavaciones SubterraneasDocumento31 páginasExcavaciones SubterraneasDanielaAmarinAún no hay calificaciones

- Unidad 1 - Semana 3 Estimacion de Recursos UPC Hugo SolisDocumento32 páginasUnidad 1 - Semana 3 Estimacion de Recursos UPC Hugo SolisPedro Alcarraz RojasAún no hay calificaciones

- Diapositiva 3 SupervisioncomerconcDocumento42 páginasDiapositiva 3 SupervisioncomerconcLuis Nicola Medoza SauñiAún no hay calificaciones

- Transformaciones Agrarias y Proceso de IndustrializacionDocumento8 páginasTransformaciones Agrarias y Proceso de IndustrializacionArturoAún no hay calificaciones

- EnsayoDocumento2 páginasEnsayoLuis MAún no hay calificaciones

- Presentacion Cartuflex Blocker HoleDocumento21 páginasPresentacion Cartuflex Blocker Holekenyi nuñuveroAún no hay calificaciones

- Historia Del Petroleo en MexicoDocumento15 páginasHistoria Del Petroleo en MexicoBonifacio Hernandez LopezAún no hay calificaciones

- Apuntes Del Curso de Geologia de MinasDocumento9 páginasApuntes Del Curso de Geologia de Minasgerardoo23Aún no hay calificaciones

- Presentacion - Williams RubioDocumento23 páginasPresentacion - Williams Rubiowilliams rubio monrroy100% (1)

- Curriculo Vitae GlobalDocumento5 páginasCurriculo Vitae GlobalAlonso ZapataAún no hay calificaciones

- Untitled1 PDFDocumento672 páginasUntitled1 PDFwilber0% (1)

- Ordenanza de Aridos y PetreosDocumento42 páginasOrdenanza de Aridos y PetreosDavhatexAún no hay calificaciones

- Canteras en CajamarcaDocumento12 páginasCanteras en CajamarcaJhon BrionesAún no hay calificaciones

- Informe Seguimiento CorfoDocumento11 páginasInforme Seguimiento CorfoMarcos RiveraAún no hay calificaciones