Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Resumen Core Tools

Cargado por

Mario PinedaTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Resumen Core Tools

Cargado por

Mario PinedaCopyright:

Formatos disponibles

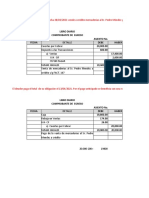

TAREA :

RESUMEN SOBRE CORE

TOOLS

NOMBRE: JASSO PINEDA MARIO

ALBERTO MATERIA: GESTION DE

MANUFACTURA ESBELTA

PROFESOR: ALFONSO PEREZ

GARCIA

FECHA: 15 DE DICIBRE DEL 2020

CORE TOOLS

Core Tools hace referencia a las herramientas esenciales o

fundamentales que apoyan la implementación y mejora de un Sistema

de Gestión de la Calidad.

Estas herramientas fueron desarrolladas originalmente en la industria

automotriz, y forman parte integral de los requerimientos de la

especificación técnica IATF 16949:2016 Sistemas de Gestión de la

Calidad en la Industria del Automóvil.

Antecedentes:

En 1982 Chrysler, Ford y General Motors fundan la AIAG (Automotive

Industry Action Group) con el fin de proporcionar un foro para cooperar

con el desarrollo de las soluciones que beneficien a la industria

automotriz.

Entre 1990 y 1994 la AIAG publica los manuales de herramientas para

la industria automotriz, los cuales se han venido actualizando de manera

constante y han recibido la denominación genérica de “Core Tools”.

¿Qué son las Core Tools?

Core Tools es un conjunto de herramientas para diseñar, desarrollar,

medir, controlar, registrar, analizar y aprobar productos y servicios de

calidad que satisfagan las necesidades y expectativas del cliente.

Dichas herramientas son:

APQP Advanced Product Quality Planning

Planeación Avanzada de la Calidad de Producto

PPAP Production Part Approval Process

Proceso de Aprobación de Partes de Producción

FMEA Potential Failure Mode and Effects

Analysis

Análisis del Modo y Efecto de Falla

SPC Statistical Process Control

Control Estadístico del Proceso

MSA Measurement Systems Analysis

Análisis de Sistemas de Medición

CP Control Plan

Plan de Control

APQP Advanced Product Quality Planning

La planeación avanzada de la calidad del producto es un proceso básico

del Sistema de Gestión de la Calidad, cuyo propósito fundamental es

asegurar que, antes de entregar por primera vez un producto al cliente,

se hayan seguido todos los pasos necesarios y se hayan establecido los

controles para proporcionar un producto de calidad, a tiempo y al más

bajo costo.

En proyectos complejos la metodología facilita mucho la comunicación

entre las partes involucradas, ya sean departamentos internos de un

corporativo o clientes y proveedores.

PPAP Product Part Approval Process

Describe la documentación de soporte que debe elaborarse para

demostrar al cliente que:

El proceso de manufactura tiene el potencial para producir de manera

consistente

Cumple los requerimientos durante una corrida de producción real

Cumple con los volúmenes que serán demandados

Dicha documentación está comprendida en 18 requerimientos

FMEA Failure Mode and Effects Analysis

Es una metodología utilizada durante el desarrollo del producto y del

proceso (APQP), para asegurar que se han considerado los problemas

que potencialmente se puede presentar y que pueden afectar al producto

y a su desempeño.

Existen dos tipos de AMEF:

AMEF de diseño (DFMEA)

AMEF de proceso (PFMEA)

SPC Statistical Process Control

Las piezas varían de una a otra, la variación tiene un patrón, si es

estable, forman una distribución y una distribución está caracterizada

por:

Localización (valor central)

Dispersión (ancho)

Forma (simétrica, asimétrica, con sesgo, etc.)

Esta herramienta nos ayuda a entender la variación de un proceso y

posteriormente a distinguir lo que es una variación natural de un

proceso. A través de métodos gráficos nos ayuda a identificar cuando

debemos ajustar un proceso mediante gráficas de control.

Adicionalmente nos ayuda a medir capacidades de procesos para el

cumplimiento de especificaciones.

MSA Measurement Systems Analysis

Es una herramienta que nos ayuda a disminuir riesgos al momento de

tomar una decisión con respecto a una medición de una parte o proceso.

Mediante métodos estadísticos, podemos definir si el sistema de

medición es adecuado para evaluar la característica que se está

midiendo. El análisis incluye los estudios de discriminación, bias,

linealidad, estabilidad y GR&R.

Control Plan

El propósito de esta metodología es ayudar a la manufactura de

productos de calidad de acuerdo a los requerimientos del cliente. Nos da

un enfoque estructurado para el diseño, selección e implementación de

métodos de control de valor agregado para el sistema total.

Es una descripción escrita y resumida de los sistemas usados para

minimizar la variación del producto y el proceso. Incluye las

inspecciones de recibo, en proceso y finales.

En resumen, las core tools son herramientas que apoyan a los sistemas

de gestión de calidad y aunque nacieron en el sector automotriz, al día

de hoy tienen un amplio campo de aplicación.

Nosotros, SPC Consulting Group, como miembros del AIAG podemos

apoyar en el entendimiento, comprensión y aplicación de estas

herramientas.

FMEA, Failure Mode and Effect Analysis. «Automotive Quality Core

Tools» son los componentes básicos de un sistema eficaz de gestión de

calidad. Incluyen el Plan avanzado de planificación y control de la

calidad del producto , el Proceso de aprobación de piezas de

producción , el Modo de falla y el Análisis de efectos , el Control

estadístico de procesos y el Análisis del sistema de medición . Hace más

de 30 años, AIAG colaboró con los fabricantes nacionales de

automóviles para desarrollar métodos y herramientas de calidad

comunes, que se conocieron como las herramientas de calidad.

Por lo tanto, las organizaciones cuyos empleados han dominado los

procesos de las CORE TOOLS pueden asegurar a sus clientes que las

personas más calificadas de la industria están trabajando en su nombre,

y que la IATF 16949y los requisitos del manual de referencia de calidad

aplicables se cumplirán sin falta. Planificación avanzada de la calidad

del producto . La planificación avanzada de la calidad del producto y los

planes de control reducen la complejidad de la planificación de la

calidad del producto para los clientes y proveedores al permitir que los

clientes comuniquen fácilmente sus requisitos de planificación de la

calidad del producto a sus proveedores. Los proveedores obtienen una

comprensión de los requisitos básicos de la industria para lograr la

aprobación parcial de sus clientes.

Los planes de control resumen el proceso identificado y los parámetros

del producto necesarios para mantener la conformidad del producto.

Ahora el estándar en muchos sectores de fabricación, APQP define las

entradas y salidas requeridas de cada etapa del proceso de desarrollo del

producto. Descripción del cursoLa planificación avanzada de la calidad

del producto es un proceso estructurado que incluye tareas críticas desde

la aprobación del concepto hasta la producción. El proceso sigue el

modelo de planificación de calidad de AIAG como se describe en la

publicación de AIAG, APQP 2 Edición.

Validación de producto y proceso. También incluimos un enfoque de

lista de verificación para algunos de los métodos de planificación de

calidad más comunes. El objetivo de este proceso de planificación de

calidad es llevar los productos al mercado más rápidamente, a menor

costo, mayor satisfacción del cliente y menor riesgo para el cliente, el

proveedor y el producto. Fundamentos de la planificación de la calidad.

Obtener la aprobación del producto con menos tiempo y esfuerzo, y a un

costo menor. Proceso de aprobación de piezas de producción . El

proceso de aprobación de piezas de producción es el estándar de la

industria que garantiza que se cumplan los requisitos de diseño de

ingeniería y especificación de producto. A través de la directriz PPAP,

los proveedores y los clientes entienden los requisitos para obtener la

aprobación de las piezas fabricadas por el proveedor.

Aplicable a todas las partes y productos, la aplicación de estos

principios reduce los retrasos y las no conformidades durante la

aprobación de la parte. ¿Qué desafío específico aborda esta?

Proporciona una comprensión de la información requerida para obtener

la aprobación de la pieza y estandariza el proceso de aprobación de la

pieza. Cómo obtener la aprobación de piezas/procesos después de

cambios en el diseño de piezas y/o cambios en el proceso Asegura que

los envíos de piezas se envíen con la información adecuada y datos

suficientes para mantener la conformidad del producto Proporciona un

registro de conformidad de parte en el lanzamiento Detalla los registros

de diseño pertinentes para garantizar la trazabilidad del estado del

diseño de la pieza en origen Controla el proceso de cambio de producto

y proceso, proporcionando una salida de aprobación para todos los

cambios para garantizar la conformidad con el siguiente nivel de

ensamblaje/proceso¿Cuáles son los beneficios de PPAP? Proceso de

aprobación de piezas consistente Las piezas de garantía se ajustan a los

requisitos del cliente. Evidencia de estabilidad del proceso.

Descripción del cursoEl Proceso de aprobación de piezas de producción

es un conjunto común de requisitos destinados a garantizar que se

entiendan todos los requisitos del producto y que el proceso de

fabricación sea capaz de cumplir con estos requisitos. La primera mitad

de nuestro curso se centra en el proceso PPAP, incluidos los requisitos

específicos para la ejecución de producción significativa. La segunda

mitad revisa la intención y los requisitos para cada uno de los 18

requisitos de contenido PPAP. Una conclusión clave de este curso son

las descripciones simples de cada uno de los 18 requisitos de

documentación de PPAP.

Requisitos del proceso PPAP3. Requisitos de contenido PPAP4. Esta

guía lo ayudará a evaluar la calidad de sus sistemas de medición,

proporcionando una base para reconocer dónde se pueden realizar

mejoras. El resultado es un conocimiento que se puede utilizar para

mejorar su proceso de medición y, a su vez, mejorar la calidad del

producto repetible.

Reconocer cómo SPC ayuda a determinar la capacidad del proceso.

Modo de falla y análisis de efectos Análisis de modo de falla y efectos

FMEA es una metodología analítica utilizada para garantizar que los

posibles problemas se hayan considerado y abordado en todo el proceso

de desarrollo del producto y proceso. Descripción del cursoEl Análisis

de modo y efectos de falla es una herramienta de planificación de

calidad utilizada para identificar, priorizar y mitigar el riesgo. Las hojas

de trabajo y un proceso estructurado de detección secuencial identifican

riesgos significativos y descartan lo trivial.

Esto da como resultado informes FMEA más cortos que resaltan los

elementos accionables para el cambio de diseño, la prueba de errores o

el control mejorado. FMEA puede ser una herramienta efectiva para la

gestión de riesgos. FMEA se puede utilizar para gestionar fallas antes de

que ocurran, como un elemento clave para lograr lanzamientos

perfectos. Desafortunadamente, FMEA se ve con demasiada frecuencia

como una molestia y una carga administrativa, que se interpone en el

camino del trabajo real.

Este curso mejorará tanto la eficiencia como la efectividad de sus

esfuerzos de FMEA. APQP y R&M - FMEA en perspectiva3. Gestión

de requisitos mediante planes de control6. Documentación para apoyar

FMEAObjetivos clave del curso Documentar el flujo del proceso

Realizar una evaluación inicial de riesgos Desarrollar una estrategia

FMEA Realizar el FMEA Priorizar el riesgo Desarrollar planes de

acción Comprender los planes de control Contribuir significativamente a

futuros FMEA’.

CONCLUSION

El uso de core tolos no se limita al ramo automotriz, al ser un conjunto

de herramientas de Calidad, cualquier tipo de industria puede

implementarla, así mejorar su sistema de producción y la calidad de su

producto. Una empresa madura es el modelo ideal en el que se pueden

implementar las core tolos ya que demanda un alto compromiso de los

participantes. Además de un alto conocimiento teórico y práctico de los

core tolos por parte de la persona, por lo que es necesario un

seguimiento estricto por parte de los directivos.

También podría gustarte

- UF1871 - Elaboración de la documentación TécnicaDe EverandUF1871 - Elaboración de la documentación TécnicaAún no hay calificaciones

- Core ToolsDocumento14 páginasCore ToolsKhristjan1100% (1)

- TC - 15 Core ToolsDocumento5 páginasTC - 15 Core ToolsAna Karen Arias CamposAún no hay calificaciones

- UF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaDe EverandUF1127 - Registro, evolución e incidencias en la producción en fabricación mecánicaAún no hay calificaciones

- Core ToolsDocumento13 páginasCore ToolsMarisol Renteria PatiñoAún no hay calificaciones

- La calidad en los procesos gráficos. ARGP0110De EverandLa calidad en los procesos gráficos. ARGP0110Aún no hay calificaciones

- Core ToolsDocumento6 páginasCore ToolscelhesaAún no hay calificaciones

- Core Tools PDFDocumento6 páginasCore Tools PDFJosé MartínezAún no hay calificaciones

- COREDocumento4 páginasCOREEmmanuel SantoyoAún no hay calificaciones

- FordDocumento7 páginasFordFanny LopezAún no hay calificaciones

- Core ToolsDocumento6 páginasCore ToolsJosé MartínezAún no hay calificaciones

- Core ToolsDocumento17 páginasCore ToolsOmar Dario Garcia TopeteAún no hay calificaciones

- Core ToolsDocumento18 páginasCore ToolsOlivia Rosas ValdovinosAún no hay calificaciones

- Ensayo KDDocumento10 páginasEnsayo KDkenya lizeth marquezAún no hay calificaciones

- Core ToolsDocumento8 páginasCore ToolsDavid HernandezAún no hay calificaciones

- Qué Son Las Herramientas Core ToolDocumento6 páginasQué Son Las Herramientas Core ToolLuis HernandezAún no hay calificaciones

- Conocimiento de Amef y Plan de ControlDocumento17 páginasConocimiento de Amef y Plan de ControlArturo Eduardo Medina ZarazúaAún no hay calificaciones

- Origen de Las Core ToolsDocumento12 páginasOrigen de Las Core ToolsGriselda Hernández GarcíaAún no hay calificaciones

- Competencia 4 Aplicac. de Los Dif. Met. de Insp. para La Mejora de La Calidad. 2023-1 ApqpDocumento34 páginasCompetencia 4 Aplicac. de Los Dif. Met. de Insp. para La Mejora de La Calidad. 2023-1 Apqpjesus gonzalezAún no hay calificaciones

- Origen de Las Core ToolsDocumento12 páginasOrigen de Las Core ToolsMicaela MartínezAún no hay calificaciones

- Actividad #4 Antecedentes de Las CoretoolsDocumento4 páginasActividad #4 Antecedentes de Las CoretoolsJUAN MANUEL ROCHA CONDEAún no hay calificaciones

- Core ToolsDocumento12 páginasCore ToolscorreobadilloAún no hay calificaciones

- Core ToolsDocumento3 páginasCore ToolsAlexiz HernandezAún no hay calificaciones

- Core Tools-1Documento16 páginasCore Tools-1PAVEL FLORES HERNANDEZAún no hay calificaciones

- Core ToolsDocumento20 páginasCore ToolsRAMIREZ ARTUROAún no hay calificaciones

- Qué Son Las Core ToolsDocumento5 páginasQué Son Las Core ToolsGILAún no hay calificaciones

- Área Académica de Ingeniería en Mecánica AutomotrizDocumento8 páginasÁrea Académica de Ingeniería en Mecánica AutomotrizingeefrengomezandradeAún no hay calificaciones

- Planeación Avanzada de La Calidad New VersiónDocumento34 páginasPlaneación Avanzada de La Calidad New Versión6grimmjowAún no hay calificaciones

- Beneficios de APQPDocumento3 páginasBeneficios de APQPLuisAún no hay calificaciones

- Equipo 2 Tarea 3.1. Advanced Product Quality Planning APQPDocumento12 páginasEquipo 2 Tarea 3.1. Advanced Product Quality Planning APQPPedro NuñezAún no hay calificaciones

- Core ToolsDocumento17 páginasCore ToolsSantiago Aguilar CastellanosAún no hay calificaciones

- Resumen Norma Iatf 16949 - Flores San Roman LeonardoDocumento3 páginasResumen Norma Iatf 16949 - Flores San Roman LeonardoLEONARDO FLORES SAN ROMANAún no hay calificaciones

- Ensayo - Fase 4 - APQPDocumento5 páginasEnsayo - Fase 4 - APQPOrlando RomoAún no hay calificaciones

- CORE TOOLS Herramientas para La Industria Automotriz 2019Documento23 páginasCORE TOOLS Herramientas para La Industria Automotriz 2019Catherine Paez LancherosAún no hay calificaciones

- Que Son Las Core ToolsDocumento7 páginasQue Son Las Core ToolsGael MedinaAún no hay calificaciones

- Manual de Core ToolsDocumento78 páginasManual de Core ToolsRaul Castillo100% (3)

- Cuadernillo CTDocumento24 páginasCuadernillo CTDAVID FUENTESAún no hay calificaciones

- Curso Core ToolsDocumento94 páginasCurso Core ToolsAlfredo Reyna Rodriguez63% (8)

- Qué Son Las Core ToolsDocumento3 páginasQué Son Las Core ToolsedjaduzuAún no hay calificaciones

- Manual APQPDocumento16 páginasManual APQPIsmael LLamasAún no hay calificaciones

- Ensayo Core Tools - Julio OlivarezDocumento4 páginasEnsayo Core Tools - Julio Olivarezjulioolivareza1Aún no hay calificaciones

- Core ToolsDocumento22 páginasCore ToolsAna Lilia Ramirez94% (16)

- Documento Tecnico APQP y Plan de ControlDocumento12 páginasDocumento Tecnico APQP y Plan de ControlJuanC SánchezAún no hay calificaciones

- Quality Core ToolsDocumento2 páginasQuality Core ToolsECO, Corporación Empresarial - SLPAún no hay calificaciones

- Core Tools, TuhhDocumento24 páginasCore Tools, TuhhURIEL HERNANDEZAún no hay calificaciones

- Metodología APQPDocumento8 páginasMetodología APQPMario Cadena PonceAún no hay calificaciones

- Core ToolsDocumento9 páginasCore ToolsJavier BamacAún no hay calificaciones

- Curso Core ToolsDocumento94 páginasCurso Core Toolsypok003Aún no hay calificaciones

- Resumen Unidad 2Documento9 páginasResumen Unidad 2HEBER SOTO GALLEGOSAún no hay calificaciones

- APQPDocumento6 páginasAPQPMartha AzenethAún no hay calificaciones

- Ensayo - Fase 3 - APQPDocumento6 páginasEnsayo - Fase 3 - APQPOrlando RomoAún no hay calificaciones

- Introducción A Las Core Tools 12092015Documento21 páginasIntroducción A Las Core Tools 12092015Roberto Guevara VelezAún no hay calificaciones

- Tarea 2 Unidad Iv Herramientas Core ToolsDocumento5 páginasTarea 2 Unidad Iv Herramientas Core Toolspedro Alejandro Rodríguez SantiagoAún no hay calificaciones

- APQPDocumento3 páginasAPQPDaniel LoeweAún no hay calificaciones

- APQPDocumento11 páginasAPQPDiego Armando Rivera MontoyaAún no hay calificaciones

- Ensayo Apqp Pros Contras (Comparasion)Documento5 páginasEnsayo Apqp Pros Contras (Comparasion)Carter SpitAún no hay calificaciones

- Apqp y PpapDocumento2 páginasApqp y PpapBetty Ruiz100% (1)

- APQPDocumento3 páginasAPQPSergioAún no hay calificaciones

- 5 Herramientas Centrales - APQP CPDocumento16 páginas5 Herramientas Centrales - APQP CPRicardo BilbaoAún no hay calificaciones

- FormatoDocumento1 páginaFormatoMario PinedaAún no hay calificaciones

- ExamenDocumento10 páginasExamenMario Pineda100% (1)

- Electronica Digital-U2Documento14 páginasElectronica Digital-U2Mario PinedaAún no hay calificaciones

- Resumen Norma UNE de Riesgos ElectricosDocumento7 páginasResumen Norma UNE de Riesgos ElectricosMario PinedaAún no hay calificaciones

- Calculo de Fusibles y GuradamotorDocumento20 páginasCalculo de Fusibles y GuradamotorMario PinedaAún no hay calificaciones

- Ensayo N°1 Principios EconomicosDocumento6 páginasEnsayo N°1 Principios EconomicosGLORIA CONTRERASAún no hay calificaciones

- Tendencias Administracion ModernaDocumento22 páginasTendencias Administracion ModernaDuniesky Trujillo GarcíaAún no hay calificaciones

- Proyecto FinalDocumento120 páginasProyecto FinaljohnAún no hay calificaciones

- ESTADO DE FLUJO DE EFECTIVO (Editado)Documento9 páginasESTADO DE FLUJO DE EFECTIVO (Editado)Boy DancerAún no hay calificaciones

- 2.1 Estructura Del Estado FinancieroDocumento11 páginas2.1 Estructura Del Estado FinancieroJuan Rene Bazan GilAún no hay calificaciones

- INCOTERMSDocumento4 páginasINCOTERMSIsaac Joe Marin AngelesAún no hay calificaciones

- Delitos Financieros D.PENALDocumento16 páginasDelitos Financieros D.PENALDarlin FloresAún no hay calificaciones

- Encuentro de Consultores APCMYPE Nov 2010 Narita AchaDocumento35 páginasEncuentro de Consultores APCMYPE Nov 2010 Narita AchazareAún no hay calificaciones

- Operadores AduanerosDocumento3 páginasOperadores AduanerosSergio PedrerosAún no hay calificaciones

- Qué Se Entiende Por Sistemas de CosteoDocumento9 páginasQué Se Entiende Por Sistemas de CosteoCristian SoraAún no hay calificaciones

- Crearte 2Documento14 páginasCrearte 2Melisa Florez GomezAún no hay calificaciones

- Solucion CPC N01-N03 (1) - OkDocumento21 páginasSolucion CPC N01-N03 (1) - Okruth karina quispe cuyaAún no hay calificaciones

- Tarea Modulo 6 Mercy Carcamo TDDocumento12 páginasTarea Modulo 6 Mercy Carcamo TDmercy carcamoAún no hay calificaciones

- Generalidades NIIF ColombiaDocumento14 páginasGeneralidades NIIF ColombiaBeker BlandonAún no hay calificaciones

- Prelación de CréditosDocumento10 páginasPrelación de CréditosPatrickAún no hay calificaciones

- Pla Ins Plan Bicentenario 2006 2010Documento140 páginasPla Ins Plan Bicentenario 2006 2010pihuma4176Aún no hay calificaciones

- Practica Aduanera 1 MaterialDocumento223 páginasPractica Aduanera 1 MaterialsofiaAún no hay calificaciones

- Administraciòn Del Capital de TrabajoDocumento30 páginasAdministraciòn Del Capital de TrabajoRRHHCCHHRR83% (6)

- Teoria de La ProduccionDocumento21 páginasTeoria de La ProduccionsantiagoAún no hay calificaciones

- Control de Lectura 05 - Marketing - 296810 - MARKETING - 2023-02 - FC-PREHOT04I01M (H)Documento1 páginaControl de Lectura 05 - Marketing - 296810 - MARKETING - 2023-02 - FC-PREHOT04I01M (H)sstmempresarialAún no hay calificaciones

- Transporte Marítimo de CargaDocumento30 páginasTransporte Marítimo de CargaAlbert DurandAún no hay calificaciones

- BSC Okr Plan de EstudioDocumento17 páginasBSC Okr Plan de EstudioDiscotecas Pagozar GuatemalaAún no hay calificaciones

- Artículo Acuerdos de Accionistas ColDocumento31 páginasArtículo Acuerdos de Accionistas ColIvonne TorrellasAún no hay calificaciones

- Actividad Balance General Proyectado - Fernanda HerreraDocumento3 páginasActividad Balance General Proyectado - Fernanda HerreraFernanda HerreraAún no hay calificaciones

- Plan Estratégico de CapacitaciónDocumento25 páginasPlan Estratégico de CapacitaciónLuis Di Nucci100% (24)

- Agentes Auxiliares de ComercioDocumento3 páginasAgentes Auxiliares de ComercioLorena EnriquezAún no hay calificaciones

- Res. #0410-2020tpi-Indecopi - PDF FinalDocumento19 páginasRes. #0410-2020tpi-Indecopi - PDF FinalVIRGINIA ALEJANDRA QUISPE MENDOZAAún no hay calificaciones

- Taller 1 Inventarios 2020Documento26 páginasTaller 1 Inventarios 2020Lethsly BastosAún no hay calificaciones

- Cuentas IncobrablesDocumento19 páginasCuentas IncobrablesCRISCHEKAún no hay calificaciones

- ENTREGA 1 GERENCIA FINANCIERA Doc1Documento10 páginasENTREGA 1 GERENCIA FINANCIERA Doc1Aleja Areiza100% (1)

- LA NEGOCIACIÓN EN 4 PASOS. Cómo negociar en situaciones difíciles, pasando del conflicto al acuerdo en los negocios y en la vida cotidianaDe EverandLA NEGOCIACIÓN EN 4 PASOS. Cómo negociar en situaciones difíciles, pasando del conflicto al acuerdo en los negocios y en la vida cotidianaCalificación: 3.5 de 5 estrellas3.5/5 (6)

- Sistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosDe EverandSistema de gestión lean para principiantes: Fundamentos del sistema de gestión lean para pequeñas y medianas empresas - con muchos ejemplos prácticosCalificación: 4 de 5 estrellas4/5 (16)

- Contabilidad financiera para contaduría y administraciónDe EverandContabilidad financiera para contaduría y administraciónCalificación: 4 de 5 estrellas4/5 (6)

- Cómo Invertir En El Mercado De Valores Para PrincipiantesDe EverandCómo Invertir En El Mercado De Valores Para PrincipiantesCalificación: 4 de 5 estrellas4/5 (22)

- El trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.De EverandEl trading de opciones de una forma sencilla: La guía introductoria al trading de opciones y a las principales estrategias de beneficios.Calificación: 5 de 5 estrellas5/5 (1)

- Los secretos de la mente millonaria: Cómo dominar el juego interior de la riquezaDe EverandLos secretos de la mente millonaria: Cómo dominar el juego interior de la riquezaCalificación: 4.5 de 5 estrellas4.5/5 (814)

- Scaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoDe EverandScaling Up (Dominando los Hábitos de Rockefeller 2.0): Cómo es que Algunas Compañías lo Logran…y Por qué las Demás NoCalificación: 4.5 de 5 estrellas4.5/5 (10)

- 51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoDe Everand51 Consejos de Ventas: Claves para Vender Más y Triunfar VendiendoCalificación: 5 de 5 estrellas5/5 (4)

- Finanzas 1.: Contabilidad, planeación y administración financieraDe EverandFinanzas 1.: Contabilidad, planeación y administración financieraCalificación: 4.5 de 5 estrellas4.5/5 (11)

- La cultura organizacional y su impacto en la gestión empresarial: Un acercamiento a tres compañías peruanasDe EverandLa cultura organizacional y su impacto en la gestión empresarial: Un acercamiento a tres compañías peruanasCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Marketing gastronómico: La diferencia entre triunfar y fracasarDe EverandMarketing gastronómico: La diferencia entre triunfar y fracasarCalificación: 5 de 5 estrellas5/5 (2)

- Contabilidad gerencial y presupuestaria, 2a.Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraDe EverandContabilidad gerencial y presupuestaria, 2a.Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraCalificación: 4.5 de 5 estrellas4.5/5 (2)

- Planeación y gestión estratégica de las organizaciones: conceptos, métodos y casos de aplicaciónDe EverandPlaneación y gestión estratégica de las organizaciones: conceptos, métodos y casos de aplicaciónCalificación: 4.5 de 5 estrellas4.5/5 (11)

- Conquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesDe EverandConquista de las Redes Sociales: 201 Consejos para Marketeros y Emprendedores DigitalesCalificación: 4.5 de 5 estrellas4.5/5 (2)

- EL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.De EverandEL PLAN DE MARKETING EN 4 PASOS. Estrategias y pasos clave para redactar un plan de marketing eficaz.Calificación: 4 de 5 estrellas4/5 (51)

- GuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaDe EverandGuíaBurros: El controller de empresa: Cómo realizar el control total de tu empresaAún no hay calificaciones

- Mejoramiento continuo de procesos: Aspectos ConceptualesDe EverandMejoramiento continuo de procesos: Aspectos ConceptualesCalificación: 5 de 5 estrellas5/5 (1)

- Matemáticas Financieras, 2a. Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraDe EverandMatemáticas Financieras, 2a. Edición: Bajo Normas Internacionales de Contabilidad y Normas Internacionales de Información FinancieraCalificación: 5 de 5 estrellas5/5 (1)

- Y tú, ¿qué marca eres? 14 claves para gestionar tu reputación personalDe EverandY tú, ¿qué marca eres? 14 claves para gestionar tu reputación personalCalificación: 4 de 5 estrellas4/5 (5)

- Cómo entender contabilidad sin ser contadorDe EverandCómo entender contabilidad sin ser contadorCalificación: 4 de 5 estrellas4/5 (17)

- El análisis DAFO: Los secretos para fortalecer su negocioDe EverandEl análisis DAFO: Los secretos para fortalecer su negocioCalificación: 4 de 5 estrellas4/5 (18)

- Yo también puedo emprender: ¿Por qué quedarse con la idea si puedes hacerla realidad?De EverandYo también puedo emprender: ¿Por qué quedarse con la idea si puedes hacerla realidad?Calificación: 5 de 5 estrellas5/5 (1)

- Derecho Comercial. Actos de comercio, empresas, comerciantes y empresarios.: (Segunda edición. Ampliada y corregida)De EverandDerecho Comercial. Actos de comercio, empresas, comerciantes y empresarios.: (Segunda edición. Ampliada y corregida)Aún no hay calificaciones

- ¡No gracias... Sólo estoy mirando!: Técnicas Profesionales de venta para convertir visitantes en compradoresDe Everand¡No gracias... Sólo estoy mirando!: Técnicas Profesionales de venta para convertir visitantes en compradoresCalificación: 4.5 de 5 estrellas4.5/5 (12)

- Toma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasDe EverandToma de decisiones en las empresas: Entre el arte y la técnica: Metodologías, modelos y herramientasAún no hay calificaciones