Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Cantidad de Piezas A Fabricar CNC

Cargado por

Nestor Daniel Riquelme0 calificaciones0% encontró este documento útil (0 votos)

44 vistas5 páginasCantidad de piezas

Título original

Cantidad de piezas a fabricar CNC

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCantidad de piezas

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

44 vistas5 páginasCantidad de Piezas A Fabricar CNC

Cargado por

Nestor Daniel RiquelmeCantidad de piezas

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

Cantidad de piezas a fabricar

Existe una fuerte relación entre el número de piezas a fabricar, y el tipo de

tecnología a utilizar.

Cuanto más pequeño sea el lote de piezas a procesar, la tecnología a

emplear será más convencional, más flexible, más artesanal y menos

automática. Conforme vaya aumentando el número de piezas iguales a

realizar, el proceso se volverá cada vez más rígido (adaptable a poca

variedad de piezas).

Dado el avance de la informática y la electrónica, que han impulsado el

progresivo “alejamiento” de los operarios de las máquinas, en virtud que

estas pueden, cada vez más, operar con un mayor grado de autonomía, y

que incluso, comienzan a tomar importancia factores que limitan la

aplicación de los sistemas de fabricación convencionales, como la falta de

mano de obra especializada, los sistemas han ido evolucionado con una

pérdida paulatina y progresiva de la flexibilidad.

Pensemos nuevamente en una pieza de geometría apta para ser realizada

en un torno. Si el lote es de pocas piezas, la máquina a utilizar será un

torno paralelo convencional. Para tamaños de lotes crecientes, las

alternativas serán sucesivamente, un torno CNC, una celda flexible de

torneado (FMC de torneado), o en el escalón más alto de la tecnología, un

sistema flexible de manufactura (integrado por varias celdas flexibles de

torneado y sistemas transportadores de piezas).

Para finalizar con este punto, se dice que un proceso realizado sobre una

máquina convencional emplea una máquina flexible – no automática,

mientras que un proceso de manufactura realizado en una máquina de

control numérico usa una máquina flexible – automática, en tanto que, en el

caso de desarrollar el proceso en una máquina transfer, se está utilizando

una máquina de automatización rígida (los sistemas FMC y FMS constituyen

sistemas de fabricación flexibles-automáticos, con menor flexibilidad que

una máquina CNC).

Precisión

Este apartado, contrariando su propio nombre, es seguramente el más difícil

de definir, dado que son mayoritariamente pocos los casos de fabricantes

de máquinas-herramienta, que se refieren en sus catálogos de producto, a

la precisión de sus máquinas.

Es evidente que, la precisión de la máquina-herramienta, deberá ser

adecuada a la precisión de las piezas a mecanizar, según sean su rugosidad,

sus tolerancias dimensionales y de forma.

Las pruebas de precisión de una máquina-herramienta comprenden

ensayos de funcionamiento y controles geométricos, y fueron

concebidas por el profesor G. Schlesinger. Sus trabajos en este campo,

fueron las bases de la normalización DIN respectiva.

Las pruebas de funcionamiento consisten en mecanizar piezas de tamaño y

formas preestablecidas, en condiciones siempre de terminación, para luego

comprobar dimensionalmente su precisión.

Al respecto de las comprobaciones geométricas, pretenden evaluar la

calidad con que se encuentra construida una máquina.

En el caso de un torno convencional, se efectúan, entre otros, los siguientes

controles: rectitud de guías, desplazamiento del carro, desplazamiento de la

nariz de husillo, planitud de la bancada en sentidos longitudinal y

transversal, etc.

Adicionalmente, para las máquinas de control numérico, se agregan

controles denominados de posicionado y repetibilidad, efectuados con

sistemas de interferometría láser.

El control de posicionado tiene por objeto, comparar y corregir las

indicaciones dadas por pantalla del control numérico y en cada unos de sus

ejes, tomando como referencia los valores medidos con el sistema láser.

En el caso del control de repetibilidad, tiene por finalidad establecer un

entorno dimensional (por ejemplo, ± 0.01mm), dentro del cual, la máquina

repite el posicionado de las partes desplazables (carros), realizando las

verificaciones con el carro en cuestión, llevado a una posición dada, desde

las dos direcciones posibles del movimiento lineal asociado.

A manera de referencia, en el libro “Mecanizado de alta velocidad y gran

precisión” de Miles Arnone, se presenta una tabla que relaciona el costo de

distintos centros de mecanizado, de carreras similares con sus precisiones

de posicionado y repetibilidad, determinadas por interferometría láser,

siguiendo los lineamientos de la norma JIS (Tabla I).

Tabla I: Precisiones de posicionado y repetibilidad de distintos centros de

mecanizado (Fuente: M. Arnone)

Para finalizar los aspectos relacionados con la máquina-herramienta, nos

resta referirnos a:

Características técnicas

Esta información está contenida en los catálogos de los fabricantes de

máquinas-herramienta.

En el caso de una máquina convencional, se tratan exclusivamente de

características mecánicas, que permiten conocer las dimensiones máximas

del material a mecanizar, las posibilidades en cuanto a las condiciones de

corte a emplear así, como los tipos de material de herramienta a utilizar, los

rangos de avance, los accesorios, etc.

En el caso de tratarse de una máquina de control numérico, se agregan a

estas características, las correspondientes a la unidad de control numérico.

Dado que una máquina CNC es más general, se adjuntan a continuación, a

modo de ejemplo, las características técnicas del torno CNC Turri modelo T2

(Figura 10), y de su unidad de control numérico FANUC OT (Figura 11).

También podría gustarte

- Control de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalDe EverandControl de movimiento en manufactura. Automatización CNC fundamentos de diseño y modelamiento experimentalCalificación: 5 de 5 estrellas5/5 (4)

- Ajuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208De EverandAjuste, puesta en marcha y regulación de los sistemas mecánicos. FMEE0208Calificación: 4 de 5 estrellas4/5 (1)

- Extracto Del LibroDocumento6 páginasExtracto Del LibromastermenjlAún no hay calificaciones

- Trabajo Final CNCDocumento13 páginasTrabajo Final CNCBelén CattaneoAún no hay calificaciones

- 2 MetrologiaDocumento13 páginas2 MetrologiaMatias MalvezziAún no hay calificaciones

- Trabajo Final CNCDocumento54 páginasTrabajo Final CNCDaniel CastilloAún no hay calificaciones

- Tutorial de Programación de CNCDocumento19 páginasTutorial de Programación de CNCJulia GomezAún no hay calificaciones

- Centro de MecanisadoDocumento6 páginasCentro de MecanisadoJackelin NazarethAún no hay calificaciones

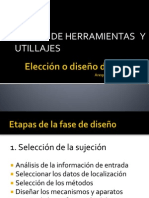

- Elección o Diseño de UtillajeDocumento26 páginasElección o Diseño de UtillajeEdison Eugenio100% (1)

- Temario de Curso CNCDocumento139 páginasTemario de Curso CNCAntonio Romero67% (3)

- Clase 1Documento13 páginasClase 1Joe RosasAún no hay calificaciones

- 2 Criterios de Selección de Una MáquinaDocumento5 páginas2 Criterios de Selección de Una MáquinaNestor Daniel RiquelmeAún no hay calificaciones

- Centros de Mecanizado - 2Documento41 páginasCentros de Mecanizado - 2William RoaAún no hay calificaciones

- Manufactura AvanzadaDocumento16 páginasManufactura Avanzadaedgar100% (1)

- Introduccion A Las Maquinas Herramientas de Control NumericoDocumento9 páginasIntroduccion A Las Maquinas Herramientas de Control NumericoJandy Garzón HernándezAún no hay calificaciones

- Como Recibir Una MáquinaDocumento11 páginasComo Recibir Una Máquinawillsmith87Aún no hay calificaciones

- Manual Curso TORNO CNC MisionesDocumento79 páginasManual Curso TORNO CNC MisionesCesar Baez100% (1)

- Fresa Dora Impri MirDocumento9 páginasFresa Dora Impri MirLuis Angel Ortiz SolanoAún no hay calificaciones

- Ud.2. Tema 2 Máquinas en Los SFFDocumento4 páginasUd.2. Tema 2 Máquinas en Los SFFDaniel IorgaAún no hay calificaciones

- Manufactura Asistida Por ComputadoraDocumento11 páginasManufactura Asistida Por ComputadoranestorAún no hay calificaciones

- Informe TecnicoDocumento14 páginasInforme TecnicoBurbujita DE LoveAún no hay calificaciones

- Informe CNC (Recuperado)Documento21 páginasInforme CNC (Recuperado)Chris RoblesAún no hay calificaciones

- Fabricación FlexibleDocumento8 páginasFabricación FlexibleAlejandro Pleitez MolinaAún no hay calificaciones

- GRUPO 3 - Centros de Mecanizado CNC.Documento14 páginasGRUPO 3 - Centros de Mecanizado CNC.Mecanica ChangAún no hay calificaciones

- Automatizacion de Maquina HerramientaDocumento9 páginasAutomatizacion de Maquina HerramientastefannyAún no hay calificaciones

- Cad Cam Control NumericoDocumento17 páginasCad Cam Control NumericoJuan GimenezAún no hay calificaciones

- Trabajo Taller 2Documento55 páginasTrabajo Taller 2trick69Aún no hay calificaciones

- Total Cnc1Documento383 páginasTotal Cnc1Daniel SCAún no hay calificaciones

- Apunte de CNCDocumento12 páginasApunte de CNCDanny KnAún no hay calificaciones

- Actividad 06 CNC Primera ParteDocumento20 páginasActividad 06 CNC Primera ParteEDNA GUADALUPE ESCALANTE MORAAún no hay calificaciones

- 1.3 Control Numérico y Su Aplicación en Los Procesos de ManufacturaDocumento10 páginas1.3 Control Numérico y Su Aplicación en Los Procesos de ManufacturaDiana MedinaAún no hay calificaciones

- Práctica 1Documento15 páginasPráctica 1Victor MaresAún no hay calificaciones

- Introducción Al Control Numérico ComputarizadoDocumento5 páginasIntroducción Al Control Numérico ComputarizadoVelluto KhodAún no hay calificaciones

- CNC GeneralidadesDocumento17 páginasCNC GeneralidadesUriel Vázquez Sánchez100% (1)

- Proceso de Manufactura 2Documento9 páginasProceso de Manufactura 2MariaAún no hay calificaciones

- Informe Mini Fresadora CNCDocumento28 páginasInforme Mini Fresadora CNCLeo St Dominguez LeyvaAún no hay calificaciones

- Tornos CNCDocumento29 páginasTornos CNCDavid AndrésAún no hay calificaciones

- Maquinas de CNCDocumento7 páginasMaquinas de CNCSilvano CarrizalesAún no hay calificaciones

- Manual de CNCDocumento26 páginasManual de CNCRosario CadenaAún no hay calificaciones

- Tarea 1Documento17 páginasTarea 1Luis VazquezAún no hay calificaciones

- Importante Docx85Documento16 páginasImportante Docx85Juan Pablo Garcia LopezAún no hay calificaciones

- TroquelaciónDocumento9 páginasTroquelaciónErnesto Hernandez100% (1)

- CNC Central de MaquinadoDocumento21 páginasCNC Central de Maquinadoirene Gonzalez acostaAún no hay calificaciones

- Fundamentos de MaquinadoDocumento35 páginasFundamentos de MaquinadogeneAún no hay calificaciones

- Estudio CNCDocumento6 páginasEstudio CNCCindy OrtizAún no hay calificaciones

- Actividad 1Documento5 páginasActividad 1Gammer XxZ3taxXAún no hay calificaciones

- T3 CgjaDocumento7 páginasT3 CgjaAngel J CastroAún no hay calificaciones

- CNC - Centro de MaquinadoDocumento2 páginasCNC - Centro de MaquinadoIng. Ricardo Ramírez GómezAún no hay calificaciones

- MHCNDocumento22 páginasMHCNCristhian VasquezAún no hay calificaciones

- 2 IntroducciónDocumento19 páginas2 IntroducciónGonzalo CarnevaleAún no hay calificaciones

- Preguntas CNCDocumento3 páginasPreguntas CNCrobert11h0% (1)

- Carlos Troncoso S1 TareaDocumento10 páginasCarlos Troncoso S1 TareaCarlos Ignacio Troncoso LaraAún no hay calificaciones

- Preguntas de CNCDocumento2 páginasPreguntas de CNCRODRIGO QUIÑONES JAIME0% (1)

- Historia de La Fresadora CNCDocumento2 páginasHistoria de La Fresadora CNCrafaelechuga83% (6)

- Tarea IV. Centro de Maquinado.Documento13 páginasTarea IV. Centro de Maquinado.David RuízAún no hay calificaciones

- Manufactura IntegralDocumento27 páginasManufactura IntegralC Arlett Hdez MaximinoAún no hay calificaciones

- Administracion de Operaciones - Sistemas de Manufactura AvanzadosDocumento6 páginasAdministracion de Operaciones - Sistemas de Manufactura AvanzadosJose Jorge Blanco CabañasAún no hay calificaciones

- Apuntes Control NuméricoDocumento13 páginasApuntes Control NuméricoatarijaguarAún no hay calificaciones

- Métodos numéricos para el modelado unidimensional del proceso de renovación de la cargaDe EverandMétodos numéricos para el modelado unidimensional del proceso de renovación de la cargaAún no hay calificaciones

- Preparación de útiles para el mecanizado por corte y conformado. FMEH0209De EverandPreparación de útiles para el mecanizado por corte y conformado. FMEH0209Aún no hay calificaciones

- 5 Circuitos NeumáticosDocumento4 páginas5 Circuitos NeumáticosNestor Daniel RiquelmeAún no hay calificaciones

- 1tuberías, Racores y Bombas HidraulicasDocumento3 páginas1tuberías, Racores y Bombas HidraulicasNestor Daniel RiquelmeAún no hay calificaciones

- 2 Acumuladores HidraulicosDocumento3 páginas2 Acumuladores HidraulicosNestor Daniel RiquelmeAún no hay calificaciones

- 5 Válvulas Direccionales y Cilindros HidraulicosDocumento3 páginas5 Válvulas Direccionales y Cilindros HidraulicosNestor Daniel RiquelmeAún no hay calificaciones

- 2 Bombas HidraulicasDocumento4 páginas2 Bombas HidraulicasNestor Daniel RiquelmeAún no hay calificaciones

- 3 Motor HidráulicoDocumento4 páginas3 Motor HidráulicoNestor Daniel RiquelmeAún no hay calificaciones

- Acumulador NeumaticoDocumento4 páginasAcumulador NeumaticoNestor Daniel RiquelmeAún no hay calificaciones

- 4 Circuitos Hidráulicos IndustrialesDocumento4 páginas4 Circuitos Hidráulicos IndustrialesNestor Daniel RiquelmeAún no hay calificaciones

- 4 Valvulas HidraulicasDocumento3 páginas4 Valvulas HidraulicasNestor Daniel RiquelmeAún no hay calificaciones

- 3 MicrometrosDocumento2 páginas3 MicrometrosNestor Daniel RiquelmeAún no hay calificaciones

- 5 CalibresDocumento3 páginas5 CalibresNestor Daniel RiquelmeAún no hay calificaciones

- 8 Clases de Arco Electrico en SoldaduraDocumento3 páginas8 Clases de Arco Electrico en SoldaduraNestor Daniel RiquelmeAún no hay calificaciones

- 1 Oleohidráulica. CicuitosDocumento3 páginas1 Oleohidráulica. CicuitosNestor Daniel RiquelmeAún no hay calificaciones

- 4 Los Micrometros de InterioresDocumento3 páginas4 Los Micrometros de InterioresNestor Daniel RiquelmeAún no hay calificaciones

- 1 ToleranciaDocumento3 páginas1 ToleranciaNestor Daniel RiquelmeAún no hay calificaciones

- 2 Conversiones Métricas y BritánicasDocumento2 páginas2 Conversiones Métricas y BritánicasNestor Daniel RiquelmeAún no hay calificaciones

- 5 SoldaduraDocumento5 páginas5 SoldaduraNestor Daniel RiquelmeAún no hay calificaciones

- Ni-Is13 Avin PlumavitDocumento4 páginasNi-Is13 Avin PlumavitDavid EnriqueAún no hay calificaciones

- 1 Bujias y AmortiguaciónDocumento2 páginas1 Bujias y AmortiguaciónNestor Daniel RiquelmeAún no hay calificaciones

- 7 Historia de La SoldaduraDocumento3 páginas7 Historia de La SoldaduraNestor Daniel RiquelmeAún no hay calificaciones

- 9 Proceso de Soldadrura SmawDocumento3 páginas9 Proceso de Soldadrura SmawNestor Daniel RiquelmeAún no hay calificaciones

- 4 Fabricación y Montaje de UnionesDocumento3 páginas4 Fabricación y Montaje de UnionesNestor Daniel RiquelmeAún no hay calificaciones

- 6 Soldadura TigDocumento4 páginas6 Soldadura TigNestor Daniel RiquelmeAún no hay calificaciones

- 5 Tratamiento TermicoDocumento4 páginas5 Tratamiento TermicoNestor Daniel RiquelmeAún no hay calificaciones

- 2 Obtencion Del AceroDocumento4 páginas2 Obtencion Del AceroNestor Daniel RiquelmeAún no hay calificaciones

- 4 Aceros Al Carbono para HerramientasDocumento3 páginas4 Aceros Al Carbono para HerramientasNestor Daniel RiquelmeAún no hay calificaciones

- 2 CarburacionDocumento3 páginas2 CarburacionNestor Daniel RiquelmeAún no hay calificaciones

- CARBURADORESDocumento5 páginasCARBURADORESNestor Daniel RiquelmeAún no hay calificaciones

- 1 Propiedades de Los MaterialesDocumento3 páginas1 Propiedades de Los MaterialesNestor Daniel RiquelmeAún no hay calificaciones

- 3 Denominacion Del AceroDocumento4 páginas3 Denominacion Del AceroNestor Daniel RiquelmeAún no hay calificaciones

- Que Es La HipertensiónDocumento5 páginasQue Es La Hipertensiónflor balbuenaAún no hay calificaciones

- Cronograma - 1er C 2022Documento1 páginaCronograma - 1er C 2022TommyAún no hay calificaciones

- Trabajo Colaborativo Imagenologia 1Documento7 páginasTrabajo Colaborativo Imagenologia 1andres felipeAún no hay calificaciones

- Libreto Acto Día de La FamiliaDocumento2 páginasLibreto Acto Día de La FamiliaPilar Diaz NannigAún no hay calificaciones

- Resistividad, Resistencias, Potenciómetros, Varistores.Documento23 páginasResistividad, Resistencias, Potenciómetros, Varistores.juancaovandoAún no hay calificaciones

- Que Es El SobrecalentamientoDocumento6 páginasQue Es El SobrecalentamientoEduardo Silva MonteroAún no hay calificaciones

- Brochure Dr. AunaDocumento7 páginasBrochure Dr. AunaIrvingAún no hay calificaciones

- Aprobado Mi Teg A La Espera de La Fecha de Presentación Joselyn Díaz y Mayerling DíazDocumento112 páginasAprobado Mi Teg A La Espera de La Fecha de Presentación Joselyn Díaz y Mayerling DíazAdonis JesusAún no hay calificaciones

- CV Hugo Valerio 2021Documento3 páginasCV Hugo Valerio 2021nelida ramos floresAún no hay calificaciones

- Practca 3 Lab, CyDDocumento8 páginasPractca 3 Lab, CyDEmmanuel Parra SánchezAún no hay calificaciones

- Los Textos Argumentativos y El Lenguaje en La Argumentacion Fabian Andres Ortiz CifuentesDocumento7 páginasLos Textos Argumentativos y El Lenguaje en La Argumentacion Fabian Andres Ortiz CifuentesFabian Andrés Ortiz CifuentesAún no hay calificaciones

- Rango GeograficoDocumento60 páginasRango GeograficoNicolas Ignacio Aliaga MachucaAún no hay calificaciones

- BIOMOLÉCULASDocumento2 páginasBIOMOLÉCULASnjpillcoAún no hay calificaciones

- Análisis de Papeles y CartonesDocumento26 páginasAnálisis de Papeles y CartonesNatali Balboa0% (1)

- Tarea de Contabilidad 5Documento1 páginaTarea de Contabilidad 5jose cordonesAún no hay calificaciones

- Hdcu 3100Documento53 páginasHdcu 3100Javier Sanchez SanchezAún no hay calificaciones

- Concepto de Proceso AdministrativoDocumento8 páginasConcepto de Proceso AdministrativoFernando Bautista100% (3)

- Delta - Gama Bogotá - V35 PDFDocumento32 páginasDelta - Gama Bogotá - V35 PDFSandra Patricia Misal PadillaAún no hay calificaciones

- Hegemonía HolandesaDocumento3 páginasHegemonía HolandesaMauricio MaldadAún no hay calificaciones

- Flujograma Sobre La Evaluacion Del Examen Medico OcupacioanlDocumento12 páginasFlujograma Sobre La Evaluacion Del Examen Medico OcupacioanlyiselAún no hay calificaciones

- 11MSA Spanish Cat 81-85ooooooooooooooooooooooooooooooooooDocumento5 páginas11MSA Spanish Cat 81-85ooooooooooooooooooooooooooooooooooAle FierroAún no hay calificaciones

- Amplificador Monoetapa FETDocumento8 páginasAmplificador Monoetapa FETMarianaAún no hay calificaciones

- EF-RAIL (ECO FRIENDLY RAILWAY) Diego García ALTRANDocumento21 páginasEF-RAIL (ECO FRIENDLY RAILWAY) Diego García ALTRANsergioAún no hay calificaciones

- Hoja de Datos Eje Volvo RS1370HVDocumento2 páginasHoja de Datos Eje Volvo RS1370HVllovarAún no hay calificaciones

- Informe SqaDocumento11 páginasInforme Sqaapi-241260438Aún no hay calificaciones

- Examen FinalDocumento13 páginasExamen FinalLuisaCastroAún no hay calificaciones

- Proyecto Depulpadora de CocoDocumento4 páginasProyecto Depulpadora de CocoEdgar Agustin Ortellado RamírezAún no hay calificaciones

- Tesis Final Corregida para ImprimirDocumento222 páginasTesis Final Corregida para ImprimirChristian Martin Torres Delgado100% (1)

- Codificacion Tabulacion y Analisis de La InformacionDocumento34 páginasCodificacion Tabulacion y Analisis de La InformacionCINDY CAMPOSAún no hay calificaciones

- Ejemplos Del Diptongo para Tercer Grado de PrimariaDocumento72 páginasEjemplos Del Diptongo para Tercer Grado de PrimariaL Martín M ChacónAún no hay calificaciones