Documentos de Académico

Documentos de Profesional

Documentos de Cultura

SAUT Justificacion

Cargado por

josenietoDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

SAUT Justificacion

Cargado por

josenietoCopyright:

Formatos disponibles

SAUT (SEMIATOMATIC ULTRASONIC TESTING) VS RT (RADIOGRAFIA)

PARA LA EXAMINACIÓN VOLUMÉTRICA DE SOLDADURAS EN

RECIPIENTES A PRESIÓN

ANTECEDENTES

Las técnicas de radiografía industrial (Gamma y rayos X) para la examinación de

soldaduras han estado en uso durante más de 90 años. Códigos internacionales como

ASME Sección VIII div. 1 Hasta el año 1996, solo permitían este tipo de ensayo para la

examinación de soldaduras en la construcción y fabricación de recipientes a presión, un

factor clave para la selección de esta técnica ha sido la facilidad y eficacia del

procedimiento de examinación, incluida la disponibilidad de imágenes de calidad óptica

que facilitan la interpretación. Debido a preocupaciones como la radiación para la

seguridad de las personas, disponibilidad del ensayo, desalojo de personal de planta

mientras se realiza el ensayo, acceso interno a los recipientes para la colocación de placa

o fuente en la ejecución del ensayo, así como tiempo en la ejecución y entrega final de

resultados, la industria ha venido desarrollando técnicas volumétricas que permitan

obtener resultados equivalentes o incluso mejores que las técnicas radiográficas, con un

poder de detección (POD) de mayor porcentaje. Desarrollándose el método de

examinación ultrasónicas (UT) como un posible método de reemplazo. En el año 1996 se

crea el CODE CASE 2235 que establece procedimientos y criterios de evaluación de

soldadura usando Ultrasonido shear wave solo para la aplicación y validación de áreas a

reparar o en la examinación de soldaduras de cierre. A partir del año 2013 ASME VIII. Div.

1 UW-51, permite el uso de ultrasonido como técnica de evaluación de soldaduras en

lugar de radiografía para materiales con espesores mayores a 6 mm exigiendo para esto

la necesidad de cumplir con los requerimientos de ASME VIII. Div. 2 Parte 7.5, En los

últimos años, el uso del ultrasonido donde se usaba la radiografía ha ganado impulso en

la práctica y con los principales organismos como ASME (Sociedad Americana de

Ingenieros Mecánicos) y API (Instituto Americano del Petróleo). El arreglo de fase se ha

convertido en la opción más popular cuando se trata de reemplazar la radiografía. A

menudo también se combina con TOFD (difracción de tiempo de vuelo) ya que las

modernas unidades de adquisición y escáneres pueden acomodar ambos métodos

simultáneamente, hasta la fecha cada vez se ha venido empleando cada vez más el uso

de UT en lugar de RT en plantas y proyectos, tanto en la construcción de recipientes a

presión como en la reparación de los mismos, API 510 edición 2014 (código para la

reparación, alteración e inspección de recipientes en servicio) permite el uso de UT o RT

para liberar uniones soldadas nuevas o reparadas, lo que ha implicado el uso cada vez

mayor de la técnica de UT en lugar de RT por sus ventajas comparativas que vamos a

tocaremos más adelante.

MARCO TEÓRICO

INTRODUCCION

La física de estos procesos es sustancialmente diferente. La radiografía se basa en

emisión y absorción / atenuación de energía radioactiva de longitud de onda pequeña

(rayos X y gammas), Poros / inclusiones o discontinuidades en el material examinado

obtendrán diferentes valores de atenuación, dando como resultado diferencias en la

óptica y densidad de las placas radiográficas. El resultado de este proceso es una imagen

de calidad óptica que puede ser fácil de interpretar, particularmente con la disponibilidad

de imágenes referenciales que pueden ser usadas como patrones generales en la

evaluación final.

ARREGLO DE FASE (PHASED ARRAY)

El ultrasonido, por otro lado, se basan en la interacción de la energía de las ondas

acústicas (ultrasónicas) con fallas en el material examinado, las diferencias de densidad o

impedancia acústica dan como resultado la reflexión o dispersión de la onda, que se

registra como evidencia de una discontinuidad en el material, con el pasar de los años la

evolución del ultrasonido ha desarrollado métodos que cada vez mejoran la probabilidad

de detección (POD) y facilitan la interpretación usando herramientas graficas que

permiten simular el viaje de la onda dentro del material. Arreglo de fase es una evidencia

de esto empleando el uso de la vistas S-scan (sectorial), permitiendo aumentar la

exactitud en la medición de profundidades y alto de indicaciones.

Fig. #1. Vista S-scan en equipo de arreglo de fase

TOFD (TIME OF FLIGHT DIFFRACTION)

Otro de los métodos de ultrasonido muy comunes para la examinación de soldaduras, es

el TOFD (time of flight diffraction), usado principalmente en el monitoreo de soldaduras en

servicios en búsqueda de indicaciones lineales como agrietamiento, este método mejora

la probabilidad de detección de indicaciones pero su debilidad se muestra en la medición

exacta de profundidades y anchos de las indicaciones detectadas, En un sistema TOFD,

un par de transductores ultrasónicos se ubican en lados opuestos de una soldadura (pich

and catch). Uno de los transductores, el transmisor, emite un pulso ultrasónico que es

captado por el transductor del lado contrario, denominado receptor, en soldaduras sin

discontinuidad, las señales son captadas por el transductor receptor provienen de dos

ondas: una que viaja a lo largo de la superficie (onda lateral) superficie de la soldadura y

otra que se refleja en la pared del fondo raíz de la soldadura, creando una imagen

continua a lo largo del recorrido. Cuando hay alguna discontinuidad, el viaje de la onda

desde el emisor al receptor es interferido por la discontinuidad y se crea una difracción de

la onda ultrasónica en la (s) punta (s) de las indicaciones, desviando dichas ondas de su

dirección original, usando el tiempo medido de vuelo del pulso desde la emisión de la

onda hasta la recepción de la misma, las indicaciones son visualizadas en la pantalla

como una interrupción de la normalidad del material.

TOFD + PAUT (SAUT) SEMI AUTOMATIC ULTRASONIC TESTING

Con la combinación de ambas técnicas ensambladas en un scanner con encoder capaz

de grabar información, y usando un equipo que permita captar señales del conjunto,

podemos entonces definir que estamos empleando un método SAUT (ultrasonido

semiautomático), que ha resultado como un método volumétrico con mayor POD

(probability of detection) comparado con otros métodos. Este ensamble consta de un par

(02) de palpadores Phased Array enfrentados entre sí y al menos un conjunto de

palpadores de TOFD (emisor – receptor), conectados al mismo equipo con capacidad de

soportar la entrada de todas estas señales y poder realizar el análisis correspondiente.

Normalmente el TOFD en esta técnica, es usada como un método de detección o

screening que permite visualizar y detectar alguna indicación en la soldadura, no

debemos olvidar que el TOFD posee una zona de no inspección en el material la cual es

examinada por el PHASED ARRAY, que cumple la función de confirmar la detección de la

indicación, además de medir profundidad, alto y longitud, así como examinar la zona de

no inspección que el TOFD por su limitaciones permite.

Fig. # 3 Ensamble en escáner de palpadores TOFD + Phased array

Fig. #4. Plan de escaneo de la soldadura a examinar (PAUT + TOFD)

VENTAJAS Y DESVENTAJAS DE SAUT (SEMI-AUTOMATIC ULTRASONIC TESTING)

VS RT (RADIOGRAFIA)

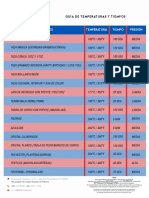

A continuación mostramos una tabla comparativa de ventajas y desventajas del uso de

SAUT en lugar del RT

VENTAJAS DESVENTAJAS

Alta probabilidad de detección (POD) Esta limitado a espesores mayores a 6mm (según

especialmente para grietas y falta de fusión ASME VIII div. 1)

Dimensionamiento preciso de la altura y Requiere de personal entrenado y calificado con

profundidad de los defectos experiencia en la ejecución de la técnica

No posee riesgo a la radiación, peligro o Esta limitado en materiales con microestructura

daños a la salud de la persona de grano grueso (aceros inoxidables, aleaciones

base níquel, y base cobre)

Sin químicos ni material de desecho en Requiere de una superficie limpia sin pintura ni

comparación con la radiografía basada en partículas alrededor de la soldadura que

película imposibiliten el escaneo

Análisis en tiempo real para evaluación Requiere la aplicación de un acoplante como

instantánea y retroalimentación al agua o gel para la transmisión de onda

coordinador de calidad para toma de ultrasónica al material

decisiones

Configuración e informes de inspección en

formato electrónico en comparación con la

radiografía basada en película, mayor tiempo

de almacenamiento y mejor control

documental en el sistema de gestión.

Solo es necesario una superficie de acceso

(parte externa o parte interna)

El equipo es portátil y ligero para transportar

Evita tiempos muertos por desalojo de

personal en mantenimientos de plantas y

proyectos

REEMPLAZANDO SAUT EN LUGAR DE RT

Conociendo ahora las características técnicas, ventajas y desventajas de cada método

presentaremos a continuación las conclusiones de un estudio realizado por nuestra

empresa en el año 2017. Un estudio de comparación del poder de detección de falla

(POD) entre ambas técnicas SAUT (TOFD + PAUT) y RT gamma, en sistemas de

tuberías de 16 plg de diámetro Sch 40 (12,70mm), soldadas con proceso SMAW y usando

electrodo 6010/7018, donde se analizó 329 juntas y se estudió variables como % juntas

de rechazo, tipo de indicación detectada por cada técnica, basado en el criterio de API

1104, el cual resulto en lo siguiente:

CANTIDAD DE JUNTAS % REJECT CANTIDAD DE JUNTAS % REJECT

INDICACION

RECHAZADAS (SAUT) SAUT RECHADAS (RT) RT

ESCORIA (SLAG) 10 3,0% 12 3,6%

LINEA FINA DE ESCORIA 8 2,4% 5 1,5%

POROS (IP) 9 2,7% 11 3,0%

CLUSTER DE POROS (CIP) 12 3,6% 12 3,6%

FALTA DE FUSION (FF) 8 2,4% 2 0,6%

FALTA DE PENETRACION (FP) 4 1,2% 4 1,2%

QUEMADURA (B) 4 1,2% 5 1,5%

GRIETA 3 0,9% 1 0,3%

TOTAL REJECT 58 17,6% 50 15,1%

Tabla #1. Tabla comparativa de rechazo por indicación a juntas examinadas con

ambas técnicas

Según los datos obtenidos podemos concluir que:

El SAUT posee un % de rechazo mayor que el RT superior en 8 juntas (58 juntas

rechazadas del SAUT vs 50 juntas rechazadas del RT), siendo más efectivo el

SAUT en la detección de indicaciones lineales (falta de fusión, grietas y línea finas

de escoria), y siendo menos efectivo en indicaciones de poros aislados,

quemaduras y escorias, estas últimas debido principalmente a la diferencia de

criterios de aceptación y rechazo entre el UT y el RT.

Continuando con el análisis de data y apoyado en datos de otros estudios similares

podemos construir la gráfica de POD vs NDT volumétrico aplicado, resultando lo siguiente

POD (Probability of detection)

1

0.9

0.8

0.7

0.6

0.5

0.4

0.3

0.2

0.1

0

Manual UT TOFD RT Phased Array Digital RT SAUT

(PAUT+TOFD)

POD (Probability of detection)

Grafica #1. Comparación entre POD vs. NDT ejecutado.

CONCLUSION

SAUT (PAUT+TOFD) (SEMIAUTOMATIC ULTRASONIC TESTING), es un método

de ensayo no destructivo volumétrico aceptado por códigos internacionales y

actualmente desarrollado para sustituir la radiografía en reparación y fabricación

de recipientes a presión

SAUT (PAUT+TOFD) (SEMIAUTOMATIC ULTRASONIC TESTING), es un

método de NDT volumétrico que posee un mayor poder de detección

principalmente en aquellas indicaciones que generan un mayor riesgo a la

integridad mecánica del recipiente (indicaciones lineales). a

La radiografía sigue siendo la técnica líder en la examinación volumétricas de

juntas soldadas en equipo con espesores menores a 6mm, o donde el objetivo sea

identificar porosidades aisladas o escorias aisladas.

También podría gustarte

- Ultrasonidos: Nivel IIDe EverandUltrasonidos: Nivel IICalificación: 5 de 5 estrellas5/5 (1)

- Técnica de Phased ArrayDocumento18 páginasTécnica de Phased ArraySadik HadzovicAún no hay calificaciones

- Reconocimiento automático de objetivos: Avances en técnicas de visión por computadora para el reconocimiento de objetivosDe EverandReconocimiento automático de objetivos: Avances en técnicas de visión por computadora para el reconocimiento de objetivosAún no hay calificaciones

- Quiz 2Documento6 páginasQuiz 2DiegoAún no hay calificaciones

- Fundamentos de sistemas de comunicaciones analógicasDe EverandFundamentos de sistemas de comunicaciones analógicasCalificación: 4.5 de 5 estrellas4.5/5 (5)

- Ut Vs RTDocumento2 páginasUt Vs RTJosé ArjonaAún no hay calificaciones

- Comparacion de Defectos Por Paut-RtDocumento14 páginasComparacion de Defectos Por Paut-RtBlasCarbajalAún no hay calificaciones

- Ensayo de Ultrasonido de Las Uniones Soldadas, y Los Métodos de La Tecnología de ControlDocumento12 páginasEnsayo de Ultrasonido de Las Uniones Soldadas, y Los Métodos de La Tecnología de ControlhuicholeAún no hay calificaciones

- Arreglo de Fases Como Sustituto A La Radiografia IndustrialDocumento5 páginasArreglo de Fases Como Sustituto A La Radiografia Industrialmario8andres8monteneAún no hay calificaciones

- N07 Ultrasonido de CampoDocumento26 páginasN07 Ultrasonido de CampoChristian Pérez GavilanesAún no hay calificaciones

- Ensayo UltrasonidoDocumento24 páginasEnsayo UltrasonidoAnonymous qqJZcqdlA0Aún no hay calificaciones

- ARTICULO Phased ArrayDocumento6 páginasARTICULO Phased ArrayAndrés MolinaAún no hay calificaciones

- Ultrasonido Multielemento (PhasedDocumento7 páginasUltrasonido Multielemento (PhasedhuicholeAún no hay calificaciones

- Ensayos Por UltrasonidoDocumento2 páginasEnsayos Por UltrasonidoDavid JonesAún no hay calificaciones

- Phased Array ConsultaDocumento4 páginasPhased Array ConsultaJeanMesíasAún no hay calificaciones

- Ensayos Por Ultrasonidos Phased ArrayDocumento2 páginasEnsayos Por Ultrasonidos Phased Arrayrafael18luisAún no hay calificaciones

- Procedimiento Ut Phase ArrayDocumento41 páginasProcedimiento Ut Phase ArrayErick Olavarria100% (5)

- Tipos de Ensayos No Destructivos EndDocumento17 páginasTipos de Ensayos No Destructivos EndIvonneAún no hay calificaciones

- Ensayo de Ultrasonido SoldaduraDocumento5 páginasEnsayo de Ultrasonido Soldaduraluis2014fxAún no hay calificaciones

- PG - US-PROINS-005.1-19 REV 0 Procedimiento General de Ensayo de Ultrasonido Phased ArrayDocumento18 páginasPG - US-PROINS-005.1-19 REV 0 Procedimiento General de Ensayo de Ultrasonido Phased ArrayNaty Nani Quezada VallsAún no hay calificaciones

- Ut Api 1104Documento6 páginasUt Api 1104Erick OlavarriaAún no hay calificaciones

- Inspección Mediante Phased Array:tofd Según La Última Versión de Asme Sec V (2013)Documento0 páginasInspección Mediante Phased Array:tofd Según La Última Versión de Asme Sec V (2013)Carlos Enrique Suárez NavasAún no hay calificaciones

- Curso 4 Tecnicas VolumétricasDocumento5 páginasCurso 4 Tecnicas VolumétricasSebastiaan CruzAún no hay calificaciones

- Brochure IQ-ENG v4Documento8 páginasBrochure IQ-ENG v4Rafael VillanuevaAún no hay calificaciones

- Escuela de MaterialesDocumento3 páginasEscuela de MaterialesElias moreno cAún no hay calificaciones

- Reporte UltrasonidoDocumento14 páginasReporte UltrasonidoAlejandro GutierrezAún no hay calificaciones

- Presentación Paut & TofdDocumento27 páginasPresentación Paut & TofdANDRYS JOSÉ MEDINA MORAAún no hay calificaciones

- Ensayo de UltrasonidoDocumento17 páginasEnsayo de UltrasonidoAnonymous v4xgNzRawWAún no hay calificaciones

- Radiologia Industrial. Fundamentos. ApliDocumento19 páginasRadiologia Industrial. Fundamentos. Aplimisael torresAún no hay calificaciones

- 05 Ultrasonido Vs RadiografíaDocumento30 páginas05 Ultrasonido Vs RadiografíaRodrigoAún no hay calificaciones

- Api RP 2X EspañolDocumento21 páginasApi RP 2X EspañolDavid Estrada100% (3)

- Informe Calibracion de EquiposDocumento19 páginasInforme Calibracion de EquiposGuillermoSolisAún no hay calificaciones

- HT Harfang UtpaDocumento8 páginasHT Harfang Utpahenry_zambranoAún no hay calificaciones

- Presentación Ultrasonido Phased Array - TOFDDocumento24 páginasPresentación Ultrasonido Phased Array - TOFDCARLOS ENRIQUE SUAREZ NAVAS100% (3)

- 1.0 Procedimiento de Inspeccion de Tuberia Forzada de Acuerdo Al Asme Viii Div 1-Po-rt-001013-Asme ViiiDocumento25 páginas1.0 Procedimiento de Inspeccion de Tuberia Forzada de Acuerdo Al Asme Viii Div 1-Po-rt-001013-Asme ViiiJuan Carlos Ojeda ColanaAún no hay calificaciones

- 1.4 Métodos de Medición Y Prevención de La Corrosión. Existen Tres Técnicas Diferentes Que Pueden Ser Usadas para Detectar Y Medir La CorrosiónDocumento6 páginas1.4 Métodos de Medición Y Prevención de La Corrosión. Existen Tres Técnicas Diferentes Que Pueden Ser Usadas para Detectar Y Medir La CorrosiónStefani BalcazarAún no hay calificaciones

- Traduccion 2 de Metodo de Revisión de Espesores Por Ultrasonido.Documento65 páginasTraduccion 2 de Metodo de Revisión de Espesores Por Ultrasonido.Castro Espinosa Josué OmarAún no hay calificaciones

- Presentación Radiografia IndustrialDocumento18 páginasPresentación Radiografia IndustrialCitlalii Garciia33% (3)

- AnexosDocumento19 páginasAnexosSergio MartinezAún no hay calificaciones

- Ultrasonido Eco PulsoDocumento26 páginasUltrasonido Eco PulsoTomás Topacho Paredes Scholtbach75% (4)

- Informe Placa-ANSYSDocumento14 páginasInforme Placa-ANSYSAlex Mauricio Gualpa CaisachanaAún no hay calificaciones

- Curso UT - TOFDDocumento12 páginasCurso UT - TOFDMaritza EstefesAún no hay calificaciones

- Ensayo de UltrasonidoDocumento7 páginasEnsayo de UltrasonidoDario Moroni Zamalloa CandiaAún no hay calificaciones

- Ensayo Cross Hole en PilotesDocumento12 páginasEnsayo Cross Hole en PilotesAlberto MoraAún no hay calificaciones

- Calibración UltrasonidoDocumento18 páginasCalibración UltrasonidoAlex AlmacheAún no hay calificaciones

- Ondas GuiadasDocumento12 páginasOndas Guiadasfelipenobyl100% (1)

- Yeni Fleite Cruz-Monografia 6-10BDocumento12 páginasYeni Fleite Cruz-Monografia 6-10BJAVIER moreno L�pezAún no hay calificaciones

- Informe CartogrDocumento16 páginasInforme CartogrAnonymous rX2SLgAún no hay calificaciones

- Ultrasonidos Parte2 002 PDFDocumento16 páginasUltrasonidos Parte2 002 PDFJavierSeimanAún no hay calificaciones

- TRP Si NDT 005 Procedimiento Mapeo Corrosion Rev Hseq 2 Ok PDFDocumento13 páginasTRP Si NDT 005 Procedimiento Mapeo Corrosion Rev Hseq 2 Ok PDFOscar Marin50% (2)

- La Importancia de La Hoja de Especificaciones de Un OTDR: Medidas en F.ODocumento3 páginasLa Importancia de La Hoja de Especificaciones de Un OTDR: Medidas en F.OEd DeldelAún no hay calificaciones

- Ensayo de Materiales-Ensayos de ShitDocumento8 páginasEnsayo de Materiales-Ensayos de ShitsheilaAún no hay calificaciones

- EspesoresDocumento25 páginasEspesoresJosé Ramón GutierrezAún no hay calificaciones

- Ensayo de UltrasonidoDocumento11 páginasEnsayo de UltrasonidoEdw Espino0% (1)

- Sg-Ssta-Si-Pr-01 Procedimiento de Inspecciòn RadiograficaDocumento8 páginasSg-Ssta-Si-Pr-01 Procedimiento de Inspecciòn RadiograficaHSEQ CONSTRUCTILOAún no hay calificaciones

- Ensayos No Destructivos - 2019Documento49 páginasEnsayos No Destructivos - 2019Lautaro LibertchukAún no hay calificaciones

- Actividad No 1. Inspección VisualDocumento3 páginasActividad No 1. Inspección VisualOmar FrancoAún no hay calificaciones

- Radiografia Vs Arreglo de FasesDocumento3 páginasRadiografia Vs Arreglo de Fasesesmurod50% (2)

- UltrasonidoDocumento5 páginasUltrasonidoJhoa PulamarinAún no hay calificaciones

- Formato Prueba de DurezaDocumento2 páginasFormato Prueba de DurezajosenietoAún no hay calificaciones

- Ejercicios de Practica RbiDocumento2 páginasEjercicios de Practica RbijosenietoAún no hay calificaciones

- Adiestramiento 2013 1er Trimestre ComeindDocumento2 páginasAdiestramiento 2013 1er Trimestre ComeindjosenietoAún no hay calificaciones

- COMEINDDocumento25 páginasCOMEINDjosenietoAún no hay calificaciones

- Presentacion COMEIND PDFDocumento45 páginasPresentacion COMEIND PDFjosenietoAún no hay calificaciones

- Antecedentes de La Práctica 4Documento6 páginasAntecedentes de La Práctica 4GERARDO RODRIGUEZ ZEPEDAAún no hay calificaciones

- Diagnostico Psicologico DeporteDocumento9 páginasDiagnostico Psicologico DeporteDenisse López SingAún no hay calificaciones

- Sectorización de Redes de Agua Potable en MXDocumento7 páginasSectorización de Redes de Agua Potable en MXAngel Cuellar100% (1)

- Act. #1 JEMMDocumento3 páginasAct. #1 JEMMJose MontielAún no hay calificaciones

- Ecologia de PoblacionesDocumento28 páginasEcologia de PoblacionesCamilo :DAún no hay calificaciones

- Presion de VaporDocumento2 páginasPresion de VaporJOSELIN MILAGROS RAMOS HUANCAAún no hay calificaciones

- R0 Resumen Histología de RossDocumento23 páginasR0 Resumen Histología de RossDuvan Zavaleta BazanAún no hay calificaciones

- Caso ClinicoDocumento2 páginasCaso ClinicoYoletsis VillarroelAún no hay calificaciones

- Recall GlobalstdDocumento2 páginasRecall GlobalstdJessica Palomar ChanAún no hay calificaciones

- Dibujo de La Figura Humana (DFH) KoppitzDocumento10 páginasDibujo de La Figura Humana (DFH) KoppitzLizette Mendivil100% (1)

- Pinedo Arevalo Miguel Muros Suelo ReforzadoDocumento106 páginasPinedo Arevalo Miguel Muros Suelo ReforzadoHebert Rodríguez SantiagoAún no hay calificaciones

- Guia de Temperaturas y Tiempos SublimacionDocumento5 páginasGuia de Temperaturas y Tiempos SublimacionUziel PeraltaAún no hay calificaciones

- Lista de Precios Los Dulces de ElsaDocumento8 páginasLista de Precios Los Dulces de ElsaAlan Juárez100% (1)

- Manicure y SpaDocumento10 páginasManicure y SpaMarco Antonio Maximiliano AcuñaAún no hay calificaciones

- Nutricion Enteral PDFDocumento18 páginasNutricion Enteral PDFChristopher CarranzaAún no hay calificaciones

- Rovaletti - Hipocondria - Revista APAL 2012Documento8 páginasRovaletti - Hipocondria - Revista APAL 2012iHitsugiAún no hay calificaciones

- Anexo 6-1Documento3 páginasAnexo 6-1Diana BandaAún no hay calificaciones

- PL Cnel STD 1700999934 2020 PDFDocumento2 páginasPL Cnel STD 1700999934 2020 PDFMick JeffersonAún no hay calificaciones

- TEMA 1 El Mundo Es Un Regalo de DiosDocumento3 páginasTEMA 1 El Mundo Es Un Regalo de DiosBlasInfanteAún no hay calificaciones

- Principios de La AndragogíaDocumento5 páginasPrincipios de La Andragogíaniosmar pradoAún no hay calificaciones

- El Perfil Profesional Del Licenciado en Trabajo Social Dentro Del Area de Hospitalizacion Del Hospital Comunitario La VentaDocumento4 páginasEl Perfil Profesional Del Licenciado en Trabajo Social Dentro Del Area de Hospitalizacion Del Hospital Comunitario La VentaGarcia LizAún no hay calificaciones

- Definamos Acciones para El Mejoramiento Continuo de La CalidadDocumento6 páginasDefinamos Acciones para El Mejoramiento Continuo de La CalidadLisbeth LópezAún no hay calificaciones

- Ley y Conservacion de La MasaDocumento2 páginasLey y Conservacion de La MasaCastro Mayta Aaron BenjaminAún no hay calificaciones

- Sindrome de Felty PDFDocumento3 páginasSindrome de Felty PDFJorge Angel GarridoAún no hay calificaciones

- SA15 Tasanominal Efectiva ActualDocumento37 páginasSA15 Tasanominal Efectiva ActualDiana Stephanie Ojeda RengifoAún no hay calificaciones

- Desarrollo Embrionario en ReptilesDocumento2 páginasDesarrollo Embrionario en ReptilesFreddy Subero63% (19)

- Antropometría Trabajador 1.2Documento4 páginasAntropometría Trabajador 1.2Juan Camilo MartinezAún no hay calificaciones

- Procedimiento paraDocumento9 páginasProcedimiento paraAngelica Maria Mendoza RamirezAún no hay calificaciones

- Variacion y Temp PDFDocumento13 páginasVariacion y Temp PDFDaniel MartinezAún no hay calificaciones

- 5°sec-Bioquímica IDocumento7 páginas5°sec-Bioquímica IvanelizAún no hay calificaciones

- Psicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaDe EverandPsicología oscura: Una guía esencial de persuasión, manipulación, engaño, control mental, negociación, conducta humana, PNL y guerra psicológicaCalificación: 4.5 de 5 estrellas4.5/5 (766)

- Yo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)De EverandYo Pude, ¡Tú Puedes!: Cómo tomar el control de tu bienestar emocional y convertirte en una persona imparable (edición revisada y expandida)Calificación: 5 de 5 estrellas5/5 (9)

- Cómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaDe EverandCómo hacer que te pasen cosas buenas: Entiende tu cerebro, gestiona tus emociones, mejora tu vidaCalificación: 5 de 5 estrellas5/5 (1875)

- Recupera tu mente, reconquista tu vidaDe EverandRecupera tu mente, reconquista tu vidaCalificación: 5 de 5 estrellas5/5 (9)

- La revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaDe EverandLa revolución de la glucosa: Equilibra tus niveles de glucosa y cambiarás tu salud y tu vidaCalificación: 5 de 5 estrellas5/5 (203)

- Cómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaDe EverandCómo terminar lo que empiezas: El arte de perseverar, pasar a la acción, ejecutar los planes y tener disciplinaCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Tus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadDe EverandTus Zonas Erroneas: Guía Para Combatir las Causas de la InfelicidadCalificación: 4.5 de 5 estrellas4.5/5 (1833)

- Resetea tu mente. Descubre de lo que eres capazDe EverandResetea tu mente. Descubre de lo que eres capazCalificación: 5 de 5 estrellas5/5 (196)

- La violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaDe EverandLa violencia invisible: Identificar, entender y superar la violencia psicológica que sufrimos (y ejercemos) en nuestra vida cotidianaCalificación: 4 de 5 estrellas4/5 (2)

- El poder del optimismo: Herramientas para vivir de forma más positivaDe EverandEl poder del optimismo: Herramientas para vivir de forma más positivaCalificación: 5 de 5 estrellas5/5 (16)

- La metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceDe EverandLa metamedicina. Cada síntoma es un mensaje: La curación a tu alcanceCalificación: 5 de 5 estrellas5/5 (8)

- Homo antecessor: El nacimiento de una especieDe EverandHomo antecessor: El nacimiento de una especieCalificación: 5 de 5 estrellas5/5 (1)

- Las 6 necesidades de cada niño: Empoderar a padres e hijos a través de la ciencia de la conexiónDe EverandLas 6 necesidades de cada niño: Empoderar a padres e hijos a través de la ciencia de la conexiónCalificación: 4.5 de 5 estrellas4.5/5 (6)

- Una mente en calma: Técnicas para manejar los pensamientos intrusivosDe EverandUna mente en calma: Técnicas para manejar los pensamientos intrusivosCalificación: 4.5 de 5 estrellas4.5/5 (143)

- No desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaDe EverandNo desperdicies tus emociones: Cómo lo que sientes te acerca a Dios y le da gloriaCalificación: 5 de 5 estrellas5/5 (13)

- DMT: La molécula del espíritu (DMT: The Spirit Molecule): Las revolucionarias investigaciones de un medico sobre la biologia de las experiencias misticas y cercanas a la muerteDe EverandDMT: La molécula del espíritu (DMT: The Spirit Molecule): Las revolucionarias investigaciones de un medico sobre la biologia de las experiencias misticas y cercanas a la muerteCalificación: 4.5 de 5 estrellas4.5/5 (19)

- Tu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaDe EverandTu cerebro emocional: Saca partido de lo que sientes y transforma tu vidaCalificación: 5 de 5 estrellas5/5 (2)

- Sesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesDe EverandSesgos Cognitivos: Una Fascinante Mirada dentro de la Psicología Humana y los Métodos para Evitar la Disonancia Cognitiva, Mejorar sus Habilidades para Resolver Problemas y Tomar Mejores DecisionesCalificación: 4.5 de 5 estrellas4.5/5 (13)

- Influencia. La psicología de la persuasiónDe EverandInfluencia. La psicología de la persuasiónCalificación: 4.5 de 5 estrellas4.5/5 (14)

- Resumen de Pensar rápido pensar despacio de Daniel KahnemanDe EverandResumen de Pensar rápido pensar despacio de Daniel KahnemanCalificación: 4.5 de 5 estrellas4.5/5 (64)

- Contra la ansiedad: Una guía completa para manejar emociones difícilesDe EverandContra la ansiedad: Una guía completa para manejar emociones difícilesCalificación: 5 de 5 estrellas5/5 (58)

- La conciencia infinita: El viaje de un neurocirujano al corazón del universo conscienteDe EverandLa conciencia infinita: El viaje de un neurocirujano al corazón del universo conscienteCalificación: 4.5 de 5 estrellas4.5/5 (4)

- La madre emocionalmente ausente: Como reconocer y sanar los efectos invisibles del abandono emocional infantilDe EverandLa madre emocionalmente ausente: Como reconocer y sanar los efectos invisibles del abandono emocional infantilAún no hay calificaciones

- Sistema nervioso y osteopatía: Nervios periféricos, meninges craneales y espinales, y sistema nervioso vegetativo (Color)De EverandSistema nervioso y osteopatía: Nervios periféricos, meninges craneales y espinales, y sistema nervioso vegetativo (Color)Calificación: 5 de 5 estrellas5/5 (9)

- Yo, ego. Una guía para dejar de sufrir, conectar contigo mismo y alcanzar la paz mentalDe EverandYo, ego. Una guía para dejar de sufrir, conectar contigo mismo y alcanzar la paz mentalCalificación: 4.5 de 5 estrellas4.5/5 (7)