Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lamina Do

Cargado por

erick sandoval0 calificaciones0% encontró este documento útil (0 votos)

19 vistas5 páginasasdasd

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoasdasd

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

19 vistas5 páginasLamina Do

Cargado por

erick sandovalasdasd

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 5

Proceso de laminado en placas de aluminio

David Felipe Ramirez León; Erick Santiago Sandoval Roa; Nicolas Villalba Duarte

Programa de Ingeniería Mecánica

Escuela Colombiana de Ingeniería Julio Garavito

Bogotá, Colombia

david.ramirez-l@mail.escuelaing.edu.co; erick.sandoval@mail.escuelaing.edu.co; nicolas.villalba@mail.escuelaing.edu.co

Abstract—This article analyzes the cold rolling process of

two metal plates, the rolling process is used until the desired II. RESULTADOS Y ANÁLISIS

thickness value is obtained. In order to analyze its hardness Para comenzar, el laminado es un proceso industrial de

before and after the laminating process, in addition to analyzing deformación y conformación en el cual un metal pasa entre 1

the parts and their functionality in the machine, carry out a o más pares de rodillos o prensas, los cuales, mediante sus

study of the parameters of the laminating machine to find the

fuerzas de compresión, reducen su espesor, haciéndolo más

value of some variables that allow us to define completely the

laminating process on the two plates.

uniforme y potenciando sus propiedades mecánicas, tales

como su elasticidad, resistencia y alargamiento. Así mismo,

Keywords— metal, pressure; hardness; thickness; rollers este proceso puede realizarse y se clasifica de acuerdo con la

temperatura que se use, pudiendo ser laminado en caliente o

; power ; gearmotor laminado en frío, centrándonos en esta ocasión en este último.

La diferencia entre ambos es su temperatura de operación,

I. INTRODUCTION el laminado en caliente utiliza temperaturas altas, mientras que

The objective of the report is to study and analyze the el laminado en frío es un proceso que se realiza a temperatura

lamination process on two plates with different characteristics. ambiente, produciendo deformaciones continuas a alta

The hardness of the plate is analyzed before and after velocidad con un pequeño campo de tolerancias que permiten

lamination to see the impact of the process on hardness, in su recristalización. Por lo tanto, este se utiliza cuando se

addition to performing an analysis of the machine used. In requiere o se desea obtener mejores propiedades mecánicas,

section II, the advantages of this process in metal plates are así como un acabado superficial más fino en el producto

studied, as well as the disadvantages of this process. A study terminado.

of the process is made below, working with other raw

materials such as polymers and ceramics, and processes are Aplicándolo al acero, el laminado en frío aumenta la

discussed. related to plate rolling and what they are used for. resistencia y dureza de éste y disminuye su ductilidad, por lo

que es necesario que posteriormente se introduzca a otro

Next, the methodology that was developed in the proceso llamado recocido, el cual es un proceso adicional de

laboratory is carried out in detail, three stages were carried out conformación que le da sus propiedades finales. Es importante

in the laboratory where the first was a first analysis of the mencionar, que este proceso suele tener un precio más

hardness of the plates where they are taken throughout its elevado, pero en realidad sus características lo valen, pues no

length, followed by this it is appropriate to make the hay cambios de volumen o de formas en los materiales,

lamination where the variables of the machines are taken to cuestión que sí sucede en el laminado en caliente.

subsequently make a theoretical calculation of some variables

that do not have a graphic control on the machine. Además de lo anterior, existen otras ventajas igual de

importantes en el laminado en frío, como unos excelentes

To finish after achieving the desired thickness, another niveles de tolerancia dimensional y acabados superficiales,

data collection of the hardness of the plates is made, trying to brillantes, lisos y sin rugosidades además mejora de los

make the analysis in nearby points taken in the first sample to niveles de resistencia, tensión, y elasticidad y los de

make a comparison of values and see the incidence of the maquinabilidad, realizar este proceso potencia de todas las

method on the hardness, during the development of the propiedades metálicas del acero y genera una duración más

practice, difficulties and various measures are observed, larga de la vida del producto. Todo lo anterior haciendo que el

especially in the taking of hardness by the different factors that laminado en frío sea perfecto para piezas más pequeñas y

affect the sample, as well as in the adjustment of the rollers detalladas o para aquellas que cuenten con una necesidad más

that affect the measurements, to conclude in section III the grande de acabados finos, pues permiten un mayor control

conclusions are made of the report when seeing the behavior sobre el resultado final.

of the hardnesses and the analysis of the data obtained from

the machine to find the unknown values, and the variables that Para la realización del proceso de laminado se hace uso de

can hinder the procedure as observed from a non-uniform un durómetro que nos permita medir la dureza a través de la

deformation. sección de la placa, la maquina nos permite hacer la medición

en varias escalas de dureza como lo son la Vickers las

rockwell entre otras, el cambio de escala se hace por medio de

la configuración de la maquina y el tipo de punta que Se procede hacer 5 medidas a través del largo de la lamina

corresponde a cada una, la máquina que se usó se muestra en y dos en el ancho de la lamina de aluminio 6061, en la Fig.

la Fig. 1. 3.se aprecia l lamina inicial con sus respectivas huellas por la

medición de dureza.

Fig. 3. Placa de aluminio 6061 con medición de dureza Brinell.

A continuación, se procede hacer el laminado por medio

de una maquina laminadora, la cual está compuesta de un

motor eléctrico, mismo que está conectado a través de

transmisión por cadena al motorreductor; el cual a su vez

transmite la potencia al engranaje superior del conjunto de

Fig. 1. Durómetro Gharteprufer- Gnehm para escalas (Brinell, engranajes. Cada uno de los ejes que salen del acoplamiento

Vickers y Rockwell). de engranajes transmite potencia a los rodillos de laminación

que se encuentran detrás de la placa de soporte amarilla.

A continuación de medir varias durezas a lo largo de la

sección de la placa mediante el método de dureza Brinell, Este

ensayo se utiliza en materiales blandos (de baja dureza) y Sobre el rodillo superior se encuentra un manómetro que

muestras delgadas. El indentador o penetrador usado es una indica la presión de laminación ejercida por los cilindros sobre

bola de acero templado de diferentes diámetros. Para los el material que está siendo laminado. el accionamiento de

materiales más duros se usan bolas de carburo de tungsteno. potencia (caja blanca en el centro de la imagen) y el variador

En el ensayo típico se suele utilizar una bola de acero de 1 a de frecuencia (caja gris junto al accionamiento de potencia).la

12 milímetros de diámetro. maquina se observa en la Fig. 4.

El valor medido es el diámetro del casquete en la

superficie del material. Las medidas de dureza Brinell son

muy sensibles al estado de preparación de la superficie, pero

a cambio resulta en un proceso barato, y la desventaja del

tamaño de su huella se convierte en una ventaja para la

medición de materiales heterogéneos, como la fundición,

siendo el método recomendado para hacer mediciones de

dureza de las fundiciones, en la fig. 2. Se observa el identador

para este proceso.

Fig. 4. Maquina laminadora.

La lamina pasa a través de los rodillos y disminuye el

espesor, el procedimiento se tiene que repetir hasta que se

alcance el espesor deseado, el número de pasadas depende de

la separación de los rodillos en cada paso, estos se gradúan

Fig. 2. Identador dureza Brinell con los tornillos que se encuentran encima de los rodillos la

separación no puede ser muy grande porque la placa pasa los

rodillos sin efecto de laminado y tampoco puede ser muy En la fig.6 se observa que la lamina no tiene una

estrecha ya que la maquina se exige más y es posible que la deformación uniforme y tuvo desprendimiento de material

lamina no pase en medo de los rodillos, en la Fig. 5, se observa debido a un choque con los soportes de los rodillos, durante el

el proceso de laminado. proceso de cada laminación se toman varios parámetros de la

maquina que se emplearan para realizar cálculos teóricos que

nos permitan definir el proceso.

Para finalizar se procede a tomar las durezas de la placa

laminada, se intenta que las mediciones de las durezas se

hagan en los mismos puntos de la primera medición para

poder hacer una comparación de durezas, donde se espera un

aumento en la dureza ya que es una característica del proceso

de laminado en frio.

Se realizan las mediciones de la placa lo cual resulta un

poco difícil, ya que el peso del exceso de material de la lamina

altera la medida del durómetro.

Fig. 5. Proceso de laminación.

El proceso de laminado también se puede realizar en

No obstante, el laminado en frío también presenta algunas materiales poliméricos, sobre todo se usa en materiales

desventajas, por ejemplo, la moldeabilidad no es tan amplia, termoplásticos, el termino adecuado para nombrar el proceso

por lo que regularmente se limita a ciertas formas geométricas: es calandrado, que consiste en la preparación un material por

redonda, cuadrada y plana, además, hay una reducción en la presión entre dos o más rodillos contrarrotantes y se utiliza

ductilidad y la resistencia a la corrosión y el material puede generalmente en la fabricación continua de lámina o película,

generar un comportamiento anisotrópico y como se mencionó aunque no es muy común, se realiza laminado con materiales

anteriormente, para reducir la probabilidad de deformaciones, cerámicos, llamada laminado de polvos cerámicos, que puede

es necesario realizar ciclos de trabajo de recocidos. producir tiras cerámicas difíciles de trabajar, refractarios o

reactivos.

Cabe resaltar que la velocidad y la carga aplicada en el

proceso no son constantes, la velocidad de los rodillos varia A continuación, se anexan los datos obtenidos durante la

en el momento que ingresa el material en la laminadora, por practica y se realizan los respectivos cálculos para

factores como por ejemplo la fricción que genera el material, posteriormente analizar y comparar los parámetros tanto de la

mientras que la carga aplicada aumenta hasta un valor pico en máquina de laminación como su efecto en la dureza de la

un intervalo de tiempo casi imperceptible. placa.

La lamina se va deformando durante el proceso de

laminación, lo ideal es que la deformación sea constante y se De acuerdo con el proceso de laminado estos fueron los

pueda controlar, en la práctica se puede variar el espesor y la valores obtenidos al realizar cada uno de los rolados:

deformación solo se ve afect6ada a lo largo de la placa o por

lo contrario la deformación solo se presenta en el ancho de la Tabla 1. Dimensiones de la lámina 2 en cada rolado.

pieza, para el caso del laboratorio se observo una deformación

en ambos sentidos y esto complicaba la medición de las Lamina 1

dimensiones de las placas y el proceso de introducir la placa L (mm) h (mm) t1 (mm) t2 (mm) t3 (mm) t prom (m)

en el par de rodillos ,en la Fig. 6.se observa el resultado final

de la placa. 151,00 50,90 3,012 3,02 3,04 0,003024

161,00 50,91 2,847 2,846 2,813 0,00283533

180,00 50,07 2,608 2,573 2,556 0,002579

209,00 51,11 2,227 2,327 2,363 0,00230567

237,00 51,38 2,031 1,91 1,813 0,001918

290,00 51,81 1,633 1,651 1,694 0,00165933

370,00 54,47 1,166 1,293 1,211 0,00122333

Fig. 6. Lamina deformada por proceso de laminación.

Tabla 2. Dimensiones de la lámina 2 en cada rolado.

Tabla 5. Resultados de esfuerzos de la lámina 2

Lamina 2

Lc I (A) P (PSI) e F (kN)

t1 t2 t3

(m^2)

L (mm) h (mm) (mm) (mm) (mm) t prom (m)

0,00384 2,1 510 0,0230277 914,853406

151 50,9 3,085 3,029 3,023 0,00304567

0,0237 4,6 650 0,1488636 1210,40918

153 50,85 2,996 2,974 2,959 0,00297633 0,02034 4,1 700 0,13297453 1190,08834

179 50,82 2,589 2,541 2,564 0,00256467 0,02202 5,1 750 0,1956523 1261,06268

208 51,12 2,237 2,274 2,225 0,00224533 0,02328 4,9 800 0,18055385 1245,96242

246 50,85 1,851 1,83 1,858 0,00184633

Tabla 6. Potencia requerida para cada uno de los rolados de

304 50,98 1,584 1,57 1,47 0,00154133

la lámina 2

Al realizar cada uno de los rolados se aprecia el aumento de

longitud y la reducción del espesor con cada una de las T (kN.m) w (m/s) P (kW) P2 %EP

pasadas entre los rodillos, así mismo al analizar los 3,51303708 0,002 0,00702607 25,2 72,11

esfuerzos realizados para la obtención de las dimensiones en 28,6866977 0,002 0,0573734 55,2 3,93

la lámina.

Tabla 3. Resultados de esfuerzos de la lámina 1 24,2063968 0,002 0,04841279 49,2 1,60

27,7686003 0,002 0,0555372 61,2 9,25

Lc(m^2 I (A) P (PSI) e F (kN) 29,0060052 0,002 0,05801201 58,8 1,34

)

0,01362 2,1 400 0,06442095 1067,5002 Donde Lc es el área de contacto del rodillo, I la corriente, P

9 es la presión registrada, F es la fuerza equivalente, T el par

0,01542 2,8 510 0,09475778 1131,1134 de torsión de los rodillos. w la velocidad angular, Po es la

4 potencia teórica y Po2 la potencia registrada.

0,01158 3,6 550 0,11203187 1159,8856 Como se puede apreciar de las tablas 4 y 6 el error en las

3 potencias es de alrededor del 10%, esto debido a las

0,033 4,4 550 0,18408688 1249,5894 fluctuaciones de la corriente mientras se realizaba el rolado,

8 además se presentan errores grandes en ciertos momentos

0,00714 4,9 700 0,14486706 1205,4782 del rolado, esto probablemente causado a que la lámina se

5 obstruía entre los rodillos, generando un aumento en el

0,02898 6,4 750 0,30483654 1347,7954 esfuerzo necesario para hacerlo fluir a a través de ellos, ya

5 que de forma teórica no se toma esto en cuenta.

Además, se puede apreciar que conforme aumenta el

número de rolados sobre una misma lamina, el esfuerzo

Tabla 4. Potencia requerida para cada uno de los rolados de requerido para hacer fluir la lámina debe aumentar,

la lámina 1 probablemente al poco espesor del material que hay con

T (kN.m) W (m/s) Po (kW) Po2 %EP cada rolado forzando al material cada vez más a fluir hacia

(kW) otros lados.

14,53935 0,002 0,029078 25,2 15,40

39 71 III. CONCLUSIONS

17,44176 0,002 0,034883 33,6 3,82 It is observed that the cold rolling process allows us to

93 54 increase the hardness of the material almost doubling it in

13,43147 0,002 0,026862 43,2 37,82 some points, however, the behavior of the sheet did not behave

56 95 in the best way, although the thickness of the sheet was the

41,23645 0,002 0,082472 52,8 56,20 one proposed, its deformation Along the length and width it

was uniform and suffered a material roughing, this because a

27 91

parameter of the rolling mill was not properly calibrated.

8,607114 0,002 0,017214 58,8 70,72

71 23 The theory of cold rolling was verified, which made

39,05911 0,002 0,078118 76,8 1,72 reference to the fact that the greater the deformations along the

21 22 material, the greater the hardness of the material.the

laboratory practice was carried out in an adequate way since

the laboratory results validate what was expected in the

theory.

Since the rolling force was linear with a positive slope, the

stress graph will also have this same trend since these forces

will affect smaller areas (this is due to the deformations caused

in the sheet during the laboratory).

A change in the surface finish of the part was observed

when making the laminate, this due to the fact that the material

acquired to a certain degree the roughness of the rollers of the

laminator when applying pressure between them.

When modifying the thickness of the piece you have to be

careful because if the sheet is too thin it could become very

brittle, in addition to significantly reducing its ductility.

REFERENCIAS

[1] M. P. Groover, Fundamentos de Manufactura Moderna,

Mexico, 2007.

[2] Rolado de metales, Bogotá, Colombia: Escuela

Colombiana de Ingenieria Julio Garavito, 2019.

También podría gustarte

- Operaciones de máquinas-herramientas para punzonado y plegado. FMEH0209De EverandOperaciones de máquinas-herramientas para punzonado y plegado. FMEH0209Aún no hay calificaciones

- Unidad Ii ManufacturaDocumento83 páginasUnidad Ii ManufacturaJessica SalgueroAún no hay calificaciones

- Practica #3 LaminadoDocumento12 páginasPractica #3 LaminadoEmerson SivinchaAún no hay calificaciones

- Laminacion y ForjadoDocumento15 páginasLaminacion y ForjadoAlegil90Aún no hay calificaciones

- Procesos de Laminado InformeDocumento17 páginasProcesos de Laminado InformeMichael TuarezAún no hay calificaciones

- Laboratorio N°4Documento20 páginasLaboratorio N°4Joseth Revilla OchoaAún no hay calificaciones

- Proceso de LaminadoDocumento15 páginasProceso de LaminadoUber Andres Mora100% (1)

- Erazo Daniel LaminadoDocumento3 páginasErazo Daniel LaminadoXavi LirioAún no hay calificaciones

- LAMINADO y TrefiladoDocumento14 páginasLAMINADO y TrefiladoedsonAún no hay calificaciones

- Laboratorio 6Documento16 páginasLaboratorio 6Sergio Fernandez quispeAún no hay calificaciones

- 5 Clases V-1 Mecanismo de EndurecimientoDocumento28 páginas5 Clases V-1 Mecanismo de EndurecimientoRAMOS QUISPE FranAún no hay calificaciones

- Deformación en FríoDocumento9 páginasDeformación en FríoCarlos Cepeda LópezAún no hay calificaciones

- LaminadoDocumento15 páginasLaminadojorgeAún no hay calificaciones

- MONOGRAFIADocumento38 páginasMONOGRAFIAbrandoAún no hay calificaciones

- Ensayo de LaminacionDocumento6 páginasEnsayo de Laminacionlaura bolanos0% (1)

- 2 Proceso de LaminacionDocumento9 páginas2 Proceso de LaminacionLic. Carmelo MaytaAún no hay calificaciones

- Preinforme LaminadoDocumento7 páginasPreinforme LaminadoJulian GalindoAún no hay calificaciones

- Resumen Proceso y Equipos para La Laminación de MetalesDocumento9 páginasResumen Proceso y Equipos para La Laminación de MetalesDaniel Vargas TrujilloAún no hay calificaciones

- Proceso de Laminacion PDFDocumento9 páginasProceso de Laminacion PDFCarlos Mario Barreto PadillaAún no hay calificaciones

- Mecanismo de EdurecimientoDocumento27 páginasMecanismo de Edurecimientojesus torresAún no hay calificaciones

- Cuestionario, Crucigrama y Sopa de LetrasDocumento5 páginasCuestionario, Crucigrama y Sopa de Letrasleonardoreyes2808Aún no hay calificaciones

- Informe N°4 - Laminado y Trefilado - MC216-CDocumento20 páginasInforme N°4 - Laminado y Trefilado - MC216-Cenrique AlcarrazAún no hay calificaciones

- Práctica de Laboratorio 3. Conformado de Metales LaminaciónDocumento6 páginasPráctica de Laboratorio 3. Conformado de Metales LaminaciónKatherineBurbanoAún no hay calificaciones

- Mecanismos de EndurecimientoDocumento30 páginasMecanismos de EndurecimientokewallAún no hay calificaciones

- Lamina DoDocumento34 páginasLamina DoGómez Pérez AdrianAún no hay calificaciones

- 2.formato-Guia-De-Laboratorio-Metalúrgica ValeDocumento54 páginas2.formato-Guia-De-Laboratorio-Metalúrgica ValeGabriela BedregalAún no hay calificaciones

- Foro Procesos de ConformadoDocumento6 páginasForo Procesos de ConformadoSelva MolinaAún no hay calificaciones

- Resumen Capitulo 13Documento4 páginasResumen Capitulo 13Daniel MaximilianAún no hay calificaciones

- Laminado, Extrusión y TrefiladoDocumento12 páginasLaminado, Extrusión y TrefiladoDiego MartinezAún no hay calificaciones

- Taller de Procesos Industriale1Documento6 páginasTaller de Procesos Industriale1Andrés MoraAún no hay calificaciones

- Actividad 3 EquipoDocumento9 páginasActividad 3 EquipoYesenia Guiomar G.AAún no hay calificaciones

- Trabajo en Frío-Laminación y Ensayo de Dureza-1Documento11 páginasTrabajo en Frío-Laminación y Ensayo de Dureza-1Carlos Andres RamirezAún no hay calificaciones

- Informe 4 ProcesosDocumento12 páginasInforme 4 ProcesosMARCOS ERICK RAVICHAGUA CASTROAún no hay calificaciones

- Estirado y CompresionDocumento9 páginasEstirado y CompresionMiguel CañasAún no hay calificaciones

- Informe de Laboratorio LaminacionDocumento12 páginasInforme de Laboratorio LaminacionErick Moreira Valdez100% (1)

- Proceso de ForjaDocumento6 páginasProceso de ForjaCinthia Santisteban GranadosAún no hay calificaciones

- Press Brake Trabajo FinalDocumento10 páginasPress Brake Trabajo Finalpaula vergaraAún no hay calificaciones

- Laminado Y TrefiladoDocumento13 páginasLaminado Y TrefiladoRICHARD JOEL HUARACA RAMIREZAún no hay calificaciones

- Laminado y Doblado en FrioDocumento16 páginasLaminado y Doblado en FrioArthur UracahuaAún no hay calificaciones

- Mencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosDocumento2 páginasMencione Ventajas y Desventajas Del Trabajo en Frió: Métodos LaminadosFredy PeñaAún no hay calificaciones

- LaminaciónDocumento13 páginasLaminaciónJhon Breiner Arevalo OrozcoAún no hay calificaciones

- Informe TrefiladoDocumento13 páginasInforme TrefiladoLucia Valeria Calderon NogueraAún no hay calificaciones

- Ensayo de LaminacionDocumento6 páginasEnsayo de Laminacionlaura bolanosAún no hay calificaciones

- Resumen Proceso de LaminacionDocumento3 páginasResumen Proceso de LaminacionRodrigo AquipuchoAún no hay calificaciones

- Universidad Nacional Del AltiplanoDocumento4 páginasUniversidad Nacional Del Altiplanomadrid numeritosAún no hay calificaciones

- Manu 1Documento56 páginasManu 1gabos23kaAún no hay calificaciones

- RUBENDocumento11 páginasRUBENGiovanni Alexandro Bailon GodoyAún no hay calificaciones

- Práctica 3 LaminaciónDocumento10 páginasPráctica 3 LaminaciónBryan MujicaAún no hay calificaciones

- Manufacturas de Procesamientos MecanicosDocumento7 páginasManufacturas de Procesamientos Mecanicosluis carlos jimenez gamerosAún no hay calificaciones

- UNIDAD 7 Laminado MC216-AB-2021 - 2Documento7 páginasUNIDAD 7 Laminado MC216-AB-2021 - 2ANTONY MARINAún no hay calificaciones

- Laboratorio N°6 LaminadoDocumento5 páginasLaboratorio N°6 LaminadoLeonardo VillanuevaAún no hay calificaciones

- Área Técnica, CLASE 4 CLASEDocumento59 páginasÁrea Técnica, CLASE 4 CLASEelunapAún no hay calificaciones

- Laminado TrefiladoDocumento17 páginasLaminado TrefiladoJerson Jose Artezano RojasAún no hay calificaciones

- MC216 - Informe 5Documento28 páginasMC216 - Informe 5nickAún no hay calificaciones

- Guia Laboratorio Laminado UNDocumento5 páginasGuia Laboratorio Laminado UNMargarita Palacios VargasAún no hay calificaciones

- Lab 6 Manu CasiDocumento26 páginasLab 6 Manu CasiJulio OruéAún no hay calificaciones

- Láminado. Juan Fernández. 28 221 732 (Autoguardado)Documento21 páginasLáminado. Juan Fernández. 28 221 732 (Autoguardado)juanAún no hay calificaciones

- Laminacion Extruccion TrefilacDocumento8 páginasLaminacion Extruccion TrefilacOscar Marq DistAún no hay calificaciones

- Resumen LaminadoDocumento7 páginasResumen LaminadoFabricio Churata CasazolaAún no hay calificaciones

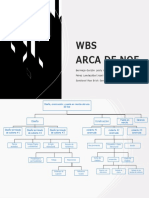

- Construcción WBSDocumento2 páginasConstrucción WBSerick sandovalAún no hay calificaciones

- Construcción WBSDocumento2 páginasConstrucción WBSerick sandovalAún no hay calificaciones

- GFPI-F-015 Formato Compromiso Del Aprendiz V2Documento2 páginasGFPI-F-015 Formato Compromiso Del Aprendiz V2erick sandovalAún no hay calificaciones

- Sofiaplus 1Documento2 páginasSofiaplus 1erick sandovalAún no hay calificaciones

- Taller Mat Fin y An Decisión FDGPDocumento4 páginasTaller Mat Fin y An Decisión FDGPNicolás AguileraAún no hay calificaciones

- GUIA 2. Requisitos de DiseñoDocumento12 páginasGUIA 2. Requisitos de Diseñoerick sandovalAún no hay calificaciones

- GUIA 2. Requisitos de DiseñoDocumento12 páginasGUIA 2. Requisitos de Diseñoerick sandovalAún no hay calificaciones

- Extrusion 1Documento6 páginasExtrusion 1erick sandovalAún no hay calificaciones

- Informe 2Documento4 páginasInforme 2erick sandovalAún no hay calificaciones

- Informe 2Documento4 páginasInforme 2erick sandovalAún no hay calificaciones

- Cementacion, Tratamiento TérmoquímicoDocumento11 páginasCementacion, Tratamiento TérmoquímicowaldoAún no hay calificaciones

- Informe 2Documento4 páginasInforme 2erick sandovalAún no hay calificaciones

- Proyecto MelfDocumento44 páginasProyecto Melferick sandovalAún no hay calificaciones

- Libro 1Documento5 páginasLibro 1erick sandovalAún no hay calificaciones

- Logica Matematica 1Documento6 páginasLogica Matematica 1mari vergaraAún no hay calificaciones

- Absorción y DesorciónDocumento4 páginasAbsorción y DesorciónCamila BarzolaAún no hay calificaciones

- Clase 2 Cholesky PorimprimirDocumento18 páginasClase 2 Cholesky Porimprimiryordan aguilar ruizAún no hay calificaciones

- Seleccion de La MuestraDocumento16 páginasSeleccion de La Muestragabriel rodrigoAún no hay calificaciones

- 310sk Pruebas de PresionDocumento18 páginas310sk Pruebas de PresionYerson Sanjinez Rodriguez100% (1)

- IntroducciónDocumento16 páginasIntroducciónyanibel altagracia monegroAún no hay calificaciones

- Diseño de Muro en Voladizo Carret Campo Bello-SaucoDocumento17 páginasDiseño de Muro en Voladizo Carret Campo Bello-SaucoJerson Salvatierra GarciaAún no hay calificaciones

- Práctica 3. DETERMINACIÓN SIMULTÁNEA DE MEZCLAS BINARIASDocumento9 páginasPráctica 3. DETERMINACIÓN SIMULTÁNEA DE MEZCLAS BINARIASaridaiqmAún no hay calificaciones

- Informe AltimetriaDocumento8 páginasInforme AltimetriaByron LeonAún no hay calificaciones

- Teledisparo - Teleprotección - ArevaDocumento79 páginasTeledisparo - Teleprotección - ArevaHar HarAún no hay calificaciones

- Reporte de Gestión - Informe EléctricoDocumento8 páginasReporte de Gestión - Informe EléctricoMERCA FRUVERAún no hay calificaciones

- Trabajo de Estadistica Problemas de DistribuccionDocumento7 páginasTrabajo de Estadistica Problemas de DistribuccionFrancisco LazcanoAún no hay calificaciones

- PSA5 PD II Sobredentadura CompletaDocumento41 páginasPSA5 PD II Sobredentadura CompletaPilar MunozAún no hay calificaciones

- Lab 8. Viscosidad Del AguaDocumento3 páginasLab 8. Viscosidad Del AguaDiego VillasmilAún no hay calificaciones

- Tippens Fisica 7e Diapositivas 37Documento34 páginasTippens Fisica 7e Diapositivas 37Ma Yolanda Trinidad TiradoAún no hay calificaciones

- Electro 4 Unidad FinalDocumento26 páginasElectro 4 Unidad FinalJonathan Hernandez100% (1)

- Estadística BidimensionalDocumento3 páginasEstadística BidimensionalArturo ChamorroAún no hay calificaciones

- Ensayo FísicaDocumento8 páginasEnsayo FísicaAndres ElDbeisiAún no hay calificaciones

- Laboratorio de Fisica IDocumento3 páginasLaboratorio de Fisica IcarlosAún no hay calificaciones

- TORSION1Documento4 páginasTORSION1lides fernandez saldivarAún no hay calificaciones

- Diapositivas Ensayos para Determinar Densidades de Agregados PétreosDocumento13 páginasDiapositivas Ensayos para Determinar Densidades de Agregados PétreosLisbeth Ticona AndradeAún no hay calificaciones

- 4-Maquina de VaporDocumento29 páginas4-Maquina de VaporYanela GRAún no hay calificaciones

- Imagenologia Convencional Fundamentos y ConceptualizacionDocumento12 páginasImagenologia Convencional Fundamentos y ConceptualizacionMayra RiosAún no hay calificaciones

- Tabla Periodica N de OxDocumento1 páginaTabla Periodica N de OxFabAún no hay calificaciones

- Hallo La Distancia Entre Los Puntos DadosDocumento2 páginasHallo La Distancia Entre Los Puntos DadosJonathan Florez UAún no hay calificaciones

- Física ModernaDocumento20 páginasFísica ModernaGael HinojosaAún no hay calificaciones

- Pertenencia de Conjuntos para Segundo Grado de PrimariaDocumento4 páginasPertenencia de Conjuntos para Segundo Grado de PrimariaYenifer Gerena100% (2)

- Mantenimientos y Ensayos en EiDocumento9 páginasMantenimientos y Ensayos en EiNelson LopezAún no hay calificaciones

- Trabajo NeveraDocumento6 páginasTrabajo NeveraJean PerezAún no hay calificaciones

- Practica 1 Determinación de La Aceleración GravitacionalDocumento11 páginasPractica 1 Determinación de La Aceleración GravitacionalEduardo QuintanaAún no hay calificaciones