Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Concretos Especiales

Cargado por

Clatvi0 calificaciones0% encontró este documento útil (0 votos)

21 vistas10 páginasTítulo original

CONCRETOS ESPECIALES

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

21 vistas10 páginasConcretos Especiales

Cargado por

ClatviCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 10

CONCRETOS ESPECIALES

INTRODUCCION

La clasificación de concretos especiales es actualmente sumamente amplia, y

está relacionada tanto con variantes o adiciones en los componentes

tradicionales, para satisfacer requisitos muy particulares, como con innovaciones

en los equipos de producción, colocación y compactación que motivan el efectuar

diseños de mezclas con características que difieren bastante de los concretos

de uso corriente.

En este Capítulo no pretendemos tratar con gran detalle toda la variedad de

concretos especiales, pues por un lado no sería realista desarrollar métodos de

diseño de mezcla para concretos que nunca se han hecho en el país y que

posiblemente tome mucho tiempo el introducirlos, por lo que hemos preferido dar

una visión general de los principales, y abordar con cierto detalle algunos en los

cuales hemos tenido experiencia directa, y que podrían servir en un caso

práctico.

Sólo como ilustración, para tener una visión general de las amplias posibilidades

de la tecnología del concreto actual en cuanto a concretos especiales, haremos

una enumeración y descripción sucinta de algunos de ellos, siendo importante

tener presente que los principios y la técnica para ejecutar diseños de mezcla

para estos concretos y aplicarlos en obra, es accesible para cualquiera si

profundiza en la bibliografía técnica disponible.

Siendo evidente que algunos de ellos requieren insumos importados o equipo

especial que implica cierta inversión, queda en manos de los entidades

contratantes y contratistas del país la decisión política y técnica de ir ingresando

en la Tecnología de Concreto moderna y en los nuevos procedimientos

constructivos, que a largo plazo significan economía y resultados mas eficientes.

La siguiente relación de Concretos especiales es numerativa mas no limitativa,

pues sólo se describen los más importantes, y cada día se desarrollan nuevos

avances en este campo.

1. CONCRETO MASIVO

Para construcción de estructuras de grandes dimensiones donde el problema del

calor de hidratación se torna crítico por los volúmenes involucrados.

Su desarrollo se originó con la construcción de las grandes represas. Se utilizan

agregados del orden de 6" de tamaño máximo, contenidos de cemento muy bajos

(100 a 200 Kg/m3), usualmente con adición de puzolanas para reducir

temperatura, y equipos de producción, compactación y control desarrollados

especialmente para estos casos y que abaratan costos.

2. CONCRETO COMPACTADO CON RODILLO

Es un tipo de concreto masivo en que la compactación se ef ectúa con el equipo

convencional para movimiento de tierras y compactación de suelos.

El diseño de las mezclas tiene similitudes con el concreto masivo convencional,

aunque con particularidades en el contenido de finos y agua para lograr una

compactación adecuada.

Provee economía y gran rapidez constructiva, siendo una técnica que se está

difundiendo cada vez más a nivel mundial por sus múltiples ventajas.

3. CONCRETO LIGERO

Empleado sobre todo en la industria de los prefabricados o donde sea requerido

disminuir cargas muertas.

Se emplean agregados de densidad inferior a la usual, obteniéndose pesos del

orden de 1,500 a 1,800 Kg/m3.

En nuestro país hay un gran potencial en cuanto al empleo de agregados

porosos de origen volcánico en la producción de concreto ligero, como es el caso

del sillar en Arequipa; no obstante, su uso en esa región es muy empírico y

artesanal en concreto.

En los diseños de mezcla de concreto ligero hay que tener muy presente la alta

porosidad de los agregados, que ocasiona absorciones elevadas, siendo

necesario utilizarlos en condiciones saturadas para conseguir uniformidad, así

como regular los tiempos de mezclado pues son muy desgastables a la abrasión,

motivando el incremento de finos y pérdidas de trabajabilidad.

4. CONCRETO ANTI-CONTRACCION

Se emplean los denominados cementos expansivos o anti-contracción, cuya

función es contrarrestar o minimizar las deformaciones causadas por la

contracción por secado.

En este tipo de concreto se producen incrementos de volumen luego del

endurecimiento que contrarrestan las contracciones. La técnica del diseño de

mezclas es muy similar a la convencional con ajustes en el agua y la cantidad de

cemento.

5. CONCRETO FIBROSO

Concreto convencional al que se le añaden fibras de diversos materiales (acero,

plástico, nylon, etc.) con objeto de crear una estructura interior que pueda resistir

más tracción que en un concreto normal.

Adquiere características sumamente importantes en cuanto a la resistencia a la

abrasión y al impacto, favoreciendo además la ductilidad de las estructuras.

En nuestro medio, se fabrican paneles para tabiquería, elaborados con fibra de

madera aglomerados con cemento y/o mortero, que constituyen una aplicación

muy simple de este tipo de concreto. No hay antecedentes de ejecución de

concreto fibroso estructural, con fibras metálicas o plásticas.

En la medida que no se desarrollen y produzcan fibras locales baratas, es difícil

que se imponga el uso de este tipo de concreto, pese a los amplios beneficios

que reporta en comparación con el concreto armado normal, incluso dando la

posibilidad de reducir el acero de refuerzo.

En el diseño de mezclas se usa normalmente agregado de Tamaño Máximo no

mayor de 3/4" y granulometrías tendientes a los finos (usualmente la arena es

no menos del 50% del total de agregados) para contrarrestar la segregación si

se emplean fibras metálicas, añadiendo complementariamente un incorporador

de aire o un plastificante para mejorar la trabajabilidad.

El porcentaje de fibras es del orden del 0.5 % al 2 % en volumen si se trata de

fibras metálicas, incrementándose en algunos casos hasta el 5 % cuando se usa

fibra de vidrio o fibras plásticas.

Los contenidos de cemento son mayores de los usuales, variando entre 300 a

450 Kg/m3 en la mayoría de los casos.

En la preparación de las mezclas hay que añadir las fibras poco a poco

repartiéndolas por toda la masa para que haya una distribución uniforme.

En el manipuleo hay que tomar precauciones de seguridad con el personal

mediante el uso de guantes protectores cuando el concreto tiene fibras de metal.

6. CONCRETO REFRACTARIO

Elaborado con cementos especiales de alto contenido de aluminatos de calcio,

que dosificados con agregados de muy buenas características térmicas permiten

soportar temperaturas hasta de 1,900 °C.

No se diseñan para tener comportamiento estructural, sino por sus

características de resistencia al calor en la construcción de estructuras que

tienen como condición de servicio el estar sometidas a altas temperaturas como

es el caso de muchas instalaciones industriales.

El diseño de mezclas tiene ciertas consideraciones particulares sobre todo en la

dosificación del agua, sin embargo, no difiere substancialmente de lo

convencional.

Se emplea también en ocasiones como concreto de alta resistencia mecánica

por sus características de ser muy resistente al desgaste superficial, sobre todo

si se diseña empleando agregados de características físicas sobresalientes.

Existen antecedentes del empleo de este tipo de concreto en nuestro país en

instalaciones industriales donde funcionan hornos o calderos, y en ciertos

proyectos hidráulicos para proteger los sectores sometidos a la abrasión intensa

del agua con materiales de arrastre Los cementos que se emplean son

sumamente caros, lo cual limita el uso de estos concretos a los casos donde es

estrictamente necesario.

7. CONCRETO SULFUROSO

Preparado empleando cementos de los denominados sulfurosos y agregados

normales, en una mezcla en caliente que al enfriar adquiere sus características

resistentes muy rápidamente (24 horas), con gran durabilidad ante el deterioro

físico y químico, como es el caso de instalaciones industriales sujetas a

ambientes agresivos.

Por lo general, se triplican las propiedades resistentes y el tiempo de vida útil de

las estructuras.

8. CONCRETO IMPREGNADO CON POLIMEROS

Los monómeros son líquidos orgánicos de muy bajo peso molecular, que por la

reacción química denominada de polimerización, combinan sus moléculas para

formar un compuesto con los mismos elementos y en la misma proporción pero

con un peso molecular mucho más alto y propiedades resistentes elevadas.

Cuando un concreto normal se seca primero para eliminar agua de sus poros

capilares, se impregna luego con un monómero y posteriormente se induce la

polimerización se crea una estructura resistente adicional a la del concreto

corriente, que confiere al producto final grandes propiedades resistentes y de

durabilidad.

Se usa mucho en rehabilitación y reparación de estructuras y en el desarrollo de

concretos de alta resistencia. Son concretos caros por los insumos químicos,

equipo y personal especializado requeridos para su fabricación.

9. CONCRETO CEMENTADO CON POLIMEROS

En este caso, se diseña y produce una mezcla donde el material cementante es

un polímero dosificado conjuntamente con agregados normales y algunas veces

cemento, pero este último material no tiene función resistente sino, sólo hace de

relleno (filler).

Se emplea mucho en reparaciones, prefabricados, capas de rodadura, y en

cualquier aplicación donde se requiere alta resistencia inmediata y gran

durabilidad al desgaste físico-químico.

10. CONCRETO DE CEMENTO PORTLAND POLIMERIZADO

Se produce añadiendo a una mezcla normal de concreto de cemento Portland

una emulsión de polímeros. Al endurecer el concreto, endurecen también los

polímeros y se forma una matriz continua de polímeros a través de la estructura

del concreto.

En algunos polímeros es necesario aplicar calor para que se inicie el

endurecimiento.

El diseño de mezcla y procedimientos constructivos son similares a los

convencionales, pero con resultados notablemente superiores a los concretos

normales.

11. CONCRETO CON CENIZAS VOLATILES

En muchos países industrializados, los residuos de la combustión del carbón son

abundantes y se usan como aditivos en concreto pues reemplazando una parte

del cemento con este material, se mejoran propiedades como resistencia en

compresión, el calor de hidratación, durabilidad, etc. Se ha empleado mucho en

construcción de grandes represas.

En la actualidad se están desarrollando agregados artificiales fabricados con

cenizas volátiles para ser usados en concreto.

12. CONCRETO CON MICROSILICE

Las fundiciones de metales silíceos y ferrosilíceos producen gases y vapores,

que contienen micropartículas de sílice, que son recolectadas por los sistemas

que evitan la contaminación ambiental en la industria siderúrgica.

Estos residuos contienen óxido de sílice (SiO2) en grandes cantidades, que

reaccionan con el cemento Portland mejorando las características del gel y

consecuentemente las del concreto.

Las resistencias en compresión pueden llegar a 1,500 Kg/cm2., la resistencia a

las alternancias de temperatura es notable, así también como ante la agresividad

química y el deterioro ante la reacción alcalina de los agregados.

Las partículas de microsílice son 1/100 de las del cemento, ocasionando algunos

problemas en el manipuleo y técnicas de preparación de las mezclas. Dada la

gran variabilidad de fuentes de suministro, el diseño de mezclas no se puede

generalizar, siendo necesaria mucha investigación experimental. Se han

desarrollado también agregados artificiales con este material.

13. CONCRETO CON AGREGADO PRECOLOCADO

Es un concreto en el cual el agregado es colocado inicialmente en las formas, y

luego se inyecta una lechada de cemento o un mortero de cemento con aditivos

fluidificantes que rellenan los espacios entre las partículas.

A diferencia del concreto convencional, la estructura resultante depende mucho

del agregado pues las partículas están en contacto y no separadas por la matriz

de pasta, confiriéndole otras propiedades al producto final, como son mayor

módulo de elasticidad, menor contracción por secado y mayores resistencias en

compresión.

El diseño de mezcla tiene características muy especiales sobre todo en

granulometría y en el procedimiento de colocación.

Es ideal en estructuras con mucha congestión de refuerzo donde no es posible

vibrar el concreto con comodidad.

14. CONCRETO LANZADO O SHOTCRETE

En nuestro país se produce shotcrete o concreto lanzado hace más de 2

décadas.

Inicialmente se le conocía como gunitado, que era la denominación que se le

daba al aplicar mortero con equipo neumático.

Su uso se ha restringido mayormente al trabajo en túneles donde se necesita un

revestimiento protectivo resistente con mucha rapidez durante la perforación, y

posteriormente como recubrimiento permanente.

El principio del Shotcrete consiste en lanzar o disparar neumáticamente por un

tubo una mezcla de concreto a la que se añade un aditivo acelerante que

produce un endurecimiento muy veloz, mientras esta mezcla va impactando

sobre la superficie a recubrir. Inicialmente rebota el material grueso y sólo se

adhiere a la superficie el mortero, creando una capa de base sobre la que

posteriormente se incrustan las partículas gruesas, creando la estructura

convencional del concreto.

La compactación por impacto mencionada, produce que se obtengan

densidades ligeramente superiores a las de las mezclas normales, sin embargo

con una gran dispersión.

Existen dos sistemas de aplicación, el denominado proceso seco, en que los

agregados el cemento y el aditivo cuando es en polvo se lanzan mezclados y en

la salida de la manguera de descarga que tiene una válvula con agujeros

concéntricos, se suministra el agua para producir la hidratación. Cuando el

acelerante es líquido, se suministra diluido en el agua. El otro sistema es el

húmedo, donde se lanza la mezcla con todo incorporado, añadiéndose el aditivo

líquido mediante una válvula en el extremo de la manguera de descarga.

En el primer sistema, el agua la aplica el lanzador u operador a voluntad en

función de cómo se va adhiriendo la mezcla, por lo que no se puede hablar de

una relación Agua/Cemento definida ya que es bastante dispersa.

En el segundo sistema la mezcla ya sale dosificada y el operador no tiene

injerencia en la cantidad de agua.

En nuestro medio se usa principalmente el sistema de la mezcla seca pues los

equipos son relativamente pequeños y transportables siendo más práctico en los

túneles por el espacio disponible y porque la distancia de desplazamiento de la

mezcla y el tiempo que insume este transporte ocasionaría complicaciones con

el fraguado si ya entrara húmeda.

Para ambos sistemas el método de diseño de mezclas es similar, debiendo

cumplir los agregados con los requisitos de ASTM-C-33.

Se puede usar cualquier tipo de cemento, pero es corriente que se especifique

cemento tipo V por su resistencia a los sulfatos, ya que en los túneles las

filtraciones de agua hacen entrar en solución los sulfatos contenidos

frecuentemente en el material.

El problema de base a resolver antes de hacer un diseño de Shotcrete consiste

en establecer la compatibilidad entre el cemento y el acelerante elegidos. Existen

una gran cantidad de acelerantes disponibles en el mercado, siendo la tendencia

moderna el usar los líquidos pues al emplearse diluidos con el agua y aplicados

en el último instante no ocasionan problemas con la mezcla seca y se puede

controlar la uniformidad de su uso.

Los acelerantes en polvo obligan a tener agregados muy secos pues con algo

de humedad ya provocan la reacción del aditivo y el inicio de hidratación antes

del lanzado.

El endurecimiento al momento del lanzado debe producirse en un tiempo muy

rápido pues de otro modo la mezcla se desprende de la superficie de aplicación

en la medida que aumenta el espesor colocado.

En el año 1994, el ASTM emitió las normas C-1102 y C 1141 que definen los

requisitos para los diferentes aditivos a usarse en shotcrete, y estandariza el

método para establecer la compatibilidad entre cemento y acelerante, con las

agujas Gillmore que son utilizadas para medir el fraguado inicial y final en

cementos.

El método consiste en probar el tiempo de endurecimiento con las Agujas

Gillmore de diferentes combinaciones cemento-acelerante mezclando 100 grs.

de cemento y 24 a 30 ml de agua en que ya está diluido el acelerante en la

concentración que se desee probar (sea líquido o en polvo). La mezcla se debe

realizar manualmente en un tiempo máximo de 15 segundos, moldeando sobre

un vidrio cuadrado de 10 cm aproximadamente, una muestra de alrededor de 75

mm de diámetro y 12.5 mm de espesor, la cual se nivela con una espátula para

tener una superficie plana. El moldeado debe ejecutarse en no más de un minuto

luego de haber añadido el agua de mezcla. Para que el acelerante del tipo rápido

cumpla los requisitos para emplearse en Shotcrete, el fraguado inicial debe

producirse en un tiempo mínimo de 1 a 3 minutos y el fraguado final en un tiempo

máximo de 12 minutos en 2 de 3 ensayos. Las mediciones con las agujas deben

realizarse cada 10 segundos o en tiempos menores luego de obtenerse el

fraguado inicial.

Los acelerantes rápidos que no entran en estos rangos traen problemas de

desprendimiento de las mezclas y desarrollo interrumpido de la resistencia.

En el Shotcrete hay que tener muy presente que los acelerantes causan

inicialmente un desarrollo rápido de resistencia, pero la resistencia final

disminuye normalmente hasta en un 30% con relación a un concreto sin aditivo.

Otro aspecto que deben considerar los diseñadores es que la alta dispersión que

tiene este concreto pese a establecerse un buen control de calidad en la

producción y colocación, hace que no sea fácil el lograr resistencias altas de

manera uniforme, por lo que recomendaríamos que no se especifiquen en

nuestro medio resistencias superiores a 250 Kg/cm2., porque en la práctica no

se va a poder obtener un valor promedio constante que satisfaga requisitos

mayores.

Si se toma en cuenta que las desviaciones estándar en Shotcrete son por lo

menos el doble de las que se obtienen en concretos normales, el f'cR que se

necesita es sumamente alto para garantizar un f'c especificado, y además está

demostrado que la adición de cemento tiene un límite a partir del cual no se

producen incrementos en la resistencia, luego no puede especificarse valores

que en la práctica no se pueden obtener.

15. CONCRETO PESADO

Los concretos pesados tienen pesos unitarios que oscilan usualmente en el

rango de 2,700 a 5,000 Kg/m3. Su función básica es crear una barrera protectora

contra la radiación nuclear, pero en algunos casos se les usa sólo como lastre.

El concreto normal cuyo peso unitario es del orden de 2,300 Kg/m3, atenúa el

flujo radioactivo dependiendo la atenuación del espesor de la estructura, por lo

que se necesitan espesores sumamente grandes para que sea efectivo en esta

función. Es debido a esto que se desarrollaron los concretos pesados, en que

por su mayor densidad, producen la atenuación con espesores mucho menores,

reduciéndose ostensiblemente el tamaño de las estructuras en las instalaciones

nucleares.

En la elaboración de estos concretos se utilizan agregados de pesos específicos

entre 3.4 y 7.5, combinados entre ellos o con agregados normales, dependiendo

del peso unitario que se desea para el concreto y las condiciones particulares de

la atenuación que se especifique.

El principio fundamental en el diseño de mezclas de concreto pesado asumiendo

que ya se eligieron los agregados a emplearse, reside en que el análisis

granulométrico de la mezcla tiene que evaluarse en volumen absoluto y no en

peso, si se mezclan agregados diferentes como normalmente ocurre, ya que de

otro modo no se obtiene la distribución real del tamaño de las partículas.

Otro aspecto medular consiste en que mientras mayor sea la diferencia de pesos

específicos entre la piedra y la arena, habrá mayor segregación pues las

partículas más pesadas tenderán a asentarse en el fondo.

El método de diseño es similar al de los concretos normales, con las

consideraciones que hemos indicado, siendo recomendable el emplear algún

aditivo plastificante para mejorar sus características de trabajabilidad.

La única experiencia de producción de concreto pesado a escala de obra en el

Perú la constituye el ejecutado en el blindaje del block del reactor nuclear

construido en Huarangal-Lima.

Las especificaciones técnicas fueron elaboradas por el Ing. Enrique Rivva López,

y nos cupo la tarea de planificar y ejecutar el programa de pruebas para la

obtención de los diseños de mezcla para la obra, así como la etapa de

producción y control de calidad durante la construcción.

Se empleó como material pesado Magnetita de Marcona, que constituyó el

agregado grueso, y como agregado fino arena La Molina, de uso muy difundido

en la zona de Lima. El cemento elegido, fue el cemento Andino Tipo V y agua de

la planta de tratamiento La Atarjea.

También podría gustarte

- Concreto MasivoDocumento13 páginasConcreto MasivoSergio Bernal OrtegaAún no hay calificaciones

- Concretos EspecialesDocumento49 páginasConcretos Especialesjcarlos2504Aún no hay calificaciones

- 6.1 Sesión 02 - Concretos EspecialesDocumento6 páginas6.1 Sesión 02 - Concretos EspecialesFlavio Cesar UQAún no hay calificaciones

- CONCRETODocumento14 páginasCONCRETOCesarmendozalinaresAún no hay calificaciones

- El ConcretoDocumento10 páginasEl ConcretoLeonardo NavarroAún no hay calificaciones

- Tipos de concreto y sus usos principalesDocumento31 páginasTipos de concreto y sus usos principalesGeorge Ronald Torres Najera100% (2)

- Concreto de baja densidad: ventajas y aplicacionesDocumento9 páginasConcreto de baja densidad: ventajas y aplicacionesRicardo Palma MedinaAún no hay calificaciones

- Relacion Agua CementoDocumento8 páginasRelacion Agua Cementobehind123Aún no hay calificaciones

- Concreto EpsadoDocumento11 páginasConcreto EpsadoRahfo Arcana AquinoAún no hay calificaciones

- Tipos de ConcretoDocumento32 páginasTipos de ConcretoKatherine Bermúdez GarcíaAún no hay calificaciones

- Hormigón celular y sus aplicacionesDocumento7 páginasHormigón celular y sus aplicacionesAxl GyfAún no hay calificaciones

- Concretos EspecialesDocumento20 páginasConcretos EspecialesCarlos Yrigoin ApaesteguiAún no hay calificaciones

- Monografia Concreto EspecialesDocumento7 páginasMonografia Concreto EspecialesQuerubin Colton Grabel AliagaAún no hay calificaciones

- Concretos EspecialesDocumento20 páginasConcretos Especialesjulio sanchez camonesAún no hay calificaciones

- Aditivos para ConcretoDocumento27 páginasAditivos para ConcretoFernando IzaguirreAún no hay calificaciones

- Hormigón Proyectado 2.1Documento4 páginasHormigón Proyectado 2.1Camila MejiaAún no hay calificaciones

- Clasificación de Los Aditivos para ConcretoDocumento2 páginasClasificación de Los Aditivos para ConcretoWilmer ArcayaAún no hay calificaciones

- Hormigon SimpleDocumento7 páginasHormigon SimpleSag RjsAún no hay calificaciones

- Concreto y MorteroDocumento42 páginasConcreto y MorteroRobe Quest Ppss100% (1)

- Concreto y Acero de Alta ResistenciaDocumento8 páginasConcreto y Acero de Alta ResistenciaJessica Almazan GeorgeAún no hay calificaciones

- Concretos especiales con fibras, cenizas volantes y sus propiedadesDocumento33 páginasConcretos especiales con fibras, cenizas volantes y sus propiedadesMoises Parihuaman MunguiaAún no hay calificaciones

- Concreto AditivosDocumento55 páginasConcreto Aditivos01-IC-HU-LUIS ANTONIO ORDOÑEZ YAURIAún no hay calificaciones

- Proyecto de CementoDocumento12 páginasProyecto de CementoJorge LoyolaAún no hay calificaciones

- Concretos de Ultra-Alto DesempeñoDocumento14 páginasConcretos de Ultra-Alto DesempeñoHugoMarinGoAún no hay calificaciones

- Ensayo de Aditivos y AgregadosDocumento7 páginasEnsayo de Aditivos y AgregadosJorge GarcíaAún no hay calificaciones

- Resistencia a la compresión de cubos de cementoDocumento10 páginasResistencia a la compresión de cubos de cementoRoberto CoriaAún no hay calificaciones

- Terán Paúl - S7P2 - Tarea 1 - Aplicaciones y Usos de Los Aditivos Del HormigónDocumento11 páginasTerán Paúl - S7P2 - Tarea 1 - Aplicaciones y Usos de Los Aditivos Del HormigónPaul TeránAún no hay calificaciones

- CONCRETO PREMEZCLADO Sistemas de Construcción KopiaDocumento34 páginasCONCRETO PREMEZCLADO Sistemas de Construcción KopiaJhon Deyvit Sahua MaqueraAún no hay calificaciones

- CONCRETODocumento29 páginasCONCRETOjoanaAún no hay calificaciones

- Tipos y clasificación del concreto y cementoDocumento11 páginasTipos y clasificación del concreto y cementoLuisa Orozco LoteroAún no hay calificaciones

- Importancia de La Trabajabilidad Del ConcreoDocumento7 páginasImportancia de La Trabajabilidad Del ConcreoSergio Iram Trinidad SantosAún no hay calificaciones

- Concretto TraslucidoDocumento17 páginasConcretto TraslucidoSayra Guadalupe Leal HuertaAún no hay calificaciones

- Tecno G07 EbpDocumento11 páginasTecno G07 EbpTatiana EstebaAún no hay calificaciones

- J Tec MDP 14Documento15 páginasJ Tec MDP 14Joaquin RiccitelliAún no hay calificaciones

- Principales Avaces de La Tecnologia Del Concreto en La Preparacion Del ConcretoDocumento6 páginasPrincipales Avaces de La Tecnologia Del Concreto en La Preparacion Del ConcretoAmir VilcaAún no hay calificaciones

- Maycol Tecno de ConcretoDocumento31 páginasMaycol Tecno de Concretomaycol31Aún no hay calificaciones

- Aditivos Quimicos para El ConcretoDocumento16 páginasAditivos Quimicos para El ConcretoSaraRegaladoLozanoAún no hay calificaciones

- TIPOS DE CONCRETO ENDocumento25 páginasTIPOS DE CONCRETO ENromario caillahua alvis100% (4)

- Texto Expositivo de RedaccionDocumento3 páginasTexto Expositivo de RedaccionAnderson Torres FerrelAún no hay calificaciones

- Concretos EspecialesDocumento24 páginasConcretos EspecialesWalter Chunque100% (1)

- Curso Materiales para IngenieriaDocumento11 páginasCurso Materiales para IngenieriadavidAún no hay calificaciones

- Aditivos para El ConcretoDocumento21 páginasAditivos para El ConcretoLeono MelendezAún no hay calificaciones

- Tecnologia Del Concreto EXPOSICIONDocumento30 páginasTecnologia Del Concreto EXPOSICIONJulio VarAún no hay calificaciones

- Modulo de ElasticidadDocumento30 páginasModulo de ElasticidadCarlos Jesus Moya EgoavilAún no hay calificaciones

- Ex PosicionDocumento34 páginasEx PosicionGiovannaChocceEspinozaAún no hay calificaciones

- CONCRETO CELULAR Tecnologia Del ConcretoDocumento21 páginasCONCRETO CELULAR Tecnologia Del ConcretoMichael Guerrero100% (1)

- Diseño y ensayos de concreto para resistencia de 324 kg/cm2Documento25 páginasDiseño y ensayos de concreto para resistencia de 324 kg/cm2Ana Lucia Huallparimachi GarciaAún no hay calificaciones

- Tipos de Cemento y Ensayos No Destructivos para El ConcretoDocumento10 páginasTipos de Cemento y Ensayos No Destructivos para El ConcretoDeivi HernandezAún no hay calificaciones

- Dosificación Del ConcretoDocumento20 páginasDosificación Del ConcretoJamie Augusto Gálvez AlvaradoAún no hay calificaciones

- Concreto de Alta Resist en CIADocumento30 páginasConcreto de Alta Resist en CIAJulio Cáceres QAún no hay calificaciones

- Hid Rolo GiaDocumento23 páginasHid Rolo GiaJuan Augusto Romucho FalconAún no hay calificaciones

- Guía Técnica PROES100Documento9 páginasGuía Técnica PROES100Vanessa SanchezAún no hay calificaciones

- Hormigón Compactado Con Rodillo Rev0Documento9 páginasHormigón Compactado Con Rodillo Rev0Gonzalo LemaAún no hay calificaciones

- Diseño de MezclaDocumento9 páginasDiseño de MezclaJordan ManchegoAún no hay calificaciones

- Concretos EspecialesDocumento9 páginasConcretos EspecialesAngel Zamora Garcia100% (1)

- Pasos para Diseño de Mezcla y Elaboracion de Concreto Con Fibra Natural PDFDocumento10 páginasPasos para Diseño de Mezcla y Elaboracion de Concreto Con Fibra Natural PDFJavier ArapaAún no hay calificaciones

- Mezcla de MaterialesDocumento20 páginasMezcla de MaterialesDianita FernandaAún no hay calificaciones

- Concreto de Alta ResistenciaDocumento10 páginasConcreto de Alta ResistenciaHumberto QpAún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. EOCB0109De EverandPastas, morteros, adhesivos y hormigones. EOCB0109Aún no hay calificaciones

- Pastas, morteros, adhesivos y hormigones. IEXD0409De EverandPastas, morteros, adhesivos y hormigones. IEXD0409Aún no hay calificaciones

- Concretos EspecialesDocumento10 páginasConcretos EspecialesClatviAún no hay calificaciones

- Concreto Con MicrosiliceDocumento15 páginasConcreto Con MicrosiliceClatviAún no hay calificaciones

- Mecanica de Fluidos PDFDocumento122 páginasMecanica de Fluidos PDFClatviAún no hay calificaciones

- Mecanica de RocasDocumento39 páginasMecanica de RocasJunior Armando CamposAún no hay calificaciones

- Guía Cuaderno ObraDocumento30 páginasGuía Cuaderno ObraHans Pilco100% (8)

- Una Historia Breve de La Mecánica Geométrica: Real Academia de Ciencias Exactas, Físicas Y NaturalesDocumento108 páginasUna Historia Breve de La Mecánica Geométrica: Real Academia de Ciencias Exactas, Físicas Y NaturalesClatviAún no hay calificaciones

- 171-218 - Hidrosfera 1 PDFDocumento48 páginas171-218 - Hidrosfera 1 PDFClatviAún no hay calificaciones

- Cómo Actualizo Mi Perfil PDFDocumento5 páginasCómo Actualizo Mi Perfil PDFRosmel Mamani LaricoAún no hay calificaciones

- Permeabilidad en Suelos PDFDocumento39 páginasPermeabilidad en Suelos PDFedgarabraham100% (1)

- Informe de Curvas de NivelDocumento14 páginasInforme de Curvas de NivelUziel Kettel Ramos SantosAún no hay calificaciones

- El Ensayo de Veleta de Corte Es Un Método de Prospección in Situ ClásicoDocumento14 páginasEl Ensayo de Veleta de Corte Es Un Método de Prospección in Situ ClásicoPQ ThalíaAún no hay calificaciones

- Cómo construir un teodolitoDocumento17 páginasCómo construir un teodolitoDavid SalasAún no hay calificaciones

- Caracteristicas de Los Fluidos PDFDocumento17 páginasCaracteristicas de Los Fluidos PDFRocio GarciaAún no hay calificaciones

- Aplicaciones de La Hidraulica A La IngenieriaDocumento30 páginasAplicaciones de La Hidraulica A La IngenieriaClatviAún no hay calificaciones

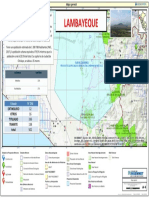

- Mapa General: Fech A: 1 4/10/20 19 Hora: 10:20:18Documento1 páginaMapa General: Fech A: 1 4/10/20 19 Hora: 10:20:18ClatviAún no hay calificaciones

- PropiedadesHidráulicasSuelosDocumento42 páginasPropiedadesHidráulicasSuelosmiguel1Aún no hay calificaciones

- Triptico Higiene Del VestidoDocumento5 páginasTriptico Higiene Del VestidoClatvi0% (1)

- 26791Documento271 páginas26791MarlonYacilaAún no hay calificaciones

- Informe Lab. Tec. de C 2015 OkDocumento72 páginasInforme Lab. Tec. de C 2015 OkJunior Jorge Huacho VizcarraAún no hay calificaciones

- Manual de TopografiaDocumento85 páginasManual de TopografiaChristianLudeñaBerrocalAún no hay calificaciones

- 3-Física-C Libre y LanzamientoDocumento172 páginas3-Física-C Libre y LanzamientobetoAún no hay calificaciones

- Informe de Diseño de Mezclas de ConcretoDocumento31 páginasInforme de Diseño de Mezclas de ConcretoJhony Alex Dilas Gonzales67% (27)

- Libro Guía de Mecánica Se Suelos IIDocumento429 páginasLibro Guía de Mecánica Se Suelos IIClatviAún no hay calificaciones

- El Plan de Acción TutorialDocumento12 páginasEl Plan de Acción TutorialClatviAún no hay calificaciones

- CBR en Terreno (In Situ)Documento6 páginasCBR en Terreno (In Situ)ClatviAún no hay calificaciones

- Solicitud de Permiso para Salida Al CampoDocumento1 páginaSolicitud de Permiso para Salida Al CampoCarlos Estofanero Huamán75% (4)

- Informe de Diseño de Mezclas de ConcretoDocumento31 páginasInforme de Diseño de Mezclas de ConcretoJhony Alex Dilas Gonzales67% (27)

- Guzman Munoz Andres ArianDocumento117 páginasGuzman Munoz Andres ArianSebastian Venegas San MartinAún no hay calificaciones

- Acta de Registro Personal+++Documento5 páginasActa de Registro Personal+++David Torres CalderonAún no hay calificaciones

- M1 T4 TextoDocumento23 páginasM1 T4 TextoHeinrichKrauseAún no hay calificaciones

- Absorcion Atomica Aa200-400Documento61 páginasAbsorcion Atomica Aa200-400Lucia Ñope100% (3)

- Reglas Castellano Winter Is NowDocumento8 páginasReglas Castellano Winter Is NowfunyskywalkerAún no hay calificaciones

- Evaluacion General Ciclo ViDocumento4 páginasEvaluacion General Ciclo ViDIEGO FELIPE GOMEZ MORALESAún no hay calificaciones

- La Contaminación Del AireDocumento129 páginasLa Contaminación Del Airealexander4cskensyAún no hay calificaciones

- Iii y Iv Unidad 3° 2019Documento11 páginasIii y Iv Unidad 3° 2019Martín Leonardo Lacuta VaraAún no hay calificaciones

- CatalogoDocumento36 páginasCatalogoChe StellationAún no hay calificaciones

- Memoria de Cálculo Autoclave D4540 Rev.0Documento37 páginasMemoria de Cálculo Autoclave D4540 Rev.0DEEFE SpAAún no hay calificaciones

- Tornillos de PotenciaDocumento18 páginasTornillos de PotenciaJuan Carlos Carrera100% (1)

- Como Impermeabilizar en ConstruccionesDocumento20 páginasComo Impermeabilizar en ConstruccionesEmerson Marcial Arenas PalominoAún no hay calificaciones

- Problemas de cantidad de movimiento resueltosDocumento15 páginasProblemas de cantidad de movimiento resueltosJeanCarloNoreña0% (1)

- Nte Inen Iso 9229extractoDocumento7 páginasNte Inen Iso 9229extractoalialansitoAún no hay calificaciones

- Manuela MuneraDocumento3 páginasManuela MuneraManuela MuneraAún no hay calificaciones

- Azafran Estudios PDFDocumento120 páginasAzafran Estudios PDFAnonymous iSt23hi0vAún no hay calificaciones

- 4 FluidosDocumento25 páginas4 Fluidos532232DADSDSAún no hay calificaciones

- Prueba isocronal modificada para determinar AOFDocumento11 páginasPrueba isocronal modificada para determinar AOFAnonymous mj1iTZIZ4Z100% (1)

- Cuadro de Fallas Refrigeradores Domes Ti CosDocumento3 páginasCuadro de Fallas Refrigeradores Domes Ti CosRomario Ornelas Ayala77% (13)

- Labo 7 FiquiDocumento4 páginasLabo 7 FiquiFranco Airo Rey CordovaAún no hay calificaciones

- Unidad 4 InvestigacionDocumento16 páginasUnidad 4 InvestigacionJose Manuel ArmentaAún no hay calificaciones

- MetamorfismoDocumento31 páginasMetamorfismoJeancarlo Fernandez BastidasAún no hay calificaciones

- ColoquioDocumento55 páginasColoquioClarisa Nayeli Carrion JumboAún no hay calificaciones

- Cuaderno GmawDocumento35 páginasCuaderno GmawLuciano ContrerasAún no hay calificaciones

- Características del concreto para presasDocumento7 páginasCaracterísticas del concreto para presasIsgrellis JacanamijoyAún no hay calificaciones

- Ley de La Conservación y Aportaciones Del Trabajo de LavoisierDocumento3 páginasLey de La Conservación y Aportaciones Del Trabajo de LavoisierLucia Covarrubias ArellanoAún no hay calificaciones

- Secadora de PeloDocumento28 páginasSecadora de PeloMaria Victoria Padilla100% (1)

- Procesamiento de Revelado Radiografico ManualDocumento5 páginasProcesamiento de Revelado Radiografico ManualWRANGLER ARTURO CORDOVA VACAAún no hay calificaciones

- Taller Tambla PeriodicaDocumento7 páginasTaller Tambla PeriodicaSamuel SaldarriagaAún no hay calificaciones

- ElectrostaticaDocumento6 páginasElectrostaticaDanniel AlexisAún no hay calificaciones

- Manual de Transferencia de CalorDocumento49 páginasManual de Transferencia de CalorYami SainzAún no hay calificaciones