Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aplicación de Pareto Métodos Estadí Ticos Sistema de Gestión de Calidad en Astas Doria

Cargado por

DANILOTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aplicación de Pareto Métodos Estadí Ticos Sistema de Gestión de Calidad en Astas Doria

Cargado por

DANILOCopyright:

Formatos disponibles

ARTÍCULO DE INVESTIGACIÓN CIENTÍFICA Y TECNOLÓGICA

E

e

e

APLICACIÓN DE PARETO Y MÉTODOS e

ESTADÍSTICOS A l SISTEMA DE GESTIÓN

n

e

DE CALIDAD EN pASTAS DORIA

le

p

e

e

(C

Gerarda Ardila Duarte E:

José Ricordo Volderro mo7 Jonothon Pinzon1 do

fe

,

d<

RESUMEN ABSTRACT P<

dE

El grupo de 1 nvestigación. trabajó durante el Segundo The investigation Group, worked during 2006's ot

E!

ql

semestre de 2006 y el primero de 2007. en pos de second semester and 2007, looking to

garantizar el Sistema de Calidad de la Compañía guarantee to quahty at the System of Quality in

1.

Pastas Doria. El grupo aplicó métodos estadísticos, Doria Company. The students have received a

diagramas de Pareto y Anélisis de Datos proponiendo certificated of congratulation from the Company,

un formulario nuevo para la captura de información, because using their knowledge and working with

2.

transformando el existente que usaba la empresa investigation group, they resolved this problem in

y con ello logrando determinar las pérdidas de Doria Company. The investigation group applying

3.

material por paquete en los productos de pastas statistics methods, Pareto diagrams and data

Doria. Adicionalmente en el desarrollo del trabajo se analysis proposed changes over data reception 4.

propone cómo la Compañía puede lograr y permanecer formats and achieved to determine the causes of

sobre su objetivo de calidad. Por el desarrollo de esta material lost in the wrapper of the Doria products. 5.

6.

investigación los estudiantes recibieron un certificado In addition there proposed are methods for the

de felicitación de la empresa. cornpany to accornplish this goal.

7,

PAIABRAS CL\VE KEYWORDS

8.

TPM, Matriz QA. TPM, Matrice QA.

Un

es

su

cor

!=echa de n ;epción del articu l o : 25 de marzo de 2008. en

Y n

x

Fecha de aceptaci ón del a r tic ulo; 21 de a bril de 2008.

Profesor Invest igador Universidad Libre de Colombia. Mg Estadística Uni,•ersidad Nac:iona1 <le Co1ombia, Especiahsta en Análisis Cle

En

datos USALLE. Especialista en Docencia Universrta1ia U SAN BUENAVENTURA. Matemático.

2 ten

Estv<llantes Ingeniería Industrial Unive(Sidad Lib(e de Co1ombia. Premio lnS<:(ibe to Idea, Pastas Dotia.

72 AVAf\.CCS l11ve:.11g,1don €0 l n��merÍ.l · .lOOR No. 8

l El estudiante encargado de la 1nvestigacíón tíene

como tarea analizar los defectos y la frecuencia con

TRODUCCIÓN

Productos alimen1.1c1os DORIA, compañía líder que se presentan y así recopilar la información para

en el mercado de pastas alimenticias, en s u que en el momento de llegar a dichO paso s e tenga el

compromiso c on el merc ad o Col ombian o y con los histórico estadístico que será ullhzado para Generar

consumidores, implementa el SISTEMA DE GESTION la Matriz QA.

DE CALIDAD de sar ro llan do cada vez un producto

me¡or al alcance del consumidor: este sistema 2. lQUÉ ES LA MATRIZ QA?

es el encargado de promover el me¡oramiento en

los procesos y equipos en pro de la calidad del La Matriz QA es una herramienta de calidad para

producto. En esta invest1gac16n generada para el tipos de defectos que ocurren en cada

investigar los

control estadístico en los procesos se participará proceso de manufactura y así realizar un plan de

con la nueva Metodología de la compañia, TPM trabajo para el me¡oram1ento de dichas causas en él.

(Gerencia Productiva Total).

La lnveslJgación se llevará a cabo en una de las líneas

l.

de producción que maneja la compailla.

lQUÉ ES TPM?

Es una Metodología orientada hacia la optim izaci ón 3. iQUÉ SON ÚNEAS l)F. PRODUCCIÓN?

de los procesos, la mejora de la competitividad y el

fortalecimiento de las ha bilidades y conocimientos Las lineas de producción son ¡¡quenas máquinas en

de los operarios tanto en su traba¡o como en su vida las cuales se procesa la materia pnma para realizar

personal. el cual está enfocado en el me¡oramiento el producto a comerc1aJ1zar, en este caso. pastas

de los procesos productivos para que así se pueda a11mentlc1as.

obtener los mejores rendimientos al menor costo.

Este plan de trabajo cuenta con 8 pilares de trabajo Las líneas de producción de DORIA son:

que son:

FAVA PASTA LARGA.

1. Me ¡o ras enfocadas

FAVA PASTA CORTA.

2. Mantenimiento Autónomo.

GRONDONA PASTA LARGA.

3. M anten imiento Planeado.

GRONDONA PASTA CORTA.

4. Control inicial

de empaque que se encargan de dar finalización

Cada una de estas lineas cuenta con sub-lineas

5. Aseguramiento de la Calidad .

al proceso de pr o ducci ón en donde se u ltiman los

6. Educació n y Entrenamiento. detalle s de empaque, control de peso en gramos.

óplJ ma calidad con respecto a senos longitudinale s y

7. Eficiencia Administrativa. transversales, codificación ·fecha de vencimiento" y

8. Segundad y Gestión Ambiental

producto inocuo -que cumpla con los requ1s1tos para

alimentos·, de esta manera entregar al consumidor

CALIDAD TOTAL.

Uno de los Pilares de esta metodología detraba¡o-TPM

es el ASEGURAMIENTO DE LA CALIDAD. el cual en

su PASO 1: matriz qa. necesita recopilar Información

Para el estudio trabajaremos e n la Linea FAVA PASTA

LARGA en el subproceso de EMPAQUE en la Máquina

con respecto a los defectos de calidad presentados No. 3.

en el proceso, manteniendo un histórico de datos

y midiendo l a frecuencia con la cual se presentan. El grupo de investigación que se conforma en

En es te caso se trabajará en EMPAQUE "Producto Ja Universidadlibre pretende aportar a Doria Jo

terminado". aprendido en las aulas de clase especifícamente

en la materia de e stadística inferencial, aphcando 6. Determinar por medio del anélisis directo en

métodos estadísticos para anahzar resultados que el momento de la operación cómo disminuir el

permitan m1nom1zar las causas de defectos de cahdad

por medio del análisis de cantidad de defectos y el

desperdicio de empaque para Que así mejore la

eficiencia de la máquina.

impacto que tienen éstos sobre la producción para

que la compañía pueda tomar medidas de mejora con 7. Encontrar la forma de recopilar la información de

dicha información. f orma rápida y lo más exacta pos ible.

8. En conjunto con el departamento de lngenieña

4. OBJETIVO GENERAt

y servicios realizar mejoramientos a la máquina

para mejorar su productividad.

Analizar con la toma de infor mación la frecuencia

con que se presentan paradas en la máquina. la

Í

cantidad de desperdicio de material de e mpaque 5. METODOLOG A

y el tiempo no product ivo causado por defectos

de calidad: adicionalmente estudiar las causas En el momento Pastas Doria Impl ementa el Sistem a

que mas afectan dicho proceso por me dio de de Gestión de Calidad: el grupo de investigación

se puso en la tarea entre otras de buscar la forma

de optimizar la recolecc16n de datos por parte del

Diagramas de Pareto. Diagramas de Causa Efecto,

operano. logrando con ello información verídica y

Cubos Olap y métodos estadísticos para determinar

cuáles de estas causas son las más frecuentes.

Improductivas y generadoras de desperd1c10. con e l precisa de entre vanos defectos de calidad hallados

ob¡et o de lograr una buena toma de decisiones y tales como: Mal sellado. mal peso o peso inconforme.

mejoramiento. defectos de material de empaque, etc .

En estas condi ciones se espera brindar a la Históricamente la empresa estaba mane¡a ndo un

c ompañí a información precisa para contribuir en su formato de control sobre el producto terminado, el

metodologia de TPM, y con ella trabajar en conjunto cual además de extenso no brindaba la información

con el departamento de calidad y mantenimiento en necesaria. Durante la Investigación, se procedió

la búsqueda de la mejor producción y la mlnim1zacl6n a buscar en el buzón de sugerencias las quejas y

de los defectos de calidad. reclamos de los clientes observándose que el formato i

Ohjerhos F.specíficos

de control no presentaba ningún dato que pudiese

1. l revelar 1as observaciones del cliente y que adicio nal a c

las sugereooas apoyase en la búsqueda de la cahdad

requerida por la empresa y clien te. Se procedió a

a

1. Analizar por medio de mét odos estadísticos los e

defectos de calidad presentados en el proceso de diseñar desde el grupo de 1nvesllgac1ón un formulario

empaque.

p.

con pre-muestreo y postenormente definido que entre

y permi te observar

2. Aplicar analis1 s de Pare to para encontrar las causas

otras observaciones contiene

en forma codificada y sencillamente comprensiva

més repct1t1vas y que más afectan el proceso de información de defectos de codificación de productos.

empaque.

defectos en material de empaque, def1clenc1as en peso

El formato adicionalmente contiene la información

3. Ana lizar causas de mayor frecuencia en paradas

etc.

necesaria para realizar la matriz QA del TPM y generar

que disminuyen la eficiencia del equipo

cualquier análisis con métodos cstadisticos.

4. Analizar las causas por las cuales el despcrd1 c10

Este progreso se ve desarrollado en esta 1nvesbgac1ón, y

por ello el grupo rec1b1ó la fellc1tación de Pastas Dona.

de empaque es mayor para empezar a ident ificar

solución a problemas.

5. Determinar por medio de análisis directo en 6. PROCEDIMIF.NTO

Se rea liza la investigación en una línea de empaque

el momento de la operación e n qué partes del

equi po se POeden realizar me1oras que a seguren

la calidad del producto ter minado . alterna, en este caso la Máqu ina No. 14 de la FAVA

PASTA CORTA para determinar las causas de defectos teniendo en cuenta las quejas y reclamos del cliente,

de calidad más frecuentes y realizar el estudio en el buzón de sugerencias. y observándose que se

con un formato de prueba, obteniendo la siguiente cumpliera con la información necesaria para satisfacer

información y el siguiente formato de pre-muestreo, la demanda en la matriz QA del TPM.

C.\l"\.\S Ql E :\l:E(-íA'.\' 1-:L

PRO\ ESO

/

-

""'º""�

ioF.(.u•:<o ru111,.o

CAUS•SDEMF€€CTotDE

,,,_

(,M1'lll 0

1 ,.,, ....,,. OC� Cl'lfl) r ((;W!>C � P ll Rlll)l.l$ 'llU •

'

'

C � lo\(.f; �

8.l ,11i OO

C �CE&�

........ u: cn..

. . c<-1.•rYT�IUIA

-

<::�;(�!):'� - '

AAl"llrf,Pl'W

1

( � &IU.Mo'M# P.

f'

f

J.1 '4(,((1,. ( �'f_

-��·,.,c�•E-..-w,,,.

"'

" 'f�l NY�•

: lu

�

(')._l)llrtJr:ltAt:(l''>l"t-:rt:v.t-:f�

tE !éf)

•

H• ;..:. ; 1S-I)!;�

1

"'l- 1 .A1f1<.>,1,CEt.�r·'.·1"<&.0�

•l''-<0o:

tU.[ '(•0 P .& P

rlWt" !'.A t

T 00

-<"'"' ' ll N'.:<�:� "

• ''

"' ....

.:; � ctrr:fi- 1 0

C -J C�tl",t.llt.to.

1111¡•1111 ...... .

'

c���"ITTO llllH+lll l�f/OR�I\('10'.\

l'Tll.IZ..\O.\ rAR.\

DIA(;nA�l.\S P.\J�l-'.TO

7. FORMATO DE PRUEBA 8. FORMATO RESULTANTE

Como resultado de dicha investigación se procede Siendo este uno de los logros de la investigación ya

a diseñar un formato más reducido que nos preste que está en estudio por la compañía para el reemplazo

el mismo servicio sin ser tan extenso. en el cual se del formato que se maneja all1 para el estudio del

podrá encontrar: producto terminado

R1•'i"i11nC"111fla s

ll11ra�

e lllC llORA

l 1

CAUSAS OESPERDltlO lPIVARAOA

2

3

•

5

6

.

7 /

8 •

\� .(\1nl1•rmillad

""" "ro""""º'""�

REALIZAR D IAGRAMAS

� '\o OF PARF.TO

C'011IOrmid:1d

AVA "IC[S h1vL�t1g..'\c.rón en ln�cou:11'.l. 2008 No. 8 75

Las causas de defecto serán remplazadas por códigos. Por un lapso de 15 días se ha trabajado en la

los cuales nos indicaran en cuál de e llas se está búsqueda de los defectos de calidad, en el formato

enfatizando y será relacionada con su respectiVa casilla para estu diar l os , y en 3 días de prueba en la máq uina

tanto de desperdicio como en tiempo de paradas. No. 14 obteniendo los siguientes resultados.

-

r;r, '

El diagrama nos muestra que la causa No. 2 y la No. por la causa No. 1, el 15.8% por la causa No. 2 para

5 repr esentan el 54,4 % de la frecuencia de paradas un total del 73.2% del desperdicio del turno.

por defectos de calidad en la máquina No. 14 durante

el turno No. 1. %

Desperdicio %

Causas des perd i c io

en gramos d e sp erd i c io

acumulado

% de . % Acumulado

Causas Fre cu e nci a 1 665 57,4% 57.4%

pa rad as de paradas

1

3 183 15.8% 73,2%

2 1 3 27,3% 27,3%

4 146 12,6% 85,8%

5 3 27,3% 54. 5%

__.J

6 1 16 10,0% 95,9%

3 2 182%'

72 7%

2 36 3.1% 99,0%

1 1 9,1% 81,8% 100,0%

5 12 1,0%

4

6

T 1

1

9,1%

9,1%

90,9%

100.0%

Total 1158 100,0%

1

-

Total 11 100,0% Descripción de las causas más fr e cuentes

Descripción d e las causas

1 -- 1 Carencia de sellado

1 1 -Carencia de s ellado 2 M ala señal de fotocelda

2 Mala señal de fotocelda

3 Cambio de bobina

3 Cambio de bobina

4 Cambio de formato

4 C ambio de formato

5 Rompimiento cinta marquem 5 Rompimiento cinta marquem

6 Daño en las mordazas 6 Daño en las mordazas

El diagrama nos muestra el porcentaje de desperdicio La gráfica nos muestra que el 38,5% de la frecuencia

de la máquina No. 14. El día 24 de marzo de 2007 de paradas que se presentaron fue causado por

indicándonos que el 57.4% del desperdicio se originó daño en las mo rdazas, las causas de mala señal

76 AVANCES lt)vC:>ligactón en lngenie.-i�'. 2008 No. 8

100,0%

fotocclda. a1uste de peso y cambio de bobina,

Producto sm

de

presen taron cada una el 15,4% para un % acu mulado

c od ifi c a r

1 1.200

de l 84.6%

Defecto de

1 36 8

Causas Frecuencia % % acumulado empaque �

5 5.233 28.685

6 5 38,5% _j

Total

38,5%

2 2 15,4% 53.8%

1 c o n formi dad

No

5 2 j5,4% 69,2%

3

febrer o

2 15,4% Cant id ad

84.6%

1 7. 7%

halla

1

1 92.3%

4 1 7 , 7% .

¡ . �....

,...

7.3 64.476

100,0% Defecto de """'º ...

Total 13 100.0% r cmpaQue

1 92

..

4

PrO<lucto sin

1.260 73.656

Causas Descripción de las causas codificar

Peso no conforme

Desprend1rruento

Culta Marking 1

Mala señal de fotocelda

561

Cambio de bobina Pro d uc to

1 1.128

Cambio de formato Cuarteado

Ajuste de peso Total 7 9.213

Daño en las mordazas

A continuación relacionaremos los defectos de calidad Can t idad

l

No

encontrados en el primer trimestre del año 2007 en el Kg

conformidad

marzo

hallazgo Kg

producidos

,__

9 . 000

área de proouccl6n. Error

p rO<lucc 16n

2 9.000

No �

864

Kg. Kg. Erro r material

de empaque

conformidad Cantidad 1 25.116

hallazgo producidos

enero

3 3.997 21.019 Total 3 9.864 34.116

AVAl\CCS ln'-(''>l1v,.l< ion 1•11ln¡.:(•1i11•ri,>·10118 Nn. 6 77

No

conformidad

1 TRIMESTRE

Ca nt idad

Kg

hallazgo

1 Kg

producido s

] GPL

OMEGA

1

2 541

36

Cod1hcaci6n Total 5 5.233

3 3 997 21.019

errónea

Produc to sin

2.460 Ca nt idad

Línea

5 75. 334 g

K. llnea

codlf1car febrero

Dcrecto de

2 7.428 70.464 FPL 2 7.953

cmpaque

Desprendl mie n t o FPC

Clnta

5 1.260

'-

Markong

1 -

TOTAL 7 9.213

Prod ucto

1 561 1. 128

1

Cuarteado

Línea Kg.

producido s

Kg. linea

9. 000

Error Cantidad

ión

2 9.000

marzo

1

f Produce

Error Materlal FPC 1 7.000

.

7.000

'

d e e mpaque

86 4 25.116

1

1

Tota_

1 ___ 1_5

_� 24.310 J 202.061

GPL

GPC

.

1

1

.

2.000

864

l 2.000

25 . 11 6

-

TOTAL

Kg produ cid o s

3

Kg ha ll azgo

No conformidad 9.864 34.116

¡- 1 TRIMESTRE

1 TOTAL Línea

Cant ida d

Kg.

pr od ucid os

24.310 202.061 Kg. linea

1-TRIM

SegOn los datos recopilados de defectos de calidad e n FPL 3 11.4-09 71.340

el érca d e producción nos disponemos a relacionarlos

FPC 7 9.460 82.334

con respecto a cada un a de las líneas de las cuales

ya s e mencionaron a nterormen te y r ecordaremo s e n

i GPL 2 2.036 7.988

este momento que son: GPC 1 864 25.116

FAVA PASTA LARGA (FPL)

1--OM

------

EGA 2

--l-�541 15.283

FAVA PASTA CORTA (fPC) TOTAL 24.310 202.061

GRONDONA PASTA LARGA (GPC)

GRONDONA PASTA CORTA (GPL)

Linea 1-TRIM Kg. llnca NC Kg. producidos

FPL 11.409 71.340

,_.

1

Y los resultados encontrados son:

FPC 9 . 4 60 82.334

L!nea

Cant ida d

Kg. GPL 2.0 36 7.988

Kg. línea

_

encro producl dos GPC 86 4

� ,_ 1- ,..

25.116

___,

FPL 1 3.456 5.736 OMEG A 54 1 15.283

FPC 1 1.200 1.678

78 AV/\\I( l"1 l11v1·..uv,,Ki6n t'O lnstonierfa 20(18 No. u

·

FORMATO IMPLEMENTADO:

� r'- - �-------<- 111t'º

F

- \1 \Ql.'I'( \ N

' (' 1 HOltl ZO'\T\1

----�----------

�--1

' "� \ 1'1to_

u_

L _l_

'l_''-

º -' J _

r _�_Q

_ l FHS I rttín.

TDIP. H RTIC

= '�

..

____

'1.1" l 'T

1

---

"" 1C,M\\I

\l\11 klU DI •'1f'\Qlí

l'I U " o.r HOR\ ,.,�"'° 1 '

( \1..,,

• • '

1

1 1 '

U

t

-

'

+'1"t RUI(10 �

• ' 1 '

l'UIO \ti 'Ok • •••

• • ;

11

I•

>---

,_

- �

- -

·

..

·--- " ,.._

T<1f,lU

1 = = =

-tllll'll\ ' ,- ' ' ' ' ' ' 1- ' '

f IU))C10 f�r

�

J 1 W\IUI 'tj)(,IJU ¡/1'01 11 ru t'º e '' '' ' 01

">E l'\llO \11 �lit

l'HU\ 0.1� IKIM\ ......t

... .. • ! •

-

1

- �- -

- -

TUí\11 \ = = =

---

l'l\M.IJ\IM)fl\

+

º"'tK\ \1 IU'1'

-

l'\K\U\ \1 \\Olt � \ti' l"\1t \U\ \1 \\OJll � \ll'

l'flJJJl,O

l'lllO tt'''-

º"'.'"\( "'''.. "" ,.,.\11\ tUOK,O -

l'lt 10 ..,\1

\11,.P\k\D\

.

....

>-- - '

>---

.... - ,_

TOTA L = llJf.\ I , =

ro )J'ttH\U Ufcl(,r = IOH J'l¡IC'I \1 = l 1.or1 Fr� ' ' =

IUl'l«M'tO tr.. ¡r¡. = RlL\ l P \Qll. fl.&. • : RECOll'ft:"lt'O ... a. •

Ol>servac1ones: _____________________ ______________ _

\' f.K l l· l ("ACION ISIC I AL .'ji '" OUSF.R\'Al'IONE.."':i

J•F.S. \OOK A F.N FIJN('IONA Mll-

:NTO

OF.'fF.MO K OF. ri.lf:'J�\l.F.S EN F1J'.'ll <:ION A�ll l- '. :-1'1'0

�������---'

VERIF ICACI Ó I'( CHEQU :AOORAS DE PESO Y OF:rEl'fOR DE M H,\ 1,1·'. S

t

CO N l'KOI .

ACCIOKF.S

PESO ALTO PESO H · \.10 �IF.'fAl.tS

OU"iER\'At'IONl�S

l-IO RA e �e e '.'IC e NC

# Pa<1uct<.'S r<.-chn� ados 1>4) r .,,.�encía de 1nctalt'S

-

C: Cumple NC: No cumple

U)5. CllJ�l)ROS 'í.LM:\TICOS 1)1 1)1- l't·,ú)','0 Ul:Tl'CíOI� 1)1'. METAL['i

\t't 'IO'l;: S :

1 \'MUI l<'AI< 1\1.INfu\Mlí.r-ro DC LOS !'.tN�R[!) 0( UltQLl:\OORA OI.l'I SQY+'O 1)1 IT('TOR Ot \(FTAU·<;

\'MUI ICA!< ,\UMl.r-L\('!Ú� 1>(,.\IRL UC CllH,>Ub\l)OR....

\'HUHCA!( Al IMLNrAf'IO� t:U.f'TRK',\ DL C'llU)LL.\Ul)R\ l)L Pl...S(.>\llJ l)l n.<.: J(JI� UI \11·.IAI IS

\'HUHC'AI( UAl'O.'\ Ctl!(RE<"f0!'.(f'1\RAMCTROS;. l>L PRO(;R,\\tA LN Et IABIJR{) OI. 1 •\ l'I '\1)1)""'

\'HUH<'AI< "'""ºr>f.. l>.\Ql'fTT,s kl.C'll\L.\l)()S Lr- O.\L\�L·\ l>LC'o' IROL 11ll.RA1)1 l'AR·\\llTl�O" ('f)l�RFc;m

(• llAM .\\'ISO.\1,JFFh INMFJ>IATO

llAM!l,\'ISO.\LMF.!l«)UIGU.

REFERENCIA PRODUCTO TERMINADO SURTIDA

\:V \.V w w w

TOTAL FO= TOTAL FO= TOTALfD= TOTAL �O= TOTAL FO=

Observaciones: __ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ ____________

CONTROL DE PRODUCTO TERMINADO:

CO NCEl'TO

llORA DE INSl'l(CCIÓN

e NC

CAUSAS K¡¡ DE PRODUCTO NC

1

2

3

�

5

6

7

1

8

Observaciones: ____ ___ ____________ ____ ____ __________�

80 AVANCES 1n,e..1iSJ.ción en lnp.enic-fi.;i • 2oon No. n

CAUSAS:

Empaque

Oes laminación

Proceso

2 PHLYD

Selle Barras Transversales

4 164

Color fuera de especificaciones 65

6 Material Arrugado 66 Selle Barras Horizontales

Carenc i a de uno o ma s colores 67 Paquete mal formado

M a ncha s 68 Manipulador

Dis tancia entre fotoceldas 69 Temperatura Horno

Des registro 80 Fallas de temperatura

Mal embobinado 72 Saldo del turno anterior

Curllng Cam bio de referencia•••"' •

Bordes del rollo picado y golpeado a

C al id d

Ausencia parcial o total de caracteres y/o

te xtos 28 Peso no conforme

Proceso 36 Color alto

35

Cambio de color en pastas compuestas

Cambio de formato 37

..... ..

- -�º

18 Aiuste del peso

19

Deformidad

Corte depaquetes 42 Cuarteado

22 Falta de producto 43 Humedad

A uste de el"" "'

u"'

23 Cambio de Bobi:c

.=---

n ª --- 44 Mal cortado

24 j P ic la

____

45 M al troa u elado

25 Corte de fluido eléctrico 47 Mezclado

26 Pasta par:: ad a -

,,_, '- -- 48 Partido

---,-

áquina

-

27 Falta de comunicación de la m

29

49 Pegado

Desperdicio producto en proceso de empaque 51

30

Quemado

Desperd1c10 devoluciones 61

Desperd1c10 producto en proceSO Pl'odUClVO 70

Referencia no co1ncde

1

t

tami nación Fisica"6. • • • .. • • •

Carencia o mala codrf1cac16n

Con

Daño Mecánico

Daño eléc t

rieo

------ Conaminactó

t nQuímica • • • • • • •

41

�50

Servicios mdustnales

Pruebas industriales

JPuntos blancos o cafés --------l

8 Carencia de S elle

AVANCES hhc:i.llA.lt ion t'n lnv,1.•m..,.•11,1 • .2006 No. 8 81

PROVEEOOll: M. MICROPl.AST, D. DORFAN, P. PEl.EX. S. SIGMAPLAST. PL. PLASTIPACK. MP. \.ll�IPAK

.............

Nom1::n C�eto

l

·� lu\<::Q p,

{ (t.1..'0v.\ �rC.'1

"1--1.?.

-

M'N.;fA.�C/\

N ornlndo lo id«!

odel proc.soo l"lt!Ot"O•

t.CNWC �IRL Mll).()'- ltl.:1W•l'cr;

fÑ 11\ �º""lC'Pf'

l lX !A , > fú'IM

Q e� C:Qiu llQNl•<lA(t.

E.L 0-�l C. M<_<l U

\�u:. e�� A�

'\ "'-

..... � l. �..... �ti'

(Jll·A> f1C

�t-·•

1""-\Wl/:l(j- X.

A

fl

CtQ

...

� "'l:.IA' e.. r ""

'

E

y

l.

� ideas

..__

... Innovadoras

_____

1 •

AGURAS; AG. ARGOUITAS, BU. BUCATINI, CA. CABEUO DE ANGEi.. co. CODOS. CH. CONCHAS. CT. COM:HITAS. ce. CORBATAS. BT. �

11

CORBATINES. FO. AOEOS. FG. AGURITAS. LG. LASAGNI\, LT. LETRAS. MR. MACARt10N. RG. RIGATONI SG. SPAGHETTI TG. TALLAR!�. TN.

e

TORNllLO. VM. VER\UCELU, ZG. ZDOLOGICO.

MARCAS O. DORIA. H. HUEVO. C. COMARRICO. P. KIOS. M MO"'TICELLO. OM. VERDURAS. T. TOMATE, Q. MANTEQUILLA. E. ESPINACA, e

X. EXTERNAS. F. MULTICEREAL

d

,,

FELICITACIÓN OTORGADA A LA INVESTIGACIÓN POR PASTAS DORIA u

81BUOGRAFÍA

ÁLVAREZ BUENO E, Administración por Calidad Tolal, 1991: Lito Dos ltda.

KENNETH N. BERK, Análisis de datos con Exccl, Ed Thomson Learning, �

e

2002.

LEHMANN, E.L. Testing Statistical Hypothcscs. 21 Ed Sprlnger NY. 1997.

.•

11

MENDENHALL. W. Estadística Matemática con Aplicaciones. 6' Ed. Ed. Thomson. 2003.

TUKEY, T W. Exploratory Data Análisis. Readtng. Mass: Addlson-Wesley Publishing Company, 1977.

WALPOLE. MYERS. Probabilidad y estadística para Ingenieros.. 7•. Ed 2006: Prentice Hall.

WEBSTER A. Estadística Aplicada a los negocios y la Economía, Ed. Me Graw-Hill. 2001.

¡;

f,

82 AVAN( 15 lrl\'t'"h�uu)n *"" lngeniend • 2008 l\u. 8

También podría gustarte

- Amfe DesfibriladorDocumento3 páginasAmfe DesfibriladorEsteban RamírezAún no hay calificaciones

- Marketing una herramienta para el crecimientoDe EverandMarketing una herramienta para el crecimientoAún no hay calificaciones

- FODA para Gestion de OperacionesDocumento2 páginasFODA para Gestion de OperacionesAlfredo Jara MunarAún no hay calificaciones

- Plan de Cuentas bajo NIF: Grupo 3: Prácticas de gobernanza contable en microempresasDe EverandPlan de Cuentas bajo NIF: Grupo 3: Prácticas de gobernanza contable en microempresasAún no hay calificaciones

- CP 12 2020.nomina-Conceptos-Liquidacion - PDF Protected UnlockedDocumento94 páginasCP 12 2020.nomina-Conceptos-Liquidacion - PDF Protected UnlockedDANILOAún no hay calificaciones

- Inventarios de Orientación Vocacional UniversitariaDocumento35 páginasInventarios de Orientación Vocacional UniversitariaAbi AlonsoAún no hay calificaciones

- Ejercicios de FiabilidadDocumento22 páginasEjercicios de FiabilidadKevin ArroyoAún no hay calificaciones

- AnyelisDocumento2 páginasAnyelisDarianna Salas EscorciaAún no hay calificaciones

- 21 Proyecto Planta de Acido Sulfurico Mejillones PDFDocumento42 páginas21 Proyecto Planta de Acido Sulfurico Mejillones PDFEdward IllescasAún no hay calificaciones

- Matriz de Cartel de Capacidades y Secuencias Del Area de Educacion FisicaDocumento27 páginasMatriz de Cartel de Capacidades y Secuencias Del Area de Educacion FisicaJohn RamosAún no hay calificaciones

- Principio Cientifico de Entrenamiento FisicoDocumento6 páginasPrincipio Cientifico de Entrenamiento FisicoYonet Del Valle MontefuscoAún no hay calificaciones

- Plan de Accion Clima Laboral HERCO CorrectoDocumento1 páginaPlan de Accion Clima Laboral HERCO Correctoma tcAún no hay calificaciones

- ) Mapa Mental CorregidoDocumento3 páginas) Mapa Mental Corregidokristel.leon.trejoAún no hay calificaciones

- Importancia de La Arquitectura Introspectiva. Una Visión Desde La Prospectiva - Domino de Las CienciasDocumento1 páginaImportancia de La Arquitectura Introspectiva. Una Visión Desde La Prospectiva - Domino de Las Cienciascasa planoAún no hay calificaciones

- Actividad Grupal de Contextos y Problematica - 9298 - G3Documento7 páginasActividad Grupal de Contextos y Problematica - 9298 - G3Jois JSGCAún no hay calificaciones

- Pase AereoDocumento2 páginasPase AereoWiliam MENDOZA SUAREZAún no hay calificaciones

- Acumulado Llamadas Carol 2305Documento2 páginasAcumulado Llamadas Carol 2305Carol V. ValderramaAún no hay calificaciones

- Supervisión 2024Documento3 páginasSupervisión 2024GINA MARIA ESTRADA SALAZARAún no hay calificaciones

- 10 PublicacionPropuestasRecibidas OCRDocumento61 páginas10 PublicacionPropuestasRecibidas OCRlfquintero456Aún no hay calificaciones

- Formato Evaluación CAS OCRDocumento2 páginasFormato Evaluación CAS OCRjudith marianoAún no hay calificaciones

- Botas de Seguridad - 20222 Ficha Técnica (Actuales)Documento2 páginasBotas de Seguridad - 20222 Ficha Técnica (Actuales)Carlos BorjaAún no hay calificaciones

- Formato - PTA - 28-03-23Documento8 páginasFormato - PTA - 28-03-23cristopherAún no hay calificaciones

- Postdata PDFDocumento13 páginasPostdata PDFJavier Alejandro SolanoAún no hay calificaciones

- Hseq-F-81 Plan de AcciónDocumento1 páginaHseq-F-81 Plan de AcciónAAAún no hay calificaciones

- Matriz - Mat 2° - Prueba de Salida - Prim - Deib 2012 20.22Documento5 páginasMatriz - Mat 2° - Prueba de Salida - Prim - Deib 2012 20.22Díaz PereiraAún no hay calificaciones

- 00191460144IM08S110199501. GestionMantenimientoMaquinariaPesada UntelsDocumento61 páginas00191460144IM08S110199501. GestionMantenimientoMaquinariaPesada UntelsJherson Denys Contreras RamosAún no hay calificaciones

- Think&action: Programa de Coaching EstratégicoDocumento11 páginasThink&action: Programa de Coaching EstratégicoNAGROWAún no hay calificaciones

- Matriz de Seguimiento Auditoria 2Documento6 páginasMatriz de Seguimiento Auditoria 2Andres Huertas100% (1)

- 15 PDFDocumento1 página15 PDFDAFNNE JIOVANNA URIBE GONZALEZAún no hay calificaciones

- 1 Matriz de Estudio de ContextoDocumento1 página1 Matriz de Estudio de ContextoDiana Marisell Carrera LLaxaAún no hay calificaciones

- GPC 574 Tdah Iacs PacienteDocumento20 páginasGPC 574 Tdah Iacs PacienteJose Alan Santos LociaAún no hay calificaciones

- Producto Académico N.° 3 S.I.Documento5 páginasProducto Académico N.° 3 S.I.Miguel Angel Gamboa ReateguiAún no hay calificaciones

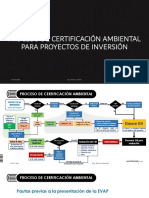

- Sesion 06 Proceso de Certificación Ambiental para Proyectos de InversiónDocumento16 páginasSesion 06 Proceso de Certificación Ambiental para Proyectos de InversiónShirley Nayely Chauca PaitanAún no hay calificaciones

- Detras de La Cuarta Pared. Autor André AntoineDocumento13 páginasDetras de La Cuarta Pared. Autor André AntoineALEJANDROAún no hay calificaciones

- Diagnostico ISO 9001-2015 ModDocumento7 páginasDiagnostico ISO 9001-2015 ModMaria Alejandra Valencia BolañosAún no hay calificaciones

- 16.-C+ílculo, Estudio y Dise+ o de Inst. Electrica PDFDocumento430 páginas16.-C+ílculo, Estudio y Dise+ o de Inst. Electrica PDFVic VegamanAún no hay calificaciones

- ACTIVIDAD 1 Mapa Conceptual Contabilidad y EmpresaDocumento9 páginasACTIVIDAD 1 Mapa Conceptual Contabilidad y EmpresamarcelaAún no hay calificaciones

- Programa de AuditoriaDocumento10 páginasPrograma de AuditoriaVictor CrisostomoAún no hay calificaciones

- Canvas - Plan de NegocioDocumento3 páginasCanvas - Plan de NegocioKarla VargasAún no hay calificaciones

- Y/p Distribución: Workforce Management InboundDocumento74 páginasY/p Distribución: Workforce Management InboundHector GalvezAún no hay calificaciones

- Principios Del Registro PublicopdfDocumento2 páginasPrincipios Del Registro PublicopdfLovely Ary WenceAún no hay calificaciones

- Indicadores: MatrizDocumento8 páginasIndicadores: MatrizDianaAún no hay calificaciones

- Vee-511 (P) Valoración Económica de EmpresasDocumento28 páginasVee-511 (P) Valoración Económica de EmpresasJUAN MARCO RAMOS PLAZAAún no hay calificaciones

- R09-San Miguel-453-Fts 2°c 2022Documento32 páginasR09-San Miguel-453-Fts 2°c 2022Alejandro BillordoAún no hay calificaciones

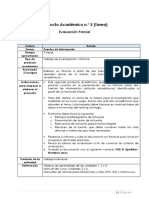

- Producto Académico N.° 2 (Tarea) .VFDocumento6 páginasProducto Académico N.° 2 (Tarea) .VFHuaman Ramos Isamar100% (1)

- Canvas - Plan de NegocioDocumento4 páginasCanvas - Plan de NegocioKarla VargasAún no hay calificaciones

- Instructor Yoga SepeDocumento56 páginasInstructor Yoga SepeLauraPlazaAún no hay calificaciones

- Criterios Por Ámbito - para GUIADocumento1172 páginasCriterios Por Ámbito - para GUIAROBERTOAún no hay calificaciones

- Ingenieria de SistemasDocumento4 páginasIngenieria de SistemasSamuel TobonAún no hay calificaciones

- Brochure Ingenieria de SistemasDocumento4 páginasBrochure Ingenieria de Sistemascadelos bautistaAún no hay calificaciones

- 4toa - Estadistica - de - Computacion - Año LectivoDocumento1 página4toa - Estadistica - de - Computacion - Año LectivoEduardo A. SalcedoAún no hay calificaciones

- Palacios EmplazamientoDocumento1 páginaPalacios EmplazamientoJosefa ArellanoAún no hay calificaciones

- Barrrios Altos Pucp CartelDocumento1 páginaBarrrios Altos Pucp CartelAlejandroAún no hay calificaciones

- Nuevo Formato Solicitud de ServicioDocumento4 páginasNuevo Formato Solicitud de ServicioDANIEL ALFONSO GREIFF DAVILA100% (1)

- Calidad 180616Documento28 páginasCalidad 180616Fer Barron GuzmanAún no hay calificaciones

- 7d Excel Con Soli Dados 2 ProteccionDocumento1 página7d Excel Con Soli Dados 2 ProteccionDaseAún no hay calificaciones

- Pase Aereo de 20 MLDocumento2 páginasPase Aereo de 20 MLMagaly Zhamakita Maz NaAún no hay calificaciones

- Abordaje Del Paciente Con Trastorno de La Personalidad en El Servicio de UrgenciasDocumento5 páginasAbordaje Del Paciente Con Trastorno de La Personalidad en El Servicio de UrgenciasElias UsiAún no hay calificaciones

- Cordero de DiosDocumento1 páginaCordero de DiosKatedrine SanchezAún no hay calificaciones

- PDF Infraestructura de Ti Segunda Etapa Infraestructura DDDocumento32 páginasPDF Infraestructura de Ti Segunda Etapa Infraestructura DDRolando PerezAún no hay calificaciones

- HPMT WFM In, Out y Bo para Konecta - 20190625 - ApeDocumento90 páginasHPMT WFM In, Out y Bo para Konecta - 20190625 - ApeAle CostaAún no hay calificaciones

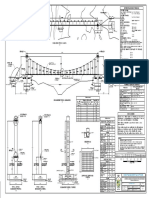

- 01.cruce Aereo L 15m-Pa A1Documento1 página01.cruce Aereo L 15m-Pa A1Yoni Mendoza YupanquiAún no hay calificaciones

- El Estado en cuestión: ideas y política en la Administración Pública Argentina 1960-2015De EverandEl Estado en cuestión: ideas y política en la Administración Pública Argentina 1960-2015Aún no hay calificaciones

- 1 Casos en Que No Debe Pagar Sanción Por CorrecciónDocumento6 páginas1 Casos en Que No Debe Pagar Sanción Por CorrecciónDANILOAún no hay calificaciones

- 3 Plan-cuentas-niif-CRDocumento33 páginas3 Plan-cuentas-niif-CRDANILOAún no hay calificaciones

- 7 Diferencia Entre Ingresos Excluidos y No Gravados en El Impuesto Sobre Las VentasDocumento5 páginas7 Diferencia Entre Ingresos Excluidos y No Gravados en El Impuesto Sobre Las VentasDANILOAún no hay calificaciones

- 3 Responsables y No Responsables Del Iva (2020)Documento10 páginas3 Responsables y No Responsables Del Iva (2020)DANILOAún no hay calificaciones

- 4 PUC-contextualizado-ContaPyme-ATDocumento11 páginas4 PUC-contextualizado-ContaPyme-ATDANILOAún no hay calificaciones

- 1 Introduccion-seminario-MPDocumento14 páginas1 Introduccion-seminario-MPDANILOAún no hay calificaciones

- 5 Comerciantes de Bienes Exentos No Son Responsables Del IvaDocumento5 páginas5 Comerciantes de Bienes Exentos No Son Responsables Del IvaDANILOAún no hay calificaciones

- Contabler Pastel 2023-1Documento111 páginasContabler Pastel 2023-1Liliana PuertaAún no hay calificaciones

- NIC 36 EjerciciospdfDocumento12 páginasNIC 36 EjerciciospdfYrvin David Moran SanchezAún no hay calificaciones

- NIC 38 PDF PDFDocumento9 páginasNIC 38 PDF PDFLUGONEST85Aún no hay calificaciones

- Tips y Trucos de Excel PDFDocumento71 páginasTips y Trucos de Excel PDFNeri CroCroAún no hay calificaciones

- Matematica Financiera NIIF Primera ParteDocumento195 páginasMatematica Financiera NIIF Primera ParteDANILOAún no hay calificaciones

- NIIF 1 PDFDocumento7 páginasNIIF 1 PDFbrayan2682793Aún no hay calificaciones

- NIIF 2 PDFDocumento11 páginasNIIF 2 PDFMaisa FurlongAún no hay calificaciones

- Guía Didáctica 1 NpsDocumento35 páginasGuía Didáctica 1 NpsKaritho MartinezAún no hay calificaciones

- Organismos Internacionales de La Profesión y NIC-NIIFDocumento57 páginasOrganismos Internacionales de La Profesión y NIC-NIIFDANILOAún no hay calificaciones

- NIC 32 y 39 PDFDocumento8 páginasNIC 32 y 39 PDFdnafreakAún no hay calificaciones

- Nic - 37 - Ejemplo Practico PDFDocumento3 páginasNic - 37 - Ejemplo Practico PDFChily WillyAún no hay calificaciones

- Caso Nic 40Documento9 páginasCaso Nic 40Percy RaúlAún no hay calificaciones

- Guía Didáctica 1 NpsDocumento35 páginasGuía Didáctica 1 NpsKaritho MartinezAún no hay calificaciones

- CP - 05 - 2020.10 Pasos Elaboracion y Reporte Informacion Exogena 2019.pdf - Protected - UnlockedDocumento136 páginasCP - 05 - 2020.10 Pasos Elaboracion y Reporte Informacion Exogena 2019.pdf - Protected - UnlockedDANILOAún no hay calificaciones

- Guia de Utilizacion de La Herramienta V 3.2.3Documento16 páginasGuia de Utilizacion de La Herramienta V 3.2.3DANILOAún no hay calificaciones

- Librogt Bonus 6 Modos 2 Horas Mas Al DiaDocumento12 páginasLibrogt Bonus 6 Modos 2 Horas Mas Al Diabortles1Aún no hay calificaciones

- Saint Germain-La Practica de Las Llamas PDFDocumento224 páginasSaint Germain-La Practica de Las Llamas PDFRoberto Ruiz57% (7)

- CP - 01 - 2021.reconocimiento y Medicion Depropiedad Planta y EquipoDocumento64 páginasCP - 01 - 2021.reconocimiento y Medicion Depropiedad Planta y EquipoLuis AgudeloAún no hay calificaciones

- Los Siete RayosDocumento87 páginasLos Siete RayosXavierFdz100% (1)

- Contabilidad BasicaDocumento236 páginasContabilidad BasicaJulio Cesar Rodriguez Arroyo100% (1)

- Cijuf 2019 Reforma Tributaria-Dr Alba LuciaDocumento44 páginasCijuf 2019 Reforma Tributaria-Dr Alba LuciaDANILOAún no hay calificaciones

- Steiner TeosofiaDocumento128 páginasSteiner TeosofiaLauraRisso100% (12)

- Solucionario Tema 8 Estadc38dsticaDocumento30 páginasSolucionario Tema 8 Estadc38dsticaLuisaAún no hay calificaciones

- CORRELACION PresentacionDocumento8 páginasCORRELACION PresentacionABMA2014Aún no hay calificaciones

- Practica - Fundamentos de Estadística y 2020-1Documento2 páginasPractica - Fundamentos de Estadística y 2020-1sebastian zapataAún no hay calificaciones

- Guia de Trabajo No. 1 Estadistica DescriptivaDocumento18 páginasGuia de Trabajo No. 1 Estadistica Descriptivasebastian perdomoAún no hay calificaciones

- Sustentación Trabajo Colaborativo - CB - Segundo Bloque-Estadistica II - (Grupo3)Documento6 páginasSustentación Trabajo Colaborativo - CB - Segundo Bloque-Estadistica II - (Grupo3)Henry TabaresAún no hay calificaciones

- Clase 3. Los POSDocumento31 páginasClase 3. Los POSsilvia marieAún no hay calificaciones

- Resumen 3Documento11 páginasResumen 3Fernando LopezAún no hay calificaciones

- Evidencia de Aprendizaje Interpretación de DatosDocumento3 páginasEvidencia de Aprendizaje Interpretación de DatosJorge Rodriguez100% (2)

- Econo Me TriaDocumento12 páginasEcono Me TriaIsaías Ellez MillarAún no hay calificaciones

- Fundamentos de La Teoria de La ProbabilidadDocumento14 páginasFundamentos de La Teoria de La ProbabilidadRoxanaAún no hay calificaciones

- 55 Examen Final de Investigación de MercadosDocumento7 páginas55 Examen Final de Investigación de MercadosGloria Cantor GAún no hay calificaciones

- Capacidades Matematicas - Subido Por Profesor Jose de La Rosa Visaitame-Http://jose-De-La-Rosa - Blogspot.comDocumento160 páginasCapacidades Matematicas - Subido Por Profesor Jose de La Rosa Visaitame-Http://jose-De-La-Rosa - Blogspot.comJose de la Rosa vidal100% (3)

- Programación de Matemáticas 2016 Teniendo en Cuenta Los DBADocumento186 páginasProgramación de Matemáticas 2016 Teniendo en Cuenta Los DBAkaty vergara0% (1)

- Tema5 Resueltos Calculo Numerico AjusteDocumento4 páginasTema5 Resueltos Calculo Numerico AjusteNicolás StuppaAún no hay calificaciones

- Portafolio de EstadisticaDocumento14 páginasPortafolio de EstadisticaArmenta Vazquez Jesus EduardoAún no hay calificaciones

- Estadistica en Static GraphicsDocumento2 páginasEstadistica en Static GraphicsEnmanuel Valero valeroAún no hay calificaciones

- Tema 6Documento49 páginasTema 6Juanma MartínAún no hay calificaciones

- Actividad I Módulo Caracterización de La Investigación Aplicada.Documento19 páginasActividad I Módulo Caracterización de La Investigación Aplicada.Tano Pachón100% (1)

- Desagregación 3ero Bgu QuímicaDocumento101 páginasDesagregación 3ero Bgu QuímicaRicardo AndradeAún no hay calificaciones

- Actividad Eje 3 Analisis de DatosDocumento9 páginasActividad Eje 3 Analisis de DatoskatherineAún no hay calificaciones

- Estadística Descriptiva-Grupo 7-Tarea 1Documento17 páginasEstadística Descriptiva-Grupo 7-Tarea 1YAIRA ALEJANDRA PEÑALOZA VALENCIAAún no hay calificaciones

- Apendice 2 Trabajo ColaborativoDocumento8 páginasApendice 2 Trabajo Colaborativohaminton guevaraAún no hay calificaciones

- Tipos de MuestreoDocumento18 páginasTipos de Muestreorene araujo mesíaAún no hay calificaciones

- Antecedentes de La Teoría de La ProbabilidadDocumento2 páginasAntecedentes de La Teoría de La ProbabilidadJacqueline LopezAún no hay calificaciones

- Estadística para Negocios Semana 2 PDocumento9 páginasEstadística para Negocios Semana 2 PRaul Manzano Máster CoachAún no hay calificaciones

- TEMA 1 La Sociologia Como Forma de ObservaciónDocumento80 páginasTEMA 1 La Sociologia Como Forma de ObservaciónthinkguayAún no hay calificaciones

- Autoevaluación 1Documento5 páginasAutoevaluación 1MANUEL TRIGUERO OGAYARAún no hay calificaciones

- Revista Vol 21 No 1 2012 Agosto 2013Documento118 páginasRevista Vol 21 No 1 2012 Agosto 2013Priscilla NicolettAún no hay calificaciones