Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Investigación Unidad 2-Fuentes

Cargado por

Ruben PachecoTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Investigación Unidad 2-Fuentes

Cargado por

Ruben PachecoCopyright:

Formatos disponibles

TECNOLÓGICO DE ESTUDIOS SUPERIORES DE

JOCOTITLÁN

DIVISIÓN DE INGENIERÍA QUÍMICA

INVESTIGACION UNIDAD II

ASIGNATURA:

FUENTES DE ENERGIAS RENOVABLES

DOCENTE:

MTRO. MOISES ALVARADO SOLIS

ALUMNO:

RUBEN ALEJANDRO PACHECO PERALES

GRUPO:

IF-802

Jocotitlán, México, 2 de abril del 2020.

UNIDAD II.

BIOTECNOLOGIA DE LAS FERMENTACIONES

FERMENTACIÓN.

Es un proceso catabólico de oxidación incompleta, que no requiere oxígeno,

siendo el producto final un compuesto orgánico. Estos productos finales son los

que caracterizan los diversos tipos de fermentaciones. Este proceso se usa para

producir otros compuestos orgánicos y energía. Los procesos de fermentación son

realizados por levaduras y bacterias en ausencia de oxígeno. Durante los últimos

años, el mercado de levaduras industriales ha experimentado un enorme

crecimiento y con él la necesidad de cepas con mejores prestaciones o destinadas

a nuevas aplicaciones.

Los carbohidratos son los principales sustratos que se fermentan, pero algunas

bacterias pueden fermentar otros compuestos como ácidos orgánicos,

aminoácidos, purinas y pirimidinas. Los azúcares que se fermentan son la glucosa,

la fructosa, la maltosa, la sacarosa y la lactosa, los cuales se obtienen de la caña

de azúcar, las melazas, los jugos de las frutas, la remolacha y el suero de la leche.

Las fermentaciones ocurren naturalmente a condiciones ambientales en las frutas

y vegetales. Por el contrario, en la industria, estos sustratos y granos y leche con

microorganismos específicos se depositan en biorreactores o fermentadores, para

producir diversos alimentos, medicamentos, bebidas alcohólicas, derivados

lácteos, encurtidos de vegetales, glicerina, ácidos, alcoholes y cetonas, entre

otros.

2.1 BASES MICROBIOLÓGICAS PARA LA CONCEPCIÓN DE UN

BIORREACTOR

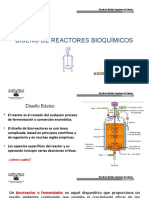

El diseño de reactores biológicos o biorreactores es una tarea bastante compleja.

Los microorganismos o células son capaces de realizar su función deseada con

gran eficiencia bajo condiciones propicias. Las condiciones ambientales de un

reactor biológico tales como flujo de gases (por ejemplo, oxígeno, nitrógeno,

dióxido de carbono, etc.), temperatura, pH, oxígeno disuelto y velocidad de

agitación o circulación, deben ser cuidadosamente monitoreadas y controladas.

La función principal de un biorreactor diseñado apropiadamente es la de proveer

un medio controlado para alcanzar el crecimiento y la formación de productos

óptimos, o cualquiera de ambos.

● Se requiere de un intercambiador de calor para mantener el bio-proceso a

temperatura constante

● La concentración de biomasa, la cual debe permanecer alta

● El mantenimiento de las condiciones estériles.

● Agitación efectiva para que la distribución de los substratos.

● Microorganismos en el reactor sea uniforme; eliminación de calor.

● Creación de las condiciones correctas de corte.

Hay tres grupos de biorreactores usados actualmente para la producción

industrial:

● No agitados, sin aeración (86%);

● No agitados, con aeración (11%);

● Agitados, con aeración (13%).

Las bases microbiológicas que se deben de tomar en cuenta para diseñar un

biorreactor son las siguientes:

● Complejidad de la mezcla reaccionante.

● Concentraciones relativamente bajas de sustrato y productos.

● Restricción de la fase acuosa.

● Condiciones suaves de temperatura y PH.

● Incremento de la masa microbiana junto a la transformación bioquímica.

● Capacidad de los microorganismos de sintetizar sus propios catalizadores.

2.2 MODOS DE OPERACIÓN DEL BIORREACTOR

El modo de operación de un sistema de cultivo, es sinónimo del modo de operar

del biorreactor o fermentador. Esté no solo influye en el diseño propio del reactor,

también, en el modelo cinético de crecimiento del cultivo y en el proceso de

producción. Existen tres modos de cultivo aunados a tres modos básicos de

operación:

▪ Discontinuo (batch): por lotes o tandas, sin alimentación (F); se coloca

dentro del biorreactor la carga total de cada proceso (tanda o lote) de

cultivo o fermentación y se dejar que se lleve a cabo el proceso productivo

o la fermentación por el tiempo que sea necesario; el cuál se denomina

tiempo de retención.

▪ Semicontinuo (feed-batch): por lotes alimentados, con alimentación de

entrada (F1); se alimenta una línea de entrada o alimentación (F1) para que

el sistema de cultivo tenga un producto (biomasa) con máximo de

crecimiento (exponencial) y aumente la productividad.

▪ Continuo (continuos): por quimioestato, se alimenta una línea de entrada F1

o alimentación y se drena una línea de salida F2 o lavado; de manera que

los flujos o caudales de ambas líneas sean iguales y la producción sea

continua.

Tipos de reactores

En el tratamiento de las aguas residuales se emplean reacciones químicas y

biológicas que transcurren bajo condiciones controladas en el interior de unidades

o tanques llamados reactores. Las principales clases de reactores actualmente

empleados son:

1) Reactor de flujo intermitente, también llamado reactor Batch o de cochada

2) Reactor de flujo pistón, conocido también como reactor de flujo tubular.

3) Reactor de mezcla completa o reactor de tanque agitado con flujo continúo

4) Reactor de lecho empacado

5) Reactor de lecho fluidizado.

6) Reactor de manto de lodos con flujo ascendente.

2.2.1 FUNDAMENTOS DE CINÉTICA ENZIMÁTICA

La cinética enzimática estudia la velocidad de las reacciones catalizadas por

enzimas. Estos estudios proporcionan información directa acerca del mecanismo

de la reacción catalítica y de las específicas del enzima. La velocidad de una

reacción catalizada por un enzima puede medirse con relativa facilidad, ya que en

muchos casos no es necesario purificar o aislar el enzima. La medida se realiza

siempre en las condiciones óptimas de pH, temperatura, presencia de cofactores,

etc, y se utilizan concentraciones saturantes de sustrato. En estas condiciones, la

velocidad de reacción observada es la velocidad máxima (V max). La velocidad

puede determinarse bien midiendo la aparición de los productos o la desaparición

de los reactivos.

Al seguir la velocidad de aparición de producto (o de desaparición del sustrato) en

función del tiempo se obtiene la llamada curva de avance de la reacción, o

simplemente, la cinética de la reacción.

Para estudiar la cinética enzimática se mide el efecto de la concentración inicial de

sustrato sobre la velocidad inicial de la reacción, manteniendo la cantidad de

enzima constante.

Para explicar la relación observada entre la velocidad inicial (v 0) y la concentración

inicial de sustrato ([S]0) Michaelis y Menten propusieron que las reacciones

catalizadas enzimáticamente ocurren en dos etapas: En la primera etapa se forma

el complejo enzima-sustrato y en la segunda, el complejo enzima-sustrato da lugar

a la formación del producto, liberando el enzima libre:

En este esquema, k1, k2 y k3 son las constantes cinéticas individuales de cada

proceso y también reciben el nombre de constantes microscópicas de velocidad.

Según esto, podemos afirmar que:

● v1 = k1 [E] [S]

● v2 = k2 [ES]

● v3 = k3 [ES]

Se puede distinguir entre enzima libre (E) y enzima unido al sustrato (ES), de

forma que la concentración total de enzima, [E T], (que es constante a lo largo de la

reacción) es:

[ET] = [E] + [ES]

Como [E] = [ET] - [ES], resulta que: v1= k1[S] [ET] - k1 [S] [ES]

2.3 CONVERSIÓN DE COMPUESTOS LIGNOCELULÓSICOS POR HIDROLISIS

ENZIMÁTICA

La conversión de la biomasa celulósica en azúcares fermentables a través de la

hidrólisis enzimática ha sido un campo de investigación y desarrollo muy amplio.

Las celulasas fúngicas se comercializan desde hace más de 30 años y han

demostrado su potencial biotecnológico en varias industrias, entre las que se

incluyen la de alimentos, cervecera y vinícola, la agrícola, papelera y textil, y la de

detergentes.

La hidrólisis enzimática de la celulosa implica la acción secuencial de un grupo de

enzimas, conocidas como celulasas, que pertenecen a la supe familia de las

glicosil hidrolasas, llamadas así porque catalizan la hidrólisis del enlace

glucosídico entre 2 o más hidratos de carbono o entre estos y una fracción que no

sea un hidrato de carbono. Las glicosil hidrolasas han sido clasificadas en más de

100 familias, y cada una de estas (familia GH) contiene proteínas que están

relacionadas por su secuencia, su estructura y, en consecuencia, por su

mecanismo catalítico.

2.3.1 SUSTRATOS LIGNOCELULÓSICOS

Lignocelulosa se refiere a la materia seca vegetal (biomasa), llamada biomasa

lignocelulósica. Es la materia prima más abundante disponible en la Tierra para la

producción de biocombustibles, principalmente bioetanol. Está compuesto por

polímeros de carbohidratos (celulosa, hemicelulosa) y un polímero aromático

(lignina). Estos polímeros de carbohidratos contienen diferentes monómeros de

azúcar (seis y cinco azúcares de carbono) y están estrechamente ligados a la

lignina. La biomasa lignocelulósica puede clasificarse ampliamente en biomasa

virgen, biomasa residual y cultivos energéticos. La biomasa virgen incluye todas

las plantas terrestres naturales, como árboles, arbustos y pastos. La biomasa

residual se produce como un subproducto de bajo valor de diversos sectores

industriales como la agricultura (restos de maíz, bagazo de caña de azúcar, paja,

etc.) y la silvicultura (descartes de aserraderos y fábricas de papel). Los cultivos

energéticos son cultivos con alto rendimiento de biomasa lignocelulósica

producida para servir como materia prima para la producción de biocombustibles

de segunda generación; los ejemplos incluyen hierba de cambio (Panicum

virgatum) y hierba de elefante.

La biomasa lignocelulósica es la materia prima para la industria de la celulosa y el

papel. Esta industria de uso intensivo de energía se centra en la separación de la

lignina y las fracciones celulósicas de la biomasa. En forma

de combustible de madera, tiene una larga historia como fuente de energía. Desde

mediados del siglo XX, el interés de la biomasa como precursor

de los combustibles líquidos ha aumentado. Para ser específicos,

la fermentación de biomasa lignocelulósica a etanol1 es una ruta atractiva a los

combustibles que complementa los combustibles fósiles. La biomasa es una

fuente de energía neutra en carbono: ya que proviene de las plantas, la

combustión de etanol lignocelulósico no produce dióxido de carbono neto en

la atmósfera terrestre. Aparte del etanol, muchos otros combustibles derivados de

lignocelulosa son de interés potencial, incluyendo butanol, dimetilfurano y gamma-

valerolactona.

2.3.2 Hidrolisis enzimática

● Uso de enzimas proteolíticas.

● Productos de elevado valor nutricional y funcional.

● Especificidad en las enzimas y en el control de proceso.

Se elabora en condiciones moderadas, evitando excesos en las variables de

proceso que afecten los productos (T, pH). Es un proceso controlado mediante la

inactivación de enzimas.

Sustratos y materias primas.

Tipo de sustrato (Muy Importante). Naturaleza del sustrato (Alto impacto en la

calidad del producto a obtener), Material libre de libre o bajo en lípidos.

Desventajas de la hidrólisis enzimática:

Costo elevado, dependiente al proceso.

Inactivación de enzimas por procesos térmicos o control de pH, encarece

productos.

Enzimas Proteolíticas.

Endopeptidasas: Rompe la proteína en cadenas más grandes, mas péptidos

menso aminoácidos libres.

Exopeptidasas: Mayor cantidad de aminoácidos libres pocos péptidos.

FUENTES DE INFORMACIÓN

http://publicacionescbs.izt.uam.mx/DOCS/fermentaciones.pdf

http://www.udla.edu.co/documentos/docs/Programas

%20Academicos/Ingenieria%20de%20Alimentos/Eventos/X%20Semana

%20Alimentaria/Hidrolisis%20enzimatica%20y%20su%20aplicacion%20en

%20alimentos%20-%20Cristian%20Salazar%202012.pdf

http://depa.fquim.unam.mx/amyd/archivero/IntroReactores_10564.pdf

También podría gustarte

- Tabla de Medidas Tubos de AceroDocumento6 páginasTabla de Medidas Tubos de AceroDiego Trinidad100% (8)

- Como Hacer Plata Coloidal en Casa PDFDocumento10 páginasComo Hacer Plata Coloidal en Casa PDFmarAún no hay calificaciones

- Guia 2B. Fermentaciones, Formulación, DesinfectantesDocumento13 páginasGuia 2B. Fermentaciones, Formulación, DesinfectantesMaria AriasAún no hay calificaciones

- Bioreactores PDFDocumento12 páginasBioreactores PDFJosé Manuel RodríguezAún no hay calificaciones

- Universidad VeracruzanaDocumento8 páginasUniversidad Veracruzanajuan valenciaAún no hay calificaciones

- Informe #6 - Laboratorio de Ingeniería BioquímicaDocumento11 páginasInforme #6 - Laboratorio de Ingeniería Bioquímicaanais zambranoAún no hay calificaciones

- Proyecto BiorreactoresDocumento15 páginasProyecto BiorreactoresRobert GascaAún no hay calificaciones

- Bio Reactor EsDocumento12 páginasBio Reactor EsJhon AcevedoAún no hay calificaciones

- Unidad 4. BatchDocumento8 páginasUnidad 4. BatchAndrea Bocanegra MartinezAún no hay calificaciones

- Bi or Reactor EsDocumento8 páginasBi or Reactor EsErwin Hernández GarcíaAún no hay calificaciones

- Diseño de Bioreactores MiercolesDocumento8 páginasDiseño de Bioreactores Miercolesjenifer2013Aún no hay calificaciones

- BIORREACTORESDocumento14 páginasBIORREACTORESMyslenia Rojas IlaquitaAún no hay calificaciones

- Biorreactores ResumenDocumento9 páginasBiorreactores ResumenvaniaAún no hay calificaciones

- BioreactoresDocumento22 páginasBioreactoresCarol PiñaAún no hay calificaciones

- Aspectos Generales de Los Procesos de FermentacionDocumento4 páginasAspectos Generales de Los Procesos de FermentacionAdrian PeñaAún no hay calificaciones

- Biorreactores y Su AplicaciónDocumento3 páginasBiorreactores y Su AplicaciónFernandoOviedoLópezAún no hay calificaciones

- Biorreactores de SuelosDocumento12 páginasBiorreactores de SuelosIsidoro Neyra CamposAún no hay calificaciones

- Aplicacion Del Biorreactor Tipo Batch PDFDocumento21 páginasAplicacion Del Biorreactor Tipo Batch PDFCielo HernándezAún no hay calificaciones

- Procesos Fermentativos Alumnos2016Documento134 páginasProcesos Fermentativos Alumnos2016IngJesusGutierrezZenilAún no hay calificaciones

- Bioprocesos 1Documento30 páginasBioprocesos 1Ximena Alejandra Vargas Acosta100% (1)

- BiorreactoresDocumento22 páginasBiorreactoresSeili Espinoza CarrilloAún no hay calificaciones

- Termodinámica en Fermentadores y BiorreactoresDocumento4 páginasTermodinámica en Fermentadores y BiorreactoresMarjorie Lizbeth P.Aún no hay calificaciones

- BIORECATORDocumento15 páginasBIORECATORRafael Edgar Fernandez MacuriAún no hay calificaciones

- Apuntes Curso TitulacionDocumento33 páginasApuntes Curso TitulacionElia Maria BautistaAún no hay calificaciones

- Bioreactores de Bucle, Tanque AgitadoDocumento14 páginasBioreactores de Bucle, Tanque AgitadoSandra Bazan100% (1)

- TEMA 1. Introducción BiorreactoresDocumento5 páginasTEMA 1. Introducción BiorreactoresFátima Jerez ArroyoAún no hay calificaciones

- Tipos de FermentadoresDocumento7 páginasTipos de Fermentadorespaulrey0230% (1)

- Modos de Operación BiorreactoresDocumento11 páginasModos de Operación BiorreactoresAlan Vargas RivasAún no hay calificaciones

- Bi or ReactorDocumento38 páginasBi or ReactorIgniz Ayanami Juarez LermaAún no hay calificaciones

- Seminario Del Tema Ingeniería de Las FermentacionesDocumento27 páginasSeminario Del Tema Ingeniería de Las FermentacionesChabahi SidlbachirAún no hay calificaciones

- Procesos FermentativosDocumento74 páginasProcesos FermentativosToxical_gdl89% (18)

- Tema 2. Reactores BioquímicosDocumento15 páginasTema 2. Reactores Bioquímicosrodrigolad2Aún no hay calificaciones

- Biorreactores No ConvencionalesDocumento56 páginasBiorreactores No ConvencionalesXavier Lira Palza100% (4)

- Cultivo Por Lote y AlimentadoDocumento15 páginasCultivo Por Lote y AlimentadoOmar MarmolejoAún no hay calificaciones

- Hoja de Trabajo No. 7 BioingenieríaDocumento5 páginasHoja de Trabajo No. 7 BioingenieríaIngrid Yaneth Chag SimónAún no hay calificaciones

- Ensayo FermentativsDocumento11 páginasEnsayo Fermentativsmirnanayerli037Aún no hay calificaciones

- Diseño y Manejo de Un Biorreactor AnaeróbicoDocumento18 páginasDiseño y Manejo de Un Biorreactor AnaeróbicoJunior DChozoAún no hay calificaciones

- Tipos de FermentadoresDocumento6 páginasTipos de FermentadoresLucas VillalbaAún no hay calificaciones

- BIORREACTORESDocumento9 páginasBIORREACTORESYanara AgüilAún no hay calificaciones

- Operación Unitaria de Absorción y DesorciónDocumento11 páginasOperación Unitaria de Absorción y DesorciónalexandraAún no hay calificaciones

- BIORREACTORDocumento17 páginasBIORREACTORAlonso AgüeroAún no hay calificaciones

- Biotecnologia Informe de Practica 1Documento13 páginasBiotecnologia Informe de Practica 1Darixa ZapataAún no hay calificaciones

- Biorreactores MonoDocumento17 páginasBiorreactores MonoceciAún no hay calificaciones

- Informe Final BioreactorDocumento12 páginasInforme Final BioreactorWILLIAMS CESAR DIAZ AVALOSAún no hay calificaciones

- Bio-Procesos y Bio-ReactoresDocumento6 páginasBio-Procesos y Bio-ReactoresHugoGarciaArceAún no hay calificaciones

- Micro IndustrialDocumento92 páginasMicro IndustrialPablo BarriosAún no hay calificaciones

- BIORREACTORESDocumento6 páginasBIORREACTORESjose marchenaAún no hay calificaciones

- Bib1 U2 Ea RiaaDocumento5 páginasBib1 U2 Ea RiaaRicardo Adame AlfaroAún no hay calificaciones

- Presentación 1 Reactores Bioquímicos REPASODocumento42 páginasPresentación 1 Reactores Bioquímicos REPASOFrancisco S. CervantesAún no hay calificaciones

- Biorreactores BioDocumento13 páginasBiorreactores BioStefany Pimentel VelazcoAún no hay calificaciones

- Fermentacion EnzimaticaDocumento15 páginasFermentacion EnzimaticaClaudia Stephanie Picha Esquiche69% (16)

- BIORREACTORESDocumento4 páginasBIORREACTORESHOMARAún no hay calificaciones

- Biorreactores y Su ClasificaciónDocumento23 páginasBiorreactores y Su ClasificaciónJAMERCCY VICTORIAAún no hay calificaciones

- Practica 7 Lab MicrobianaDocumento6 páginasPractica 7 Lab MicrobianaSophie AvilaAún no hay calificaciones

- Laboratorio N 1 de BiotecnologiaDocumento30 páginasLaboratorio N 1 de BiotecnologiaLuis Barriga MonteroAún no hay calificaciones

- Biorreactor Tipo Tanque AgitadoDocumento10 páginasBiorreactor Tipo Tanque AgitadoMala MENAún no hay calificaciones

- Microbiologia IndustrialDocumento57 páginasMicrobiologia IndustrialRoberto CastellanosAún no hay calificaciones

- Proceso de FermentacionDocumento22 páginasProceso de FermentaciongalacmanAún no hay calificaciones

- Fermentación MicrobianaDocumento8 páginasFermentación MicrobianaRobinson Chancha RomeroAún no hay calificaciones

- Química de macrocomponentes de alimentosDe EverandQuímica de macrocomponentes de alimentosAún no hay calificaciones

- Tratamientos finales de conservación. INAV0109De EverandTratamientos finales de conservación. INAV0109Aún no hay calificaciones

- Curva Fisico 2Documento2 páginasCurva Fisico 2Ruben PachecoAún no hay calificaciones

- Actividad 3 - Unidad III - ReactoresDocumento3 páginasActividad 3 - Unidad III - ReactoresRuben PachecoAún no hay calificaciones

- Actividad 2 - Unidad IIDocumento4 páginasActividad 2 - Unidad IIRuben PachecoAún no hay calificaciones

- Actividad 5 - Unidad III PDFDocumento7 páginasActividad 5 - Unidad III PDFRuben PachecoAún no hay calificaciones

- Actividad 3 - Unidad IIDocumento3 páginasActividad 3 - Unidad IIRuben PachecoAún no hay calificaciones

- Actividad 5 - Unidad III PDFDocumento7 páginasActividad 5 - Unidad III PDFRuben PachecoAún no hay calificaciones

- Actividad 2 Reactores QuimicosDocumento5 páginasActividad 2 Reactores QuimicosRuben PachecoAún no hay calificaciones

- Actividad 1. Reactores CSTR y PFRDocumento4 páginasActividad 1. Reactores CSTR y PFRRuben PachecoAún no hay calificaciones

- Método de Obtención de Celulosa Con Residuos Frutales - IF-802Documento6 páginasMétodo de Obtención de Celulosa Con Residuos Frutales - IF-802Ruben PachecoAún no hay calificaciones

- Unidad 3Documento2 páginasUnidad 3Ruben PachecoAún no hay calificaciones

- Metodos de Obtención de AlcoholDocumento19 páginasMetodos de Obtención de AlcoholRuben PachecoAún no hay calificaciones

- Investigacion Unidad 3Documento28 páginasInvestigacion Unidad 3Ruben PachecoAún no hay calificaciones

- Investigación Equipo de Protección PersonalDocumento2 páginasInvestigación Equipo de Protección PersonalRuben PachecoAún no hay calificaciones

- Actividad 8 - Procesos de Separación IIDocumento25 páginasActividad 8 - Procesos de Separación IIRuben PachecoAún no hay calificaciones

- Investigación Equipo de Protección PersonalDocumento2 páginasInvestigación Equipo de Protección PersonalRuben PachecoAún no hay calificaciones

- Actividad 1-EvaporadoresDocumento14 páginasActividad 1-EvaporadoresRuben PachecoAún no hay calificaciones

- Actividad 2 - Parametros de Diseño de Evaporadores.Documento4 páginasActividad 2 - Parametros de Diseño de Evaporadores.Ruben PachecoAún no hay calificaciones

- Investigación Equipo de Protección PersonalDocumento2 páginasInvestigación Equipo de Protección PersonalRuben PachecoAún no hay calificaciones

- Reporte 5 Pila GalvanicaDocumento7 páginasReporte 5 Pila GalvanicaRuben PachecoAún no hay calificaciones

- Almacenamiento de La Cocoa en PolvoDocumento13 páginasAlmacenamiento de La Cocoa en Polvomonica andrea galvis riveraAún no hay calificaciones

- Manual Airless 6900XLT DIDocumento32 páginasManual Airless 6900XLT DIOswaldo Santoyo100% (1)

- SolubilidadDocumento9 páginasSolubilidadLuisDroguettAún no hay calificaciones

- EucaliptoDocumento17 páginasEucaliptoMNIEVES2710Aún no hay calificaciones

- Hoja de Seguridad Acido Fosfórico Al 85%Documento8 páginasHoja de Seguridad Acido Fosfórico Al 85%Operaciones Smith ServicesAún no hay calificaciones

- Sintitul 20Documento7 páginasSintitul 20capsantinoAún no hay calificaciones

- Balance Metalurgico de FlotacionDocumento48 páginasBalance Metalurgico de FlotacionlucianoAún no hay calificaciones

- Tipos de Arenas para MoldeoDocumento5 páginasTipos de Arenas para MoldeoJairo SanchezAún no hay calificaciones

- Laboratorio 3 (Corregido)Documento4 páginasLaboratorio 3 (Corregido)jessikabapaAún no hay calificaciones

- SG-PTS-MCA-033 Reparación de Tanques de Combustible Camiones 793Documento7 páginasSG-PTS-MCA-033 Reparación de Tanques de Combustible Camiones 793MAGDA CARVAJALAún no hay calificaciones

- Examen Bio LibroDocumento7 páginasExamen Bio Libromagus davilaAún no hay calificaciones

- CuestionarioDocumento5 páginasCuestionarioWara Martha Pacheco HuancaAún no hay calificaciones

- ALGINATODocumento9 páginasALGINATODavid Alejandro Gálvez SánchezAún no hay calificaciones

- Quimaca y FisicaDocumento8 páginasQuimaca y FisicaCristian GaravitoAún no hay calificaciones

- Caracterización Litogeoquímica Del Distrito MineroDocumento27 páginasCaracterización Litogeoquímica Del Distrito MineroLina Angel SalcedoAún no hay calificaciones

- Análisis VolumétricoDocumento27 páginasAnálisis VolumétricoBelen LilianAún no hay calificaciones

- Casos BioquimicaDocumento15 páginasCasos BioquimicaFrancesco Andrés Placencia SquadritoAún no hay calificaciones

- Sulfonacion PreguntasDocumento28 páginasSulfonacion PreguntasMelissaMaraviAlvaradoAún no hay calificaciones

- Ficha Tecnica Coberturas PDFDocumento15 páginasFicha Tecnica Coberturas PDFKaren Majhumi Orcoapaza LoaizaAún no hay calificaciones

- Bases Fisiológicas en AdultosDocumento2 páginasBases Fisiológicas en AdultosLeonardo JiménezAún no hay calificaciones

- Concentración de FlotaciónDocumento6 páginasConcentración de FlotaciónFerny RamirezAún no hay calificaciones

- Nom 100 STPSDocumento8 páginasNom 100 STPSEver BradiAún no hay calificaciones

- PRACTICA 7 Fotomtria de Llama BDocumento13 páginasPRACTICA 7 Fotomtria de Llama BHarold Henrry Mendez PalliAún no hay calificaciones

- Riesgo Radiológico en Soldadura de Arco TIG PDFDocumento1 páginaRiesgo Radiológico en Soldadura de Arco TIG PDFYesid BarretoAún no hay calificaciones

- Informe N°1 - Baños y Duchas - Constructora CosalpaDocumento21 páginasInforme N°1 - Baños y Duchas - Constructora CosalpaHectorAún no hay calificaciones

- Programa Mantenimiento PiscinaDocumento3 páginasPrograma Mantenimiento PiscinaMiguel Angel Moreno RoyoAún no hay calificaciones

- PreguntasDocumento4 páginasPreguntasYordy Sánchez0% (1)