0% encontró este documento útil (0 votos)

269 vistas9 páginasMejora Continua

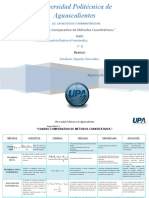

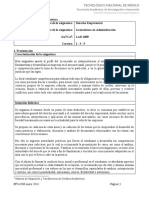

El documento describe varios métodos para la mejora continua de la calidad, incluyendo el método Taguchi, la función de pérdida de calidad de Taguchi, el modelo Kaizen y las 9S. El método Taguchi se centra en reducir la variabilidad para fabricar productos más robustos mediante el diseño de experimentos. La función de pérdida de Taguchi cuantifica las pérdidas de calidad en términos monetarios. El modelo Kaizen busca mejoras continuas pequeñas a través de la participación de todos los empleados. Las 9S son

Cargado por

Joceline NavarreteDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

269 vistas9 páginasMejora Continua

El documento describe varios métodos para la mejora continua de la calidad, incluyendo el método Taguchi, la función de pérdida de calidad de Taguchi, el modelo Kaizen y las 9S. El método Taguchi se centra en reducir la variabilidad para fabricar productos más robustos mediante el diseño de experimentos. La función de pérdida de Taguchi cuantifica las pérdidas de calidad en términos monetarios. El modelo Kaizen busca mejoras continuas pequeñas a través de la participación de todos los empleados. Las 9S son

Cargado por

Joceline NavarreteDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd