0% encontró este documento útil (0 votos)

345 vistas18 páginasDiseño WPS Precalificado para GMAW

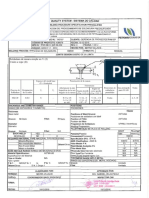

Este documento presenta el diseño de un WPS precalificado para soldar dos placas de acero A709 Gr.36 y A852 usando el proceso GMAW en todas las posiciones. Se analizan las variables esenciales como el metal base, metal de aporte ER70S-2 de 1/16 pulgadas, parámetros del proceso de 30-36V y 350-400A, gas de protección CO2 a 16L/min, y velocidad de soldadura de 350mm/min para cumplir con los requisitos de AWS D1.1 para un WPS pre

Cargado por

Juan Diego CarvajalDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

345 vistas18 páginasDiseño WPS Precalificado para GMAW

Este documento presenta el diseño de un WPS precalificado para soldar dos placas de acero A709 Gr.36 y A852 usando el proceso GMAW en todas las posiciones. Se analizan las variables esenciales como el metal base, metal de aporte ER70S-2 de 1/16 pulgadas, parámetros del proceso de 30-36V y 350-400A, gas de protección CO2 a 16L/min, y velocidad de soldadura de 350mm/min para cumplir con los requisitos de AWS D1.1 para un WPS pre

Cargado por

Juan Diego CarvajalDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como PDF, TXT o lee en línea desde Scribd