Documentos de Académico

Documentos de Profesional

Documentos de Cultura

4 Hornos y Sus Características

Cargado por

diego orlando serrano huaira0 calificaciones0% encontró este documento útil (0 votos)

121 vistas18 páginashornos industriales

Derechos de autor

© © All Rights Reserved

Formatos disponibles

DOCX, PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentohornos industriales

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

121 vistas18 páginas4 Hornos y Sus Características

Cargado por

diego orlando serrano huairahornos industriales

Copyright:

© All Rights Reserved

Formatos disponibles

Descargue como DOCX, PDF, TXT o lea en línea desde Scribd

Está en la página 1de 18

4 HORNOS Y SUS CARACTERÍSTICAS

El horno se considera la máquina clave en una instalación, ya que generalmente es la

máquina que requiere una mayor inversión inicial, más mantenimiento complejo y un ajuste

más delicado. Es el principal punto de producción, todos los demás se utilizan máquinas

para abastecer el horno.

Casi todos los tipos de galletas hoy en día son producidos por hornos continuos de esteras.

Algunas mantequillas todavía se producen de manera más artesanal en hornos de cocción

intermitentes. En un horno de transporte continuo es posible controlar

mejores condiciones de cocción, como temperatura, flujo de aire,

cantidad de humedad Los tiempos de cocción son más cortos, van de 2.5 a 15

minutos en hornos intermitentes el tiempo de cocción es un poco más largo. Un breve

La historia de los hornos y tipos sigue a continuación:

4.1 TIPOS DE HORNOS

4.1.1 Hornos tipo cáscara

Se ha utilizado durante siglos y todavía existen algunos especímenes principalmente

en pizzerias El horno tipo cáscara (como se muestra en la figura 4) originalmente solo tenía

Una abertura en el frente. Los combustibles utilizados son principalmente madera y carbón.

Está alimentado por la apertura y se enciende y luego se quema durante horas. Despues del

horno

alcanzando la temperatura de cocción, se retiran las brasas y después de una

distribución de temperatura en la cámara los productos son alimentados a través de un

larga pala de madera llamada cáscara. Los panes en este caso no se alimentan igual

tiempo De esta manera, el pan que se coloca primero sale el último y el último

La alimentación debe aparecer primero, por lo que su coloración debe ser diferente. La

vaporización a pesar de ser rudimentaria es buena porque el horno está saturado con agua

que

produce una eficaz bolsa de vapor en la bóveda del horno.

FIGURA 4 - HORNO DE PEEL

GORRA DE VAPOR

PUERTA DEL HORNO

CÁMARA DE COCINA

FUENTE: MATZ, SAMUEL A.

TECNOLOGÍA E INGENIERÍA DE PANADERÍA – 1960

4.1.2 Cajón y horno de placa giratoria

Estos hornos estaban destinados a resolver el problema básico del tipo de horno.

pelado, alimentación y retirada de productos. También tenían la cámara de combustión.

separado de la cámara de cocción, que fue un gran avance, ya que era posible

alimentar la calefacción por separado de la alimentación de los productos, por lo tanto, el

estaban provistos de chimeneas. El horno tipo cajón (Fig. 5) tenía un

acero en el que estaban los productos y que se deslizaron en el horno algunos eran

provisto de rodillos y rieles. Sin embargo, todavía era muy incómodo manejar el

cajón de alimentación debido a la temperatura de trabajo excesiva.

El horno de placa giratoria (Fig. 6) tenía una placa central que giraba

alrededor de un eje que fue impulsado por un motorreductor. La pala del panadero

introdujo el producto en la cámara de cocción y giró sobre la placa giratoria hasta que

quedó

completamente asado y luego retirado, en el que se obtuvo una cocción

razonablemente uniforme.

FIGURA 5 - HORNO TIPO CAJÓN

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

FIGURA 6 - HORNO DE PLACA GIRATORIA

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA -

1960

4.1.3 Horno tipo carrusel

El horno tipo carrusel como se muestra en la figura 7 fue el primero que pudo

Se calienta el sistema de riel mecánico, moderno para la época. La camara

la cocina consistía en cuatro o más rieles o bandejas suspendidos entre dos

ruedas formando un carrusel. Tenía niveles de posición y pivotes de posicionamiento.

para carga y descarga. Tan pronto como el horno alcance la temperatura de cocción, el

fue alimentado y el carrusel rotó hasta que los productos fueron tostados, no

se necesitaban palas de panadero, por lo tanto, más fáciles de operar. Poco ocupado

espacio, la cámara de combustión se separó de la cámara de cocción y el horno

También tenía una chimenea para los gases de escape. La objeción básica de este horno.

era el sistema para subir y bajar el carrusel cuando era

cargado con producto. Y como la calefacción se encontraba debajo y el

la cocción era relativamente grande, era difícil obtener una temperatura de cocción

uniforme en toda la cámara.

FIGURA 7 - HORNO TIPO CARRUSEL

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

4.1.4 Tipo de vuelta única

Este horno fue diseñado alrededor de 1928 principalmente para ahorrar

espacio Sin embargo, tenía un compromiso con un buen rendimiento culinario. Sin

embargo,

las panaderías no estaban preparadas para una mayor producción y exigían mucho

tiempo para cargar y descargar las cámaras de fermentación, por lo tanto, los tiempos

Los métodos de cocción no eran uniformes. Sin embargo, hoy en día productos de igual

calidad

hornos de túnel, buenos diseños de horno de una sola vuelta se producen cuando el

se reduce el espacio y la salida debe estar del mismo lado que la entrada. Este horno tiene

dos

sistemas guiados por cadena, impulsados por cuatro ruedas, que cruzan el

máquina, en este sistema están unidas a las bandejas como se muestra en la figura 8.

el calentamiento es a través de una cámara de combustión que hace circular el aire caliente

a través de los conductos del radiador

El horno.

FIGURA 8 - HORNO SIMPLE DE TIPO POSTERIOR

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

4.1.5 Tipo de doble vuelta

El horno tipo túnel se desarrolló alrededor de 1924, pero en paralelo con

por razones de ahorro de espacio, el horno posterior también fue desarrollado

ver doble figura 9, una opción que también tuvo una alta producción. Es mucho

similar al horno de una sola vuelta, de hecho tiene una vuelta más del sistema

cadena y tiene dos pares de ruedas motrices adicionales. Hay grandes

hornos de doble giro instalados que son capaces de producir hasta 5000 kg de pan por

hora

FIGURA 9 - HORNO DE DOBLE VUELTA

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

4.1.6 Tipo de túnel

En 1904 se construyó el primer horno túnel de carbón y en

1913 fue rediseñado en los Estados Unidos con calefacción más flexible y se convirtió en

El principal producto de la industria alimentaria. Entre hornos mecánicos y producción.

hecho a mano fue el puente hacia las fabulosas plantas automáticas que se conocen hoy en

día.

La entrada con el producto crudo por un lado y la salida del producto tostado por el otro,

como se muestra en la figura 10, trajo muchas ventajas de diseño a las instalaciones

quien no tuvo problemas con el espacio. El alto rendimiento de

El calentamiento en las diferentes zonas ofreció una gran uniformidad en la cocción y un

flexibilidad en el control de temperatura de balasto y techo. Los hornos largos tienen

muchos

posibilidades de tamaños de productos. Los mecanismos son simples y duraderos.

que requiere mantenimiento costoso. El único punto negativo del horno es el alto

costo inicial porque sus dimensiones son más grandes que los otros modelos de horno y

Sus mecanismos más complejos.

FIGURA 10 - HORNO DE TÚNEL

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

4.2 LA TRANSFERENCIA DE CALOR Y MASA EN HORNOS

Un horno está diseñado teniendo en cuenta las formas de transferencia de calor.

que son convección, radiación y conducción. En el pasado, la radiación era la forma más

importante de transferencia de calor en los hornos de alimentos. Poco a poco el

se estaban reelaborando proyectos para aprovechar la convección

que hoy es de igual importancia.

La eficiencia de la transferencia de calor por radiación varía con la temperatura.

radiador y la absorción media en la que se cocina el producto. La cantidad de

El calor transferido es proporcional a la cuarta potencia de la temperatura absoluta. Otros

Factores como la forma, el color y la superficie afectan la forma en que el producto

absorbe esta cantidad de calor irradiado.

La conducción es responsable de una pequeña parte de la transferencia de calor,

Sin embargo, no puede ser ignorado. La forma de la cámara, la bandeja y el producto deben

ser

analizado cuando se considera conducir. Una vez que haya definido el tipo de horno a ser

usado, la cámara y la bandeja o esterilla, se puede hacer poco para aumentar o disminuir

Transferencia de calor por conducción.

La convección es una forma de transferencia de calor que ha evolucionado más en

últimos años debido a la creciente capacidad para estimar, calcular y evaluar la

funcionamiento de los hornos. Algunas de las variables más importantes deben ser

considerado en los cálculos de transferencia de calor por convección forzada: el

densidad del fluido, viscosidad y velocidad. El tamaño, la forma,

la temperatura y la superficie del objeto alrededor del cual se fuerza el fluido es importante.

La convección forzada ha mejorado la eficiencia del horno porque se extrae calor

calentadores más eficientemente y transferidos al producto con el mejor resultado. Un

La figura 14 muestra un horno de convección forzada.

El horno de calor recirculado tiene una eficiencia de cincuenta por

por ciento, mucho más alto que el calentamiento directo, porque en el horno de convección

forzada

la manta de humedad se sopla mecánicamente y el producto puede

recibir un nuevo calor, proporcionando una mayor eficiencia y una reducción en el costo.

Una mayor velocidad del aire mejora significativamente la transferencia de calor.

producto.

Cuando hablamos de calentamiento de hornos los términos directo e indirecto

consulte la ubicación de los productos de combustión de la combustión y no el

intercambiador de calor

se calienta La radiación es indudablemente directa al producto, pero el

Los productos de combustión se recirculan a través de tubos cambiadores, por lo que no

entrar en contacto con panes o galletas. A continuación, la figura 11 muestra un ejemplo

radiación indirecta:

FIGURA 11 - SISTEMA DE CALEFACCIÓN CON RADIACIÓN INDIRECTA

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA -

1960

En el sistema de calentamiento directo, los productos de combustión se recirculan.

naturalmente o por ventiladores directamente en la cámara de cocción y

entrar en contacto directo con el producto.

Primero, es bueno aclarar algunos términos utilizados en los diseños de hornos:

Calentamiento de rayos: es una cantidad abundante de calor al principio

tiempo de cocción para eliminar la humedad máxima del producto en esta etapa de cocción.

Calentamiento sólido: es la condición de calentamiento del horno para la producción.

estable con el horno continuamente lleno. Forma de rayo: es una forma de

pan lleno de agua u otro tipo de sustancia para absorber el calor inicial de la

horno (calentamiento por rayos) antes de comenzar la producción continua. Calefacción

lateral - La distribución igual o desigual del calor a través del costado del horno.

Calefacción de techo: calor radiante o forzado hacia abajo en la parte superior del

producto. Calentamiento de lastre: calor ascendente radiante o forzado

parte inferior del producto. Zona: porción controlada del sistema de calefacción

independientemente

La Figura 12 muestra un horno calentado por una combinación de radiación.

convección indirecta y forzada, y en la figura 13 un sistema de convección forzada directa,

tanto en presencia de un ventilador de circulación de gas es necesario, para

Aumentar la convección.

FIGURA 12 - SISTEMA DE CALEFACCIÓN POR CONVECCIÓN NATURAL

DIRECTA CON COMBUSORES LINEALES.

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

FIGURA 13 - HORNO CALENTADO POR RADIACIÓN INDIRECTA Y

CONVECCIÓN FORZADA

FUENTE:

MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA - 1960

La Figura 14 muestra un horno con recirculación de gases del

combustión, es decir, el calentamiento es directo.

FIGURA 14 - SISTEMA DE CALEFACCIÓN CON CONVECCIÓN FORZADA

DIRECTA

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA -

1960

La Figura 15 muestra una vista lateral de un horno en sección donde es posible ver la

combustión, el ventilador de recirculación de gas, los conductos de circulación del

Tubos intercambiadores de gases y calor.

FIGURA 15 - VISTA LATERAL DEL SISTEMA DE CALEFACCIÓN CON TUBOS

RADIANTES

FUENTE: MATZ, SAMUEL A. TECNOLOGÍA E INGENIERÍA DE PANADERÍA –

1960

5 FUENTES DE ENERGÍA UTILIZADAS EN HORNOS

Los costos de las fuentes de energía utilizadas en los hornos son cada vez más altos,

y la proporción en relación con el costo del pan y las galletas está aumentando. Pronto es

creciente preocupación por mejorar la eficiencia de la combustión y la cocción

forma de consumir menos combustible. Entonces el diseño del horno es muy

importante, digamos que es vital mejorar su efectividad, la optimización de los puntos

aspectos principales del proyecto y la inclusión de un mayor control sobre las condiciones

de cocción,

es decir, mayor instrumentación para el operador.

Se pueden usar muchos tipos diferentes de combustibles en los sistemas de combustible.

calentamiento de hornos en la industria alimentaria. Entre los principales se incluyen los

gas natural, GLP, leña, gasóleo, carbón y electricidad.

Como se vio en el capítulo 4, hay varios modelos diferentes en el mercado.

de hornos para la fabricación de pan y galletas, muchos de ellos usan aceites combustibles.

Con el aumento continuo en el precio de los productos derivados del petróleo, debido al

aumento en el

precio internacional del barril de petróleo, estos combustibles derivados de la misma

cada vez más caro, generando una cierta falta de interés en los equipos alimentados por

estos combustibles Lo mismo ocurre con la energía eléctrica, aunque no contamina

como otros combustibles, se ha vuelto cada vez más caro, aumentando el costo de

productos La leña debido a factores logísticos requiere una gran demanda de existencias

de madera seca, no es atractivo para grandes mercados e industrias y

En comparación con los combustibles gaseosos, la leña genera más CO2.

El aumento de la producción y la demanda de gas natural debido a la mejora

distribución a través de compañías de gas locales y también al gasoducto Brasil-Brasil

Bolivia ha hecho que este combustible sea cada vez más accesible y barato y por razones

es decir, entre los combustibles orgánicos es el menos contaminante, por lo tanto, debido a

sus características, es el combustible más atractivo en la actualidad. Consumo de gas

en Brasil fue de 6.5% en 2001, y aumentó en 2002 a 7.5%,

representó un crecimiento del 15,3%, y la tendencia es aumentar cada año.

El gobierno brasileño ha mostrado interés en políticas alentadoras.

Para el uso de gas natural, una de las pruebas recientes es la divulgación de la implantación

de

eje que conectará los gasoductos a lo largo de toda la costa noreste con

gasoductos en el sureste y sur.

Las reservas brasileñas de gas natural son del orden de 236.600 millones de m3, el

lo que equivale a unos 15,2 años de producción actual, sin contar la reserva de gas

Ambiente natural y reservas bolivianas aún por descubrir. Desde el promedio de

Los países exportadores equivalen a 14,1 años de producción.

En los gráficos 2 y 3, es posible comparar el suministro de energía global con el

suministro de energía en Brasil y verificamos que el suministro de gas natural en el mundo

es

21,1%.

GRÁFICO 2 - OFERTA DE ENERGÍA INTERNA EN 2002 EN BRASIL

FUENTE: MINISTERIO DE MINAS Y ENERGÍA

CUADRO 3 - SUMINISTRO DE ENERGÍA EN EL MUNDO EN 2002

FUENTE: MINISTERIO DE MINAS Y ENERGÍA

Combustibles orgánicos quemados en instalaciones térmicas en la industria.

generar diversos productos de combustión. En la práctica, en instalaciones térmicas

industriales, la

La combustión de un combustible puede ser completa o incompleta. En general, cuando

en la cámara de combustión hay suficiente oxígeno en el aire para

La oxidación completa de todos los elementos combustibles del combustible ocurre en

Combustión completa. En este caso, en el proceso de combustión en la cámara de

combustión,

los elementos químicos combustibles del combustible (carbono C; hidrógeno H;

azufre S) reacciona con el oxígeno en el aire formando los productos de combustión

completa

de acuerdo con las reacciones químicas escritas a continuación en moles:

C + O2 = CO2 + calor de reacción

2H2 + O2 = 2H2O + calor de reacción

S + O2 = SO2 + calor de reacción

Generalmente, se suministra más aire a la cámara de combustión.

que estequiométrico Bajo exceso de aire en la cámara de combustión,

la combustión contendrá oxígeno (O2). En los productos de combustión hay nitrógeno.

(N2) como parte integral del aire. El nitrógeno hasta ciertos límites se considera un gas

inerte. Si tiene una cantidad menor de aire en la cámara de combustión de lo necesario,

se dirá que la combustión está incompleta. Se considera que el hidrógeno y el azufre son

elementos más activos que el carbono. La falta de aire influye en la reacción de la quema

del

Los productos de carbono y de combustión aparecen monóxido de carbono (CO) después

reacciones:

CO2 + C = 2CO + calor de reacción

2C + O2 = 2CO + calor de reacción

La formación de productos de combustión y la cantidad de calor liberado en el

La cámara de combustión depende de la cantidad de aire disponible en la cámara de

combustión.

Combustión La cantidad mínima de aire necesaria para la combustión completa de un

kg de combustible líquido o sólido o un metro cúbico de combustible gaseoso

Se llama aire teóricamente necesario (aire estequiométrico) y se llama:

V0ar (m3 / kg o m3 /m3 o todavía kg/kg)

Para quemar bien el combustible y asegurar una combustión completa, es

necesario para suministrar a la cámara de combustión una cantidad de aire mayor que

teóricamente necesario Esto se debe a que, si solo hay aire teórico en la cámara,

siempre habrá una ubicación de volumen de la cámara de combustión con exceso de aire y

un

con dificultad para respirar, lo que causará ardor incompleto en esa ubicación. Si tienes

gran cámara de exceso de aire, tendremos una combustión completa, pero esta gran

el exceso de aire disminuirá la temperatura en la cámara de combustión y

aumentará la cantidad de gases de escape. Todo esto disminuye la

instalacion termica. El exceso de aire se caracteriza por su coeficiente y se calcula

por la fórmula:

Donde Var es el volumen real de aire en la cámara de combustión en m3 / kg o m3 / m3

o kg / kg. Varios autores por su experiencia en la operación de invernaderos y

Los hornos muestran que el valor óptimo de depende de varios factores, entre ellos: tipo de

combustible, diseño del horno, forma de quemar combustible, construcción del

combustor, entre otros. A continuación se muestra una tabla de los valores de los

coeficientes en función de

combustible usado:

CUADRO 7 - VALORES ÓPTIMOS DE COEFICIENTE DE EXCESO DE AIRE EN EL

HORNO PARA VARIOS COMBUSTIBLES

Combustible y tipo de horno ℽ

Combustible sólido

Carbón en Antracite 1, 25

polvo

Betumino 1,2

so

Carbón a la Mecaniza 1,6 -

parrilla da 1,3

Imóvel 1,7 -

1,6

Turba 1,4

Leña 1,4

astillas de 1,3

madera

Aserrín 1,2 -

1,3

Combustible liquido

Diesel 1,05

Oleo 1,1

combustible

Combustible gaseoso

Gas licuado de

petróleo 1,05 -

1,1

Gás natural 1,05 -

1,1

FUENTE: VLASSOV, DMITRI; COMBUSTIBLES, COMBUSTIÓN Y CÁMARAS DE

COMBUSTIÓN.

Para hacer una evaluación de emisiones, un cálculo de la composición de

Productos de combustión. Como arriba, en el caso de combustión completa con exceso

aire (ℽ > 1), la composición de los productos de combustión será la siguiente: CO2; SO2;

H2O; N2; O2 La parte volumétrica de un componente de los productos de combustión es

calculado por la fórmula:

Donde: r j parte volumétrica de j - j componente (%);

Volumen Vj del componente j-ésimo de los productos de combustión (m3 / kg o m3 / m3);

Volumen Vg de productos de combustión (m3 / kg o m3 / m3).

El resultado de los cálculos de las composiciones de productos de combustión de varios

los combustibles se muestran en la tabla 8 a continuación, de acuerdo con el volumen de

cada componente.

Como muestra la tabla, el gas natural es el combustible que emite menos CO2 a la

atmósfera después de Combustión

CUADRO 8 - PORCENTAJE VOLUMÉTRICO DE PRODUCTOS DE COMBUSTIBLE

DE COMBUSTIBLE

Porcentaje volumétrico, %

Tipo de

CO2 S H2 N2 O

combustible O O 2

2

Diesel 13,2 0, 11 74 0

1 ,4 ,5 ,

9

Leña (30% de 12,2 0 16 66 5

humedad) ,5 ,4

Carbón 16,2 0 2, 77 4

33 ,4 ,

1

GLP 11,5 0 14 73 0

,7 ,2 ,

6

Gás Natural 9,42 0 18 71 0

(Boliviano) ,1 ,9 ,

6

FUENTE: VLASSOV, VARGAS, AZEVEDO Y CARZINO; ANÁLISIS TÉCNICO-

ECONÓMICO Y ECOLÓGICO DE LA ENERGÍA.

También podría gustarte

- EVA 2 Corriente ContinúaDocumento9 páginasEVA 2 Corriente ContinúaGerman Morera Bedoya100% (1)

- Ejercicio 2Documento14 páginasEjercicio 2Julio Palomino Blanco83% (6)

- Proyecto Repollo y Zapallos en QuillacolloDocumento51 páginasProyecto Repollo y Zapallos en QuillacolloOmar Sam SucaAún no hay calificaciones

- CalderasDocumento11 páginasCalderasLuis LisintuñaAún no hay calificaciones

- Calculo FrigobarDocumento3 páginasCalculo FrigobarreneAún no hay calificaciones

- Informe Diseño Turbina PeltonDocumento4 páginasInforme Diseño Turbina PeltonJhonatan Pereda TorresAún no hay calificaciones

- Informe de Laboratorio Nº4 Grupo 5Documento14 páginasInforme de Laboratorio Nº4 Grupo 5Renzo Josue Bados TapullimaAún no hay calificaciones

- Refrigeracion Practica #3Documento12 páginasRefrigeracion Practica #3Angel JhoanAún no hay calificaciones

- Informe de Visita Empresarial A Una EmpresaDocumento6 páginasInforme de Visita Empresarial A Una EmpresaSantos QuinteroAún no hay calificaciones

- Proyecto de Grado FinalDocumento26 páginasProyecto de Grado FinalDiego Alejandro Mercado QuintanillaAún no hay calificaciones

- Proyecto TermodinámicaDocumento28 páginasProyecto TermodinámicaNathaly Jiménez MarínAún no hay calificaciones

- Motor TermicoDocumento5 páginasMotor TermicoXavier Bazante100% (1)

- Diseno de Una Planta Industrial para La Produccion de Fideo de Tallarin PDFDocumento35 páginasDiseno de Una Planta Industrial para La Produccion de Fideo de Tallarin PDFcarlosAún no hay calificaciones

- Disque Trabajo de RefriDocumento6 páginasDisque Trabajo de RefriSteven Rodriguez LiñanAún no hay calificaciones

- Informe Bomba de CalorDocumento4 páginasInforme Bomba de CalorJhoel MedranoAún no hay calificaciones

- Ejercicio Resuelto Tubo CorazaDocumento6 páginasEjercicio Resuelto Tubo CorazaYordan Siles AriasAún no hay calificaciones

- OPE DOS Practica 3 Semestre II 2016Documento3 páginasOPE DOS Practica 3 Semestre II 2016RubenAún no hay calificaciones

- TP12 EvaporadoresDocumento2 páginasTP12 EvaporadoresClaudia Vargas PavezAún no hay calificaciones

- Seminario - Diseño.de - CamaraDocumento20 páginasSeminario - Diseño.de - CamaraYosibel Chuquitucto AnguloAún no hay calificaciones

- Camara Frigorifica-1Documento22 páginasCamara Frigorifica-1Darwin Jhonatan Ccota ArelaAún no hay calificaciones

- Capacidades y Características de Las Calderas AcuotubularesDocumento15 páginasCapacidades y Características de Las Calderas AcuotubularesAlan Fernando Raga100% (1)

- Calculos de Calderas PDFDocumento25 páginasCalculos de Calderas PDFjuan carlos rimari estrellaAún no hay calificaciones

- Estudio de Inversión para Implementacion de Una Microempresa de Pan en Base A Lecitina ArtesanalDocumento129 páginasEstudio de Inversión para Implementacion de Una Microempresa de Pan en Base A Lecitina ArtesanalPedro Sebas MorenoAún no hay calificaciones

- Lab 3 TermodinamicaDocumento8 páginasLab 3 TermodinamicaPedro Hector Ignacio VillalobosAún no hay calificaciones

- Cálculo de Capacidad FrigoríficaDocumento47 páginasCálculo de Capacidad FrigoríficaGabriel BrehmAún no hay calificaciones

- Termodinamica CuestionarioDocumento11 páginasTermodinamica CuestionarioBrandon Meza FelixAún no hay calificaciones

- Refrigerantes y Aislantes PDFDocumento14 páginasRefrigerantes y Aislantes PDFNestor Alejandro Velazco SilvaAún no hay calificaciones

- Ficha EvaporadoresDocumento112 páginasFicha EvaporadoresBruno Renato Baca ObandoAún no hay calificaciones

- Técnicas de Coccion y NutricionDocumento5 páginasTécnicas de Coccion y NutricionGeorgeAún no hay calificaciones

- P8 CañazoDocumento2 páginasP8 CañazoEva Luz Alvarez MolinaAún no hay calificaciones

- Cursoanalitico CilindroDocumento2 páginasCursoanalitico CilindroArlene Ochoa100% (1)

- Informe 2Documento2 páginasInforme 2Dënniz SIAún no hay calificaciones

- Tecnologia Al Frio Seminario 1Documento7 páginasTecnologia Al Frio Seminario 1Cesar Lescano rodriguezAún no hay calificaciones

- Embutidora Manual SV7 SH7 EutronDocumento5 páginasEmbutidora Manual SV7 SH7 EutronFrancisco Abelardo Razeto YepesAún no hay calificaciones

- Historia Del FrioDocumento33 páginasHistoria Del FrioJoyce InfantesAún no hay calificaciones

- H Oja Técnica HIDROCOOLER MAXI.2011Documento5 páginasH Oja Técnica HIDROCOOLER MAXI.2011Sierra Moquegua TacnaAún no hay calificaciones

- Diseño, Construcción y Experimentación de Un ViscosímetroDocumento175 páginasDiseño, Construcción y Experimentación de Un Viscosímetrowerm22Aún no hay calificaciones

- Informe Solidworks 2 TerminadoDocumento18 páginasInforme Solidworks 2 TerminadoCRISTHIAN ANDRES FRANCO V.Aún no hay calificaciones

- Ejercicios de Evaporación de Un EfectoDocumento1 páginaEjercicios de Evaporación de Un EfectoKriïZtïi FxrïnxngöAún no hay calificaciones

- Practica #7 Peso Especifico de FrutosDocumento19 páginasPractica #7 Peso Especifico de FrutosChristian Saavedra VarillasAún no hay calificaciones

- Amasadora y BatidoraDocumento19 páginasAmasadora y BatidoraLucía Bravo PoémapeAún no hay calificaciones

- Refrigeracion y ACDocumento31 páginasRefrigeracion y ACdaniel menaAún no hay calificaciones

- MONOGRAFIA PACKING MANGOS FinalDocumento99 páginasMONOGRAFIA PACKING MANGOS FinalJose Carlos Llerena VillenaAún no hay calificaciones

- Dávila Chumacero Yeslin Milagros - Pcpia - Semana 07Documento6 páginasDávila Chumacero Yeslin Milagros - Pcpia - Semana 07Any TorresAún no hay calificaciones

- Logro de Refrigeracion PepinilloDocumento17 páginasLogro de Refrigeracion Pepinillorody ademirAún no hay calificaciones

- Ingenieria I EjerciciosDocumento3 páginasIngenieria I EjerciciosAlex OblitasAún no hay calificaciones

- Silabo Transferencia de CalorDocumento10 páginasSilabo Transferencia de CalorYonatan Pallin YalleAún no hay calificaciones

- Guia Ejercicios Transferencia de CalorDocumento4 páginasGuia Ejercicios Transferencia de Calorfefy23Aún no hay calificaciones

- Manual Shower 3000Documento25 páginasManual Shower 3000Leangel HernandezAún no hay calificaciones

- Silos - Pasteurizador - AlmacenamientoDocumento7 páginasSilos - Pasteurizador - AlmacenamientoSara Ávila BlanquicetAún no hay calificaciones

- Fábrica de Chocolates D'caxasDocumento48 páginasFábrica de Chocolates D'caxasVíctorRamírezCarrilloAún no hay calificaciones

- Controlador MecanicoDocumento7 páginasControlador MecanicoRoman Kastro JavierAún no hay calificaciones

- Laboratorios Virtuales Practica 10xDocumento15 páginasLaboratorios Virtuales Practica 10xLugar De La Mancha Muñoz100% (1)

- INFORMEDocumento15 páginasINFORMEKamik LópezAún no hay calificaciones

- La Refrigeración de Productos de PanaderíaDocumento6 páginasLa Refrigeración de Productos de PanaderíaWilly Sola ContrerasAún no hay calificaciones

- Problema 2 R 22Documento3 páginasProblema 2 R 22Pablo Martin CadenaAún no hay calificaciones

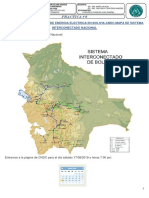

- Practica#8 CNDC Sistema Interconectado NacionalDocumento2 páginasPractica#8 CNDC Sistema Interconectado NacionalJGabriel Atahuachi CondoriAún no hay calificaciones

- Problemas II ExamenDocumento12 páginasProblemas II ExamenJefferson JesusAún no hay calificaciones

- Horno RotatorioDocumento28 páginasHorno Rotatoriodanielarevollolima100% (1)

- Breve Reseña de Los HornosDocumento4 páginasBreve Reseña de Los HornosYnnaf AmorAún no hay calificaciones

- Horno 13Documento55 páginasHorno 13Ana RosaAún no hay calificaciones

- Hornos Calderas de camaraCAPÍTULO VIDocumento20 páginasHornos Calderas de camaraCAPÍTULO VIFranz StalinAún no hay calificaciones

- La Falla Por FatigaDocumento6 páginasLa Falla Por Fatigadiego orlando serrano huairaAún no hay calificaciones

- Paradigmas y Enfoque de InvestigaciónDocumento2 páginasParadigmas y Enfoque de Investigacióndiego orlando serrano huairaAún no hay calificaciones

- Tesis Planta ProcesDocumento227 páginasTesis Planta Procesdiego orlando serrano huaira0% (1)

- Diseño de La Investigación CientíficaDocumento5 páginasDiseño de La Investigación Científicadiego orlando serrano huairaAún no hay calificaciones

- Conceptos de MaquinaDocumento3 páginasConceptos de Maquinadiego orlando serrano huairaAún no hay calificaciones

- Poder Calorífico CombustiblesDocumento12 páginasPoder Calorífico Combustiblesdiego orlando serrano huairaAún no hay calificaciones

- 1 ConversionesDocumento14 páginas1 Conversionesdiego orlando serrano huairaAún no hay calificaciones

- ECOSISTEMADocumento22 páginasECOSISTEMAferancAún no hay calificaciones

- Elaboracion de DocumentosDocumento12 páginasElaboracion de DocumentosFranko Angel Diaz FloresAún no hay calificaciones

- Formato Barrick Programa de Prevención 2015Documento29 páginasFormato Barrick Programa de Prevención 2015Carlos PliskovakAún no hay calificaciones

- La Mala Educación en El Perú UNI.Documento3 páginasLa Mala Educación en El Perú UNI.carlos paucar0% (1)

- Preguntas OperatoriaDocumento80 páginasPreguntas OperatoriaArianaJaelZambrano100% (1)

- (WWW - Asianovel.com) - Isekai Tensei Harem Chapter 51 - Chapter 77 Part 2 .En - EsDocumento220 páginas(WWW - Asianovel.com) - Isekai Tensei Harem Chapter 51 - Chapter 77 Part 2 .En - EsJairo Custodio JurupeAún no hay calificaciones

- Revestimientos y CementacionDocumento13 páginasRevestimientos y CementacionGonza TrejoAún no hay calificaciones

- Riesgo Biológico en Los Laboratorios de Microbiología de Las Instituciones de SaludDocumento6 páginasRiesgo Biológico en Los Laboratorios de Microbiología de Las Instituciones de Saludmegalo28Aún no hay calificaciones

- Propuesta Plan de CapacitacionDocumento4 páginasPropuesta Plan de CapacitacionAllen Marcelo Ballesteros LópezAún no hay calificaciones

- Alteraciones en La Marcha en El Adulto MayorDocumento10 páginasAlteraciones en La Marcha en El Adulto MayorAbner I. Guzman FelixAún no hay calificaciones

- Segunda Actividad EvaluativaDocumento5 páginasSegunda Actividad EvaluativaValentina Jaime OrtegaAún no hay calificaciones

- Estadística ReferencialDocumento32 páginasEstadística ReferencialDH Estiven FrankAún no hay calificaciones

- Los Ejercicios PsicoprofilaxisDocumento15 páginasLos Ejercicios PsicoprofilaxisBi PalAún no hay calificaciones

- ECOGEOS Ficha Tecnica 220213 AgrícolaDocumento1 páginaECOGEOS Ficha Tecnica 220213 AgrícolaEcogestoresAún no hay calificaciones

- Caracteristicas y Tipos de AmbulanciasDocumento4 páginasCaracteristicas y Tipos de Ambulanciasnexprem121046Aún no hay calificaciones

- Estructura SegúnDocumento3 páginasEstructura SegúnLaura PinzonAún no hay calificaciones

- Producto 3 Npba 280415 Final Inghiver CorregidoDocumento62 páginasProducto 3 Npba 280415 Final Inghiver CorregidoJuan Carlos Grande DescalzoAún no hay calificaciones

- Presión HidrostáticaDocumento2 páginasPresión HidrostáticaRøbǝrtslash Büblëgüum ZykǝsAún no hay calificaciones

- Storyboard - Mercado Los PortalesDocumento1 páginaStoryboard - Mercado Los PortalesD2M1Aún no hay calificaciones

- Ejercicios Cengel - Capítulo 3Documento7 páginasEjercicios Cengel - Capítulo 3Pablo Moreno OlivaAún no hay calificaciones

- Audiencia AlejandroDocumento3 páginasAudiencia Alejandroiris cabrera fernnadezAún no hay calificaciones

- Residuos Tóxicos Del DuraznoDocumento22 páginasResiduos Tóxicos Del DuraznoFrancis GCAún no hay calificaciones

- Fracciones EquivalentesDocumento2 páginasFracciones EquivalentesBarbara Retamal100% (1)

- Documento Panaderia Galletas y Otras Preparaciones AlimenticiasDocumento11 páginasDocumento Panaderia Galletas y Otras Preparaciones AlimenticiasPunto AduaneroAún no hay calificaciones

- Maripa Semana#1 Ficha Pedagogica MensualDocumento1 páginaMaripa Semana#1 Ficha Pedagogica MensualJoseline CarrilloAún no hay calificaciones

- Informe Rafael Diaz EsrfDocumento18 páginasInforme Rafael Diaz EsrfRAFAEL DIAZ ROJASAún no hay calificaciones

- 2 Semiologia NeuromuscularDocumento38 páginas2 Semiologia NeuromuscularBenjamin Urrea ortizAún no hay calificaciones

- Perfil Del BrigadistaDocumento6 páginasPerfil Del BrigadistaJorge Rivero BustamanteAún no hay calificaciones