Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Curso Power Shift Equipos Pesados PDF

Curso Power Shift Equipos Pesados PDF

Cargado por

Moises Salcedo Aguilar0 calificaciones0% encontró este documento útil (0 votos)

5 vistas62 páginasTítulo original

129228775-Curso-Power-Shift-Equipos-Pesados.pdf

Derechos de autor

© © All Rights Reserved

Formatos disponibles

PDF, TXT o lea en línea desde Scribd

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

0 calificaciones0% encontró este documento útil (0 votos)

5 vistas62 páginasCurso Power Shift Equipos Pesados PDF

Curso Power Shift Equipos Pesados PDF

Cargado por

Moises Salcedo AguilarCopyright:

© All Rights Reserved

Formatos disponibles

Descargue como PDF, TXT o lea en línea desde Scribd

Está en la página 1de 62

Teoría de Funcionamiento

¿Por qué se necesita una caja de

cambios Bueno, la caja de

cambios se hace necesaria porque

un motor por sí solo no basta. El

trabajo que se realiza con la

maquinaria de construcción

requiere tanto velocidades altas

como bajas, pero en cada

velocidad el par motor tiene que

ser suficiente.

El problema está en que un motor

sólo da realmente potencia en una

gama determinada de

revoluciones por minuto (r.p.m)

Si el motor funciona por debajo

de dicha gama no tendrá la

potencia necesaria. Se podría

construir un motor con un par

enorme en una gama amplia de

r.p.m. pero tendría que ser tan

grande ....

...que se necesitaría un King-

Kong para operarlo. Por esta

razón, se utiliza una caja de

cambios con la que se mantiene el

motor a las r.pa.m. apropiadas,

realizando así un trabajo que de

otra manera sería o demasiado

lento o demasiado rápido para ese

motor. La caja de cambios es lo

que da la flexibilidad necesaria

para trabajar a diversas

velocidades.

Entonces, ¿qué es una caja de

cambios?

Es un conjunto de engranajes y

ejes que transmiten la energía del

motor a las ruedas de tracción de

la maquinaria.

Y esta caja de cambios ofrece tres

grandes ventajas.

En primer lugar, no hay que

tener trabajando constantemente

la máquina mientras el motor

esté funcionando. Basta poner la

caja de cambios en punto muerto

para que el motor siga girando

aunque la maquinaria esté

totalmente parada.

En segundo lugar, cuando son

grandes la potencia y el par

motor que se necesitan, como

por ejemplo, para subir algo

pesado, se tiene una relación de

desmultiplicación elevada en la

caja de cambios. Esta elevada

relación de desmultiplicación es

lo que se denomina,

comúnmente, primera velocidad.

Y, finalmente, cuando se necesita

velocidad se tiene una relación

de desmultiplicación baja o

marcha directa.

Hay todo tipo de cajas de

cambio. Existen los tipos de

engranajes de desplazamiento

sincronizado, en los que estos

engranajes son deslizantes y el

embrague es mecánico de

fricción.

Las cajas de cambio “Power-

Shift” son parecidas a una caja de

cambios automática, en cuanto

que los engranajes están

constantemente engranados y la

potencia procede de un

convertidor de par. Pero en lugar

de cintas de embrague de este

tipo, lleva discos de embrague

que acoplan las velocidades, y

estos embragues hidráulicos no se

activan como ningún tipo de

regulador mecánico, sino que son

accionados por el propio

conductor.

De aquí se deduce que, si se

entienden estos embragues

hidráulicos de disco, se tendrá un

conocimiento bastante bueno de

lo que es, en general, una

transmisión “Power shift”.

Tenemos también la caja de

cambios automática, que utiliza

un fluido hidráulico para

accionar las cintas de embragado.

En este tipo de caja de cambios,

los engranajes no deslizan, sino

que están siempre engranados.

Un regulador controla la

velocidad y la carga y dirige el

aceite hidráulico a aquellas cintas

de embrague que proporcionan la

mejor relación de

desmultiplicación para el trabajo

que se está realizando. Para

suavizar el proceso, este tipo de

transmisión toma su potencia de

un acoplamiento hidráulico.

Divisor de par:

El divisor de par es casi idéntico al convertidor de par. La diferencia

es que el divisor de par tiene un juego de engranajes planetario que

multiplica aún más el par cuando la demanda lo requiere.

Este es un juego de engranajes

planetarios. El portaengranajes

va conectado al eje de salida del

convertidor de par. Cuando la

máquina tiene carga, el

portaengranajes y el eje de salida

reducen su velocidad. Esto da

comienzo al movimiento relativo

de los engranajes del juego de

engranajes planetarios.

Cuanto mayor sea la carga impuesta

sobre la máquina, mayor será el

movimiento relativo del juego de

engranajes planetarios

correspondiente al divisor de par.

Esto aumenta cada vez más la ventaja

mecánica. Comprenderá mejor esto

después de leer la próxima sección,

Servotransmisiones Planetarias.

El divisor de par se utiliza sólo en las

máquinas más grandes porque éstas

requieren mayor par para operar. Esto

se debe a que el divisor de par puede

proporcionar impulsión de

convertidor de par cuando se

necesita, y conexión mecánica

adicional cuando la operación lo

Tomemos como ejemplo un

tractor grande de cadenas que

cargue por empuje una traílla de

gran capacidad, en donde un

aumento rápido de par facilitaría

la carga en el momento en que la

traílla entra en el corte. Otro

ejemplo es un tractor grande de

cadenas en una aplicación de

desgarramiento de roca, en donde

se requiere también un aumento

en la multiplicación de par.

Durante la marcha a velocidad de

trabajo el impulsor solo gira un poco

más que la turbina. Sin embargo, debe

girar más rápidamente a fin de que

continúe descargando aceite y aplique el

par a los alabes de la turbina. Esta

diferencia de velocidad, o de rpm,

representa una pérdida de potencia. Por

esta razón se están introduciendo

algunas cajas de cambios que tienen un

convertidor de par con enclavamiento.

Es decir, cuando el equipo alcanza la

velocidad de trabajo, el convertidor se

enclava. De esto resulta mayor

economía de combustible. Además el

aceite de la caja de cambios no se

calienta en este modo de enclavamiento.

El embrague de traba se conecta a

aproximadamente 7,2 km/h (4,5

mph) (Dependiendo del modelo).

Durante los cambios el embrague

de traba se suelta rápidamente y

vuelve a conectarse para reducir

las cargas de torsión del tren de

fuerza. Dicha operación hace

posibles cambios más suaves,

prolonga la duración de los

componentes y brinda más

comodidad al operador.

El avance, el retroceso y los

cambios de velocidad se

obtienen engranando

mecánicamente diferentes

“trenes” de engranajes en ejes

paralelos. Los engranajes

transmiten y modifican la

fuerza de impulsión. Un tren

de engranajes consta de una

serie de engranajes que van

conectados o engranados.

El engranaje impulsado hace

girar un eje impulsado (conocido

como el eje de salida). El

engranaje impulsado lo hace

girar el engranaje impulsor del

tren de fuerza. Como puede ver,

el engranaje impulsor y el

engranaje impulsado giran en

dirección opuesta.

Un tren de engranajes consta de un engranaje impulsor, el engranaje

más pequeño a la izquierda, el cual lo hace girar un eje impulsor

(conocido como eje de entrada). El engranaje impulsor hace girar el

tren de engranajes en el que se encuentra.

En algunos casos, un engranaje

impulsor y un engranaje

impulsado están demasiado

separados para engranar. En

otros, el engranaje impulsor y el

engranaje impulsado deben girar

en la misma dirección. En estos

casos se coloca una rueda guía

entre el engranaje impulsor y el

engranaje impulsado. Se usa una

rueda guía para cambiar la

dirección de rotación del eje

impulsado (o de salida).

Esta es la forma en que puede

usarse un tren de engranajes para

hacer cambios de velocidad.

El engranaje impulsor (el

engranaje más pequeño a la

izquierda) tiene doce dientes. El

engranaje impulsor engrana con

un engranaje impulsado (el

engranaje más grande a la

derecha) de veinticuatro dientes.

Si el engranaje impulsor gira una

rotación completa, cada uno de

los doce dientes engrana y hace

girar doce dientes del engranaje

impulsado.

Si el engranaje impulsor gira una vez (hace un giro completo), los

doce dientes de este engranaje empujan doce dientes del engranaje

impulsado. Esto hace que el engranaje impulsado

haga un medio giro. Por lo tanto, el

engranaje impulsor de doce dientes

debe girar dos veces para que el

engranaje impulsado más grande de

veinticuatro dientes haga un giro

completo. El engranaje impulsor gira

dos veces más rápido que el engranaje

impulsado. Dicho de otra forma, el

engranaje impulsado de veinticuatro

dientes gira más lentamente que el

engranaje impulsor de doce dientes.

Por esto, este tren de engranajes se

lo llama tren de engranajes reductor

de velocidad.

Por otra parte, supongamos que el

engranaje más grande de

veinticuatro dientes se torna en

engranaje impulsor (ilustración

anterior). Mientras el engranaje

grande gira una vez, el engranaje

pequeño de doce dientes (que

ahora es el engranaje impulsado

gira dos veces. Este tren de

engranajes es ahora un tren de

engranajes de aumento de

velocidad.

Principios de cambios de sentido

de marcha:

El cambio de neutral a avance

requiere el engrane de un tren de

engranajes doble - un engranaje

impulsor y uno impulsado. El

engranaje impulsor estriado engrana

con el ese de entrada. El eje de

entrada gira siempre en la misma

dirección que el volante del motor.

Como queremos avanzar, querernos

que el eje de entrada y el eje de

salida giren en dirección opuesta.

Como puede verse en la ilustración

anterior, el engranaje impulsor (en

el eje de entrada) y el engranaje

impulsado (en el eje de salida) giran

en dirección opuesta.

Ahora, el cambio de neutral a retroceso requiere el engrane de un

tren de engranajes de tres engranajes - el engranaje impulsor

(nuevamente en el eje de entrada), el engranaje de la rueda guía y el

engranaje impulsado (nuevamente en el eje de salida)

Recuerde, utilizamos el engranaje de la rueda guía para cambiar la

dirección de rotación del eje de salida. .

Como queremos retroceder,

queremos que el eje de salida,

al cual el manguito del engranaje

impulsado engrana con estrías,

gire en la misma dirección que

gira el eje de entrada. En la

ilustración anterior, puede ver el

engranaje impulsor (en el eje de

entrada) y el engranaje

impulsado (en el eje de salida)

girando en la misma dirección.

Hablemos ahora de las servotransmisiones planetarias.

Principios de los engranajes planetarios:

El juego básico de engranajes estándar consta de un engranaje y un

piñón. Sin embargo, se requiere menos espacio en una transmisión

si se utilizan engranajes de dientes internos o engranajes

planetarios, en vez de engranajes de dientes externos. Esto se debe a

que el piñón puede estar dentro del engranaje planetario.

Además, al conectar un portador al juego de

engranajes planetarios, conecta estos a un eje.

Para cambiar la dirección de rotación,

colocamos una rueda guía entre el piñón y el

engranaje. Esto se puede explicarse mejor si nos

referimos a nuestro sistema solar. Como usted

sabe, los planetas giran alrededor del sol. Un

sistema de engranajes planetarios opera de la

misma forma, pero cambiando los términos.

El piñón es el sol (el engranaje

central en la ilustración anterior).

El engranaje de la rueda guía es el

engranaje planetario (en este caso,

se ven cuatro engranajes de rueda

guía que se mueven alrededor del

centro, o sol). Y, el portador es el

portasatélites.

Cada servotransmisión planetaria

tiene juegos de engranajes

planetarios. Esta es la manera en

que se obtienen las diferentes

combinaciones de velocidad, par y

sentido de marcha.

Los engranajes planetarios y/o los

portasatélites de estos juegos de

engranajes planetarios están

fijados (o sujetos) por embragues

hidráulicos. A continuación se

explica el procedimiento

específico:

Las válvulas de control hidráulico de la transmisión dirigen el aceite

bajo presión en una cavidad (1) detrás de la cara de un plato de

presión (2). En realidad, este plato de presión es un pistón circular.

La presión del aceite es lo

suficientemente alta para mover

el pistón, forzar los discos de

fricción a que se junten con los

platos del embrague, vencer la

fuerza de los resortes y trabar

los platos del embrague con los

discos de fricción (3). Los

discos estriados engranan con el

engranaje planetario (4). Al

activarse el embrague

hidráulico, éste junta los platos

del embrague (5) con los discos.

Esto evita que giren los discos.

Note que los platos del embrague

están sujetados por pasadores de

reacción. Los platos del

embrague nunca giran. Cuando se

juntan estos platos, se detienen

los engranajes planetarios.

Para desengranar el embrague,

hay que interrumpir el flujo de

aceite a presión al pistón. Esto

hace que el pistón se retraiga.

Cuando esto sucede, los discos de

fricción ya no están trabados con

los platos del embrague. Los

discos girarán ahora

independientemente de los platos.

Esto es lo que sucede cuando un

operador hace cambios de

velocidad y de sentido de marcha

en una máquina durante la

operación. Como indicamos

anteriormente, el operador

conecta y desconecta los

embragues para obtener las

diversas combinaciones de

velocidad, par y sentido de

marcha.

Piezas que se desgastan con

mayor rapidez y se reemplazan

con mayor frecuencia:

Las piezas que se desgastan con

mayor rapidez en cualquier

servotransmisión son los

cojinetes y los sellos. Además...

Los discos de fricción del embrague (a la izquierda), así como los

platos de presión del embrague (los platos de acero a la derecha)

también se desgastan. Algunos discos de sentido de marcha del

embrague se fabrican de un compuesto de goma, como el de la

izquierda en la ilustración. Este material tiene cualidades superiores

de absorción de calor y energía.

Otros discos de embrague utilizan discos

de bronce sinterizado, y otros son de

celulosa. Todos estos materiales se

desgastan. Los platos de presión del

embrague también se desgastan. En

algunos casos, estos se puede pulir. Pero,

si el desgaste ha sido demasiado, habrá

que reemplazarlos. Uno de los principales

factores que acelera el desgaste es la

contaminación. Examinemos el desgaste

que causa la contaminación.

Toda clase de contaminación

taponará con el tiempo los

orificios del sistema hidráulico y

reducirá la presión de engrane del

embrague. En este momento,

debido a la baja presión de aceite,

el pistón ya no ejerce suficiente

fuerza para superar la inercia de

los discos y de los platos, y la

presión de los resortes para

mantener juntos los discos y los

platos.

• El resultado es calor y fricción

causados por el patinaje de los

discos y platos.

• La fricción hace que los platos se

calienten y se alabeen. Esto hace que

los platos y los discos hagan

contacto sólo en los puntos más

altos.

• En estos puntos altos, el material

de fricción se desprende de los

discos y contamina aún más el

sistema. Se acelera el desgaste.

• La contaminación causará el

desgaste de los cojinetes. Esto puede

dar lugar a que se desgasten los

juegos de engranajes planetarios y,

finalmente, los costosos

Una caja de cambios Power shift no es más que una serie de estos

embragues que blocan entre sí engranajes y ejes para seleccionar

diferentes relaciones de desmultiplicación o el punto muerto. Esta

caja de cambios Power shift tiene un embrague para cada una de las

velocidades, más otro para marcha adelante y un último para marcha

atrás. Es decir, una caja de cambios de seis velocidades tiene un total

de ocho embragues hidráulicos.

En cualquier momento en que

el vehículo se esté moviendo

estarán acoplados dos de los

embragues: el embrague de

marcha adelante o el embrague

de marcha atrás, y uno de los

embragues de las seis

velocidades.

Estos embragues se accionan

mediante un dispositivo

denominado válvula de mando

de la caja de cambios, la cual va

montada en la parte superior del

cárter de la caja de cambios. Esta

válvula de mando realiza dos

funciones controla la presión del

aceite sobre los embragues y

permite o impide que el aceite

fluya hacia los diferentes

embragues...

...como si fuera un policía de

tráfico que dirige el aceite por un

camino y detiene el paso del que

quiere ir por otro camino.

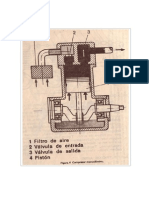

Empecemos por explicar cómo la

válvula regula la presión.

El aceite se bombea hacia la

válvula mediante una bomba de

engranajes, algunas veces

denominada bomba de carga del

convertidor. Pero los embragues

sólo trabajan correctamente

cuando lo hacen dentro de un

margen limitado de presión.

La válvula reguladora de presión consiste en una corredera de

acero templado que se desplaza muy ajustada en un orificio. El

aceite que entra en la caja de cambios procedente de la bomba de

carga tiene que pasar por la válvula reguladora. Después de salir de

esta válvula, el aceite accionará un embrague de velocidad y ahí se

para. Al detenerse en el embrague el flujo del aceite aumenta la

presión y el aceite fluye por un conducto que hay detrás de la

corredera, obligando a ésta a moverse contra el muelle.

A medida que la

corredera se desplaza,

va abriendo una

lumbrera que permite

que el exceso de aceite

cargue al convertidor

de par. Todo esto

ocurre en una fracción

de segundo.

El muelle que mantiene la tensión

contra la corredera es lo que

regula la presión del embrague en

la caja de cambios.

Para accionar los diferentes

embragues se utilizan elementos

muy similares.

Después de haber pasado el

aceite por la corredera del

regulador de presión, se dirige

hacia la corredera de marcha

adelante/marcha atrás. Cuando la

corredera se encuentra en la

posición que muestra la figura,

se acciona el embrague de

marcha adelante.

Y en esta posición acciona el de

marcha atrás.

Esta posición corresponde al

punto muerto.

Inmediatamente al lado se

encuentra la corredera que

determina la primera, segunda,

tercera, y siguientes velocidades.

Primera...

Segunda...

Tercera...

...o cuarta. Y similarmente para las

otras velocidades. Y como la

corredera de marcha

adelante/marcha atrás es

independiente de la corredera de

selección de velocidad, se puede

tener cualquiera de estas

velocidades, tanto en marcha atrás

como en marcha adelante.

Observamos, por tanto, que en

una válvula de mando de caja de

cambios intervienen,

básicamente, tres correderas.

En primer lugar, la corredera que

regula la presión.

Después la que nos determina la

marcha adelante o la marcha

atrás.

Y, por último, la que selecciona la

velocidad.

En los manuales de taller hay

diagramas más detallados en los

que se explican los circuitos de

potencia de las distintas

transmisiones Power shift.

El diagrama ilustra el

aumento gradual de la

presión de la transmisión

modulada.

Y la figura, la valvula

moduladora.

Bueno, esto es todo. Una

transmisión Power shift no es otra

cosa que una serie de embragues

que blocan entre sí, engranajes y

ejes para seleccionar diferentes

relaciones de desmultiplicación y

las marchas adelante y atrás.

Y esta selección se lleva a cabo

por medio de la válvula de

mando de la caja de cambios que

dirige el aceite a cualquiera de

los embragues que seleccione el

conductor.

También podría gustarte

- Convertidor y Divisor de ParDocumento18 páginasConvertidor y Divisor de ParDiego Vicente91% (11)

- Repaso de Transmisiones Hidraulicas BasicasDocumento46 páginasRepaso de Transmisiones Hidraulicas Basicasmsfernan66184085% (13)

- Componentes Del Sistema de Frenos en Una MotoniveladoraDocumento3 páginasComponentes Del Sistema de Frenos en Una MotoniveladoraRonal Quispe HuamanAún no hay calificaciones

- Divisor y Convertidor de ParDocumento25 páginasDivisor y Convertidor de ParOmarxzito MirandaAún no hay calificaciones

- Material de Estudio PDFDocumento258 páginasMaterial de Estudio PDFSergio Forero100% (2)

- Sistema PlanetarioDocumento22 páginasSistema PlanetarioReynaldo Julio100% (1)

- Unidad 3 Leccion 1 Servo Transmisiones Colineales y de ContraejeDocumento35 páginasUnidad 3 Leccion 1 Servo Transmisiones Colineales y de ContraejeMarea Alta100% (10)

- Diagnostico Fallas ConvertidorDocumento45 páginasDiagnostico Fallas ConvertidorBrandito Palma100% (4)

- Transmision de Contra EjeDocumento9 páginasTransmision de Contra EjeMarco Andres Rocha MuñozAún no hay calificaciones

- Servo TransmisionDocumento40 páginasServo TransmisionMarcelino Huamani100% (1)

- Servo Transmision PlanetariaDocumento44 páginasServo Transmision Planetariacristiannnnnnnnnn89% (18)

- Servo-Transmision ContraejeDocumento7 páginasServo-Transmision ContraejeFabian Dekilzk GuineoAún no hay calificaciones

- Sistema Frenos Maquinaria PesadaDocumento9 páginasSistema Frenos Maquinaria PesadaHector Sanchez Garcia100% (7)

- Diagnosticar y Reparar Convertidor de TorqueDocumento33 páginasDiagnosticar y Reparar Convertidor de TorqueAlexis Terrones Guzmán67% (3)

- Retroexcavadoras Cukurov1Documento144 páginasRetroexcavadoras Cukurov1Matias Neira100% (1)

- Informe Disertacion ServotransmisionDocumento31 páginasInforme Disertacion Servotransmisionluiscortes1992100% (6)

- Examen Final de Maq. PesadaDocumento18 páginasExamen Final de Maq. PesadadenisAún no hay calificaciones

- Servotransmicion de Un CargadorDocumento50 páginasServotransmicion de Un CargadorDavid GonzalezAún no hay calificaciones

- FrenosDocumento24 páginasFrenosTomas Yanez Parra0% (2)

- Convertidor de Par Con Traba (Diesel)Documento27 páginasConvertidor de Par Con Traba (Diesel)Erasmo Israel Garcia OchoaAún no hay calificaciones

- Tren de Fuerza Finning CatDocumento89 páginasTren de Fuerza Finning Catd-fbuser-6716745794% (18)

- Ransmisión Planetaria de 2v y 2d Avance Reversa Primera SegundaDocumento22 páginasRansmisión Planetaria de 2v y 2d Avance Reversa Primera SegundaMAURIÑO Leon100% (1)

- 02curso Hidraulica PDFDocumento14 páginas02curso Hidraulica PDFraymon1191Aún no hay calificaciones

- Localización y Solución de Problemas Del Convertidor de Par PDFDocumento8 páginasLocalización y Solución de Problemas Del Convertidor de Par PDFJuan Mendoza100% (1)

- Sistema de Transmision POWER SHIFTDocumento15 páginasSistema de Transmision POWER SHIFTPercy Chero50% (2)

- Mando Final Planetario de Reduccion DobleDocumento11 páginasMando Final Planetario de Reduccion DobleWilvert Manuelo ArphiAún no hay calificaciones

- Convertidores de ParDocumento34 páginasConvertidores de ParMiguel Gonzales Méndez95% (19)

- Convertidor de ParDocumento34 páginasConvertidor de ParRoberto ChinchillaAún no hay calificaciones

- 5) PowerShiftDocumento61 páginas5) PowerShiftMarcialChillitupaAyma50% (2)

- Transmision Power Shift PDFDocumento62 páginasTransmision Power Shift PDFFabrizio Jesus Morales SalirrosasAún no hay calificaciones

- Accu-207 Material 006Documento52 páginasAccu-207 Material 006Fabricio Villafuerte VelasqueAún no hay calificaciones

- Convertidor de TorsiónDocumento10 páginasConvertidor de TorsiónGustavo Fajardo PulidoAún no hay calificaciones

- Manual Sistemas Transmision Tren Mando Convertidor Par Partes Powershift Diferenciales Vims Vorad AfexDocumento31 páginasManual Sistemas Transmision Tren Mando Convertidor Par Partes Powershift Diferenciales Vims Vorad AfexAranguren Manuel100% (1)

- Divisor de ParDocumento5 páginasDivisor de ParCarloncho HFAún no hay calificaciones

- Presentación 1Documento5 páginasPresentación 1robertoAún no hay calificaciones

- Principio de Funcionamiento de Una CajaDocumento21 páginasPrincipio de Funcionamiento de Una CajaRicardo MarquezAún no hay calificaciones

- Caja de CambiosDocumento6 páginasCaja de CambiosEver Vilca RiveraAún no hay calificaciones

- La Caja de Cambios ManualDocumento6 páginasLa Caja de Cambios ManualJosué A. Zepeda LópezAún no hay calificaciones

- Informe de Power ShiftDocumento13 páginasInforme de Power ShiftJuan Julian Allccarima QuitoAún no hay calificaciones

- EmbraguesDocumento9 páginasEmbraguesLUIS PINEDAAún no hay calificaciones

- Word de Estudio T PottenciaDocumento6 páginasWord de Estudio T PottenciajuanfblessdAún no hay calificaciones

- Caja de CambiosDocumento6 páginasCaja de CambiosJaendradecruz AyitoAún no hay calificaciones

- Daniel Isarel Flores AyaviriDocumento6 páginasDaniel Isarel Flores AyaviriEivy ayaviri apazaAún no hay calificaciones

- Manual Transmision Powershift Maquinaria Pesada Partes Estructura Componentes Mecanismos FuncionamientoDocumento23 páginasManual Transmision Powershift Maquinaria Pesada Partes Estructura Componentes Mecanismos Funcionamientoelvis100% (1)

- Cajasndencambiosnmanuales 486361a8488f6eeDocumento12 páginasCajasndencambiosnmanuales 486361a8488f6eeSantiago VelozaAún no hay calificaciones

- Biela Manivela (1) ADocumento16 páginasBiela Manivela (1) ASuni Escobar BaquerizoAún no hay calificaciones

- Transmision de Fuerzas (Cap 1)Documento27 páginasTransmision de Fuerzas (Cap 1)PAULAún no hay calificaciones

- Caja de CambiosDocumento5 páginasCaja de CambiosAndrey CentenoAún no hay calificaciones

- Caja de CambiosDocumento7 páginasCaja de CambiosWilzon Chambi100% (1)

- Sistema de Transmisión 2Documento7 páginasSistema de Transmisión 2Zharick Trujillo AvilesAún no hay calificaciones

- Caja de Cambios Automática CVTDocumento9 páginasCaja de Cambios Automática CVTDavid Baque SoledispaAún no hay calificaciones

- Cajas AutomaticasDocumento106 páginasCajas AutomaticasJuan Carlos Albuja Jácome100% (2)

- Generalidades Del Sistema de Transmision Hi 1 S 1Documento10 páginasGeneralidades Del Sistema de Transmision Hi 1 S 1GermanMollesacaAún no hay calificaciones

- Caja de CambiosDocumento30 páginasCaja de CambiosHarold ReyesAún no hay calificaciones

- Caja ReductoraDocumento18 páginasCaja Reductorajoseg50% (2)

- DR ConvertidorDocumento16 páginasDR ConvertidorFrancisco Javier DañobeitiaAún no hay calificaciones

- Manual Cajas Cambios Automatica Transmision Componentes Sistemas Funcionamiento PDFDocumento24 páginasManual Cajas Cambios Automatica Transmision Componentes Sistemas Funcionamiento PDFpedroAún no hay calificaciones

- Cajas AutomaticasDocumento194 páginasCajas AutomaticasSebastian GutierrezAún no hay calificaciones

- El Convertidor de Torque en Las Transmisiones AutomaticasDocumento3 páginasEl Convertidor de Torque en Las Transmisiones Automaticask_jagutieAún no hay calificaciones

- Cuestionario TransmisionesDocumento7 páginasCuestionario TransmisionesJoel VillacisAún no hay calificaciones

- Hidraulica I - II - IIIDocumento329 páginasHidraulica I - II - IIIgersson141497% (62)

- Manual Del Estudiante Tren de Fuerza CargadoresDocumento59 páginasManual Del Estudiante Tren de Fuerza CargadoresCamilo Allcca Luque100% (3)

- Concepto de Circuitos Digitales TecsupDocumento24 páginasConcepto de Circuitos Digitales TecsupJoshua DaltonAún no hay calificaciones

- Command Control 950GDocumento26 páginasCommand Control 950GCamilo Allcca Luque100% (1)

- Analisis de Falla - 09 - Pistones, Anillos y CamisasDocumento64 páginasAnalisis de Falla - 09 - Pistones, Anillos y CamisasAvelino Santiago96% (25)

- Curso Transmisiones Maquinara PesadaDocumento111 páginasCurso Transmisiones Maquinara PesadaCamilo Allcca Luque0% (1)

- Frenos de AireDocumento77 páginasFrenos de AireCamilo Allcca LuqueAún no hay calificaciones

- Curso Mecanica Camion Volquete Serie NL 10 VolvoDocumento255 páginasCurso Mecanica Camion Volquete Serie NL 10 VolvoCamilo Allcca Luque100% (4)

- I Ferguson S200ESPDocumento37 páginasI Ferguson S200ESPCamilo Allcca Luque100% (5)

- Plan de Trabajo Del EstudianteDocumento11 páginasPlan de Trabajo Del EstudianteJan Javier AtencioAún no hay calificaciones

- N.T. 3274A B54N: Documentos de Base: M.R. 302Documento211 páginasN.T. 3274A B54N: Documentos de Base: M.R. 302juan miguel garcia rodriguezAún no hay calificaciones

- 291 2 Cambio Automatico 09gpdf3948 111007122347 Phpapp02 PDFDocumento50 páginas291 2 Cambio Automatico 09gpdf3948 111007122347 Phpapp02 PDFLore CJ100% (2)

- Taller N°7 SISTEMA DE TRANSMISIÓN..Documento2 páginasTaller N°7 SISTEMA DE TRANSMISIÓN..wellingtongomez29Aún no hay calificaciones

- Control Electrónico de Cajas AutomáticasDocumento17 páginasControl Electrónico de Cajas AutomáticasCristopher Leonardo Rivas100% (1)

- Renault Megane (1995-2002) Manual de TallerDocumento2483 páginasRenault Megane (1995-2002) Manual de TallerMarcio A. Pereira100% (1)

- Apaza Arapa Guia N-2 AutomaticaDocumento17 páginasApaza Arapa Guia N-2 AutomaticaCarlos Yefferson Apaza ArapaAún no hay calificaciones

- Cambio Automático DSG 02 EDocumento63 páginasCambio Automático DSG 02 EFranTSBAún no hay calificaciones

- Caja de Cambios Automatica 555Documento39 páginasCaja de Cambios Automatica 555Jessi JesAún no hay calificaciones

- Transmision Automatica Ford-Explorer MountaineerDocumento633 páginasTransmision Automatica Ford-Explorer MountaineerFabricio Loaiza100% (4)

- Estancia 1 Hector Manuel Maldonado CruzDocumento21 páginasEstancia 1 Hector Manuel Maldonado Cruzcarlos jesus sanchez ariasAún no hay calificaciones

- Caja de VelocidadesDocumento29 páginasCaja de VelocidadesalextecsupAún no hay calificaciones

- Manual DS7Documento344 páginasManual DS7Miguel Ángel Martínez Alfonso50% (2)

- Presentacion de Pdi y Mantenimiento Preventivo Serie 500 Euro 4 y Euro 5Documento204 páginasPresentacion de Pdi y Mantenimiento Preventivo Serie 500 Euro 4 y Euro 5alfonsofelipesaraviaAún no hay calificaciones

- Hidraulico-Recurso Teorico-Autocad y CalculoDocumento6 páginasHidraulico-Recurso Teorico-Autocad y CalculoLenny AguirreAún no hay calificaciones

- MB Curso Operación Actros MP IIDocumento82 páginasMB Curso Operación Actros MP IIFormacion FptAún no hay calificaciones

- Peugeot 308 Automático - Peugeot 308 Automático - Modificado AL4 Caja de Cambios AutomáticaDocumento3 páginasPeugeot 308 Automático - Peugeot 308 Automático - Modificado AL4 Caja de Cambios AutomáticaMarcelo DamianoAún no hay calificaciones

- 6l50 6l80 6l90 EmbraguesDocumento20 páginas6l50 6l80 6l90 EmbraguesBoston BanguAún no hay calificaciones

- Stf-6 - Cajas de Cambio Manuales AutomatizadasDocumento56 páginasStf-6 - Cajas de Cambio Manuales AutomatizadasIvan Bayo PeronaAún no hay calificaciones

- Trabajo Final FIRME de Ing. AutomotrizDocumento54 páginasTrabajo Final FIRME de Ing. AutomotrizDaark KniightAún no hay calificaciones

- (NISSAN) Manual de Taller Nissan Platina PDFDocumento1227 páginas(NISSAN) Manual de Taller Nissan Platina PDFYovani Rendon100% (3)

- 2 ZF 6HPDocumento62 páginas2 ZF 6HPJS motorsportAún no hay calificaciones

- Manual AstronicDocumento46 páginasManual AstronicJOHN FREDY MUNOZ BUITRAGO100% (4)

- Investigacion Fallas Renault Clio IiDocumento11 páginasInvestigacion Fallas Renault Clio IiOmarAún no hay calificaciones

- Paaas 2017 PDFDocumento353 páginasPaaas 2017 PDFAlonsoMtzAún no hay calificaciones

- Copia de Vacio Del MotorDocumento3 páginasCopia de Vacio Del MotorAlexis E BuitragoAún no hay calificaciones

- Caja de Cambios AutomaticaDocumento11 páginasCaja de Cambios AutomaticaedgarAún no hay calificaciones

- Catalogo SanyDocumento11 páginasCatalogo SanyTANIA ROCIO RIVERA VILLAORDUÑAAún no hay calificaciones

- John Deere 620gDocumento12 páginasJohn Deere 620gAlejandro Valdez ZelaAún no hay calificaciones

- Eme MMPV04 2014Documento50 páginasEme MMPV04 2014AlexandreVázquezThiériotAún no hay calificaciones