Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Aglomeracion - Lixiviacion

Cargado por

Sebastian SandovalTítulo original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Aglomeracion - Lixiviacion

Cargado por

Sebastian SandovalCopyright:

Formatos disponibles

Área de Aglomeración.

El mineral con la granulometría de 100% - 3/4 pulgada proveniente de un

stock pile de finos de 2.500 toneladas de capacidad, alimenta mediante dos

unidades de "Feeder vibratorio", a una correa transportadora de 24” de ancho y 22

metros de largo, conduce la carga de mineral; 100-120 [ton/hr], al Tambor de

Aglomerado, donde se adiciona un caudal de ácido sulfúrico de; 2,174-2,609 [m3/hr]

y agua alcanzando 10% de humedad requerido en el aglomerado final. La capacidad

de planta aglomerado es de 200 ton/horas, se considerara en la aglomeración que

se utilizan 40kg de ácido por tonelada métrica seca, y los datos de la tabla N°1,

representan las dosificaciones utilizar con la variación de toneladas procesadas.

La dosificación de ácido y agua será regularizada por el operador en la sala

de válvulas, de acuerdo a los parámetros ya establecidos en la tabla N°1.

Los equipos que contempla el área de aglomeración son los siguientes:

Stock pile de 2.500 toneladas, fabricado en túnel en hormigón armado de 300

mm de espesor y dos descargas.

Dos alimentadores vibratorios

(Feeder) de 80 [ton/hr] cada uno.

Linea de correa transportadora de

24” de ancho y 22 metros de

largo, desde los feeder hasta la

alimentación del aglomerador,

motor y reductor. En esta correa el

operador sacara las muestras

manualmente para determinar la

concentración y propiedades del

mineral que va ingresando al aglomerado.

Tambor de Aglomerado de 2.200 mm de diámetro y 6.700 mm de largo, con

dos pistas de rodadura radiales de 20 mm y dos pistas de rodadura axiales de

14 mm, todo en plancha de acero carbono calidad ASTM A36. Revestimiento

interior con capa de caucho neopreno de 16 mm, vulcanizado en caliente con

uniones longitudinales biseladas. Sobre el revestimiento tiene tacos elevadores

(lifters) de 25 mm de alto por 50 mm de ancho.

Conjunto motriz en acoplamiento hidráulico con motor reductor y ejes motrices,

ruedas de soportación radiales y axiales.

Dos motores de 14 KW para accionamiento del tambor aglomerador.

Correa de descarga de 24” de ancho y 12 metros de largo, con revestimiento

antiácido, motor y

reductor, la descarga de

esta correa, es un

proceso continuo con el

mineral ya aglomerado y

se realiza directamente

sobre la tolva de los

camiones de transporte.

Posibles Fallas Operacionales en aglomeración, Observadas en terreno:

Detención del feeder por atochamiento de mineral de sobre tamaño o

material inchancable (chatarra de metal)

Desalineamiento de correa transportadora por el no uso de alineadores

Daño de revestimiento del tambor o correa transportadora a causa de

chatarra de fierro

Ineficiente aglomerado por exceso o falta de ácido o agua y pérdida de

éste.

El proceso se torna discontinuo a causa de falta de transporte para el

material en camiones tolva

Acumulación de material con ácido bajo las correas transportadoras.

Daño en los polines por corrosión del ácido presente en las correas de

descarga del tambor aglomerador.

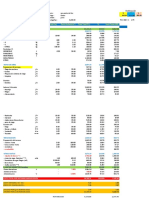

TABLA 1: DOSIFICACION H+ = 40 kbs H+/TMS

Mineral Dosis Acido Acido

[TPH] [Tons] [m3/hr]

70 2,800 1,52

71 2,840 1,54

72 2,888 1,56

73 2,920 1,58

74 2,960 1,60

75 3,000 1,63

76 3,040 1,65

77 3,080 1,67

78 3,120 1,69

79 3,160 1,71

80 3,200 1,73

81 3,240 1,76

82 3,280 1,78

83 3,320 1,80

84 3,360 1,82

85 3,400 1,84

86 3,440 1,86

87 3,480 1,89

88 3,520 1,91

89 3,560 1,93

90 3,600 1,95

91 3,640 1,97

92 3,680 2,00

93 3,720 2,02

94 3,760 2,04

95 3,800 2,06

96 3,84 2,087

97 3,88 2,109

98 3,92 2,13

99 3,96 2,152

100 4 2,174

105 4,2 2,283

110 4,4 2,391

115 4,6 2,5

120 4,8 2,609

TABLA 1: DOSIFICACION H+ = 40 kbs H+/TMS

Mineral Dosis Acido Acido

[TPH] [Tons] [m3/hr]

125 5 2,717

130 5,2 2,826

135 5,4 2,935

140 5,6 3,043

145 5,8 3,152

150 6 3,261

155 6,2 3,369

160 6,4 3,478

165 6,6 2,587

170 6,8 3,696

175 7 3,804

180 7,2 3,913

185 7,4 4,022

190 7,6 4,13

195 7,8 4,239

200 8 4,348

Lixiviación en Pilas Renovables:

Las pilas son del tipo dinámicas o removibles, cargadas en un terreno

denominado cancha de lixiviación. El mineral recién aglomerado y curado, es

cargado en camiones tolva directamente desde la salida del tambor Aglomerador

conteniendo una humedad residual de 10% y transportado al área de lixiviación.

El área de lixiviación contempla una superficie total de 48.160 m2 para un

mineral de tipo oxidado con un ciclo de lixiviación de 90 días, de manera que la

disolución de cobre en este periodo permita alcanzar la recuperación metalúrgica

teóricamente de 80%.

La configuración del área de pilas, se dispone de la siguiente manera:

La cancha de lixiviación se posiciona en paralelo al área de aglomeración, de

modo que favorezca el ciclo de camiones de transporte con mineral desde el

Tambor Aglomerador.

Desde el lado contrario ó de cabeza de las

pilas consta de canaletas colectora de

sólidos, de recolección de soluciones, de

solución intermedia (ILS) y de solución

rica (PLS), todas con sistema de control

de arrastre de sólidos, con sus respectivos

manifold (sistema de bombeo) de riego

refino, intermedia (ILS) y lavado con agua.

La superficie total del área de lixiviación es

de 48.160 m2, que se distribuyen en Pilas

unitarias de 20 mts de ancho, 40 mts de largo,

altura 1,95 mts aproximadamente, y con una

separación de 45 cm entre las pilas. Teniendo

un total de 14 pilas a lo largo de la cancha de

lixiviación, cada pila está constituida por cuatro módulos.

El mineral aglomerado es transportado en camiones desde la zona del tambor

de aglomeración, descargan el mineral directamente al piso en la zona de tránsito

del cargador frontal para formar la correspondiente pila en formación, hasta alcanzar

las dimensiones definidas para cada módulo o sector de lixiviación de la pila.

Cumplido el ciclo de lixiviación definido en 90 días, se considera un tiempo

de escurrimiento o drenaje de soluciones residuales, previo al lavado para retirar el

cobre remanente, luego el mineral agotado resultante de la lixiviación con

soluciones aciduladas es transportado al depósito de ripios, mediante descarga con

cargador frontal y camiones de servicio, en esta área de depositación de ripios. Es

importante obtener una baja humedad residual en los ripios no superior al 15%, ya

que un exceso de humedad podría causar que un exceso de humedad podría

causar que los equipos posiblemente provoquen un daño a la cancha y a la carpeta

impermeable de HDPE.

Concluido el retiro de todo el material, se debe permitir que el piso pierda

humedad y se pueda efectuar la nivelación de cada pila mediante moto-niveladora.

Esta tarea tiene por finalidad lograr un mejor comportamiento hidrodinámico del

sector, respetando las pendientes del terreno de diseño de 2 a 3 %, variable según

terreno en la longitudinal y diagonal de 0,5 %, respectivamente.

En el área de lixiviación se tiene las diferentes etapas del proceso

movimientos de soluciones, para lo cual se requieren piscinas de almacenamiento

que contengan estas soluciones (estanque pulmón) y servir a la vez de punto de

entrega a otras áreas de planta y también como unidades de complemento

operacional.

Las principales unidades de piscinas de procesos y de servicio.

Piscina de PLS de 5.447 m3 de capacidad, con dimensiones en base a

piscina excavada con forma tronco piramidal de 40 mts de ancho por 52 mts

de largo y 3 mts de profundidad.

Piscina de ILS de 5.447 m3 de capacidad con dimensiones en base a piscina

excavada con forma tronco piramidal de 40 mts de ancho por 52 mts de largo

y 3 mts de profundidad.

Piscina de Refino, dos unidades de 1.596 m 3 de capacidad cada una, de

dimensiones similares en base a piscina excavada de 26 mts de ancho por

26 mts de largo y 3 mts de profundidad

Piscina de emergencia, de 6.335 m3 de capacidad, de dimensiones en base

a piscina excavada de 60 mts de ancho por 40 mts de largo y 3 mts de

profundidad.

Piscina de Agua Industrial, de 4.572 m3 de capacidad, de dimensiones en

base a piscina excavada de 60 mts de ancho por 40 mts de largo y 3 mts de

profundidad, con una capacidad para 4 días de operación.

Todas las unidades están construidas en terreno excavado y recubierto por dos

láminas impermeabilizantes: una cubierta inferior de material de PVC de 0,75 mm

de espesor como medida de seguridad y sobre ésta una lámina de HDPE de 1.5

mm de espesor, a su vez entre ambas laminas consta de una cubierta de geonet

que cumple la función de separar físicamente ambas laminas del revestimiento

La descarga de las respectivas soluciones se realiza mediante bomba centrifuga

vertical flotante, la cual a su vez es protegida con malla de tipo geonet, como medida

preventiva de obstrucción en la tubería de succión de la bomba.

El sistema de impulsión de soluciones se plantea de la siguiente manera:

Impulsión mediante bombas centrifugas vertical del tipo flotante, conectadas a

una tubería flexible antiácida, está a su vez en su extremo se conecta al sistema de

tuberías que comprende el manifold (sistema de bombeo) de riego.

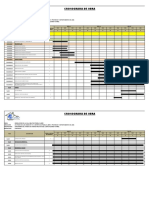

Datos Operacionales de Lixiviación, durante la Pasantía:

Módulo Estado Flujo Presión Riego Percolado

[cc/min] [bar]

1 Riego 44 2.0

PILA 1

2 Riego 44 2.0 ILS PLS

3 Riego 44 2.0

4 Riego 44 2.0

1 -- -- -- ARAMADO

PILA 2

2 -- -- -- DE

3 -- -- -- PILA

4 -- -- --

1 -- -- --

PILA 3

2 -- -- -- RETIRO

3 -- -- -- DE RIPIOS

4 -- -- --

1 -- -- --

PILA 4

2 -- -- -- DESARME

3 -- -- -- DE PILA

4 -- -- --

1 Riego 44 2.0

PILA 5

2 Riego 44 2.0 REFINO ILS

3 Riego 44 2.0

4 Riego 44 2.0

1 Riego 44 2.0

PILA 6

2 Riego 44 2.0 REFINO ILS

3 Riego 43 1.9

4 Riego 44 2.0

1 Riego 44 2.0

PILA 7

2 Riego 44 2.0 REFINO ILS

3 Riego 43 1.9

4 Riego 44 2.0

Módulo Estado Flujo Presión Riego Percolado

[cc/min] [bar]

1 Riego 44 2.0

PILA 8

2 Riego 44 2.0 REFINO ILS

3 Riego 43 1.9

4 Riego 44 2.0

1 Riego 44 2.0

PILA 9

2 Riego 44 2.0 REFINO ILS

3 Riego 44 2.0

4 Riego 43 1.9

1 Riego 44 2.0

PILA 10

2 Riego 44 2.0 REFINO PLS

3 Riego 44 2.0

4 Riego 44 2.0

1 Riego 44 2.0

PILA 11

2 Riego 43 1.9 ILS PLS

3 Riego 44 2.0

4 Riego 44 2.0

1 Riego 44 2.0

PILA 12

2 Riego 44 2.0 ILS PLS

3 Riego 44 2.0

4 Riego 44 2.0

1 Riego 44 2.0

PILA 13

2 Riego 44 2.0 ILS PLS

3 Riego 43 1.9

4 Riego 44 2.0

1 Riego 44 2.0

PILA 14

2 Riego 44 2.0 ILS PLS

3 Riego 44 2.0

4 Riego 44 2.0

Posibles Fallas Operacionales en lixiviación, observadas en terreno:

Derrumbe de pilas por exceso de ácido o mala compactación de la pila

Impermeabilización de la pila por exceso de arcilla (material fino), generando

pozos de ácido en la superficie

Obstaculización de salida del ácido por los goteros

Destrucción del glómero por mal apilamiento de maquinaria

Arrastre de finos en la solución ILS, PLS.

Filtraciones de ácido al sub suelo, por rompimiento de carpetas bases, por

retiro de ripios, causando un significativo daño ambiental por contaminación.

También podría gustarte

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- Instructivo Seleccion Conductores, Proteccion y Mando de Motores Electricos v2.0Documento7 páginasInstructivo Seleccion Conductores, Proteccion y Mando de Motores Electricos v2.0vicbtoAún no hay calificaciones

- Tablas - NEC, NEMA e IPDocumento13 páginasTablas - NEC, NEMA e IPMarcos Alexander Argueta Mendoza100% (1)

- Manejo de maquinaria de corte de bloques de piedra. IEXD0108De EverandManejo de maquinaria de corte de bloques de piedra. IEXD0108Aún no hay calificaciones

- INST TALLER N°1-2020-1 (Chancado-Harneado)Documento16 páginasINST TALLER N°1-2020-1 (Chancado-Harneado)Sebastian Sandoval100% (1)

- Tabla de Pesos de PerfilesDocumento18 páginasTabla de Pesos de PerfilesJaime Iván Vera MelgarAún no hay calificaciones

- RDAE S A4 Las Vocales para Colorear, Recortar, Clasificar y PegarDocumento6 páginasRDAE S A4 Las Vocales para Colorear, Recortar, Clasificar y PegarKaren Bravo MoralesAún no hay calificaciones

- Proyecto CASERONES Parte 12 y 3Documento57 páginasProyecto CASERONES Parte 12 y 3Sebastian Sandoval100% (1)

- Triptico Rio Moche 2022Documento2 páginasTriptico Rio Moche 2022Nazario HanccoAún no hay calificaciones

- 8 - Cinetica de La MoliendaDocumento13 páginas8 - Cinetica de La MoliendaJheny Joselyn Hualdia CanazaAún no hay calificaciones

- Reporte Tecnico NI 43-101 - Bolivar - Traduc - 6 PDFDocumento66 páginasReporte Tecnico NI 43-101 - Bolivar - Traduc - 6 PDFJenifer Laura Chino FranklinAún no hay calificaciones

- Demanda de Agua y Cedula de CultivoDocumento2 páginasDemanda de Agua y Cedula de Cultivo0410198643826333100% (9)

- Diseño de Tanques de AlmacenamientoDocumento4 páginasDiseño de Tanques de AlmacenamientoVías terciarias Casanare-CundinamarcaAún no hay calificaciones

- Tabla de Tubos Capilares para Refrigeración:: ¿Cuando Buscar Las Medidas Del Tubo Capilar EN TABLAS?Documento37 páginasTabla de Tubos Capilares para Refrigeración:: ¿Cuando Buscar Las Medidas Del Tubo Capilar EN TABLAS?Martin RefrigeracionAún no hay calificaciones

- Cap.4 ELCDocumento16 páginasCap.4 ELCMikel MillarAún no hay calificaciones

- Catalogo Clarificadores Espesadores-Hydrosilt AMP13Documento2 páginasCatalogo Clarificadores Espesadores-Hydrosilt AMP13Jaime Olazo MolloAún no hay calificaciones

- GranulometriaDocumento7 páginasGranulometriaDavid ArízagaAún no hay calificaciones

- PROYECTO Chandadora TerciariaDocumento8 páginasPROYECTO Chandadora TerciariaDonaldo LopezAún no hay calificaciones

- Informe de Practica, Falla de Una Barra CorrugadaDocumento7 páginasInforme de Practica, Falla de Una Barra Corrugadasebastian riosAún no hay calificaciones

- Lab 2 Golpe de ArieteDocumento5 páginasLab 2 Golpe de ArieteMarcela Diaz ValenciaAún no hay calificaciones

- Molienda de Minerales - PlantillaDocumento8 páginasMolienda de Minerales - PlantillaZoraida Tejada Ramos100% (1)

- Tablas de DosificacioDocumento3 páginasTablas de DosificacioJose Miguel Tamara PerezAún no hay calificaciones

- ES Planeamiento - Apellido y NombreDocumento8 páginasES Planeamiento - Apellido y NombreLuis Antonio TineoAún no hay calificaciones

- Modulo 7Documento100 páginasModulo 7ValeriaBelloVelaAún no hay calificaciones

- Examenes Control ProcesosDocumento8 páginasExamenes Control ProcesosDaniels Felix Tinoco OrihuelaAún no hay calificaciones

- Cálculo de Perdida de CargaDocumento27 páginasCálculo de Perdida de Cargamaria lauraAún no hay calificaciones

- Informe Ensayo JominyDocumento3 páginasInforme Ensayo JominyErick SolanoAún no hay calificaciones

- Informe de Conminucion Fer y VeroDocumento20 páginasInforme de Conminucion Fer y Verocuchito pequeñinAún no hay calificaciones

- Programa Cañoneo Tello34Documento8 páginasPrograma Cañoneo Tello34Deisa Ramirez ReyesAún no hay calificaciones

- Informe de MallaDocumento7 páginasInforme de MallaERICK MARCOAún no hay calificaciones

- CANASTILLASDocumento3 páginasCANASTILLASLavadora DeautosautosustentableAún no hay calificaciones

- Tablas NEC NEMA e IP PDFDocumento15 páginasTablas NEC NEMA e IP PDFMiguel AcostaAún no hay calificaciones

- Catalogo PerfilesDocumento42 páginasCatalogo Perfilesmarkosdistefano100% (2)

- Operaciones MetalurgicasDocumento4 páginasOperaciones MetalurgicasEdrsonGabrielPerezAún no hay calificaciones

- Barras de AceroDocumento1 páginaBarras de AceroNicolas IgnacioAún no hay calificaciones

- Guía Preparación Evaluación Nº3 Operaciones de ConminuciónDocumento10 páginasGuía Preparación Evaluación Nº3 Operaciones de ConminuciónPedro Barahona AravenaAún no hay calificaciones

- BolasDocumento2 páginasBolasAlberto Varela MtzAún no hay calificaciones

- Informe de La Cantera PichipampaDocumento45 páginasInforme de La Cantera PichipampaRicardo JusticeAún no hay calificaciones

- pdf24 UnidoDocumento115 páginaspdf24 UnidoBrenda AriasAún no hay calificaciones

- Compressor Parafuso Serie I MADocumento4 páginasCompressor Parafuso Serie I MAabrahan enoc pacheco hernandezAún no hay calificaciones

- Actividad 3 - OSPDocumento6 páginasActividad 3 - OSPAnelizAún no hay calificaciones

- Flotacion Laboratorio 1 y 2Documento7 páginasFlotacion Laboratorio 1 y 2Maria Fernanda YaupiAún no hay calificaciones

- Lab HidraulicaDocumento6 páginasLab HidraulicaJuli Gomez TorresAún no hay calificaciones

- Factores de Correcion CablesDocumento3 páginasFactores de Correcion CablesDELMAR QUIROGA CALDERONAún no hay calificaciones

- Tablas DuctosDocumento74 páginasTablas DuctosSamuel BaccaAún no hay calificaciones

- Factores de Correccion para Capacidades de CorrienteDocumento3 páginasFactores de Correccion para Capacidades de CorrienteharoldAún no hay calificaciones

- Teoría Del Buque - Ejercicio 1 (Resuelto) - Distribución de Carga MN ARKOTXADocumento4 páginasTeoría Del Buque - Ejercicio 1 (Resuelto) - Distribución de Carga MN ARKOTXAJoan Manuel Rivas SantandreuAún no hay calificaciones

- Taller Molienda - Tamizado-2021s2Documento2 páginasTaller Molienda - Tamizado-2021s2Angel GuarinAún no hay calificaciones

- 3º InformeDocumento16 páginas3º InformePaulDennisAún no hay calificaciones

- Tabla de Densidad de Concreto Celular para WebDocumento10 páginasTabla de Densidad de Concreto Celular para Webguilleramis77Aún no hay calificaciones

- Diseño de Un Proceso de Adsorción de MercurioDocumento5 páginasDiseño de Un Proceso de Adsorción de MercurioFabian MosqueraAún no hay calificaciones

- Perfiles ConduvenDocumento29 páginasPerfiles ConduvenBernardette Di Eugenio50% (2)

- Cable 6 X 19Documento1 páginaCable 6 X 19Edgar Gabriel Sanchez DominguezAún no hay calificaciones

- Catalogo Estructural PDFDocumento5 páginasCatalogo Estructural PDFDaniel Eduardo DazaAún no hay calificaciones

- IT 04 Maxima Aspiracion - Abr 2013Documento3 páginasIT 04 Maxima Aspiracion - Abr 2013nicolas santianoAún no hay calificaciones

- HT09 CC - V 750V Ed 02 IRAM NM 247 3Documento3 páginasHT09 CC - V 750V Ed 02 IRAM NM 247 3BagartoAún no hay calificaciones

- Primer Mineroducto Del PeruDocumento7 páginasPrimer Mineroducto Del Perujean carlosAún no hay calificaciones

- Formato Sumativa #1 Hidrometalurgia (2) 23Documento4 páginasFormato Sumativa #1 Hidrometalurgia (2) 23Jonathan RiveraAún no hay calificaciones

- Modulo Xiii: Universidad Publica Del AltoDocumento19 páginasModulo Xiii: Universidad Publica Del AltoAlfredo Condori mamaniAún no hay calificaciones

- Excel Hidrograma UnitarioDocumento4 páginasExcel Hidrograma UnitarioEdwards Vise FigueroaAún no hay calificaciones

- Informe 1Documento8 páginasInforme 1jose MamaniAún no hay calificaciones

- Diseño y Cálculo Del Riego Con CañonesDocumento7 páginasDiseño y Cálculo Del Riego Con CañonesWilliam Christopher Gallardo AlvaradoAún no hay calificaciones

- Fabricación de granulados de corcho en plancha. MAMA0309De EverandFabricación de granulados de corcho en plancha. MAMA0309Aún no hay calificaciones

- Lavado y colmatado de tapones de corcho. MAMA0109De EverandLavado y colmatado de tapones de corcho. MAMA0109Aún no hay calificaciones

- Horno Eléctrico - PPT 01Documento204 páginasHorno Eléctrico - PPT 01Sebastian SandovalAún no hay calificaciones

- Homogenizado MineralDocumento9 páginasHomogenizado MineralSebastian SandovalAún no hay calificaciones

- Tablas Densidad Aparente y Dimensionamiento FragmentosDocumento21 páginasTablas Densidad Aparente y Dimensionamiento FragmentosSebastian SandovalAún no hay calificaciones

- TalcoDocumento16 páginasTalcoSebastian SandovalAún no hay calificaciones

- Cuestionario Metalurgia Fisica PP1Documento4 páginasCuestionario Metalurgia Fisica PP1Sebastian SandovalAún no hay calificaciones

- Interpolación Inversa-Matias SaaveraDocumento8 páginasInterpolación Inversa-Matias SaaveraSebastian Sandoval0% (1)

- TungustenoDocumento36 páginasTungustenoSebastian SandovalAún no hay calificaciones

- Laboratorio Mecanica II OriginalDocumento11 páginasLaboratorio Mecanica II OriginalSebastian SandovalAún no hay calificaciones

- CuarzoDocumento31 páginasCuarzoSebastian SandovalAún no hay calificaciones

- ACTIVIDAD NO. 4 Ley Marco de La Madre TierraDocumento4 páginasACTIVIDAD NO. 4 Ley Marco de La Madre TierraYoselin Castellon GalvisAún no hay calificaciones

- Solicitud para Cunor San Jose La Colonia 2012Documento3 páginasSolicitud para Cunor San Jose La Colonia 2012Rudy CoyAún no hay calificaciones

- La Energía EólicaDocumento4 páginasLa Energía EólicaGuillermo Uchiha100% (1)

- 758 Hs Gen Doc Amet 03 00 - Izaje de CargaDocumento15 páginas758 Hs Gen Doc Amet 03 00 - Izaje de CargaHELIELAún no hay calificaciones

- Carbonatos en El AguaDocumento2 páginasCarbonatos en El AguaNicolás AnguloAún no hay calificaciones

- Actividad 2 - EpistemologiaDocumento14 páginasActividad 2 - EpistemologiaKaren Esther Barcasnegras CervantesAún no hay calificaciones

- Fundamentos - Trabajo GrupalDocumento2 páginasFundamentos - Trabajo GrupalFernando Elias GUTIERREZ MAYTAAún no hay calificaciones

- Cuentionario de 50 PreguntasDocumento7 páginasCuentionario de 50 PreguntasCandy Swhite AndryAún no hay calificaciones

- Ept - Act - 1 - Eda 8Documento3 páginasEpt - Act - 1 - Eda 8David CelisAún no hay calificaciones

- Manual de Operación - PTAS 6.200LDocumento12 páginasManual de Operación - PTAS 6.200LA Cavi EdesAún no hay calificaciones

- 039 Jabon Liquido para Manos Tarjeta EmergenciaDocumento1 página039 Jabon Liquido para Manos Tarjeta EmergenciaGestion De Quimicos Sede MedellinAún no hay calificaciones

- Evaluacion 1 Biologia 8 Iv PeriodoDocumento2 páginasEvaluacion 1 Biologia 8 Iv PeriodoSandra PicoAún no hay calificaciones

- Maria Jiménez Vasquez - La EcoauditoriaDocumento3 páginasMaria Jiménez Vasquez - La EcoauditoriaMaria Jimenez VasquezAún no hay calificaciones

- PROGRAMA XIII Congreso Red Viv HabDocumento6 páginasPROGRAMA XIII Congreso Red Viv HabAlondra Custodio HernándezAún no hay calificaciones

- C.P - San Pedro de LlocDocumento3 páginasC.P - San Pedro de LlocVictor Roberto Lobaton CoaguilaAún no hay calificaciones

- Cronograma de La Demolicion Villa Militar Pueblo LibreDocumento2 páginasCronograma de La Demolicion Villa Militar Pueblo LibreOSCAR ENRIQUE ANDIA MATOSAún no hay calificaciones

- Energía EólicaDocumento37 páginasEnergía EólicaDaniel Omar LópezAún no hay calificaciones

- 001-Introducción A La TopografíaDocumento47 páginas001-Introducción A La TopografíaMarielle DelgadoAún no hay calificaciones

- Ejecucion A Nivel Devengado - Proyecto de Inversión (2015) A Nivel de Pliego Y Por Fuente de FinanciamientoDocumento50 páginasEjecucion A Nivel Devengado - Proyecto de Inversión (2015) A Nivel de Pliego Y Por Fuente de FinanciamientoJoel Hector Zarate GiraldezAún no hay calificaciones

- Tabla SedimentacionDocumento2 páginasTabla Sedimentacionbeyby OrtizAún no hay calificaciones

- Guia Grado 8 El Agua en El Planeta TierraDocumento14 páginasGuia Grado 8 El Agua en El Planeta Tierraeliecer.herrera.uribeAún no hay calificaciones

- A 2 StorytellingDocumento9 páginasA 2 StorytellingRaul Martinez GasparAún no hay calificaciones

- Universidad Tecnológica Del PerúDocumento20 páginasUniversidad Tecnológica Del PerúMilagros JosselynAún no hay calificaciones

- Fechas CivicasDocumento2 páginasFechas CivicasAnonymous QdPcuVTWAún no hay calificaciones

- Diseño Sistema de AlcantarilladoDocumento5 páginasDiseño Sistema de AlcantarilladoArteaga Rey EulerAún no hay calificaciones

- Plani - Fase2 - 9-Estudios Sociales - Refuerzo Semana #6Documento3 páginasPlani - Fase2 - 9-Estudios Sociales - Refuerzo Semana #6JosealezamAún no hay calificaciones

- Linea de TiempoDocumento4 páginasLinea de Tiempoandresfego76Aún no hay calificaciones

- Objetivo de Desarrollo Sustentable v0.1Documento96 páginasObjetivo de Desarrollo Sustentable v0.1Grecia TorresAún no hay calificaciones