Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Lixiviacion

Cargado por

Jesus SimonsDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Lixiviacion

Cargado por

Jesus SimonsCopyright:

Formatos disponibles

La extracción solido-liquido es una operación unitaria que consiste en la disolución de un

componente (o grupo de componentes) que forman parte de un sólido, empleando un disolvente

adecuado en el que es insoluble el resto del sólido, que se denomina inerte.

Este proceso se lleva a cabo en dos etapas, primeramente, el disolvente se pone en contacto con el

solido a tratar para disolver el componente soluble o soluto, después se separa la disolución y el

resto del solido (con la disolución adherida al mismo).

La disolución separada se le llama flujo superior o extracto y el flujo inferior o lodos del solido inerte

(conteniendo la disolución que se le pego) se le llama refinado. La siguiente imagen muestra como

es el diagrama de un proceso de lixiviación.

La lixiviación tiene su aplicación principalmente en dos ramas, en materiales orgánicos e inorgánicos

y para sustancias biológicas.

En el caso de los materiales orgánicos e inorgánicos, es de uso común en la industria metalúrgica,

esto es debido a que los metales que se quieren obtener vienen en mezclas de diferentes

constituyentes, entonces lo mas apropiado es utilizar la lixiviación para recuperar el metal en forma

de sal soluble. Por ejemplo, en la recuperación de sales de cobalto y níquel se usa la lixiviación para

separarlos de mezcla por medio de una mezcla de ácido sulfúrico-amoniaco-oxigeno.

En el caso de la lixiviación de sustancias biológicas, su aplicación común es en la industria de

procesos biológicos y alimenticios. Se aplica en esta industria debido a que muchos productos se

separan de su estructura natural original por medio de una lixiviación líquido-sólido. Un ejemplo de

ello es la lixiviación de azúcar de la remolacha con agua caliente.

Tipos de equipos en lixiviación

En este tipo de procesos se utilizan diferentes equipos para llevar a cabo la extracción, los más

comunes son:

1. Lixiviación por percolación a través de un lecho estacionario de sólidos.

2. Lixiviación en lecho móvil.

3. Lixiviación de sólidos dispersos

Lixiviación por percolación a través de un lecho estacionario de sólidos.

La lixiviación de un lecho estacionario de sólidos se realiza en un tanque con un fondo falso

perforado para soportar los sólidos y permitir la salida del solvente. Los sólidos se cargan en el

tanque, se rocían con el solvente hasta reducir su contenido de soluto a un valor económicamente

mínimo y luego se vacían.

En este método, el solvente fresco se introduce en el tanque que contiene el sólido ya tratado; fluye

a través de varios tanques en serie y finalmente se retira del tanque por el que se carga la

alimentación de sólido. Una serie de tanques de este tipo recibe el nombre de batería de extracción.

El sólido contenido en uno o cualquiera de los tanques es estacionario hasta que se extrae por

completo. Las conexiones de las tuberías se disponen de tal forma que tanto el solvente fresco como

la disolución concentrada se puedan introducir y retirar, respectivamente, de cualquier tanque, lo

que permite cargar y descargar a la vez un tanque. Los demás tanques de la batería se mantienen

en operación en contracorriente, avanzando los tanques de entrada y descarga a medida que se

carga y retira el material. Tal proceso se conoce a veces como proceso Shanks. En algunos casos de

lixiviación en lechos de sólidos, el solvente es volátil, por lo que es preciso utilizar recipientes

cerrados operados a presión. También se requiere presión para forzar el paso de solvente a través

del lecho en el caso de sólidos poco permeables. Una serie de estos tanques de presión operados

con flujo de solvente en contracorriente recibe el nombre de batería de difusión.

Este equipo se usa en la industria del azúcar de remolacha, en la extracción de taninos de corteza

curtiente, en la extracción de productos farmacéuticos de cortezas y semillas, y en otros procesos

Diagrama del equipo:

Lixiviación en lecho móvil

Existen varios dispositivos para lixiviar a contracorriente en etapas, en los cuales el lecho o etapa es

móvil en lugar de fijo. Estos procesos son útiles en la extracción de aceite a partir de semillas

vegetales, como la de algodón, cacahuate, y soya. Por lo general, primero se procede a quitar la

cáscara a las semillas, algunas veces se precocinan, generalmente se secan y después se trituran a

escamas con rodillos. En ocasiones, se procede a una extracción preliminar de aceite por

compresión. Los disolventes suelen ser productos derivados del petróleo, como el hexano. La

solución final de disolvente y vegetal, que se llama micela, puede contener algunos sólidos finos en

suspensión.

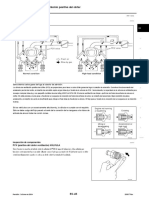

Extractor tipo Bollman: En equipo de lixiviación se estructura por una carcasa cerrada que contiene

un elevador de palas en el interior y en cada pala existen perforaciones. Los solidos se introducen

por la parte superior derecha de la maquina y las palas se cargan con los solidos en forma de hojuelas

y se rocían con una cantidad apropiada de miscela intermedia a medida que descienden.

La miscela intermedia es una solución intermediaria del solvente que contiene algo de aceite

extraído y de pequeñas partículas sólidas. A medida que los sólidos y el solvente descienden en

corrientes paralelas por la parte derecha de la máquina, el solvente va extrayendo más aceite del

grano. Al mismo tiempo los sólidos finos se separan del solvente por filtración, de forma que es

posible bombear la miscela totalmente limpia desde el fondo derecho de la carcasa. A medida que

los granos parcialmente extraídos ascienden por la parte izquierda de la máquina, una corriente de

solvente puro percola a través de ellos en contracorriente y después se bombea desde el colector

izquierdo hasta el tanque de almacenamiento de la miscela intermedia. Los granos extraídos se

vacían de las palas de la parte superior del elevador en una tolva, de donde se retiran mediante un

transportador de paletas.

El diagrama de este equipo es:

Extractor Rotocel: Equipo que consta de una canasta horizontal que está dividida dentro de

compartimientos amurallados con un piso que es permeable al líquido. La canasta rota lentamente

alrededor de un eje vertical. Para cada compartimiento los sólidos son admitidos en el punto de

alimentación; los compartimientos pasan sucesivamente una serie de fases de rociado de solvente,

una sección de drenaje y un punto de descarga en el cual el piso del compartimiento se abre para

descargar los sólidos extraídos. Los compartimientos vacíos se movilizan al punto de alimentación

para recibir la siguiente carga de sólidos. Para obtener la extracción en contracorriente, antes del

punto de descarga se alimenta sólo al último compartimiento de solvente fresco, y los sólidos en

cada compartimiento precedente se lavan con el efluente del chorro sucesivo.

El diagrama del equipo es el siguiente:

Extractor tipo Hildebrant: consiste en tres transportadores de tomillos en forma de U. Los sólidos se

cargan en la parte superior derecha, se transportan hacia abajo, a través de la zona inferior, y

después, hacia arriba por el otro ramal. El disolvente fluye a contracorriente.

El diagrama del equipo es el siguiente:

Lixiviación de sólidos dispersos

Los sólidos que forman lechos impermeables se tratan dispersándolos en el disolvente mediante

agitación mecánica en un tanque o mezclador de flujo.

El residuo lixiviado se separa después de la solución concentrada por sedimentación o filtración. De

esta forma es posible lixiviar pequeñas cantidades de material por cargas en un tanque agitado, con

una salida en el fondo para retirar el residuo sedimentado. La lixiviación continua en contracorriente

se obtiene con varios espesadores de gravedad conectados en serie.

En caso de que el contacto en un espesador no resulta adecuado, se coloca un tanque de agitación

entre cada pareja de espesadores. Un rendimiento adicional, que se utiliza cuando los sólidos son

demasiado finos para sedimentar por gravedad, consiste en separar el residuo de la miscela en un

sistema de centrífugas continuas de transportador helicoidal de tazón de sólidos.

El diagrama del equipo es el siguiente:

También podría gustarte

- Reutilización de aguas residuales en la industria azucarera y AlcoholeraDe EverandReutilización de aguas residuales en la industria azucarera y AlcoholeraAún no hay calificaciones

- LIXIVIACIÓN - RESUMEN McCABEDocumento3 páginasLIXIVIACIÓN - RESUMEN McCABEAndres Ardila MartinezAún no hay calificaciones

- Clasificación de Equipos de extracciónS-LDocumento9 páginasClasificación de Equipos de extracciónS-LBryan Enrique Preciado Magallanes0% (1)

- 2 Chap Lixiv 19 PDFDocumento57 páginas2 Chap Lixiv 19 PDFIllidari Olimpocronos100% (1)

- Equipos de Extracción Sólido-LíquidoDocumento6 páginasEquipos de Extracción Sólido-LíquidoJordi Claudio100% (2)

- Equipos Extraccion SolidoDocumento6 páginasEquipos Extraccion SolidoGuadalupe Eunice Contreras CruzAún no hay calificaciones

- LixiviaciónDocumento6 páginasLixiviaciónelisaAún no hay calificaciones

- Equipos de LixiviacionDocumento20 páginasEquipos de LixiviacionFabian Gastelum Rubio67% (3)

- Lixiviacion y Extraccion Final Equipo 2Documento25 páginasLixiviacion y Extraccion Final Equipo 2Shirley SaavedraAún no hay calificaciones

- Extracción Sólido-LíquidoDocumento18 páginasExtracción Sólido-LíquidoMigdalia Batz100% (1)

- Extracción Sólido-LiquidoDocumento12 páginasExtracción Sólido-LiquidoLizeth AstudilloAún no hay calificaciones

- Equipos de Extracción Solido LíquidoDocumento16 páginasEquipos de Extracción Solido LíquidoJuli Cabrera0% (1)

- LixiviacionDocumento3 páginasLixiviacionJerry LopezAún no hay calificaciones

- Proceso Unitario Extracción Sólido Líquido (Lixiviación)Documento19 páginasProceso Unitario Extracción Sólido Líquido (Lixiviación)Joe Benites MendozaAún no hay calificaciones

- Extraccion Solido Liquido LixiviacionDocumento11 páginasExtraccion Solido Liquido LixiviacionjairAún no hay calificaciones

- Extraccion Solido Liquido-LixiviacionDocumento11 páginasExtraccion Solido Liquido-LixiviacionAlan SandovalAún no hay calificaciones

- Lixiviación S LDocumento9 páginasLixiviación S LjairAún no hay calificaciones

- Operaciones Unitarias IIDocumento9 páginasOperaciones Unitarias IIbryggyttAún no hay calificaciones

- Equipos LixciviacionDocumento4 páginasEquipos LixciviacionDaniel Santiago AvilaAún no hay calificaciones

- 2.1.7. Tipos de Operación Y Extracción: Palacios Manrique y Sánchez Vilca, 2008)Documento7 páginas2.1.7. Tipos de Operación Y Extracción: Palacios Manrique y Sánchez Vilca, 2008)Ayrton Jimenez InfantesAún no hay calificaciones

- Equipos de LixiviacionDocumento6 páginasEquipos de LixiviacionRAUL ALEXANDER GOMEZ TORRESAún no hay calificaciones

- TRABAJO INDIVIDUAL-Procesos de Fabricación - EXAMEN ITEM 1Documento23 páginasTRABAJO INDIVIDUAL-Procesos de Fabricación - EXAMEN ITEM 1Jaime Andres Silva EstayAún no hay calificaciones

- Lixiviacion EPIDocumento10 páginasLixiviacion EPIJuan Sebastian OrozcoAún no hay calificaciones

- Aparatos y Tipos de ExtracciónDocumento21 páginasAparatos y Tipos de ExtracciónOscar Quispitongo EspinozaAún no hay calificaciones

- LixivizacionDocumento11 páginasLixivizacionelfavaldujazzAún no hay calificaciones

- Lixiviación Lechos FijosDocumento2 páginasLixiviación Lechos FijosChemo Naranjoo50% (2)

- Extraccion Solido LiquidoDocumento10 páginasExtraccion Solido LiquidoMaria Eugenia Aquino PaitaAún no hay calificaciones

- LIXIVIACIÓN (Resumen, McCabe, Perry)Documento5 páginasLIXIVIACIÓN (Resumen, McCabe, Perry)Brenda Maria Monterroso WaightAún no hay calificaciones

- Práctica 6Documento13 páginasPráctica 6Paulina Monjaras CancinoAún no hay calificaciones

- Lixiviación ExposiciónDocumento14 páginasLixiviación Exposiciónfrank solorzanoAún no hay calificaciones

- Lectura LixiviaciónDocumento23 páginasLectura LixiviaciónhiAún no hay calificaciones

- Extraccion Solido-Liquido Cap8Documento11 páginasExtraccion Solido-Liquido Cap8hugo100% (1)

- Operacion Unitaria LixiviaciónDocumento3 páginasOperacion Unitaria LixiviaciónOscar Humberto Sandoval FajardoAún no hay calificaciones

- Equipos Empleados en El Proceso de LixiviaciónDocumento11 páginasEquipos Empleados en El Proceso de LixiviaciónGabriela Villegas25% (4)

- Investigación Tipos de Extractores de AceitesDocumento12 páginasInvestigación Tipos de Extractores de AceitesJESICA YULIETH CARRASCAL CANTILLOAún no hay calificaciones

- Extraccion Solido - LiquidoDocumento20 páginasExtraccion Solido - LiquidoKevin García EsquivesAún no hay calificaciones

- Equipos de LixiviaciÓn Grupo1Documento12 páginasEquipos de LixiviaciÓn Grupo1AndresCastrillonAún no hay calificaciones

- Equipos Extraccion Solido LiquidoDocumento6 páginasEquipos Extraccion Solido LiquidoNildaPonce0% (1)

- Extraccion Solido-LiquidoDocumento21 páginasExtraccion Solido-LiquidoRosita Meza RamírezAún no hay calificaciones

- Extraccion Solido Liquido PDFDocumento9 páginasExtraccion Solido Liquido PDFHector GuijosaAún no hay calificaciones

- Absorcion 2Documento22 páginasAbsorcion 2maliel limon caceresAún no hay calificaciones

- Informe Operaciones UnitariasDocumento4 páginasInforme Operaciones UnitariasArian David González GonzalezAún no hay calificaciones

- Extraccion Solido-LiquidoDocumento9 páginasExtraccion Solido-LiquidoErick NMAún no hay calificaciones

- Lixiviacion y ExtraccionDocumento6 páginasLixiviacion y ExtraccionAlvaro Pacheco100% (3)

- Guía Operaciones Unitarias Unidad 2Documento20 páginasGuía Operaciones Unitarias Unidad 2Alejandra Villanueva CumplidoAún no hay calificaciones

- LixiviaciónDocumento14 páginasLixiviaciónNana Avila M100% (1)

- LIXIVIACIÓNDocumento26 páginasLIXIVIACIÓNAldo GranadosAún no hay calificaciones

- Equipos de Extracion-OPEAGRO.Documento27 páginasEquipos de Extracion-OPEAGRO.Kikiriquis JB Butanda HuitAún no hay calificaciones

- AdsorcionDocumento4 páginasAdsorcionJanelly TejedaAún no hay calificaciones

- LIXIVIACIÓNDocumento9 páginasLIXIVIACIÓNGimena BorgognoAún no hay calificaciones

- Equipos de Extracción SólidoDocumento11 páginasEquipos de Extracción SólidoWladimir HRAún no hay calificaciones

- LixiviaciónDocumento14 páginasLixiviaciónRoziita K TwefiAún no hay calificaciones

- LIXIVIACIONDocumento10 páginasLIXIVIACIONJOSE JOSE BUELVAS ROCHA100% (1)

- Equipos Utilizados para La Extracción SolidoDocumento7 páginasEquipos Utilizados para La Extracción SolidoCarlosLanzAún no hay calificaciones

- Eq1 Extraccion LL Psiii 31mar22Documento19 páginasEq1 Extraccion LL Psiii 31mar22Adriana Pozada HernandezAún no hay calificaciones

- Marco Teórico PDFDocumento19 páginasMarco Teórico PDFRosalia Pacheco CastroAún no hay calificaciones

- Balances de Materia y Energia en Un Equipo de Extraccion SolidoDocumento14 páginasBalances de Materia y Energia en Un Equipo de Extraccion SolidoChiKno Garcia0% (1)

- LIXIVIACIÓNDocumento2 páginasLIXIVIACIÓNBennett Valverde Cristian JairoAún no hay calificaciones

- Equipo SoxhletDocumento4 páginasEquipo SoxhletpretovichAún no hay calificaciones

- Ing Quimica TrabajoDocumento6 páginasIng Quimica TrabajoalexandraAún no hay calificaciones

- CristalizacionDocumento13 páginasCristalizacionJesus SimonsAún no hay calificaciones

- Resumen Humidificacion y SecadoDocumento3 páginasResumen Humidificacion y SecadoJesus SimonsAún no hay calificaciones

- Lab3 4 N R Sist E NO LinealesDocumento2 páginasLab3 4 N R Sist E NO LinealesJesus SimonsAún no hay calificaciones

- Lab3 4 N R Sist E NO LinealesDocumento2 páginasLab3 4 N R Sist E NO LinealesJesus SimonsAún no hay calificaciones

- NM3 Trigonometria FormularioDocumento2 páginasNM3 Trigonometria FormularioJesus SimonsAún no hay calificaciones

- Punto de Ebullicion Usando Co AntoineDocumento4 páginasPunto de Ebullicion Usando Co AntoineJesus SimonsAún no hay calificaciones

- Intercambio IonicoDocumento20 páginasIntercambio IonicoJesus SimonsAún no hay calificaciones

- Movimientos de La Tierra y El ClimaDocumento4 páginasMovimientos de La Tierra y El ClimaJesus SimonsAún no hay calificaciones

- Lab 3Documento11 páginasLab 3Jesus SimonsAún no hay calificaciones

- Aceites e HidrocarburosDocumento55 páginasAceites e HidrocarburosJesus SimonsAún no hay calificaciones

- Newton Raph NFDocumento2 páginasNewton Raph NFJesus SimonsAún no hay calificaciones

- Armas Quimicas en Los MaresDocumento2 páginasArmas Quimicas en Los MaresJesus SimonsAún no hay calificaciones

- Convension de Armas QuimicasDocumento5 páginasConvension de Armas QuimicasJesus SimonsAún no hay calificaciones

- Calculo de ImpedanciasDocumento12 páginasCalculo de ImpedanciasRodrigo UrbanoAún no hay calificaciones

- Exposicion Bioquimica - Docx 1Documento4 páginasExposicion Bioquimica - Docx 1Mariuxi Villon FigueroaAún no hay calificaciones

- Tema Iii Modelos de DispersiónDocumento2 páginasTema Iii Modelos de DispersiónDavid Rodríguez CenalmorAún no hay calificaciones

- Diseño de Banda TransportadoraDocumento101 páginasDiseño de Banda TransportadoraRiselaBurciaga78% (9)

- Presentación Trabajo Flotación Cu-Pb-Ag-Zn Ver 2.0Documento57 páginasPresentación Trabajo Flotación Cu-Pb-Ag-Zn Ver 2.0evizcardo4617Aún no hay calificaciones

- Informe Torque GiroscopicoDocumento9 páginasInforme Torque GiroscopicoBryan BritoAún no hay calificaciones

- Problemario V. Física Básica II. Abril Del 2020. La Naturaleza de La Luz y Las Leyes de La Geometría Optica.Documento5 páginasProblemario V. Física Básica II. Abril Del 2020. La Naturaleza de La Luz y Las Leyes de La Geometría Optica.Sandra NvaAún no hay calificaciones

- Ec (1) (045-049) .En - EsDocumento5 páginasEc (1) (045-049) .En - EsDavid AlanocaAún no hay calificaciones

- H 50 N 01 A 571 NLNJT 38 Tksllne 216 LMBDocumento4 páginasH 50 N 01 A 571 NLNJT 38 Tksllne 216 LMBWinny leslyAún no hay calificaciones

- Isovoltine P2 PDFDocumento1 páginaIsovoltine P2 PDFBeto BritezAún no hay calificaciones

- TurbomaquinasDocumento13 páginasTurbomaquinasMaycon Gomez UnacAún no hay calificaciones

- Cálculo para La Especificación de GeotextilesDocumento1 páginaCálculo para La Especificación de GeotextilesSIABATO ORDUZ VICTOR HUGOAún no hay calificaciones

- Ejercicios de Ecuaciones Lineales de Segundo Orden, Reducción de Orden, Ecuaciones DiferencialesDocumento2 páginasEjercicios de Ecuaciones Lineales de Segundo Orden, Reducción de Orden, Ecuaciones DiferencialesPaula Estefania Urrego VillalobosAún no hay calificaciones

- Teoria de Estructura IIDocumento12 páginasTeoria de Estructura IIfenderson apontesAún no hay calificaciones

- Teorema Fundamental Del CálculoDocumento11 páginasTeorema Fundamental Del CálculoMario MorochoAún no hay calificaciones

- Fisica I S7 Estática IDocumento4 páginasFisica I S7 Estática IDiego Peña RomeroAún no hay calificaciones

- Articulo Motor SincronoDocumento13 páginasArticulo Motor SincronoMizraim Alonso Chura MonroyAún no hay calificaciones

- Manuales Electricos Compresores Coperland WWW Forofrio Com PDFDocumento247 páginasManuales Electricos Compresores Coperland WWW Forofrio Com PDFNavarro EduardoAún no hay calificaciones

- Climograma PDFDocumento3 páginasClimograma PDFFran MadridAún no hay calificaciones

- Seccionalizador CAVANNADocumento3 páginasSeccionalizador CAVANNAJorge Cardona GilAún no hay calificaciones

- ParamagnetismoDocumento3 páginasParamagnetismoCristian N Cab BaqueiroAún no hay calificaciones

- Prueba de Compresion Simple O InconfinadaDocumento6 páginasPrueba de Compresion Simple O InconfinadaJhonyJaveCarmonaAún no hay calificaciones

- El Ultrasonido TerapéuticoDocumento7 páginasEl Ultrasonido TerapéuticoMarilena Chambi MamaniAún no hay calificaciones

- Determinacion de La Constante de Equilibrio QuimicoDocumento8 páginasDeterminacion de La Constante de Equilibrio QuimicomyratrespalaciosAún no hay calificaciones

- Actividad de Las Enzimas PM, PG y Celulasa Durante La Maduraci¿ N de Parchita Maracuy¿óDocumento16 páginasActividad de Las Enzimas PM, PG y Celulasa Durante La Maduraci¿ N de Parchita Maracuy¿óJOHNAún no hay calificaciones

- URP 2021-II EEI Guia 2 Ley de Corrientes de KirchoffDocumento5 páginasURP 2021-II EEI Guia 2 Ley de Corrientes de KirchoffMilton MezaAún no hay calificaciones

- LBR de TSF1Documento129 páginasLBR de TSF1Isai SanchezAún no hay calificaciones

- Magnesio y Sus AleacionesDocumento20 páginasMagnesio y Sus Aleacionesbartolomeperez94% (17)

- Rejillas PDFDocumento18 páginasRejillas PDFHeysen Payahuanca ChavezAún no hay calificaciones