Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Etapa Definir Seis Sigma PDF

Cargado por

Omar GrijalvaDescripción original:

Título original

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Etapa Definir Seis Sigma PDF

Cargado por

Omar GrijalvaCopyright:

Formatos disponibles

2. ETAPA “DEFINIR”.

2.1 Introducción.

Algunas veces, al tratar de enfrentar un determinado problema se tienen creencias acerca

de lo que está pasando, ideas vagas o simplemente suposiciones. Estas posturas conducen a tener

una situación problemática inespecífica o ambigua. La manera de actuar asertivamente y poder

definir el problema objetivamente es recolectar información y pasarla por alguna de las

herramientas que se usan para definir un problema (diagrama de Pareto, Histograma, grafica de

tendencias, gráficas de control, etc.).

2.2 Metodología para Definir un proyecto Seis Sigma.

Para definir un proyecto de mejora, se debe incluir: identificar al cliente, escuchar la

VOC, determinar los CTQ´s, seleccionar y describir el problema, su alcance, sus objetivos,

formar el equipo de trabajo (Champions, máster black belts, black belts, green belts), la

terminación a tiempo (de tres a seis meses) así como identificar los posibles beneficios

económicos del proyecto una vez concluido. En general, los proyectos seleccionados están

enfocados a mejorar la calidad, disminuir costos y/o mejorar el servicio.

2.2.1 Identificar al tipo de cliente.

¿Quiénes son los clientes? “Cualquier persona u organización que recibe un producto o

servicio a partir de actividades de trabajo (proceso)”. Los tipos de clientes que existen son:

Clientes Externos: Individuos u organizaciones fuera de su negocio, usualmente asociadas

con el pago de dinero por sus productos o servicios.

Clientes Internos: Colegas que reciben productos, servicios, soporte o información sobre su

proceso. Ejemplo: Ingeniería, manufactura, calidad, marketing, finanzas, ventas, seguridad,

logística, accionistas, etc. todos los controles de la calidad deben comenzar por el proceso

mismo. En realidad, un proceso de producción se integra de muchos subprocesos, muchos

de los cuales cuentan con su propio producto o servicio intermedio. Un proceso puede ser

una máquina individual, un grupo de máquinas o cualquiera de los muchos procesos de

oficina y de administración que existen en la organización. Cada uno de estos procesos tiene

sus propios clientes internos y sus propios productos y servicios. El cliente es el siguiente

proceso(o procesos) que recibe el resultado de la mano de obra. Por ejemplo, el cliente del

departamento de diseño es el taller de maquinado que elabora las partes, y el cliente de éste

es el departamento de ensamble que las utiliza.

2.2.2 La voz del cliente (VOC).

Comprender lo que realmente quieren los clientes, así como los cambios de sus

necesidades, requisitos y actitudes que se producen en el tiempo, requiere una combinación de

M.C. MARTIN OROPEZA LARGHER Página 13

disciplina, persistencia, creatividad, sensibilidad, ciencia y, en ocasiones, suerte. Mediante la

Voz del cliente (VOC) podemos saber cuál es el grado de satisfacción que este tiene.

La voz del cliente ha de medirse mediante los CTQ’s (Critical to Quality; o CCC:

característica crítica para la calidad,) para encontrar y captar sus requerimientos.

Uno de los requisitos principales de un sistema Voz del Cliente ha de ser su habilidad

para identificar las necesidades del cliente sin perder de vista las tendencias, lo que ayudará a

mantenerse por delante de los cambios en las preferencias del mercado, a conocer las nuevas

posibilidades, entre otros. Tener acceso a datos específicos es fundamental para desarrollar

estándares objetivos, precisos y medibles de rendimiento. Sin embargo, es también esencial una

perspectiva de la imagen global para no perder nuevas oportunidades que nos hagan vulnerables

a los competidores.

Obtener información específica de los clientes es muy complejo, no siempre resulta fácil

comunicar con efectividad: los clientes piden mucho por su tiempo; también pueden no desear

revelar información sensible. Lleva mucho tiempo y recursos comprobar y/o analizar

suficientemente los datos, así como especificar con claridad lo que los clientes quieren y

necesitan.

¿Qué beneficios genera el satisfacer a los clientes?

1. El cliente satisfecho, vuelve a comprar esto involucra lealtad y en consecuencia nos

ofrece la posibilidad de vender nuevamente en el futuro.

2. El cliente satisfecho comunica a otros su experiencia y esto es nada más y menos que

difusión gratuita.

3. El cliente satisfecho deja de pensar en la competencia y esto hace que la empresa tenga

un lugar en el mercado.

Las necesidades de los clientes no son más que un factor clave para la determinación del

objetivo de la empresa, para finalizar un cliente no es solo una persona es una oportunidad para

el sector empresarial y aquel directivo que se apropie de estos conocimientos para entender la

mecánica de las necesidades no solo podrá llevar al éxito a su empresa también será capaz de

descubrir cómo funciona la demanda de productos y en base a esto entenderá cómo funciona la

competencia en los mercados.

Existen herramientas muy efectivas que ayudan a identificar las necesidades del cliente y

traducirlas al diseño de un producto o servicio, por ejemplo la QFD. La metodología QFD

también se conoce popularmente “como la voz del cliente” (debido a su filosofía de transmisión

de requisitos) y también es conocida como “la casa de la calidad” (debido al aspecto de una de

sus construcciones gráficas). QFD se puede definir como: “Un sistema detallado para

transformar las necesidades y deseos del cliente en requisitos de diseños de productos o

servicios”.

Otra herramienta que tiene muchas aplicaciones en entornos Seis Sigma en cuanto a la

búsqueda de problemas no solamente en los procesos de trabajo, sino también en las actividades

M.C. MARTIN OROPEZA LARGHER Página 14

de toma de datos, Voz del Cliente, procedimientos e incluso en el despliegue de la iniciativa Seis

Sigma, es la "Matriz de Análisis de los Modos y de los Efectos de Fallo (AMEF).

2.2.3 Determinar los CTQ’s del proyecto.

Los CTQ´s son atributos o características de calidad de un producto o servicio que son

importantes bajo la expectativa del cliente. Para determinar los CTQ’s, se tiene que conocer la

voz del cliente interno o externo (VOC), o sea ¿qué es lo que espera nuestro cliente acerca del

servicio o producto que le proporcionamos?

Ejemplos de CTQ’s:

Entregas a tiempo.

Costo.

Durabilidad.

Confiabilidad.

Seguridad.

Calidad.

Nivel de servicio.

Para determinar las CTQ’s se puede recurrir a:

o Encuestas.

o Entrevistas o breves cuestionarios.

o Quejas o reclamaciones de los clientes.

o Análisis de la cartera de los clientes (base de datos).

o La fuerza de ventas de la empresa y los empleados

o Tendencias futuras del mercado.

2.2.4 Selección del problema.

Un problema se da por: devoluciones, bajo nivel de servicio, entregas tardías,

desperdicios, producto defectuoso, documentos inadecuados, etc. Lo cual tiene repercusiones

importantes como es: efecto económico, reclamo de mercado, rechazos, % de ventas perdidas,

impacto para procesos posteriores, incremento de tiempo de operación, paro de línea, etc.

2.2.5 Descripción del problema.

Se preguntará ¿por qué? ¿por qué? ¿por qué?, hasta definir el problema del proceso, del

producto o del servicio de forma específica, indicándolo de forma cuantitativa para evidenciar la

necesidad de modificar su estado actual. Es mejor no usar la solución para nombrar un

problema, sin antes realizar la búsqueda de la causa verdadera, se creará duda de si esa solución

es la definitiva.

M.C. MARTIN OROPEZA LARGHER Página 15

2.2.6 Determinación del objetivo.

La determinación del objetivo es el nivel de mejoramiento que se desea lograr. Se debe

describir el efecto provocado por una situación adversa, o el proyecto de mejora que se desea

realizar, con la finalidad de entender la situación actual y definir objetivos. Ejemplos:

1. Situación adversa. El desperdicio en cierta operación es de 10%, el objetivo es tener 1%.

2. Proyecto de mejoramiento. El tiempo de respuesta a llamadas de clientes es de 10

minutos, el objetivo es reducirlo a 5 minutos.

2.2.7 Beneficios del proyecto.

Identificar donde se va a tener ahorros financieros para el proyecto de calidad. Por

ejemplo: Reducción de costos al mejorar la productividad de un proceso, reducción del tiempo

de ciclo, reducción de desperdicios, reducción de reclamaciones de clientes, etc. cabe hacer

mención que no siempre hay ahorros, si el CTQ se deriva de una mejora de la competencia, se

hará una inversión.

O bien, identificar donde se tienen metas cualitativas. Por ejemplo: incrementar los

niveles de seguridad en las instalaciones, mejorar la imagen del negocio, cumplimiento con

lineamientos corporativos, etc.

2.3 Las 7 herramientas básicas de la Calidad.

Figura 2.1 Las 7 herramientas básicas de la Calidad.

Las siete herramientas básicas de calidad es una denominación dada a un conjunto de

técnicas gráficas identificadas como las más útiles en la solución de problemas enfocadas a la

calidad de los productos. Se conocen como “herramientas básicas” ya que son adecuadas para

personas con poca formación en materia de estadísticas. Las siete herramientas básicas son:

1. Hoja de Verificación: también llamada hoja de control o de chequeo, es un impreso con

formato de tabla o diagrama, destinado a registrar y compilar datos mediante un método

M.C. MARTIN OROPEZA LARGHER Página 16

sencillo y sistemático, como la anotación de marcas asociadas a la ocurrencia de

determinados sucesos. Esta técnica de recogida de datos se prepara de manera que su uso sea

fácil e interfiera lo menos posible con la actividad de quien realiza el registro.

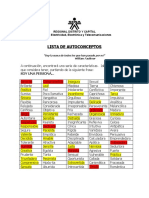

Figura 2.2 Ejemplo de una hoja de verificación.

2. Histograma: es una gráfica de barras que muestra la repartición de un grupo de datos, con el

objetivo de visualizar la dispersión, el centrado y la forma de un grupo de datos.

Tabla de distribución de frecuencias. Una manera de organizar los datos es usar una

tabla de distribución de frecuencias, la cual nos muestra el número de observaciones del

conjunto de datos que se encuentran en cada una de las clases.

Ejemplo 2.1 Las calificaciones de 50 estudiantes de SIX SIGMA del grupo 8bEA del I.T.O. son

las siguientes:

60 33 85 52 65 67 84 65 57 74

71 81 35 50 35 64 74 47 68 54

80 44 61 71 64 73 59 53 95 77

41 78 55 48 69 85 67 39 76 60 .

94 66 97 66 73 42 65 94 89 80

Construya:

a) Un cuadro de distribución de frecuencia.

b) El histograma de frecuencias.

a) Para la construcción del cuadro de distribución de frecuencias, se usan las

Nomenclaturas, definiciones y formulas siguientes:

n = número de observaciones.

Xmin = menor valor de los datos.

Xmax = mayor valor de los datos.

Rango = intervalo total de los datos = Xmax - Xmin

M.C. MARTIN OROPEZA LARGHER Página 17

K = clases = grupos de valores en que se clasifican los datos.

𝑟𝑎𝑛𝑔𝑜+(1)

C = Amplitud de los intervalos de clases = Nota: (1) es la unidad más

𝐾

pequeña en que se encuentran expresados los datos, puede ser: 1, 0.1, 0.01, 0.001, etc.

fi = frecuencia = número de observaciones que caen en cada clase.

f.a. = frecuencia acumulada.

f.a.r = frecuencia acumulada relativa (porcentajes) = (f.a. / n) x 100

L.I.C. = Límite Inferior de Clase.

L.S.C = Límite Superior de Clase.

L.R.I.C. = Límite Real Inferior de Clase.

L.R.S.C = Límite Real Superior de Clase.

mi = marca de clase = punto medio de cada clase = (L.I.C. + L.S.C) / 2 o (L.R.I.C. + L.R.S.C)/2

Para organizar los datos:

1. Se dan ya definidas las clases,

2. Se da el número de clases; generalmente se emplean entre 5 y 15 clases; (5 ≤ k ≤ 15), o

bien

3. Se calcula el número apropiado de clases. (Una forma de calcular el número de clases,

según Sturges es con la siguiente fórmula: 2𝑘−1 ≤ n ≤ 2𝑘 ).

Solución:

Conjunto A = {X | 33 ≤ X ≤ 97}

n = 50

Xmin = 33 Xmax = 97

Rango = 97 – 33 = 64

Se calcula el número apropiado de clases:

2𝑘−1 ≤ n ≤ 2𝑘 ; 25 ≤ n ≤ 26 32 ≤ 50 ≤ 64; por lo tanto: k = 6

64+1 65

C = Amplitud de intervalos de clase = = = 10.8 ~ 11

6 6

NOTA: Cuando resulta un número con fracción se aproxima al entero inmediato superior, para

no correr el riesgo de que algún dato quede fuera. (Si se trabaja con números discretos). Si se

trabajan con datos que tienen decimales, se hace lo mismo, por ej. 4.14 ~ 4.2; 9.368 ~ 9.37, etc.

Tabla 2.1 Cuadro de Distribución de Frecuencias.

CLASES

mi fi f.a. f.a.r

L.R.I.C LIC – LSC L.R.S.C

32.5 33 – 43 43.5 38 6 6 12

43.5 44 – 54 54.5 49 7 13 26

54.5 55 – 65 65.5 60 11 24 48

65.5 66 – 76 76.5 71 13 37 74

76.5 77 – 87 87.5 82 8 45 90

87.5 88 – 98 98.5 93 5 50 100

50

𝐿𝐼𝐶+𝐿𝑆𝐶 33+43

Se calculan las marcas de clase: mi = 𝑚1 = = 38, etc.

2 2

Para calcular las frecuencias (fi), se clasifica cada uno de los datos en su clase correspondiente.

M.C. MARTIN OROPEZA LARGHER Página 18

Para calcular las frecuencias acumuladas (f.a.), se van sumando las frecuencias de las clases

anteriores.

6

Se calculan las frecuencias acumuladas relativas: f.a.r. = 𝑓.𝑎

𝑛

(100); f.a.r.1 = (100) = 12, etc.

50

b) En base a las frecuencias y marcas de clase, se realiza el histograma:

Figura 2.3 Histograma.

Ejemplo 2.2 (Escalante pág. 27). Se tomó la siguiente información de los diámetros de 20

pernos cuya especificación es de 2.8895 ± 0.0015” (tabla 2.2).

Tabla 2.2 información sobre diámetros de pernos.

Perno Diámetro Perno Diámetro

1 2.8875 11 2.8880

2 2.8891 12 2.8893

3 2.8895 13 2.8899

4 2.8893 14 2.8883

5 2.8897 15 2.8903

6 2.8886 16 2.8915

7 2.8898 17 2.8901

8 2.8809 18 2.8903

9 2.8902 19 2.8889

10 2.8899 20 2.8883

Elaborar un histograma, basándose en seis clases e interpretarlo. (Nota: aquí se incorporan los

límites de clase).

1. Obtener los límites de especificación y el rango:

a) LSE = 2.8895 + 0.0015 = 2.8910

b) LIE = 2.8895 – 0.0015 = 2.8880

c) R = LSE – LIE = 2.8910 -2.8880 = 0.0030

2. Dividir el rango entre 4:

a) R/4 = 0.0030/4 = 0.00075

M.C. MARTIN OROPEZA LARGHER Página 19

3. Definir los límites de las seis clases:

a) L1 = LIE – R/4 = 2.8880 – 0.00075 = 2.88725

b) L2 = L1 + R/4 = 2.88725 + 0.00075 = 2.8880 (LIE = Lim. inferior de especificación).

c) L3 = L2 + R/4 = 2.8880 + 0.00075 = 2.88875

d) L4 = L3 + R/4 = 2.88875 + 0.00075 = 2.8895

e) L5 = L4 + R/4 = 2.8895 + 0.00075 = 2.89025

f) L6 = L5 + R/4 = 2.89025 + 0.00075 = 2.8910 (LSE = Lim. superior de especificación).

g) L7 = L6 + R/4 = 2.8910 + 0.00075 = 2.89175

4. Colocar en una hoja cuadriculada los límites de las seis clases, e indicar los límites de

especificación (LIE y LSE).

5. Asignar cada dato a la clase correspondiente por medio de una “x”.

6. Si un dato tiene el mismo valor que algún límite de clase, dicho dato de colocará en la clase a

la derecha de ese límite. Pero si un dato tiene el mismo valor de algún límite de especificación,

dicho dato se colocará a la izquierda de LSE o la derecha de LIE, según sea el caso.

Figura 2.4 Histograma de diámetros con respecto a los límites de especificación.

La interpretación se hará con base en los casos mostrados en la figura 2.5.

Figura 2.5 Interpretación estándar.

En el histograma anterior se observa que el proceso tiene variación excesiva a pesar de estar

centrado en la especificación (caso 2). Es necesario investigar las causas de dicha variación excesiva y

eliminarlas o al menos controlarlas.

M.C. MARTIN OROPEZA LARGHER Página 20

3. Diagrama de Ishikawa: Fue creado por Kaoru Ishikawa (1915 – 1989), experto en dirección

de empresas en el área de control de calidad. El diagrama de Ishikawa, también llamado

diagrama de causa-efecto, diagrama causal o diagrama de espina de pescado, es una

representación gráfica sencilla en la que puede verse de manera relacional una especie de espina

central, que es una línea en el plano horizontal, representando el problema a analizar el cual se

escribe a su derecha. Es una Herramienta surgida a lo largo del siglo XX en ámbitos de la

industria y posteriormente en el de los servicios, para facilitar el análisis de problemas y sus

soluciones en esferas como lo son; calidad de los procesos, los productos y servicios. Su objetivo

es encontrar las posibles causas de un problema.

En el proceso productivo (manufactura), el diagrama de Ishikawa puede estar relacionado

con uno o más de los factores (6 M´s) que intervienen en cualquier proceso de fabricación:

1. Métodos: procedimientos por usar en la realización de actividades.

2. Mano de obra: la gente que realiza las actividades.

3. Materia prima: el material que se usa para producir.

4. Medición: los instrumentos empleados para evaluar procesos y productos.

5. Medio: las condiciones del lugar de trabajo.

6. Maquinaria y equipo: los equipos y periféricos usados para producir.

Una manera más directa de hacer el diagrama es realizar una lluvia de ideas para cada una

de las diferentes ramas y colocar las ideas resultantes ahí mismo. La “lluvia de ideas” puede

realizarse de la siguiente manera:

1. Cada miembro del equipo asignado al análisis de algún problema genera una sola idea cada

vuelta, de manera ágil, ordenada y sin discusiones. Un miembro del equipo, asignado como

secretario, toma nota numerando cada una de las ideas expresadas.

2. Una vez finalizada la lluvia de ideas se procede a descartar las ideas repetidas.

3. Se verifica que las ideas restantes tengan relación con el problema por analizar.

4. Se clasifican las ideas resultantes en el diagrama de Ishikawa.

El siguiente diagrama de Ishikawa es un ejemplo hipotético para encontrar las causas de

desperdicio en área de árboles de leva.

Figura 2.6 Diagrama de Ishikawa de causas de desperdicios.

M.C. MARTIN OROPEZA LARGHER Página 21

4. Diagrama de Pareto: Es una herramienta que se utiliza para priorizar los problemas o las

causas que los genera. El objetivo del diagrama de Pareto es presentar información de manera

que facilite la rápida visualización de los factores con mayor peso, para reducir su influencia. El

nombre de Pareto fue dado por el Dr. Juran en honor del economista italiano WILFREDO

PARETO (1843 - 1923) quien realizó un estudio sobre la distribución de la riqueza, en el cual

descubrió que la minoría de la población poseía la mayor parte de la riqueza y la mayoría de la

población poseía la menor parte de la riqueza. El Dr. Juran aplicó este concepto a la calidad,

obteniéndose lo que hoy se conoce como la regla “80/20”. Según este concepto, si se tiene un

problema con muchas causas, podemos decir que el 20% de las causas resuelven el 80 % del

problema y el 80 % de las causas solo resuelven el 20 % del problema, “pocos vitales, muchos

triviales”.

Procedimiento para elaborar el diagrama de Pareto:

1. Decidir el problema a analizar.

2. Generar una tabla para conteo u hoja de verificación, en la que se registran los datos,

efectuando el cálculo de totales de la lista de ítems (discrepancias).

3. Generar una nueva tabla, jerarquizando los ítems por orden descendente, agregando las

columnas de porcentajes y porcentajes acumulados.

4. Construir el diagrama de Pareto, colocando en el eje horizontal las discrepancias y en el

vertical los porcentajes de cada ítem, dibujando barras que representan estos porcentajes.

5. Dibuje la curva de porcentaje acumulado. Para lo cual se marcan los valores acumulados

en la parte superior, al lado derecho de los intervalos de cada ítem, y finalmente una los

puntos con una línea continua.

6. Escribir cualquier información necesaria sobre el diagrama.

𝑐𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑐𝑎𝑑𝑎 𝑑𝑒𝑓𝑒𝑐𝑡𝑜

Nota: % absoluto de defectos para cada una de las categorías = 𝑥 100

𝑡𝑜𝑡𝑎𝑙 𝑑𝑒 𝑑𝑒𝑓𝑒𝑐𝑡𝑜𝑠

Para determinar las causas de mayor incidencia en un problema se traza una línea

horizontal a partir del eje vertical derecho, desde el punto donde se indica el 80% hasta su

intersección con la curva acumulada. De ese punto trazar una línea vertical hacia el eje

horizontal. Los ítems comprendidos entre esta línea vertical y el eje izquierdo constituyen las

causas cuya eliminación resuelve el 80 % del problema.

Ejemplo 2.2 (Escalante p: 24) Después de detectar un incremento en el núm. de discrepancias en

el Departamento 35, se decidió analizar la situación. Se realizaron varias auditorías de

discrepancias en dicho departamento, durante un periodo de tres semanas. La información se

muestra en la tabla 2.2. Realizar un diagrama de Pareto e interpretarlo.

Tabla 2.3 Información sobre discrepancias en el departamento 35.

Discrepancias Frecuencias

No sigue indicaciones. 12

No verifica. 3

Área desordenada. 25

Registra datos falsos. 1

Faltan componentes. 7

M.C. MARTIN OROPEZA LARGHER Página 22

Tabla 2.4 Información ordenada y ampliada sobre discrepancias en el departamento 35.

Discrepancias Frecuencias % %Acumulado

Área desordenada. 25 52.083 52.083

No sigue indicaciones. 12 25.000 77.083

Faltan componentes. 7 14.583 91.667

No verifica. 3 6.250 97.917

Registra datos falsos. 1 2.083 100.000

Total 48

Figura 2.7 Diagrama de Pareto sobre las discrepancias del depto. 35.

Interpretación: Las discrepancias provocadas por AD contribuyen por sí solas con un poco más

de la mitad del problema. Añadiendo el peso de las discrepancias provocadas por NSI, la

contribución aumenta al 77 %. Por consecuencia se debe centrar la atención a reducir en primer

lugar las discrepancias generadas por AD.

5. Diagrama de Dispersión: también llamado gráfico de dispersión, es un tipo de diagrama

matemático que utiliza las coordenadas cartesianas para mostrar los valores de dos variables para

un conjunto de datos. Su objetivo es visualizar el tipo y el grado de relación entre esas dos

variables.

Figura 2.8 Ejemplo de un diagrama de dispersión.

La figura 2.9, muestra los tipos de relación de un diagrama de dispersión. La relación

directa indica que si una variable crece o decrece, la otra se moverá en la misma dirección. La

relación inversa indica lo opuesto a lo descrito anteriormente.

M.C. MARTIN OROPEZA LARGHER Página 23

Directa Inversa

Figura 2.9 Tipos de relación.

En cuanto al grado de correlación se refiere, un alineamiento de los puntos de manera

clara y con una dirección bien definida la relación es fuerte entre las dos variables. A medida

que dicha nube de puntos empieza a hacerse más dispersa y a perder dirección, el grado de

relación empieza a debilitarse.

Fuerte Débil

Nulo

Figura 2.10 Grado de correlación.

M.C. MARTIN OROPEZA LARGHER Página 24

6. Muestreo Estratificado: también conocida como estratificación, es una herramienta

estadística que clasifica los elementos de una población que tiene afinidad para así analizarlos y

determinar causas comunes de su comportamiento. La estratificación contribuye a identificar las

causas que hacen mayor parte de la variabilidad, de esta forma se puede obtener una

comprensión detallada de la estructura de una población de datos, examinando así la diferencia

en los valores promedio y la variación en los diferentes estratos.

Figura 2.11 Ejemplo de un muestreo estratificado.

7. Gráfico de control.

Un gráfico de control es una gráfica lineal en la que se han determinado estadísticamente

un límite superior (límite de control superior) y un límite inferior (límite inferior de control) a

ambos lados de la media o línea central. La línea central refleja el producto del proceso. Los

límites de control proveen señales estadísticas para que la administración actúe, indicando la

separación entre la variación común y la variación especial.

Estos gráficos son muy útiles para estudiar las propiedades de los productos, los factores

variables del proceso, los costos, los errores y otros datos administrativos. Un gráfico de Control

muestra:

1. Si un proceso está bajo control o no

2. Indica resultados que requieren una explicación

3. Define los límites de capacidad del sistema, los cuales previa comparación con los de

especificación pueden determinar los próximos pasos en un proceso de mejora.

M.C. MARTIN OROPEZA LARGHER Página 25

Figura 2.12 Ejemplo de una gráfica de control.

Estas graficas se verán a detalle en la unidad seis (6.1 y 6.2) cuando se estudien gráficas

de control para variables.

En resumen, podemos clasificar en tres etapas las 7 herramientas básicas de calidad

cuando se utilizan en los proyectos de mejora:

Tabla 2.5 Clasificación en etapas de las 7 herramientas básicas para el desarrollo de un proyecto.

La experiencia de los especialistas en la aplicación de estos instrumentos o herramientas

Estadísticas señala que bien aplicadas y utilizando un método estandarizado de solución de

problemas pueden ser capaces de resolver hasta el 95% de los problemas.

En la práctica estas herramientas requieren ser complementadas con otras técnicas

cualitativas como son:

La lluvia de ideas (Brainstorming)

La Encuesta

La Entrevista

Diagrama de Flujo

Matriz de Selección de Problemas, etc.

M.C. MARTIN OROPEZA LARGHER Página 26

Hay personas que se inclinan por técnicas sofisticadas y tienden a menospreciar estas

siete herramientas debido a que parecen simples y fáciles, pero la realidad es que es posible

resolver la mayor parte de problemas de calidad con el uso combinado de estas herramientas en

cualquier proceso de manufactura industrial. Las siete herramientas sirven para:

Detectar problemas

Delimitar el área problemática

Estimar factores que probablemente provoquen el problema

Determinar si el efecto tomado como problema es verdadero o no

Prevenir errores debido a omisión, rapidez o descuido

Confirmar los efectos de mejora

Detectar desfases

2.4 Despliegue de la función de la calidad (QFD).

El QFD (Quality Function Deployment) es una técnica desarrollada para el diseño y

desarrollo de productos y servicios a partir de la voz del cliente o usuario final y poder asegurar

que se le “atienda” a lo largo de todo el proceso de concepción, diseño y desarrollo del

producto. Esta técnica ha mostrado su efectividad y su utilidad en muchísimos ramos y giros

tanto industriales como de servicios. La técnica se basa en el uso de la llamada “Casa de la

Calidad”, un conjunto integrado de matrices que despliegan los “qué´s”, los “cómos” y los

“cuántos” de lo que se pretende diseñar. El método del QFD asegura que la “voz del cliente” se

tome en cuenta de una manera sistemática; y que se “traduzca” en características del objeto o

servicio final diseñado.

El QFD se utilizó por primera vez en la planta Mitsubishi, en Japón, en 1972. De ahí se

extendió a Toyota y a las empresas estadounidenses. En la actualidad muchas compañías en todo

el mundo lo utilizan en industrias tales como la automotriz, la electrónica, la de aparatos para el

hogar y la de servicios. Ha resultado muy útil como herramienta de comunicación y ayuda a

garantizar que se consideren todos los requerimientos del cliente y que no se haya olvidado nada.

El proceso completo abarca cuatro fases (ver la Figura 2.13): en la planeación del

producto, los requerimientos del cliente se convierten en requerimientos de diseño; en la

segunda, éstos requerimientos de diseño se transforman en características de las partes o

componentes; y a su vez, éstas se convierten en operaciones de fabricación; las cuales a su vez se

despliegan como requerimientos y prácticas de producción

M.C. MARTIN OROPEZA LARGHER Página 27

Figura 2.13 Fases de QFD

El QFD asegura la traducción sistemática de las necesidades, expectativas y deseos de los

clientes, en características o requerimientos técnicos de diseño del producto; y una

documentación integral a lo largo de todo el proceso de desarrollo, desde la conceptualización

hasta la producción. En su versión industrial completa, el QFD comprende una serie de matrices

(figura 2.14) y que despliegan los requerimientos de los clientes y las características técnicas que

debe tener el producto, para satisfacerlos. El corazón del QFD es un conjunto de listas, tablas y

matrices conocidas como la “Casa de la Calidad”, debido a su semejanza gráfica con las

habitaciones y el techo de una casa. Fue popularizada por Hauser Clausing (1988).

El QFD inicia con una lista de los requerimientos o atributos de los clientes (qué´s) que

representan la VOC a través de una investigación de mercado junto con los clientes potenciales

(1). Estos requerimientos son de varios tipos: pueden ser necesidades no expresadas por los

usuarios, pero que deben satisfacerse obligadamente (por ejemplo, características que den

seguridad); otros pueden ser manifestados verbalmente por los clientes (por ejemplo: que sea

muy divertido); y otros, no expresados por los clientes, pueden ser metas novedosas y

sorpresivas que deben lograr los productos (como por ejemplo, usar una tecnología muy

moderna y poco conocida).

Por otra parte, los requerimientos pueden provenir tanto de clientes externos o usuarios

finales, como de clientes internos o de otros departamentos de la organización. Se asigna a cada

requerimiento un valor de importancia o de prioridad, desde el punto de vista de los clientes (2).

Con esta información y aplicando sus conocimientos y su creatividad, los diseñadores

“traducen” los requerimientos de los clientes en características de diseño del producto; o sea los

“cómos” que satisfarán los “qué´s” (3).

M.C. MARTIN OROPEZA LARGHER Página 28

En la matriz central de la Casa de la Calidad (4) se registran las relaciones entre los

“qué´s” y los “cómos”, mediante símbolos convencionales que reflejan la fuerza o intensidad

relativa de cada cruce o relación. Estas intensidades se cuantifican en valores numéricos.

En la parte inferior de la matriz, se anotan en las columnas respectivas las

especificaciones que cuantifican los valores-meta de las características de diseño (5).

En la parte superior (techo de la casa), se elabora una matriz triangular que registran las

relaciones entre las diversas características técnicas de diseño del producto, las cuales pueden ser

directa o inversamente proporcionales entre sí (6).

A la derecha de la matriz central, va una evaluación que los clientes hacen acerca de

cómo cumplen sus requerimientos otros productos similares, en caso de que éstos existan (7).

Después, los diseñadores realizan un “benchmarking” para cada una de las características

del producto, contra las de otros productos similares, si éstos existen (8). Por último, se calculan

calificaciones de importancia de cada una de las características de diseño del producto,

multiplicando y sumando en cada columna las prioridades del cliente por el valor de las

relaciones en la matriz central (9). Esas calificaciones ilustran la importancia relativa de cada

solución de diseño, en términos de satisfacción de los requerimientos de los clientes.

3 COMOs

QUEs

1 2 4

Figura 2.14 Estructura de QFD

M.C. MARTIN OROPEZA LARGHER Página 29

Figura 2.15 Ejemplo de un QFD para una taza de café.

M.C. MARTIN OROPEZA LARGHER Página 30

ANEXO 2.1 Formato de la estructura de la casa de la calidad o QFD.

M.C. MARTIN OROPEZA LARGHER Página 31

M.C. MARTIN OROPEZA LARGHER Página 32

También podría gustarte

- Evidencia 1 DmaicDocumento11 páginasEvidencia 1 DmaicAlejandro Escalera0% (1)

- Diagrama de Pareto y AraDocumento3 páginasDiagrama de Pareto y AraLuisa EspitiaAún no hay calificaciones

- El Autoconcepto: Como Me Encuentro en La FamiliaDocumento3 páginasEl Autoconcepto: Como Me Encuentro en La FamiliaLuis Angel Chavez BriceñoAún no hay calificaciones

- Escala Liderazgo Directivo.2018Documento5 páginasEscala Liderazgo Directivo.2018Rosita ParedessAún no hay calificaciones

- Diagrama Causa-Efecto Con El Árbol de La Realidad ActualDocumento1 páginaDiagrama Causa-Efecto Con El Árbol de La Realidad ActualLuisa Espitia0% (1)

- EXPERTO MDF M1 Cuaderno Psicologia Positiva, Fortalezas y MDFDocumento40 páginasEXPERTO MDF M1 Cuaderno Psicologia Positiva, Fortalezas y MDFGràcia Novo DabrioAún no hay calificaciones

- La Taxonomía de BloomDocumento8 páginasLa Taxonomía de BloomrubenhdezmAún no hay calificaciones

- Plantilla de Calificación 16-PFDocumento4 páginasPlantilla de Calificación 16-PFMaria del carmen GarciaAún no hay calificaciones

- Desarrollo de Una Escala para Medir La Motivacion PDFDocumento11 páginasDesarrollo de Una Escala para Medir La Motivacion PDFOru79Aún no hay calificaciones

- Actividad Lista de AutoconceptosDocumento3 páginasActividad Lista de Autoconceptoscristian camilo herrera aponteAún no hay calificaciones

- Etica y Rol de Gestor Deportivo para El Buen Desarrollo de La Industria DeportivaDocumento4 páginasEtica y Rol de Gestor Deportivo para El Buen Desarrollo de La Industria DeportivaKarol Stefani Guerrero OrtízAún no hay calificaciones

- Guia Conductas y Practicas Abusivas Sexuales Entre ParesDocumento113 páginasGuia Conductas y Practicas Abusivas Sexuales Entre ParesmiyalenAún no hay calificaciones

- Propuesta de Consultoria Mediante La Metod. Focus GroupDocumento12 páginasPropuesta de Consultoria Mediante La Metod. Focus GroupAlex Alfred MBAún no hay calificaciones

- Proyecto Integrador Mister Wings 2.0Documento34 páginasProyecto Integrador Mister Wings 2.0Cuenta BorradorAún no hay calificaciones

- Intrumentos para La Evaluacion de La EmpatiaDocumento13 páginasIntrumentos para La Evaluacion de La EmpatiaAndrea Robles OrtizAún no hay calificaciones

- 7 Tecnicas para La Comunicacion AsertivaDocumento8 páginas7 Tecnicas para La Comunicacion Asertivasebastian Acosta RamirezAún no hay calificaciones

- Reto 4Documento6 páginasReto 4Yessica ViveAún no hay calificaciones

- TEST DE MASLACH BURNOUT I - Gerencia de Recursos Humanos Percy Romero GDocumento7 páginasTEST DE MASLACH BURNOUT I - Gerencia de Recursos Humanos Percy Romero Gpercy22216Aún no hay calificaciones

- Manual Neopi-RDocumento127 páginasManual Neopi-RLeonardo André Pino Guardia100% (1)

- Terman MerrilDocumento31 páginasTerman MerrilEliseo Arias AriasAún no hay calificaciones

- 6.formato Carta de Aceptacion Proyecto LSSGB PDFDocumento1 página6.formato Carta de Aceptacion Proyecto LSSGB PDFLuis Cruz LunaAún no hay calificaciones

- Servicio ClienteDocumento14 páginasServicio Clienteangela velaAún no hay calificaciones

- Capacitacion de Fortalecimiento de La Estrategia de Acompañamiento A Las FamiliasDocumento27 páginasCapacitacion de Fortalecimiento de La Estrategia de Acompañamiento A Las FamiliasWaldyn Alberto Brito100% (1)

- Encuesta PsicolaboralDocumento2 páginasEncuesta PsicolaboralJuan P AzcarateAún no hay calificaciones

- Test Habilidad Mental BARSIT ModificadoDocumento12 páginasTest Habilidad Mental BARSIT ModificadoKevin Arnold Mendoza Olaya100% (1)

- Ficha Técnica P-IPGDocumento5 páginasFicha Técnica P-IPGCecy de LunaAún no hay calificaciones

- Psicología Positiva EnsayoDocumento3 páginasPsicología Positiva EnsayoLesly MantillaAún no hay calificaciones

- Protocolo Escala de Valores AllportDocumento13 páginasProtocolo Escala de Valores AllportNADIA LIZETH ANGELES SANTIAGO100% (2)

- Reporte SDS FORMA JDocumento3 páginasReporte SDS FORMA JAdriana RuizAún no hay calificaciones

- TFM Cristina Gunther RecercatDocumento36 páginasTFM Cristina Gunther RecercatAlejandruna Como la LunaAún no hay calificaciones

- Formulario de Entrevista (Tecnico Operativo)Documento5 páginasFormulario de Entrevista (Tecnico Operativo)Ilbania DE JesusAún no hay calificaciones

- Carpeta Academica de Pruebas PsicometricasDocumento14 páginasCarpeta Academica de Pruebas PsicometricasPricilla HernandezAún no hay calificaciones

- Hoja de Respuestas HEREFORDDocumento1 páginaHoja de Respuestas HEREFORDJoanna Sagredo CamachoAún no hay calificaciones

- Intructivo Informe de Practica de Las Pruebas Tavec y D2 PDFDocumento2 páginasIntructivo Informe de Practica de Las Pruebas Tavec y D2 PDFMARÍA ALEJANDRA MUÑOZ GUTIÉRREZAún no hay calificaciones

- NTP 926 Método FsicoDocumento6 páginasNTP 926 Método FsicoToñi ExpositoAún no hay calificaciones

- Bulliyng 1Documento35 páginasBulliyng 1Carlos HCAún no hay calificaciones

- Guía para Elaborar Trabajo de Titulación U.ucinfDocumento52 páginasGuía para Elaborar Trabajo de Titulación U.ucinffonoaudiologa en apurosAún no hay calificaciones

- Resolución de ProblemasDocumento4 páginasResolución de ProblemasOrlandoGonzalesTenazoaAún no hay calificaciones

- COMARI TestDocumento2 páginasCOMARI TestErick Veliz VictorioAún no hay calificaciones

- Dinamica TelarañaDocumento2 páginasDinamica TelarañaAriel Ricardo Albarracín100% (1)

- Adaptación Del Inventario de Personalidad 16PF-IPIP A Un Contexto de OrientaciónDocumento27 páginasAdaptación Del Inventario de Personalidad 16PF-IPIP A Un Contexto de OrientaciónLuciana PeresiniAún no hay calificaciones

- CANVAS - Plan de Negocios PDFDocumento61 páginasCANVAS - Plan de Negocios PDFWilliam HernandezAún no hay calificaciones

- Salud General Goldberg (GHQ) - CuestionaroDocumento3 páginasSalud General Goldberg (GHQ) - CuestionaroOsbaldo ParraAún no hay calificaciones

- IPP Inventario de Intereses y PreferenciasDocumento26 páginasIPP Inventario de Intereses y PreferenciasLIA NICOLE BARDALES ZAPATAAún no hay calificaciones

- Cuestionario de BornoutDocumento7 páginasCuestionario de BornoutOscar Robleto AmadorAún no hay calificaciones

- Dominancia Cerebral y Los Rasgos de La PersonalidadDocumento23 páginasDominancia Cerebral y Los Rasgos de La PersonalidadRodrigoAún no hay calificaciones

- Problemas en El Diagnostico Con Mcmi Millon IIDocumento22 páginasProblemas en El Diagnostico Con Mcmi Millon IIRamón Gonzalez100% (1)

- Guía de Referencia III NOM 035Documento12 páginasGuía de Referencia III NOM 035Miguel TapiaAún no hay calificaciones

- Interpretacion Iso 9001 2014Documento49 páginasInterpretacion Iso 9001 2014Talión WhbAún no hay calificaciones

- Antecedentes Prueba IABDocumento10 páginasAntecedentes Prueba IABDicadeh ConsultoresAún no hay calificaciones

- CACIADocumento18 páginasCACIAGustavo Fidófilo CasanegraAún no hay calificaciones

- Manual Del Participante - Eval - Com - ConocerDocumento99 páginasManual Del Participante - Eval - Com - ConocerCarlos GuevaraAún no hay calificaciones

- Test de Apercepción TematicaDocumento15 páginasTest de Apercepción TematicaJorge Rubio EspíndolaAún no hay calificaciones

- Capacitacion Acoso LaboralDocumento18 páginasCapacitacion Acoso LaboralValeria Marin DelgadoAún no hay calificaciones

- SELIGMANDocumento27 páginasSELIGMANSalvador Hernandez AlpizarAún no hay calificaciones

- Despliegue de La Funcioón Calidad y Voz Del ClienteDocumento31 páginasDespliegue de La Funcioón Calidad y Voz Del ClienteAshtartAún no hay calificaciones

- Unidad 1 Despliegue de La Funcion de La CalidadDocumento10 páginasUnidad 1 Despliegue de La Funcion de La CalidadMariianiita ALor100% (1)

- Definición de Variables CriticasDocumento14 páginasDefinición de Variables CriticasLuis UbetoAún no hay calificaciones

- Diseño Concurrente PDFDocumento63 páginasDiseño Concurrente PDFPaúl TituañaAún no hay calificaciones

- Critical To QualityDocumento2 páginasCritical To QualityHugo Castro DuranAún no hay calificaciones

- Relación de TOC Con JITDocumento10 páginasRelación de TOC Con JITOmar GrijalvaAún no hay calificaciones

- Relación de TOC Con MRPDocumento10 páginasRelación de TOC Con MRPOmar GrijalvaAún no hay calificaciones

- Unidad II Tipos de Herramental Dispositivos de SujecionDocumento27 páginasUnidad II Tipos de Herramental Dispositivos de SujecionOmar GrijalvaAún no hay calificaciones

- Libro Simplicidad Inherente Fundamentos de TOC - BirrellDocumento87 páginasLibro Simplicidad Inherente Fundamentos de TOC - BirrellOmar GrijalvaAún no hay calificaciones

- Unidad II Tipos de Herramental Herramientas de CorteDocumento21 páginasUnidad II Tipos de Herramental Herramientas de CorteOmar GrijalvaAún no hay calificaciones

- Unidad II Tipos de Herramental TroquelesDocumento30 páginasUnidad II Tipos de Herramental TroquelesOmar GrijalvaAún no hay calificaciones

- Unidad II Metodo Mosler PDFDocumento10 páginasUnidad II Metodo Mosler PDFOmar GrijalvaAún no hay calificaciones

- Certificacion Six Sigma Green BeltDocumento2 páginasCertificacion Six Sigma Green BeltOmar Grijalva0% (1)

- Certificacion Yellow BeltDocumento3 páginasCertificacion Yellow BeltOmar GrijalvaAún no hay calificaciones

- Guia Didactica Unidad9Documento15 páginasGuia Didactica Unidad9el res100% (2)

- ACTIVIDAD 2 Leccion 10 Estadistica DescriptivaDocumento10 páginasACTIVIDAD 2 Leccion 10 Estadistica Descriptivafray130850% (2)

- Enunciado Producto Acadã©mico N°2Documento21 páginasEnunciado Producto Acadã©mico N°2Alfredo tkAún no hay calificaciones

- DISTRIBUCIONESDocumento4 páginasDISTRIBUCIONESNelso GumercindoAún no hay calificaciones

- Guia 1 Ejercicios Estadistica Arqueologia 2018Documento4 páginasGuia 1 Ejercicios Estadistica Arqueologia 2018Sebastian CardenasAún no hay calificaciones

- 8 MatiDocumento2 páginas8 MatiPedro LopezAún no hay calificaciones

- Clase # 2Documento24 páginasClase # 2cesar concepcionAún no hay calificaciones

- Guia Didactica Terminologia IngDocumento24 páginasGuia Didactica Terminologia IngMiguel MonteroAún no hay calificaciones

- Tesis 3..Documento89 páginasTesis 3..Sarita Rita Salazar SomontesAún no hay calificaciones

- Estadistica Ingeniera Industrial PDFDocumento22 páginasEstadistica Ingeniera Industrial PDFGeral DíazAún no hay calificaciones

- Estadistica Aplicada A La EducacionDocumento154 páginasEstadistica Aplicada A La EducacionEmmanuel Zuñiga BautistaAún no hay calificaciones

- Metodos Estadisticos Clase 2. Tablas de FrecuenciaDocumento16 páginasMetodos Estadisticos Clase 2. Tablas de FrecuenciaJuan Camilo AgudeloAún no hay calificaciones

- ExamenDocumento7 páginasExamenIrvin SGAún no hay calificaciones

- Ii. Distribución de Frecuencias: Intervalos: (Y - Y)Documento10 páginasIi. Distribución de Frecuencias: Intervalos: (Y - Y)Solano Avila YefersonAún no hay calificaciones

- Distribución de Frecuencias para Datos AgrupadosDocumento29 páginasDistribución de Frecuencias para Datos AgrupadosAlejandra AgüeroAún no hay calificaciones

- Medidas de Tendecia Central para Datos AgrupadosDocumento28 páginasMedidas de Tendecia Central para Datos AgrupadosEstefany MejiaAún no hay calificaciones

- Simulación de SistemasDocumento49 páginasSimulación de SistemasAgripino QuispeAún no hay calificaciones

- Completo SDocumento586 páginasCompleto SFidel Angel Fernandez100% (3)

- Actividad de EstadisticaDocumento3 páginasActividad de EstadisticaEvelyn J. HernandezAún no hay calificaciones

- Estadistica Resumen Capitulo 1Documento52 páginasEstadistica Resumen Capitulo 1rocioAún no hay calificaciones

- Deber EjerciciosDocumento20 páginasDeber EjerciciosGeovanny Iza YánezAún no hay calificaciones

- GUIA #1 de 8° DE MATEMATICA OCTAVODocumento4 páginasGUIA #1 de 8° DE MATEMATICA OCTAVOSandra Milena Latorre AlvarezAún no hay calificaciones

- Do Uc Mi Si Uc0677 2017 I PDFDocumento112 páginasDo Uc Mi Si Uc0677 2017 I PDFGuerra MarcoAún no hay calificaciones

- Tarea 3 - Distribución de Frecuencias CuantitativasDocumento6 páginasTarea 3 - Distribución de Frecuencias CuantitativasSolanlly María Cabral Sánchez100% (1)

- Sesion 03-2 Estadistica para La AdministracionDocumento31 páginasSesion 03-2 Estadistica para La AdministracionRocío Cueva GalarzaAún no hay calificaciones

- Gambini DFJDocumento102 páginasGambini DFJLaura Grisel Paredes AkeAún no hay calificaciones

- Introducción A La Teoría EconómicaDocumento81 páginasIntroducción A La Teoría EconómicaVictor Zayago MAún no hay calificaciones

- Taller 1 Tablas de FrecuenciaDocumento2 páginasTaller 1 Tablas de Frecuenciayovany garcia cardona50% (2)

- Guia #01 Estadistica 8° Per. I 2023Documento17 páginasGuia #01 Estadistica 8° Per. I 2023Gladis DazaAún no hay calificaciones