Documentos de Académico

Documentos de Profesional

Documentos de Cultura

Historia de La Fresadora

Cargado por

Alfredo Velasco PorrasDescripción original:

Derechos de autor

Formatos disponibles

Compartir este documento

Compartir o incrustar documentos

¿Le pareció útil este documento?

¿Este contenido es inapropiado?

Denunciar este documentoCopyright:

Formatos disponibles

Historia de La Fresadora

Cargado por

Alfredo Velasco PorrasCopyright:

Formatos disponibles

HISTORIA DE LA FRESADORA

El origen de la fresadora se remonta al año 1798, cuando el gobierno de Estados

Unidos ordenó al inventor Eli Whitney la fabricación de armas de fuego, para

prepararse ante una posible guerra con Francia.

En ese tiempo, en los Estados Unidos había solo unos cuantos maquinistas

calificados, los cuales podían fabricar cualquier tipo de aparatos. Los rifles eran

hechos a mano individualmente, de tal forma que las piezas de un rifle no podían

ser empleadas en otro modelo. La idea de Whitney fue hacer las piezas de los

rifles tan parecidas entre sí que fueran intercambiables entre un arma y otra. Para

lograrlo, el inventor diseñó un rifle y para cada parte del rifle hizo una plantilla con

especificaciones, que se asimilaba a las fichas técnicas o patrones para

confeccionar ropa. Con esas planillas, cualquier persona podía seguir este patrón

para cortar un pedazo de metal.

Tuvo entonces que inventar la máquina que permitiera al hombre cortar el metal

siguiendo patrones específicos. Hasta ese entonces el metal era cortado con un

cincel, lo que requería altos niveles de fuerza y precisión. Whitney creó entonces

la primera máquina fresadora en el año 1818; este artefacto usaba una rueda

dentada parecida a un engrane, pero con las aristas un con forma curva, afiladas y

endurecidas. Al girar la rueda o “fresa”, cada uno de los dientes golpeaba el metal

como un cincel, y la rotación facilitaba un golpeteó uniforme. La pieza metálica se

prensaba a la mesa, la plantilla se fijaba encima del metal y se cortaba éste

siguiendo el contorno de la plantilla. Esta fresadora fue tan avanzada en ese

tiempo que permaneció sin hacerle ningún tipo de cambio durante casi siglo y

medio.

Para el año 1830, la compañía Gay & Silver fabricó una fresadora que se le

incorporó un sistema de regulación vertical, acompañado de un soporte para el

husillo portaherramientas. En el año 1848, el ingeniero Frederick. W. Howe

planteó y construyó la primera fresadora universal compuesta por un sistema de

copiado de perfiles, esta fresadora fue hecha para la empresa Robbins &

Lawrence; en ese mismo año de conoció la fresadora Lincoln, la cual tenía un

carnero regulable de forma cilíndrica con sentido vertical. Ya a mediados del siglo

XIX, se empezó la fabricación en grandes cantidades de fresadoras verticales.

En el año 1853, se construyó la primera fresadora universal dotada con un plato

divisor, que permitía fabricar de manera más fácil y rápida engranajes rectos y

helicoidales. Esta magnífica construcción fue obra de Brown & Sharpe, motivado

por el trabajo hecho por Frederick. W. Howe; posteriormente en el año 1884, la

empresa Cincinnati fabricó una fresadora universal que tenía un carnero cilíndrico

en posición axial, tomando como punto de partida los trabajos hechos por Howe y

Brown & Sharpe.

Para el año 1874 se empezó a buscar nuevas ideas que generaran valor a las

fresadoras, fue entonces el constructor francés de máquinas y herramientas Pierre

Philippe Huré quien diseñó en ese año una fresadora de doble husillo, vertical y

horizontal, que variaba sus posiciones por medio de giros manuales.

En el año 1894, se empezaron a hacer diseños mejorados de partes de la

fresadora, R. Huré diseñó en ese año un cabezal universal que permitía realizar

mecanizados con posiciones variadas de la herramienta. Ese tipo de cabezales el

más utilizado actualmente en fresadoras universales, resaltando que se le han

hecho algunas pequeñas modificaciones. Cabe destacar que las fresadoras

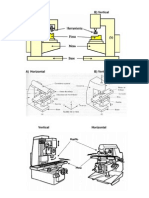

cuentan con una base de partes que son comunes, estas son:

El bastidor: Es una especie de cajón de fundición, de base reforzada y de forma

generalmente rectangular, por medio del cual la máquina se apoya en el suelo. Es la parte

que sirve de sostén a los demás órganos de la fresadora.

Husillo de trabajo: Es uno de los órganos esenciales de la máquina, puesto que es el

que sirve de soporte a la herramienta y le dota de movimiento. Este eje recibe el

movimiento a través de la caja de velocidades.

La mesa: Es el órgano que sirve de sostén a las piezas que han de ser trabajadas,

directamente montadas sobre ella o a través de accesorios de fijación, para lo cual la

mesa está provista de ranuras destinadas a alojar los tornillos de fijación.

Carro transversal: Es una estructura de fundición de forma rectangular, en cuya parte

superior se desliza y gira la mesa en un plano horizontal; en la base inferior, por medio de

unas guías, está ensamblado a la consola, sobre la cual se desliza accionado a mano por

tornillo y tuerca, o automáticamente, por medio de la caja de avances. Un dispositivo

adecuado permite su inmovilización.

La consola: Es el órgano que sirve de sostén a la mesa y sus mecanismos de

accionamiento. Es un cuerpo de fundición que se desliza verticalmente en el bastidor a

través de unas guías por medio de un tornillo telescopio y una tuerca fija. Cuando es

necesario para algunos trabajos, se inmoviliza por medio de un dispositivo de bloqueo.

Caja de velocidades del husillo: Consta de una serie de engranajes que pueden

acoplarse según diferentes relaciones de transmisiones, para permitir una extensa gama

de velocidades del husillo. Generalmente se encuentra alojada interiormente en la parte

superior del bastidor. El accionamiento es independiente de que efectúa la caja de

avances, lo cual permite determinar más juiciosamente las mejores condiciones de corte.

Caja de avances de la fresadora: Es un mecanismo constituido por una serie de

engranajes ubicados en el interior del bastidor, en su parte central, aproximadamente.

Recibe el movimiento directamente del accionamiento principal de la máquina. Por medio

de acoplamientos con ruedas correderas, pueden establecerse diversas velocidades de

avances. El enlace del mecanismo con el husillo de la mesa o la consola se realiza a

través de un eje extensible de articulaciones cardán.

Actualmente la fresadora es una de las herramientas más importantes en las

industrias que trabajan diversos materiales que necesitan ser cortados y

perfilados, algunas de las fresas más utilizadas ya cuentan con un control

numérico computarizado, que evitan el trabajo netamente manual y permite

optimizar los tiempos de fabricación.

También podría gustarte

- Partes de La FresaDocumento3 páginasPartes de La Fresamaribadillo120Aún no hay calificaciones

- Lab CADCAM - Investigación 1 - Mi ParteDocumento7 páginasLab CADCAM - Investigación 1 - Mi ParteSandro Alberto Constantino SáenzAún no hay calificaciones

- ANTECEDENTES DE FRESADORA y Torno Tar1Documento13 páginasANTECEDENTES DE FRESADORA y Torno Tar1Walter Victorio ValleAún no hay calificaciones

- Máquinas Herramientas ConvencionalesDocumento16 páginasMáquinas Herramientas ConvencionalesavexerAún no hay calificaciones

- La Cepilladora MonografiaDocumento4 páginasLa Cepilladora MonografiaChris Roy Azaña FernandezAún no hay calificaciones

- Fresadora HorizontalDocumento10 páginasFresadora HorizontalJFjhannick Melanio ContrerasAún no hay calificaciones

- TornoDocumento18 páginasTornoLuis ReyesAún no hay calificaciones

- Monografia FresadoraDocumento14 páginasMonografia FresadoraDavid Ramos PerezAún no hay calificaciones

- Maquinas FresadorasDocumento25 páginasMaquinas FresadorasMilagros Carolina Dugarte ReyesAún no hay calificaciones

- Informe FresadoraDocumento10 páginasInforme FresadoraLuis QuintanillaAún no hay calificaciones

- Informe FresadoraDocumento23 páginasInforme FresadoraRobertoAñezAún no hay calificaciones

- FresadorasDocumento13 páginasFresadorasCamila Escobar MuñozAún no hay calificaciones

- CepilladoraDocumento6 páginasCepilladoraCesia GarcesAún no hay calificaciones

- La Fresadora - DDocumento9 páginasLa Fresadora - DMARLLURI RODRIGUEZ SHAPIAMAAún no hay calificaciones

- Grupo #4 - FresadorasDocumento11 páginasGrupo #4 - Fresadorasjimena guevaraAún no hay calificaciones

- Monografia FresadoraDocumento14 páginasMonografia FresadoraSebastian MoranteAún no hay calificaciones

- Procesos de Manufactura - La CepilladoraDocumento18 páginasProcesos de Manufactura - La CepilladoraElvis Armas MercadoAún no hay calificaciones

- Tesis FresadoraDocumento30 páginasTesis Fresadoraisaicaleb100% (2)

- CEPILLADODocumento40 páginasCEPILLADOJorge Elias Medina Medina92% (13)

- Fresadora UniversalDocumento4 páginasFresadora UniversalDannyvimas50% (4)

- Fresadora UniversalDocumento5 páginasFresadora UniversalRaul Quispe RamirezAún no hay calificaciones

- Torno y FresadoraDocumento9 páginasTorno y FresadoraJesus David Tecalco ViverosAún no hay calificaciones

- La FresadoraDocumento7 páginasLa Fresadorajack375a50% (6)

- El Torno ParaleloDocumento6 páginasEl Torno ParaleloJulioCesar AcevedoAún no hay calificaciones

- Fresadora Concepto y TiposDocumento4 páginasFresadora Concepto y Tiposwilliamsantique100% (2)

- Fresadora Historia y TiposDocumento12 páginasFresadora Historia y TiposJuan Miguel Z BAún no hay calificaciones

- 10-Cepilladora Parte 2Documento23 páginas10-Cepilladora Parte 2Josue AvilaAún no hay calificaciones

- Fresa DoraDocumento9 páginasFresa DoraMiriam RamosAún no hay calificaciones

- Fresa Dora 17424Documento16 páginasFresa Dora 17424Diego Vega AriasAún no hay calificaciones

- Diagnostico de Las Maquinas de Taller Grupoº2Documento15 páginasDiagnostico de Las Maquinas de Taller Grupoº2J Alvaro ZFAún no hay calificaciones

- Torno MecanicoDocumento12 páginasTorno Mecanicoragodeoz60% (5)

- Maquinas-Herramientas. TrabajoDocumento22 páginasMaquinas-Herramientas. TrabajoYuly Vidal100% (1)

- La FresadoraDocumento15 páginasLa FresadoraLuis Calderón LeónAún no hay calificaciones

- Resumidito Todo Sobre La Historia Del TornoDocumento6 páginasResumidito Todo Sobre La Historia Del TornoFiorelin Navarro C100% (1)

- Historia Del Torno ManufacturaDocumento7 páginasHistoria Del Torno ManufacturaIsrael_jasidAún no hay calificaciones

- 20 - FresadoDocumento90 páginas20 - FresadoHarold Valle Reyes100% (1)

- Ensayo ProcesosDocumento11 páginasEnsayo ProcesosMaria Alejandra AcevedoAún no hay calificaciones

- Fresa 2Documento30 páginasFresa 2mario QuiAún no hay calificaciones

- La FresadoraDocumento14 páginasLa FresadoraCharly SantosAún no hay calificaciones

- AvellanadoDocumento22 páginasAvellanadojsenseve94100% (1)

- Cepilladora MecanicaDocumento39 páginasCepilladora MecanicaLuis Huaman Quispe100% (3)

- FresadoraDocumento10 páginasFresadoraXanman123Aún no hay calificaciones

- Origen y Antecesores de La Máquina HerramientaDocumento5 páginasOrigen y Antecesores de La Máquina HerramientaTris GSAún no hay calificaciones

- Taller TornoDocumento16 páginasTaller TornoEsteban David MejíaAún no hay calificaciones

- TP 3 Maq y HerrDocumento6 páginasTP 3 Maq y HerrtobizombikAún no hay calificaciones

- Historia Del TaladroDocumento4 páginasHistoria Del TaladroAntonio VeraAún no hay calificaciones

- La FresadoraDocumento30 páginasLa FresadoraYOseph Gv100% (2)

- TornoDocumento68 páginasTornoEulo Quispe MamaniAún no hay calificaciones

- Introducción Fresadora PDFDocumento43 páginasIntroducción Fresadora PDFJuan Leon RamirezAún no hay calificaciones

- Fresadora 2Documento46 páginasFresadora 2Junior Castro MerinoAún no hay calificaciones

- Fresadora CaracteristicasDocumento29 páginasFresadora CaracteristicasDiego Iguasnia VilemaAún no hay calificaciones

- Fresadora - IntroducciónDocumento43 páginasFresadora - IntroducciónJose MadridAún no hay calificaciones

- El Torneado Se Utiliza para La Fabricación de Piezas de RevoluciónDocumento11 páginasEl Torneado Se Utiliza para La Fabricación de Piezas de RevoluciónEdgar BenjaminAún no hay calificaciones

- Máquina FresadoraDocumento62 páginasMáquina FresadoraRegieXCAún no hay calificaciones

- Informe de TornoDocumento24 páginasInforme de TornoMatíaz MadafAún no hay calificaciones

- Rectificado de Cilindros InterioresDocumento20 páginasRectificado de Cilindros InterioresIvánBarrios100% (1)

- Resena Historica de La Limadora y CepilladoraDocumento16 páginasResena Historica de La Limadora y CepilladoraricardoAún no hay calificaciones

- Guia 1 Fresado y Fresadores.Documento31 páginasGuia 1 Fresado y Fresadores.Francisco VargasAún no hay calificaciones

- Haga usted mismo 25 modelos de sillasDe EverandHaga usted mismo 25 modelos de sillasCalificación: 5 de 5 estrellas5/5 (3)

- Preparación de herramientas, máquinas y equipos para la confección de productos textiles. TCPF0309De EverandPreparación de herramientas, máquinas y equipos para la confección de productos textiles. TCPF0309Aún no hay calificaciones

- PASO 5 Matriz de RiesgosDocumento2 páginasPASO 5 Matriz de RiesgosPilarAndreaRicoAún no hay calificaciones

- Acta de CompromisoDocumento1 páginaActa de CompromisoAlfredo Velasco PorrasAún no hay calificaciones

- Formato de Cierre PDS MXDocumento1 páginaFormato de Cierre PDS MXAlfredo Velasco PorrasAún no hay calificaciones

- Presentación Comercial Pines MaxiDocumento13 páginasPresentación Comercial Pines MaxiAlfredo Velasco PorrasAún no hay calificaciones

- Formato Solicitud de VacacionesDocumento1 páginaFormato Solicitud de VacacionesAlfredo Velasco PorrasAún no hay calificaciones

- Acta de EntregaDocumento2 páginasActa de EntregaAlfredo Velasco PorrasAún no hay calificaciones

- Acta de EntregaDocumento2 páginasActa de EntregaAlfredo Velasco PorrasAún no hay calificaciones

- Formato Capacitación AsistenciaDocumento2 páginasFormato Capacitación AsistenciaAlfredo Velasco PorrasAún no hay calificaciones

- POLÍTICA INTEGRADA de GESTIÓN en Interandinos Estamos Comprometidos A Satisfacer A Nuestros Aliados de Negocio A Través Del Cumplimiento de EntregasDocumento4 páginasPOLÍTICA INTEGRADA de GESTIÓN en Interandinos Estamos Comprometidos A Satisfacer A Nuestros Aliados de Negocio A Través Del Cumplimiento de EntregasAlfredo Velasco PorrasAún no hay calificaciones

- Matriz Requisitos SigDocumento24 páginasMatriz Requisitos SigAlfredo Velasco PorrasAún no hay calificaciones

- Conceptos BásicosDocumento37 páginasConceptos BásicosAlfredo Velasco PorrasAún no hay calificaciones

- LiderazgoDocumento25 páginasLiderazgoJesus BarreraAún no hay calificaciones

- ScoopDocumento29 páginasScoopVicente Johan Manuel Rico92% (12)

- Dakar 200 YumboDocumento57 páginasDakar 200 YumboWalter Jacobo33% (3)

- Cigueñal 08Documento2 páginasCigueñal 08celestino victorAún no hay calificaciones

- Track DrillDocumento15 páginasTrack DrillImanol Flores100% (1)

- Diseño de Una Bomba de EngranajeDocumento6 páginasDiseño de Una Bomba de EngranajeChristian CarranzaAún no hay calificaciones

- Ford Explorer (28.02.2023)Documento5 páginasFord Explorer (28.02.2023)Retro AnimadosAún no hay calificaciones

- Cuestionario Unidad 3Documento4 páginasCuestionario Unidad 3Carlos gibran Oliva hernandezAún no hay calificaciones

- 1-Formulario Unico Ica 2019 ExcelDocumento46 páginas1-Formulario Unico Ica 2019 ExcelConeAún no hay calificaciones

- Mantenimiento Tercer Corte DosDocumento11 páginasMantenimiento Tercer Corte DosWilmar BravoAún no hay calificaciones

- Transmision Manual y Sus Componentes.Documento25 páginasTransmision Manual y Sus Componentes.Brian GarroAún no hay calificaciones

- CÓDIGO de Falla de OptraDocumento8 páginasCÓDIGO de Falla de OptraMiguel MendezAún no hay calificaciones

- AFA de BombasDocumento28 páginasAFA de BombasMarcos100% (1)

- Inte Iso 128 24 2008Documento17 páginasInte Iso 128 24 2008Esteban Cordero100% (1)

- Trabajo PracticoDocumento28 páginasTrabajo PracticoJaime Elvis MamaniAún no hay calificaciones

- El Mundo Del RelojDocumento18 páginasEl Mundo Del RelojManuel LaraAún no hay calificaciones

- D51ex 22 EspDocumento20 páginasD51ex 22 EspFerney LaraAún no hay calificaciones

- Hidraulica RexrothDocumento180 páginasHidraulica RexrothGUSTAVO ADOLFO SILVA QUIBANO100% (2)

- Caixa I-Shift 2612f Fh4-2 PDFDocumento31 páginasCaixa I-Shift 2612f Fh4-2 PDFWilson Bueno100% (5)

- Componentes Mecánico Caja AutomáticaDocumento17 páginasComponentes Mecánico Caja AutomáticaJerry Sf Dff Moreno100% (1)

- Libro LEGO 2Documento63 páginasLibro LEGO 2mrcuesta100% (1)

- Taller Cadena PiñonDocumento8 páginasTaller Cadena PiñonJuan Sebastian RodriguezAún no hay calificaciones

- Eje PropulsorDocumento112 páginasEje PropulsorarsenioandradeAún no hay calificaciones

- Calculo Z18-18-54 Dp6Documento11 páginasCalculo Z18-18-54 Dp6Rey Miranda QuispirimaAún no hay calificaciones

- f3 M2AE2 Modulo Funcionamiento de Los Vehiculo A3-Parte 2Documento82 páginasf3 M2AE2 Modulo Funcionamiento de Los Vehiculo A3-Parte 2Mauricio FuentessAún no hay calificaciones

- Principios de TorneadoDocumento27 páginasPrincipios de TorneadoRoberto ParadaAún no hay calificaciones

- mx6 Motor TiempoDocumento9 páginasmx6 Motor TiempoWilson SegoviaAún no hay calificaciones

- Ejercicios Levas y EngranajesDocumento5 páginasEjercicios Levas y EngranajesRaphaelCalde0% (1)

- MotoniveladorasDocumento48 páginasMotoniveladorasJose Miguel Paredes Lajo0% (1)

- Fresadora División DirectaDocumento15 páginasFresadora División Directasergio67% (3)

- Circuitos HidraulicosDocumento17 páginasCircuitos HidraulicosRodrigo Pino Bergasa67% (3)