0% encontró este documento útil (0 votos)

536 vistas11 páginasTipos de Hornos

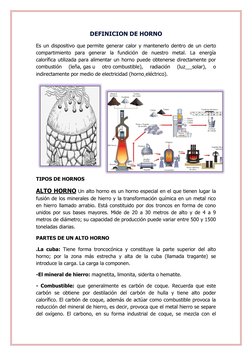

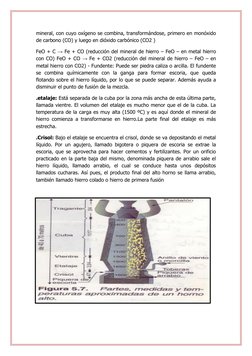

Este documento describe diferentes tipos de hornos utilizados en la industria metalúrgica, incluyendo el alto horno, hornos eléctricos, hornos de inducción, hornos Bessemer y hornos de reverbero. Explica cómo cada uno funciona y cuáles son sus principales usos y ventajas.

Cargado por

Elizabeth HuillcaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd

0% encontró este documento útil (0 votos)

536 vistas11 páginasTipos de Hornos

Este documento describe diferentes tipos de hornos utilizados en la industria metalúrgica, incluyendo el alto horno, hornos eléctricos, hornos de inducción, hornos Bessemer y hornos de reverbero. Explica cómo cada uno funciona y cuáles son sus principales usos y ventajas.

Cargado por

Elizabeth HuillcaDerechos de autor

© © All Rights Reserved

Nos tomamos en serio los derechos de los contenidos. Si sospechas que se trata de tu contenido, reclámalo aquí.

Formatos disponibles

Descarga como DOCX, PDF, TXT o lee en línea desde Scribd